> Сельское хозяйство, страница 11 > Льнообрабатывающие машины

> Сельское хозяйство, страница 11 > Льнообрабатывающие машины

Льнообрабатывающие машины

Льнообрабатывающие машины выполняют операции по отделению семян от стеблей льна и по первичной обработке его волокна. Наиболее распространены следующие льнообрабатывающие машины.

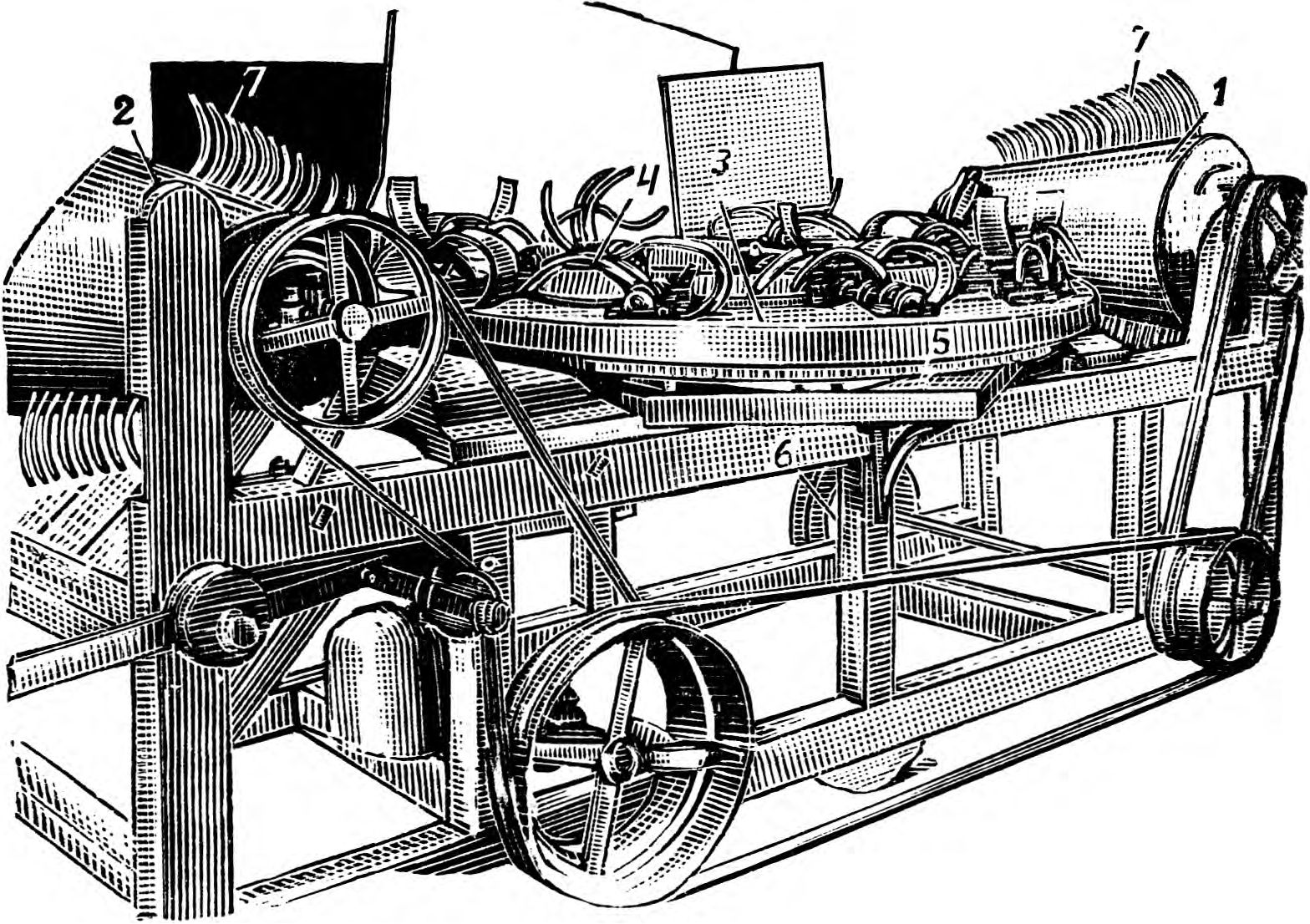

Льноочесывающая машина Гель-штейн а (рисунок 1 и 2) очесывает головки льна

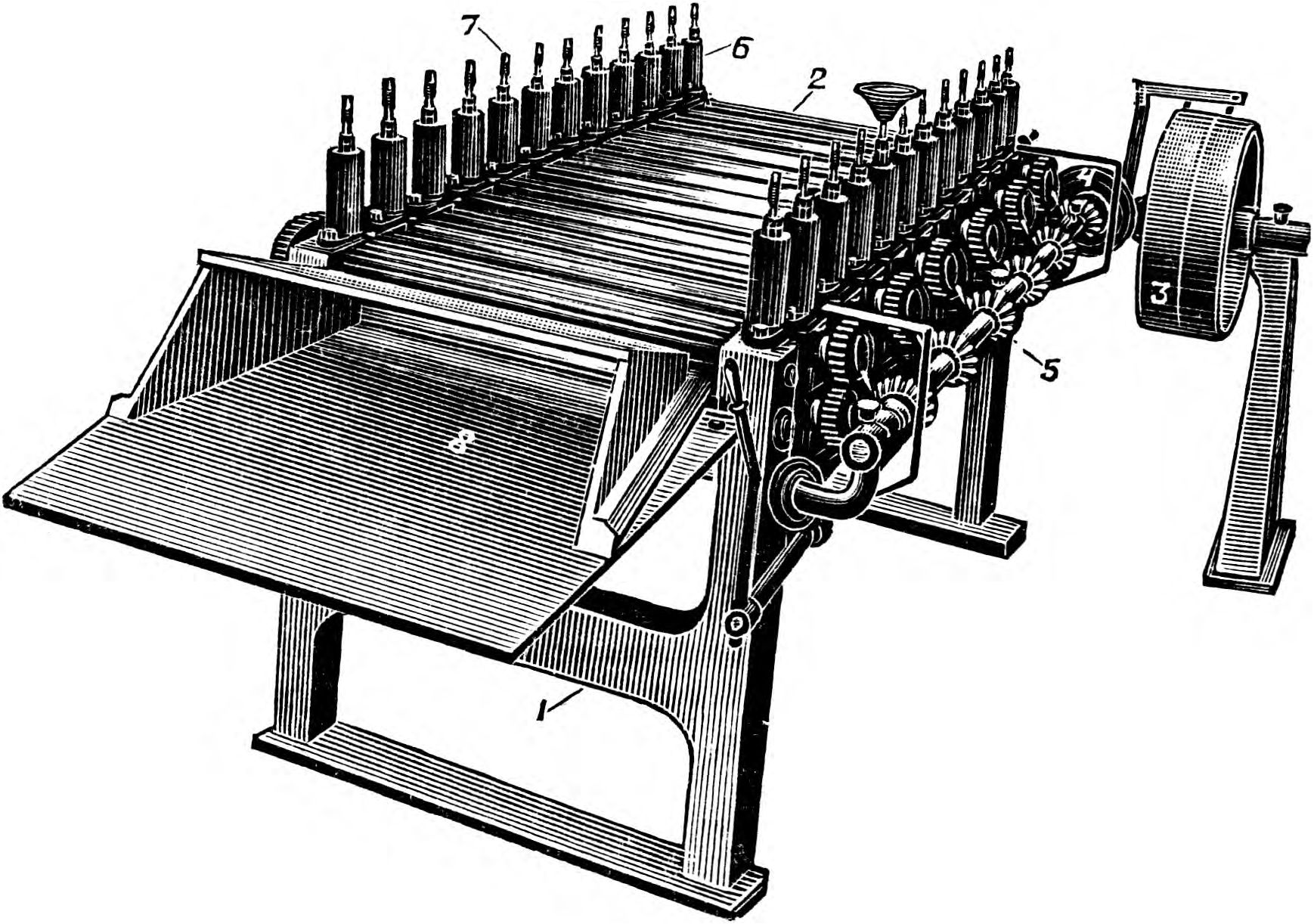

Рисунок 1. Общий вид льноочесывающей машины Гельштейна: 1—первый чесальный барабан, очесывающий сноп сверху вниз; 2—второй чесальный барабан, очесывающий сноп снизу вверх; 3—вращающийся подавальный стол; 4—зажимные механизмы; 5—большая шестерня; 6—холостой и рабочий шкивы; 7—гребни чесальных барабанов. без предварительной просушки его в снопах, что ускоряет процесс стлания и мочки. Основными рабочими органами ее являются: 1) подавальный стол в виде деревянного кольца с 10 зажимными аппаратами для снопов; 2) 2 конических барабана с 4 гребенками изогнутых зубьев, производящих очес; 3) трансмиссия, состоящая из 3 передаточных ремней на шкивах и 2 пар зубчаток. Снизу подавального стола укреплено зубчатое колесо, к-рое внутренним краем опирается на вырезы 6 роликов, а с внешней стороны сцепляется с шестерней, передающей движение столу. Ролики опираются на 6-угольную деревянную раму, укрепленную на станине. Каждый зажимной механизм состоит из стальной ленточной выгнутой пружины, прикрепленной неподвижно к столу, и двухрожковой вилки, автоматически опускающейся при зажиме снопа и поднимающейся после очеса его. Очес льноголовок производится гребнями при помощи гнутых зубьев: 1-й барабан очесывает головки сверху вниз и имеет 18 зубьев, а 2-й—с 14 зубьями—вращается в обратную сторону и дочесывает сноп снизу вверх. Процесс работы следующий. Рабочий закладывает в зажимный аппарат сноп. По мере приближения зажима к 1-му чесальному барабану конец рычага вилки упирается в ролик, преодолевает сопротивление пружины рычага и заставляет последний подняться на ступеньку защелки, и сноп зажимается вилкой. При вращении стола сноп проходит линию 1-го и 2-го барабанов, которыми и очесывается. При выходе снопа защелка (крючок.) встречает на пути наклонную плоскость с валиком-полозком и упирается в последний своим свободным концом. Преодолевая сопротивление пружины, защелка отходит назад, и конец рычага вилки соскакивает;

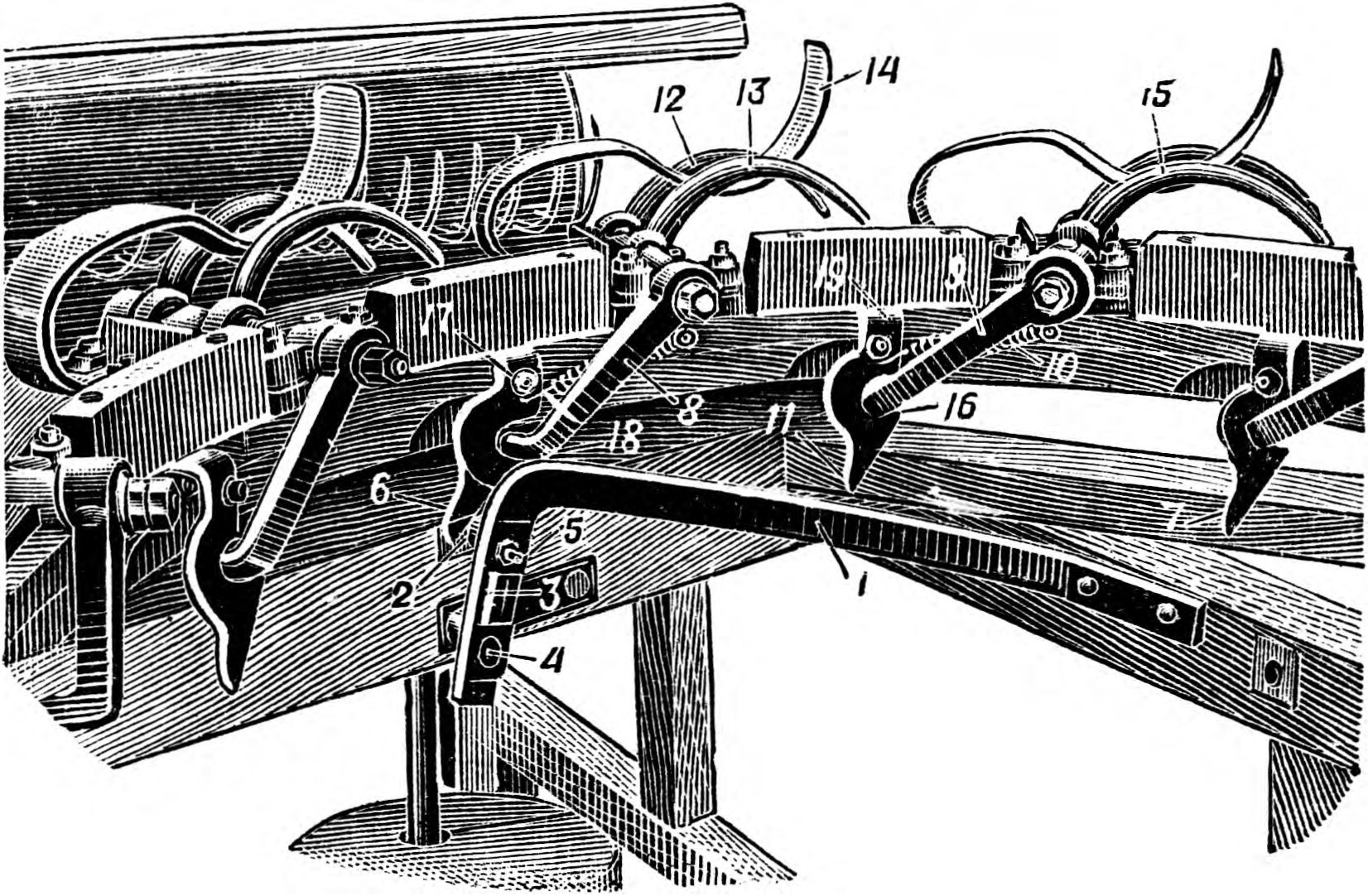

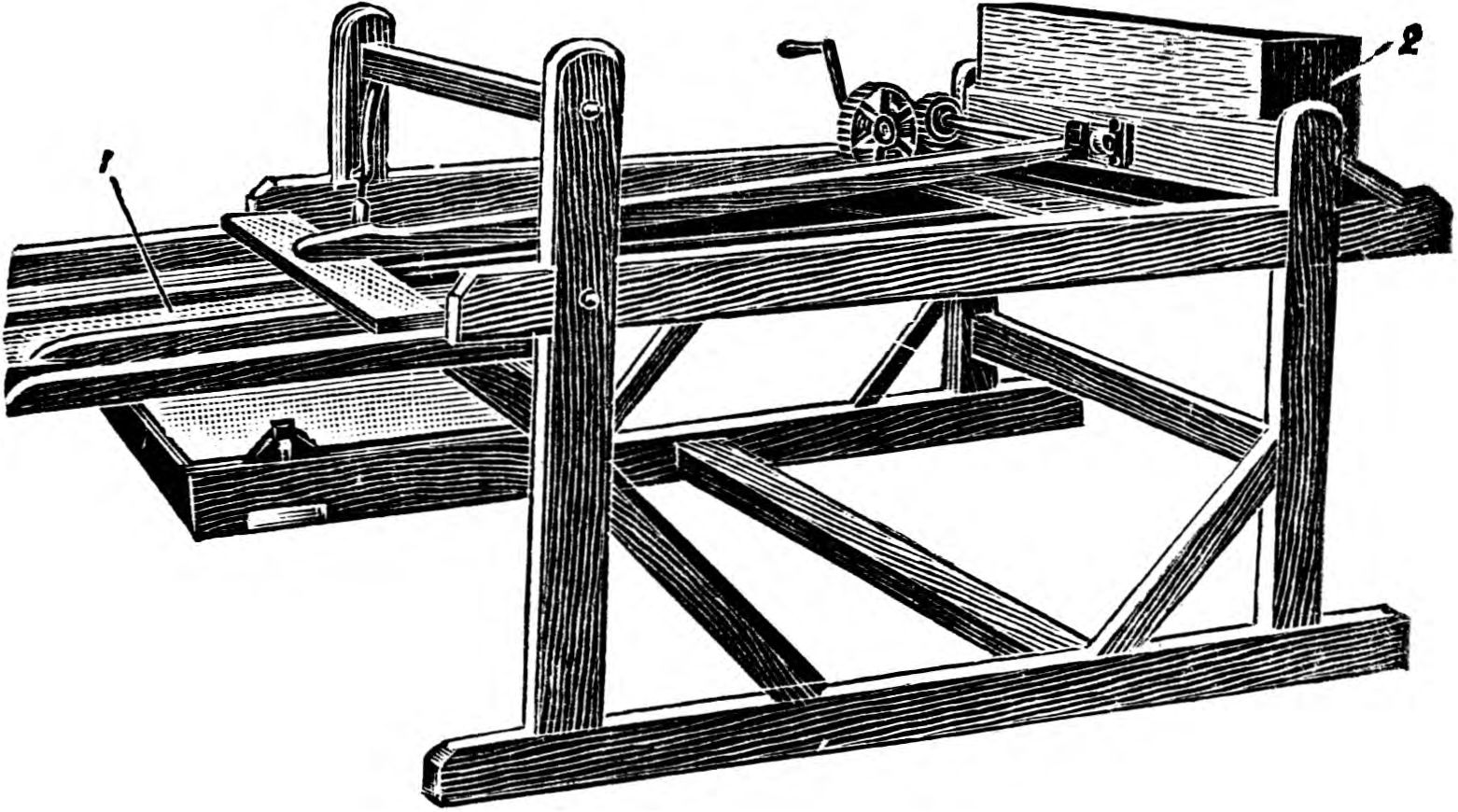

Рисунок 2. Машина Гельштейна (внутренний вид): 1—наклонная плоскость; 2—порог наклонной плоскости; 3—продольное отверстие наклонной плоскости; 4, 5—болты, служащие для регулировки наклонной плоскости; 6, 7—нижние концы защелок; 8, 9—рычаги зажимных аппаратов; 10—спиральная пружинка защелки; 11, 12, 13—вилки зажимного аппарата; 14— ленточная пружина зажимного аппарата; 15—зажимной аппарат в запертом положении; 16—ступенька защелки; 17— болт держателя защелки; 18—нижний конец рычага, скользящий по наклонной плоскости; 19— держатель защелки.

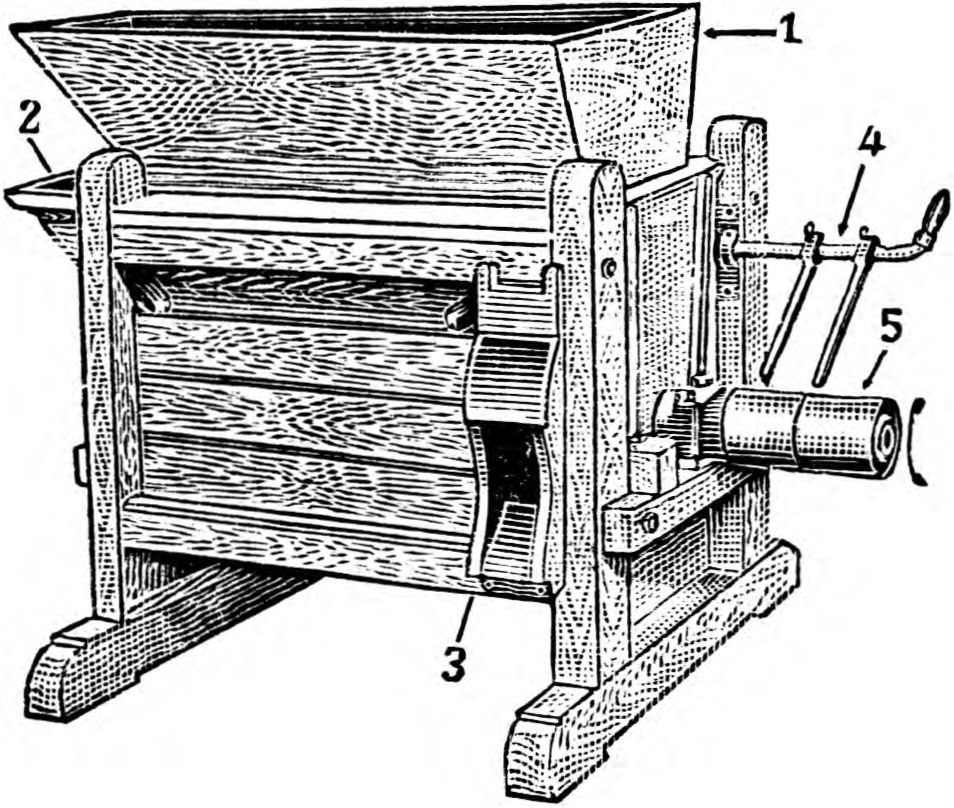

Рисунок 3. Льнотерка (клеверо-терка):2—засыпной ковш; 2— чугунный щит с окном; 3— лоток; 4—приводная вилка; 5—приводной шкив.

при этом вилка открывает зажим и освобождает сноп, 2-й рабочий вынимает его, а 1-й рабочий закладывает новый сноп. Нормальная длина снопа 70—75 см, при меньшей длине очесывание бывает неполное. Машина требует 3—4 л. с и работает от конного привода. Скорость вращения: стола—2 оборота в 1 минут, 1-го барабана— 250 оборотов в 1 минут, а 2-го—200 оборотов в 1 минут Машина обслуживается 4 рабочими и 2—3 чел. для подноски и относки снопов. Производительность машины равна 6,4 тонн льносоломы с головками за 10-часовой рабочий день. Против ручного очесывания льноочесывающая машина дает экономию рабоч. силы в 7 раз.

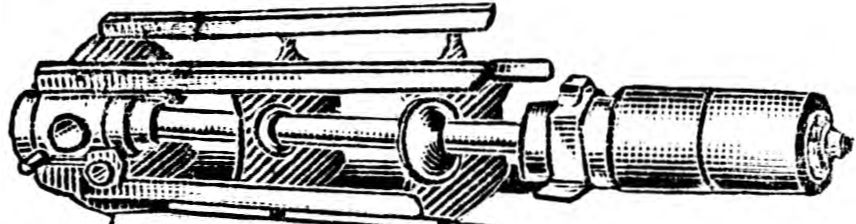

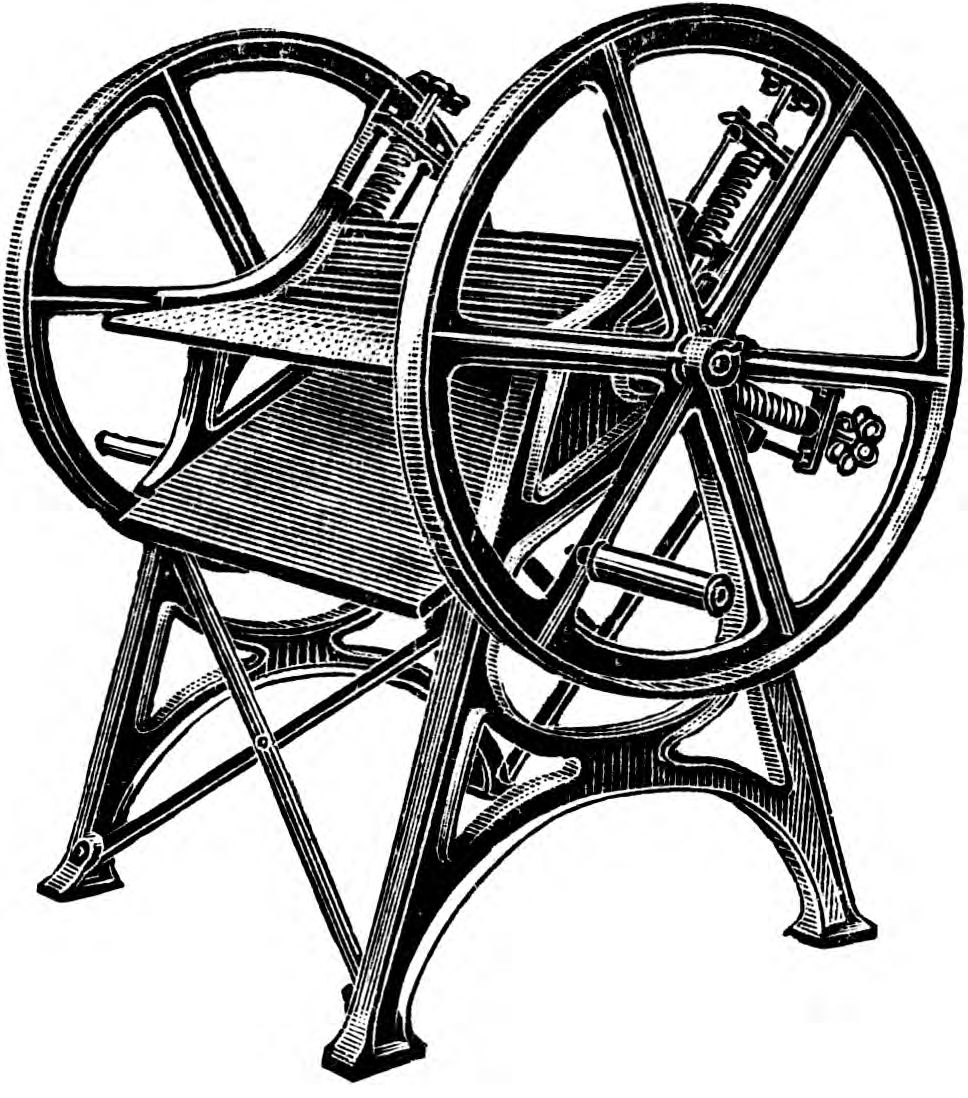

Льнотерка (клеверотерка) (рисунок 3) служит для вытирания семян из головок льна после их очеса. Основным рабочим органом льнотерки является бильный барабан (рисунок 4) длиной в 77 см, состоящий из стального вала, 3 чугунных дисков, сидящих на нем, и 6 стальных бил. Барабан вращается в кожухе со скоростью 800—900 оборотов в 1 минуту. В верхней части кожуха имеется 2 сита: пробивное из оцинкованного железа с круглыми отверстиями диаметром в 1 миллиметров и проволочное с квадратными отверстиями в 5 миллиметров. В нижней части кожуха по всей длине его поставлено одно пробивное сито с отверстиями диаметром в 3,75 миллиметров. В средней части кожуха к ситу из оцинкованного железа прикреплена на 2 болтах ребристая чугунная накладка, расположенная под углом к оси вращения барабана. Во время вращения барабана накладка создает воздушный поток, направляющий ворох от засыпного окна к концу барабана. На верху станины имеется деревянный ковш, куда засыпается обрабатываемый материал. Под ковшом, впереди него, установлена воронка, которая своим нижним концом примыкает к щиту барабана и подает головки льна в него через окно чугунного щита.

Рисунок 4. Бильный барабан

Из окна вследствие наклона и благодаря образующемуся потоку воздуха головки попадают в барабан, в котором они раздробляются рабочим диском. Головки, пройдя диск и ударяясь о рифы накладки верхнего сита, устремляются по спирали к другому концу барабана. На этом пути они разбиваются ударами бил и растираются, ударяясь о верхнюю часть кожуха с сеткой. Обмолоченные семена вместе с мякиной просыпаются через нижнее пробивное сито под машину, откуда убираются рабочими и очищаются на веялках и специальных сортировках. Льнотерка таким же образом обрабатывает и головки клевера и часто называется клеверотеркой. Льнотерка приводится в движение от 4-конного привода или от двигателя мощностью в 3 л. с Производительность машины равна 5—7 тонн головок льна за 10-часовой рабочий день и 0,25—0,40 тонн семян клевера и повышает производительность труда в 6 раз по сравнению с ручной. Для обслуживания машины требуется 2 чел.: один засыпает головки в ковш машины, второй уби рает массу из-под нее.

Рисунок 4. Бильный барабан

Из окна вследствие наклона и благодаря образующемуся потоку воздуха головки попадают в барабан, в котором они раздробляются рабочим диском. Головки, пройдя диск и ударяясь о рифы накладки верхнего сита, устремляются по спирали к другому концу барабана. На этом пути они разбиваются ударами бил и растираются, ударяясь о верхнюю часть кожуха с сеткой. Обмолоченные семена вместе с мякиной просыпаются через нижнее пробивное сито под машину, откуда убираются рабочими и очищаются на веялках и специальных сортировках. Льнотерка таким же образом обрабатывает и головки клевера и часто называется клеверотеркой. Льнотерка приводится в движение от 4-конного привода или от двигателя мощностью в 3 л. с Производительность машины равна 5—7 тонн головок льна за 10-часовой рабочий день и 0,25—0,40 тонн семян клевера и повышает производительность труда в 6 раз по сравнению с ручной. Для обслуживания машины требуется 2 чел.: один засыпает головки в ковш машины, второй уби рает массу из-под нее.

Льноочиститель (рисунок 5) (льносортировка, льнотрещотка) очищает семена льна от сорняков и примесей (торица, рыжик, плевел и другие). Основной рабочей частью льноочистителя является 3-секционный грохот (сортировальное полотно), натянутый на деревянную раму.

Рисунок 5. 1—грохот; 2—приемный ящик.

2 секции грохота имеют круглые отверстия диаметром в 1,9 миллиметров, 3-я секция имеет чечевицеобразные отверстия сечением большой оси в 4,5 миллиметров и малой—в 1,4 миллиметров. Решотный стан в верхней части передвигается на роликах, а в нижней укреплен на подвесках, изменением длины которых регулируется наклон станов. Пропущенные через веялку и сортировку льносемена засыпаются в приемный ящик, откуда через щель они попадают на питательный валик и ссыпаются на грохот. Через круглые отверстия первых 2 секций проваливаются мелкие семена и примеси, а через чечевицеобразные отверстия 3-й секции—семена льна, которые собираются в приемник. Крупные примеси падают за пределами льноочистителя на пол. Льноочиститель не освобождает семена льна от плюшки. Для очистки семян от плюшки они сортируются обычно на льняных триерах. От повилики льноочиститель очищает семена только на 57—65%; 100%-ная очистка достигается только на магнитной машине (смотрите) или на горке Доссора (смотрите Горка). В рабочее состояние льноочиститель приводится рабочим вращением рукоятки со скоростью 55—60 оборотов в 1 минуту. Для обслуживания льноочистителя требуется 2 чел. Средняя производительность за 10-часовой рабочий день—2,5—3 тонны льносемян. Л. Малий.

Мяльные машины (льномялки) предназначены для первичной обработки—проминания стеблей льна и другие лубяных раст. (кенаф, кендырь) после предварительной мочки и просушки.

Рисунок 6. Мяльная машина Л-24.

Ломку—проминание и частичное отделение костры — волокна производят специальные вальцы при пропуске через них подготовленных стеблей льна. Наибольшее распространение в данное время имеют многовальные льномялки. Мяльная машина Л-24 производства завода Рязсельмаш (рисунок 6) состоит из станины 1, в пазах которой имеются подшипники, а в них помещаются в 2 ряда 24 рифленых валика 2. Валики получают движение от приводного шкива 3 через конические шестерни 4, сидящие на шкивном поперечном валу и продольных боковых валах 5 с одной стороны и на концах осей нижних валиков с другой. Подшипники нижних валиков сидят в пазах станины неподвижно, подшипники же верхних валиков сидят свободно и сверху прижимаются пружинами, помещенными в пружинных колпаках 6. Усилие пружин регулируется нажимными болтами 7. Треста подается через приемный лоток 8 и попадает в зазор между рифлями 1-й пары вальцов, оттуда переходит во 2-ю пару и так далее. После прохода тресты через последние выпускные валики промятое сырье выходит на отводящий лоток (полотно), подобный приемному 8. К ее приемному лотку обычно приставляется под прямым углом деревянный стол длиною 2—3 метров. На обслуживание мяльной машины требуется 6 рабочих: 1-й рабочий производит подачу развязанных снопов, удаляя из них спутанную тресту; 2-й рабочий расстилает снопы тресты на подставном столе на (ЛП) работает по тому же принципу, что и 24-вальная.

Рисунок 7. Мялка.

Имеет упрощенную конструкцию и меньшую производительность и применяется преимущественно в колхозах и на заводах для повторного проминания отходов. Льномялки 24- и 12-вальные приводятся в движение от 4—6-конного привода с ременной передачей силы на шкивы льномялок. Кроме этих машин в колхозах имеют еще значительное распространение менее совершенные льномялки ручного типа 3- и 2-вальные (рисунок 7), рифленые вальцы которых не отличаются от 24-и 12-вальных мялок. Для полноты проминания и отделения сырца в этих машинах необходим многократный пропуск материала через машину. Число пропусков тресты через машины: 6-вальные—2—3; 3-вальные—4—6; 2-вальные—4—8 (табл. 1).

Таблица 1. — Сравнительные данные льномялок.

| Технические данные | 24-вальная | 12-вальная | 3- и 2-вальная |

| Диаметр приводного |

56 |

56 |

— |

| шкива в сантиметрах | |||

| Потребная мощность Рабочая ширина мял |

5 л. с |

3,5 л. с |

2 чел |

| ки в сантиметров

Максимальное число |

75 |

75 |

70 |

| оборотов шкива . Число оборотов валь |

300 |

140 |

— |

| цов в минут

Производительность |

90 |

70-75 |

40 |

| в 1 час в килограммах |

400—500 |

300 |

70—40 |

ровным слоем, не более 10 ел; 3-й рабочий делает из слоя горсти весом 100—300 г в зависимости от длины тресты; 4-й рабочий (подавальщик) расправляет горсти ровным слоем по всей ширине приемного лотка и подает их в мялку; 5-й рабочий принимает выходящую из вальцов промятую тресту (сырец); 6-й рабочий увязывает промятый сырец, убирает его в сторону и подносит тресту. Опытный подавальщик при работе на льняной тресте подает 35—45 горстей в минут, и машина получает почти непрерывную загрузку. Производительность мяльной машины в зависимости от веса горсти, ее длины, числа подач и скорости вращения вальцов колеблется в пределах 0,4— 0,5 тонн в час. Применяется мяльная мащина гл. обр. на заводах первичной обработки волокна льна в агрегате с трепальными машинами.— 12-вальная мяльная маши

Трепальные машины производят удаление костры и других неволокнистых примесей из волокна лубяных раст., обработанного в мяльных машинах. Действие рабочих органов трепальной машины ударное, в силу чего при ударах бил трепальных барабанов из сырца удаляется не только древесина (костра).

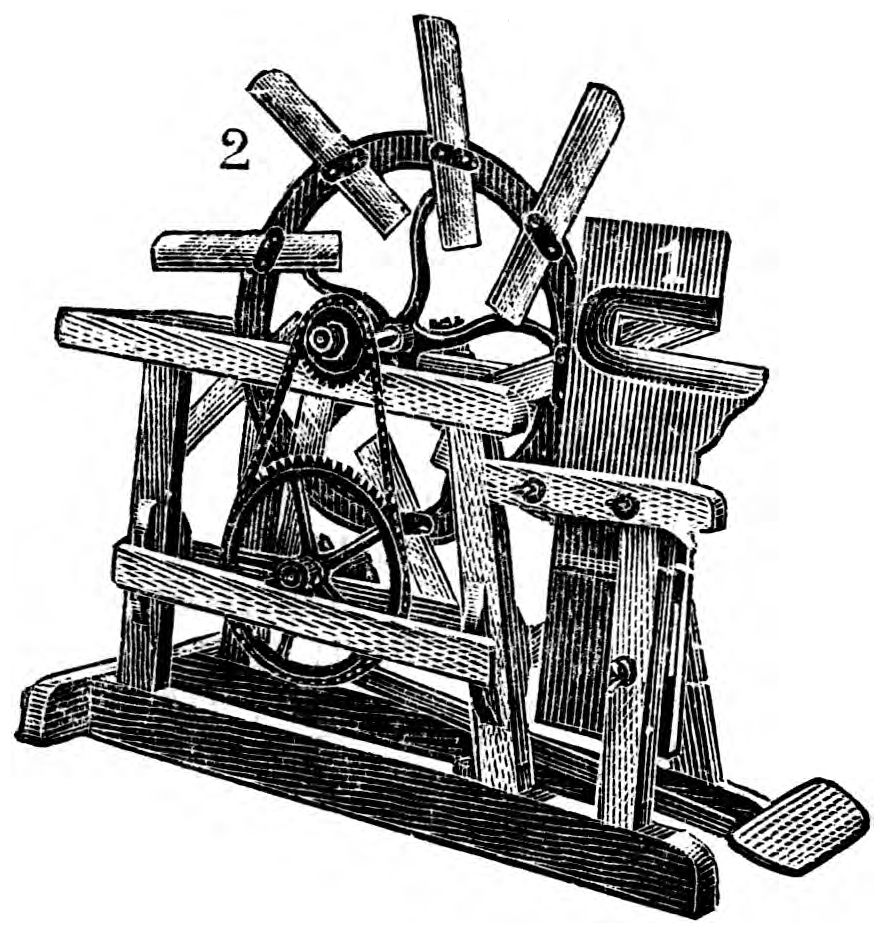

но и часть волокна. В наст, время на заводах первичной обработки СССР имеют применение следующие типы трепальных машин: марка ПТ-1 (пеньковая трепальная 1-го выпуска) и марки Л Т-1 и Л Т-2 для льна. В колхозах и единоличных х-вах применяется пока гл. обр. ручное трепание и в небольшом размере бельг. колеса и трепальные камеры. Трепальные машины по характеру воздействия трепальных бил на сырец разделяются на следующие типы: 1) Дисковые трепальные машины одностороннего действия, когда треплющий удар направлен с одной стороны сырья параллельно направлению длины волокна (бельгийские колеса, рисунок 8). 2) Дисковые трепальные машины двухстороннего действия, когда удар направлен одновременно с 2 сторон сырья параллельно направлению длины волокна (машины Луфта-Лебель, Кордона и другие). 3) Барабанные трепальные машины одностороннего действия, когда удар с одной стороны действует под углом или перпендикулярно к направлению длины сырца (трепальные машины ЛТ-2 и другие). 4) Барабанные трепальные машины двухстороннего действия, когда удар направлен с 2 сторон под углом или перпендикулярно волокну (трепальные машины ПТ-1, ЛТ-1 и другие).

Рисунок 8. Ножное (педальное) бельгийское колесо: 1—место подачи волокна; 2—била.

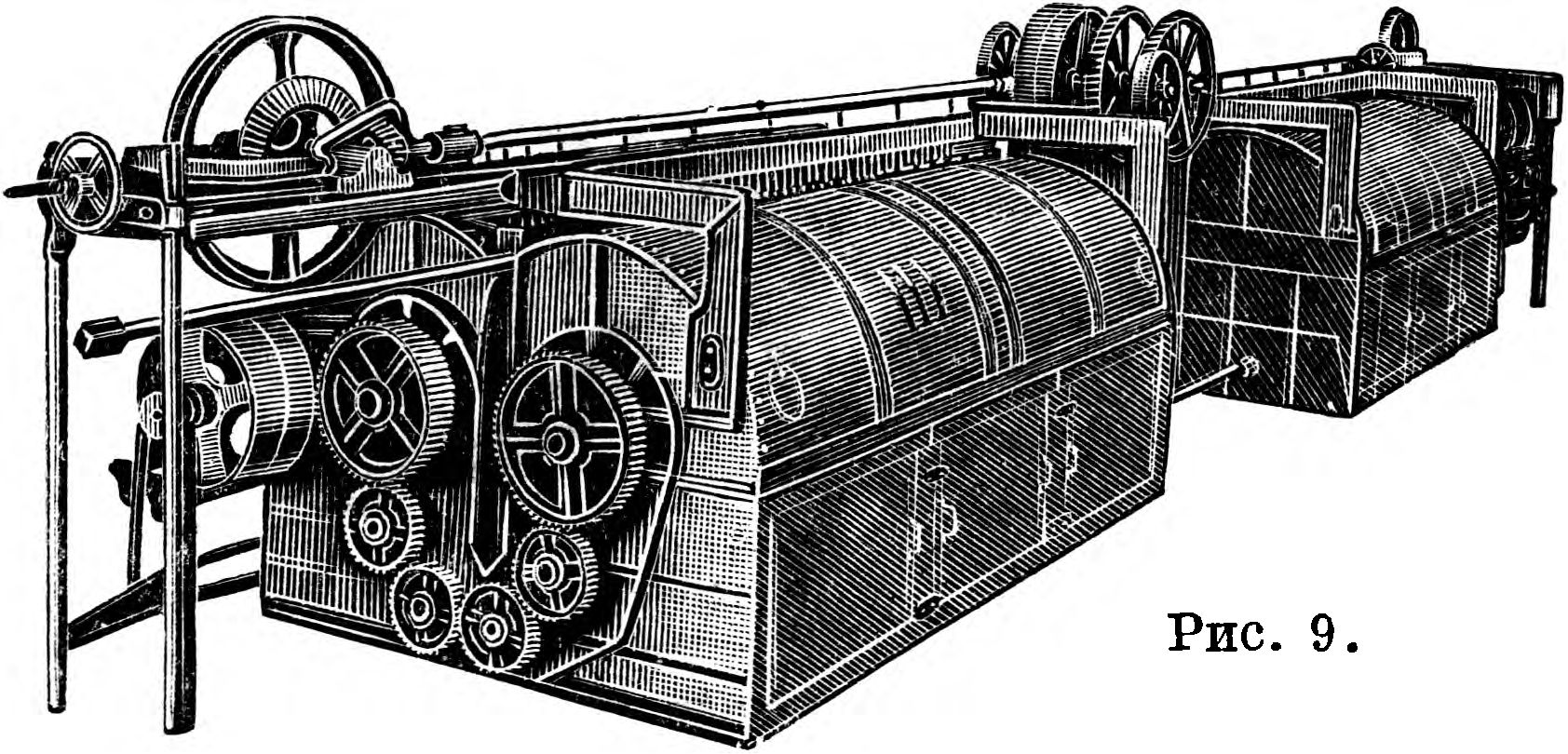

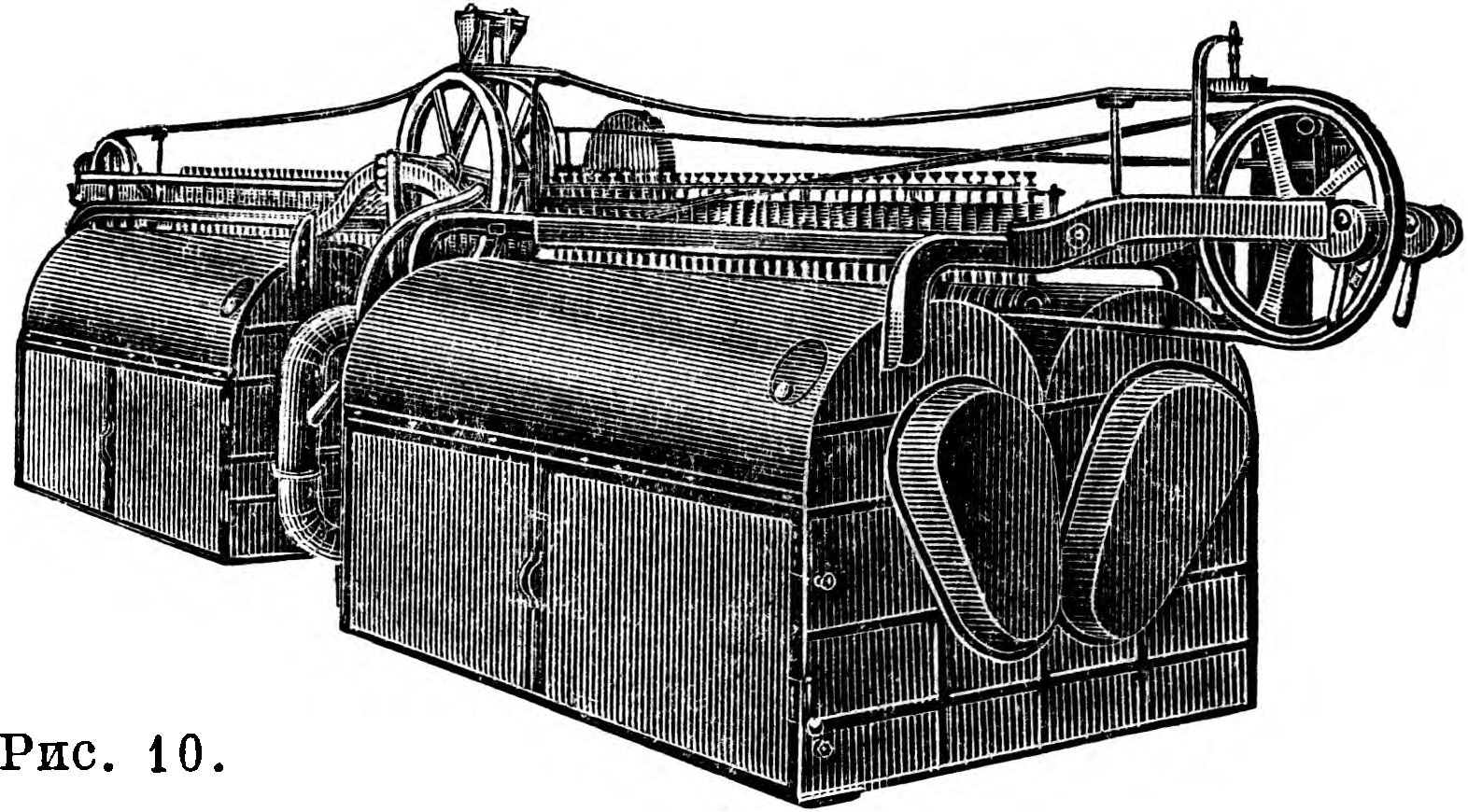

Швингтурбины ПТ-1 (рисунок 9) и ЛТ-1 <рис. 10) служат для протрепывания

льняного сырца (ЛТ-1), полученного из мяльной машины. Швингтур-бина состоит из четырехбильных барабанов, установленных попарно, и из транспортера. На приводном валу имеются два конических барабана, передающих движение на два других конических барабана контрприводов, со шкивов этих контрприводов движение передается ремнями к шкивам шести трепальных барабанов. Со шкива приводного вала ремень передает движение на 3-й контрпривод, с которого через ступенчатые шкивы и шестеренные передачи передается движение оси транспортерных ремней, надетых на шкивы. Обработанный мялкой сырец заправляется рабочим ровным слоем под зажим между транспортером и балочкой. Сырец зажимается между ремнем и балочкой приблизительно на 1/з длины от комля. Длинная часть сырца в вертикальном положении свешивается вниз и подвергается ударам бил. Пройдя первые бара баны, сырец выходит на перекладочный столик, под которым действует струя воздуха, поднимающая обработанную часть сырца на столик. Со столика обработанная сторона автоматически попадает под зажим 2 барабанов, а зажатая часть сырца в 1-м транспортере выходит из зажима, падает вниз и подвергается аналогичному протрепу во 2-й секции барабанов. По выходе из 2-й секции машины материал собирается рабочим и горстями складывается на столик, а 2-й рабочий сортирует волокно. Не-протрепанное волокно вторично пропускается через машину. — Трепальная машина (швинг-турбина) ЛТ-2 служит для протрепывания льняного сырца, полученного из мяльной машины, работающей совместно с швингтурбиной.

Машина состоит из 4 последовательно расположенных бильных барабанов и из транспортера. В каждом барабане ЛТ-2 имеется по 2 била, из которых одно било несколько короче другого. Процесс трепания волокна в ЛТ-2 такой, как и в ЛТ-1, но одностороннего действия. Швингтурбины изготовляет завод Гомсель-маш. Действие бельгийских колес заключается в том, что рабочий, держа сырец в виде горсти, левой рукой вводит его в отверстие трепальной доски, укрепленной к станине станка упруго. Горсть подвергается ударам бил колеса короткое время, а большая часть времени тратится на выемку горсти из отверстия для подвода под удары бил новых участков горсти и на выворачивание горсти. Питание в этом случае производится горстью значительной толщины, и для равномерного протрепа волокна поворот и выворачивание нутра горсти наружу являются необходимыми. Эффект треплющих усилий в этих машинах (дисковых) выше, чем в барабанных, но в виду низкого коэфициента использования машины и рабочего производительность на бельг. колесах немного превышает ручное трепание (10—12 килограмма), давая выигрыш гл. обр. в облегчении затраты усилия рабочего. В среднем производительность 4 рабочих на бельгийских колесах ниже, чем на трепальных машинах типа ПТ-1 и ЛТ-1, в 5,2—5,8 раза.

Таблица 2. — Сравнительные данные по трепальным машинам.

| Технические данные | Трепальные турбины | Трепальн. бельг. камера на 4 колеса | ||

| ПТ-1 | ЛТ-1 | | ЛТ-2 | ||

| Потребная мощность в л. с | 15 | 9 | 5 | 1,5—2 |

| Размер выхода длинного волокна в % от веса тресты | 5—12 | 8—16 | 6—15 | 8—18 |

| Производительность машин по загрузке за 7-час. раб. день в килограммах | 4 000—5 000 | 2 000—2 750 | 1 750—2 250 | 400—600 |

| Производительность по выпуску длинпого волокна в килограммах | 225—530 | 195—390 | 120—300 | 30—70 (лен) |

| Средняя производительность рабочего на машине в килограммах | 95 | 73 | 55 | | 12,5 (лен) |

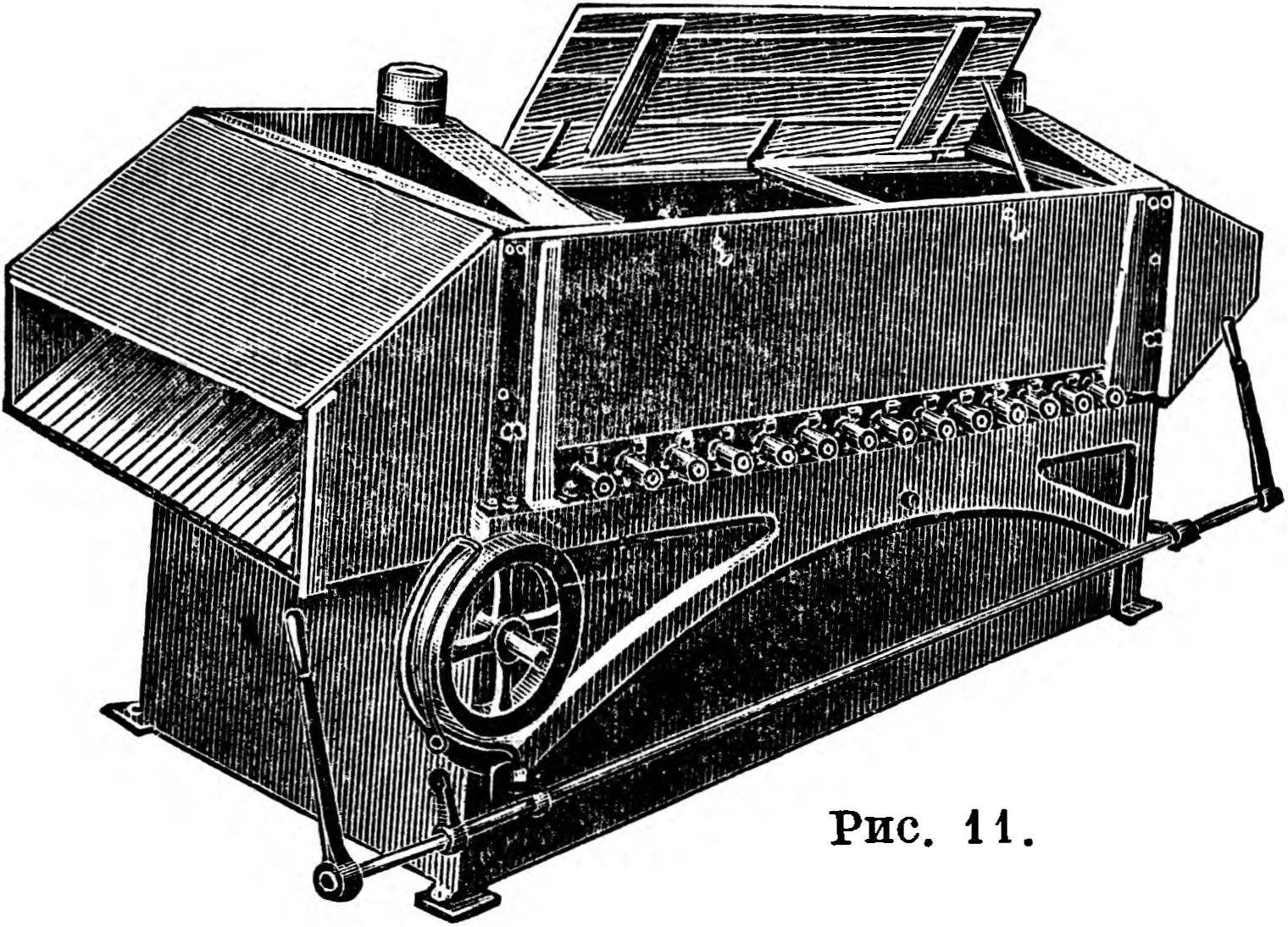

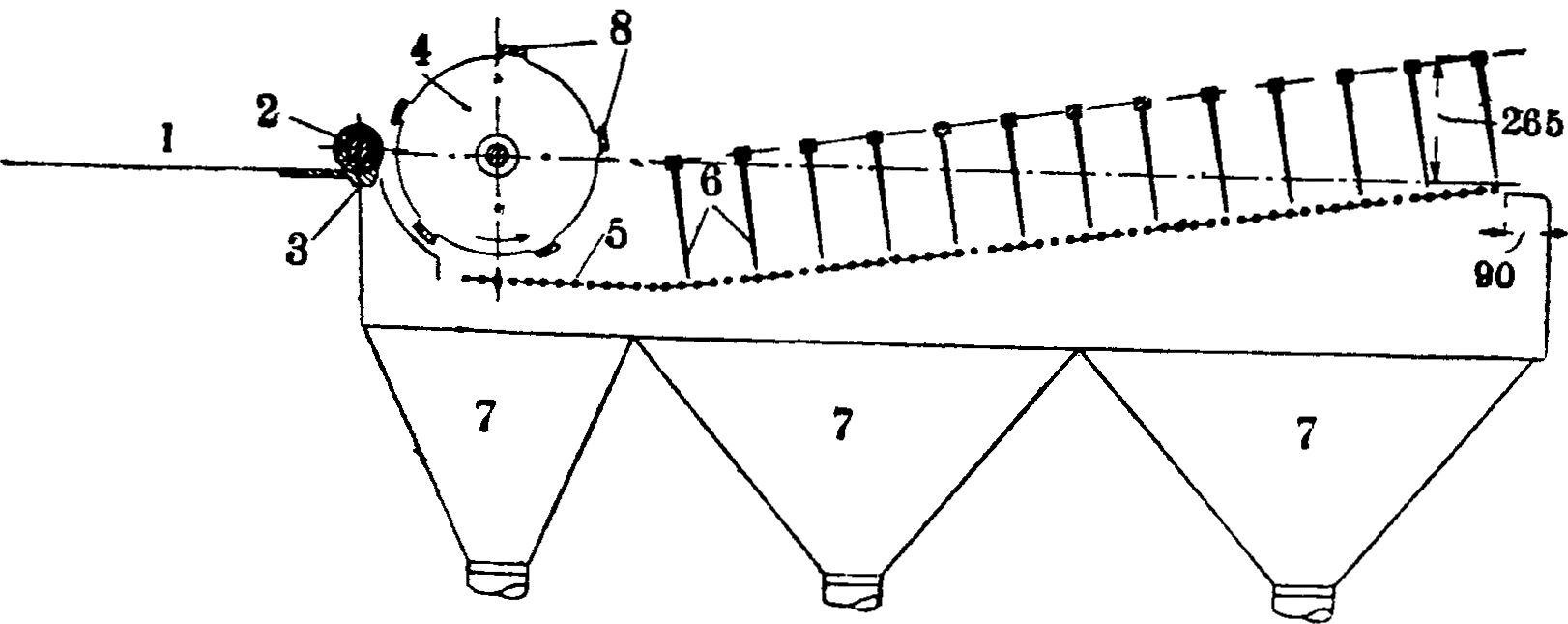

Трясильные машины (рисунок 11) применяются для отделения костры из промятых отходов, вышедших из трепальных машин. Эти машины также используются в агрегате с мялками для переработки в кудель низких сортов льняной тресты. Рабочими органами трясильной машины является полотно с конусообразными иголками, которые расположены в шахматном порядке на 14 валиках, укрепленных в осях. Иголки получают колебательное дви

жение от эксцентрика и кривошипного механизма. Угол наклона иголок регулируется удлинением или укорачиванием кривошипа. Материал на трясильные машины подается рабочим порциями по 5—6 килограмм на полотно. Ударами игол масса разрывается, перетряхивается и продвигается вперед, падая в конце машины на пол, освобождаясь от костры, которая проваливается через планки. Производительность трясильных машин за 10 часов работы около 2 тонн

Кудельная очистительная машина (рисунок 12) служит для обработки отбросов льна из-под трепальных машин и тресты в кудельное (спутанное) волокно. Состоит из питательного полотна 1 с резиновым валиком 2 и планкой 3, трепального барабана 4 с 5 билами 8, пруткового полотна 5 и из 13 осей с трясильными иголками 6. Внизу под машиной имеются 3 бункера 7, трубы которых соединены общей трубой с вентилятором для отсасывания пыли, и костры, выделяющихся из машины при обработке сырья. Впереди машины

Рисунок 12. Продольный разрез кудельной машины. устанавливается 6—12-парная вальная мялка, откуда промятые отходы или треста поступают на столик куделеприготовителя и резиновым валиком подводятся под удары бил трепального барабана 4. Протрепанный билами материал отбрасывается на решотку к трясилке, попадая под воздействие 1-го укороченного ряда трясильных иголок 6, с которых снимается 2-м рядом иголок, и так далее. Отсюда материал непрерывным слоем продвигается к последнему ряду иголок, к выходу. Технические данные по машине следующие: игольчатых осей—13, иголок на каждой оси—15, оборотов трепального барабана—650—700, оборотов питательного валика—65—80, оборотов эксцентрикового вала трясилки—290—320, потребная мощность (без вентилятора)—3 л. с., средняя пропускная способность кудельной машины за 10 час.—1,7—2,1 тонна и потребляемая мощность без вентилятора—3 л. с.—Машина несмотря на широкое применение имеет ряд недостатков: при толстом неровном слое валик останавливается; на трепальный барабан часто наматывается материал; первые иголки не полностью забирают волокно, и оно скопляется на полотне 5 у первого ряда иголок. В. Клубов.

Лит.: Крылов А., Заводская обработка льна, М.—Л., 1 932; Лбов А., Прядение льна, Иваново-Вознесенск, 1927; Монахов А., Общий курс технологии волокнистых веществ, 3 изд., М.—Л., 1929; Чиликин Н., Льнопрядильное производство, М.—Л., 1926; Шлыков М., Машины для обработки льна, М.—Л., 1 932.