> Сельское хозяйство, страница 12 > Машины для подготовки кормов

> Сельское хозяйство, страница 12 > Машины для подготовки кормов

Машины для подготовки кормов

Машины для подготовки кормов предварительно обрабатывают корма, что облегчает животному пережевывание их и способствует лучшему перевариванию и усвоению корма.

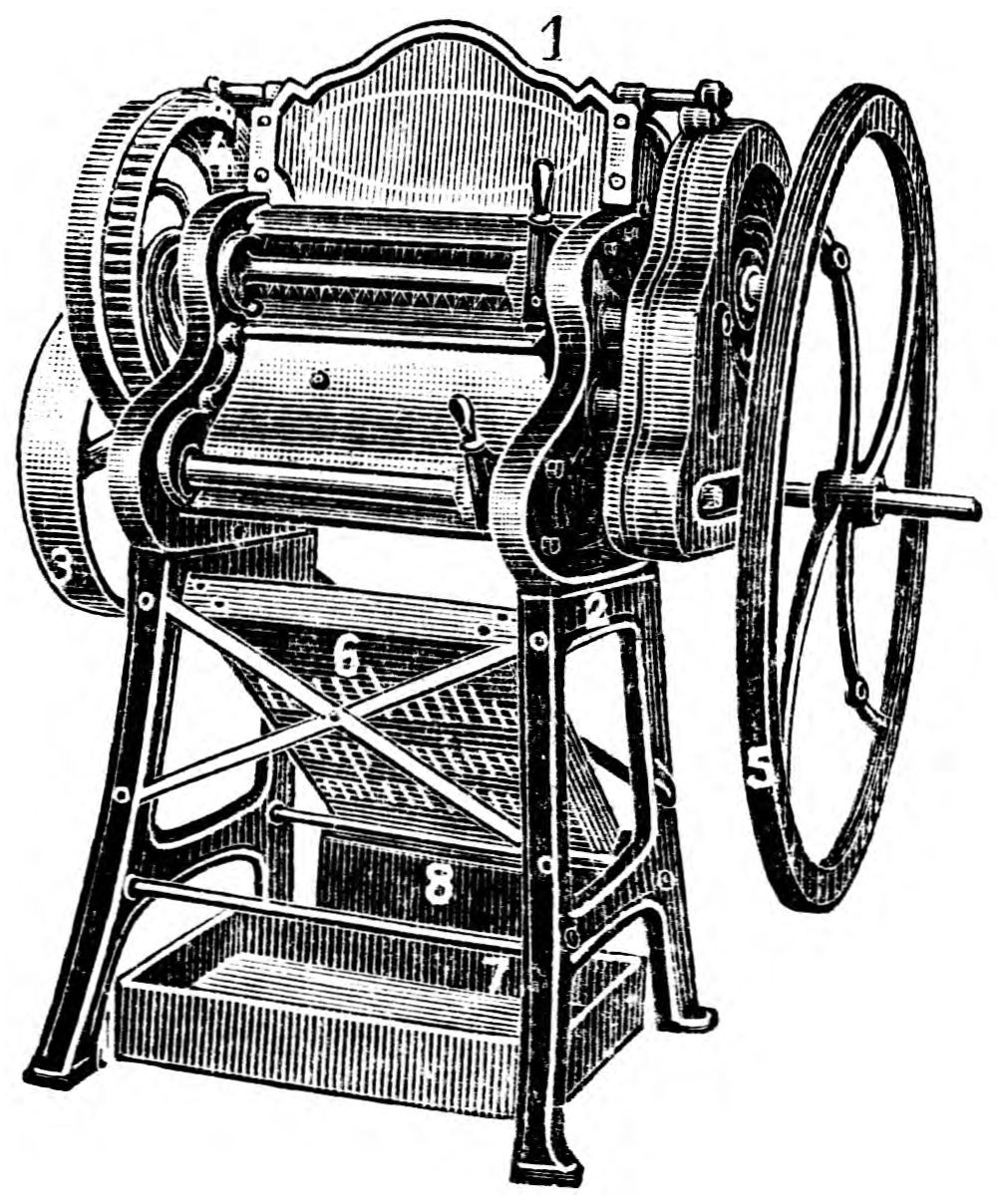

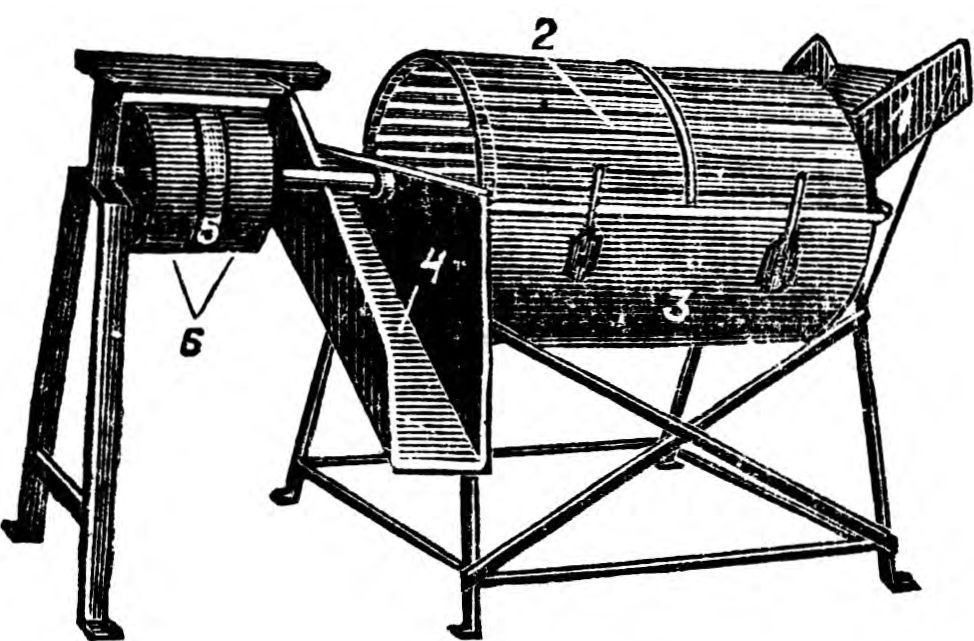

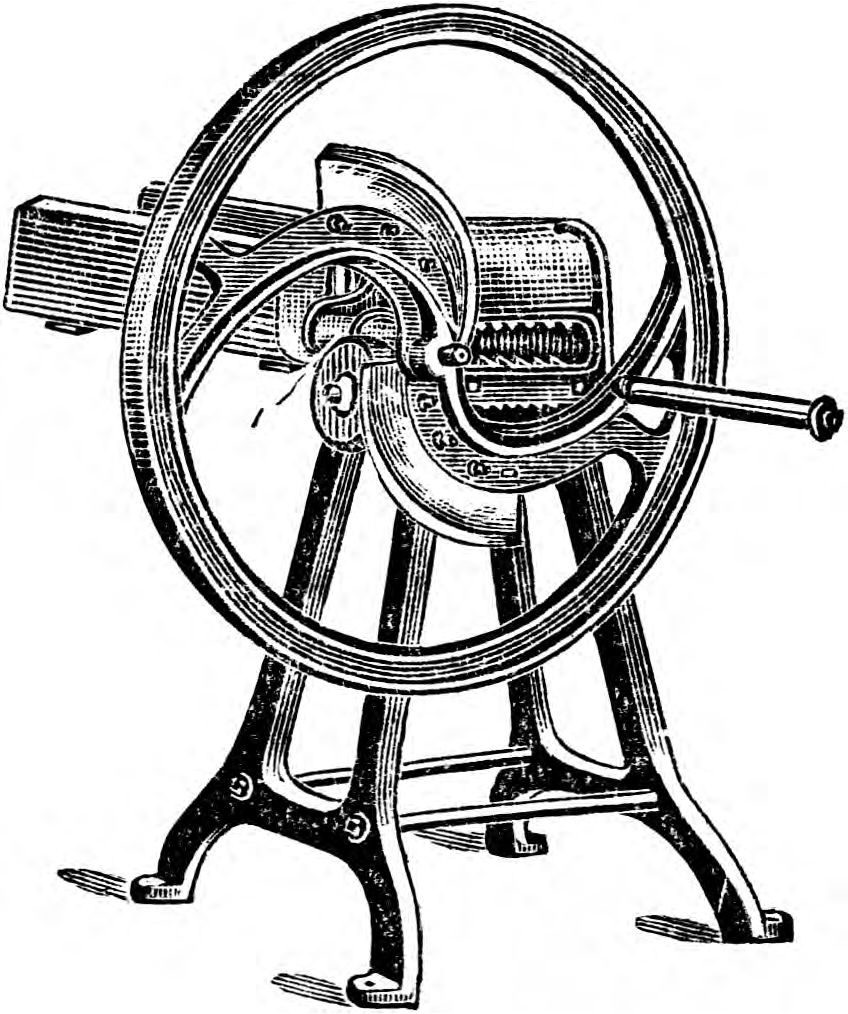

Рисунок 1. Общий вид жмыходробилки: 1—приемный ковш; 2—чугунная рама; 3—приводной шкив; 4— зубчатое колесо передачи; 5—маховик; 6—деревянная решотка (грохот); 7—ящик для мелкой массы жмыха; S— ящик для крупных частей жмыха.

Конструкция машин очень разнообразна. К М. д. п. к относятся: жмыходробилки, зернодробилки, зерноплющилки , картофелемялки, кормозапарники, корнерезки, кукурузодробилки, мойки, силосорезки и соломорезки.

Жмыходробилки (рисунок 1) измельчают плиты жмыха. В зависимости от животного, к-рому скармливают жмых, требуется грубый или тонкий помол. Дробление жмыха производят на ручных или приводных жмыходробилках. В приводной дробилке дробление производят 2 пары вальцов, расположенные одна над другой. Вальцы набраны из чугунных звеньев, насаженных на часть вала квадратного сечения и имеющих зубья различной величины: верхние вальцы с крупными зубьями, нижние—с мелкими. Подаваемый через приемный ковш жмых грубо дробится верхними вальцами и окончательно—нижними. Выходящая наружу дробленая масса неоднородна по величине частиц и нуждается в отделении крупных частиц для повторного дробления. Отделение производится на решотке: мелкие частицы сквозь нее проваливаются, попадая в один ящик, крупные скатываются по ней в другой ящик. Вращение вальцов происходит от приводного вала посредством восьми шестерен. При 400 оборотах вала в 1 минут верхние вальцы делают 105 оборотов в 1 минут, нижние—400 оборотов в 1 минут Максимальное сближение верхних и нижних вальцов при указанном числе оборотов дает производительность 3 тонны в 1 час равномерной дробленой массы. Приводится в действие от мотора или конного привода и требует 4—5 л. с.

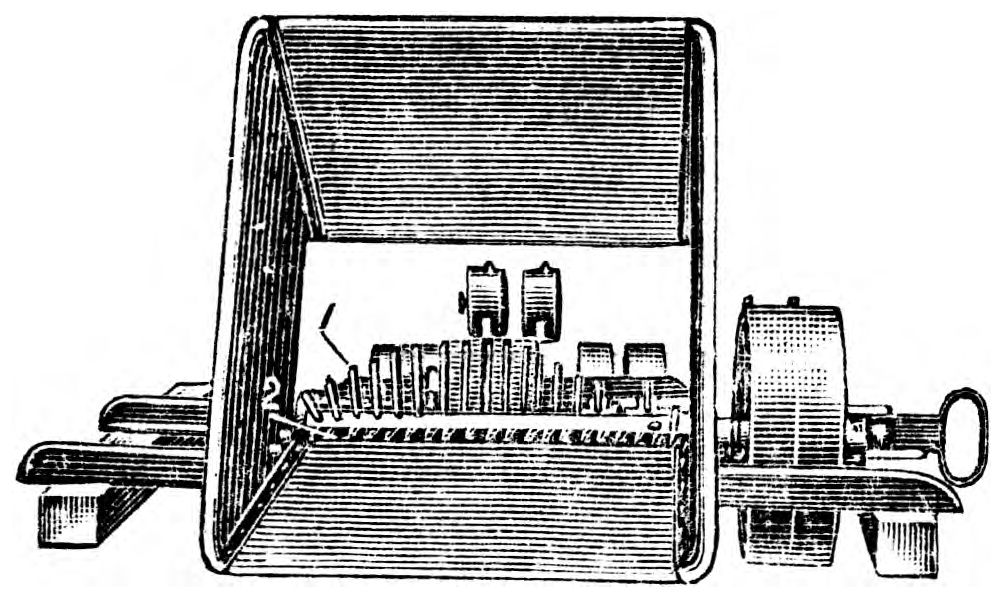

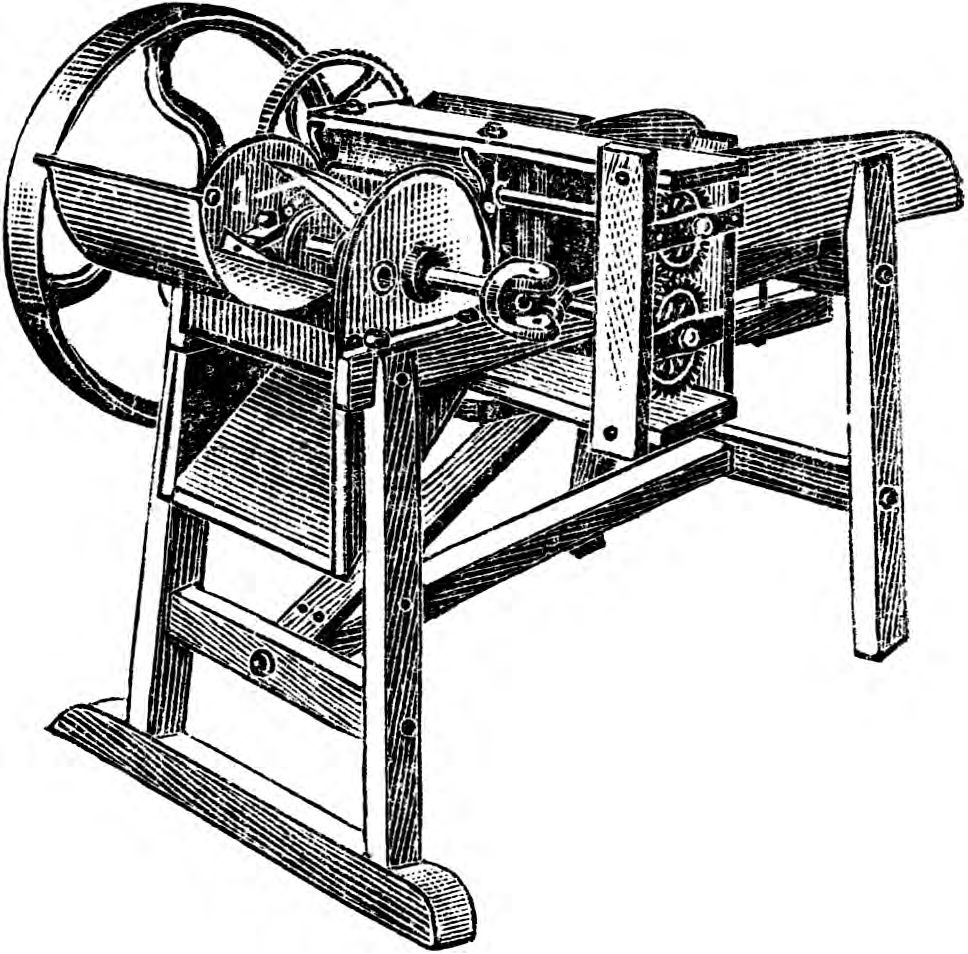

Рисунок 2. Картофелемялка (общий вид): 1—пальцы; 2— вилки.

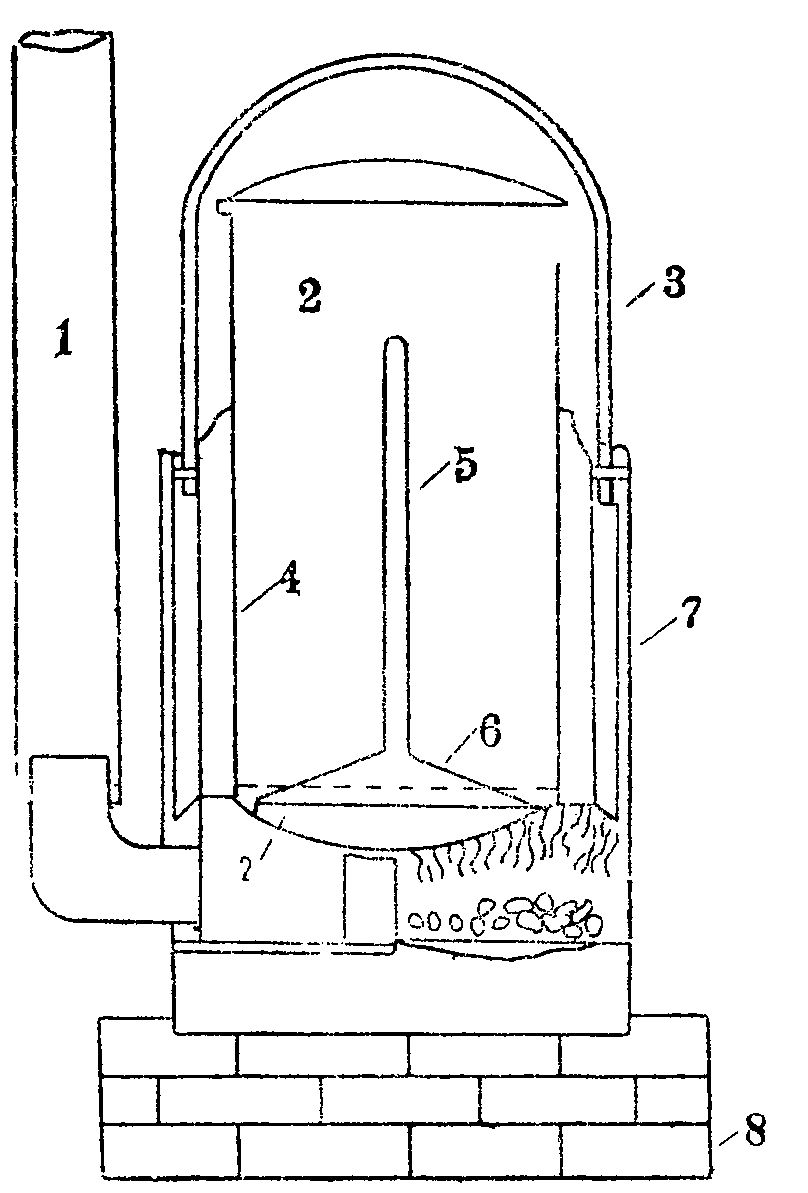

Рисунок 3. Продольный разрез кормозапарника Вентцкого: 1—вытяжная труба; 2— котел; 3—кожух; 4—стенка котла; 5—труба воронки (парораспределитель); 6—воронка; 7— стойка; S—фундамент.

Зернодробилки производят дробление зерна; универсальные дробят зерно, жмых и так далее, а комбинированные осуществляют одновременно резку грубых кормов и дробление зерновых продуктов. Вальцовая дробилка имеет 2 рифленых вальца, с наклоном их в 10°, вращающихся в противоположные стороны. Различной степени дробления (от дерти до тонкого помола) достигают регулированием скорости вращения вальцов сменой шестерен: при одинаковой скорости вращения получается крупное, при разной скорости вращения—мелкое дробление. Нормальное число оборотов ведущего и ведомого вальцов дробилки при крупном дроблении — 450 оборотов в 1 мин, при мелком дроблении—ведущего 450, ведомого—150 оборотов в 1 минут

Таблица 1. — Производительность зернодробилки.

| ; Наименование i продукта | Часовая производительность в килограммах | Степень дробления | Число оборотов ведущего вальца в 1 мин |

| ■ Ячмень | 450 | Тонкий помол | 400 |

| ; Кукуруза су; хая в зерне | 420 | Мелкая дерть | 400 |

| ! Кукуруза сы-

1 рая в зерне |

280 | Тонкий помол | 380 |

| ; Рожь | 550 | » | 225 |

| ; Овес | 220 | 400 |

При повышенной влажности зерна дробление I затрудняется в силу залипания вальцов. Соответственно производительности колеблется и потребная мощность мотора от 4 до 5 л. с.

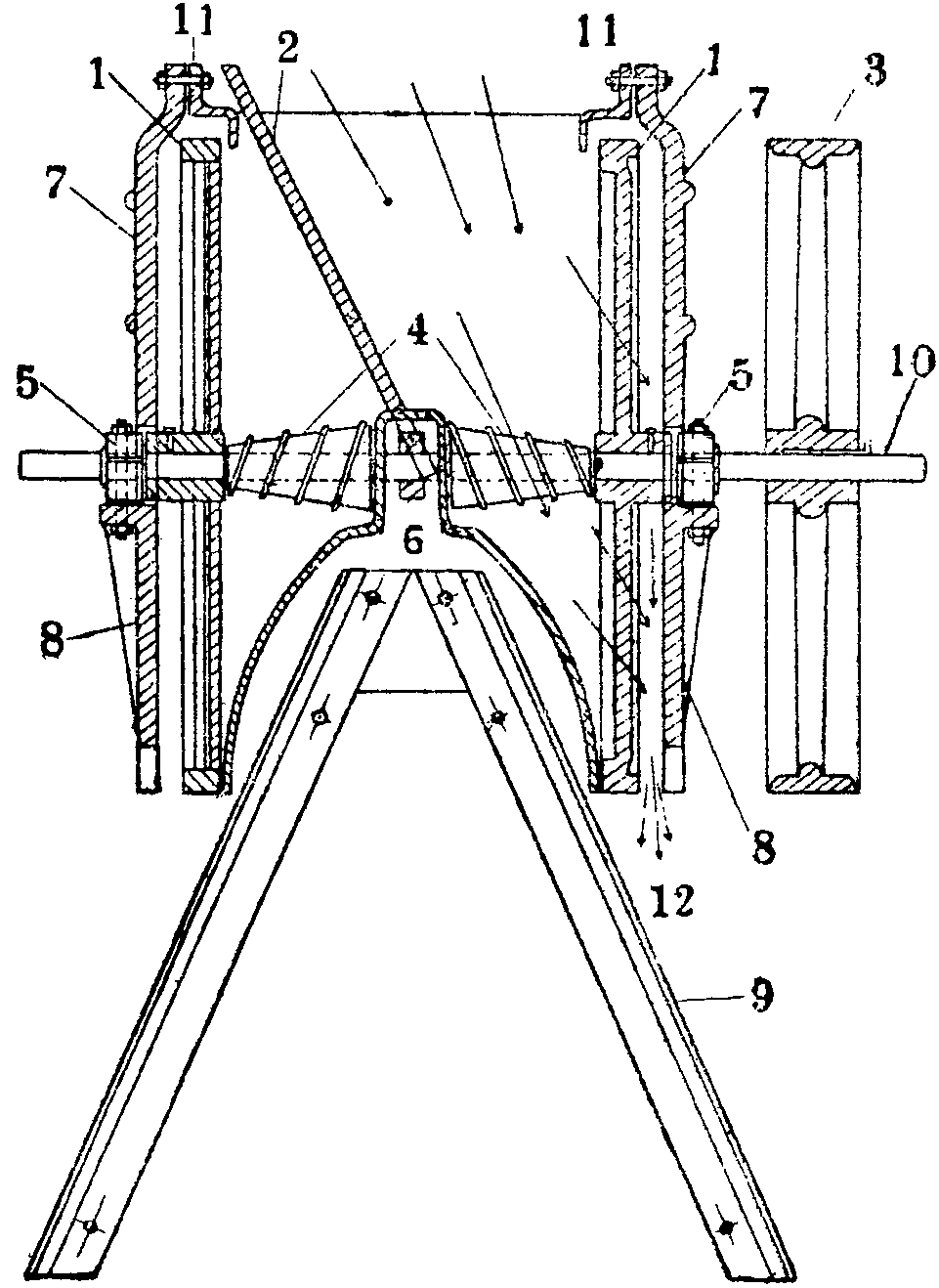

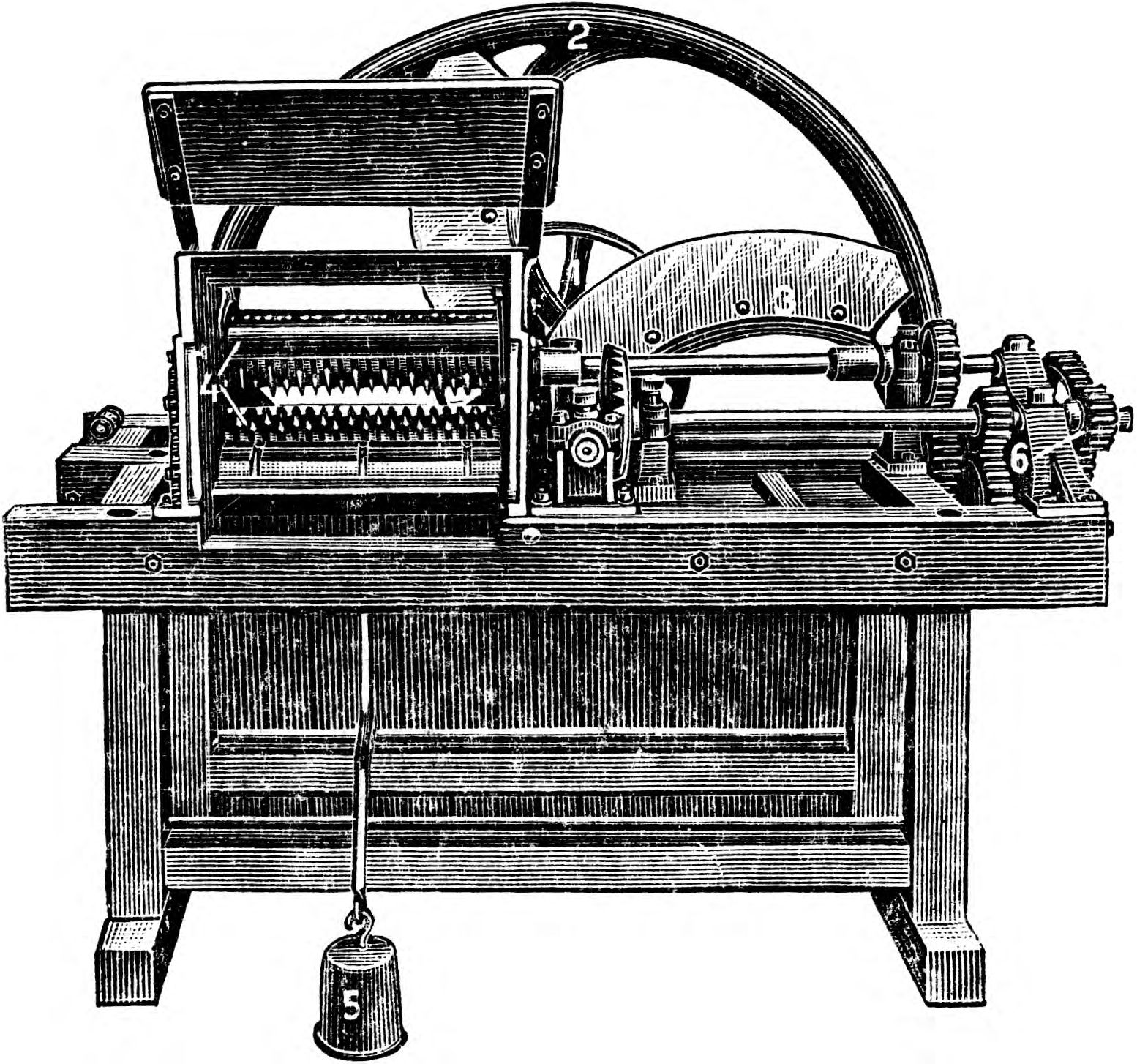

Рисунок 4. Разрез конной корнерезки: 1—ножевые диски; 2— перекидная перегородка; 3— шкив; 4— подающие шнеки; 5—подшипники; 6—упорное кольцо; 7—верхние боковые стенки кожуха; S— нижние боковые стенки кожуха; 9—ножки; 10—вал; 11—козырьки предохранителей; 12—выходное отверстие для сечки.

Зерноплющилки — ручные и приводные машины, превращающие зерно в пластинки различной толщины соответственно установке рабочих вальцов. Рабочими органами зерноплющилки является пара гладких цилиндрических валиков, вращающихся в противоположном направлении. При засыпке зерна в приемный ковш оно попадает на рифленый валик, подающий зерно на рабочие валики. Последние, пропуская зерно между своими поверхностями, расплющивают его. Сообразно величине зерна с помощью винта, имеющего маховичок со спиральной пружиной, расстояние между валиками изменяют.

Наибольшее распространение имеют ручные зерноплющилки, производительность которых составляет 1—1,5 тонн в 1 час; они требуют обслуживания их 2 рабочими.

Картофелемялки (рисунок 2) служат для приготовления мятого запаренного картофеля и других корне-клубнеплодов. Рабочие части картофелемялки — мяльный аппарат (пальцы и вилки), приемный ковш, передаточный механизм и деревянная рама, на которой монтированы все части машины. Процесс мятья запаренного продукта производится пальцами вала. При вращении вала пальцы отбрасывают продукт на качающиеся вилки, которые при правильной установке противовесов остаются неподвижными, протаскивают его через последние и выбрасывают наружу. Поломки пальцев при попадании каких-либо твердых тел предотвращаются рычагами с поднимающимися противовесами, дающими возможность свободного выхода инородных тел наружу без поломок мяльного аппарата.

Работа картофелемялки происходит нормально (без выбрасывания картофеля через стенки ковша) при 200 оборотах в 1 минуту от мотора мощностью в 1,5 л. с Производительность—3,3 тонны в 1 час (при подаче картофеля непосредственно из запарника и обслуживании 1 рабочим).

Кормозапарники служат для запаривания кормов (смотрите) грубых (солома, мякина), концентрированных (зерно, отруби) и сочных (картофель, свекла и другие). Есть 2 типа: в кормозапарниках первого типа—паровой котел и запарник составляют одно целое (агрегат), во втором—паровой котел отделен от запарника. Кормозапарник Вентцкого (рисунок 3) имеет вертикальный котел с выпуклым дном; котел закрыт кожухом, предохраняющим от потери тепла. Под котлом помещается печь с вытяжной тру бой. Для автоматического выпуска пара при повышенном парообразовании котел имеет вентиль в крышке.

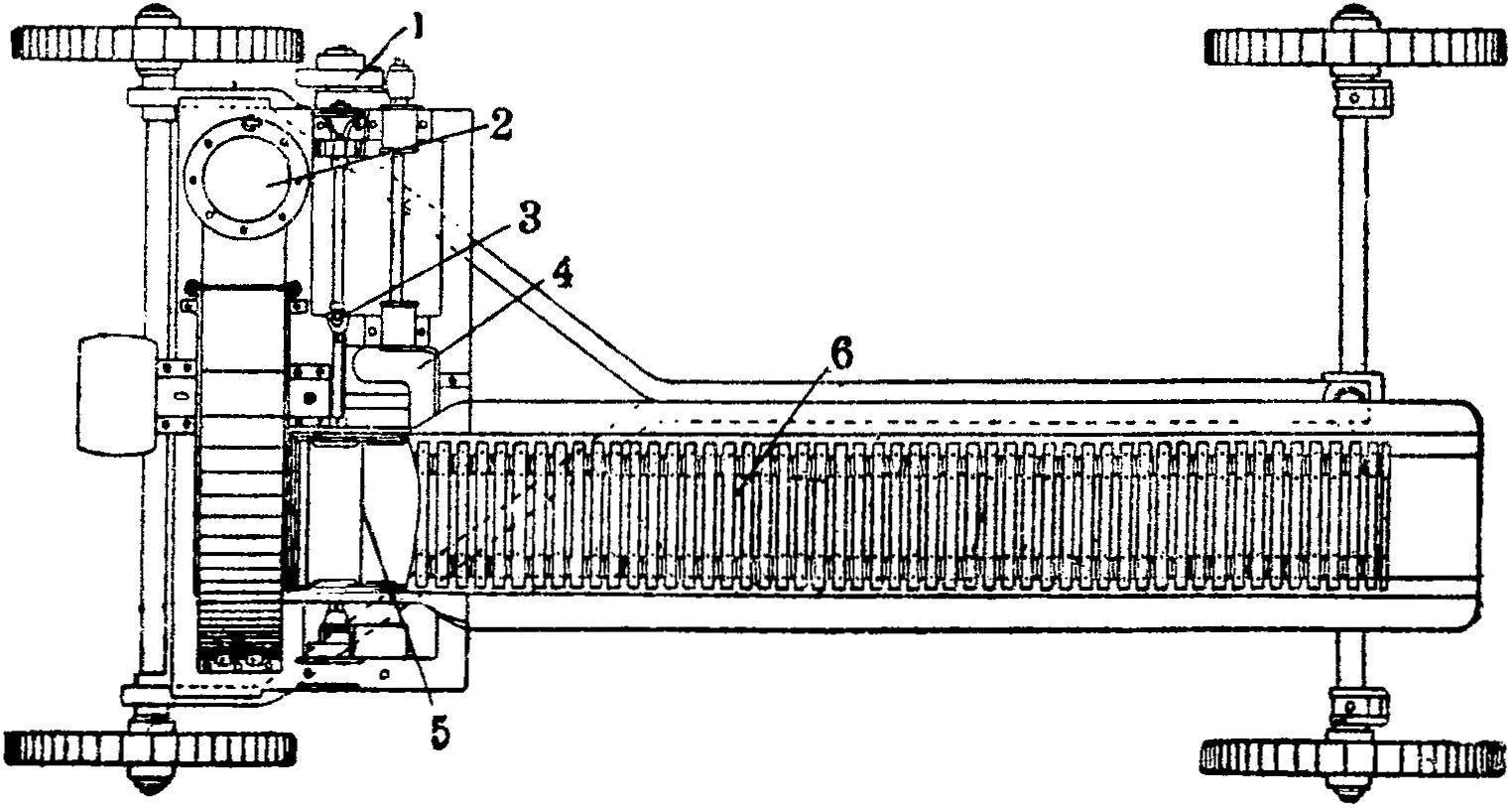

Рисунок 5. Барабанная корнемой-ка: 1—приемный ковш; 2—барабан; 3—корыто; 4—выходной жолоб; 5—рабочий шкив; 6—холостой шкив.

Внутри котла, на дне его, помещается воронка с дырчатой трубкой (при запаривании мелких кормов ставится днище в виде сетки). Часть котла, покрываемая воронкой, заполняется водой (уровень показан на рисунке пунктиром), превращаемой в процессе топки и запаривания в пар. Остальное пространство котла заполняется запариваемой массой. Пар проникает в котел через отверстия трубки воронки. Процесс запаривания длится для картофеля 1,5 часов и свеклы—2 часов Расход сухих дров составляет 45 килограмм на 40 л воды для запаривания около 500 килограмм корма. Производительность кормозапарника, при 10-кратном запаривании картофеля в сутки, достигает 3 тонны Возможна работа кормозапарника в одном агрегате с мялкой, которая устанавливается вместо крышки по окончании процесса запаривания. После удаления воды через спускной клапан производится разгрузка котла поворотом 2 рычагов, опрокидывающих котел. Мятый картофель (или другой корм) собирают в специальный ящик.

Корнерезки (рисунок 4) измельчают корне-клубнеплоды в виде пластинок различной толщины. По форме режущей части различают корнерезки цилиндрические, конические и дисковые; по способу привода — ручные, конные, механические. Ручная корнерезка имеет дисковый режущий аппарат в чугунном кожухе. Производительность ручных корнерезок до 320 килограмм в 1 час. Выпускаемая заводом им. Шевченко корнерезка работает от 2—3-конного привода или от мотора в 1,5—2 л. с Рабочие органы помещены внутри чугунного откидного приемного ковша: правый диск—с серповидными ножами, левый—с совочкообразными и 2 конических шнека (один с правоходовой, другой с левоходовой линией витков), насаженные на приводном валу со шкивом.

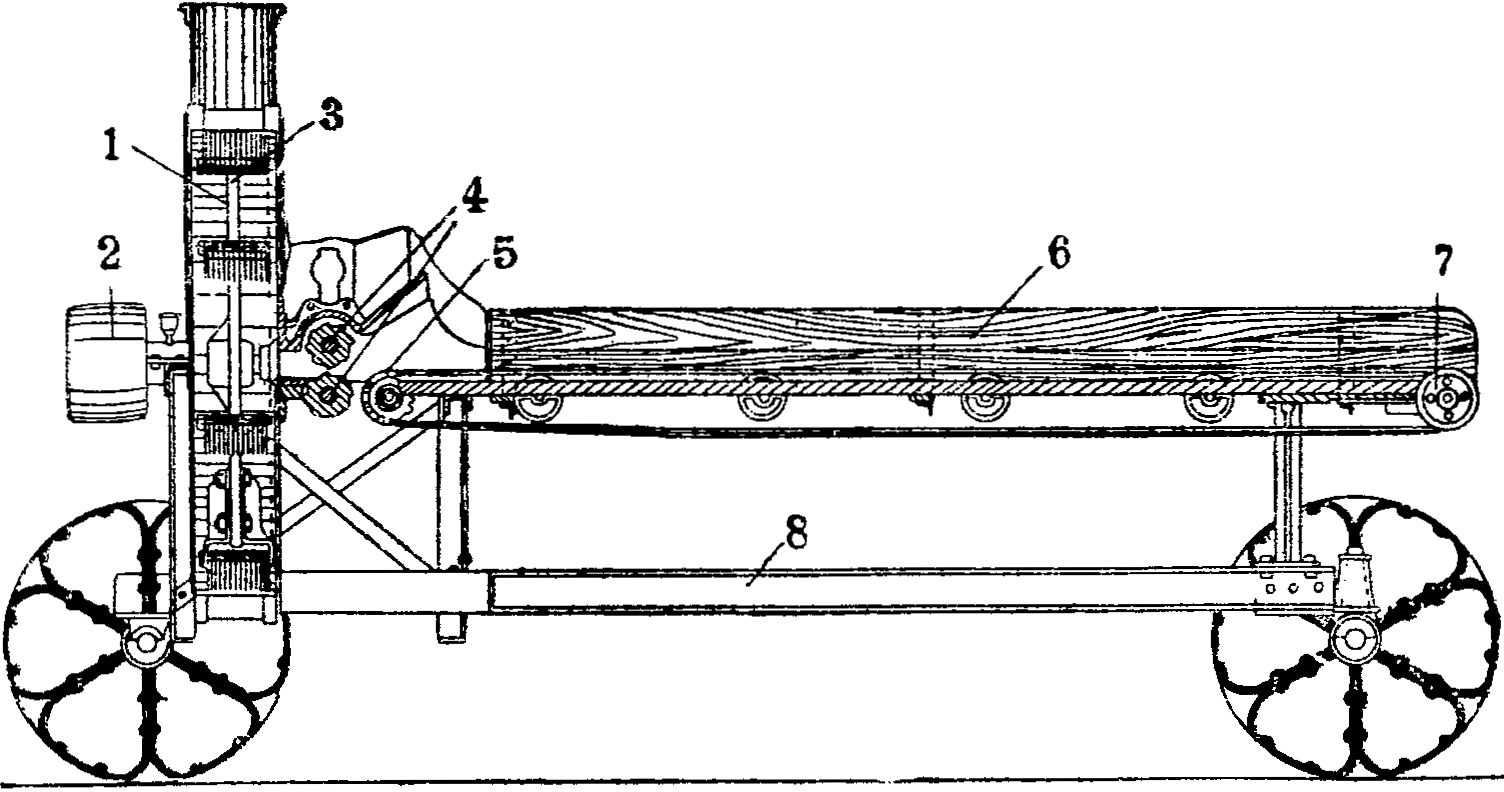

Рисунок 6. Продольный разрез механической силосорезки Гомсельмаша: 1—кожух вентилятора; 2— шкив; 3—диск вентилятора; 4—подающие вальцы; 5—цепь транспортера; 6—деревянный жолоб; 7— ролик натяжной; S—рама хода силосорезки.

Засыпаемые корне-клубнеплоды попадают, в зависимости от положения перекидной перегородки, в левую или правую половину приемного ковша, соответственно требуемой величине резки. Правый диск дает резку большей, левый—меньшей величины. Продукт попадает к диску вследствие собственного веса и принудительной подачи шнеком. Резка выходит между диском и боковой стенкой кожуха. Корнерезка работает нормально при 80 оборотах в 1 минут вала и заполнении на у4 общей емкости приемного ковша, производя резку пластинками толщиной в S—15 миллиметров. Производительность корнерезки при работе с серповидными ножами до 4,5 тонн в 1 час, совочкообразными—до 2 тонны в 1 час с затратой мощности в 1 л. с Обслуживается корнерезка 2 рабочими.

Кукурузодробилки служат для дробления кукурузных початков с зерном на дерть. Рабочими органами кукурузодробилки служат 2 наружных вращающихся конуса, соединенных болтами. Внутренние поверхности конусов ребристые. Внизу конусов имеется терка в виде кольца с мелкими зубьями. Внутри наружных конусов помещается конус с ребристой поверхностью и с другой такой же теркой. Початки с зерном поступают в первые конусы, раздробляются ребристыми поверхностями вращающихся конусов, перемалываются затем на мелкие части терками и высыпаются в помещенное под конусами корыто. Крупность дробления зерна и кочана кукурузы устанавливается подтягиванием или ослаблением скрепляющего болта. Кукурузодробилка приводится в движение лошадью от конного привода. Производительность кукурузодробилки при мелком помоле кукурузы 80— 90 килограмм в 1 час, при крупном помоле—160— 180 килограмм.

Рисунок 7. Механическая силосорезка Гомсельмаша (вид сверху): 1—включение и выключение; 2— патрубок; 3—шарнир Гука; 4—конические шестерни; 5—крышка с вальцами; 6—транспортер.

Мойки для корне-клубнеплодов существуют 3 типов: барабанные, моечные шнеки и кулачные. Назначение их—очистить и вымыть от грязи корне-клубнеплоды, подлежащие запариванию или скармливанию скоту в сыром виде. Мойка барабанного типа (рисунок 5) отличается непрерывностью рабочего процесса (без остановок для загрузки, разгрузки и очистки от грязи). Рабочей частью мойки является барабан, обхватываемый в нижней части корытом из листового железа, с находящимися внутри на одном валу лопастями. Барабан имеет с одного конца приемный ковш, с другого—выходной жолоб. Процесс мойки заключается в перемешивании в воде, наполняющей корыто (170 л), лопастями засыпанного в барабан продукта. Те же лопасти после спуска воды выводят вымытый продукт в пробивной жолоб. Процесс мойки длится 6—7 минут Ручная загрузка и выгрузка вымытого продукта требует 2 рабочих. Производительность при 30—35 оборотах вала в 1 минут достигает 0,70—0,75 тонн в 1 час с затратой мощности 0,8 л. с.

Моечный шнек—передвижная на четырехколесном ходу установка, архимедов винт с приемной камерой и мотором, которые смонтированы на общей раме. Работа моечного шнека основана на трении корне - клубнеплодов в процессе транспортировки их архимедовым винтом и окончательном освобождении от грязи водой, находящейся в приемной камере. Приводимый в работу от мотора моечный шнек дает производительность на картофеле до 2 тонны в 1 час. Недостаток работы моечного шнека— мнет и ранит корне-клубнеплоды.

Кулачная мойка—стационарное устройство и представляет собой оцементированную ванну, состоящую из двух отделений, с наклонным дном и уложенной на последнем решот-кой. Рабочим органом мойки служит вращающийся вал с деревянными билами, передвигающими корне-клубнеплоды по наклону ре-шотки. Вода, заполняющая ванну, стекает через отверстия в боковой стенке и непрерывно пополняется свежей из водопроводной трубы. Расход воды составляет 30—40% от веса корнеклубнеплодов. При двухкратной мойке корнеклубнеплоды из одного отделения в другой перегружаются черпаками. Расход мощности N находится в прямой зависимости от количества картофеля, вымываемого в единицу времени, и длины мойки; N=Q. I. 0,2, где Q— количество вымываемого картофеля в секунду, I—длина мойки в метрах, 0,2—коэфициент.

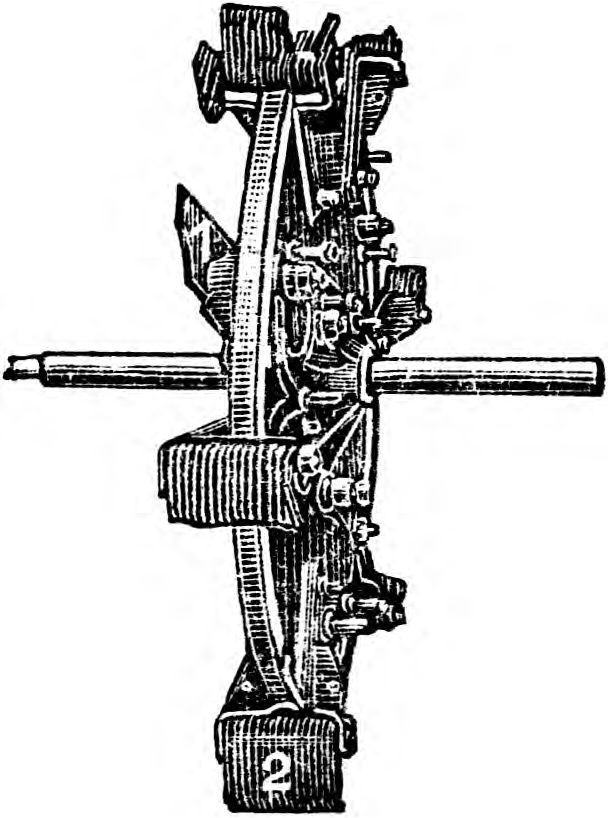

Силосорезки (рисунок 6 и 7) измельчают зеленую массу для силосования. Существует 2 типа силосорезок: с дисковым и барабанным режущими аппаратами. Завод Гомсельмаш выпускает приводную силосорезку с приспособлением Тертышникова, что делает ее почти универсальной машиной для подготовки кормов (кроме одних корне-клубнеплодов) и исключает необходимость иметь специальные машины— соломорезки, жмыходробилки, зернодробилки и прочие. Рабочим органом, производящим переработку кормов, являются диск (рисунок 8) с тремя регулируемыми ножами и молоточками для дробления кормов (6 комплектов по 20 шт. в комплекте) и вентилятор, заключенные в кожух.

Рисунок 8. Режущий диск с ножами—1 и молоточками—2 для дробления кормов.

Рисунок 9. Ручная дисковая соломорезка с червячной передачей: 1—червяк.

Подача кормов производится: сыпучих— в приемный ковш и грубых—на транспортер или одновременно обоих кормов. Грубые корма подаются транспортером к рифленым питательным валикам, вращающимся навстречу друг другу и направляющим массу к режущему аппарату. Ножи диска машины и режущая пластинка горловины образуют ножницы, режущие массу на части длиной в 12—18 миллиметров соответственно установке ножей на диске. Крылач вентилятора транспортирует массу в приемник (т. н. коллектор) для засыпки в траншеи или по трубопроводам в силосохранилище. Дробление твердых кормов производится молоточками на чугунных рифленых секциях, укрепленных на внутренней поверхности кожуха вентилятора. Отделение массы производится на сменных решотах (к машине прикладывается 5 шт.), вставляемых в рамку раструба кожуха.

Силосорезно-дробильная машина по типу Близард, выпускаемая заводом им. Шевченко, имеет отличительную особенность: наличие у транспортера подавального битера для выравнивания поступающего на транспортер грубого корма, пылесоса для отвода пыли из камеры барабана и отсутствие вентилятора, функцию которого выполняет рабочий диск с двумя ножами для резки грубого корма и билами для дробления концентрированных кормов (по 17 бил в каждой из восьми обойм). Готовый продукт направляется по двум направлениям: резка идет в силосохранилище по трубопроводу, который ставится на место съемной крышки кожуха барабана, причем решето заменяется сплошным листом железа; дробленая масса грубого или концентрированного корма — через решето по трубопроводу, соединяющему рабочую камеру барабана, в коллектор для засыпки в мешки. К каждой машине прилагается комплект решот (7 шт. с квадратными отверстиями от 2x2 миллиметров до 25 х 25 миллиметров и одно с круглыми отверстиями 0 1,5 миллиметров).

Рисунок 10. Приводная (конная) барабанная соломорезка: 1— ножи.

Таблица 2. — Характеристика работы силосорезок.

| Показатели | Силосорезка завода Гомсельмаш | Силосорезка

Близард |

| Потребная мощность на резку силосомассы в л. с | 12—16 | 15—20 |

| Потребная мощность на дробление в л. с | 18—25 | несколько |

| Производительность при резке силосной массы в тонн в 1 ч | ДО 4 | выше до 4,5 |

| Производительность при дроблении сухого зерна в тонн в 1 ч | 0,8—1 | 0,6—1,2 |

| Производительность при дроблении, жмыха в тонн в 1 ч | 3 | |

| Число оборотов вала в ми нуту | 1 200 | 1 500 |

| Обслуживающий персонал (включая моториста) | 5 чел | 5 чел |

| Высота подачи корма в метрах | до 13 | до И |

| Длина резки в миллиметров | 12—18 | 5—29 |

Соломорезки—машины, превращающие солому и другие грубые корма в резку для скармливания скоту. По конструкции режущей части различают: соломорезки дисковые (рисунок 9) с 1—4 ножами и барабанные (рисунок 10) с изогнутыми по винтовой линии ножами; по конструкции передачи—с червячной, с храповым зацеплением, так называемое лобовой переда! чей и зубчатой в несколько цилиндрических ! шестерен; по роду двигателя—ручные, конные i (рисунок 11) и моторные. Все соломорезки.работа-ют по принципу ножниц. У ручных и конных соломорезок продукт подается на стол, у мотор-I ных—на транспортер. К режущему аппарату продукт поступает через питательные рифленые валики, в стальную или чугунную отточенную оправку (мундштук), играющую роль второй половины ножниц (первая половина— нож). Резка выходит на пол или спускается по выходному жолобу. Длина резки регулируется у соломорезки с червячной передачей переворачиванием червяка с одноходового на двухходовой;

Рисунок 11. Приводная (конная) соломорезка: 1— приводной шкив; 2—маховик; 3—нож; 4—питательные вальцы; 5—груз вальца; 6—сменные зубчатки, регулирующие длину резки.

у соломорезки с храповым зацеплением—перестановкой пальца, изменяющего скорость движения питательного валика; у соломорезки с лобовой передачей—переменой зацепления конической шестерни с одним из венцов зубчатого диска; у соломорезки с передачей в несколько цилиндрических шестерен— заменой шестерен и у барабанной соломорезки—удалением части ножей. При замене в передаче шестерни соломорезки дают резку длиной: завода им. Шевченко «Ч» 6—12 миллиметров или 9—18 миллиметров, завода Гомсельмаш марки Голиаф 2х/2, 8, 25 и 70 миллиметров или 4, 13, 20 и 50 миллиметров при замене шестерен в передаче.

Таблица 3. — Характеристика работы соломорезок.

| Наименование спецификации | Завода им. Шевченко «Ч» | Завода им.

Шевченко «С» |

Завода Гомсельмаш Голиаф |

| Род привода . Система пе | Ручной | Конный- | Моторный

i |

| редачи | Зубчатая | Несколько цилиндрических шестерен | То же | |

| Тип режущего аппарата

Число рабо |

Дисковый | Барабанный | Дисковый |

| чих для обслуживания | 1 | 3—4 | 5—6 |

| Производительность в 1 час (в килограммах).

Потребная |

50—65 | , До 500 | До 1 200 |

| мощность | 1 чел | 2 лош | 4—5 Л. С |

Лит.: Вейс Ю., Сельскохозяйственное машиноведение, М.—Л., 1 931; Калинин А. и Корнилов К., Механизация подготовки кормов, М.—Л., 1 932.