> Сельское хозяйство, страница 14 > Молотилки

> Сельское хозяйство, страница 14 > Молотилки

Молотилки

В зависимости от рода обмолачиваемой культуры М. подразделяются на зерновые и специальные (кукурузные, льняные, подсолнечные и так далее). По количеству и степени законченности рабочих операций М. подразделяются на простые, полусложные и сложные. Отделение соломы от вороха, разделение последнего на части, его составляющие, и наконец получение зерна как самостоятельного продукта является главной и постоянной задачей большинства М. Работа простых М. ограничивается производством лишь одной операции — образованием вороха, дальнейшая обработка которого производится ручным способом или на веялках и сортировках. Простые М. состоят из молотильного аппарата или же из соединения его с приставным соломотрясом. Полусложные М. кроме обмолота производят и первичную обработку вороха, разделяя его на зерно, сбоину и полову. Кроме соломотряса они имеют грохот и решотный стан первой очистки с вентилятором. К некоторым полу сложным М. добавляется вторая очистка зерна для разделения его на сорта. Сложные М., выделив ворох, обрабатывают и разделяют его рядом последовательных операций на сбоину, полову и зерно. В сложных М. зерно разделяется на сорта по величине и весу на решотных станах 2 очисток, проходит через цилиндр Пеннея (смотрите Сортировки) и дополнительно обрабатывается на шасталках, освобождаясь от пленок и остей. Каждый вид продукта обмолота в сложных М. направляется по определенному законченному пути. Кроме того в сложных молотилках имеются и другие органы, механизирующие обработку и транспортировку продуктов молотьбы внутри молотилки и вне ее.

Главным рабочим органом молотилки является барабан молотильный (смотрите), осуществляющий выделение зерна из колосьев и образование вороха. В соответствии с типом барабана М. разделяются на европейские, с бильным барабаном, и на американские, с зубовым (штифтовым) барабаном. Следующей составной частью М. является соломотряс, служащий одновременно для отвода от барабана соломы с ворохом и для разделения их. Соломотрясы различных устройств представляют собой решотчатую поверхность, приводимую в сотрясательное движение от коленчатых валов М., вследствие чего и происходит отделение вороха от соломы. Ворох проваливается через решотку соломотряса, а солома, оставаясь на ней, проталкивается клавишами или пальцами соломотряса к выходу из молотилки.

М. большей частью имеют 2 типа соломотрясов—клавишный и пальчатый. Клавишный соломотряс состоит из ряда узких рамок—клавишей, на которые сверху поперек набиты деревянные планки. Клавиши устанавливаются на коленчатых валах перпендикулярно к валу барабана и параллельно друг другу по всей длине соломотряса, приобретая движение в продольном и вертикальном направлении от коленчатых валов. Благодаря различному положению смежных колен валов направление движения отдельных клавишей противоположно: когда один из них поднимается, другой опускается, солома подбрасывается, встряхивается и продвигается ими к выходу из молотилки.

Пальчатый соломотряс—длинное решето с укрепленными поперек него в несколько рядов (4—5) подвижными металлическими пальцами. Пальцы, поднимаясь и опускаясь, попеременно подбрасывают и перетряхивают солому, а при продольном движении решета перемещаются с ним, проталкивая солому от барабана к выходу. Ворох же проваливается через отверстия решета на грохот. Над соломотрясами сзади барабана подвешиваются металлические или полотняные фартуки, которые задерживают вылетающую из барабана массу, предупреждают разбрасывание зерна и отражают ее на соломотряс, что способствует лучшему про-тряхиванию соломы. Грохот служит для выделения сбоины и колоса из вороха, поступающего с соломотряса. Грохот представляет собой наклонно подвешенное длинное решето. В одних случаях решето с крупными постоянными отверстиями, в других оно состоит из штампованных поперечных пластинок (жалюзи) с вырезами в виде гребешков. Пластинки укрепляются на поперечных прутках, поворотом которых с помощью специального рычажка регулируются просветы между пластинками.

Рисунок 1.

Такое устройство допускает широкую регулировку продувания грохота воздушной струей от вентилятора. Возвратно-поступательное движение грохот получает от коленчатого вала М. Масса вороха на грохоте продувается струей воздуха от вентилятора первой очистки. В результате движения грохота и действия вентилятора с грохота удаляется сбоина и части колоса, а зерно и полова проваливаются на решот-ный стан первой очистки.

Первая очистка (веялка) освобождает зерно от половы, растительных и землистых примесей, семян сорных раст., облегчая тем самым последующую работу других органов М. Она состоит из решотного стана и вентилятора, которым продуваются решота. Обычно первая веялка имеет 3 решета с отверстиями различных диаметров, на которых последовательно отделяются полова, необмолоченный колос, зерно и мелкие семена сорняков с землистыми примесями. Вторая очистка работает по принципу первой и служит для окончательной очистки зерна.

Простые (ручные и конные) М. по своей конструкции обычно рассчитаны на ручной или конный привод. В ручных М. часто единственным рабочим органом являются барабан и дека. Барабан ручной М. приводится в движение зубчатой передачей с помощью рукояток при ручной работе или шкивов при наличии конного привода.

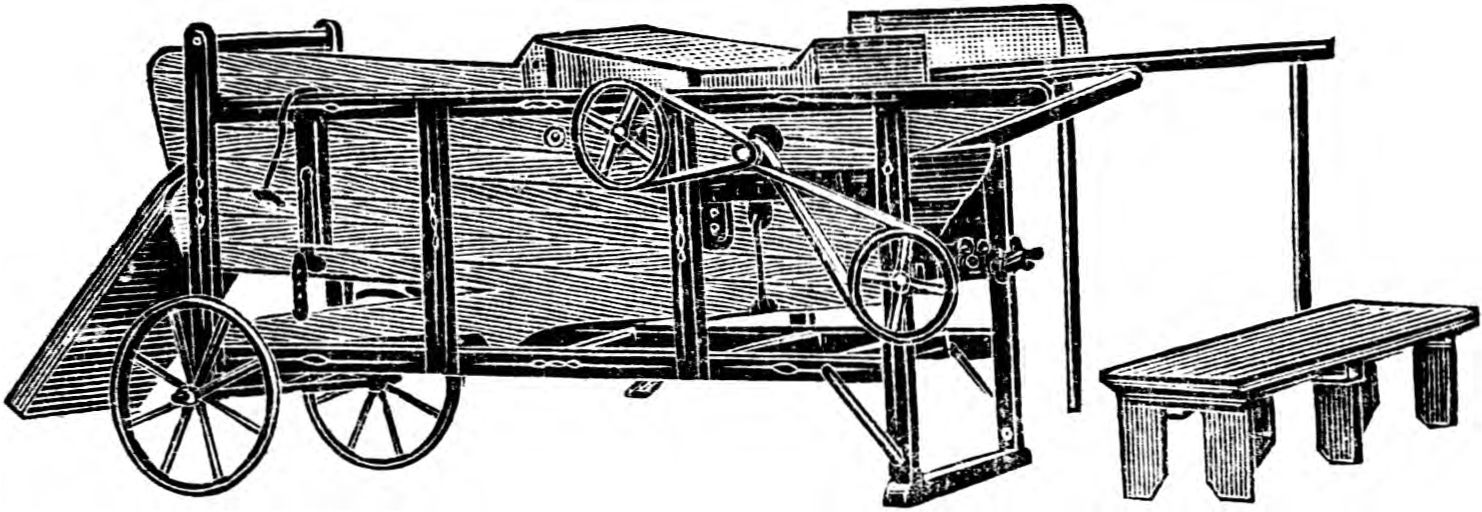

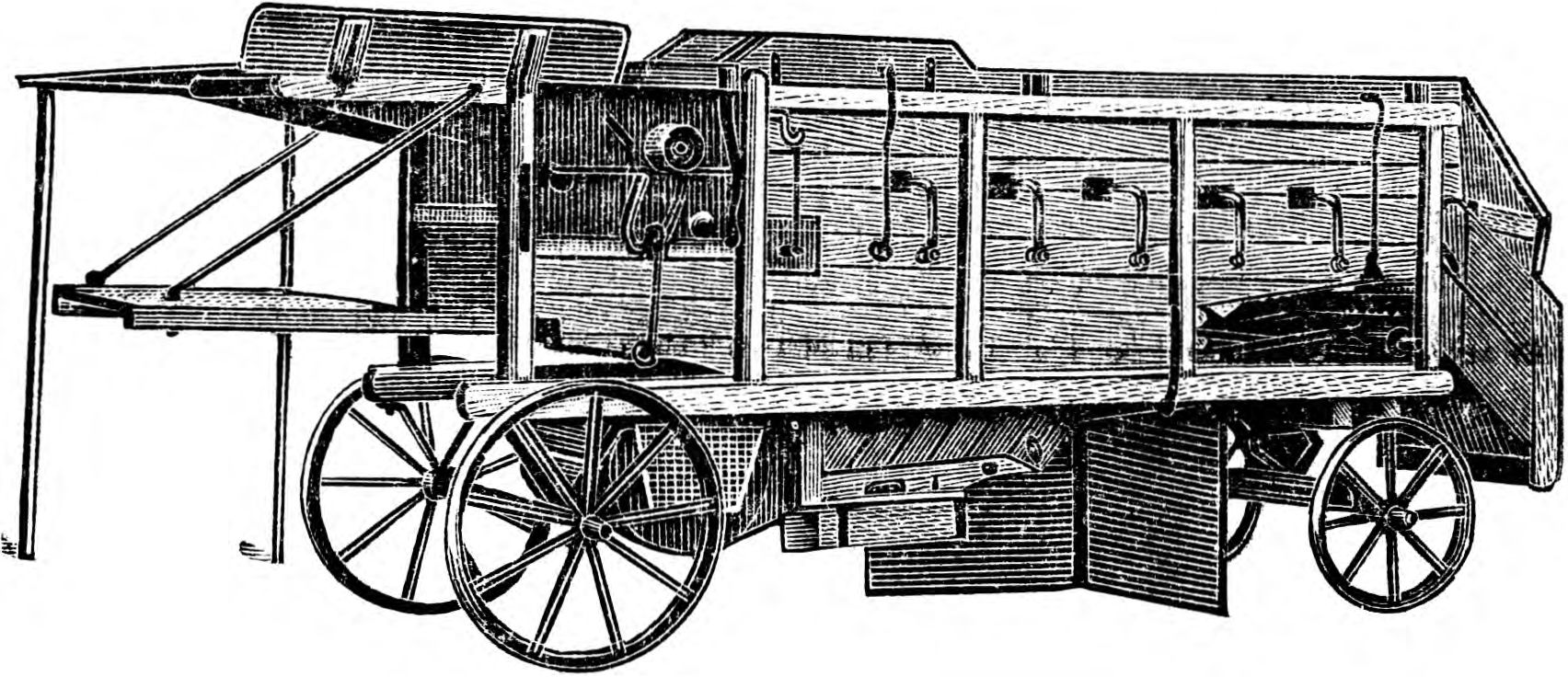

Рисунок 2.

Конные М. имеют много разновидностей. Наиболее распространенной до настоящего времени является М. БР-23 (рисунок 1) завода «Красная звезда», имеющая в 1 станке барабан (бильный или штифтовый), отбойный вращающийся битер для отвода соломы от барабана, соломотряс и грохот. Соломотряс и грохот приводятся в действие от коленчатого вала, помещенного сзади станка М. Часть вымолоченного барабаном зерна проваливается сквозь решотку деки, а остальная часть его вместе с ворохом выбрасывается на соломотряс и протряхивается на нем. Пройдя по соломотрясу, солома сходит с него, а ворох, провалившись через решотку соломотряса, падает на грохот. На грохоте отделяется сбоина, а зерно вместе с половой проваливается через его отверстия на землю под молотилку. Дальнейшая очистка зерна от половы и прочих примесей осуществляется на веялках и сортировках. Производительность М. БР-23—до 50 ц за 10 час. Для работы М. требуется 4-конный привод.

Полусложная молотилка СО-28 завода «Красная звезда» (рисунок 2) имеет штифтовый барабан, отбойный битер, соломотряс, грохот и 1-ю очистку. Обработанная и выброшенная барабаном масса встречает на своем пути вращающийся битер (ребристый цилиндр), задерживается им и равномерно распределяется на пальчатом соломотрясе. Крупная солома сходит с соломотряса за молотилку, а ворох проваливается на грохот. На грохоте отделяется сбоина, а зерно и полова проходят на решота очистки, продуваемые вентилятором. С первого (верхнего) решета выдувается полова, со второго (среднего) сходит необмолоченный колос и с третьего (последнего, нижнего) решета выходит зерно, свободное от мелких частиц и сорных семян. М. может быть дополнительно оборудована 2-й приставной очисткой и элеватором для подачи зерна с 1-й очистки на 2-ю или же для подачи зерна прямо с 1-й очистки в мешки. Производительность молотилки СО-28 — около 70 ц за 10-часовой рабочий день. Для работы М. требуется 6—8-конный привод.

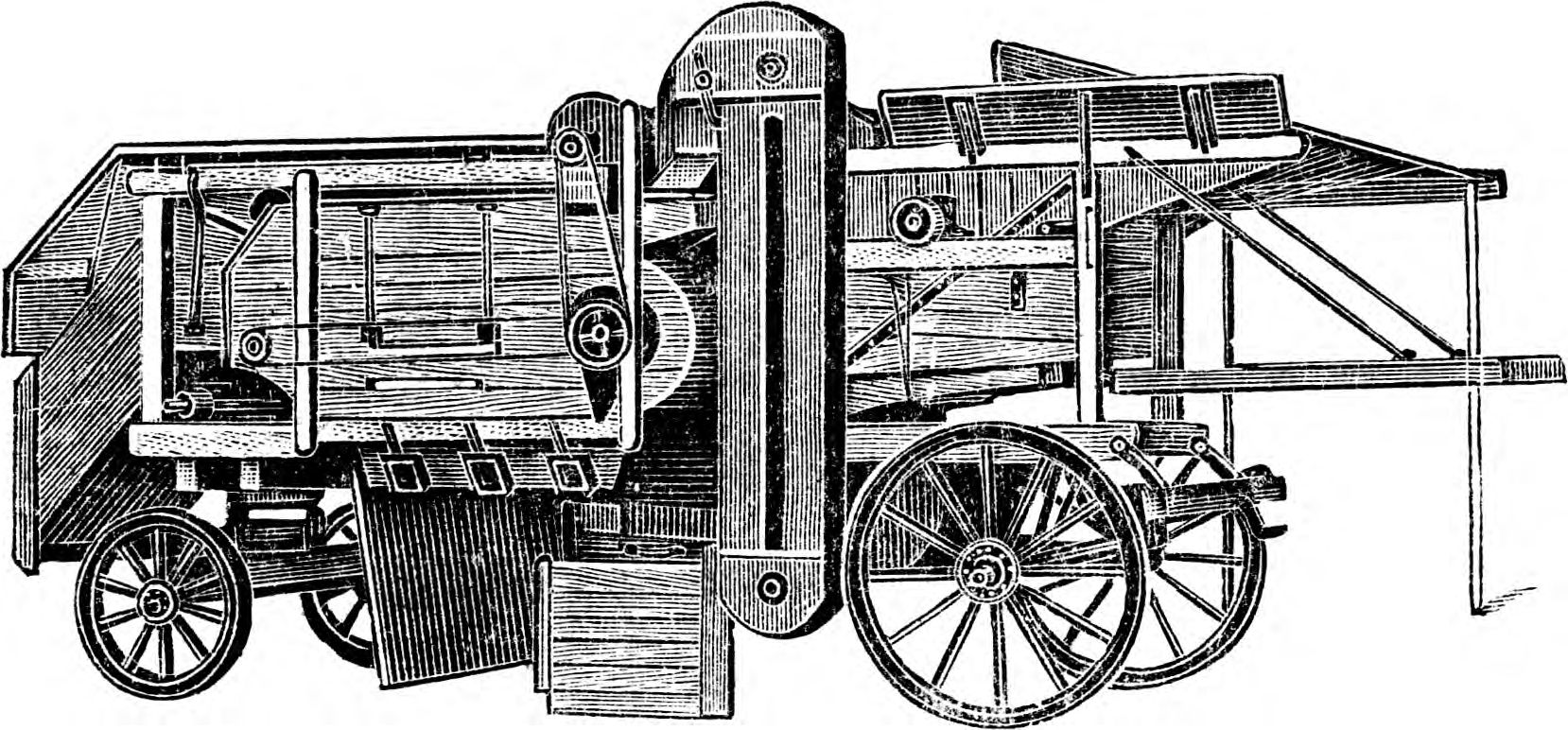

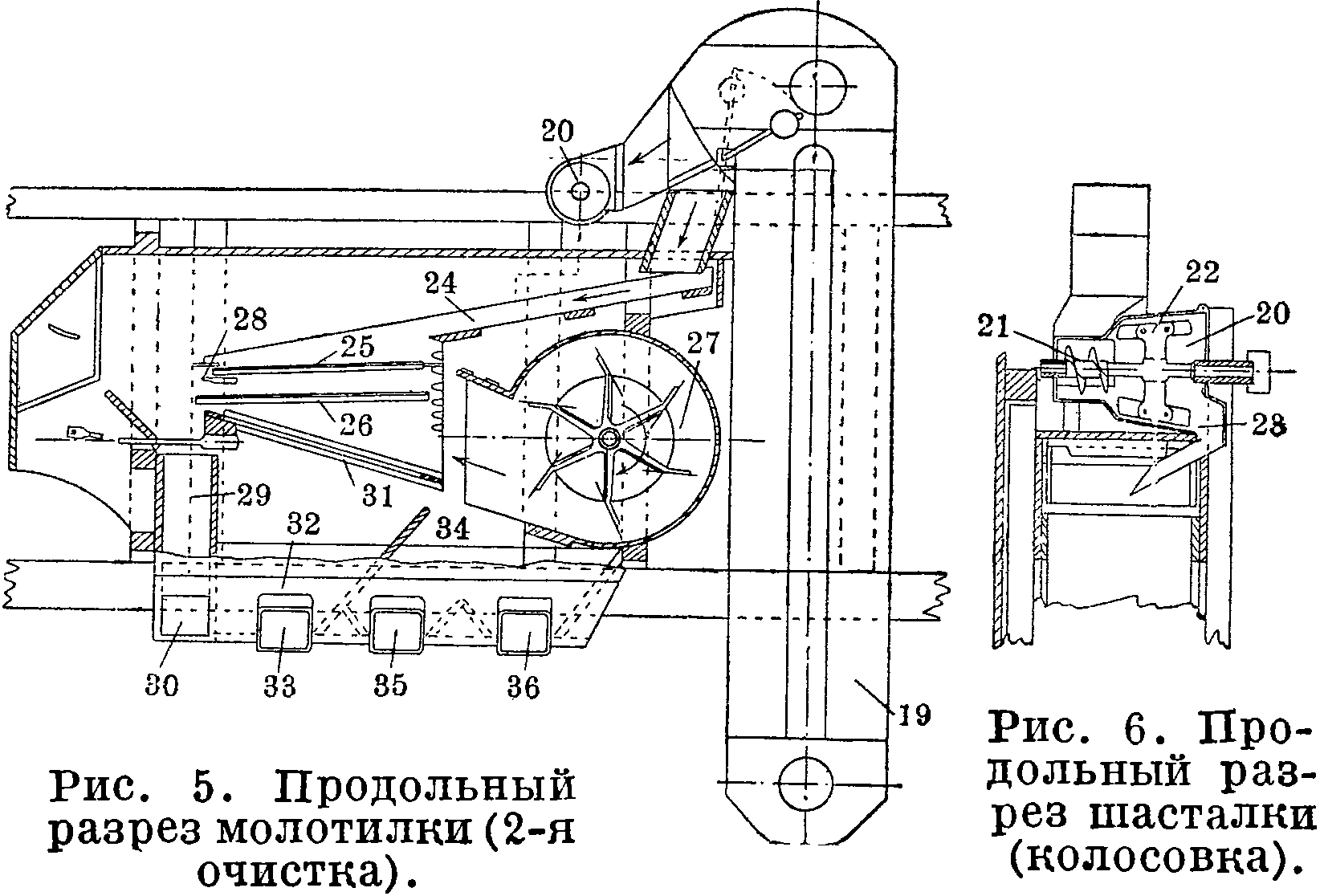

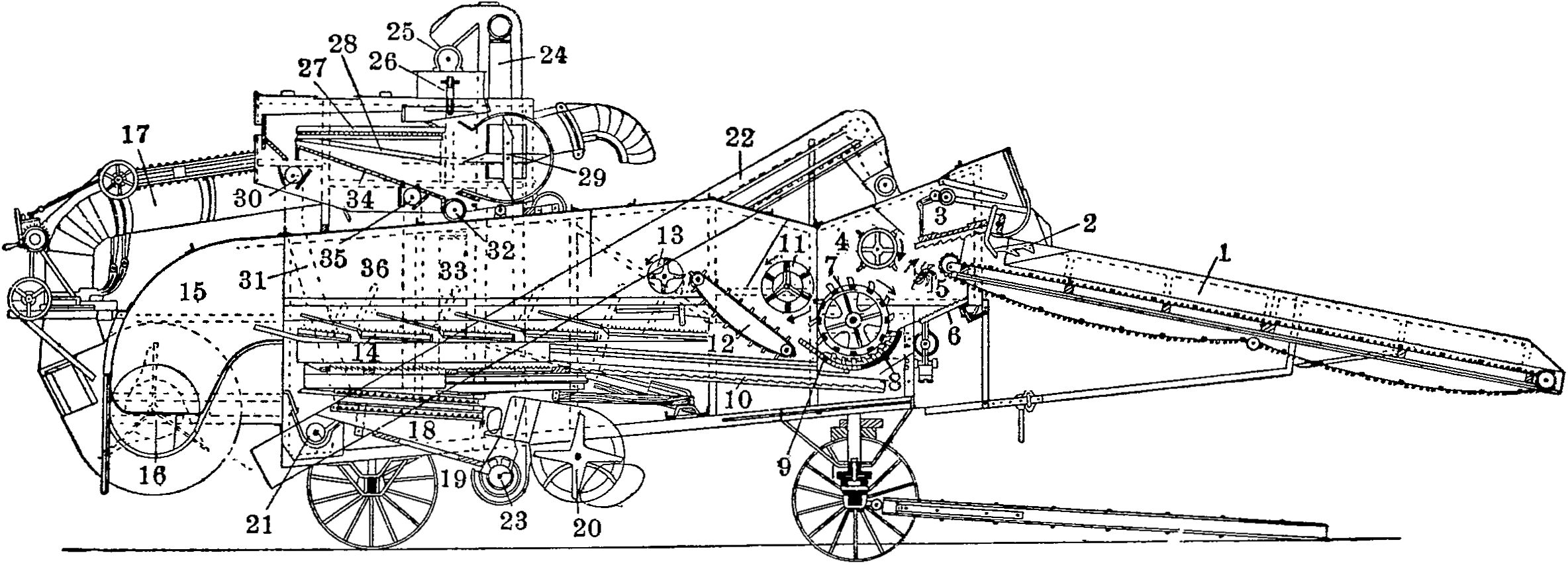

Сложная молотилка Б ДО-34 завода «Красная звезда» (рисунок 3) среди других сложных М. является наиболее простой и облегченной. Процесс обмолота в ней проходит следующим порядком (рисунок 4). Поступающий в приемную камеру 1 молотильного аппарата хлеб захватывается вращающимся барабаном 2 и протаскивается бичами или зубьями его между ним и декой 5.

Рисунок з.

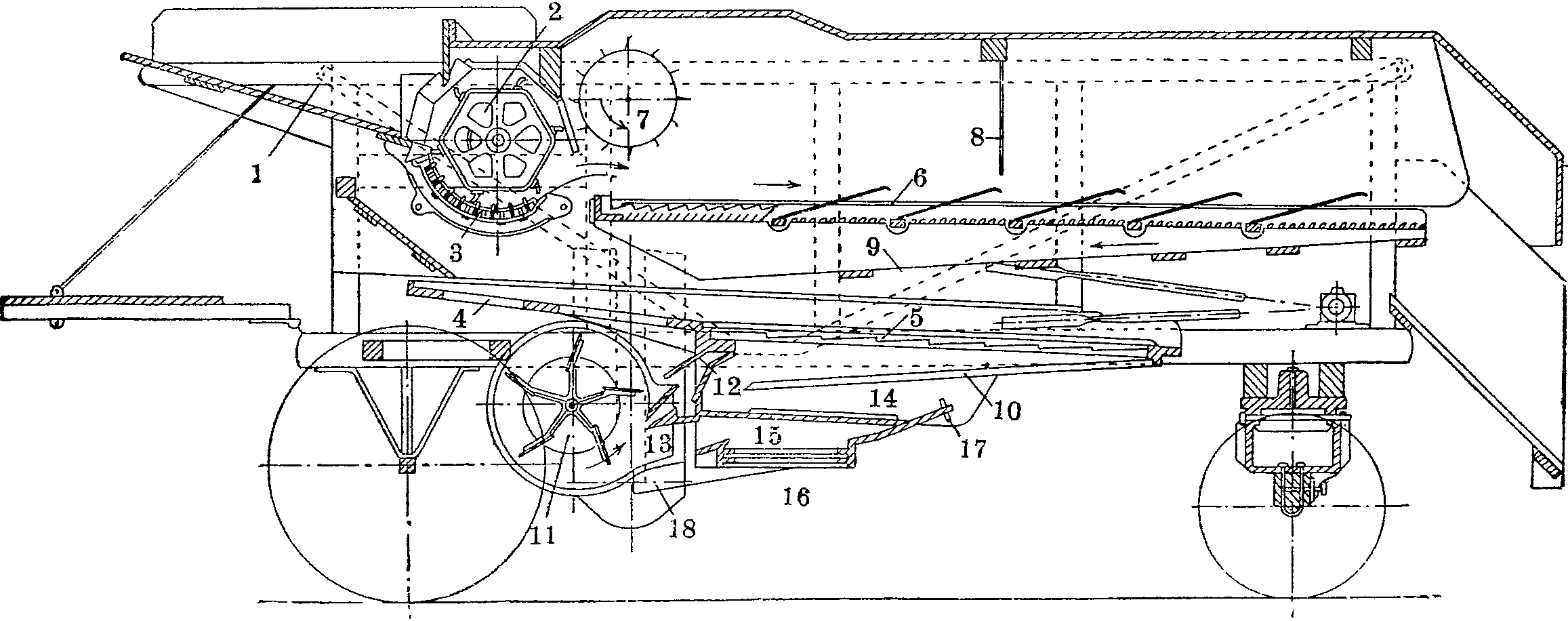

Рисунок 4. Продольный разрез сложной молотилки БДО-34.

В результате ударного и растирающего действия барабана и деки происходит выделение зерна из колосьев. Преобладающая масса зерна вместе с частью половы и других мелких примесей проваливается через решотку деки и по скатной доске 4 направляется на грохот 5, а обработанная солома и остальная масса вороха выбрасываются барабаном на пальчатый соломотряс 6. Выбрасываемая с большой скоростью масса задерживается вращающимся битером 7 и полотняным фартуком 8 и падаем вниз на пальчатый соломотряс равномерным потоком. Одновременно с этим битер выполняет и функцию отбойника соломы, предупреждая наматывание ее на барабан. На соломотрясе солома перетряхивается пальцами, ворох проваливается через отверстия соломотряса и по скатной доске 9 направляется на грохот 5. Солома же, продвигаясь по соломотрясу, сходит в конце его на землю. На грохоте обрабатывается вся масса, поступившая из молотильного аппарата и с соломотряса. Благодаря колебательному движению грохота и его ступенчатому устройству ворох постепенно продвигается к выходу, зерно и полова сквозь отверстия грохота падают на скатную доску 10, а сбоина выходит с решета грохота за молотилку. Работу грохота значительно облегчает воздух, направляемый под него вентилятором 11 по верхнему каналу 12. Со скатной доски 10 полова и зерно последовательно поступают на 3 сита 1-й очистки 74, 15, 16. Первое из них—полов-ное—имеет крупные отверстия и расположено под скатной доской грохота. Его поверхность через канал 13 снизу омывает поток воздуха от вентилятора. Силой этой струи полова как легковесный продукт выдувается из М. через переставной порожек 17. Зерно же благодаря большему весу преодолевает силу потока воздуха и падает на 2-е (зерновое) сито. На 2-м сите 15 происходит дополнительное отделение комочков земли, необмолоченных колосьев и так далее, которые сходят с сита на землю, а зерно проходит вместе с мелкими тяжелыми примесями на последнее (подсевное) сито. Через отверстия подсевного сита проходят только мелкие землистые частицы и сорные семена, зерно же скатывается по ситу в приемный рукав 18, откуда поступает в побочный элеватор 19 (рисунок 5), состоящий из бесконечного ремня с ковшами. Ковши элеватора транспортируют зерно в приемную камеру шасталки (рисунок 6, 20). В шасталке зерно, поданное шнеком 21, подается к коническому барабану 22, ударами лопастей которого оно освобождается от пленок и остей, продвигается к выводному отверстию 23 и по скатной доске 24 (рисунок 5) поступает на 3 сита 2-й очистки: горизонтальное 25, наклонное 26 и подсевное 31. При проходе по ситам зерно продувается вентилятором 27, в силу чего легкие примеси выдуваются через порожек 28 на землю.

Более тяжелые и крупные примеси, не прошедшие через отверстия наклонного сита 26, сходят по каналу 29 в выходное отверстие 30. Туда же силой ветра по каналу направляется более легкое и щуплое зерно (3-й сорт), прошедшее через нижнее сито. Полновесное зерно с наклонного сита падает на подсевное 31, которым разделяется на 2 сорта. Более мелкое зерно (2-й сорт) проваливается через отверстия сита и по каналу 32 подводится к выпускному отверстию 33 в мешки; крупное зерно (1-й сорт) сходит по поверхности сита и каналом 34 через выпускные отверстия 35 и 36 также собирают в мешки. Производительность БДО-34—9—10 тонн за 10-часовой рабочий день. Потребная мощность двигателя—10—12 л. с.

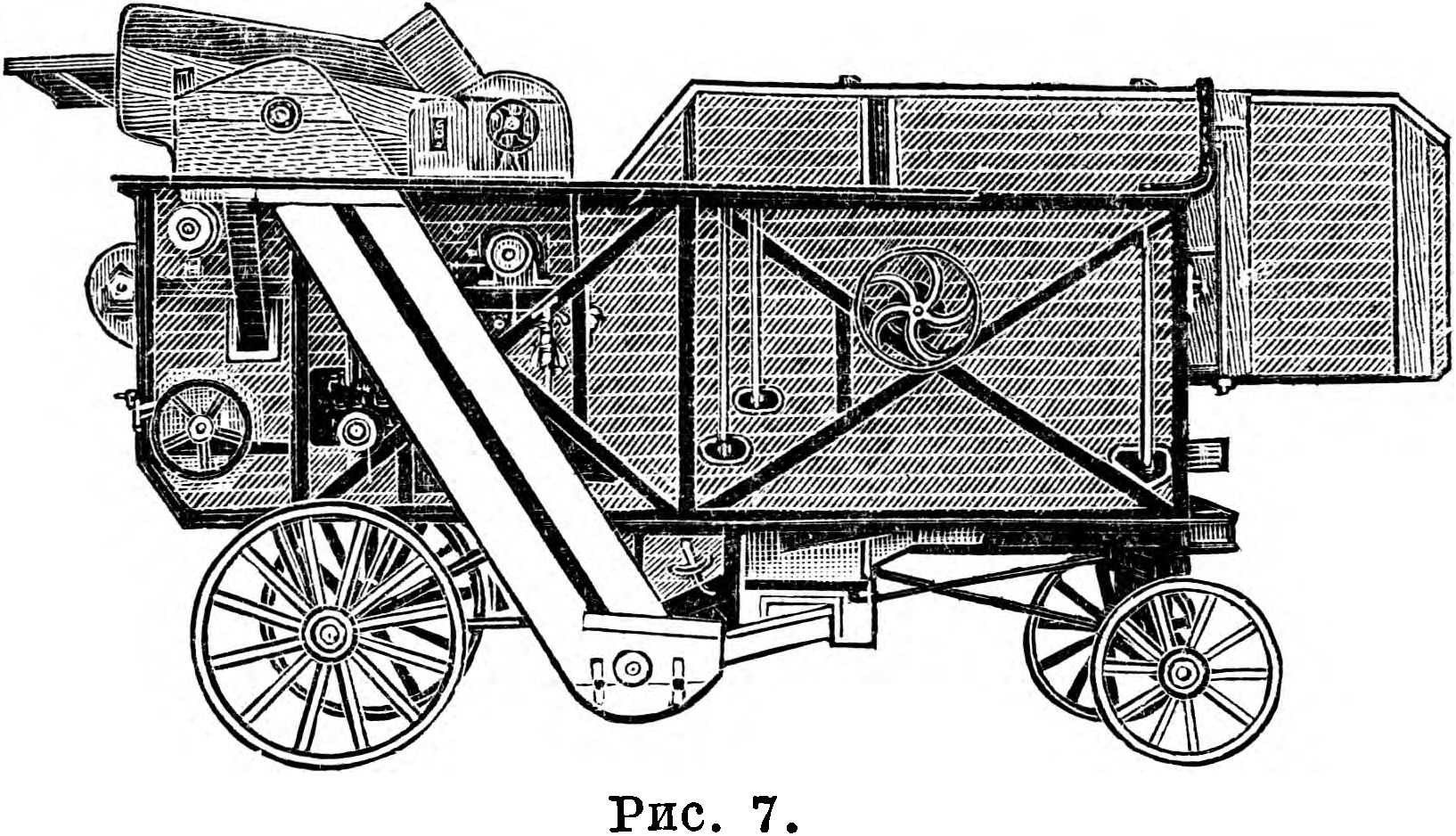

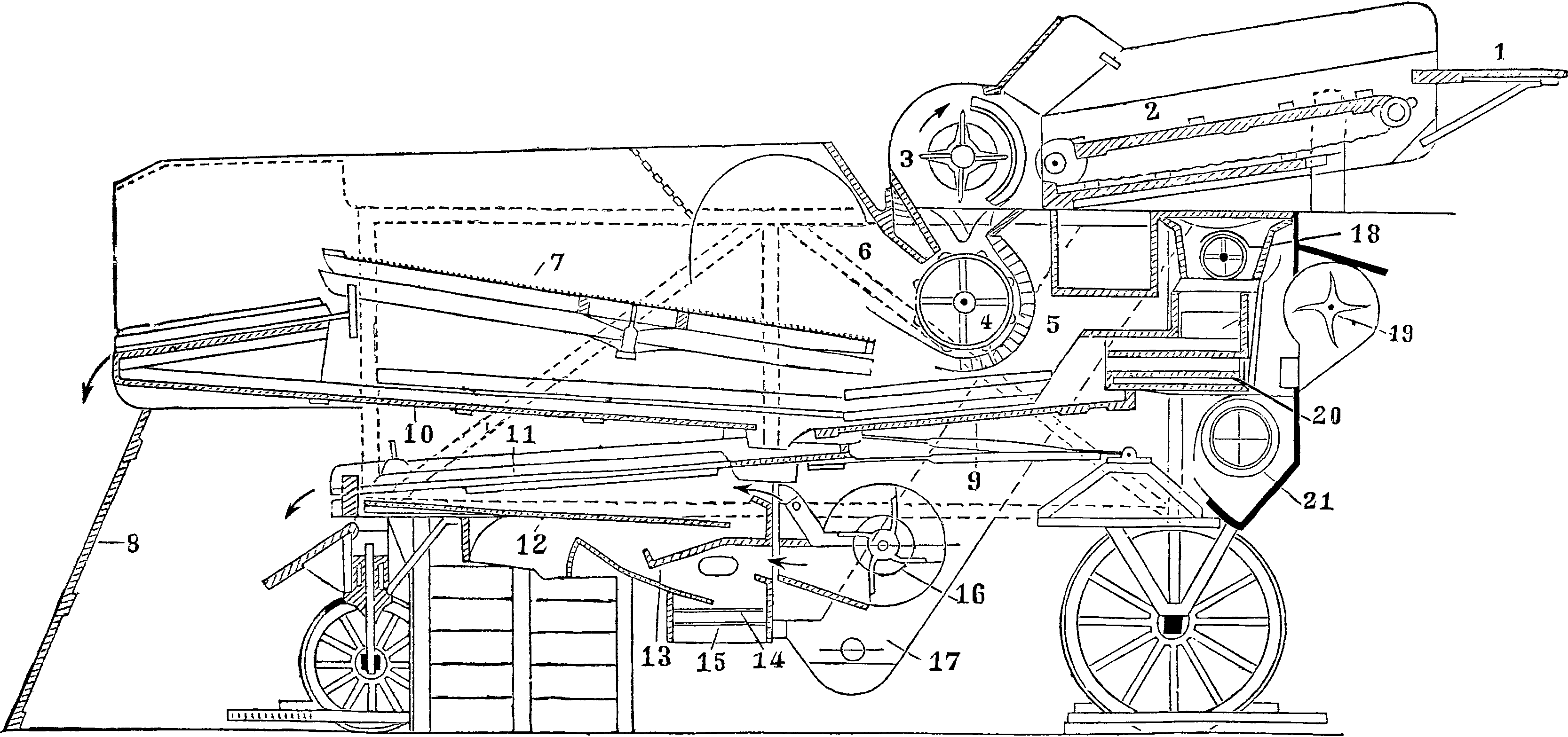

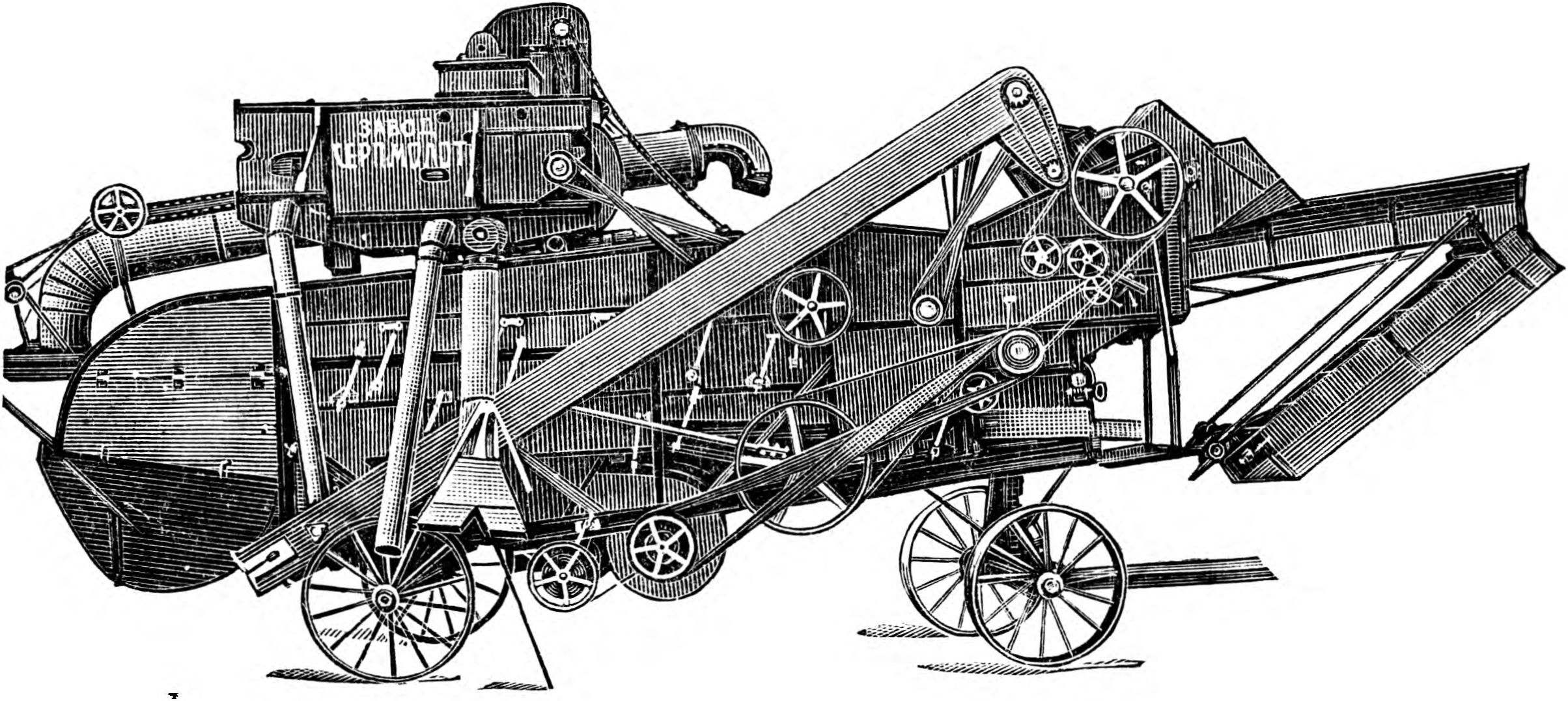

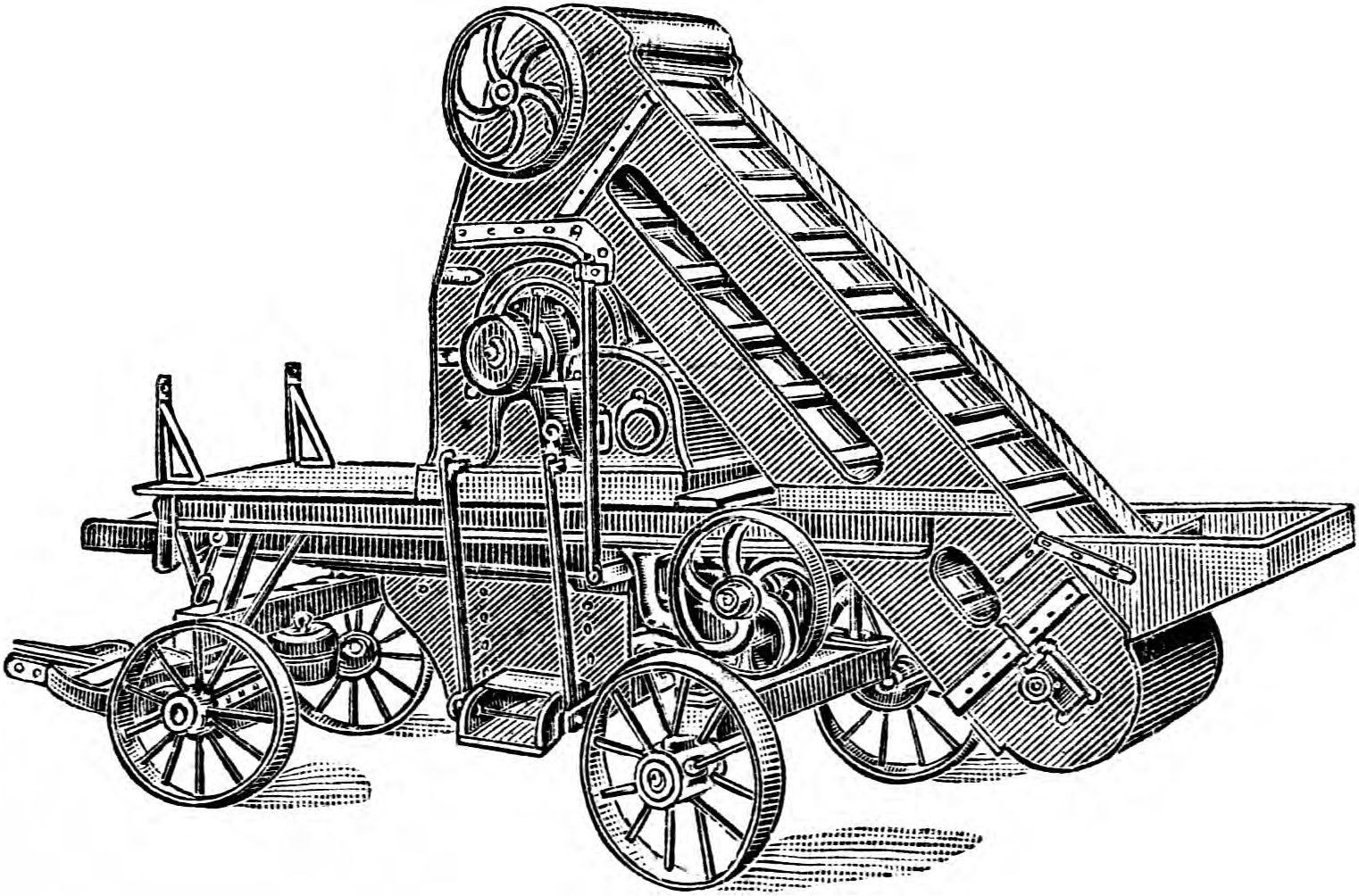

Сложная молотилка МК-1 100 завода «Серп и Молот» (рисунок 7, 8) отличается от М. БДО-34 бблыпими размерами раб. органов, большей производительностью, наличием бильного барабана, клавишного соломотряса, самоподавателя и сортировального цилиндра Пеннея. Поданная рабочим с подавальной доски 1 хлебная масса (разрезанные снопы) транспортером самоподавателя 2 подводится к крылачу 3 и распределяется им по всей ширине бильного барабана 4. Пройдя с большой скоростью между бичами барабана и деки 5 вымолоченное зерно проваливается через решотку деки на скатную доску 9, а солома вместе со сбоиной, половой и оставшимся зерном выбрасывается на клавишный соломотряс 7. Над соломотрясом подвешены 2 фартука (первый вблизи барабана—металлический 6, второй над серединой соломотряса — полотняный). Переменным движением клавишей солома встряхивается и проталкивается к добавочному соломотрясу, а с него по наклонной решотке 8 падает на землю или в приставной соломоподъемник.

Вытрясенный соломотрясами ворох проваливается через отверстия между планками соломотряса на скатную доску 10, оттуда на грохот 11 и затем силой дутья нижнего вентилятора 16 и движением грохота разделяется на части (легкие колосья и сбоина сбегают с грохота по щитку на землю, а зерно с половой проваливается через его отверстия на скатную доску 12 дармойного ящика к решотам 1-й очистки). Током воздуха, поступающего от вентилятора через отверстия верхнего (мякинного) решета 13, от зерна отделяется полова и выносится из М. Чистое же зерно с оставшимися тяжелыми примесями попадает на зерновое решето 14. На нем же отделяется невымолочен-ный колос, а зерно проходит на 3-е подсевное решето 15, которым отсеваются все мелкие тяжеловесные примеси и семена сорняков. Отсюда зерно по наклонному рукаву поступает на элеватор 17, ковшами которого поднимается в шасталку 18 для удаления остей и пленок. После обработки ножами шасталки (колосовки) зерно спускается по скатной доске на решота 2-й очистки 20, продуваемые верхним вентилятором 19. На 2-й очистке зерно окончательно освобождается от мелких примесей, выдуваемых вентилятором на скатную доску и грохот. Пройдя через решота 2-й очистки, зерно по рукаву поступает в сортировальный цилиндр (Пеннея) 21 (смотрите Сортировки), которым разделяется на 3 сорта по толщине. Из цилиндра зерно направляется по сортам через выходные отверстия в мешки. В зависимости от требований хозяйства зерно элеватором может направляться 3 путями: 1) на шасталку, с последующей передачей на 2-ю очистку, в сортировальный цилиндр (или мимо него), в мешки, 2) минуя шасталку— на 2-ю очистку, в сортировальный цилиндр и в мешки или же без пропуска через цилиндр— непосредственно после 2-й очистки в мешки и 3) прямо в мешки через наружный рукав. Установки направления зерна достигаются передвижкой специальных клапанов.

До 1 933 заводом «Серп и Молот» одновременно с молотилкой МК-1 100 выпускалась МО-900 меньшего размера, без пылесоса в сортировальном цилиндре и самоподавателя. Производительность МО-900—1,5 тонн зерна в 1 час; МК-1 100— 2,0 тонн зерна в 1 час. Потребная мощность для МО-900—15 л. с., для МК-1 100—20 л. с Кроме описанных сложных молотилок европейского типа в колхозах, МТС и совхозах имеется значительное количество молотилок различных марок, ранее производившихся у нас, а также молотилок заграничных заводов. Принцип их устройства и ход процесса обмолота мало отличаются от описанных молотилок европейского типа советского производства.

Рисунок 8. Продольный разрез молотилки МК-1 100.

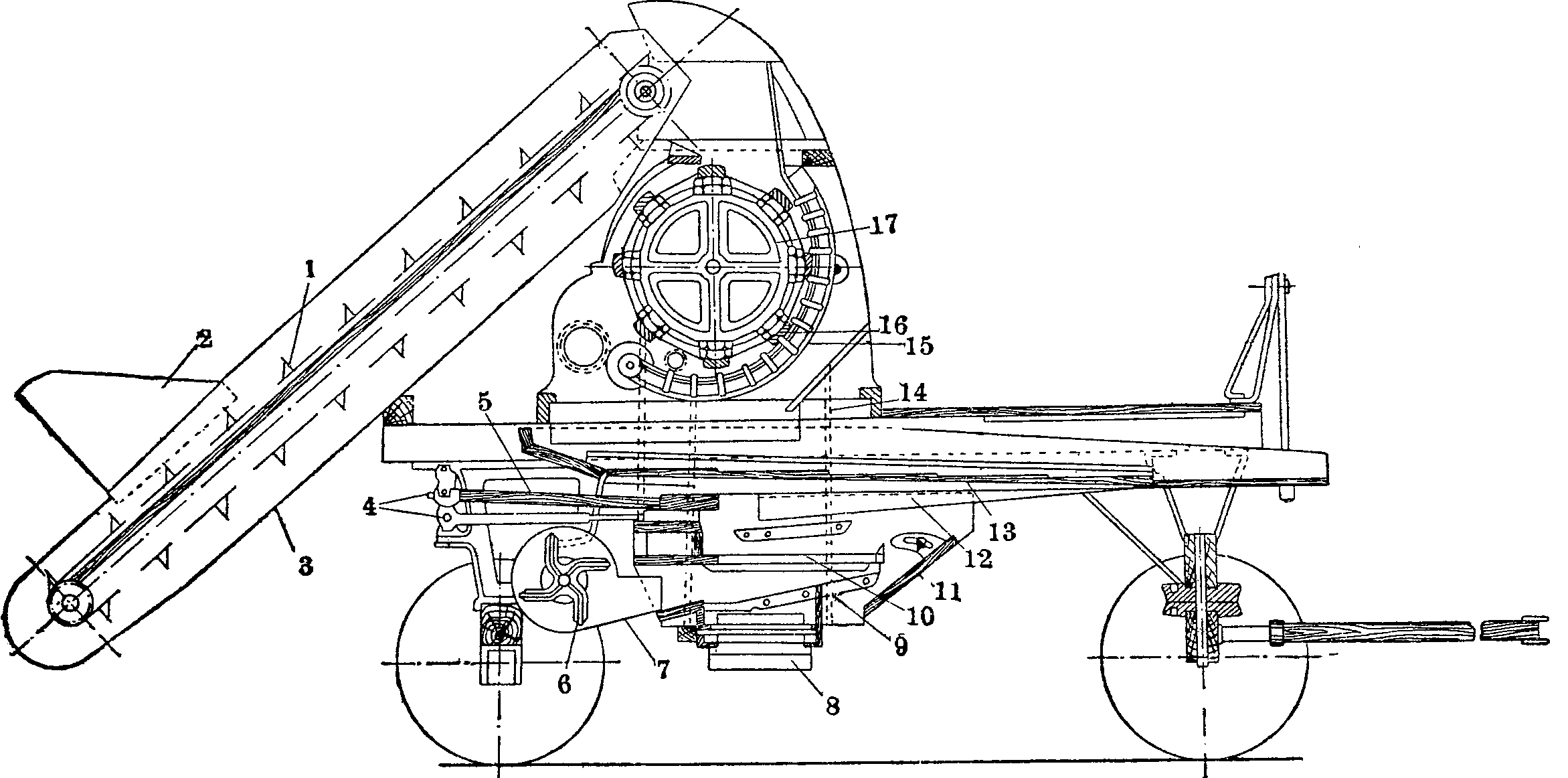

Автоматическая М. АМ-710 (рисунок 9) завода «Серп и Молот» является представителем М. америк. типа. Особенности этой М. заключаются в том, что в ней весь сложный процесс молотьбы, начиная от подачи снопов и до выхода зерна и соломы, механизирован. В сравнении с другими М. она требует меньшей затраты силы при большей производительности. Процесс обмолота протекает в следующем порядке (рисунок 10): хлеб в розвязи или в снопах подается на цепочно-планчатый транспортер самоподавателя 1 и подводится им под ножи разрезателя 2; шпагат или перевясла снопов разрезаются 3 парами ножей; далее хлеб разравнивается 3 качающимися зубчатыми клавишами 3 и проталкивается к распределительному барабану 4, распределяющему массу хлеба ровным слоем по всей ширине молотильного барабана. Чтобы нижняя часть поступающей в барабан массы хлеба медленнее и равномернее проходила в молотильном аппарате, под верхним концом самоподавателя установлен вращающийся звездчатый замедлитель (ретар-дер) 5, к-рый вращается обратно ходу транспортерной решотки.

Рисунок 9.

Мелкие частицы хлебной массы падают с транспортера самоподавателя на ступенчатую подбойку 6, а оттуда в молотильный барабан. Равномерность подачи хлеба в барабан достигается с помощью 2 регуляторов—центробежного и объёмного, которыми в случае перегрузки барабана автоматически прекращается движение транспортера и подача хлеба. Поступивший к молотильному аппарату хлеб захватывается штифтовым барабаном 7 и протаскивается его зубьями между зубьев деки 8. Вымолоченное зерно в большей своей массе через решотку деки и отборочную ре-шотку 9 проваливается на грохот 10. Солома и ворох выталкиваются барабаном и по отборочной решотке поступают под вращающийся битер-соломоотбойник 11. Вся масса отражается битером на наклонный планчатый транспортер 12, через решотку которого проваливаются на грохот зерно и часть половы. Солома и ворох переносятся ко 2-му битеру-крылачу 13, которым распределяются равномерно по всей поверхности качающегося пальчатого соломо-тряса!4, состоящего из 5 решо-ток и 5 рядов металлических пальцев. Благодаря ускоренному возвратно-поступательному движению соломотряса солома освобождается от зерна, половы и сбоины, просыпающихся через решотки соломотряса на грохот 10. Солома, пройдя соломотряс, поступает в приемник эксгаустера—соломовы-дувателя 15, из которого засасывается мощным 3-лопастным вентилятором 16 и по широкой металлической трубе 17 выдувается в ометы. Ворох ступенчатой частью грохота равномерным слоем проталкиваетсянарешотчатый конец грохота; при этом отделяется сбоина, отходящая в пневматический соломовыдуватель, а зерно с необмолоченным колосом и мелкими примесями, пройдя через отверстия грохота, попадает в решотный стан 1-й очистки. На двух решотах 18 1-й очистки зерно последовательно освобождается от колоса и половы и поступает на 3-е подсевное сито 19, сквозь отверстия которого проваливаются под М. семена сорняков и частицы земли. Весь решотный стан 1-й очистки обдувается потоком воздуха от вентилятора 20, выдувающим из вороха легковесные примеси. Колос, отходящий g верхнего решета, вторично подается на повторный обмолот в барабан при помощи шнека 21 и цепного планчатого колосоподъемника 22. С подсевного сита зерно скатывается в жолоб поперечного шнека 23 и передвигается им на противоположную сторону М. в приемник зернового элеватора 24. При помощи ковшей зернового элеватора зерно поднимается наверх и винтовым поперечным шнеком 25 подается на 5-лопастную центробежную швырялку 26 2-й очистки. Диск швырялки разбрасывает зерно на 2 качающихся решета 2-й очистки 27 и 28, продуваемых вентилятором 29. Верхним решетом окончательно отделяются колоски и прочие примеси, оставшиеся после 1-й очистки, которые сходят в поперечный жолоб и шнеком 30 по трубе 31 падают в колосо-подъемник и вновь идут в барабан молотилки. На 2-м наклонном решете зерно очищается вторично от дробленого и мелкого зерна, разделяясь таким образом на 2 сорта. 1-й сорт зерна, скатываясь с поверхности решета, поступает в поперечный жолоб с шнеком 32, из него в трубу 33 и по трубе выводится в мешки. 2-й же сорт, пройдя через решето, падает по наклонной доске 34 в жолоб и шнеком 35 продвигается по трубе 36 в мешки. Производительность молотилки АМ-710— 2,5—3 тонны зерна в 1 час. Потребная мощность до 45 лошадиных сил. Для сравнения описанных марок зерновых молотилок и их эксплуат.ой характеристики может служить табл. 1 (ст. 619 — 620).

Рисунок 10. Продольный разрез автоматической молотилки АМ-710.

Описанные сложные зерновые М. кроме обмолота зерновых культур широко применяются на обмолоте риса, подсолнечника, бобовых, семян трав и других культур установкой несложных дополнительных приспособлений, отпускаемых заводом. Переоборудование же молотилок и установка дополнительных приспособлений производятся на месте силами самих совхозов, МТС и колхозов.

Обмолот подсолнечника и бобовых может производиться переоборудованной молотилкой МК-1 100. Преобладающее большинство рабочих органов М. остается таким же, как и для обмолота зерновых культур.

Таблица 1. — Сравнительная характеристика молотилок.

| Показатели | Простая ручноконная СММ-18 | Конная БР-23 | Полу-сложная

СО-28 |

Сложная | |||

| БДО-34 | МО-9 00 | МК-1 100 | АМ-710 | ||||

| Барабан: тип | Штифтовый | Штифтовый | Штифтовый | Штифтовый или бильный | Бильный | Бильный | Штифтовый |

| длина в миллиметров | 450 | 590 | 590 | 744 | 884 | 1085 | 687 |

| число оборотов в минуту | 950 | 1 000 | 1 000 | 1 140 | 1 150 | 1 150 | 970 |

| Соломотряс: | |||||||

| тип | — | Клавишный | Пальчатый | Пальчатый | Клавишный | Клавишный | Пальчатый |

| ширина в сантиметрах | — | 59 | 71 | 74 | 105 | 105 | 116 |

| число очисток | 1—2 | 2 | 2 и цилиндр Пеннея | 2 и цилиндр Пеннея | 2 | ||

| Потребная мощность: | |||||||

| в лошадях | 2 | 4 | 6—8 | _ | _ | _ | — |

| двигателя (действит. л. с.) . . . - | — | — | 6—8 | 10—12 | 12—15 | 15—20 | 35—45 |

| Потребное количество обслуживающего персонала без подвозки снопов | 6 | 8 | 20 | 25 | 25 | 30 | 13 |

Самоподаватель может быть оставлен или снят в случае, если при обмолоте подсолнечника со стеблями самоподаватель не справляется с работой. В последнем случае подача ведется вручную непосредственно в барабан. Барабан остается без изменений. В целях предупреждения лущения и лучшего вымолачивания зерна число оборотов барабана сокращается до 530 в минуту. Это достигается установкой на валы шкивов большего диаметра.

Таблица 2. — Размеры шкивов молотилок.

| Шкивы | Диаметр шкивов (мм) | |

| для обмолота подсолнечника и бобовых | для обмолота хлеба | |

| Главный

Двухступенчатый: |

455 | 210 |

| для трясильного вала | 210 | 100 |

| для 1-й очистки | 400 | 185 |

| Соломотрясный | 221 | 102 |

| Шасталки | 380 | 175 |

| Примечание. Диаметры шкивов рассчитаны для молотьбы с тракторами СТЗ, ХТЗ | ||

Скорость движения и вращения других органов при таком оборудовании шкивами сохраняются так же, как и при молотьбе зерновых, чем обеспечивается нормальная работа их. Для подсолнечника же, чтобы избежать дробления семян и увеличить производительность, верхняя секция деки заменяется деревянной, а нижняя обшивается листовым железом и шарнирно соединяется с верхней. В 1-й веялке зерновое решето берется с отверстиями в 11 —13 миллиметров, подсевное решето с отверстиями в 2 миллиметров. Шасталка из работы выключается, и зерно элеватором подается прямо во 2-ю очистку. Во 2-й очистке ставится 2 зерновых решета с отверстиями от 8 до 12 миллиметров. Сортировальный цилиндр из работы выключается. Производительность М. в 1 час: зерна бобовых—до 600 килограмм и подсолнечника—до 700 килограмм.

Обмолот клевера, люцерны и других семян, требующих последующего перетирания головок, производится молотилками МК-1 100 со следующими дополнительными рабочими органами: 1) терочным барабаном, устанавливаемым на верху М., 2) добавочными ситами соответствующих размеров, 3) шнеком для приема и подачи пыжины с 1-й очистки в воздушную швырялку, 4) воздушной швырялкой (вентилятор и трубопровод) для подачи пыжины в терочный барабан.

Обмолот риса производится только на молотилках АМ-710 путем оборудования их видоизмененным барабаном меньшего диаметра (600 миллиметров), причем число оборотов его снижается до 860 в минут Число оборотов валов других органов М. остается прежним с установкой (для работы М. от трактора СТЗ, ХТЗ) главного шкива, диаметром в 280 миллиметров. Зубья барабана устанавливаются реже (60 вместо 92), но размещение их сохраняется по винтовой линии. Дека имеет специальный набор из 7 секций: 1) 3 чугунные секции с зубьями, 2) 1 секция ре-шотчатая, 3) 1 секция штампованная глухая, 4) 1 штампованная с круглыми дырами в 12 миллиметров и 5) 1 штампованная с продолговатыми дырами 10x40 миллиметров. Производительность М. с приспособлением, по данным Черкесского рисосов-хоза, колеблется от 1,8 до 2,1 тонна в 1 час. Потери зерна до 2%.

Производительность зерновых М. зависит от их конструктивных особенностей, правильности регулировки числа обслуживающего персонала и от урожайности и свойств обмолачиваемых культур. Просо, овес и ячмень обмолачиваются легче, чем рожь и пшеница, и дают больший вымолот. Пшеницы твердые вымолачиваются труднее мягких. При больших колебаниях выхода зерна в отдельные годы общая масса урожая (солома и зерно) меняется в меньших пределах. В силу этого рабочие органы М. при обработке хлебной массы с различной урожайностью зерна совершают работу почти одинаковой напряженности и продолжительности. Исходя из этого, более правилен метод (проф. В. Гана и К. Дебу) установления норм производительности М. по числу снопов или весу массы хлеба. При этом учитывается количество снопов или копен, прошедших через М. в единицу времени при непрерывной подаче, с учетом, что сноп машинной вязки весит около 6 килограмм, ручной 8 килограмм и вес зерна составляет около 30% веса снопа. Полная производительность молотилки находится в прямой зависимости от полноты ее обслуживания.

Неполное укомплектование рабочей силой во время работы М. ведет к резкому падению ее выработки. Проф. В. Ган приводит след, данные о темпах подачи снопов в М. (в минуту): обычная подача—8—9, хорошая подача—12, увеличенная—14—16 и быстрая подача—20— 21. Поэтому у самой ответственной части М. (барабана) должны быть наиболее квалифицированные рабочие, обеспечивающие непрерывную и полную подачу массы в барабан.

Таблица 3. — Размещение рабочей силы по отдельным операциям молотьбы.

| Обслуживающий персонал | Марки молотилок | ||

| МО-900 | МК-1 100 | АМ-710 | |

| Машинист. | 1 | 1 | 1 |

| На развязке снопов | 4 | 5 | — |

| На подаче снопов в барабан | 2 | 1 | 2 |

| На уборке и транспортировке половы и сбоины | 6 | 7 | 5 |

| У выхода соломы, на укладке ее | 8 | 11 | 1 |

| У выхода зерна | 3 | 3 | 2 |

| На транспортировке зерна | 1 | 2 | 2 |

| Итого | 25 | 30 , | 1 13 |

| Лошадей для обслуживания процессов кроме подвозки снопов

1 |

6 | 8 | 6 |

Производительность М. находится в тесной зависимости от размеров барабана (гл. обр. его длины), в соответствии с размерами которого конструируются и другие вспомогательные органы (грохот, очистка, соломотряс и так далее).

Потери зерна при обмолоте М. происходят от различных причин. Наиболее часто повторяющиеся случаи потерь—дробление зерна барабаном. В этом случае зерно теряет большую долю своей хоз. ценности и требует дополнительных операций для его отделения. Причиной дробления может быть: 1) неправильная установка деки—чрезмерное ее приближение к барабану, 2) увеличенное против нормального число оборотов барабана, 3) несимметричность боковых зазоров между зубьями деки и барабана, 4) продольная «игра» вала барабана, 5) излишнее число рядков зубьев в деке. Выход необмолоченного колоса в солому происходит, когда: 1) дека недостаточно подтянута к барабану, 2) число оборотов барабана недостаточно, 3) в барабане или деке нехватает зубьев, 4) зубья барабана и деки сильно сработались. Т. о. 2 вида потерь—дробление зерна и выход необмолоченного колоса в солому—полностью связаны с работой молотильного аппарата. Устранение указанных причин устранит и потери. Попадание зерна в солому чаще всего бывает при обмолоте многосоломистого и засоренного хлеба, когда работа соломотряса проходит ненормально: снижается число оборотов вала, неравномерно (по ширине) продвигается и скопляется на нем ворох, неправильно работают фартуки, соломоотбойник и так далее. Ворох, поступивший из молотильного аппарата, в силу указанных причин недостаточно протряхивается, и зерно сходит с соломотряса вместе с соломой. Устранение этого недочета достигается горизонтальной установкой М., правильной установкой фартуков и нормальным натяжением ремней соломотрясного вала, уменьшением подачи хлеба в барабан. Часты случаи выхода зерна с грохота М. вместе со сбоиной. Причины: забивание его отверстий, слабые качания, неправильное направление тока воздуха, обильная подача массы на его поверхность, неравномерные скопления массы на отдельных участках грохота. Все это можно устранить горизонтальной установкой молотилки, регулированием размаха качаний грохота, силы дутья вентилятора 1-й очистки с помощью направляющего клапана и регулированием величины отверстий грохота. Потери от неправильного наклона и подбора сит, а также от сильного дутья вентилятора 1-й очистки легко устранимы регулировкой очистки.

Однако при соблюдении всех предупредительных мер полностью избежать потери в М. не удается в виду несовершенства их конструкций и различного состояния и свойств хлеба. Допустимым пределом потерь можно считать: 1) дробление зерна—2—3%, 2) необмолоченный колос—0,5—0,6%, 3) отход зерна в солому— 0,1—0,2%, 4) отход зерна в сбоину—0,05—0,1 %, 5) отход зерна в полову—0,1—0,2%; всего потерь (без дробления)—от 0,75до1,1%от всего вымолоченного зерна.

Кукурузные М. выделяют зерно из початков, очищенных от оболочки (рубашки). Выделение зерна из початков производится (в отличие от зерновых М.) незадолго перед использованием его для посева или других целей (смотрите Кукуруза). В с х-ве СССР имеют распространение 2 типа кукурузных М.: простые ручные М. (лущилки) и сложные М. (шеллеры) механического привода. Ручная простейшая лущилка состоит из чугунного вращающегося на горизонтальной оси диска с шипами и конусообразной воронки, прилегающей к нему.

Рисунок 14.

Сторона воронки, прилегающая к диску, открыта. В воронку помещается початок, диск с помощью пружины прижимается к нему. При вращении рукоятки, сидящей на одной оси с диском, шипы диска отделяют зерно от початка; початок, оборачиваясь вокруг своей оси, проходит по воронке вниз и, освободившись от зерна, выходит из воронки. Сложная кукурузная М. завода «Красный Аксай» (рисунок 11) кроме обмолота зерна из початков производит и первичную очистку его. Она имеет бильный барабан длиною 585 миллиметров, планчатый транспортер-элеватор, грохот и 1 очистку (веялку). Початки вручную засыпаются в приемный ковш 2 (рисунок 12) и из него планчатым элеватором 1, заключенным в кожух 3, поднимаются к молотильному барабану. Бильный барабан 17 с 8 рифлеными билами 16, охваченный решотчатой декой 15, выделяет зерно из початка. Из-под барабана масса поступает на ступенчатый грохот 13, состоящий из 5 пробивных решот с круглыми отверстиями. Грохот подвешен на 4 пружинах 14 и шатуном 5 от коленчатого вала 4 приводится в возвратно-поступательное движение. В силу этого движения поступившая с барабана масса перемещается по грохоту к передней части М. Освобожденные от зерна стержни сходят с грохота, а зерно вместе с половой и мелкими примесями проваливается через решота грохота и по скатной доске 12 попадает на качающееся решето 10 веялки. Полова и примеси на решете веялки отделяются вентилятором 7 с четырехлопастным крылачом 6, а зерно, пройдя через отверстие решета, по скатной доске 9 направляется в правый или левый выходной лоток 8 молотилки. Это достигается соответствующим регулированием наклона скатной доски. Потери легкого зерна предупреждаются щитом 11. М. приводится в движение от двигателя и требует мощности 12 л. с.

Рисунок 12. Продольный разрез кукурузной молотилки.

На валу барабана М. имеется двухступенчатый шкив с диаметром: 1) в 480 миллиметров для работы с трактором ФП, СТЗ, ХТЗ и 2) в 270 миллиметров для работы от локомобиля. Элеватор, коленчатый вал и вентилятор М. приводятся в движение от вала барабана через систему прямых и перекрестных ременных передач. Нормальная работа М. происходит при числе оборотов барабана не более 500 в 1 минут При увеличении числа оборотов увеличивается дробление зерна. Производительность М. варьирует от 2,4 до 5 тонн в 1 час и зависит от влажности зерна, интенсивности подачи и регулировки числа оборотов барабана и расстояния между ним и декой. М. обслуживают 5 чел.

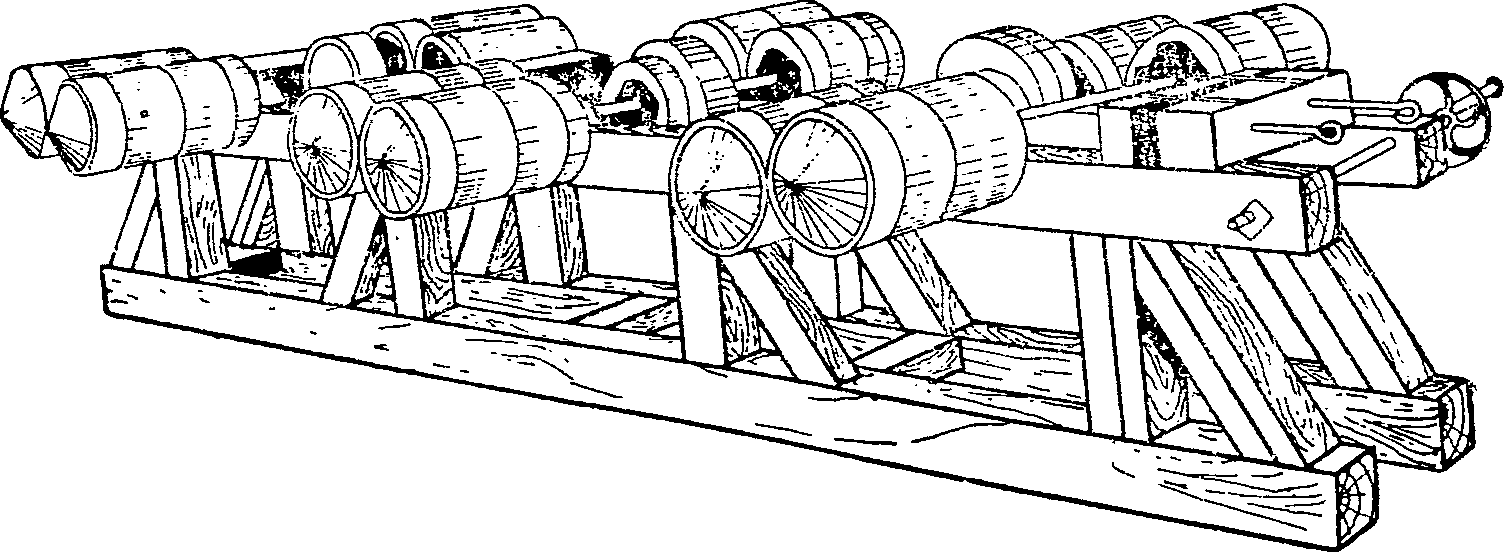

Льняная М. Эдди (рисунок 13) выделяет семена льна из коробочек посредством плющения их между 2 вращающимися гладкими деревянными барабанами. Простейшая М. состоит из 2 пар барабанов; на деревянной раме ее в горизонтальной плоскости монтируются в подшипниках 2 параллельных металлических вала. - На концах каждого вала укрепляются гладкие деревянные барабаны диаметром 250 миллиметров и длиною 400 миллиметров. Барабаны составляются из отдельных дисков, чаще из 6. На одном из валов между барабанами ставится шкив, вращающий их ременной передачей от двигателя. Барабаны 2-го вала плотно прилегают к барабанам 1-го (ведущего) вала и силой трения приводятся во взаимно противоположное вращательное движение. Плотное соприкосновение барабанов осуществляется перестановкой подвижных подшипников ведомого вала; для надежности и постоянства соприкосновения ставится нажимная пружина, регулируемая винтом. М. часто объединяются в один агрегат из нескольких машин по 6—12 пар барабанов; валы в этом случае оборудуются шкивами для передачи движения с одной пары валов на другую^ рядом расположенную. Для обмолота коробочек льна рабочий пропускает вершину неразвязанного снопа между вращающимися барабанами. Головки раздавливаются барабанами, и семена льна вместе с половой падают на пол. Для полноты вымолота сноп в зависимости от сухости коробочек пропускают несколько раз между барабанами. Полученный ворох нуждается в дальнейшей обработке, и для этого его пропускают через веялку, льнотерку, сортировку, льноочиститель и льняной триер. После этих операций семена льна освобождаются от всех примесей и приобретают качество товарного и посевного материала. Полнота обмолота льна достигается увеличением числа оборотов барабанов. По данным ВНИИЛ (Всесоюзный научно-исследовательский ин-т льноводства) чистота обмолота была при 200 оборотах 90,6%, при 320— 96,6% и при 455—97,2%. При увеличении числа оборотов наблюдается обратная зависимость в потерях технической длины стеблей льна и повреждаемости семян.

Влажность коробочек льна существенно влияет на степень обмолота и на техническую длину стеблей: чистота обмолота уменьшается на 5,6% при влажности до 24%. Выделенных семян при обмолоте влажного льна получается 59% против 75% при обмолоте сухого. Обрывы стеблей у влажного льна доходят до 13% против 9% у сухого.

Таблица 4.

| Число оборотов | Потери технич. длины стеблей льна (в %) | Повреждение семян (в %) |

| 200 | 4,34 | 0,22 |

| 400 | 9,91 | 0,43 |

Производительность молотилок Эдди при 6 парах барабанов колеблется от 9 до 12 тонны льносоломы за 10 час. работы. На обслуживание требуется 12 чел., из них 6 работают у барабанов и 6—на подаче и относке снопов и на уборке вороха. Для 6-парной барабанной М. требуется мощность привода в 3—4 л. с.

Рмс. 13.

Установка, регулировка и уход. В целях полноты использования рабочего времени и рабочей силы М. как правило должны устанавливаться вблизи производственных участков х-ва, откуда поступает хлеб для обмолота. М. должна устанавливаться под некоторым углом к преобладающему во время молотьбы ветру с тем, чтобы не затруднять выхода сбоины и половы из нее, а также с целью отвести дым и искры от хлеба в случае работы М. от локомобиля. Исправная работа соломотряса, грохота и очистки, а также и работа барабана может быть только в том случае, когда М. установлена горизонтально, что достигается поверкой ее положения с помощью уровня по валу барабана и долевым брусьям. При установке М. в поле, на выравненном месте, для предупреждения сдвига ее во время работы М. укрепляется тормозными колодками и креплением передка. Тормозные колодки стягиваются так, чтобы колеса М. опирались на них. Наружные края шкивов двигателя и М. должны быть на одной линии без перекосов. Соотношение диаметров шкивов должно быть таким, чтобы барабан давал необходимое число оборотов. Барабан должен быть отбалансирован и правильно установлен относительно деки. При средней засоренности и сухости хлеба расстояние между барабаном и декой должно быть в передней части (при входе снопов) около 25 миллиметров и в задней— S—10 миллиметров. Окончательная регулировка производится при пробном обмолоте. При наматывании соломы на барабан или выбрасывании ее к подавальщику фартуки поднимаются, при выбрасывании же зерна за соломотряс—опускаются. Сила тока воздуха от вентиляторов регулируется заслонками. При сухом хлебе больше ветра направлять под грохот и меньше под мякинное решето, при влажном — наоборот. Размеры отверстий сит для очисток должны подбираться в соответствии с обмолачиваемой культурой. Подача в барабан должна быть непрерывной и постоянной. Во все время работ периодически должна производиться проверка креплений зубьев барабана, натяжения ремней, нагрева подшипников и периодическая Смазка. П. Калашников.

Лит.: Вейс Ю., Курс с.-х. машиноведения, М.—Л., 1 932; Ган В., Локомобиль и молотилка, М.—Л., 1925; Дебу К., Сельскохозяйственное машиноведения, М.— Л., 1929; Жданов Б., Молотилки сложные. Устройство, установка в работу и регулировка их, М., 19 34; КапорулинК.и Соминич Н., С.-х. машиныи орудия тракторной тяги, М., 19 32; Шиловский К., Американская сложная молотилка «Адванс-Румели», М., 1 931.