> Техника, страница 6 > Автогенная сварка

> Техника, страница 6 > Автогенная сварка

Автогенная сварка

Автогенная сварка, горячее соединение двух частей металла за счет собственного материала или материала, прибавляемого извне, путем сплавления концентрированным пламенем, без применения меха-нич. усилия. При А. с. необходимое нагревание и расплавление свариваемого места и присаживаемого материала достигается сжиганием различных газов-горючих в струе кислорода. В зависимости от газа-горю-чего различают следующие виды А. с.: 1) ацетилено-кислородная сварка, 2) водо-родо-кислородная сварка, 3) блаугазо-кислородная сварка, 4) бензольно-бензино-кислородная сварка, 5) сварка светильным газом в струе кислорода, 6) сварка одноатомным водородом. Помещенная на ст. 97—98 таблица характеризует различные виды сварки.

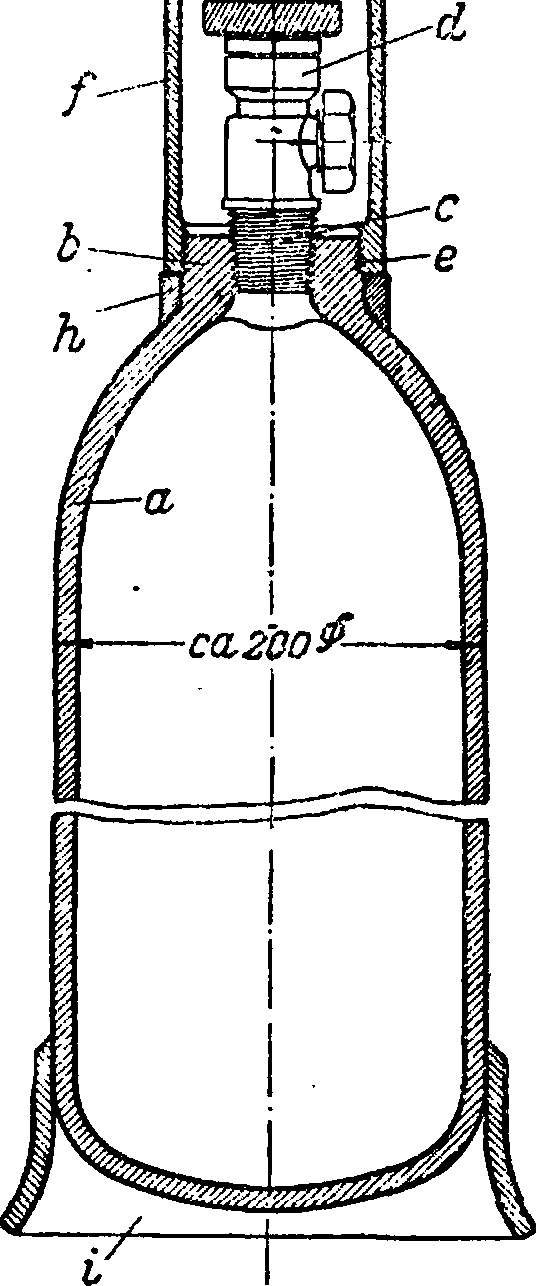

Кислород. Степень хим. чистоты применяемого для сварки кислорода должен быть не ниже 98%. Применение кислорода плохого качества значительно ухудшает качество сваренного шва и увеличивает время работы. Кислород хранится в стальных баллонах (бутылях) под давлением 125 — 150 atm. Баллоны представляют собою цельнотянутые стальные трубы с одним донышком и горловиной, с ввернутым в нее вентилем (фигура 1 и 2). Водяная емкость баллона: 5, 10, 30, 40 и 50 л. Газовая емкость: 0,75—7,50 м3 свободного газа (приведенного к 1 atm).

Кислородные баллоны снабжаются в верхней своей части надписью

| С 1 | указанием | пробного | давления | (225 | ||

| 250 | atm), | допускаемого | давления | (125 | ||

| ,СХ1 | э д газ | а н а | 1 метров р е з | к и. | ||

| 25 | 50 | 100 | 150 | 200 | 250 | О

О со |

| 310 | 600 | 1 350 | 2 300 3 | 350 | 4 400 | 5 800 |

| 28 | 45 | 80 | 100 | 135 | 180 | 250 |

| 130 | 200 | 335 | 380 | 425 | 500 | 750 |

| 32 | 45 | 80 | 120 | 160 | 210 | 250 |

| 5 | 6 | 6 | 9 | И | 13 | 15 |

| 3,5 | 4,75 | 8 | 10,5 | 12 | 12,7 | 13 |

150 atm), даты последнего испытания и водяной емкости баллона в л. Единицей измерения газовой емкости служит 1 л или 1 ж3

|

Род горючего газа или сварки |

Ацетилен или диссугаз | Водород | Блаугаз | „ Светильный Бензол газ | |

| Температура сварочного пламени | 3 600—4 000 | 2 000 | 2 300 | 2 700 | 1 800 |

| Предельные размеры толщины свариваемого железа (листов) | 0,2—40 миллиметров | 0,2—8 миллиметров | 0,2—10 .Aut | 0,2—12 миллиметров | 0,2—6 миллиметров |

| Основные металлы и сплавы, поддающиеся сварке | Железо, сталь, стальное литье, чугун, ковкий чугун, медь, латунь, бронза, алюминий и его сплавы, цинк, свинец, никель | ||||

кислорода при р=1 atm. Газовая емкость кислородного баллона определяется умножением водяной емкости его на давление газа по манометру в atm. Кислородные баллоны, для отличия от водородных и ацетиленовых, окрашиваются в синюю краску. Бутылочный вентиль кислородного баллона снабжен правой нарезкой — на штуцере для ма-нодетандера (смотрите) и левой—для водородных баллонов. Кислородные баллоны требуют большой осторожности в обращении с собой; бутыли, а также весь сварочный инструмент необходимо предохранять от соприкосновения с жиром,

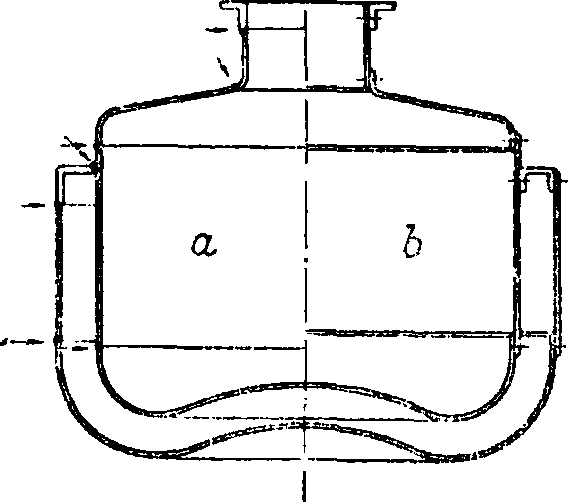

маслом. Эти веще ства дают моментальное возгорание в кислороде, с большим выделением тепла, вследствие чего может произойти баллона. Бутыли со всякого рода Фигура 1. Разрез стального газом Следует дер-баллона: а—стальная тру- жать вдали от оча-

ба, Ь горловина, с е— рпд тепла и порпо-

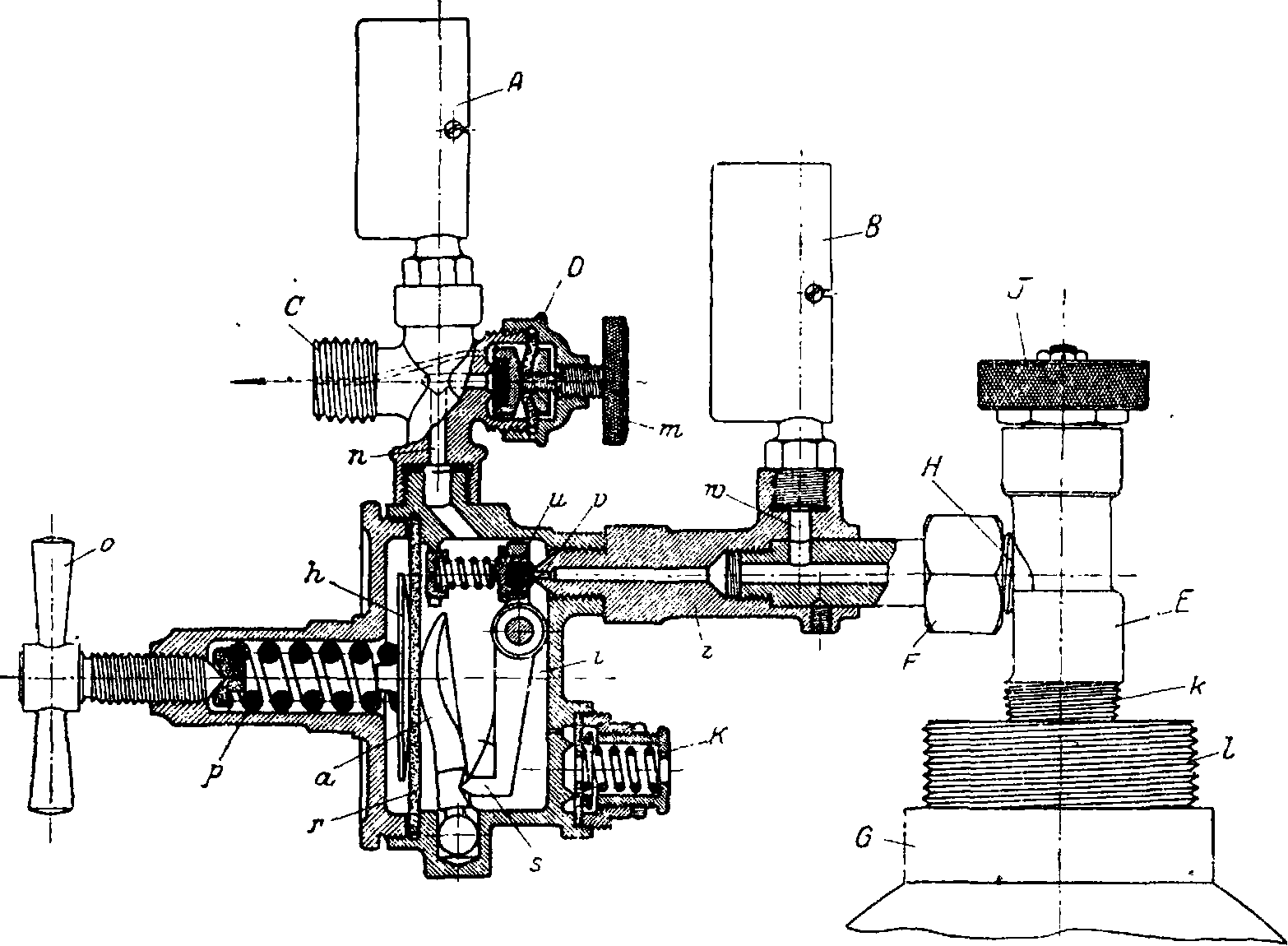

газовая нарезка, d — бу- 1ий Ά приди тылочный вентиль (мате- хранять ОТ ТОЛЧКОВ риал — пресованная ла- и ударов. Открытие клашн/ь“крТДаьное вентиля для выпус-кольцо, i — пята. ка газа должно производить медленно: быстрое открытие может вызвать возгорание прокладок вентиля и манодетандера. Пределы рабочего давления кислорода 0,2—3,5 atm. Редуцирование газа производится специальным сварочным редуктором, или манодетандером, устройство которого показано на фигуре 3 (ст. 99). Для пуска в ход и эксплуатации баллона следует:

1) перед открытием бутылочного вентиля повернуть регулирующий винт до момента нажатия пружины; 2) медленно открыть бутылочный вентиль; 3) открыть дросселькла-пан манодетандера; 4) установить рабочее давление;5) при коротком перерыве в работе,

т. 9. т. I.

закрыть дроссельклапан; 6) при длительном перерыве закрыть бутылочный вентиль и ослабить регулирующий винт; 7) остерегаться масла и жира; 8) замерзший вентиль отогревать горячей водой (на фигура 4 изображено приспособление для предохранения от замерзания — конструкции германского завода Drager-Werke).

Ацетилен, принципы получения его и аппараты. Наиболее широкое применение в автогенном деле имеет ацетилен (смотрите) С2Н2, который получается в результате реакции:

СаС2 + 2Н20 =

карбид вода кальция

64 в ч. 36 в ч.

Са(ОН)2 + С2Н2

гашеная ацетилен известь

74 в ч. 26 в ч.

По этой формуле из 1 килограмм чистого карбида получается 340 л ацетилена при 1,15 килограмм ила (шлама). Практически 1 килограмм карбида дает 250—300 л ацетилена, или 4 килограмма карбида дают 1 м8 ацетилена. На практике для разложения 1 килограмм кар- а-бида требуется 10 л воды, что объясняет- Ь ся необходимостью предохранить газ от перегревания и вместе с тем избежать ухудшения качества сваренного шва.Предельная t° воды в ацетиленовых аппаратах 40—50°. Наиболее ходовая грануляция карбида 20—

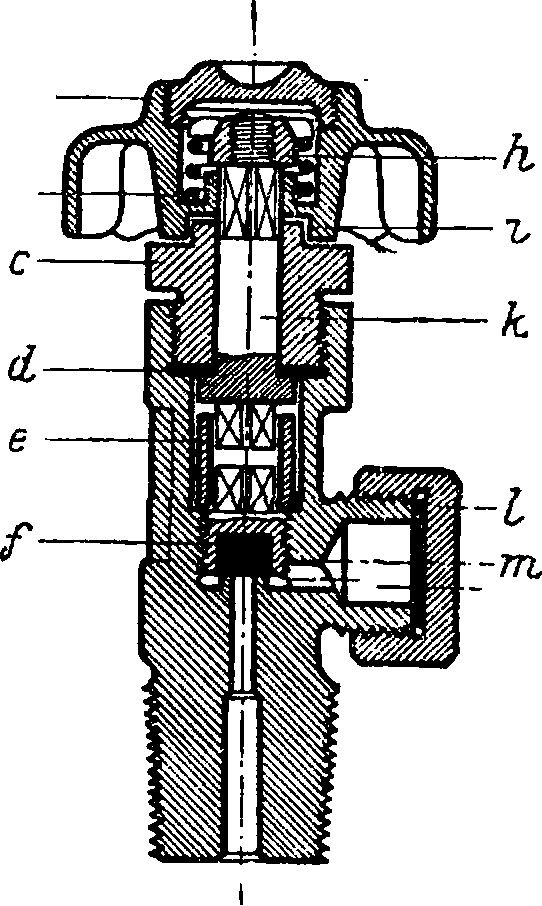

50 миллиметров. Наличие карбидной пыли может вызвать аппарата и значительно понижает газопроиз- Фигура 2. Вентиль баллона

водительность кускового карбида. Аце-

в разрезе: а—маховичок, Ь — пружина, с — гайка, d—прокладка, е—муфта,

тилен под давлением /—уплотняющ. проклад ка, k — верхний шпиндель, I — колпачковая гайка, т—манодетандер, г — выступ. выше 2 atm и смесь ацетилена с воздухом при содержании в смеси от 3 до 65% ацетилена также легко ается; эта смесь самовозгорается при 400—450°. Промышленный ацетилен содержит сернистый водород, фосфористый водород, аммиак и кремнистый водород — вредные для качества сварки примеси. Все они, за исключением фосфористого водорода, удаляются из газа

4

промывкой в холодной воде. Для окисления фосфористого водорода применяются соединения хрома и хлора или патентованный

аппаратах. Все ацетиленовые аппараты делятся на две группы: а) система «карбид в воду» и б) система «вода в карбид». Аппарат для получения ацетилена, основанный на принципе «вода в карбид», представляет ци-

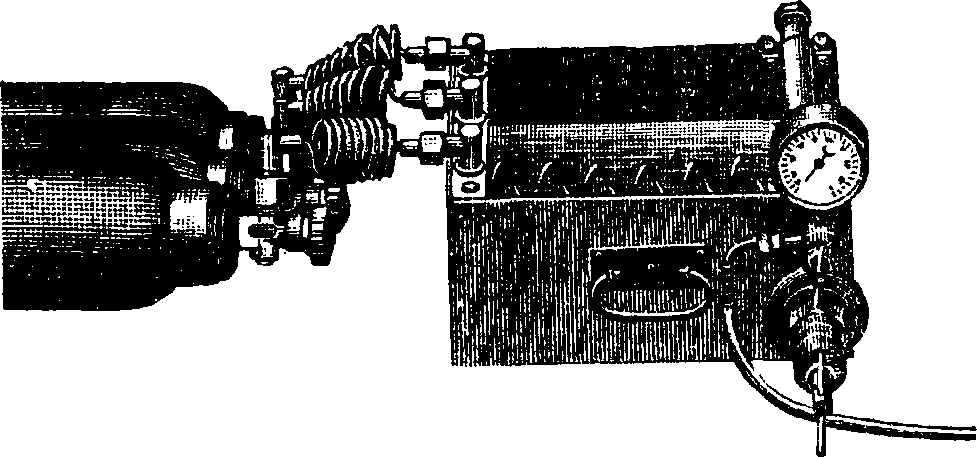

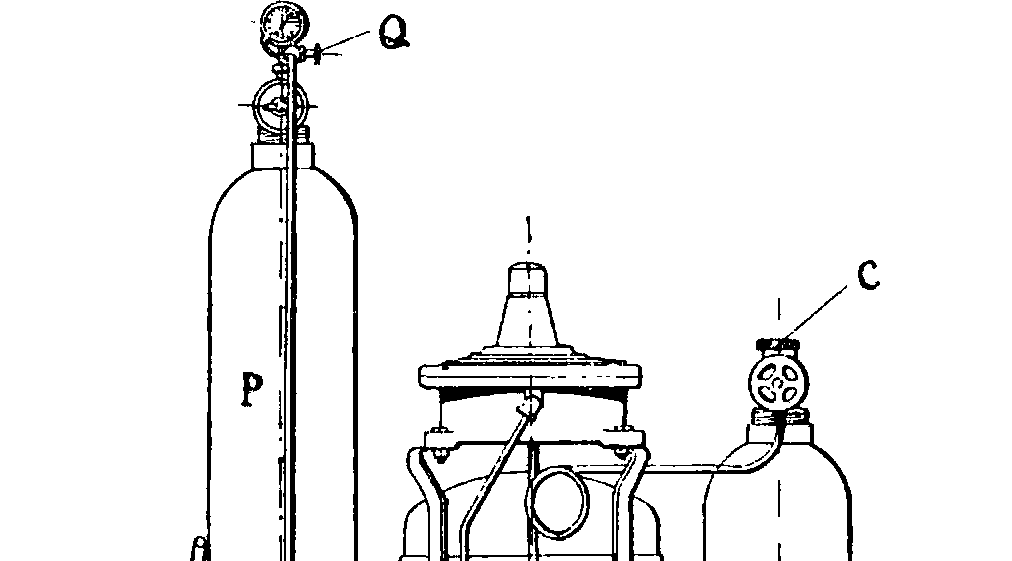

Фигура 3. Манодетандер для водорода и кислорода: А — рабочий манометр, a, s — система рычагов, В — манометр, показывающий давление баллона, С — штуцер для кислородного рукава, D— дроссель-клапан, Е — бутылочный вентиль, F — колпачковая гайка, G — головка баллона, Н — штуцер вентиля, h — нажимная тарелка, J — маховичок, г — корпус манодетандера, К—предохранительный клапан, /г, I — газ. резьба вентиля баллона, η — канал к рабочему манометру, о — регулирующий винт, р — пружина, г — резиновая мембрана, и — клапан из твердой резины, « — выходное отверстие, w — капал к манометру баллона, ζ—соединительная трубка.

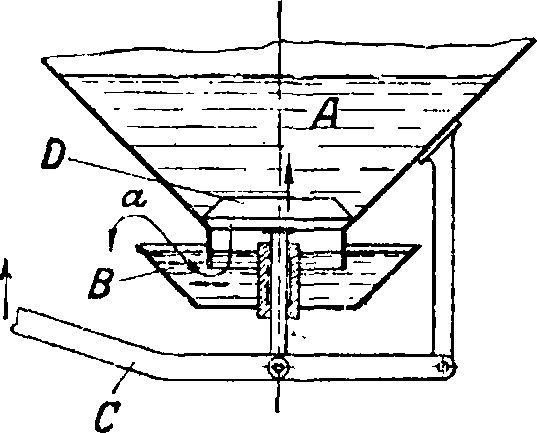

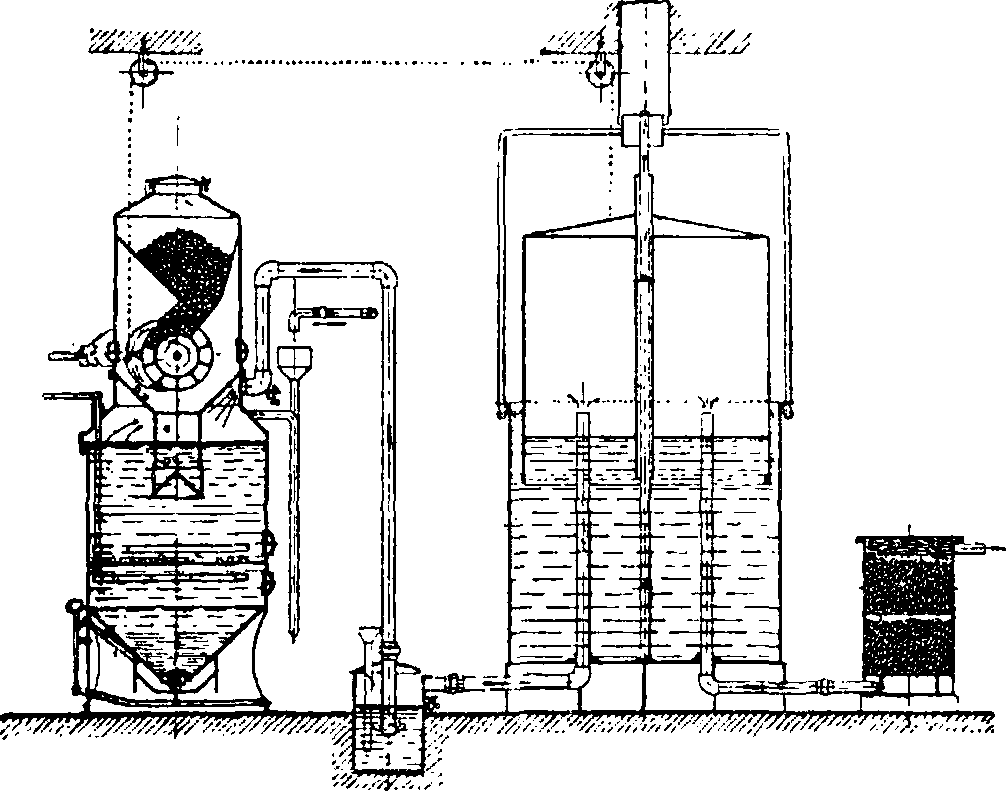

Фигура 6. Приспособление для спуска известкового шлама (спускной клапан): А—нижняя часть ацетил, аппарата, В—воронка, С— рычаг для подъема и опускания клапана, а—направление движения спускания ила, D—клапан. линдрическии сосуд, в нижней части которого расположены две реторты для загрузки карбида, вода подводится к ретортам. Фигура 5 изображает стационарный аппарат, построенный по принци-’ пу «карбид в воду». Из загрузочной коробки, по-

препарат гератол и прочие Для очистки 20 Λΐ8 ацетилена требуется 1 килограмм гератола.

Фигура 4. Подогреватель.

Ацетиленовые аппараты. Ацетилен добывается в особого рода генераторах подвижного типа и стационарных

Фигура 5. Схема ацетиленового аппарата.

Ж

мощью механизма подачи и барабана, карбид попадает через трубу на решетку водяной камеры генератора, где разлагается. Образующийся газ по трубе и через водяной очиститель попадает в газгольдер, откуда по трубопроводу, через очиститель и водяной затвор, направляется к месту работы. |

Аппарат указанной конструкции имеет большой кпд при условии параллельной работы 2 генераторов и является в настоящее время наиболее совершенной конструкцией для больших сварочных мастер ских.

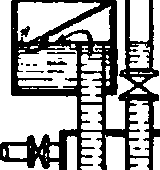

Аппарат этот воздухонепроницаем призагрузкекарбида, спуске ила, наливе воды и прочие На фигуре 6 изображен воздухонепроницаемый спускной клапан д^ля шлама. Во- Фиг Схема водяного за-ДЯНОИ очиститель твора: слева—в состоянии

Служит ДЛЯ ОЧИ- нормальной работы, спра-

СТки сытюго апети в случае обратного удара ыки сырою ацыи ( ах и ВСПышках).

лена от примесеи.

Построен он по принципу водяного затвора. Водяной затвор (фигура 7) должен быть обязательно установлен на каждом сварочном посту и аппарате. От ухода за ним зависит безопасность сварочных работ.

ш

«К Sit

Λ

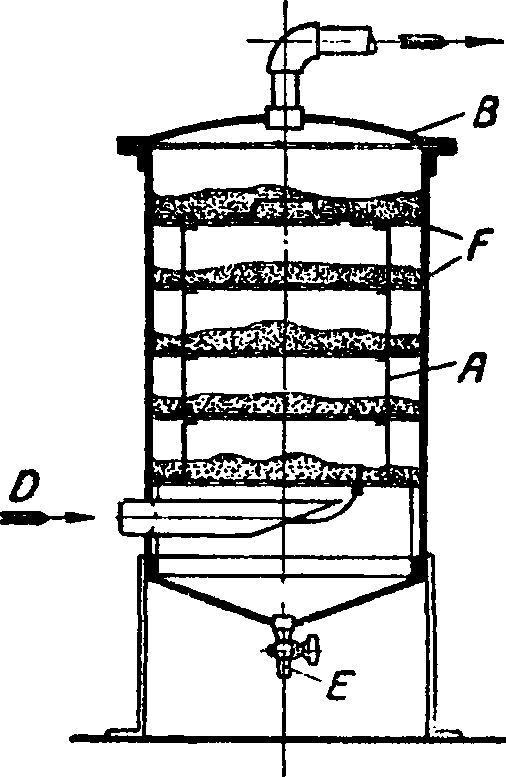

Фигура 8. Химический очиститель с порошкообразной массой: А — стойка железная, В — крышка, С-выпуск газа, D—впуск газа, Е — спуск конденсата, F — решетка.

Химический очиститель и осушитель (фигура 8). На решетках F помещают известь, кокс, гератол — все с прослойками ваты.

С Ацетилен, получаемый из аппаратов-, генераторов, имеет давление в 50 — 200 миллиметров водяного столба.

Ацетилен под давлением. В практике автогенного дела применяют также ацетилен под высоким давлением, до 20 atm. Ацетилен под давлением, или диссугаз (смотрите), поступает в продажу в стальных баллонах. В виду большой опасности, представляемой ацетиленом под давлением, его растворяют в ацетоне. Баллон заполняется на 25% своего объёма инфузорной землей, на 40% ацетоном. Приблизительный подсчет газовой емкости ацетиленового баллона производится умножением водяной емкости баллона в л на давление газа в atm и на постоянное число 10. Точный подсчет рекомендуется производить по весу газа. Уд. в его 1,16. Растворенный в ацетоне ацетилен относительно безопасен в обращении; даже в случае вспышки газа, выходящего из баллона, а ожидать не приходится, если немедленно закрыть бутылочный вентиль металлического баллона.

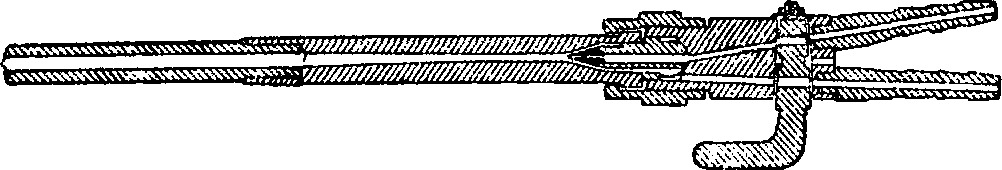

Горелки и шла и г и. Основным инструментом сварщика является сварочная горелка, которая должна удовлетворять требованиям: 1) безопасности, 2) экономичности, 3) регулируемости,

4) минимального веса. По средней трубке горелки течет кислород и силой инжекции сопла засасывает горючий газ из наружной трубки. На фигуре 9 изображен разрез ацетилено-кислородной горелки.

Сварочное пламя. Температура сварочного пламени (восстановительная зола) равна 3 000—3 500°. В горелку кислород и ацетилен поступают по резиновым шлангам диаметром 7—9 миллиметров для горючего газа и 8—10 миллиметров для кислорода. Схема личество раскаленных частиц металла, могущих произвести ожоги лица и одежды работникрв. При А. с. медных сплавов — бронзы, латуни, фосфористой бронзы — происходит выделение паров цинка, сернистых газов, окиси углерода, отравляющих воздух и вредно действующих на здоровье рабочих. Для предотвращения вредных последствий работы по автогенной сварке необходимы тщательная вентиляция рабочих помещений и снабжение работников специальной одеждой и очками.

Сварка различных металлов. Во всех случаях сварки необходимо, для заполнения и усиления шва, применять припой или сварочную проволоку одинакового с основным материалом качества. Так, для железа, стали и стального литья применяют мягкую малоуглеродистую, чистую от вредных примесей железную проволоку диам. γ2—6 миллиметров. Рекомендуется применение шведской проволоки. Ее анализ: С—0,08%,Р—0,06%, Мп—0,02%,S—0,006%, Si—0,01%. Для сварки чугуна применяют сильнокремнистый чугун, отлитый в бруски диам. 3—20 миллиметров. Для сварки красной меди находит применение электролитическая проволока и специальные npHnoH(Kanzlerdraht). Для сварки различных сплавов меди применяют проволоку тех же составов, что и

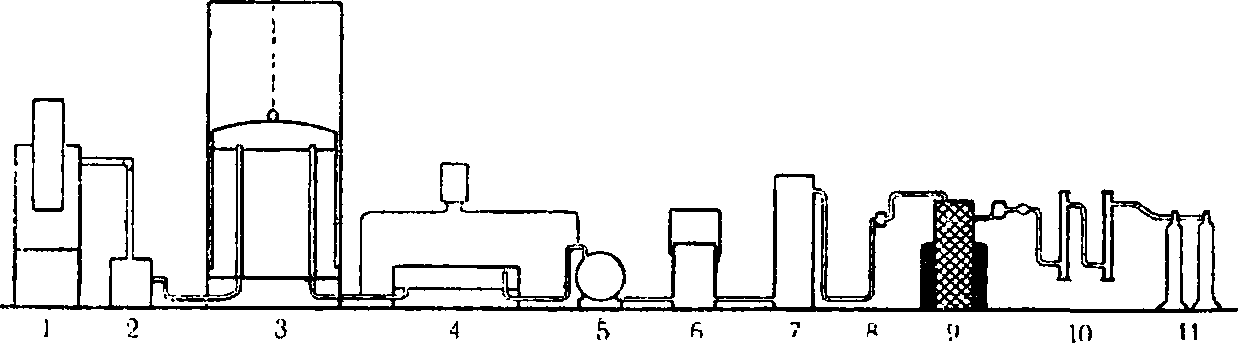

Фигура 10. Схема расположения стационарной ацетилено-кислородной установгш: i—генератор, 2—газопромыватель, з — газгольдер, 4—прибор для очистки газа и манометр, 5—газометр, 6—водяной предохранитель, 7—сушилка, 8—фильтр для газа, 9—компрессор. 10—маслоотделитель, 11 — бутыли для наполнения. основной материал. Алюминий сваривается чистой алюминиевой проволокой. В целях предупреждения окисления места сварки необходимо образование в процессе сварки легкоплавких шлаков, которые появляются

Фигура 9. Разрез ацетилено-кислородной горелки. стационарного ацетилено-кислородного устройства дана на фигуре 10. Сварочное пламя своей яркостью и благодаря наличию значительного количества ультрафиолетовых лучей ослепляюще действует на органы зрения рабочих. При А. с., а в особенности при автогенной резке металлов, от свариваемого предмета отделяется большое ко

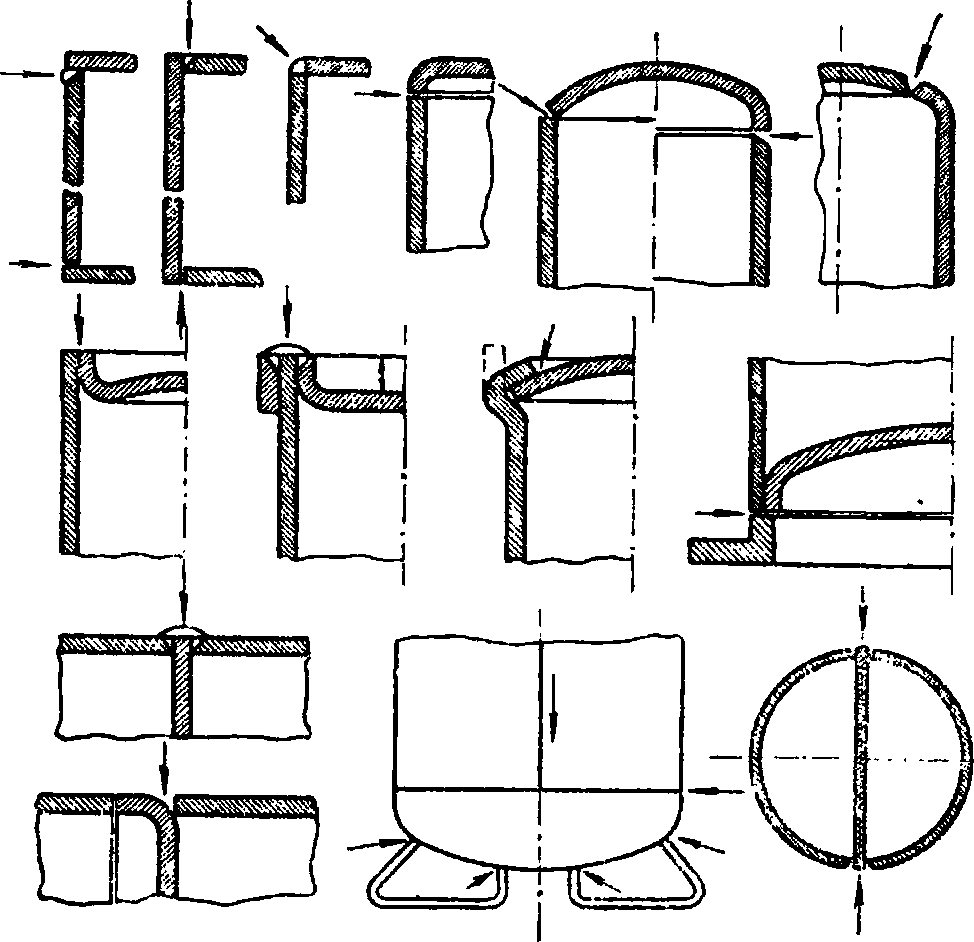

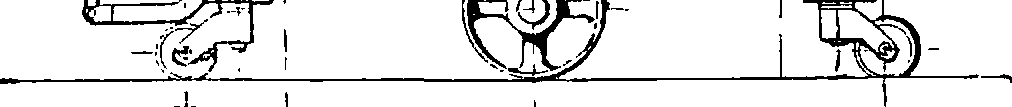

Фигура 11. Сварка днищ и перегородок. (Стрелки показывают места сварки.)

лишь в присутствии соответствующих флюсов— сварочных порошков. Практика сварочного дела знает следующие сварочные порошки: 1) для чугуна — обезвоженная

бура; 2) для красной меди и ее сплавов—обезвоженная бура и специальный сварочный порошок состава: Na2B4O7-10H2O— 23,4%; Na2HP04.12H20—17,2%; Na2C03·

10Н2О — 53-8%; NaCl — 5,6%; 3) для алюминия сварочный порошок состава: КС1 — 45%; NaCl-30%; LiCl-15%; KF —7%; NaHS04 — 3%.

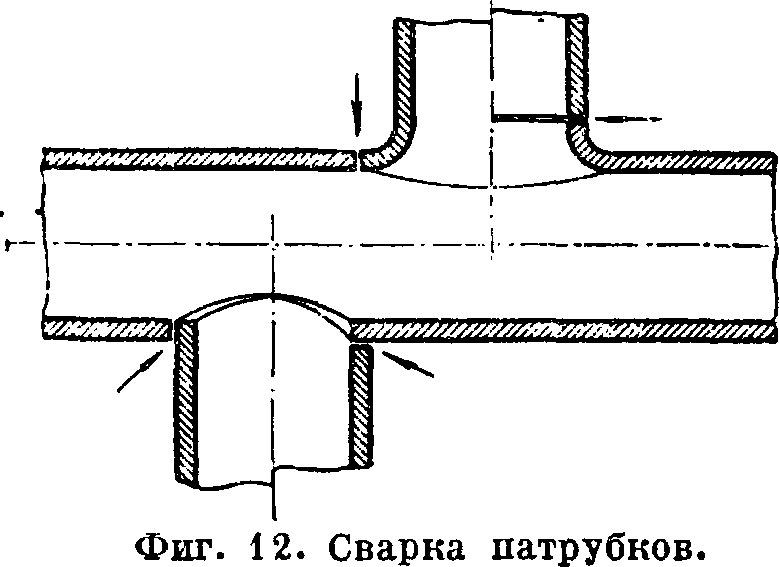

Механические качества шва. Автогенный метод сварки получил широкое распространение как при ремонтах, так и при изготовлении новых изделий. Отсюда—большое значение механических качеств сварки. Фигура 11 (ст. 102), 12,13 показывают разновидности конструкций сварочных швов и примеры изготовленных изделий. Механические свойства шва определяются пу-темсравнениявре-менного сопротивления и удлинения материала шва с соответствующими значениями этих величин для целого места испытуемого материала. Практика дает следующие результаты: временное сопротивление 50—100% от сопротивления целого материала, удлинение 20—90% от удлинения целого материала.

Экономические факторы ацетилен о-к ислородной свар ки. В таблице, помещенной внизу страницы (ст. 103 и 104), приведены приблизительные данные для калькуляции ацетилено-кислородных сварочных работ.

Водородно - кислородная сварка. Подвижная установка. Состоит из 2 бутылей (одной для кислорода, другой для водорода), 2 манодетандеров (для водорода и кислорода), 2 рукавов и горелки. Автогенная сварка с применением в качестве горючего водорода значительно удлиняет время работы. Применима при сварке свинца.

Сварка светильным газом. Сварочный пост имеет такой же внешний вид, как при ацетилено-кислородной сварке. Давление газа — 30 миллиметров водяного столба. Область применения светильного газа указана в следующей таблице.

| № горелки | Сварка | Пайка (мм) | Расход кислорода | Н

Ci CQ а» | |||

| железа

(мм) |

чугуна

(мм) |

меди

(мм) |

давлен, в atm | расход в л/ч | ч н:_ о ®

о & ^ А ь. | ||

| 1 | 0,5 | , | 1,5 | 150 | 360 | ||

| 2 | 0,5—1,0 | — | — | — | 1,5 | 180 | 460 |

| 3 | 1,0—2,0 | 5 | -. | 3 | 2 | 270 | 730 |

| 4 | 2,0—2,5 | 10 | — | 4 | 2 | 480 | 1 070 |

| 5 | 2,5—3,0 | 15 | 1 | 5 | 2 | 540 | 1 260 |

| 6 | 3,0—4,0 | 20 | 1,5 | 6 | 2 | 630 | 1 525 |

| 7 | 4,0—5.0 | 22 | 2 | 7 | 2,5 | 720 | 1 875 |

| 8 | 5,0—6,0 | 24 | 2,5 | 8 | 2,5 | 960 | 2 250 |

| 9 | 6,0—7,0 | 26 | 3 | 9 | 3 | 1 200 | 2 675 |

| 10 | 7,0—8,5 | 28 | 3,5 | 10 | 3 | 1 320 | 3 160 |

| И | 8,5—10 | 30 | 4 | 11 | 3 | 1 440 | 3 500 |

Блаугаз о-к ислородная с в а р-к а. На фигуре 14 показан сварочный аппарат на тележке. В баллоне А находится блаугаз под давлением в 100 atm. Для понижения давления блаугаза (смотрите Блаугаз) до рабочего (от 0,5 до 6 atm) служит расширитель В. Блаугазо-кислородная сварка по своей экономичности значительно уступает ацетилено-кислородной. Производительность сварщика падает в 2 % раза, причем расход блаугаза в 1,4 раза больше, чем ацетилена и расход кислорода в 2 У2 раза больше, нежели при ацетилене. Блаугаз рекомендуют при сварке чугуна.

Бензольно-кислородная сварка. Сварка помощью жидких горючих— бензола, бензина и прочие, благодаря применению аппарата Фернгольца, должна найти более широкое распространение,

Фигура 13. Котел для варки: а — сваренный, b — склепанный.

Калькуляция производительности работ и расхода газа при ацетиленокислородной сварке.

| Толщ, железа в миллиметров | № горелки | Рабоч. давл. кисло рода | Прибл. длина свар. пламени | Производит. сварщика м/ч | Расход в л/ч | Расход на | 1 метров шва | |

| ацети лена | кисло рода | ацети лена | кисло рода | |||||

| До 0,3 | 000 | 0,2 | 3 | 7—8 | 25 | 30 | 3,2 | 3,7 |

| 0,3—0,5 | 00 | 0,3 | 4 | 8—9 | 40 | 55 | 4,5 | 6 |

| 0,5—1 | 0 | 0,5 | 6 | 9—10 | 70 | 80 | 7 | 8 |

| 1—2 | 1 | 0,8 | 8 | 6—8 | 140 | 160 | 17,5 | 20 |

| 2—4 | 2 | 1,0 | 12 | 4—6 | 290 | 320 | 48,3 | 53 |

| 4—6 | 3 | 1,3 | 15 | 3—4 | 460 | 550 | 115 | 138 |

| 6—10 | 4 | 1,5 | 17 | 2—3 | 750 | 890 | 250 | 296 |

| 10—15 | 5 | 1,8 | 19 | 1,5—2,5 | 1 200 | 1 450 | 480 | 510 |

| 15—20 | в | 2,2 | 21 | 1—1,5 | 1 750 | 1 980 | 1 170 | 1 320 |

| ! 20—25 | 7 | 2,8 | 23 | 1—1,2 | 2 300 | 2 750 | 1 920 | 2 290 |

| 25—30 | 8 | 3,2 | 25 | 0,8—1 | 2 800 | 3 600 | 3 100 | 4 000 |

нежели сварка светильным газом, блаугазом и водородом. Хотя экономический эффект несколько отстает от экономического эффекта сварки ацетиленом, все же этот вид сварки можно рекомендовать при монтажных

Фигура 14. Передвижной сварочный аппарат: А—баллон с блаугазом, В—газосборник (расширитель),

С — бутылочный вентиль, F — обратный клапан,

Н— предохранительный клапан, Р — кислородная бутыль, Q — редуктор для кислорода. работах, в виду легкости передвижения и большой портативности аппарата.

Атомно-водородная сварка основана на том, что водород, пропущенный сквозь пламя вольтовой дуги — между двумя вольфрамовыми электродами, — переходит из состояния молекулярного в атомное. Атомы водородной молекулы под влиянием высокой t° вольтовой дуги отделяются друг от друга, поглощая при этом энергию дуги. Удаляясь от дуги, атомы вновь соединяются в молекулы. Освобождаемая при этом энергия дает водородное пламя чрезвычайно высокой t°, при которой плавится даже высокоплавкий молибден. Вместо чистого газообразного водорода применяют метай, этиловый и водяной газ. В Германии вместо вольфрамовых применены с успехом стальные электроды, а вместо газообразного водорода — древесный. Подробнее см. Сварка электрическая.

В заключение должно сказать, что первенствующее положение среди всех видов автогенной сварки остается за ацетилено-кислородным способом. Что же касается остальных видов, то применение их оправдывается исключительно или невозможностью осуществления сварки ацетиленом или чрезвычайной дешевизной других горючих.

Лит.: Красовский П. И. и Миткевич Э. К., Автогенная сварка, М., 1926; «Изв. Нар-комтр. СССР», М., 2—3, 1925 и 4—5, 1925; Лаврове. И., Автогенная обработка металлов, Берлин, 1925; Achenbach F. u. Lavroff S.,

Elektrisches und autogenes Schweissen und Schnei-den von Metallen, Berlin, 1925; В о the A., Das Kupferschweissverfahren, insbesondere bei Lokomo-tiv-Feuerbiichsen, Berlin, 1923; Eckermann W., Die Anwendung d. autogenen u. d. elektrischen Schweis-sung bei Bau u. bei d. Ausbesserung v. Dampfkesseln u. Dampffassern, Hamburg, 1924; Η о 1 s 1 a g C. J., Arc Welding Handbook, N. Y., 1924; H о r n о r H. A., Spot a. Arc Welding, Philadelphia, 1920; KagererF., Das autogene Schweissen u. Schneiden mit Sauer-stoff, Wien, 1923; К a и t n у T., Handbuch d. auto-genen Metallbearbeitung, Halle a/S., 1912; К a и t-n у T., Leitfaden f.Azetylenschweisser,Halle a/S., 1925; Ludwig. Der Azetylensauerstoff-Schweissbrenner, B., 1912; NieseH., Das autogene Scliweiss- u. Schneid-verfahren, B., 1920; Owens J. W., IOmdamentals of Welding Gas, Arc and Thermit, Ohio, Cleveland, 1923; Schimpke P., Die neueren Schweissver-fahren, Berlin., 1922; Schimpke P. u. Horn H., Praktisches Handbuch d. gesamten Schweisstechnik, В. I, Autogene Schweiss- u. Schneidetechnik, B., 1924; Z e m k e P., Autogenes Schweissen u. Schneiden, 1923; «Welding Journal», L.«Acetylene Journal», N. Y.; «Autogene Metallbearbeitung», Halle; «Drager-Hefte», Liibeck; «Iron Age», N. Y.; «Journal of the American Welding Society»; «Revue de la soudure autog6ne», P.; «Die Schmelzschweissung», Hamburg; «Welding Engineer», Chicago; «Zlschr. f. komprimierte u. fliissige Gase, sowie f. d. Pressluft-Industrie», Weimar; «Power», march, 4, 1926. E. Куз