> Техника, страница 11 > Алюминиевые сплавы

> Техника, страница 11 > Алюминиевые сплавы

Алюминиевые сплавы

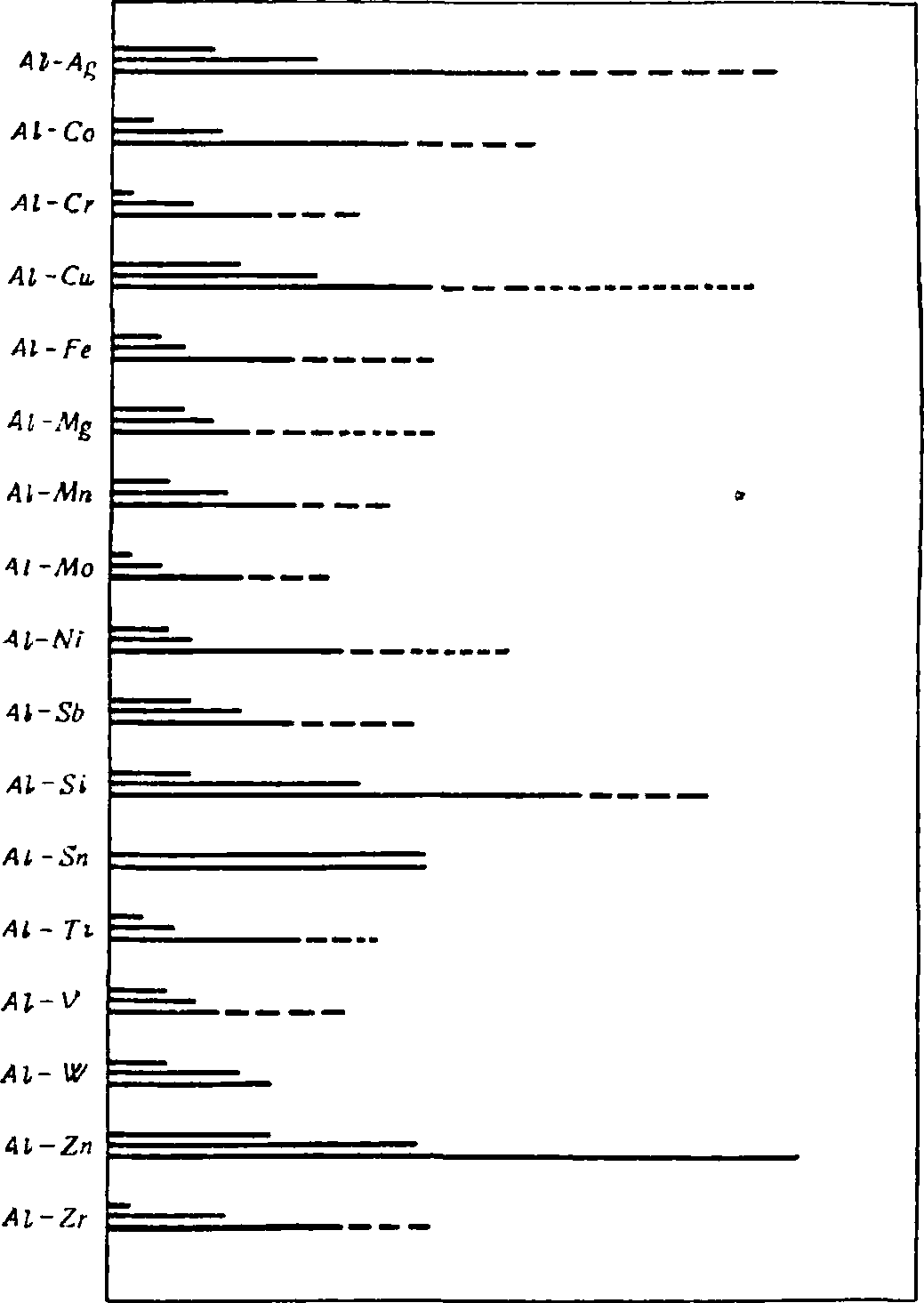

Алюминиевые сплавы. Сплавым. б. названы алюминиевыми, если весовое содержание А1 в них превышает 50%. Понятие «легкие сплавы» относится к сплавам с уд. в до 3 и включает в себя, помимо А. с., и магниевые сплавы; но громадное большинство А. с. относится к «легким сплавам» и составляет их основную часть. Двойные сплавы А1 с другими элементами в настоящее время изучены наиболее полно. По количеству изученных диаграмм состояний двойных сплавов алюминиевые сплавы стоят на втором месте, медные — на четвертом, железные—на седьмом месте. А. с. с Mg, Be, Sn, Si, С, В, Са, Ge и In могут употребляться при весьма различных соотношениях их состава. Употребительны А. с. с легкоплавкими металлами Zn, Sb и со средней группой высокоплавких металлов: Си (фигура 1), Ni, Ag, Au, Fe, Со, Pt и Μη, а также с

| 6SQ | * | |||||||||||

| 4= | - | |||||||||||

| -А | -с | . 1 | д | met | чво | ДО | ||||||

| 1 | АН | Са | те | рд | ра | :те | on· | Cui | Mj | |||

| Г | ||||||||||||

| 1

1 |

||||||||||||

Фигура 1. Диаграмма состояний двойных сплавов Al-Cu (Dix u. Richardson).

высокоплавкими металлами, как, например, Сг, Mo, W, V и др., с легкими металлами земельно-щелочными, собственно земельными металлами и с рядом легкоплавких металлоидов. Но эти сплавы употребительны при строго ограниченном количестве примесей, т. к. превышение последних придает А. с. хрупкость или дает химически непостоянные соединения. И только со щелочными металлами, остальными низкоплавкими металлами и металлоидами седьмой группы двойные А. с. не имеют употребления. Из тройных А. с. изучены системы Al-Cu-Mg (Vogel), Al-Cu-Sn (Edwards a. Andrew), Al-Cu-Zn (Carpenter, Edwards, Schulz, Jares), Al-Mg-Zn (Eger), частично Al-Cu-Ni (Haughton) и др. Из четверных А. с. изучена частично система Al-Cu-Ni-Mg с постоянным содержанием Mg=l% (Bingham).

Практика изготовления А. с. по числу сплавляемых элементов далеко вышла за рамки исследованных диаграмм состояний. Техническое применение А. с. в настоящее время настолько широко, что ниже, в перечислении отдельных А. с., приведены лишь сплавы, имеющие наибольшее значение в промышленности. С каждым годом А. с. завоевывают все новые и новые области применения и в нек-рых случаях уже серьезно конкурируют с железными сплавами благодаря своим высоким механич. качествам и низкому уд. в Производство А. с. в основном таково. В качестве исходного металла для плавки употребляют алюминий в чушках различной чистоты, в зависимости от состава и назначения А. с.: для более ответственных А. с. алюминий должен быть чистоты не ниже 98% и даже 99%. Медь, преимущественно электролитическая, идет сначала на изготовление низкоплавкой лигатуры, а затем, уже в виде лигатуры, на изготовление соответствующего А. с. Известны такие лигатуры: 33% Си+ 67% А1, 50% Си + 50% А1 и 60% Си + 40% А1. В большинстве литейных применяется вторая лигатура, составляемая путем присадки жидкой меди в жидкий алюминий. Марганец с возможно малым содержанием железа (если последнее не входит как необходимая составная часть данного А. с.) также употребляют в виде лигатуры. Употребляются лигатуры: 4%Мп + 96%А1,

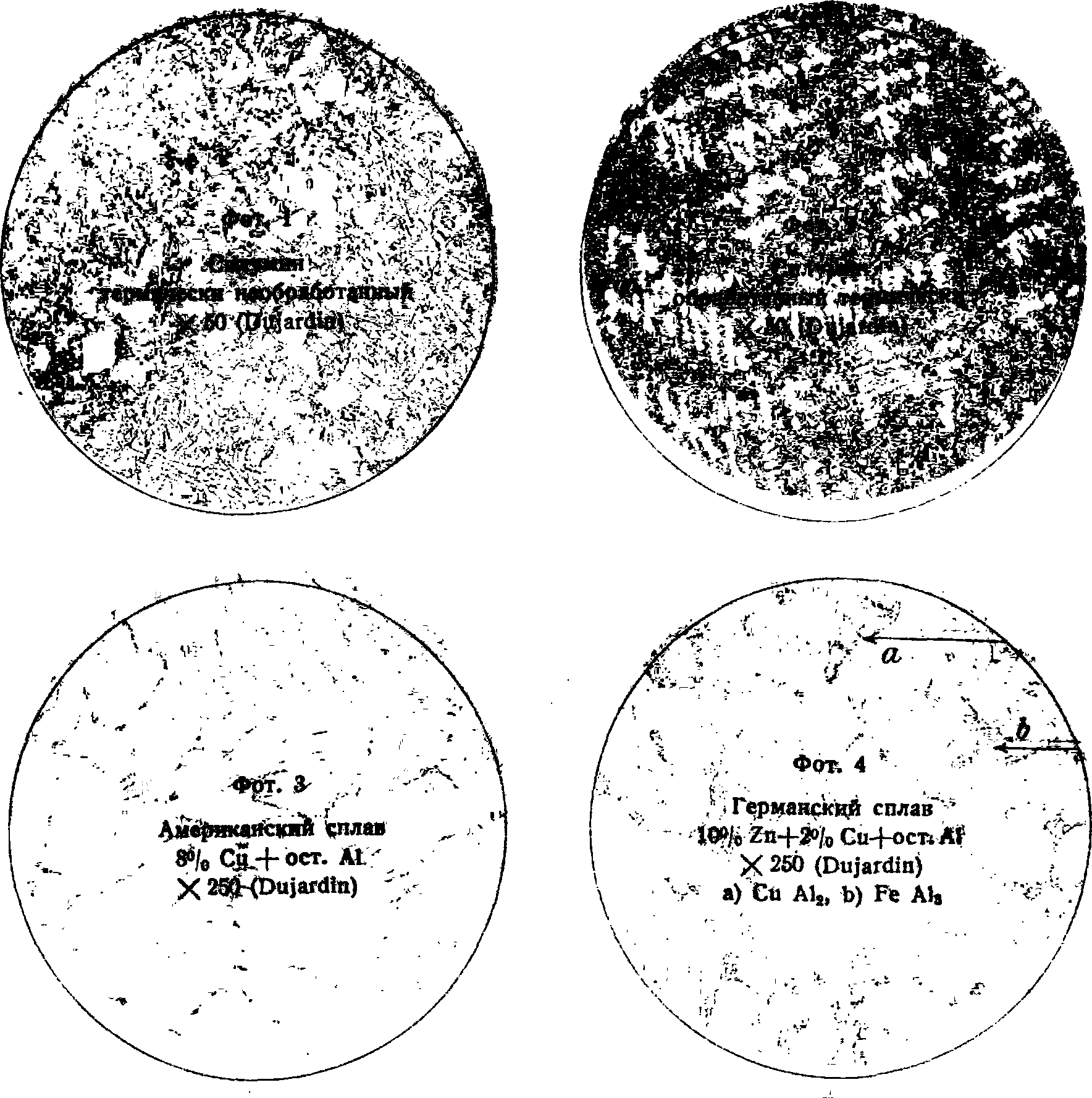

8—10% Мп + ост. А1 и 25% Мп+75% А1. Последняя имеет наибольшее применение и составляется путем присадки твердого алюминия к жидкому марганцу. Если А. с. должны содержать одновременно и Си и Мп, то употребляют тройную лигатуру: 50—55% Си+ 10—8% Мп + 40—37% А1. Магний, чистоты 99—99,5%, присаживается перед самой отливкой. В видё лигатур употреблять Mg не рекомендуется в виду окис-ных включений. При составлении шихты для плавки А. с., особенно идущих в- прокатку, употребляют по мере возможности только чистые металлы и особенно опасаются тонких обрезков и стружек, несущих с собой много А1208 и других загрязнений. Несмотря на многолетнюю практику изготовления А. с., до сих пор нет твердо установленных методов плавки. Нагрев происходит либо в коксовых и нефтяных горнах, либо в печах. Типы печей, употребляемых для плавки А. с., разнообразны и по устройству, и по характеру нагрева, и по топливу. Атмосфера печи предпочитается восстановительная. Наиболее применима тигельная плавка как в графитовоглиняных, так и в чугунных тиглях (особенно из аллитированного по патенту Круп-па чугуна). Ходовой для А. с. является печь с открытым пламенем, типа Роквелл, газовая или нефтяная. В последние годы, из-за угара, низкого кпд и неточности регулировки t° в пламенных печах, решительно переходят в производстве А. с. к электроплавке. Для А. с. употребляют электропечи с нагревом вольтовой дугой (непрямого действия) и печи сопротивления. Первые удобны по быстроте плавки, тщательности перемешивания сплава и равномерности обогрева футеровки (например печи «Booth» и печи «Detroit»; последние барабанного типа, в которых местный перегрев устранен вращением каркаса печи). Вторые, печи сопротивления, удобны по регулировке t°, но хуже в отношении перемешивания металла и большего расхода электроэнергии (например печи «Baily» или «General-Electric-Ofen»). Чем ниже t° литья и быстрее охлаждение металла, тем мельче кристаллиты структуры и тем выше механические качества. Если же в А. с. имеет место явление обратной ликвации, которая усиливается таким методом литья, то следует отчасти поступаться мелкокристаллич-ностью литья, чтобы избежать этого явления. Для литья А. с. употребляют отливку и в песок и в кокиль. Для А. с., идущих в прокатку, преимущественно употребляют отливку в металлич. формы. Первичные кристаллиты хим. соединений (например FeAlj или СиА12) обязательно должен быть раздроблены прокаткой (фот. 7 и 8—см. на отдельном листе). Станы горячей прокатки должен быть по конструкции весьма точными, т. к. программа работ их стоит близко к программе работ на станах холодной прокатки. Нагрев плит перед прокаткой в крупных производствах А. с. производится в методических печах с передвижением плит по поду специальным толкателем. При небольшой садке ( ~ 1 тонн) употребляются муфельные печи. Начиная приблизительно с толщины в 3 лш, более тонкие листы получают холодной прокаткой (фигура 2).

Отжиг А. с. при прокатке должен быть выбран по t° и продолжительности не только в зависимости от состава А. с., но и от величины последней деформации, чтобы при рекристаллизации избегнуть чрезвычайного роста кристаллитов. Для ответственных по на значению А. с., вместо обыкновенных пламенных печей, для отжига часто применяют соляные ванны (например 50—75% калийной селитры+50—25% натровой селитры, и др.), допускающие точную регулировку t° и гарантирующие равномерность отжига. Термическая обработка после прокатки зависит

% второй составляющей сплава

5 10 ΙΪ- 20 25“,

Фигура 2 Обрабатываемость различных двойных алюминиевых сплавов (Gorson).

ΞΞ Холодная прокатка до обжатия в 50%.

- Холодная прокатка до обжатия в 10%

_ Горячая прокатка.

— Горячая ковка.

Выдавка. от состава А. с. Производством А. с. в СССР занимаются: Госуд. Кольчугинский з-д,

«Красный Выборжец», Гос. авиац. з-д № 1, новый большой з-д под Москвой на Ленинских горах и ряд моторостроительных, главным образом авиационных, заводов.

Из двойных А. с., употребляемых в весьма различных отношениях, наибольшее применение имеют А. с. с магнием и с кремнием.

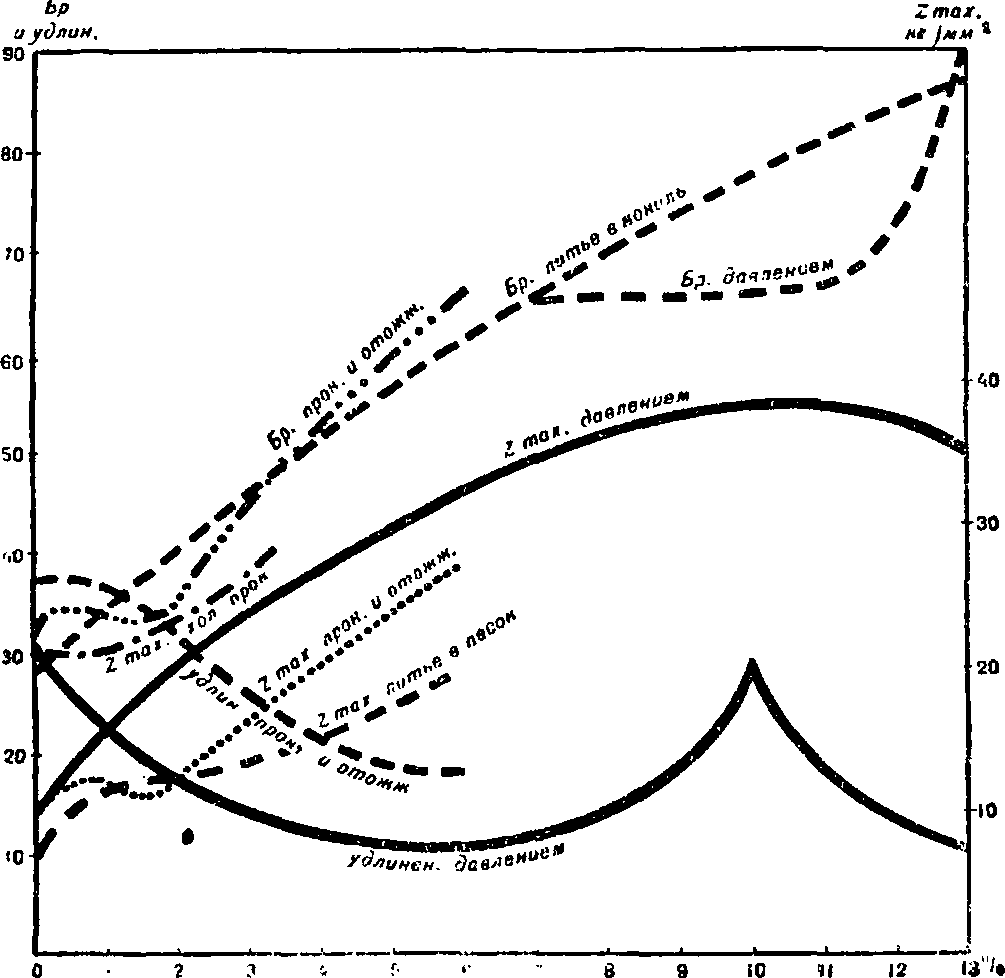

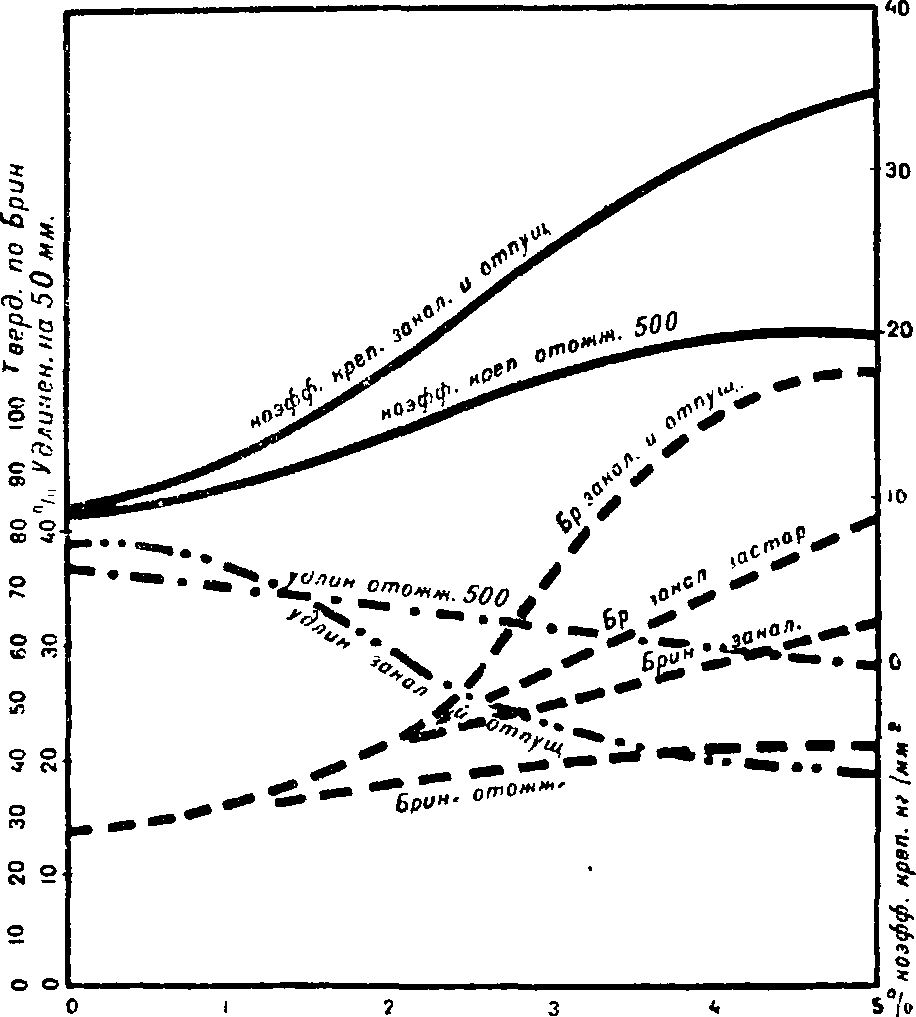

А. с. с магнием (фигура 3). Под марками «3 S» употребляют сплав с 1,25% Mg, «Аэро»—с 2,5% Mg, «Т-металл»—с3,8% Mg. Но большее применение имеет А. с. с 5 —10% Mg, под названием «Магналий». Уд. в 2,40—2,57. При небольшом содержании Mg куется и прокатывается в горячем состоянии. Хорошо обрабатывается режущ, инструментом, полируется. Употребляется для оптических зеркал, не уступая по силе отражаемости стеклянным зеркалам и превосходя их по способности отражать ультрафиолетовые лучи. Идет на подшипники быстро вращающихся валов. Гальванически прочно покрывается золотом, серебром, никелем. Противостоит действию аммиачных паров, холодной конц. серной кислоты, стеа-

Фигура 3. Механические качества Al-Mg сплавов (Gorson).

риновой и уксусной кислот. Плавится при 630—575° в графитовых или чугун, тиглях, обмазанных изнутри слоем глины. При отливке в песок временное сопротивление на разрыв Zmax=11—18 килограмм/мм2, удлинение г=1%, при отливке к кокиль г=5%, твердость по Бринеллю Нвр.= 63. Лучшая t° литья 670 — 700°. Прокатанный — Zmax — 40 килограмм]мм2, %=12%. «Магналий X» содержит 2% Си + 2% Mg + 1% Ni, употребляется в электроизделиях и в производстве автомобилей. «Магналий Z» (1,5% Mg -f- 3%Sn)— для выдавливания. Также под названием «Магналий» идут А. с.: 0,2% Си + 1,6% Mg-f + 3% Sn + 0,7% РЬ и 1,7% Си + 1% Mg+ + 3% Sn + 0,7% Bi. Более сложные А. с. с Mg и с небольшими присадками Si и др., образующими с А1 твердые растворы, не превышающими в сумме 1—1,5%, известны под наименованием «Алудур» (0,5% Mg+ + 0,5% Si; 0,8% Mg + 0,7% Si). Термическая обработка: закалка и «старение» (смотрите Дуралюминий) при 160°. «Алудуры» допускают штамповку, прокатку, волочение, литье в кокиль и в песок. Хорошо обтачиваются, сверлятся и фрезуются. Обладают

Свойства и применение «Алудур а».

| Марки «Алудур а» | Zmax в кз м.к“ | в % | НБр. | Примечание |

| 533 D 570 D | 27—30 3 8—45 | 10—15

14—20 |

80— 90 90—110 | Эл.-техн. аппараты Авпостроение, измерит, приборы, часы, вингы, заклепки, вентилят. коробки |

хорошей проводимостью. Марка «533 D» — для воздушной электропроводки: крепость на 40% больше А1, проводимость лишь на 3—4% ниже. Антенна Науэнской радиостанции на пролете 500 метров сделана из этого сплава. Напряжение тока высокой частоты может достигать 60 000 — 200 000 V. Марка

«570 В»—полутвердый и «570 Е» — пружи-няще-твердый; опасны воздействия щелочей, карбонатов, неорганич. к-т, за исключением HN03; ограниченная устойчивость в морской воде. Американский сплав «51 S» (1,5% Mg+l%Si) м. б. отнесен по механич. качествам к «Алу дурам». Из других магниевых А. с. известны сплавы: для зубных пломб (1 % Mg+0,1 % Na + 0,05% Sn); противостоящий влиянию атмосферы, морской воды и растворов кислот (3,5—4,5%Mg + + 1—l,4%Sn + 0,l—0,15% Р) и повышенной крепости (7% Mg + 7% Си + 0,4% Sn + +0,14% Р). Сплавы с преимущественным содержанием Mg—см. Магниевые сплавы.

А. с. с б е р и л л и е м не нашли еще широкого применения. С увеличением содержания Be А. с. становятся крепче и тверже. Двойные сплавы Al-Ве и тройные Al-Be-Mg значительно стареют после термич. обработки при комнатной t°. А. с. 4,5% Си+ + 0,6% Be + 0,6% Mg + 0,1% Si после закалки с 520°, старея при комнатной t°, повышает тв. по Бринеллю с 76 до 108.

А. с. с оловом. На орнаменты употребляют А. с. с 3% Sn. В 1884 г. шел на панцыри А. с. с 9—16% Sn, для шрифта— 23% Sn + 2% Си. А. с. 10—И—15%Sn + + 3—1—2% Ni обрабатываются напильником, паяются. Для ,«/, картеров, моторов и напряженных деталей употребляют А. с. 10% Sn +

+3,5%Cu + l%Ni.

Известны А. с. с 10% Sn с присадками 2%W и 5%“

Cu + 10%Sb —для механич.обработки 50 резаньем; как хорошо полирующий- “ ся А. с.—10%Sn +

+ 6% Си + 0,17% »

Sb + 0,05% Mg.

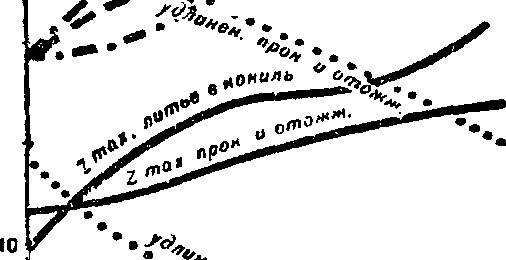

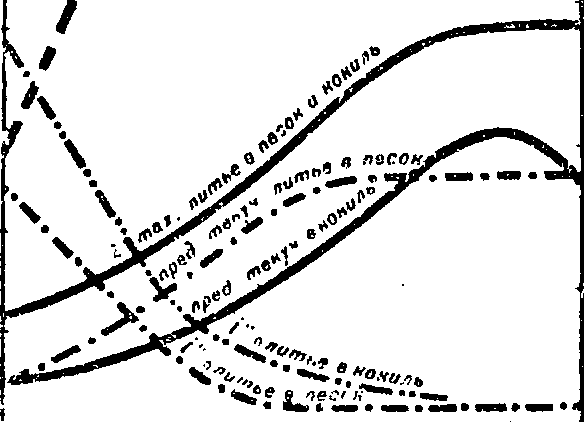

А. с. с крем- *» н и е м (фигура 4), от 5 до 20%, а гл. обр. с 10—14% Si, известны под названием «Силумин».

Сплав с 10% Si имеет уд. в 2,55,

иг тм *

2 тал

. *

А- I

S

. ·" 6Ρ+.· «

* Λ · Γ ^ -n

^ ** ~ ____ α Λ

+6ί> ΟίΧΛ· 6

I

9 · Д "Ottoat

Фигура 4. Механич. качества сплавов Al-Si (Gorson).

t°rui. 595—578°, теплоемкость 0,386.

| Литье из «Силумина» | Zmax в килограммах/ммг | в% |

| Литье в кокиль при обычн. t°. | 18—22 | 3—10 |

| » » » » 250. | 11 | 9 |

| » » » » 350. | 7,5 | 19—25 |

| Литье в песок.. | 19 | 7—10 |

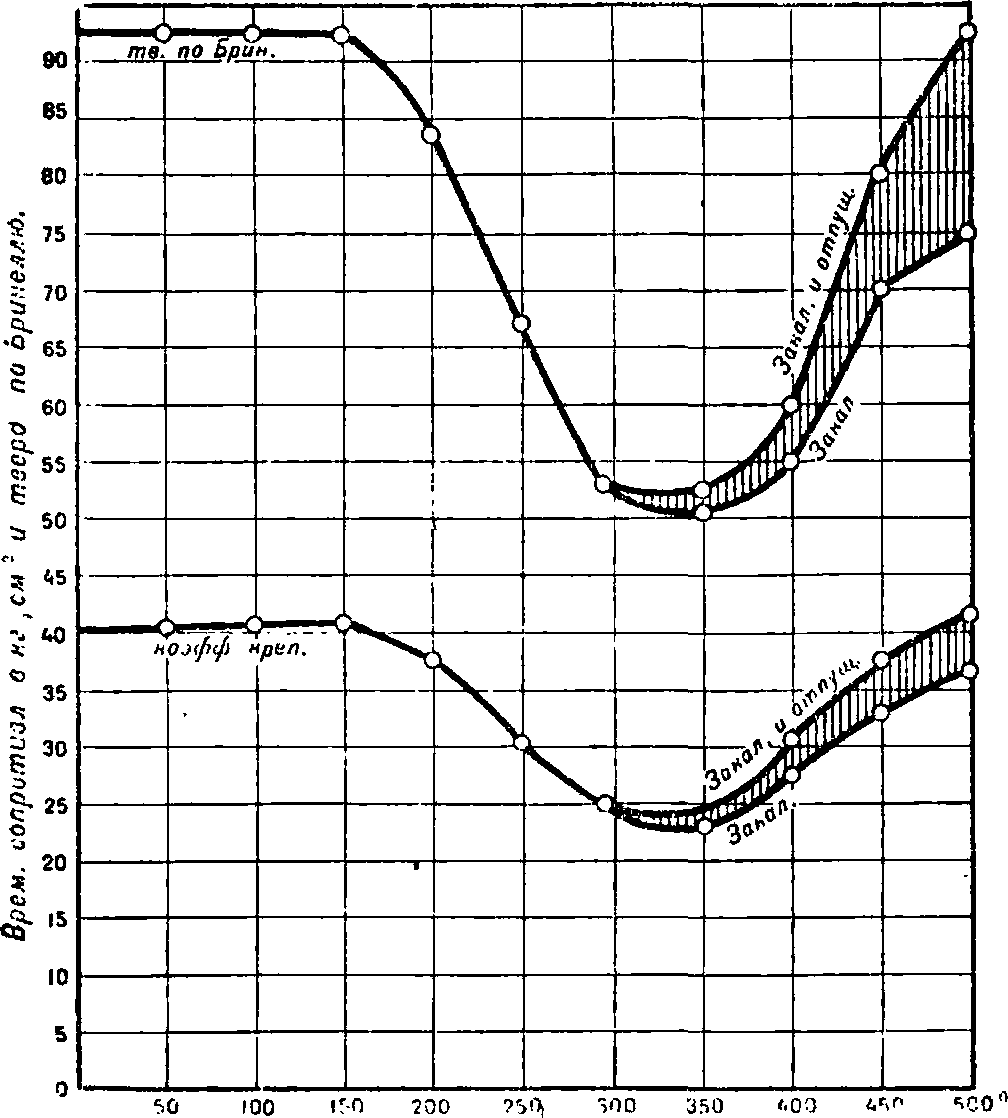

Лучшая t° отливки 650—680°. «Силумин» с 13% Si при отливке под давлением имеет Zmax=19,6—21 килограмм/мм2, г —1—3%, Ηβρ. 600=70 — 80. Для прокаток лучше с меньшим содержанием Si. Сплав употребляется. как конструкционный материал и особенно в деталях машин, работающих при повышенной t°; более противостоит разъеданию серной кислотой, чем другие общеупотребительные литые А. с.; «Силумин» с небольшим содержанием (до 2%) различи, присадок известен в Америке под названием «Альпакс». «Сулумин» с 4,5—6,5% Si имеет наименование «S. А. Е. № 35». Под названием «Лауталь» известны А. с. с такой присадкой Si и Си, что содержание А1=93%. Изготовление его требует большой тщательности. Уд. в 2,74, электропроводность 40% от чистой меди и 70% от чистого алюминия. Сплав хорошо обрабатывается, куется, прокатывается, волочится, штампуется. При отбортовке радиус закругления должен быть не меньше толщины стенки детали. Ковка лучшая при 450—480°. Поковки необходимо подвергать термич. обработке. При комнатной t° не стареет. Термич. обработка состоит в следующем: закй можно снизить Zwax до 23 килограмма!мм2 (фигура 5); выдержка в

Фигура 5. Термическая обработка алюмин. сплава «Лауталь» (Fuss u. Bohne).

16 час. при 120° после закалки при 480—500° повышает механич. качества до нормальных (нормальн. называются такие, которые всегда восстанавливаются при правильно проведенных термич. обработках), удлинение при этом остается 18—23%.

Известны составы «Лауталя»: 2%Си + + l%Si; 3% Си + 3%Si.

Механические свойства «Лауталя».

| Сорта «Лауталя» | Zmaz в килограммах/мм2 | г

В % |

НБр. | Модуль упругости Е в килограммах!мм“ |

| Нормальн. | 38—4 2 | 18—23 | 92 | 6 500—7 500 |

| Полутверд. | 35—37 | 18—23 | 80—85 | — |

| Мягкий. | 23—25 | 18—23 | 51 | — |

| (Уплотнен. А. | 4 0—4 5 | 18—14 | 52—114 | 7 000—7 500 |

| Уплотнен.В. | 45—60 | 14— 4 114—130 | 7 000—7 580 | |

Для отливок под давлением употребляют сплавы:

| Механические | 95% Al+3%Si + | 91% Al + 5%Si + |

| свойства | + 2% Си | + 4% Си |

| Zmrx в килограммах/мм“. | 17,5 | 19,6—21 |

| г в %. | 3—6 | 2,5—4 |

| ЫБР. 500 ’ | 55—65 | 60—70 |

Сплав, употребляемый для литья: 6% Si + +4% Си. Уд. в 2,69; коэфф! лип. расшир. 23,2.10~®. Температура пл. 630—590°. Выгоднейшая t° отливки 680—720°. Твердость отливки в песок по Бринеллю 58, по Шору 13.

| Механич. ка- | При | При высокой t | |

| чества отливки | комнатной | ||

| при 700° в песок | t° | 150° | 320" |

| Z max в *г/-“·*1’ · | 16,5 | 16,7 | 9,5 |

| г в %. | 1,5 | 2,5 | 5,5 |

| Пред, текуч. | 9,1 | — | — |

Литейный А. с.—3,5% Си + 4% Si—имеет Zmax —13,3 килограмма,/мм2, г=1,4%, предел пропор циональности Zp=3,7k8/mm2.

Из двойных А. с., содержащих примеси вограниченных пределах, наибольшее применение имеют ал юм. сплавы с пинком, медью, никелем и марганцем.

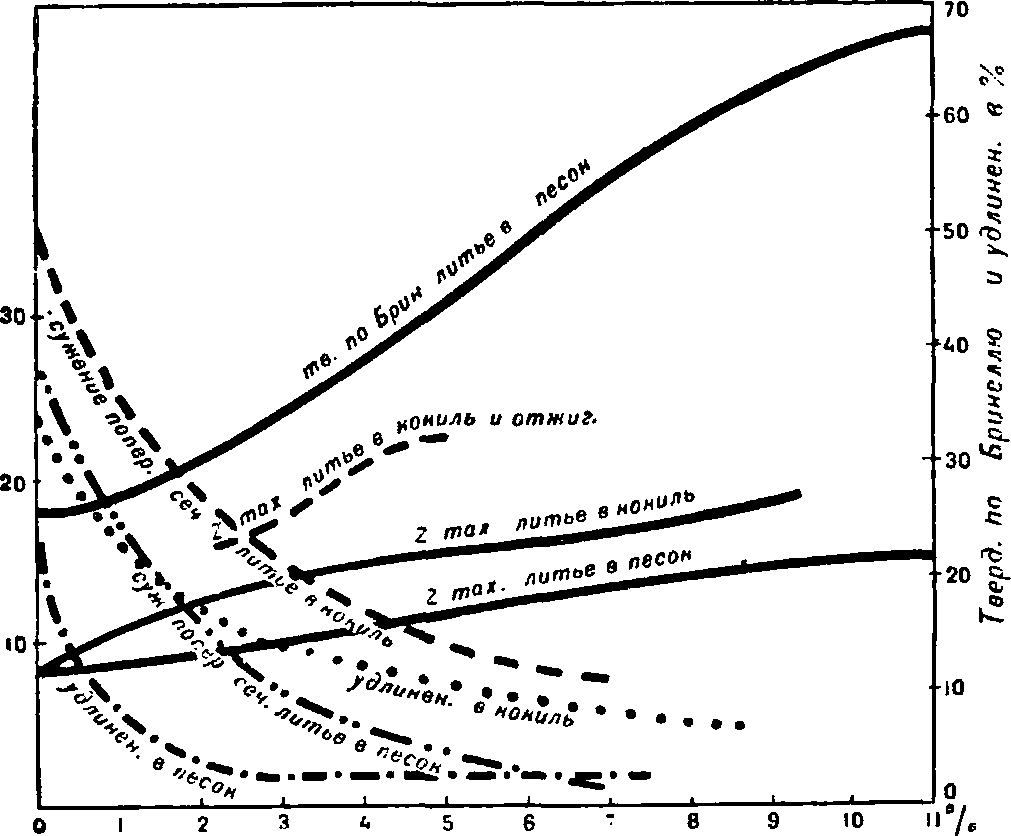

А. с. с цинком (фигура 6) хорошо отливаются, на воздухе не окисляются, но разрушаются водой. Германский «А 1-7»— с 10% Zn и те. по Брин, и удлинен, в "д,

*г /мм 2

Zmax.

ft

Фигура 6. Механические качества литых Al-Zn сплавов (Rosenhain u. Archibutt).

«Al-20» — с 17% Zn. Последний имеет уд. вес 2,93 при отливке в песок. Коэффициент линейного расширения 26.0. 10_6, 1°пл. 630—575°.

| При различи. t° | 15—20’ | 150° | 200 | 300’ |

| Коэффициент креп, отливки в песок Z TYlCtX В Κ&Ι-ΜΜ/*. | 16,9—20,0 | 13,3 | 9,8 | 4,9 |

«Цискон»—А. с. с 25% Zn, «Британский 2:1»— с 33,4% Zn, уд. в 3,65, ί°ηΛ. 600—510°; лучшая t° отливки 640—670°. «Альцен»— А. с., подобный «Британскому 2 : 1». С присадкой Си существует ряд употребительных А. с. с цинком. Германские, для отливок под давлением: 14% Zn + 4,5% Си— для цоколей счетчиков и других измерительных приборов, 10% Zn + 2% Си — для корпусов различных приборов и аппаратов, для мелких частей различных механизмов и машин. Последний сплав широко применяется в Англии для самых разнообразных целей. А. с. «№ 31», или «Германский сплав» (12—15% Zn + 3—4% Си), имеет такие качества: коэфф. линейного расширения 18,4. 10-6, £°пл. 645—600°; отлитый при 700° в песок: Zmax=16,2 килограмма (мм2,

г=2,5%. Лучшая t° для литья 700 — 730°. Подобный этому А. с., в Англии существует А. с. (13% Zn + 3—4% Си) под маркой «L-5». «БританскийА» (20% Zn + 3% Си) предназначен для деталей, работающих при повышенной t° ί°πΛ. 625—560°, литье в песок имеет Zmax—28 килограмм/лш2, г ^ 0%. Наилучшая t° для литья 675—710°. Протянутые из него прутки употреблялись после отжига при 250° для заклепок. Подобен ему т. н. «Алюминит» (23% Zn + 3% Си). А. с. для литья «Аэро» (28% Zn+4% Си) имеет при отливке в песок Zmax=17 килограмм/мм2, г=1%. Для. авиационных двигателей употребляют сплавы, состав которых приведен в следующей таблице:

| Детали | Наименова ние мотора | Zn в % | Си в % | Fe в % | Si

в % |

| 1

Для картеров МЩХ |

9,6

16 | 6 1 0,9 1,31,7 | 1

0,3 | ||

| Для поршней | Бенц

Бессе-Сельв |

12

15,6 |

6

2 |

1,5

1 |

0,3

0,4 |

А. с. для литья цинковые с присадкой железа известны как непористые; присадки железа в различных сортах указаны в следующей таблице:

| Сорта | I | II | III | IV | V |

| Компоненть1^ ^

~ |

|||||

| Zn в %. | 4,6 | 4,7 | 4,6 | 12,8 | 20,3 |

| Fe в %. | 3,6 | 1,9 | 5,4 | 1,7 | 5,8 |

В производстве водорода употребляются А. с. 1.5—15% Zn + 0,5—7% Sn. Из более сложных известен «Склерон» (12%Zn + +3% Cu + 1% Mn + l%Ni + 5%Si или вместо Ni—0,08% Li), уд. в 3; механич. качества после «старения» (смотрите Дуралюминий): Zmax==48,5 килограмм/мм“; пред. текучести=38 килограмм/мм2; i=11 %; поперечное сжатие д=15%; модуль упругости Е=7 220 килограмм/мм2. Хорошо обрабатывается режущим инструментом, полируется, прессуется. Употребляется как конструкционный материал. По отношению к морской воде подобен алюминию. А. с. «Мак Адам» (12 — 18% Zn + 3% Си + 4 +0,2% Mg) имеет Zp=12 килограмма!мм2, Zmax== 21—22 килограмма)мм2. Под маркой «А1. Cast. С°» известен сплав 7—8% Zn+3% Cu+1—1,3% Fe+0,2% Mg. Для отливок под давлением деталей различных приборов употребляют А. с. 15% Zn+2,5% Cu+2,5% Sn.

А. с. «Британский Е»: 20%Zn+2,3% Cu + + 0,5% Μη + 0,5% Mg и «Британский G»: 18% Zn+2,5% Си + 0,35% Μη+0,35% Mg — оба для конструкций, по механич. качествам подобны дуралюминию. Как противостоящий влаге и идущий для инструментов—А. с.: 1,9% Zn+1,9% Sn +1,4%Pb + 0,5% Mg+ +0,2% Р. Для частей, подвергаемых напряжениям при повышенной t°, употребляют А. с.: 7,5% Zn+3,5% Си+ 0,5% Ni + 0,5% Sn.

А. с. с сурьмой применяется для изготовления перьев, после ковки Zmax== 39 килограмм/мм2, называется «Вольфраминий»: 1,44% Sb + 0,38% Cu+0,1% Sn+0,04% W.

А. с с медью (фигура 7 и 8): с 4%|Си идет в прокатку и носит иногда название «европейский твердый алюминий», в нагар-тованном виде имеет Ζηιαχ=35 килограмм/мм2, г=2%.

Фигура 7. Механические качества листовых сплавов Al-Cu (Hanson u. Gayler).

Термическая обработка состоит в закалке и «вынужденном старении» (смотрите Дуралюминий). А. с. с 8% Си называется «американский № 12», пользуется чрезвычайно широким распространением (в СССР на большинстве авиомотороетроительных з-дов). В виде отливок в песок и в кокиль употребляется на такие детали авиационных моторов, как картер, головки цилиндров, картера распределительного валика, корпуса масляных и водяных помп, карбюраторы, кожухи передач и тому подобное. В виде отливок под давлением — на части вентилей, магнето,

Ht /мм 4 fc/na-r.

Фигура 8. Механическ. качества Al-Cu литых сплавов (Gorson).

зажигательных батарей, осветительных установок, измерителей скоростей, фонографов, автоклавов, счетных, вязальных, пишущих и тому подобное. машин. Уд. в этого А. с.^3; t°rm. 621°; коэфф. лин. расш. от 23,1.10“® до 24,6.10_6. Лучшая t° для литья 660—690°. А. с. с 9—12% Си употребляются для поршней двигателей. «Американским сплавом

!

I

I

I

l

i

I

i

I

i

i

I

I

i

·» #5*

Л’Л., Jf“. V·;·

1^4^^;.V

Лауталь

Cu + 2e/q Si + OCT^.

MF ’ -

"ϋ

A- <· *

N >. iX saA

К ст. Алюминиевые сплавы,

для поршней» называется А. с. с 9—11% Си, с Гпл.бЗО—540°; лучшая ί° отливки 680—720°; «Британским L-8» — с 12% Си. «Германским нормальным сплавом для поршней» называются А. с. с 15% Си. С присадками Mg А. с. 2,5—3,5% Си + 0,5% Mg, под названием «Монтаниум», шел на детали воздушных кораблей. А. с. «Альфериум» состоит также из присадок Си и Mg; по своим механич. качествам, термич. и механич. обработке ничем не отличается от дуралю-миния и идет для тех же целей, что и последний. «Линит 146»: 8,5% Си + 0,2% Mg + + 1,2% Fe, дает Zmax=18,2 килограмма/мм2; Zp== 4,2кг/мм2; i=0,5%.«Линит 195» :4,6%Cu + +0,1% Mg+0,6% Fe, дает Ζιηβχ=21,8 килограмм/мм2; Ζρ=6 килограмм/мм2; i=2,5%; А. с. с присадкой Мп известны нижеследующего состава:

| Сорта

Компо н е нты""—^ |

I | II | III | IV | Y |

| Си в %. | 1,5 | 2 | 2,5 | 3 | 4,5 |

| Мп в %. | 1—3 | 2 | 1,5 | 1 | 2—8 |

Для заклепок в америк. воздушном флоте употребляли А. с. такого состава:

| — Компоненты Сорта^^ | Си в% | Мпв% | S1 в % | Кев % |

| I.. | 0,89 | 0,32 | 0,33 | 9,52 |

| II.. | 9,54 | 0,14 | 0,28 | 0,52 |

Под наименованием «Нэви» в америк. флоте употребляются А. с.: 2%Си+1% Мп, с уд. в 2,85; £°пл. 650—640°, лучшая £° отливки 700—730°, отливка в песок Zmax==14,7 килограмм/мм2; г=7%. А.с.«Нэви N»: 6% Си + +3% Мп, дает ^^=12,7 килограмм/мм2; *=8%. «Британский 14 : 1»: 14% Си+ 1% Мп, имеет £°пл. 620 — 548°, лучшая t° для литья 670—700°. А. с. «Мак Люр»: 8% Cu+0,2% Mg +0,9% Fe, имеет Zmax=13,8 килограмм/мм2, г=3%. А. с. с присадкой цинка «Малюминиум»: 6,5% Cu+5% Zn+1,4% Fe, обладает Zmax==12 килограмма/мм2; Zp —9 килограмм/мм2; г=1,5%. Главным же образом А. с., помимо Си с присадкой Zn, употребляются для отливок под давлением; они значительно легче цинковых сплавов, но работать с ними труднее. К таковым принадлежат: 12% Си + 1,6% Zn и 14% Си+3,5% Zn+0,7% Fe; последний в отливках под давлением имеет Zmax== 17,7 килограмм/мм2, г=3%. Более сложные А. с., имеющие главной присадкой Си, следующие: наиболее распространенный «Дуралю-миний» и подобные ему А. с.; «Аргилит»: 6% Си+2% Si+2% Bi, малокоррозийный; французский: 1,5—4 % Си+0,25—1,25%Мп+ + 0,25—1,25% Ag, протягивается, вальцуется, куется, гравируется, употребляется для замены латуни и железа; А. с. 3,7% Си + + 2,8 % Ni +1,2 % Μη — обладает твердостью и легкостью, идет на автомобильные помпы и кожухи для колес; «Асьераль»: 6,4% Си + +0,4% Zn+0,9% Ni, при отливке в песок имеет Zmax=15,5 килограмм /мм2; Zp =4,2 килограмма/мм2; t=2%; его франц. вариант—2,3—3,8% Gu + +0,2—0,5% Mg + 1—1,5% Μη+ 1,5% Fe. Под маркой «17 S» употребляется А. с.:

3—5% Cu+0,7% Mg+1% Μη, и под маркой «25 S»: 3—5 %Си+1—2 % Μη +1 % Si. Оба эти американских сплава по механич. качествам и термич. обработке почти не отличаются от дуралюмииия, так же, как и прокатанный А. с. «Y-сплав» (англ.): 4%Си + +2% Ni + 1,5% Mg+0,5%Si, но последний употребляется и в виде отливок. В зависимости от t° литья эти сплавы имеют следующие механические свойства:

| Отлит при 1° | 650° | 700° | 750° | |

| отливкой в: | кокиль 1 песок | кокиль | песок | |

| ^т&х в кз/лш“ i в %. | 22,2 | 19

1,5 |

19,8 | 16,8 |

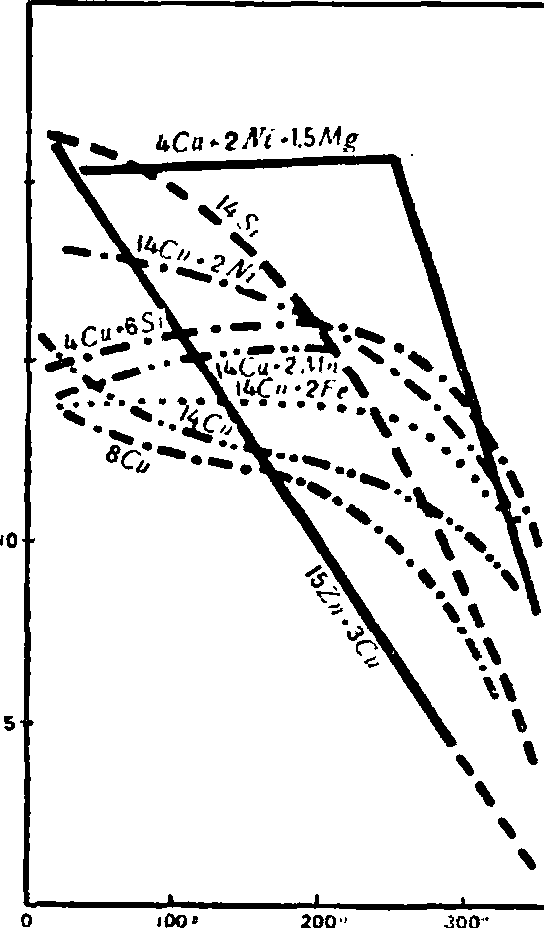

При повышении t° до 300° его механич. качества понижаются незначительно: ZnMX== 13,8 килограмм /мм2 (сравнительная диаграмма механич. качеств

Фигура 9. Коэфф. крепости при высоких ί° у различных алюминиевых сплавов, отлитых в кокиль, и у «Силумина», отлитого в песок (Gorson).

дана на фигуре 9), тв. по Бринеллю при отливке в кокиль 53, при от-80 ливке в песок 46; уд. в сплава 2,80;

Гил. 650 — 640°. 15Под маркой «В-4» в Англии для летательных машин уп отр еблялся сплав 7% Си +

+ 1% Sn+1% Zn.

Из подшипниковых А. с. употребляют: 7,5% Си +

+0,25% Sn, 5,8%

Си + 1,6% Sn, 3%

Си + 1% Sn, 5 —

50% Sn+5—30%

Sb, заменяя в последнем Sb или Со, или Сг, или Fe, или Мп, или Ni. На шпульки для фабрикации искусственного шелка идет А. с.: 7,5% Cu + 4,5% Ni + +0,15% Mg. Для деталей, работающих при высоких ί°, рекомендовался «Магналит»: 4% Cu+1,5% Ni + 1,5% Mg+0,6% Fe. Под названием«Партиниум»—А.с. 3—7,5% Си+ +0,75—1,9% Sn +0,04—0,1% W +0,12— 0,29% Sb и второй — с заменой W через 0,16—0,40% Mg без Sb. Под названием «Ве-рилит»—А. с. 2,5% Cu + 0,3% Mn+0,7% Fe; Zmax=ll,2m/MM2; i=4%.

А. с. с никелем (фигура 10) обладают меньшей коррозией, чем Al-Си сплавы. Хорошо отливается: 10%Ni + 5%Zn, употребляется в производстве точных машин-приборов. Устойчив против действия серной к-ты: 5% Ni + 2% Bi + 1% Si.

А. с. с серебром: «Аргенталь» с

3% Ag употребляется в ювелирном деле для коромысел точных весов и для физических приборов; противостоит влиянию атмосферы, щелочей и азотной к-ты; легко обрабатывается и плавится. Для гравировки идет:

6—9%Ag+l%Cu.

А. с. с золотом употребляются главным образом в качестве припоев:

яром, о отажм

Л#------

%.·. ·.„ Brr>Of** ^ -

чч

_.——‘"T", Я0«ил·

ТГ*Ч в»1*1*· в

I в“1Ч-

18,5% Au + 3.7% Ag + 3,7% Си, 19,3% Аи + + 13,3 Си + 0,7%Pt, 19,8% Аи + 13,3% Ag+ + 0,7% Pt.

А. с. с железом: монетный сплав с 2% Fe и применяющиеся как присадочные

«/—· сплавы в металлургии: 7—10—

14% Fe + 3—5— 6% Si.

А. с. с к о-бальтом по технич.свойствам схожи с Al-Ni. С увеличением присадки Со усадка -м литья уменьшается и исчезает при 8% Со. А. с. ,о 8—10% Со+0,8— 1,2% W употребляются: богатый Со — для литейных целей, бед-Фигура 1 0. Механические каче- т„тй тгпст u-rm

ства Al-Ni сплавов (Gorson). ныи для ков"

ки и вальцовки.

А. с. с марганцем известны как сопротивляющиеся коррозии в морской воде. Сложный антикоррозийный сплав носит марку «KS-Заевассер»: 3% Мп + 2,5% Mg+ + 0,5% Sb. Сплавляется в графитовых тиглях; следует избегать перегрева выше 780°. Лучшая t° отливки 700°. Хорошо обрабатывается режущим инструментом. Непористое литье. В морской воде нежелателен контакт с бронзой. Употребляется на арматуру, посуду и детали, соприкасающиеся с морской водой. Уд. в 2,8.

А. с. с платиной употребляется иногда вместо чистой Pt.

А. с. с полухрупкими высокоплавкими металлами: Сг, Мо,

W, V, Та, Ti и Zr малоупотребительны. Благодаря звонкости и легкости годен для музыкальных инструментов А. с. с 2% V.

Из сложных А. с. со свинцом делают подшипниковые буксы для локомотивов: 0—20%Pb + 10%Sn + 10%Sb. Сложный А. с. с висмутом 5%Bi+2,5%Ni + +2,5% Fe противостоит сильным окислителям, электропроводен и хорошо паяется. Сложные А.с. с кадмием под названием «Сольбиски-сплавы»: 2,5% Cd + 0,5% Sn+ + 0,5%Ni, 3 % Cd +1 % Sn+1 % Ni и 3% Cei + +1 % Ni +1 % Zn употреблялись для машинных частей, прокатываются, хорошо обрабатываются. Данные об А. с. «Монтегель», «Конструкталь 2» и «Конструкталь 8» еще не опубликованы с достаточной полнотой.

См. также Справочник важн. физ., хим. и технолог, величин.

| О | тлив | к и | Прокатный | ||

| Механич. качества

i |

В

песок |

в кокиль | под давл. | твердый | МЯГКИЙ |

| Креп, средняя Zmax | |||||

| в кг/At.и2.

Креп, максим. Zmax |

14,5 | 18,8 | 23,0 | 14,5—32 | 14,2—27,3 |

| j в килограммах/мм1. | 16,0 | 20,0 | 28,0 | — | — |

| ! Удлинение г в %. Сужение попер, сеч. | 2,5 | 3,8 | 1,6 | 14,1—4,6 | 15—9 |

| в %. | 7,5 | 12,0 | 4,0 | 42—3 4 | 48—23 |

| Тв. по Бринеллю. | 60 | 60 | 81 | 41—95 | 39—83 |

Лит.: Труды I Всесоюзного совещания по цветным металлам, М., 1925; Труды II Всесоюзного совещания по цветным металлам, М., 1927; статьи в журналах: «Журн. русск. металлург, об-ва», Л.; «Вестник металлопромышленности», М.; Anderson R. J., Metallurgy of Aluminium a. Aluminium Alloys, N. Y., 1925; Grard C., L’aluminiiim et ses alliages, P., 1920; Debar R., Die Aluminium-Industrie Braunschweig, 1925; Regelsberger F., Clieinische Tectmologie d. Leichtmetalle, Dpz., 1926; «Ztschr. f. Metallkunde», B.; «Revue de Metallurgie», P.; «Journal of the Institute of Metals», L.; «Proceedings of the American Society for Testing Materials», Philadelphia; «Transactions of the American Institute of Mining and Metallurgical Engineers». N. Y.; Справочник: «Metalltechnischer Kalender», hrsg von W. Guertler, Berlin, 1927. E. Бахметьев.