> Техника, страница 11 > Алюминотермия

> Техника, страница 11 > Алюминотермия

Алюминотермия

Алюминотермия, в технике — совокупность производственных процессов, в которых применяется изобретенный в 1894 г. герм. проф. Гольдшмидтом способ восстановления металлов из их окислов, основанный на том, что металлич. алюминий при высоких t° способен окисляться за счет кислорода металлич. окислов. Реакция эта м. б. объяснена правилом Вертело, являющимся, однако, только некоторым приближением; согласно правилу, из нескольких возможных хим. реакций имеет место та реакция, при которой выделяется наибольшее количество теплоты. Теплота, выделяющаяся при сгорании алюминия в А12Оа, равна 7 140 cal и превосходит теплоту сгорания (окисления) других металлов. На практике для протекания реакции восстановления окислов алюминием требуется наличность некоторых других факторов; так, наир., часто для получения удовлетворительного результата необходимо прибавить вещества, вызывающие усиление реакции, или прибавить флюсы (например плавиковый шпат CaF2), или сплавлять восстановляемые окислы с энергично действующими металлами, или, как при восстановлении хрома, прибавлять хромовокислые соли. Для ускорения реакции прибавляют также берто-летовую соль КС103 (при получении В, Ве, Cr, Se, Ti, Th). Большое значение для правильного протекания реакции имеет выбор соответствующего металлического окисла и его количество: Мг.02, например, реагирует с алюминием очень энергично, МпО—слишком слабо; наилучшим образом реакция восстановления марганца из его окислов протекает при смеси обоих окислов. Алюминотермия. реакции протекают с выделением большого количества тепла (t° реакций достигает 3 000°), причем восстановленный расплавленный металл нагревается до белого каления, расплавленные же глиноземистые шлаки всплывают наверх. Смесь окисла металла с алюминием в пропорции, необходимой для протекания реакции восстановления, называется термитом. В зависимости от наименования окисла металла, входящего в смесь, различают термиты железные, хромовые, марганцевые и др. Чтобы вызвать реакцию, необходимо термитовую смесь предварительно зажечь; довольно высокую t° воспламенения термита получают сжиганием небольшого количества легко воспламеняющейся зажигательной смеси из алюминиевого порошка с перекисью бария. А. дает возможность получить трудно-восстанавливаемые металлы и металлоиды, как, например, хром, марганец, бериллий, бор, в значительных количествах и в исключительно чистом виде. Особое значение А. получила в производстве высококачественных металлич. сплавов различных специальных сталей. Застывшие шлаки по твердости превосходят корунд и в пульверизированном виде представляют очень хороший шлифовальный материал к о р у б и н, или искусственный корунд. Из железного термита, то есть смеси окиси железа с алюминием, получают по способу Гольдшмидта малоуглеродистое ковкое железо — термитовое желез о,—обладающее приблизительно следующими механическими свойствами: временное сопротивление на разрыв—38,7 кз/иш2, удлинение—19%, при химическом составе в %: С — 0,1, Мп — 0,8, Si —0,09, S —0,03, Р —0,04, Си —0,09, А1—0,07, остаток—Fe. Реакция термита производится в особых железных тиглях с магнезитовой футеровкой. Расплавленное железо собирается на дне тигля, а сверху плавают состоящие почти из чистого глинозема шлаки, занимающие в тигле в три раза больший объём, чем железо, между тем как вес шлаков составляет половину веса употребленного термита; из 1 килограмм железного термита получают около % кг железа.

Различают два способа производства литья термитового железа из тиглей: 1) опрокидыванием специальных тиглей вместимостью от 1 до 25 килограмм термита, доведенного уже до состояния реакции; при этом способе литья необходимо предварительно слить верхний плавающий слой шлаков, занимающий около 3/4 всего объёма массы,—эта работа, во избежание утечки железа, требует некоторой сноровки и м. б. исполнена лишь опытными литейщиками; для загрузки тигля на дно его сперва насыпают небольшое количество термита, который воспламеняют зажигательной смесью; когда реакция сгорания началась, наполняют весь тигель термитом и затем постепенно, по мере опускания реагирующей массы, добавляют остальное количество термита; 2) непосредственным спуском расплавленной массы из т. н. автоматического тигля через отверстие в магнезитовом камне, заделанном в дно такого тигля, причем сперва вытекает расплавленное железо, а за ним шлак; автоматические тигли делают воронкообразной формы из листового железа с магнезитовой футеровкой вместимостью от одного до не скольких сот кг термита; диаметр спускного отверстия, например у тигля на 50 килограмм, колеблется в пределах 10—15 миллиметров; загружают эти тигли сразу всей массой термита, которую воспламеняют упомянутой зажигательной смесыо.

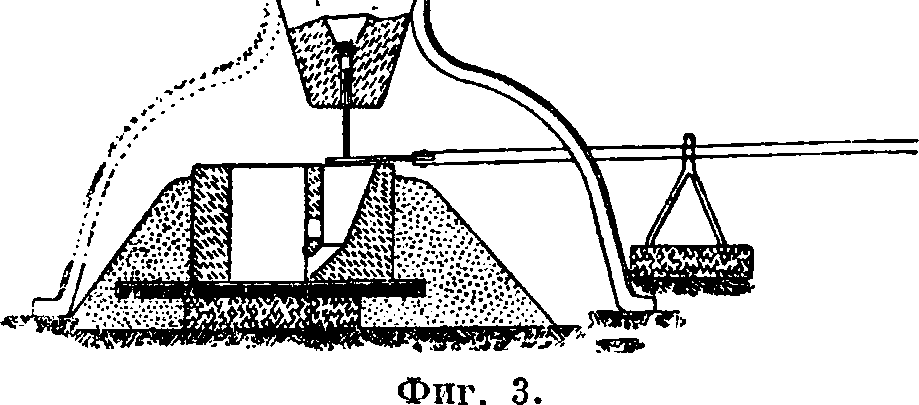

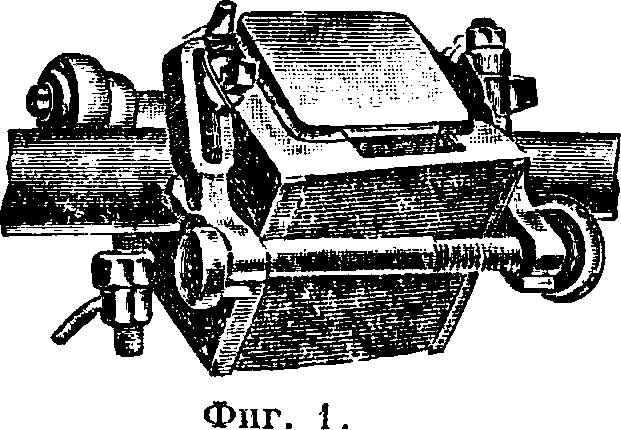

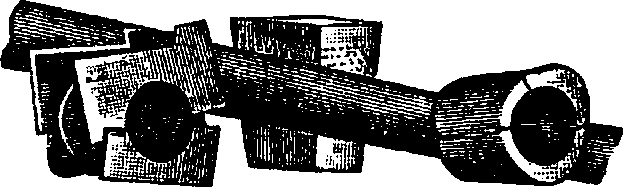

Реакция железного термита, помимо производства ферро-сплавов и специальных сталей, находит также весьма широкое применение в метал-лообрабатываю -щей промышленности для сварки железных и стальных изделий. В целом ряде сварочных работ, напримердля сварки железных труб, валов, станин, стержней и ир., используют только высокую £° реакции термита, получающееся же во время этого процесса термитовое железо в самой сварке никакого участия не принимает. В этом случае свариваемые концы очищают, притягивают друг к другу впритык при помощи особого зажимного аппарата (фигура 1), окружают стык формой из огнеупорного материала, в к-рую зетем выливают из специального тигля расплавленную массу термита. Последняя в продолжение точно известного промежутка времени успевает нагреть стык до необходимой для сварки t°, после чего достаточно несколько подтянуть гайки за-Фигура 2. жимиого аппа рата, чтобы вызвать необходимое для надежной сварки давление свариваемых концов друг на друга. По окончании сварки аппарат разбирают, а наварившуюся вокруг стыка термитовую массу удаляют легкими ударами молотка (фигура 2). Другой способ сварки при помощи железного термита основан на использовании не одной только высокой t° реакции сгорания Λ1, но и восстановленного этой реакцией сильно нагре

того, мягкого, малоуглеродистого железа, причем применяемые при этом приемы сварки отличаются от таковых при сварке нагревом с давлением. Расплавленную термитовую массу либо льют из спец, тиглей по. удалении шлаков, либо спускают из воронкообразных, т. н. автоматических, тиглей при помощи примитивного спускового приспособления (фигура 3) в расположенную

непосредственно под тиглем форму из огнеупорной массы, причем сперва вытекает находящееся на дне тигля расплавленное железо, а за ним шлаки, для отвода которых в верхней части формы имеется специальное отверстие. Для литья восходящим током форму обычно снабжают соответствующим литником. Этот способ применяют для сварки ж.-д. рельсов, причем одновременно со сваркой стыка получаются прочно сваренные с рельсами стыковые накладки из мягкого термитового железа; такая сварка дает спокойный ход подвижного состава, а на ж. д. с электрической тягой, кроме того, уменьшает сопротивление обратному току, проводником которого служат рельсы. Этот способ сварки находит широкое применение во флоте, на верфях, на з-дах и т. д. для сварки гребных и трансмиссионных валов, для исправления поломок этих валов и пороков в стальном фасонном литье и поковках, для наварки изношенных деталей машин и т. д. Даже поломки чугунных изделий при тщательном ведении процесса поддаются исправлению этим способом сварки, причем термитовая реакция в этих случаях служит гл. обр. для подогрева поверхностей излома, а соединение частей достигается струей расплавленного чугуна; для подогрева достаточно 0,25—0,35 килограмм термита на см2 поверхности излома. Наконец, термит дает возможность в случае внезапных поломок деталей машин при отсутствии запасных частей быстро получить расплавленную сталь соответствующего состава для новых отливок. Кроме того, алюминотермическими реакциями пользуются в производстве искусственного корунда, ферротитана, феррованадия и ферромолибдена.

Лит.: Fr. Ullmanns Enzykl. d. techn. Chemie. B. 1, p. 326—340, ВWien, 191 4; D e p p e 1 e r J. H., Thermit Welding Development, «Journ. Am. Weld. Soc.», 4, p. 58—64, 1925; Goldschmidt H., Ein neues Verfahren zur Darstellung v. Metallen, Legie-rungen usw., «Ztschr. d. V. D. I.», B. 42, 37,

p. 1019—1022, B., 1898.