> Техника, страница 19 > Бандажи

> Техника, страница 19 > Бандажи

Бандажи

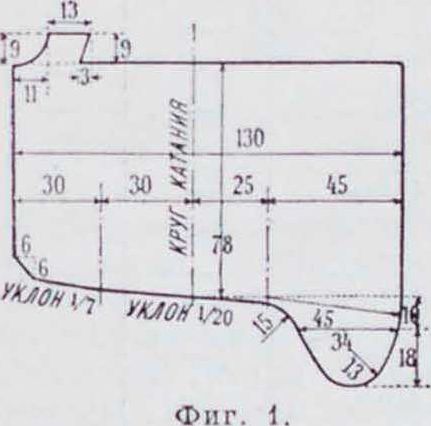

Бандажи, ш и н и, кольца специальн. профиля, надеваемые на колеса (центр) паровоза, железнодорожного или трамвайного вагона. Профиль Б. должен соответствовать особым шаблонам, устанавливаемым В соответствии с особенностями пути (очертание рельсов, уширение пути, стрелки, крестовины и тому подобное.). Б. различаются; ребордные (с гребнем) и безреборд-иые (без гребня). Первые употребляются н подвижном составе в том случае, когда жесткая база (расстояние между крайними связанными между собой колесными парами) не превышает тех пределов, которые допускают вписывание подвижного состава в кривые части пути. Вторые употребляются для промежуточных колесных пар в том случае, когда жесткая база подвижного состава превосходит указанный выше предел. Реборда (гребень) служит для направления колеса по назначенному ему пути, предупреждая от возможности сойти с рельсов. Профили ребордного и безребордного Б. указаны на фигуре 1 и 2.

Б. употребляется с целью предохранения колеса от изнашивания. Употребление Б. на ж. д. не является повсеместным; так, например η С.-А. С. Ш. в отношении вагонных колес еще со средины прошлого столетия перешли на так называемые колеса «Гриффина» (смотрите Вагонные колеса), отливаемые

целиком из чугуна с наружной закаленной поверхностью. Вполне понятно, что в этом случае изношенные колеса должны быть сменены целиком.

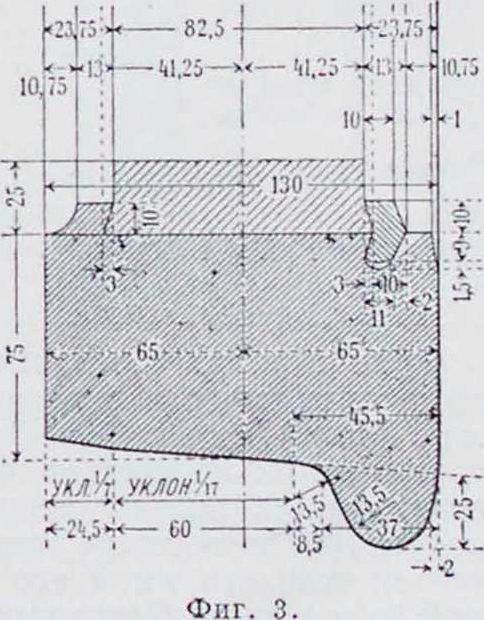

Насадка Б. на колесо (центр) заключается: 1) в расточке внутреннего диам. Б. до размера, меньшего наружного диам. колеса (центра) на определенную величину, обычно называемую натягом; 2) в нагреве Б. до той наивьгешей ί°, при которой внутренний диаметр Б. допустит его надевание на колесо; 3) в надевании расширившегося от нагревания Б. на колесо и в последующем его охлаждении. Натяг обычно берут в пределах от 0,75 до 1,5 миллиметров на 1 метров внутреннего диаметра Б. Кроме вышеуказанной горячей насадки Б. на колесо, как предохранительное против сдвига его средство применяют различные виды скреплений Б. с колесом. Наиболее распространенное из них— т. н. крепление по германскому способу, состоящее в закладывании в особое углубление бандажа с внутренней стороны пути заводного кольца согласно чертежу фигура 3; при этом креплении Б. с наружной стороны пути имеет особую закраину, препятствующую слезанню Б. в сторону пути.

Как сказано выше, при работе подвижного состава Б. в соприкосновении с рельсами изнашивается и утрачивает свой профиль. Для восстановления профиля Б., а также для уничтожения появляющихся на нем в некоторых случаях выбоин, Б. подвергают периодическим обточкам. На союзных дорогах установлена как правило необходимость обточки Б. в том случае, когда износ его достиг 5 .н.и глубины. Служба Б. ограничена предельной допустимой толщиной, которая при существующей в пределах Союза нагрузке, приходящейся на каждый бандаж, варьирует от 45 миллиметров для мощных паровозов до 30 миллиметров для вагонов. С точки зрения экс-плоатации: 1) Б. не должен быть хрупким, т. к. условия пути и условия нагрузки все время испытывают его в этом отношении;

2) Б. не должен иметь недостатков, которые влияют на его прочность (раковины, плены, расслоения и г. п.);

3) Б. не должен ослабляться на колесе, то есть раскатываться на нем; 4) должен иметь сравнительно небольшой удельный износ, то есть износ на единицу пробега.

j«i_>

| |:

51139 |

|

| W 1(1 ^ | 70 |

| : V 7 | 5

J. |

Фигура 2.

Все указанные свойства и недостатки зависят главным образом от природы металла Б. и его термической обработки.

Современная техника употребляет для фабрикации Б. исключительно литую сталь, изготовленную по преимуществу мартеновским процессом; способ изготовления из сварочной (пудлинговой) стали—сваркой в кольцо катанной полосы соответствующего калибра—ныне совершенно оставлен.

Химический состав стал и. В зависимости от требований, предъявляемых к механическим качествам материала для Б., состав употребляемой для их изготовления литой стали и термическая обработка выделанного из нее Б. могут быть различны; чаще всего употребляется углеродистая сталь со средним содержанием С=0,5%, Mnas 1 %, Si —0,25% и с минимальным содержанием вредных примесей (Р и S). Изготовленные из углеродистой стали Б. подвергаются только обжигу. Из специальных сталей применяются сорта: хромистая, хромованадиевая и хромоникелевая, с повышенным содержанием марганца. Б. из никелевой (без хрома) стали, по опыту франц. дорог, оказались склонными давать трещины по кругу катания. Ниже приводятся примеры хим. анализов стали некоторых заводов.

Франц, ж. д. часто употребляют Б. повышенных качеств, из хромоникелевой стали с Ni от 1,5 до 2,0% и Сг 0,5%. Один хим. состав стали не решает вопроса о ее качестве, весьма важно создание надлежащей структуры в готовом изделии, что достигается той или иной его термин, обработкой (о чем речь будет ниже). Но роль элементов Р и S является в бандажной стали всегда отрицательной, и з-ды принимают меры к возможному понижению содержания их в готовой стали. Во французских технич. условиях поставки Б. в целях избежания высокого содеряашия Р введено далее требование: неупотребление в шихту мартеновской печи чугунов с содержанием фосфора более 1.1%. Такое требование является излишним для з-дов, умеющих справляться с дефосфорацией стали. Б практике наших заводов бывали однако случаи (отмеченные в литературе) допущения в бандажной стали содержания Р до 0.19%—количества, несомненно опасного в отношении хрупкости. То обстоятельство, что Р и S обладают весьма большой наклонностью к ликвации, обязывает заводы обращать надлежащее внимание на содержание в стали этих элементов. Что касается введения в-состав бандажной стали высокого содержания Мл (смотрите анализ Луганского завода), то рациональность этого признается далеко не всеми металлургами.

П j) о и з в о д с т в о Б. Существует большое количество вариантов отдельных деталей в методах бандажного производства во· всех его стадиях. Ниже приводятся только примерные способы, главным образом из практики русских заводов.

Отливка стали. Изготовленная в мартеновской печи и выпущенная в разливочный ковш сталь отливается в слитки,

обычно рассчитанные на выделку из каждого слитка одного Б. того или иного типа. В Германии за последнее время распространился также процесс отливки нормальных больших слитков с последующим удалением прибыльной части и разрезкой на круги достаточного веса для выделки Б. Тип бандажа определяет вес слитка, а экономил, соображения о выходе годного металла ограничивают пределы этого веса, затрудняя этим разливку (наиболее ходовой вес слитков—около 320—300 килограмм),

Данные химического анализа стали.

| Заводы | С | Si | Μη | Р | S | Сг | Ni | V |

| Луганский з-д, для марки «Б» | ||||||||

| (1927 Г.) .. | 0,45— | До | 1,20— | 0,05 | ^ 0.04 | — | — | — |

| 0,50 | 0,25 | 1,10 | ||||||

| Луганский з-д, преимущ. для | ||||||||

| трамв. бандажей (1927 год). | 0,27— | До | 1,80— | ^ 0,05 | ίξο,03 | — | — | — |

| 0,33 | 0,25 | 1.65 | ||||||

| Кулебакский з-д, для марки | ||||||||

| «А» (1927 Г.).. | 0,40— | 0,25 | 1,00— | ^ 0.05 | ^ 0,05 | — | — | — |

| 0,52 | 1,25 | |||||||

| Кулебакский з-д, для марки | ||||||||

| «Б» (1927 Г.).. | 0,45— | 0,35 | 1,00— | — | — | — | — | — |

| 0,55 | 1,40 | |||||||

| Кулебакский з-д, для марки | ||||||||

| «- » и «Б» (1913 год). | 0,56— | 0,20— | 0,82— | ^ 0,06 | ^ 0,01 | — | — | — |

| 0,66 | 0,36 | 1,00 | ||||||

| Днепровский з-д (1913 год). | 0,51— | 0,20— | 0,97— | Ок. | Ок. | _ | — | — |

| 0,55 | 0,30 | 1,25 | 0,03 | 0,03 | ||||

| ПуТИЛОВСКИЙ З-Д (1913 год). | 0,42— | 0,24— | 0,60— | ^ 0,04 | ^ 0,02 | — | _ | — |

| 0,46 | 0,30 | 0,75 | ||||||

| Standard Steel | ||||||||

| Works | 0,6S | 0,25 | 0,70 | ^ 0,05 | ^ 0,05 | — | — | — |

| > (1913 Г.). | ||||||||

| Midvale Steel С» 1 | 0,50— | 0,20— | 0,60— | ^ 0,05 | £( 0,05 | 0,80— | — | < 0,16 |

| Latrole Works 7 | 0,65 | 0,35 | 0,80 | 1,10 | ||||

| Один русск. з-д (1912 год).. | 0,44— | 0,20 | 0,45— | 5^0,06 | ^ 0,03 | 0,89— | 0,55— | — |

| 0,50 | 0,74 | 0,92 | 1,00 | |||||

| Днепровский з-д (1907 год). | 0,35— | 0,30— | 0,74— | О к. | Ок. | 0,74— | — | — |

| 0,40 | 0,35 | 0,80 | 0,03 | 0,03 | 0,85 |

в особенности при выполнении этой операции «сверху», а не «сифоном». От литейного мастера требуют обычно недопущения колебаний в весе отдельных слитков более ± 1,5% от теоретического. 3-дами выработан и общепринят такой прием использования слитков, при котором верхняя прибыльная, заключающая усадочную раковину, часть слитка но отрубается, как обычно, а наоборот, вгоняется ковкой внутрь заготовки и удаляется при последующей операции— «прошивке» (смотрите ниже). Чтобы гарантировать полное удаление усадочной раковины, иногда изложнице придают такую форму, при которой условия затвердевания стали вызывают концентрацию усадочной раковины к центру слитка (принято на нек-рых герм, заводах). Достижению той же цели способствует прием отливки сифоном; этот прием вполне допустим для изделий полых внутри, но требует больших предосторожностей в отношении неметаллич. включений. Сифонный способ вместе с тем обеспечивает плотность поверхностного слоя слитков в противоположность отливке сверху,

сопровождающейся разбрызгиванием струн на стенки изложницы, порождающим известное явление «поверхностных» (подкорковых) пузырей в слитках «спокойной» (не-кипящсй) стали. Пузыри эти тем более опасны, что они являются обычно носителями шлаковых включений, обнаруживающихся при механической обработке изделия в виде т. н. «Песка». Правда, и при отливке сверху литейная практика применяет, и не без успеха, различные приемы для уменьшения вреда от разбрызгивания струи (например промежуточные воронки, смазывание изложниц и прочие).

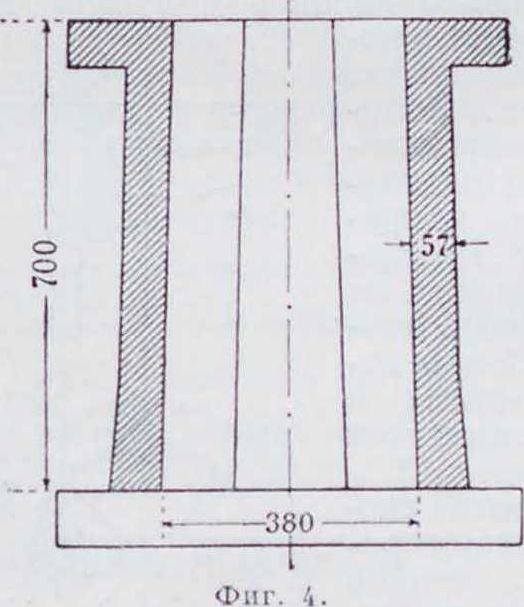

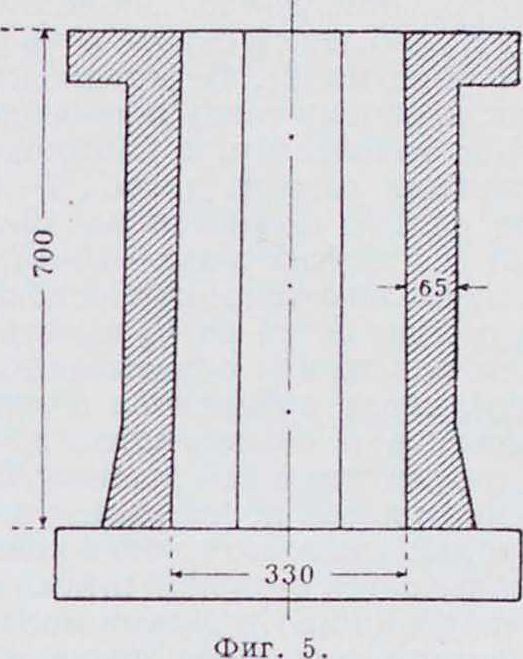

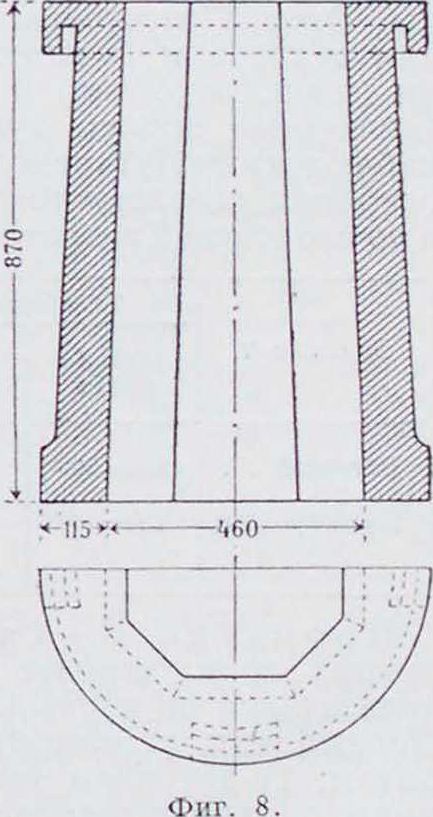

Приводим для примера эскцзы бандажных чугунных изложниц восьмигранного (внутри) сечения заводов Кулебшсского (фигура 4 и 5) и Луганского (фигура 8). На фигуре 6 и 7 изображено сечение слитка через центральную ось с обнажением усадочной раковины. Иногда, хотя и реже, отливаются слитки и цилиндрической формы (с круглым сечением).

В целях концентрации усадочной раковины к оси слитка в Германии применяется иногда изложница, дающая грушевидной формы слиток, суживающийся вверху, то есть создаются условия затвердевания как раз обратные тому, к чему стремятся при отливке слитка, прибыльная часть которого отрезается в процессе механической обработки. Изображенный на фигуре 4 и 5 пло

ский чугунный поддон (для отливки сверху) нерационален, так как струя скоро дает на нем глубокие вымоины, благодаря которым на слитке получаются «шишки», способствующие появлению трещин на нижнем его основании. Лучше употреблять поддоны с чашеобразным углублением, со стальным в центре вкладышем.

В новейшее время в Европе начинает распространяться способ фабрикации Б. из слитков крупного веса. Такой слиток отливается с утепленной головной частью, концентрирующей усадочную раковину. После отрезки прибыли слиток разрезается холодным механическим способом на 4—5 дисков для дальнейшей горячей обработки на бандажи. Способ этот значительно облегчает работу сталелитейного цеха, а расходы на механическую разрезку, очевидно, окупаются уменьшением процента

Фигура 6.

Фигура 7.

<оо

отходов и брака из-за литейных пороков. На заводах Союза ССР способ этот предполагается испытать в ближайшее время.

Ковка и прокатка. Описываем эти операции преимущественно по Луганскому заводу. Слитки нагреваются в методической печи, работающей на каменноугольной топке (на Кулебакеком заводе печь работает нефтяной форсункой). Передвижение слитков по восходящему своду производится ги-дравлпческ. толкателем, а кантовка—вручную. Операция нагрева длится 7—8 часов. Нагретые слитки подаются на 12-т паровой молот (на других з-дах—15-т), ставятся на наковальню широким основанием и ударами осаживаются на 1/3 высоты; затем в лежачем положении обкатываются грубо в цилиндр, снова приводятся в вертикальное положение и осаживаются дальше до высоты, соответствующей размеру Б. Далее в полученном диске прошивается центральное отверстие; для этого точно по центру диска накладывается стальной штамп («оправка» или «прок»), ударами молота таковой вгоняется в тело диска сначала с одной стороны, более чем на половину толщины диска, а потом с другой его стороны. Важно, чтобы при этой операции прошивки усадочная раковина слитка с сопутствующей ликвационной областью полностью была удалена из диска. После прошивки кольну легкими ударами придается возможно правильная форма, после чего заготовка взвешивается. По подсчетам Луганского завода, необходима затрата времени: на ковку от 5 метров до 6 метров 45 ск., на взвешивание— от П/2 м. до 2V2 м. Темп-ры: начала ковки 1 150—1 200°, окончания ковки 880—1 040°. Без подогрева кольцо поступает на «рого-вый» молот в 5 т, на котором отверстие раскатывается на надлежащий диаметр и одновременно кольцу придается коническая фопма с грубым образованием реборды. Реборду (гребень) всегда делают из части, соответствующей нижнему основанию слитка. Дальнейшая операция—калибровка на 5-т молото с того же нагрева, придание заготовке («разводке») надлежащей толщины. Отсюда заготовка поступает на склад для осмотра и зачистки от дефектов ковки (плен, заусениц) и видимых литейных (включение шлака, пузырей и проч.). По наблюдениям Луганского завода, описанные операции совершаются при следующих V и со следующей затратой времени;

| Температура | Пр Д ЛЖИтельн сть К вки | ||

| Молот | начала ковки | конца к вки | |

| Роговый. | 850—860° | 780—800° | 6 метров 20 СК.— 6 М. 15 СК. |

| Калибровом. | 750—780° | 700—720° | 2 М. 20 ск.— 3 метров 10 ск. |

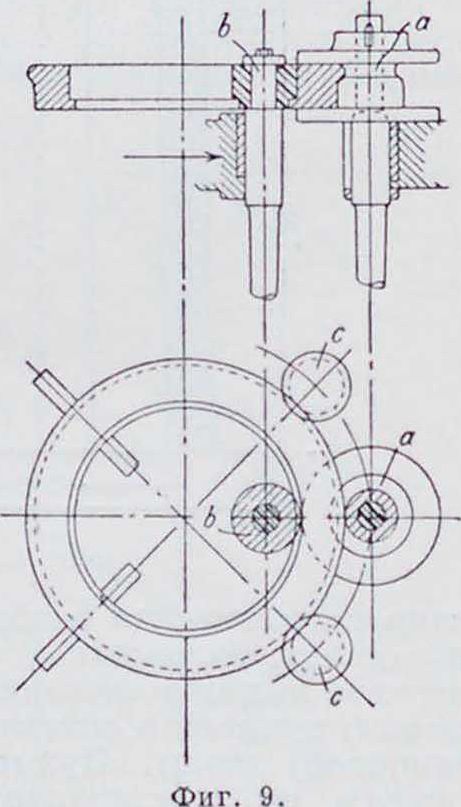

Прокатка Б.—С тан ы. Бандажепрокатные станы бывают двух типов: с вертикальными и горизонтальными валками. Первый тип устраивается по двум вариантам: 1) две пары независимых друг от друга вв, укрепленных в обшей станине, причем одна пара служит для грубой, •а вторая—для отделочной работы; в этом случае заготовка бандажа от одной пары вв передается на другую; 2) система

Далена·—конструкция, позволяющая к остающейся на мосте заготовке Б. полводить поочередно три различных валка, закрепленных в общем супорте. Первый валок служит для грубой обработки, второй— для более точной и третий—для окончательной отделки. Передвижение и нажатие вв производятся помощью гидравлических цилиндров. Прокатные станы с горизонтальными валками удобное в отношении работы и ремонта, но на них труднее получить правильную форму Б. и потому большого распространения этот тип не получил. Станов с горизонтальными валками приходится устанавливать два: один для грубой и другой—для отделочной работы. В первом оба валка приводятся в движение от шестерен, во втором—от машины работает только один валок, а другой увлекается трением.

Прокатка Б. на стане с вертикальными валками схематически изображена на фигуре 9. Рабочий вал а получает свое вращение от машины с помощью конических зубчатых колес и делает около 30 об/м. Передвижной уплотняющий валок Ь получает движение от горизонтального гидравлпческ. цилиндра. Ролики с переставляемые от руки, служат ка к направляющие. По прокатке бандажа на надлежащий диаметр валок Ь отводится назад и бандаж снимается со станка.

Описанные системы бандажепро-катных станов применяются на европ. з-дах. Американ. завод «The Chicago Tire and Spring Со.» установил стан James Munton, но своей производительности превосходящий существовавшие до того системы станов. Не приводя здесь описания этого стана (интересующиеся найдут его, например в книге Leon Geuze «Forgeage et laminage», 1922), скажем только, что стан требует специальной кольцевой формы слитка, из которого выходит несколько Б.

Процесс прокатки на стане с вертикаль? ы ми в а л к а м и, по да н-н ы м Луганского з-д а. Зачищенные от наружных дефектов кованые бандажные заготовки загружаются в методическую двухкамерную печь коридорного типа с каменноугольной топкой. Заготовки проходят печь в вертикальном положении, затрачивая на нагрев от 0 ло 8 ч. Прокатка на стане требует следующих температур и времени: начало прокатки от 1 060 до 1 100°, конец прокатки от 970 до 1 000°, продолжительность от 13/4 до 2 метров Для сообщения бандажу вполне точных размеров, его направляют на специальный правильный станок.

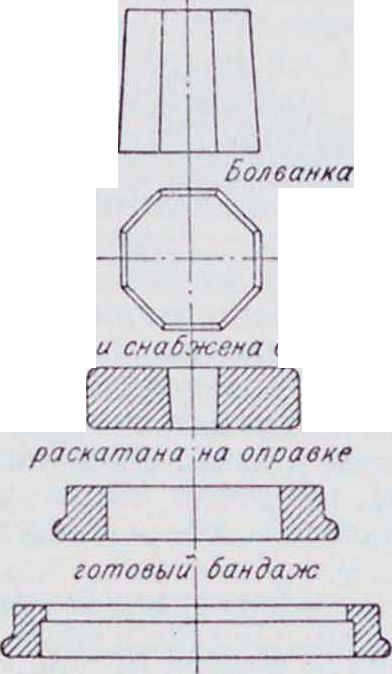

обжата отверстием

Последний состоит из чугунной доски, на которой находятся секторы, слагающиеся в полный круг. В отверстии в центре помещается конус, прикрепленный к штоку гидра в л и ческого или парового цилиндра, устанавливаемого под плитой. Давлением конуса секторы раздаются в стороны и придают Б. требуемые размеры. Отсюда бандаж переносится на горизонтальную стальную плиту, где о кончател ь-но правится нажимными винтами вручную. После до вате л ьн ые стадии передела от слитка до готового бандажа схематически представлены на фигуре 10.

Технические коэффициенты. По отчетным данным некоторых русских з-дов, бандажное производство можно характеризовать следующими примерными техничее-

Фигура ю. к 11 метров и ко э фф и ци е нта м и:

Выход прокатных бандажей из слитков по весу.. 83—87%

Расход слитков на 1 тонна кованой заготовки .. 1,12—1,16 m

Расход ковшей заготовки на 1 т прокатного бандажа.. 1,023—1,038 m

Расход условного топлива на 1 тп годного при ковке.. 10—20%

Расход условного топлива на 1 m

при прокатке.. 10—16%

Расход услов юго топлива на 1 m прокатного бандажа при отжиге. 15—23%

Термическая обработка. Из горячей мехамич. обработки (ковка, прокатка) Б. может выходить с различной структурой в зависимости от Г-ных условий конца операции. Практика показала, что весьма часто структура получается крупнозернистой, когда прокатка или ков κι заканчиваются при Г, значительно превышающей верхнюю критическую точку, присущую материалу, из которого бандаж изготовляется. Вместе с тем неизбежная неоднородность обжатия отдельных элементов изделия вызывает внутренние вредные натяжения и неоднородность структуры. Обстоятельства эти вынудили Μ. И. С. приказом от 10 фев раля 1912 с. (а позднее техническими условиями 1914 г.) ввести обязательный отит г Б. Т. к. на скорость изнашивания Б., смятия их рабочей поверхности, как установлено исследованиями главн. обр. проф. А. Л. Ба-боншна, большое влияние оказывает величина предела упругости (пропорциональности), то необходимо вести процесс отжига так. образом,чтобы получить мелкозернистое строение, сорбитообрази. перлит, ибо такой структуре свойствен высокий предел упругости. Для достижения этого отжиг Б. ведут в следующих условиях: нагруженную Б. печь нагревают постепенно до t° немного выше верхней критической точки стали и после выдержки при этой t° последнюю быстро опускают через критический интервал (примерно до 000°), после чего дальнейшее остывание делают медленным. Быстрый переход через критический интервал достигается или охлаждением печи естественной тягой, открыванием дверец, заслонок и прочие, или искусственным вдуванием в печь холодного воздуха вентилятором. Печи для отжига должен быть сконструированы так, чтобы достигалась возможная равномерность 1° в рабочем пространстве печи, иначе Б., находящиеся в разных точках печи, получат разную структуру и соответственно разные механические свойства. В печах обычного Типа получение равномерного отжига достигается весьма нелегко и тем трудное, чем больше масса отжигаемого за один прием материала. Проф. В. Е. Грум-Гржимайло в 1916 году предложена конструкция методической печи с обращенной тягой (описание печи см. в «Журнале Русского металлургического об-ва» 1913 i-., стр. 707). Вышеописанная термин, обработка путем отжига откосится к Б., изготовленным из углеродистой стали, и не достигала бы цели для Б. из специальной стали. К последним обычно применяется более сложная обработка, состоящая из закалки и отпуска; например, французск. хромоникелевые Б. закаливаются в горячей воде. Тот же метод обработки применяется в Вестфалии к Б. с содержанием около 0,30% С и 1,50% Мп. Только при правильно проведенной термической обработке Б. могут выдержать те испытания, которые предъявляются к ним техническими условиями поставки.

Техпйчес к и е условия прием-к и Б. Условия НКПС требуют, как и условия М. 11. С., обязательного отжига Б., характеризуя его следующими словами: «бандажи должен быть подвергнуты однородному отжигу в специальных отжигательных печах с постепенным нагревом до (° выше верхней критической точки н с выдержкой некоторое время при этой (°». Вместо отжига 11КПС допускает также термическую обработку, состоящую в быстром охлаждении после прокатки, с последующим нагревом не ниже 650° и медленным охлаждением. Требования НКПС, предъявленные к механич. свойствам Б., разделяются соответственно двум маркам Б., применяемым в СССР, причем высшая по качествам марка «Б» относится к паровозным Б., низшая марка «А»— к вагонным. При испытании па растяжение для марки «А» требуется временное сопротивление не менее СО кг/мм“, относительное удлинение не менее 12%, предел упругости не менее 25 килограмм/мм“; для марки «Б»—временное сопротивление не менее 65 килограмм.нм2, относительное удлинение не менее 10%, предел упругости не менее 30 килограмм/мм2. При испытании на удар Б. подвергается трем последовательным ударам бабы весом в 1 000 килограмм, причем бандажи не должны показывать признаков разрушения; ударная работа для Б. марки «А» д. р. для каждого удара равна 4 250 килограммм, а для марки «Б»—6 000 килограммм. Основным условием при приемке Б. с точки зрения новейших теорий обеспечения стойкости бандажей против износа и против

8

Т. .9. m. II.

ослабления на колесе является требование, предъявляемое в отношении предела упругости; вторым условием, обеспечивающим отсутствие хрупкости, является ударная проба. Что касается временного сопротивления н удлинения, то они введены в технические условия лишь для сравнения и некоторой проверки основных величин. Из новейших заграничных условий наиболее интересными являются французские условия, как одни из самых новейших условий, и германские, как построенные на совершенно ином принципе испытания—ударом.

Франц, техничсск. условия различают две марки Б.—;G» и <-Н». Из требований, предъявляемых к производству, следует отметить:

1) запрещение употребления при плавках чугунов, содержащих более 0,1% фосфора;

2) требование полного удаления усадочной части слитка; 3) требование очистки и обрубки заготовки; 4) требование отжига. В отношении норм испытания эти условия предписывают: ударную работу в 10 000 килограмм.н при весе бабы в 1 000 килограмм для обеих марок и врем, сопротивление для марки «G» 70 килограмм/мм1 при удлинении 14%, а для марки «Н* соответственно 90 килограмм/мм2 и 8%. Как видно из предыдущего, франц. технические условия выдвигают на п;рвое место ударную пробу и не ставят никаких требований по отношению к пределу упругости, заменяя последнюю временным сопротивлением, что нельзя признать правильным. Нормы ударной пробы у французов значительно превышают нормы, установленные в СССР. Особенность германских технических условий заключается в их испытании на удар, а именно: ударная проба состоит в ряде ударов с ударной работой в 3 000 килограммм в первый раз и с последующим увеличением каждый раз на 500 килограммм, если уменьшение диам. Б. будет меньше 10 миллиметров. Число ударов определяется тем, что тендерные и вагонные Б. должны получить осадку па 12% от первоначального внутреннего диаметра, а паровозные Б.—осадку, определяемую в процентах по ф-ле: Е=— rf ^065 >

где Ώ—диам. круга катания Б., a d—средняя толщина обточенного Б. В обоих случаях при испытании не должно обнаруживаться разрушения Б.

Наваривание Б. Бандажи железнодорожных колесных пар изнашиваются обыкновенно неравномерно на обоих колесах, но необходимость иметь одинаковый диаметр по кругу катания с обеих сторон заставляет обтачивать оба колеса по наибольшему износу. Для предотвращения быстрого расходования материала Б. в таких случаях в железнодорожных ремонтных мастерских в Касселе с успехом применяется наваривание изношенных Б. Служба таких Б. оказалась безукоризненной. В виде опыта в этих мастерских было наварено около 450 вагонных и тендерных Б., причем эти Б. были обточены в общем на 1 500 миллиметров если бы наваривание но было применено, то пришлось бы сточить 4 000 миллиметров. Стоимость 1 миллиметров толщины бандажа составляет 4,5 мар.; расход на наварку—4 750 мар. Таким образом была получена экономия па этих Б. в 6 500 мар., не считая стоимости уменьшения обточки. Наваривание производится на специальной сварочной машине (смотрите), на которую колесная пара устанавливается при помощи крана в наклонном положении. Сварка производится вольтовой дугой, причем на Б. навивается с катушки проволока диам. 4—5 миллиметров, подвергающаяся попутно рихтовашпо посредством небольших рихтовальных вальцов. Источник тока (особый умформер) присоединяется одним полюсом к тележке, на которой находится колесная пара, а другим соединяется с проволокой. Одновременно работают две сваривающие головки. При зажигании вольтовой дуги напряжение составляет 80 V, во время сварки — 20 V. Производительность этой машины—6 вагонных или 2—3 паровозных колесных пары в день. Для наварки одной вагонной колесной пары требуется Н/г часа, около 40 метров проволоки и 20 kWh энергии.

Лит.: Лобанов С., О стали дли бандажей, «Ж. Р. Μ. О.», 1, ч. 1, СПБ, 1913; Клемм К. К., Об отжиге бандажей, «Ж. Р. М. О.», 3, ч. 1. 1913; Г а д ж а р X., О бандажах и отжиге их, «Ж. Р. М. О.», в, ч. 1. 1913; Б а 0 О ш и и А. Л., ОО отжиге бандажей, «Ж. Р. М. О.», 6, ч. 1, 1913; Г р у М-Г р ж и-м а и л о В. Е., Honan методич. печь для термич. обраб. бандажей, «Ж. Р. М. О.», в, ч. 1, 1913; Гавриленко Λ. П., Механич. технология металлов, ч. 3, М., 1925; Б а б о ш и н А. Л., Термич. обработка обыкнов. и спец, сортов стали, М., 1926; Беляев II. И. и Г у д цо в 11. Т., О пределе упругости стали, «Ж. Р. М. О.», 3, ч. 1, 1914; Гольфе р ш е и д А., Прокатные станки, Берлин, 1925; Т е х н. о т д. мисс и и РСФСР в С. HI. С. А м с-р и к и, Литые колеса для подвижного состава жсл. дорог, М., 1923. А. Мантейфель и К. Трубин.