> Техника, страница 22 > Бетон

> Техника, страница 22 > Бетон

Бетон

Бетон, строительный материал, состоящий из вяжущего вещества и камневидных частиц различ. крупности (песок и гравий или щебень). Приготовленный Б. в более или менее пластичном состоянии укладывают на достаточно прочную деревян. опалубку или в соответствующую форму. После схватывания вяжущего вещества Б. твердеет, сохраняя приданную ему форму. Различают Б. по составу: асфальтовый, известковый, трассовый, цемент-н ы и и др.; по способу укладки различают: трамбованны й, литой и и р ы с к о-вой (торкретированный).

Уже в древности римляне применяли для постройки портовых сооружений и фундаментов Б., в который входили вулканич. породы—пуццоланы—в смеси с гашеной известью. Те же материалы, а также изготовлявшийся позднее роман-цемент, применялись для портовых сооружений в Англии с начала 19 века. Теперь вяжущим веществом для Б. служит почти исключительно портланд-цемент, производство которого возникло в 1824 г. (Джозеф Аспдип). Высокие достоинства этого вяжущего значительно увеличили область применения Б. Трамбование Б., которое начали применять только с середины 60-х годов 19 века, сильно повышает его прочность и плотность. Со введением трамбования бетона стало возможным строить бетонные мосты больших пролетов, резервуары и другие сооружения, вполне надежные, прочные и водонепроницаемые.

Раствор, то есть входящая в Б. смесь цемента и песка, бывает ж и р н ы м или т о -щ и м, смотря по тому, имеется ли избыток или недостаток цемента в растворе для заполнения пустот между зернами. Если этот раствор с избытком заполняет пустоты между щебенками или зернами гравия, Б. называется п л о т н ы м, при недостатке раствора—п орнсты м. Таким образом возможны разновидности Б.: ж и р н οπή о т н ы й, то щ е-п лотный, ж и р н о-п о р и с т ы и и т о щ е-п ористый. Первый из них самый крепкий, но и самый дорогой. Тоще-плотный Б. невыгоден, т. к. при одинаковой (приблизительно) стоимости с жирно-пористым он гораздо слабее последнего. Для получения достаточно плотного Б. обычно нужно, чтобы раствор составлял не меньше 50% по объёму от количества гравия или щебня; поэтому наиболее употребительны составы с соотношением— вяжущее вещество : песок : гравий (вобъёмных единицах)—1 : 2 : 4; 1 : 2,5 : 5; 1:3 : 6; 1 :4 : 8 и т. д. По временным «Техническим условиям для железобетонных сооружений» (изд. Упр. моек. губ. инж., 1925 г.) Б. нормального состава и качества называется бетон, дающий при испытании кубиков—через 28 дней после затворения для трамбованного и через 42 дня для литого— следующие величины R временного сопротивления сжатию:

| Марка бетона | I | II | III | IV | V |

| Прибл. состав | 1:1,5:3 | 1:2:4 | 1:2,5:5 | 1:3:0 | 1:4:8 |

| R в килограммах]с,м“. | 200 | 180 | 140 | 100 | 80 |

Весовое содержание портланд-цемента в м3 норм. Б. должен быть не менее след, величин: Марка бетона. I II III IV V

кг. 350 280 230 200 150

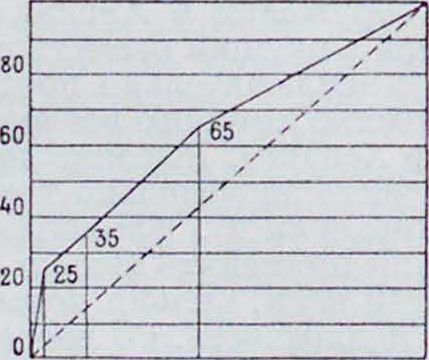

Рекомендуются преимущественно марки II и III. причем принадлежность Б. к той или иной марке определяется не по составу его, а по механическим качествам.Песок, гравий и щебень должен быть достаточно чисты, что иногда вызывает необходимость промывки их; однако промывка песка не всегда полезна, так как для прочности и жирности раствора выгодно, чтобы мелкие и мельчайшие песчинки были расположены в пустотах между более крупными, промывка же удаляет мельчайшие частицы. Для характеристики песка, содержат, зерна разной крупности, может служить диаграмма (фигура 1), в которой абсциссы показывают расстояние

,оо% ,оо% в светУ междУ

проволоками сита, а ординаты— количество прошедшего через сито песка в %. Так как цементное тесто в растворе должно не только заполнять пустоты между песчинками, но и обволакивать поверхность их,то при наиболее мелкозернистом песке, имеющем в единице объёма наибольшую суммарную поверхность всех песчинок, понадобится наибольшее количество цемента. Кроме того для получения определенной консистенции раствора очень мелкозернистый песок требует больше воды, чем крупнозернистый или смешанный. Как показали исследования, отношение веса воды к весу цемента имеет весьма важное значение для крепости раствора или Б. Чем болг.ше коды сверх нек-рого минимального количества имеется в Б., тем меньше его крепость. От крепости раствора зависит и крепость Б.; в общем крепость бетона несколько больше крепости раствора. Каменная добавка бетона (щебень или гравий) должна иметь крепость не меньше крепости раствора, состоящего только из цемента и соответствующего количества песка. Этому условию обычно удовлетворяет гравий (твердых пород), при разной величине своих зерен дающий хорошую плотность Б. Щебень из естественных камней, поверхности излома которых очень прочно сцепляются с цементом, придает Б. обычно большее сопротивление разрыву, чем гравий. Когда требуется не столько прочность, сколько легкость и изолирующие свойства, употребляют в качестве камневидных добавок кирпичный щебень, котельный шлак и т. и. пористые тела. Раздробленный доменный шлак служит надежной примесью к гравию или щебню; нужно только брать старый шлак, в котором успел закончиться процесс изменения структуры. Иногда пользуются зернистым шлаковым песком; раздробленный на бегунах, он теряет свою специфическую форму и приобретает вид речного песка. 13 больших бетонных массивах могут найти применение крупные (величиною с голову) камни в количество до 1/4 объёма всего массива, что, не уменьшая прочности, дает экономию в расходе раствора. Нода, употребляемая для затворения, должна быть чистой, в особенности же не должна содержать сернокислых солей, разрушающих даже отвердевший Б. В зависимости от количества воды различают Б. жесткий, пластичный и литой (смотрите ниже описание укладки бетона).

Обычно для Б. употребляют медленно схватывающийся портланд-цемент, в котором, по нормам, при обыкновенной Г начало схватывания наступает не ранее 20 м., а конец схватывания—не позднее 12 ч. после затворения. Низкая Г и сырая погода замедляют схватывание; высокая же t, наоборот, сокращает. Н отдельных случаях употребляется и быстро схватывающийся цемент со сроком схватывания до 2 час., например при кладке подводных частей (для избежании вымывания цемента водой), при возможности заморозков, для заливки швов и т. д. Быстро схватывающийся цемент дает меньшую крепость Б. Затвердевание Б. начинается после схватывания. Химизм этого процесса в портланд-цементе заключается в связывании выделяющейся из него свободной извести активным кремнеземом и глиноземом. Активность создается обжигом и размолом. И пуццоланах и трассах эти активные соединения содержатся в готовом виде, поэтому в смеси с известью или цементом трассы могут служить для приготовления хорошего Б. Трассовый бетон нашел большое применение в Германии.

0.2*1 1 3 Разнеоы зерен 7мм

Фигура 1. Кривая отсеивании рационально составленного песка чзрез сита. (По Графу.)

У нас была начата разработка трассов в Крыму, близ Феодосии (гора Карадаг). Голландская и германская практика показали, что для подводной кладки трассового Б. жирная воздушная известь лучше, чем гидравлическая. Последнюю следует предпочесть при кладке на сухом месте. Жирная известь употребляется в тестообразном виде. Излишка извести следует избегать. Объемные соотношения обычных в Германии трассовых составов Б. следующие:

| 1 трасс | */з ЖИРН. | извести | теста | 1 песка | 4 гравия |

| 1 » | 1 » | » | » | 1 » | •17« *> |

| 1 * | 1 » | » | 4 | I1* * | 5 » |

| 17« ·> | 1 » | » | Р | «V* * | 47, * |

| 1 » | 1 * | » | » | 4 *> | 7 * |

Трассовый Б. применяется главк, образом для сооружений в морской воде, где ого следует предпочесть иортланд-цементному раствору, и для кладки плотин. Трассовый Б. обладает большей плотностью и упругостью и имеет более длительный срок схватывания. Применение шлако-портланд-це-мента или пуццоланового портланд-цемента допускается, если они удовлетворяют установленным нормам.

Приготовление Б. бывает ручное и м а ш и н н о е. За границей машинное при готовление Б. становится выгодным даже при небольшом объёме работ. Этому содействует появление недорогих и удобных малых бетономешалок с бензиновым двигателем или с небольшим электромотором. При р у ч ном способе приготовление раствора производится на особых дощатых платформах, причем сначала перемешивают насухо портланд-цемент с песком, затем к сухой смеси прибавляют гравий или щебень (балласт), смоченный водой, и уже потом, по мере перемешивания раствора с балластом, постепенно прибавляют необходимое количество воды. При м а ш и н н о м способе приготовление производится в бетономешалках, или бетоньерках (смотрите), причем материалы также сначала перемешивают насухо, а затем к смеси постепенно еще добавляют необходимое количество воды.

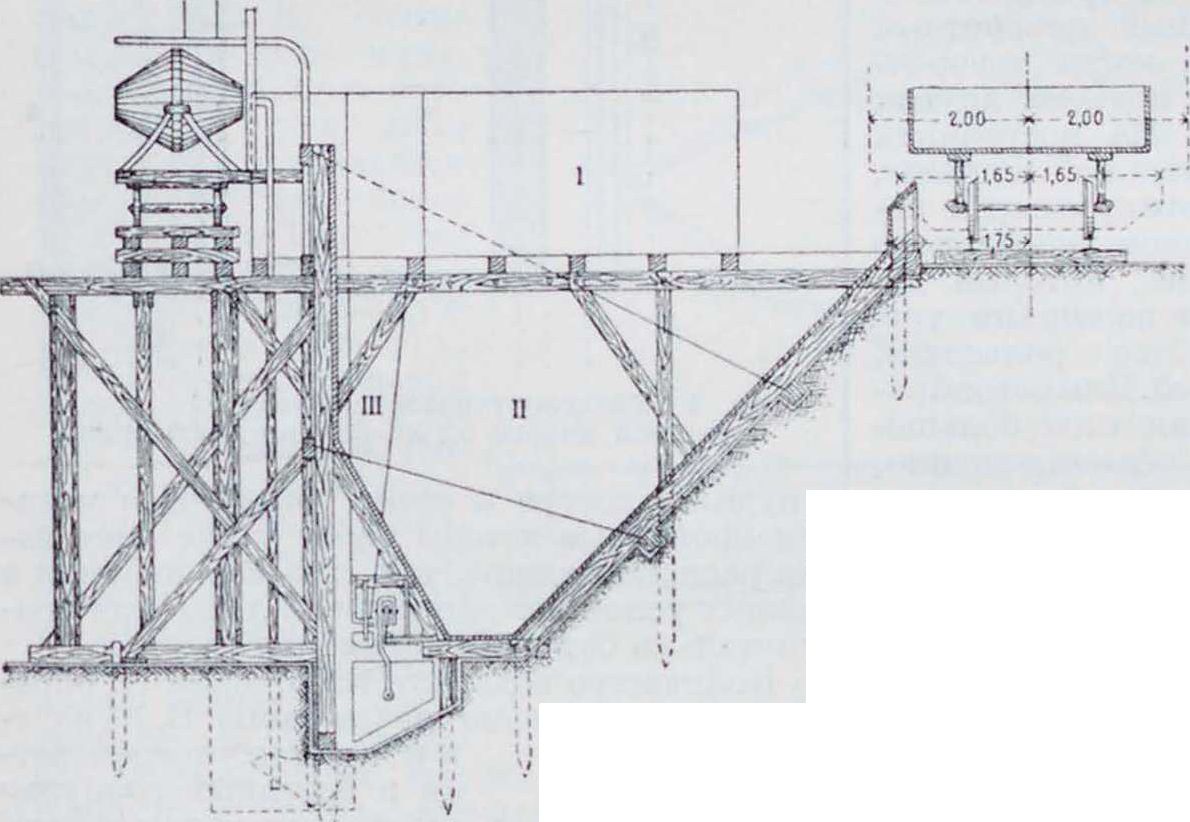

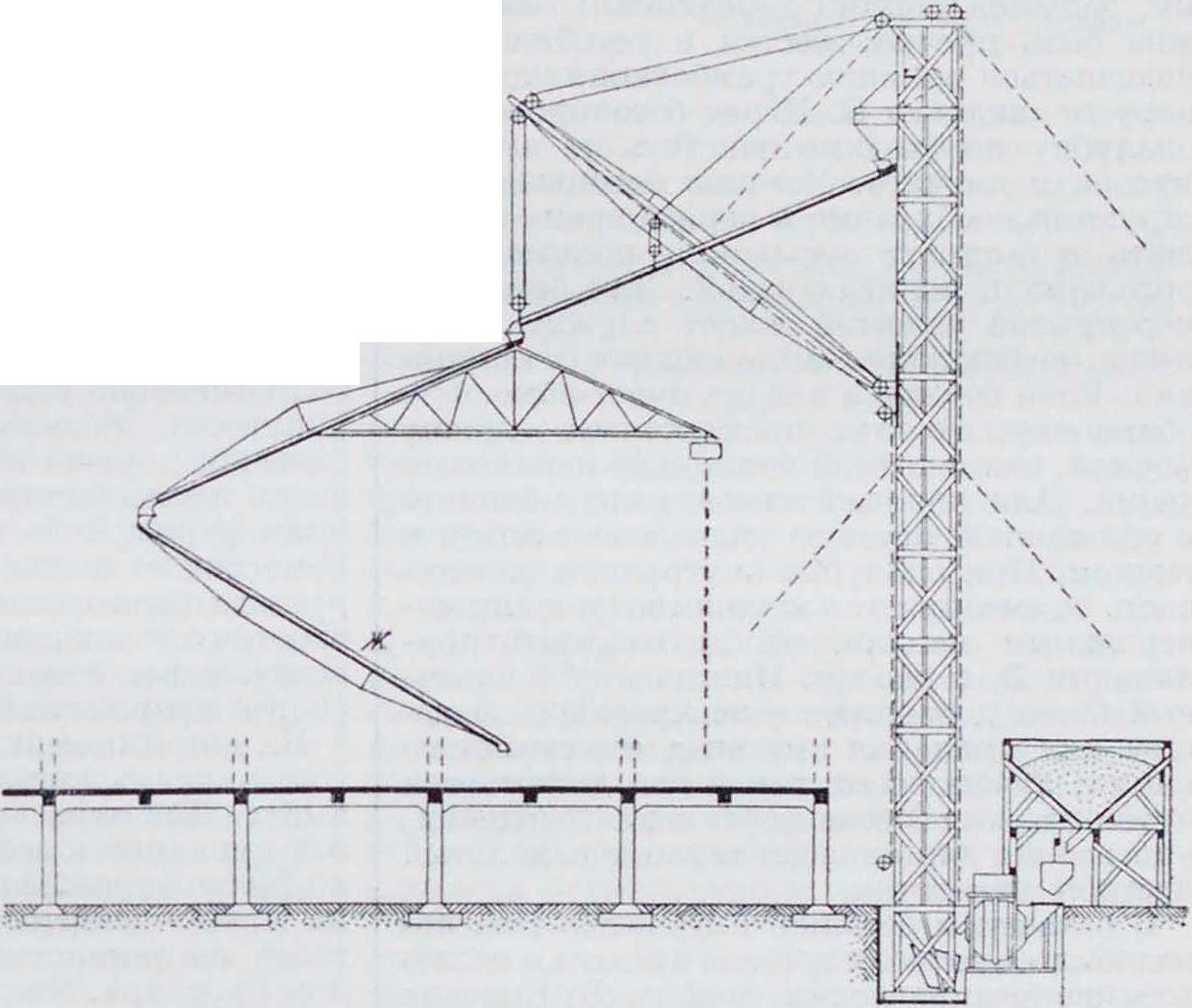

Приготовление Б. вместе с укладкой должно продолжаться не больше одного часа. Запасы материалов на постройке необходимо сложить вблизи от бетоньерок; для цемента нужен сарай, защищенный от дождя, с деревянным иолом, через который не проникала бы сырость. Мешки с цементом не должны прилегать вплотную к наружным стенкам. Старые мешки надо расходовать в первую очередь. Песок, гравий и щебень сваливают в кучи, откуда нагружают их в опрокидывающиеся вагонетки, доставляющие материал по рельсовым путям к бетоньерке. Работу по перегрузке в вагонетки можно облегчит!. устройством бункеров или силосов для материала. Такие установки экономичны при большом объёме работ или при особенно благоприятных местных условиях, например в случаях (смотрите фигура 2), когда силос для гравия устроен без углубления в землю, на откосе насыпи, на которой расположены пути. От бетоньерок Б. должен быть доставлен на место его укладки. Для перевозки Б. но горизонтальному пути служат вагонетки, вместимость которых соответствует вместимости бетоньерки. Чаще всего употребляются опрокидывающиеся вагонетки, вместимостью 200—300 л, или обыкновенные, вместимостью 750 л. Если нужно бетон спустить вниз, его высыпают из вагонеток в спускные желоба, из нижнего отверстия которых он попадает в вагонетки или тачки. В надземных сооружениях часто приходится поднимать бетон вверх при помощи лебедок. Наклонный подъем, то есть подъем Б. в вагонетках по наклонной плоскости, целесообразен только при одноэтажных постройках, т. к. при высоких сооружениях он сильно увеличиваетллипу пути. Небольшие количества бетона, вмещающиеся в тачки или опрокидывающиеся ящики, могут быть проще всего подняты посредством поворотного крана. Лебедка для такого крана помещается иногда возле бетоньерки, так что обе машины могут обслуживаться одним рабочим. Для больших количеств Б., соответствующих объёму опрокидывающейся тележки, нужен особый подъемник с отдельными лебедкой и мотором. Обычно одного подъемника вполне достаточно для обслуживания одной бетоньерки; поэтому их ставят на близком расстоянии друг от друга и так, чтобы по возможности укоротить горизонтальную часть пути.

Употребительны два тина подъемников для Б. Первый тип подъемников сконструирован так. обр., что наполненная вагонетка сначала поднимается на платформе вверх, там скатывается с платформы и затем уж доставляется к месту кладки; платформа должна иметь ограждения, затворы и предохраните льн. приспособления. Такие подъемники

Фигура 2. Разрез силоса для гравия на работах по перестройке вокзала в Штутгарте: I—склад цемента, II силос для материала (гравия), III силос для цемента.

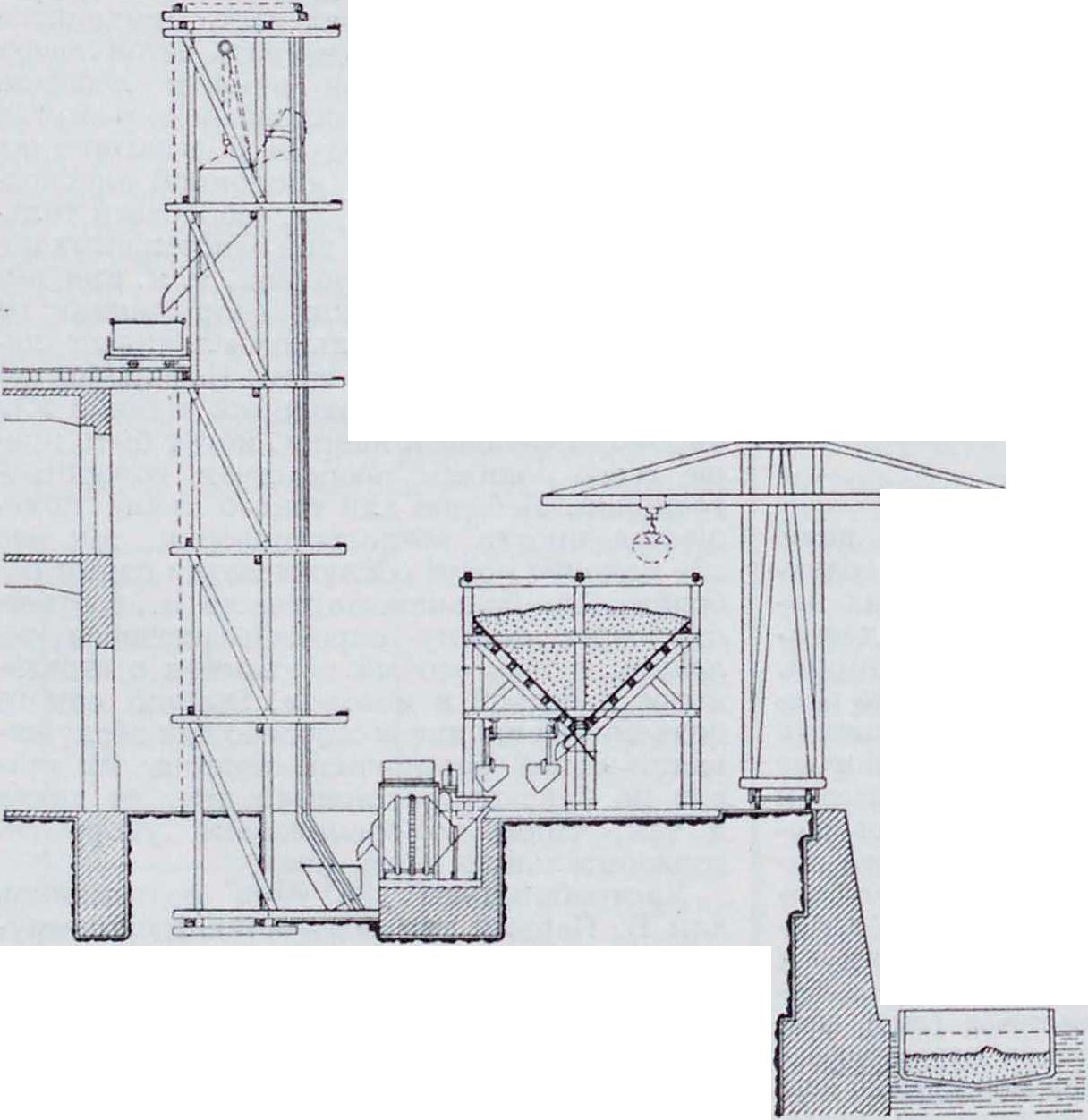

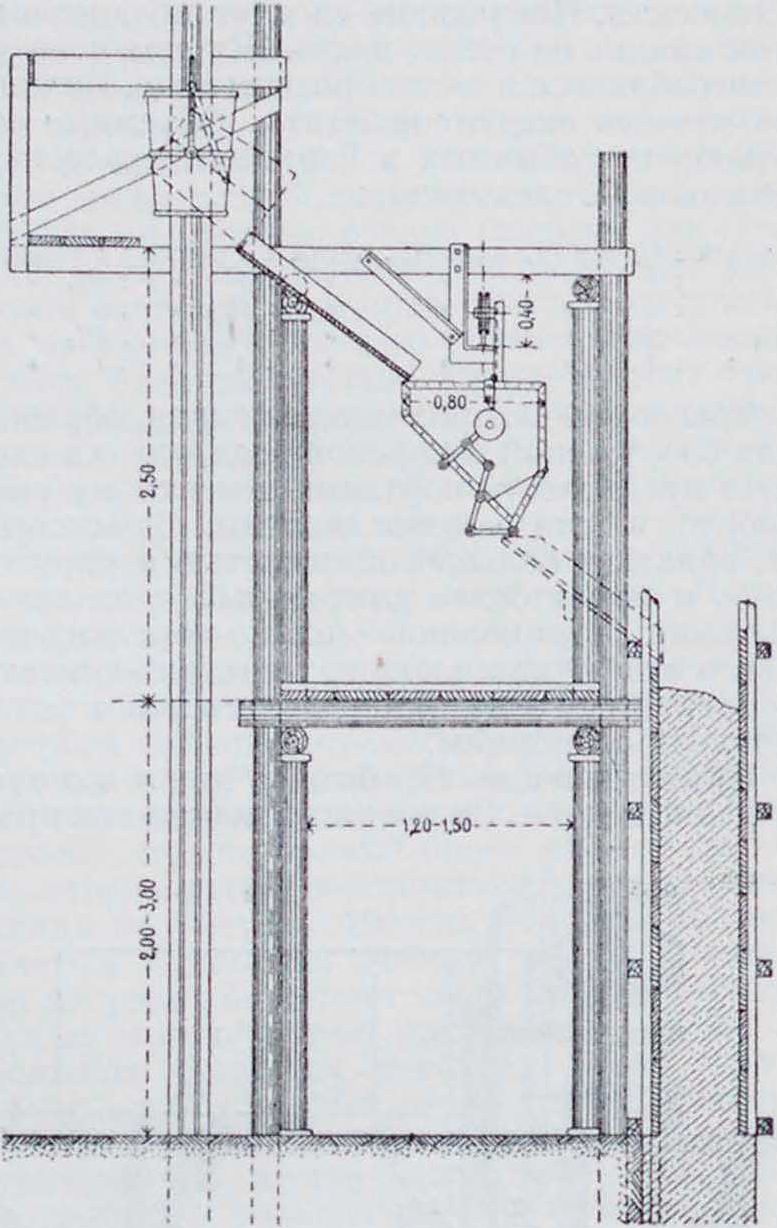

иногда делают двойными, так что в то время, когда одна платформа поднимается вверх, другая опускается вниз, облегчая подъем первой. Второй тип подъемников, предпочитаемый в настоящее время первому, не имеет платформ. Б. поднимается в ковшах или корытах, аналогичных устраиваемым для элеваторов при бетоньерках. В этом случае не тратится энергия на подъем мертвого груза—веса платформы; притом же вес ковша меньше веса вагонетки. Опрокидывание ковша происходит автоматически, благодаря искривлению верхнего конца направляющих, по которым ковш поднимается. Из бетоньерки материал попадает непосредственно в ковш подъемника (фигура 3). Направляющие здесь поставлены наклонно, чтобы ковш опускался ближе к выходному жолобу бетоньерки. В подъемнике наверху устроен большой запасный ковш, в который выгружают поднятый бетон. Из запасного ковша по мере надобности бетон перегружается в вагонетки. Ирм наличии запасного ковша бетоньерка может работать без перебоев, несмотря на неравномерный расход бетона. Если вместимость вагонеток меньше вместимости бетоньерок, установка регулирующего запасного ковша необходима. Для подъема Б. можно приспособит!, обыкновенный или башенный поворотный кран; это бывает выгодно, когда поворотный кран установлен для подъема других строительных материалов. На постройках большой длины и незначительной ширины, как например мостов и плотин, выгодно перемещать бетон посредством кабельного крана, который делает излишним устройство рельсовых путей. Для бетонирования стен большого объёма можно, подняв бетон при помощи подъемника вверх, транспортировать его вдоль стены по подвесному пути (фигура 4), вагонетки которого легче, чем опрокидывающиеся тележки, и допускают крутые повороты, так что отпадают необходимые для обычных путей поворотные круги. Рельс, по которому движется подвесная вагонетка, прикреплен к лесам, что не за-

Фигура 3. Подъемник дли бетона, применившийся на постройке складского здания в Людвигсгафене на Рейне.

Фигура 4. Транспортирование бетона при помощи подвесной дороги вдоль бетонируемой стены. трудняет доступ к стене. Описанные механизированные методы работ у нас пока мало распространен!,I, так как механизация в наших условиях экономична лишь при сравнительно большом объёме работ.

Количество воды для затворения Б. определяется сообразно назначению Б.Жест-к и и бетон употребляется в бетонных сооружениях, нс имеющих железной арматуры, и содержит столько воды, что можно комок Б. сжать в руке. ()н укладывается при помощи лопаты слоями толщиной в 15—20 сантиметров и сейчас лее должен быть утрамбован. Бес трамбовок 10—15 кз; сечение в тор-I це от 12 х 12 до 16 х16 см. ! При большом объёме ра бот иногда употребляют пневматические трамбов-4 ки, которые вследствие ин тенсивности и быстроты работы дают экономию в рабочей силе. Если количество воды назначено правильно, то она после достаточн. трамбования

выступает на поверхности в виде росы, после чего трамбование прекращают. Для лучшей связи между отдельными слоями Б. в некоторых сооружениях, например в бетонных мостах, необходимо перед укладкой каждого слоя разрыхлить граблями поверхность ранее уложенного слоя и, если нужно, полить ее цементным молоком. Для подводной бетонной кладки употребляется насыпной бетон; насыпка производится посредством воронок или опускных ящиков. II л а с т и ч и ы и Б. содержит больше воды, укладывается более толстыми слоями и легче трамбуется. Кроме экономии в работе, он дает еще более равномерную по плотности кладку, т. к. не в такой степени зависит от тщательности трамбования. Некоторое уменьшение прочности этого Б. по сравнению с жестким устраняется увеличением содержания цемента. Нопрос о сравнительных достоинствах жесткого и пластичного Б. был тщательно исследован на опыте. По данным Баха, жесткий Б. через 28 дней после затворения дает большую крепость, чем пластичный; эта разница со временем уменьшается. Во всяком случае крепость пластичного Б. с течением времени увеличивается не меньше, чем крепость жесткого. Для железобетонных работ употребляется пластичный Б., содержащий столько воды, что горсть бетона едва сохраняет в руке свою форму,а при трамбовании имеет еще более жидкий вид. Трамбование здесь служит лишь для того, чтобы Б. лучше облегал арматуру, чтобы выступил наверх избыток воды и не осталось бы пустот в Б. Полезно при укладке слегка поколачивать по опалубке для лучшего ее заполнения.В таком Б. во время транспортирования его в вагонетках более тяжелые части оседают на дно; поэтому рекомендуется высыпать бетон из .вагонеток в особые корыта, откуда после недолгого перемешивания вручную можно через воронки и желоба спустить бетон в приготовленные формы. При дальнейшем увеличении количества воды получается уже литой бетон, то есть такая смесь, которая под влиянием собственного веса может течь по наклонным желобам до места укладки. Прежде такой Б. употреблялся только при бетонировании силосов, теперь все больше и больше находит применение в гражданских постройках с железобетонными междуэтажными перекрытиями благодаря быстроте работы и экономии в рабочей силе при транспортировании бетона от подъемника до места назначения. Чтобы при прохождении Б. по желобам не нарушалась равномерность его состава, нужно хорошо подобрать крупность зерен составных материалов; особенно важно, чтобы не было недостатка в мелких зернах. Содержание цемен та также неооходимо несколько повысить, чтобы крепость Б. не была слишком низка. На фигуре 5 изображено транспортирование литого бетона по американскому способу. В подъемной башне наверху подвешен перемещающийся ковш, положение которого обусловлено необходимой высотой подъема. Из ковша Б. поступает в первый наклонный жолоб, оттуда через поворотную узловую точку во второй жолоб и т. д. Узел, или шарнир, подвешен на вращающемся подкосе при помощи полиспаста так, что его можно поднять или опустить. Второй жолоб вращается в горизонтальном направлении вокруг узловой точки; этот жолоб покоится на подвешенной в вершине треугольной решетчатой ферме с противовесом на другом конце. Так как первый жолоб тоже может вращаться вокруг своего верхнего шарнира в горизонтальном направлении, то устье нижнего жолоба Ж м. б. поставлено над любой точкой в сфере досягаемости установки. Угол наклона желобов колеблется от 20 до 27", смотря по тому, имеют ли зерна гравия округленную или угловатую форму. Литой бетон применим не только в железобетонных сооружениях; в последнее время он применялся даже для кладки больших бетонных плотин.

Следует еще упомянуть о и р ы с к о-в о м Б. (Torkret). Смесь из острозернистого гравелистого песка с зернами до 10 миллиметров и портланд-цемента в пропорции от 1 : 1 до 1:8с большой силой напрыскивают на форму или на поверхность существующего сооружения. Иногда добавляют и другие материалы, например известь, асбест, а также красящие вещества. Смесь приготовляют в сухом виде и только слегка смачивают водой для уменьшения пыли. Машина для торкретирования состоит из двух котлов:

Фигура 5. Установка для транспортирования литого бетона. нижний рабочий котел соединен с компрессором, поддерживающим в нем давление около 3 atm, верхний—служит воздушным шлюзом, проводящим бетонную массу в рабочий котел и обеспечивающим так. образ, непрерывное действие. Сжатый воздух увлекает сухую смесь цемента с песком по рукаву к соплу, куда по другому рукаву доставляется вода. Из сопла Б. выбрасывается на покрываемую им поверхность. Но За-лигеру, рукав, доставляющий смесь, может быть выведен на 200 метров в длину и на 100 .ч в вышину и может обладать любой кривизной. Прысковой бетон способен сильно сцепляться со старым бетоном, хорошо обволакивает арматуру и дает плотную и прочную массу, достаточно водонепроницаемую при толщине в 3—4 см.

Опалубка, придающая Б. требуемую форму, делается обычно деревянная; она должна быть прочна, жестка и устойчива, не поддаваться влиянию трамбования или распору от жидкого Б. Перед бетонированием опалубку необходимо очистить от щепы и мусора и смочить. Готовые бетонные конструкции необходимо в первое время защищать от быстрого высыхания, покрывая их рогожами и поливая кодой. Для бетонных перекрытий защитой может служить слой песка, поддерживаемый во влажном состоянии. Если бетонная кладка имеет каменную облицовку, то эта последняя и служит формой, наполняемой бетоном по мере возведения. Для хорошей связи между бетоном и облицовкой таковую укладывают логом и тычком. При опалубке внутренняя поверхность ее смазывается жидким мылом или минеральным маслом, чтобы избежать прилипания Б. к дереву. Иногда в облицовочный бетон добавляют еще красящие вещества для придания ему вида естественного камня; лучше всего такой вид достигается путем насечки бетона после его затвердения, употребляя для окраски тонко перемолотый цветной известняк.

С развитием бетонного строительства понадобилось точное изучение и опы тное исследование механических свойств Б. Вначале довольствовались испытанием Б. на сжатие, чего часто бывает достаточно для суждения о качестве материала, т. к. в бетонных сооружениях, не снабженных арматурой, следует избегать скалывающих и растягивающих напряжений, которые такой Б. плохо воспринимает. Крепость Б. увеличивается с возрастом его, поэтому нормы предписывают определенные сроки для испытания образцов: 28 дней для трамбованного и 42 дня для литого Б. (об испытании Б. смотрите ниже). Прочность Б. сильно понижается, если он, прежде чем успел значительно затвердеть, подвергся влиянию мороза. Если мороз наступил только через 2 дня после затвердения, в течение которых ί° была не ниже +4°, то прочность Б. очень мало уменьшается. Чем раньше, дольше и сильнее действует мороз, тем больший ущерб он наносит прочности Б. Литой Б. чувствительнее к действию мороза, чем пластичный или жесткий. Сопротивление бетона разрыву невелико и достигает лишь 0.1 сопротивления сжатию. От сопротивления разрыву зависит и со противление скалывающим напряжениям, так как последние всегда сопровождаются растяжением в косом направлении, что особенно существенно для железобетонных конструкций (смотрите Железобетон). Сопротивление скалыванию для Б. и растворов, по Баушингеру, равно 26—2!) кг/см“ при составе 1:4 и 1:3 и в среднем равно Vkdkz, где кЛ и к.—сопротивления Б. сжатью и растяжению. Определение модуля упругости для бетона понадобилось впервые при постройке больших бетонных сводов. К. Бах описал свои исследования упругости бетона в Ztschr. d. VDI» за 1895—97 гг. Им исследованы полная, остаточная и упругая деформации (при сжатии) и найдена зависимость между относительным укорочением ε и напряжением а для встречающихся на практике напряжений, известная иод названием потенциального закона»: ε=ασιη, где т> 1. По Баху, для Б. состава 1 : 2,5 : 5

1 1.» ε=- о ·

29« UUU

В практических расчетах этой формулой не пользуются вследствие ее сложности. Модуль упругости, зависящий, как и сопротивление, от состава Б., количества воды, возраста и т. д., на практике считается постоянным; в действительности, чем больше сопротивление сжатию, тем больше модуль упругости. Модуль упругости Б. при растяжении хорошо изучен только после развития железобетонного дела. По исследованиям фирмы Вейс и Фрейтаг и Германской комиссии по железобетону, оба модуля упругости (при сжатии и растяжении) уменьшаются с увеличением напряжений, то есть относительные изменения длины в Б. растут скорее напряжений.

Б., как и цемент, м. б. окрашен снаружи только тогда, когда он хорошо схватился и высох. Для окраски Б. идут главным образом смоляные и асфальтовые составы. Молено ташке окрашивать Б. масляными красками и даже овым лаком, сделав подготовку из льняного масла и молотого свинцового сахара. Масляная краска м. б. полезна для резервуаров. Рекомендуют окрашивать бетонные изделия красками на жидком стекле (1 ч. краски в порошке и 3 ч. жидкого стекла при плотности 33° Во). Жидкое стекло укрепляет оболочку Б. и придает ему водонепроницаемую блестящую стекловидную поверхность.

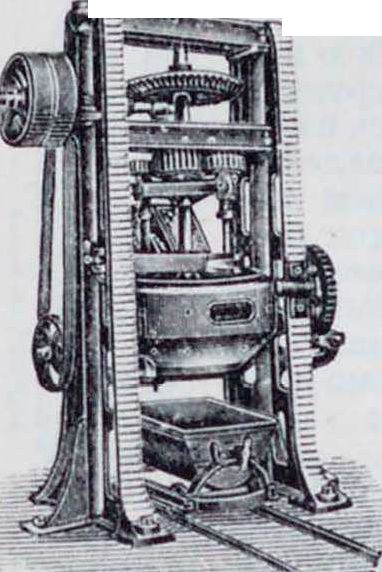

Испытание Б. Испытанием Б. молено определить его сопротивление механич. усилиям, водонепроницаемость, сопротивление стиранию, постоянство объёма, отношение к переменам (° и к химич. воздействиям. Для испытания изготовляют (желательно на месте работ) специальные образцы. Материалы, пропорция, консистенция (количество воды), приемы изготовления образцов должны соответствовать или действительным условиям производства работ, или же установленным нормальным техническим условиям. 11а результаты испытания при данном составе Б. влияют: возраст образцов, способ приготовления и хранения их, количество употребленной для затворения воды и т. д. Так как при укладке Б. на постройке часть воды вытекает через щели опалуоки или впитывается досками, то литой и очень пластичный Б. в сооружении крепче, чем в образцах бетона, изготовленных в непроницаемых формах. Б. машинного изготовления крепче Б., изготовленного ручным способом (но Баху, на в,5— 8,3%). Чем скорее после затворения водой бетон уложен на место, тем больше его крепость. Бетон для образцов можно приготовлять в машине Гюфер (фигура 6), в которой перемешивание производится двумя мешалками в вертикальном цилиндре. Механическое сопротивление Б. определяется, по нормам, испытанием бетонных кубиков на сжатие. Такое испытание является обязательным:

1) для всякого рода железобетонных работ, если объём массы Б. превышает 250 м3,

2) для особо ответственных сооружений любого объёма (мосты, плотины) и 3) в случае применения Б. не «нормального» состава и качества. Образцы изготовляются в виде кубиков, размерами 30 сантиметров (нормальные) и 20 с.и (уменьшенные) в стороне. По опытам

Баха,сопротивление цилиндрическ. (или призматических) образцов с высотой, равной четырехкратной величине диаметра (или стороны) поперечногосечения, составляет 80 % от сопротивления кубиков. Кубики, выпиленные из готового сооружения, дают в среднем такое же сопротивление, как специально приготовленные. Формы ре-Ф».Г. 6. мешчлка свете- комендуютсяразбор-мы гюфера. ные металлические

-U

с насадкой для удержания запаса Б. при трамбовании и для направления трамбовки. При употреблении деревянных форм нужно принять меры против коробления и разбухания дерева (обивка изнутри оцинкованным железом). Т р а м б о в а н н ы и Б. укладывается в два слоя при 20-с.н кубиках и в три слоя при 30-CJK. Вес трамбовки 12 килограмма; площадь основания 12x12 с.и; высота падения 25 с.и. Число ударов должно соответствовать применяемому на работах (приблизительно 32 удара на каждый слой 20-см. кубика и 72 удара на слой 30-с.и кубика, что соответствует 1 килограммм работы на 100 г смеси). Л и-т о fi Б. наливают в форму и уплотняют помешиванием, постукиванием по форме и осаживанием бетона в углах трамбовкой. Если поверхность давления на образцах не вполне правильна, таковую выравнивают тонким слоем цементного раствора не позже, чем за 8 дней до испытания. Боковые стенки снимают через 24 часа при трамбованном и через 48 часов при литом бетоне. Образцы следует сохранять в достаточно влажном состоянии до самого испытания. Срок и с п ы т а н и я—28 дней для трамбованного и 42 дня для литого Б. Испытание кубиков разрешается, по нормам, произ водить на месте работ при наличии пресса, позволяющего с достаточной точностью определить временное сопротивление. Машины для испытания материалов—специальные машины—изготовляет завод Augsburg- Nfirnberg,

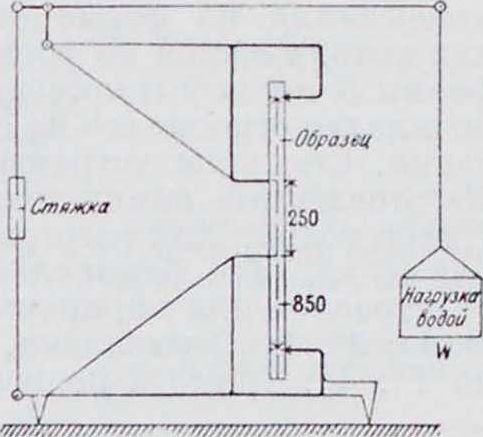

Amsler - Laffon -Schafhausen и ряд др. Эмпер-гер рекомендует на месте работ испытывать н а и з г и б железобетонные ба-.чочки, армированные так, чтобы разрушение их произошло только от раздавливания Б. На фигуре 7 показано приспособление для такого испытания: нагрузка на оо-разец Р= 133,3 W. Если обозначить сопротивление бетона, полученное при испытании кубиков на сжатие, через аБ, а через а^ сопротивление такого же Б., полученное при испытании балочек на изгиб, то, по ав

Петри, равно 1,76—1,71. Испытания

σ в на разрыв, на изгиб бетонных балочек и на скручивание (скалывание) не имеют непосредственного практического значения. Ряд опытов дал следующие соотношения между сопротивлениями сжатью аь, растяжению о3, изгибу о>,- и чистому скалыванию т0: аь=1 όσ.=8σ,.=Ητ0. Постоянство объёма и влияние t° зависят гл. обр. от свойств раствора (смотрите Испытание растворов). Новейшими точными измерениями определен коэфф. температурного расширения Б. от 0,0000093 до 0,0000100. При твердении на воздухе бетон вначале разбухает, а потом, до конца процесса затвердевания, сокращается. При твердении под водой бетон разбухает. Испытание на сцепление Б. с железом производится выдергиванием железных прутьев из железобетонного образца или изгибанием образцов и измерением относительного смещения концевых сечений железа и бетона. Роланд считает сцепление явлением механического характера. Водонепроницаемость испытывается на полых образцах (трубы) нагнетанием воды в них до определенного давления, или на чашевидных образцах простым наполнением их водой, или, наконец, на плоских плитках с примазанным к ним стеклянным бездонным цилиндром, наполненным водой; тонкий слой масла защищает воду от испарения во время опыта. Сопротивление стиранию испытывается при помощи «круга стирания» или пескоструйного аппарата.

Лит.: Эвальд В. В., Строит, материалы,

изд. 11. Л., 1926; Федоре» и ч О. М. Каменные работы, Μ. 19*23; Л а х т и н II. К. и К а ш и а р о в И. А. Железобетон, М., 1926; Лолейт А. Ф. Куре железобетона для строит, техникумов. М.—Л., 1925; 3 а л и г о р Р., Железобетон, А!. 1927; У и р. М о е к. Г у G. 11 н ж., Временные технические условия и нормы для проектирования и возведения железобетонных сооружений, Москва, 1925; <; а у e J., Der Gussbeton, Berlin, 1926.

Фигура 7. Приспособление дчн испытании не изгиб железобетонной балочки.