> Техника, страница 95 > Биметаллы

> Техника, страница 95 > Биметаллы

Биметаллы

Биметаллы, двух- или трехслойная комбинация двух различных металлов или сплавов, прочно соединенных между собой. В связи с этим различают: 1) Б., наружный слой которого имеет целью защитить внутренний от коррозии; 2) Б., наружный слой которого наносится для сообщения внутреннему слою иных физических и прочих свойств, и 3) Б., изготовляемый исключительно с целью использовать разницу в коэф-те расширения составных слоев при нагревании, т. н. термический Б. В Европе и США термин «Б.» относится лишь к 3-му термин. Б., а 1-й и

2-й Б. носят название п л ак ированного металла. Соединить прочно два слоя металла между собой можно путем заклепок, припоя, сварки, погружением в расплавленный металл (оцинкование, лужение), цементацией (цинковой пылью — шерардизация, алюминием — алитирование), пульверизацией расплавленным металлом (шоопирование), механическим натиранием, заливкой жидкого металла вокруг основного металла с последующей прокаткой, проковкой или волочением полученной заготовки, непосредственной прокаткой двух слоев различных металлов, находящихся в соприкосновении, электро-литич. осаждением одного металла на другой с последующей термин, обработкой или без нее. Поэтому широкое толкование термина «Б.» влечет за собой ряд неудобств, а поэтому в настоящее время практически к Б. относят лишь металлы, представляющие собой комбинации двух металлов или сплавов, полученных путем прокатки и элек-тролитич. осаждения. К наиболее старым и давно известным Б. следует отнести свинец, плакированный оловом, и медь, плакированную тонким слоем серебра или золота.

Для получения листов свинца, плакированного оловом, небольшой слиток свинца (весом ок. 8 килограмм) обкладывается с обеих сторон листами олова (толщиной 0,22 миллиметров) и в подогретом до 70— 100° состоянии подвергается прокатке. Под давлением вв при прокатке происходит приварка слоя олова к свинцу, причем эта приварка настолько прочна, что при дальнейшей штамповке изделий из этих листов отслаивания олова от свинца не происходит. Б. медь — благородные металлы, получаемые путем прокатки, употребляются издавна на штамповку всякого рода заготовок для ювелирных изделий, пуговиц и прочие В настоящее время в СССР значительная часть

Б. изготовляется в целях замены дефицитного и дорогого металла. Главнейшими Б., изготовляемыми за границей и в СССР, в которых сердцевиной служит мягкая сталь, являются следующие. 1. Мягкая сталь, покрытая чистым никелем с одной или двух сторон (Ni от 2,5 до 10% от общего веса). Из этого Б. в Европе и США изготовляется посуда, столовые принадлежности и ряд мелких и крупных штампованных изделий. 2. Мягкая сталь, покрытая медно-никеле“ выми сплавами (монель-металлом, купроникелем“ содержащим 25% никеля, и мельхиором с 15 и 20% Ni). Вес плакирующего слоя составляет 5—10%. Области применения данного Б. почти те же, что и предыдущего. 3. Мягкая сталь* покрытая медью (5—50%). Стальные листы и ленты покрываются слоем меди (5—10%) и находят применение в автотракторной, шелковой, бумажной, оводочной, анилиновой пром-сти и гл. образом в электропромышленности. Кроме того из них готовят изделия широкого потребления. Биметаллич. проволока (меди 33—50%) применяется в качестве проводов для высокочастотных (до 40 000 Hz) воздушных линий связи.

4. Мягкая сталь, покрытая медно-цинковыми сплавами (5—10%), например томпаком (до 90 ± 1% (Си и латунью (67 — 70% Си), в виде листов и лент находит применение в электротехнике, автотракторной промышленности, в физической, лабораторной и медицинской аппаратуре, оптикомеханической и музыкальной промышленности, в производстве различного рода мелких предметов галантереи, скобяных изделий, посуды, для военно-амуниционного снаряжения, охотничьих принадлежностей и спортинвентаря. Проволока из этого Б. употребляется для механич. обуви. 5. Мягкая сталь, покрытая алюминием (10—20%), известна под названием «ферран». В Европе и СССР из феррана изготовляются изделия широкого потребления. В целях предохранения от коррозии стали в последнее время начал применяться Б. мягкая сталь — нержавеющая сталь и мягкая сталь — сталь фу родит. Сталь фуродит, полученная на советских заводах, содержит 0,23—0,33% С, 0,4—0,6% Мп, 0,5—· 0,7% Si, 25—28% Сг и 0,5% Ni и обладает чрезвычайной стойкостью против воздействия всякого рода к-т, смесей соков и экстрактов. Листы из этого Б., получаемые путем прокатки, могут иметь широкое применение в деталях машин и аппаратов, применяемых в консервной, плодоовощной, рыбной, мясной и других пром-стях. В целях предохранения от коррозии дуралюмина и других легких сплавов алюминия чрезвычайно широкое применение йолучили Б.: 1) альклед (дуралюмин, плакированный чистым алюминием),

2) дуральплат [дуралюмин, плакированный легким сплавом алюминия с магнием (0,2—2%) и небольшим количеством Мп], 3) аллауталь (сплав алюминия с4%Си, 2% Si и обычной для алюминия примесью Fe, плакированный чистым алюминием) и др. Из Б., изготовляемых из цветных металлов, можно отметить «купал»—медь, покрытую алюминием. Проволока из этого Б. при помощи анодной оксидации получает поверхностный слой, обладающий высоким электросопротивлением (устраняется в отдельных случаях изоляция). Очень часто проволоку из купала не подвергают анодной оксидации и изготовляют из нее провода и шнуры с резиновой изоляцией, при этом избегается предварительное покрытие медной проволоки чистым оловом или сплавом олова со свинцом, что значительно упрощает производство и устраняет лудильные цеха.

Особую группу Б. представляет собой термич. Б. в виде двух металлич. пластинок равной длины; одна из них изготовляется из металла с большим коэф-том теплового расширения, наир, стали, сплава стали с 25% Ni и 5% Мо, никеля, монель-металла, константана, меди или томпака, а другая — из специального сплава <— инвара, представляющего собой сталь с 36% Ni и при нагревании от 0 до 150° обладающего наиболее низким коэф-том теплового расширения из всех известных металлов и сплавов. Термич. Б. в СССР. и за границей нашел широкое применение в конструкциях чрезвычайно дешевых и надежно действующих регуляторов t°. Сконструированный лабораторией ВЭИ биметаллич. регулятор для термостатов, инкубаторов и других аппаратов, нуждающихся в точной регулировке t° при испытаниях, работал с точностью в ±1,5%. Из термич. Б. готовятся сигнализаторы перегрева подшипников и сигнализаторы перегрузки электромоторов. Применяются также биметаллы для термич. реле, для автоматич. пуска моторов и прочие.

За границей массовое производство Б. началось до мировой войны. В США и Германии производство Б. достигает значительных размеров; так, в 1928 г. фирмой Copper Weld Steel Company в Глезпорте (Пенсильвания) был выстроен самостоятельный з-д с годовой производительностью путем прокатки и волочения ок. 11,5 тыс. т биметаллич. проволоки мягкая сталь— медь. В ряде других стран Европы Б. производится в незначительном количестве. В значительном количестве ферран производится в Германии, а также в Швеции, Норвегии и Франции. Термич. Б. путем прокатки начал производиться в Германии и др. странах сравнительно недавно. Альклед начал производиться впервые в США.

Попытки изготовить Б. у нас делались до войны 1914—18 гг., но не дали благоприятных результатов. Первые образцы советской биметаллич. проволоки мягкая сталь—медь были даны з-дом «Серп и молот» в Москве в конце 1928 г., а первая партия биметаллич. проволоки 0 в 4 миллиметров была сдана в 1929 г. Первые попытки изготовить биметаллич. трубы в СССР были сделаны на заводе им. Ворошилова в Ленинграде в 1929 г. К 1932 г. производство Б. в СССР осуществлялось на з-дах «Серп и молот» в Москве, Кольчугинском з-де, «Красный выборжец», заводе им. Ворошилова в Ленинграде и на других з-дах. В 1930 г. началось производство алькледа на Кольчугинском заводе, а затем на других заводах, и в самое последнее время начали изготовлять опытные партии термического Б., Б. мягкая сталь — сталь фур-родит и купал. Что касается феррана, то первые удачные образцы его были получены в 1931 г. на Кольчугинском з-де, а затем и на з-де «Красный выборжец», но производство феррана до сих пор в СССР не может считаться налаженным. Главная масса Б. производится з-дами в виде проволоки мягкая сталь—медь и мягкая сталь—томпак. Остальные Б. производятся у нас в небольших количествах. Весь Б. у нас изготовляется т. н. термич. методом; между тем уже в 1930 г. стало известно, что в Германии проволоку мягкая сталь—медь производят гальва-нич. путем. В 1932 г. были поставлены опыты, в 1933 г. осуществлены опытные установки в Ин-те им. Карпова в Москве по получению биметаллич. проволоки мягкая сталь—медь и в Гин-цветмете — по получению биметаллич. полос мягкая сталь—медь гальванич. путем с применением при электролите высоких плотностей тока поряд ка от 5 до 15 0Q0 А/м. В результате работ вышеуказанных ин-тов удалось "получить на стали плотные, хорошо пристающие, не хрупкие, мелко-кристаллич. осаждения меди светлорозового цвета и тем самым разрешить проблему производства Б. мягкая сталь—медь гальванич. путем. Одновременно с этим были поставлены успешные опыты по получению Б. мягкая сталь — латунь не чисто гальванич. методом, а комбинированным, т. наз. гальван о-термическим. Для получения Б. из стали и латуни, содержащей 70% меди и 30% цинка, по этому методу на стальную проволоку или полосу осаждают сначала медь, а на слой меди затем наносят слой цинка. Затем проволоку или полосу подвергают нагреву, во время которого происходит взаимная диффузия меди и цинка и образование латуни. Состав латуни регулируется количеством осажденных меди и цинка. Слои латуни, полученные этим методом, отличаются хорошими механич. свойствами. Б. мягкая сталь— латунь, полученный гальвано-термич. способом, выдерживает глубокую штамповку. Б. мягкая сталь—томпак до сих пор возможно готовить лишь термич. путем.

Производство биметаллической проволоки мягкая сталь — медь. Метод изготовления биметаллич. проволоки на заводе «Коппервельд стил ком-пани» запатентован и нашим з-дам в подробностях не известен. Имеются лишь сведения, что стальная заготовка предварительно травится, затем омедняется в растворе неизвестного состава, устанавливается в графитовый тигель и помещается на особой вагонетке в печь, где подвергается термич. обработке в течение нескольких часов при г°, близкой к йд. меди в атмосфере естественного газа. После термической обработки в пространство между стенками нагретой изложницы и заготовки заливается расплавленная медь. После отвердевания меди заготовка, окруженная медью, вынимается, помещается в печь для подогрева, после чего прокатывается в горячем состоянии на стане для прокатки проволоки и наконец подвергается волочению в холодном суостоянии.

В связи с неясностью технология, процесса, применявшегося на з-дах в США, наши заводы «Серп и молот» и Кольчугинский выработали свои методы. В качестве сердечника для биметаллич. проволоки на наших з-дах употребляется заготовка из мартеновской стали. Для этой цели на заводе «Серп и молот» из мартеновской печи отливался слиток весом 0,65 тонн следующего химия, состава: С <. 0,12%, Мп < 0,6%, Р < 0,045%, S < 0,045%. Отлитый слиток прокатывался в заготовку круглого сечения 82—85 миллиметров и разрезался на стержни длиной 800 миллиметров. Кольчугинский з-д получает со стороны круглые стержни мартеновской стали 80—85 миллиметров и длиной 770 миллиметров. Овальность сечения стержня не должна превышать 2 миллиметров. Перед заливкой цветным металлом поверхность стержней должен быть очищена от окалины, загрязнений и поверхностных шлаковых включений. Очистку производят травлением в 6—10%-ном растворе серной к-ты, подогретом до 60°, с прибавлением для уменьшения потерь стали при травлении специальных травильных присадок. По окончании травления удаляют с поверхности стержней черный налет отделившейся от железа окалины, а также смывают остатки кислоты горячей водой. Кроме того стержни подвергают чистке кардными щетками или песком, после чего производят обдувку стержня сжатым воздухом. На заводе «Серп и молот» сталь-

ной стержень после удаления поверхностных загрязнений и окалины подвергался перед заливкой расплавленной медью омеднению с тем, чтобы до заливки предохранить поверхность стержня от окисления. После омеднения готовые сердечники вытирались тряпками досуха и перед заливкой подвергались нагреву в течение 1 часа до 300—400°. За 2—3 мин. до заливки стержни вынимались из печи, очищались железными щетками от прилипшей к ним глины, песка и налета несгоревших частиц топлива и вставлялись в круглые изложницы с толщиной стенок 50 миллиметров. Изложница перед заливкой нагревалась до 150° и смазывалась керосином, смешанным с 2—3% голландской сажи. На заводе им. С. Орджоникидзе в Кольчугине очищенные на кардных щетках до металлич. блеска стальные стержни упаковываются в листы жести и подвергаются нагреву в течение 50 мин. до 650—700°, при этом тщательно наблюдают за равномерностью прогрева стержня, чтобы жесть пакета не прогорела и стальной стержень не покрылся окалиной. После нагрева стержни по одному вынимаются из печи, освобождаются от упаковки, слегка протираются полукруглой кардной щеткой и устанавливаются в изложницу для заливки. Для заливки берут электролитич. медь марки Мх по ОСТ 308. Перед заливкой медь должен быть перегрета до 1 200 — 1 250° и должна подвергнуться раскислению. Заливку металла в изложницу производят струей толщиной в 25—30 миллиметров. Изучение строения биметаллической заготовки показало, что приварка меди к стали происходит только в тех местах, где падающая струя меди непосредственно касается стального стержня. Приварка меди к стали в остальных местах происходит в процессе прокатки в горячем состоянии. После окончания заливки, через 3—5 мин., производится раскрытие изложниц. Вес стали и меди в биметаллич. заготовке приведен в таблице 1.

Таблица 1.— Содержание стали и меди в биметаллич. заготовке (в килограммах).

| Заводы | Вес стержня * | Вес заготовки | % меди по весу |

| «Серп и молот». Кольчугинский. | 34

30,10 |

72,5

67,3 |

53.2

55.3 |

| * До заливки медью. | |||

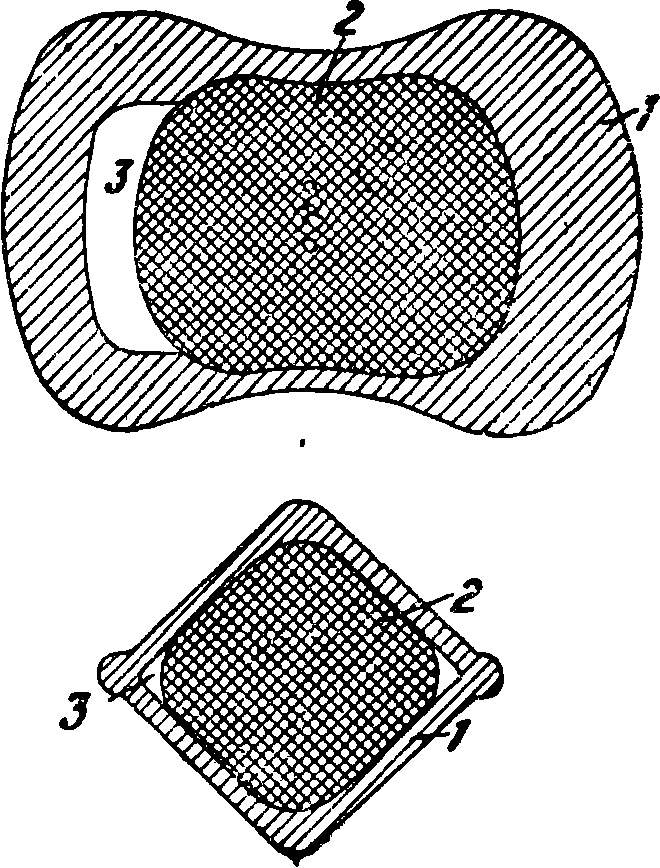

После уничтожения дефектов заготовки последняя перед прокаткой нагревается в методической печи (в окислительной атмосфере) в течение 2— 3 ч. до t° 950°. После того как заготовка равномерно прогрелась, при помощи клещей ее вынимают из печи и опускают на 5—7 ск. в бак с холодной водой. Цель означенной операции — несколько охладить слой меди. Прокатку биметаллич. катанки ведут на обычных проволочно-прокатных станах. При прокатке биметаллич. заготовки в прямоугольных и квадратных калибрах с большими обжатиями иногда происходит отслаивание меди от стального стержня (фигура 1, где I — медь, 2 — сталь, 3 —пустоты). Поэтому на америк. з-дах для прокатки биметалла введена специальная калибровка. Опыт работы наших заводов указывает, что обжимные калибры диа метром до 20—25 миллиметров предпочтительнее делать стрельчатыми, остальные калибры—по системе квадрат — овал. Что касается отделочной линии, то за исключением последних проходов калибры здесь также стрельчатые. Прокатку Б. ведут весьма быстро с тем, чтобы заготовка не успела значительно охладиться и к концу прокатки t° металла не была ниже 600°. Если г° конца прокатки будет чересчур низкой, биметаллич. катанка может начать рваться, и получается брак, В обжимной клети биметаллич. заготовка прокатывается в 11 проходов, в промежуточной — в 3 прохода и в отделочной — в 6—8. Вышедшая из последнего ручья катанка свертывается на мотовиле в бунты 0 500—

600 миллиметров. Полученная биметаллич. катанка 0 9,5 и 7 миллиметров после предварительного травления поступает на волочение. По окончании травления катанка промывается холодной водой из брандспойта. После промывки катанка для нейтрализации остатков кислоты опускается в мыльную воду, содержащую до 1% мыла, подогретую до 70°. Очищенная от окалины катанка поступает на волочение на однократных или многократных машинах. На Кольчугинском заводе биметаллич. катанка 0 7 миллиметров протягивается без отжига на проволоку 0 4 миллиметров на машине для пятикратного волочения по схеме: 7—6,10—

4,45—4,0 миллиметров. Отходы по операциям при производстве 4-мм биметаллич. проволоки характеризуются следующими обычными минимальными и максимальными цифрами: отходы обжимного стана в виде чистой меди 4,8 — 5,7%, в виде биметалла 4,95 —10,9%; отходы многократного волочения в виде биметалла 1,34 — 2,38%. Биметаллическая проволока 0 4 миллиметров употребляется НКСвязью для замены бронзовой проволоки для телефонных проводов. Для получения тонких сортов биметаллич. проволоки проволоку с 0 4 миллиметров подвергают отжигу и после травления волочат на 0 1 миллиметров на однократных и многократ-. ных машинах по следующей схеме: 4—3,5—3,0— 2,6—2,3—2,0— 1,75 — 1,55 — 1,40 — 1,25 — 1,15— 1,05—1,0 миллиметров. Проволока 0 1 миллиметров применяется НКСвязью для городских телефонных сетей. Более тонкая биметаллич. проволока 0 0,5 миллиметров идет на изготовление звонкового провода. Для этой цели проволоку 0 1 миллиметров подвергают отжигу и протягивают на многократных алмазных машинах по схеме 1,0—0,95—0,88—0,82—0,78— 0,74—0,70—0,66—0,62—0,58—0,54—0,51 миллиметров. От-

Фигура 2.

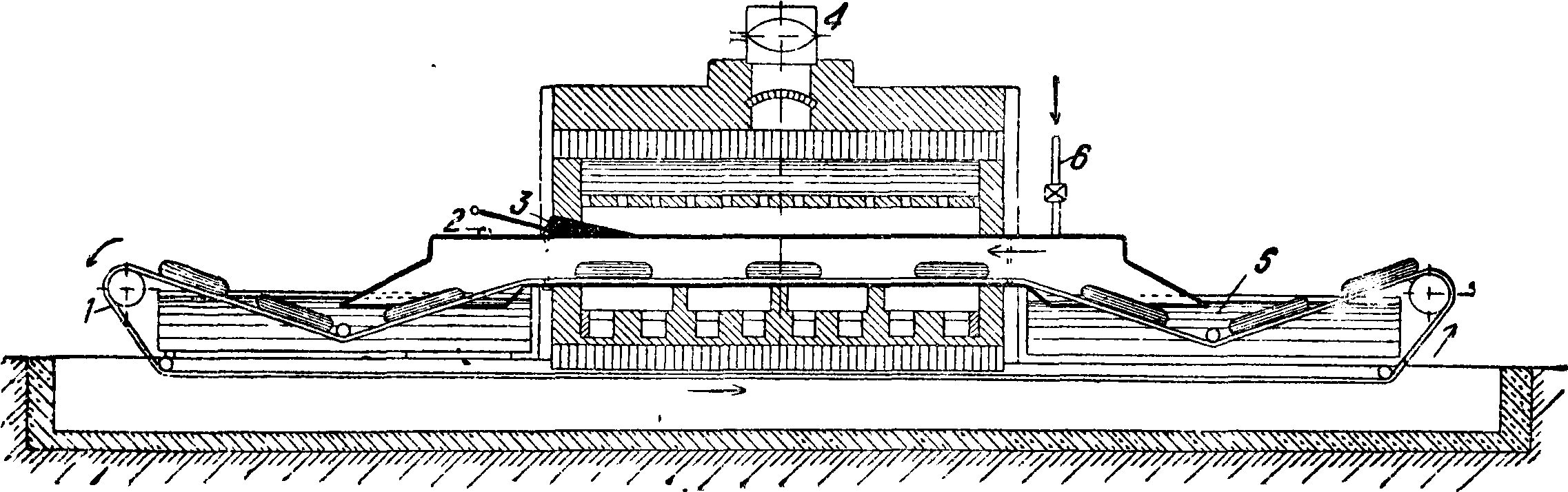

жиг биметаллич. проволоки 0 7—1,5 миллиметров производится в муфельных печах при t° 650—700° в течение 1,5—2,0 ч. Начиная с 01,5 миллиметров и ниже, биметаллич. проволоку лучше всего отжигать в печах для светлого отжига. На наших заводах отжиг ведут в нефтяных печах «Бете

Фигура 1.

О. Доп. т. и Пирд» с гидравлич. запором (фигура 2, где 1 — бесконечная цепь, 2 — предохранительный клапан, 3 — термоэлемент, 4 — заслонка, 5 — вода, 6 — впуск пара) в течение 1,5—2 ч. при t° 650—680°. Тонкие сорта биметаллич. стале-мед-ной проволоки иногда при производстве проводов и кабелей с резиновой изоляцией подвергаются лужению. Готовая биметаллич. проволока подвергается наружному осмотру. Технич. условия, которым должна отвечать биметаллич. проволока для воздушных линий связи, предусмотрены ОСТ 5152 согласно стандарту.

Биметаллическая проволока за последние годы в СССР получает все большее и большее распространение. В настоящее время имеется в эксплоа-тации ряд линий связи с биметаллич. проводами сталь — медь. Эти линии по данным мсвязи служат исправно, и обрывы на линиях происходят весьма редко. Гальванич. метод, разработанный Ин-том им. Карпова, имеет целый ряд преимуществ перед термическим. При гальванич. ме-щ?;е отходы при производстве сводятся к мини-м^у, равномерность покрытия получается с точностью до сотых миллиметра, и в то же время достигается значительная экономия меди. Технологии. процесс производства биметаллич. проволоки сталь—медь гальваническим путем состоит ком. После очистки песком проволока еще раз промывается и затем поступает для нанесения на нее подкладочного слоя никеля толщиной 0,0007 миллиметров и тоньше. Ванна для нанесения никелевого подслоя состоит из сернокислого никеля (2N) 309,5 г, борной кислоты — 20 г, сернокислого магния (0,5N) 60,2 г. Кислотность ванны pH =5,8. Интервал катодной плотности тока для стационарной ванны Dk=200—1 500 А/ж2. Напряжение при расстоянии катода от анода 5 сантиметров 2,8 V. Время выдержки при Dk — 200 А /ж2 должен быть минимум 5 ск. и максимум 5—7 мин. После никелирования проволока перед омеднением промывается в проточной воде в течение 5—6 ск. Омеднение проволоки производится в кислой ванне, так как последняя имеет ряд преимуществ перед щелочной. Ванна для омеднения состоит из медного купороса (3N) 375 г, серной кислоты (0,5N) 50 г и 1 л воды. Электролит должен быть нагрет до 45—50°. Расстояние между катодом и анодом 50 миллиметров. Пределы плотностей тока на катоде при указанной t° электролита колеблются от 5 000 А /ж2 для проволоки 0 6 миллиметров и до 10 000 А /ж2 для проволоки 0 1 миллиметров. Так, для проволоки 0 4 миллиметров можно применять Dk=6 000 А /ж2 при напряжении 4,8 V, а для проволоки 0 3 миллиметров Dk=7 000 А /ж2 и напряжение 5,6 V. При омед-

из двух основных стадий: 1) подготовки проволоки "перед покрытием и 2) процесса покрытия. Подготовка к покрытью стальной светлотянутой на мыле проволоки с чистой не-окисленной поверхностью разделяется на три операции: а) электролитич. обезжиривание, б) элек-тролитич. травление и в) очистка песком. Обезжиривание стальной проволоки производится в ванне следующего состава: соды (Na2C03) 128,3 г, фосфорнокислого натра (Na^P04) 128,3 г, едкого натра (NaOH) 54 г и воды 1 л. Температура электролита 80°. Плотность тока 600 А /ж2, напряжение 2,2 V. Продолжительность обезжиривания 6—15 ск. в зависимости от загрязнения проволоки. После обезжиривания проволока промывается в течение 4—6 ск. в проточной воде. Затем проволока подвергается травлению. Ванна для электролитич. анодного травления состоит из сернокислого железа (2N) 303,8 г, сернокислого магния (0,5 N) 60,2 г и 1 л воды. Условия работы травильной ванны: плотность тока на аноде Da=10 000—12 000 А /ж2; плотность тока на катоде Dk=100—120 А/ж2; напряжение тока при расстоянии катода от анода 50 миллиметров равно 10— 11 V; $° ванны 25°, причем концентрация ионов Fe“ должен быть не ниже 1,8—2 и кислотность не выше pH=2. После травления проволока подвергается тщательной промывке, а затем протягивается через ванну, наполненную смоченным водой пес-

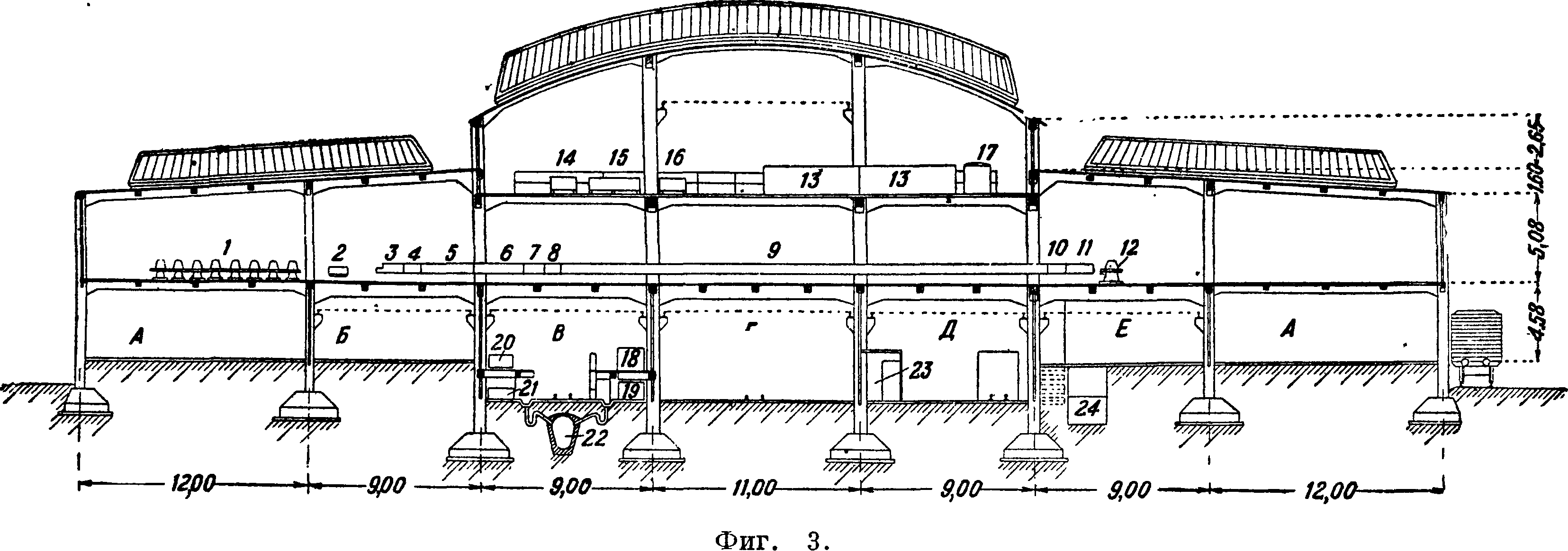

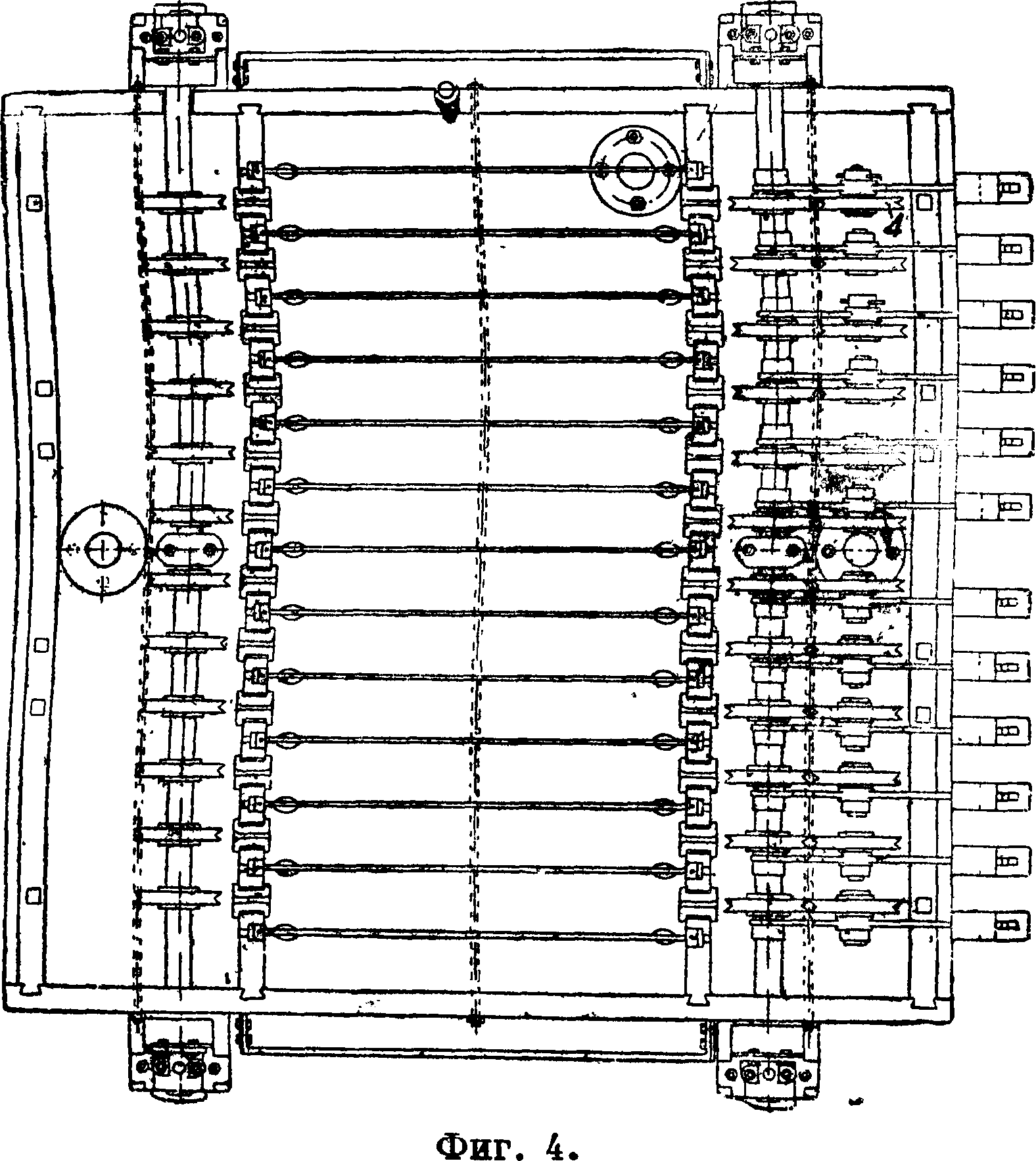

нении проволоки необходимо перемешивание электролита циркуляцией его и при помощи воздуха. После покрытия медью проволока промывается в горячей проточной воде, затем проходит через сушилку для просушки и наконец сматывается в мотки, откуда отправляется на склад готовой продукции. На фигуре 3 изображена конвейерная установка для омеднения проволоки, где А — крытый двор, Б — склад сырья, В — фильтровочное отделение, Г — генераторная станция, Д — машинное отделение, Е — склад готовых изделий, 1 — разматывающие фигурки, 2 — натяжное приспособление, 3 — обезжиривающая ванна, 4 — ванна для промывки холодной водой, 5 — травильная ванна, 6— песочнопромывная ванна, 7 — никелевая ванна, 8 — ванна для промывки холодной водой, 9 — ванна для омеднения, 10 — ванна для промывки горячей водой, 11 — сушилка, 12 — наматывающие механизмы, 13 — напорный чан для омеднения, 14 — то же для обезжиривания, 15 — то же для травления, 16—то же для никелирования, 17 — то же для горячей промывки, 18 — сточный чан для омеднения, 19 — фильтровочный чан для омеднения, 20 — сточный чан для обезжиривания, 21 — фильтровочный чан для обезжиривания, 22 — канализационный канал, 23 — кабельный коридор, 24 — вентиляционный канал. Каждый конвейер пропускает одновременно

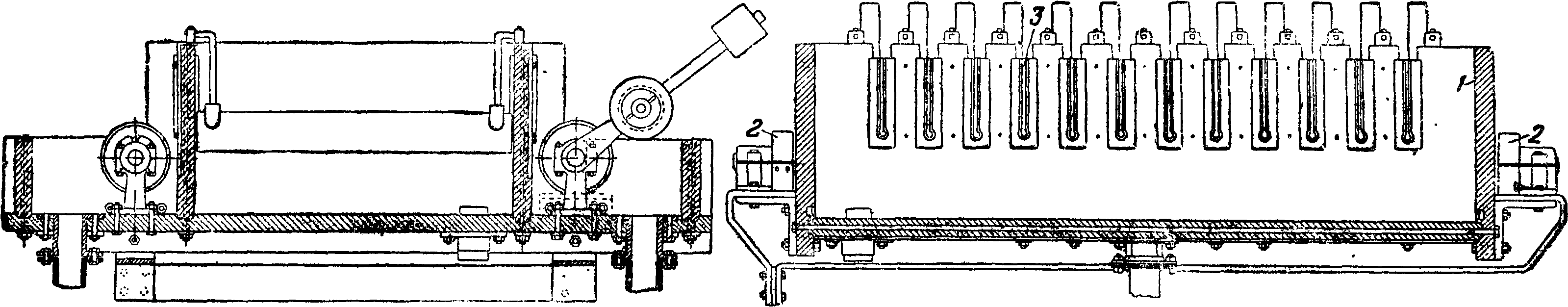

16 проволок. Общая длина конвейера около 58 метров На каждом конвейере проволока пропускается через все расположенные друг за другом ванны без перегибов. Для этой цели сделана особая конструкция ванн, заключающаяся в том, что все ванны за исключением промывных имеют двойные борта (фигура 4, где 1 — корпус ванны, 2 —ртутная коробка, 3 — проходной глазок, 4 — нажимной ролик). Скорость прохождения медь. Метод производства за исключением 1° заливки жидкого металла и t° йрокатки, характерных для Л62, ничем от вышеописанного термин. способа биметаллич. проволоки сталь—медь не отличается. Что касается гальвано-термич. способа производства биметаллической проволюки, а равно производства биметаллич. проволоки из купала и других Б., то таковые из стадии лабораторных опытов до сих пор еще йе вышли.

проволоки по конвейеру колеблется от 4,5 м/мин для проволоки 0 1 миллиметров до 0,92 м)мун для проволоки 0 4 миллиметров. Производительность 1 конвейера при 16 нитках и отложении 333 килограмма меди для получения 1 тонна биметаллич. проволоки по подсчетам составляет для проволоки 0 4 миллиметров — 715 тонн в год, а для проволоки 0 1 миллиметров — 218 тонн в год.

Биметаллич. проволока стал ь—л а т у н ь в настоящее время в СССР готовится на Кольчу-гинском заводе термин, путем. В смысле устойчивости против коррозии она не уступает оригинальной медной и латунной проволоке. Обладая повышенной механич. прочностью, биметаллич. проволока сталь—латунь начала применяться для стержней обычных конторских счетов, сапожной винтовой проволоки и в таких ответственных местах, как обвязка лопаток паровых турбин. Биметаллич. проволока сталь—латунь готовится с толщиной покрытия не менее 40%, причем в этом случае достигается экономия в 310 килограмм меди и в 190 килограмм цинка на каждую замененную Б. тонну латунной проволоки. Для производства биметаллич. проволоки сталь—латунь употребляются два сплава: Л62, содержащий 62% меди, и реже Л68, содержащий 68% меди. Технич. условия на сталь для стержней остаются те же, что и при производстве проволоки сталь—

Производство листов и лент из Б. сталь—медь и сталь—медно-цинковые сплавы. Листы и ленты из Б. сталь — медь и сталь — медно-цинковые сплавы изготовляются для замены листов и лент из меди и латуни. Здесь различают Б. обычного назначения, идущие для изготовления торговой продукции, и Б., идущие для специальных целей, т. н. осназы. Исходным материалом для биметаллич. листов и лент обычно служит малоуглеродистая сталь, которая поступает на з-ды, производящие Б. в виде широкополосной стали толщиной 20—32,0 миллиметров, нарезанной на плиты длиной 350—600 миллиметров. Мягкая сталь на наши з-ды поступает с Нижне-Сергиевского и Алапаевского з-дов, расположенных на Урале. В некоторых случаях для биметаллич. листов обычного назначения может употребляться и сталь южных з-дов. Временное сопротивление на разрыв этой стали 30—37 килограмм/мм2, удлинение — не менее 26%. В отношении химич. состава сталь должна удовлетворять следующим нормам:

Названия элементов С. Мп. Si ·. S.

Содержание в %

, О,ОБ—0,15. 0,40—0,70. >0,10, >0 04

Н азвания элементов Р. Сг. Си. N1.

Содержание в %

. .>0,04. >0,20. .>0,20. .>0,05

Для заводов Юга содержание серы допускается до 0,05%. Хром и медь допускаются постольку, поскольку таковые содержатся в сырье; подших-товывать их запрещается. Для глубокой штамповки следует брать сталь с возможно малым содержанием углерода. Идеальным для этой цели было бы использовать сталь «Армко», обладающую большей электропроводностью, огнестойкостью и стойкостью против коррозии, чем обычная сталь. Для неглубокой штамповки, загибки, фальцовки и прочие сталь может содержать углерода до 0,3%, серы и фосфора до 0,04%, хрома до 0,20% и меди до 0,3%. Для изготовления же пружинистого материала и для электро-технич. целей содержание углерода в стали м. б. даже выше 0,3%. Сталь для плит должна содержать минимальное количество неметаллич. включений, т. к. присутствие их способствует получению строчечной структуры и ведет к браку Б.

Процесс подготовки стальных пластин для плакировки является общим для всех биметаллических листов и лент, изготовляемых термич. методом. После прокатки полос стали и нарезки их на мерные плиты последние должен быть нормализованы при $° 900°, а затем протравлены до полного удаления окалины и обработаны на пескоструйном аппарате. После травления стальные плиты прополаскиваются в холодной воде, очищаются помощью стальных кардных щеток под струей горячей воды от осевшего на поверхности черного шламма, протираются мелкими древесными опилками и высушиваются, после чего стальные плиты очищаются до металлич. блеска на специальной машине с двумя цилиндрическими барабанами, обитыми стальной кардной щеткой. Плиты с очищенной поверхностью обертываются полосами цветного металла с обеих сторон. Для плакировки помимо меди употребляют томпак состава 90% меди и 10% цинка и латунь состава 70% меди и 30% цинка. Наиболее распространенной и вполне освоенной является плакировка томпаком. Полосы цветного металла, идущие на плакировку, не должны содержать вредных примесей, как например сурьма, свинец, висмут и др., сверх обычно допускаемых. Они должен быть изготовлены из хорошо раскисленного сплава и не иметь газовых включений, которые ведут к образованию пузырей в плакирующем слое. Толщина полосы цветного металла должна соответствовать толщине еталь-

i

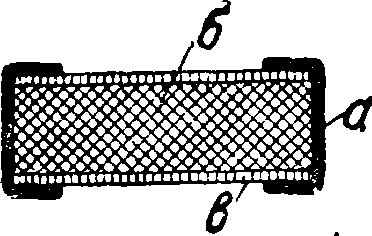

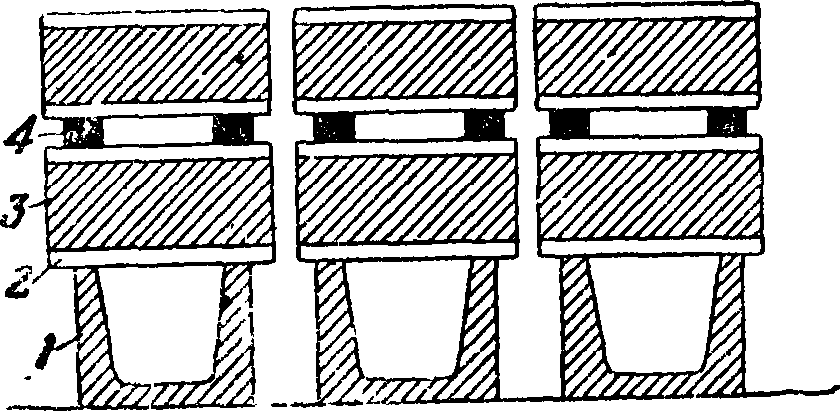

ной плиты и требуемой толщине изделия (толщина равна 1,1—1,7 миллиметров при толщине покрьтш в 5% с каждой стороны). Перед плакировкой полосы цветного металла должен быть хорошо протравлены и очищены. ПакетироЕка пластин состоит в обертывании их с обеих сторон в полосы цветного металла. Полоса цветного металла загибается с торца, и открытыми остаются только боковые стороны плиты. В целях предохранения боковых сторон плиты от окисления на них надеваются скобы (замки) а из тонкой жести (фигура 5, где б — сталь, в — томпак). В Германии рекомендуют другой способ пакетировки: после обертки стальной пластины полосой из цветного металла весь пакет завертывается в тонкую жесть, а для того чтобы последняя в печи не сгорела, ее обмазывают известковой водой. Первый способ дает лучшие результаты. Готовые пакеты подвергаются перед прокаткой нагреву. Порядок укладки изображен на фигуре 6, где 1 — чугунные балки, 2—пластины из алитированной стали 3 — биметаллические пакеты, 4 — прутки алитированного“железа. Нагрев пакетов в течение 1,5—2 ч. производится при плакировке медью до 850 и 860°, томпаком до 830—850° и латунью до 810—830°. Прокатку пакетов Б. целесообразнее всего вести на станах трио Лаута. На наших з-дах прокатку биметаллич. пакетов ведут: на станах дуо с 0 вв 620 миллиметров длиной 1 490 миллиметров при 30 об/м. со скоростью прокатки 1.0 м[ск, или на стане дуо с валками 0 700 миллиметров, I=900 миллиметров и п=36,5 об/м. со скоростью прокатки 1,34м/ск, или на стане трио с валками 0 520, 1=1 000 миллиметров и п=82 об/м. со скоростью 2,23 м/ск. На различных металлургии, з-^ах существует несколько схем прокатки; как пример можно привести следующие схемы прокатки: 35—25,7—17,0—10,4— —6,5—4,0 миллиметров] 31,2—23,4—16,4—11,2—7,9—4,0.

Г

I

Фигура 5.

Фигура 6.

Прокатку необходимо вести чрезвычайно быстро в течение 30—49 ск., чтобы, начав прокатку с 860—810°, закончить ее не ниже 740—760°. Прокатку лент рекомендуется вести в направлении, перпендикулярном направлению прокатки стальной заготовки, из которой нарезана плита. После охлаждения прокатанные до толщины

4— 5 миллиметров полосы подаются на гильотинные ножницы для разрезки на необходимые размеры и прочистки концов, после чего подвергаются травлению в 5—10%-ном растворе H2S04i подогретом до 40—60°, в который добавляются 10% (по объёму) присадок от травильного раствора. После травления биметаллич. заготовки промываются в воде и поступают на чистку кардными щетками и сушку в древесных опилках. Лучшие результаты получаются при пользовании чистильно-промывочно-сушильными машинами. Высушенные полосы затем поступают на сортировку. Признанные годными заготовки поступают на прокатку в холодном состоянии. Прокатка в холодном состоянии обычно ведется в направлении, перпендикулярном к направлению прокатки в горячем состоянии. Прокатку в холодном состоянии с 5 миллиметров обычно ведут на стане дуо с валками 0 500 миллиметров, I — 900 миллиметров с числом оборотов п=17, что дает скорость прокатки 0,44 м]ск. Прокатка 5 — 3,3 миллиметров производится в 8 проходов по схеме

5— 4,4—4,0—3,8—3,45—3,35—3,32—3,30 миллиметров. Во время прокатки валки стана смазываются керосином или олеонафтом. После первой прокатки в холодном состоянии заготовки Б. подвергаются отжигу при f, повышающейся до 730°. На наших з-дах отжиг производится в стальных герметически закрывающихся ящиках. Отжигом при указанной 1° достигается надлежащая структура стали, состоящая из феррита и зернистого перлита. Отжиг при t° в ящиках ниже 630° и выше 690° дает пластинчатый перлит. Отожженные заготовки Б. подвергают травлению, промывке и чистке вручную или на промывочно-сушильно-чистильных машинах. Очищенные заготовки далее поступают на прокатку в холодном состоянии с толщины 3,5 до 2,5 миллиметров, затем повторяются те же операции отжига и очистки, как и после первого проката, а затем снова прокатка в холодном состоянии с обжатиями в 30-г40% и отжигами.

Механические свойства биметаллических’, латунных и из красной меди листов и лент приведены в таблице 2.

Таблица 2.—М еханические свойства различных листов и лент.

| Показатели | Биметал лические | Латунные сплава Л62 | •Красно медные |

| Временное сопротивление разрыву в кг1мм%.

Остающиеся удлинения в %. |

25.-35 < 28 | < 31

< 31 |

< 20 < 30-22 |

Выход годного на наших -з-дах остается пока невысоким. Для Б. сталь — томпак обычного назначения в среднем можно отметить следующие цифры (в %):

Выход годного. 63 Отходы.26,8

Брак.9,4 Угар.0,8

Снятие цветного металла со стали помощью металлургии, процесса отделения меди от стали в виду малого содержания меди в обрезках, большого угара меди и потерь железа экономически нерентабельно. С другой стороны, предложенные химич. и электрохимич. методы являются процессами сложными, длительными, дорогими и широкого распространения не получили.

Что касается стойкости против коррозии Б. сталь—медь и сталь—медно-цинковые сплавы, приготовленных по термич. методу, то по этому вон-

росу проделано чрезвычайно незначительное количество исследовательских работ. При исследовании пористости медного слоя Б., изготовленного термин, путем, пользуются реактивом Уоке-оа следующего состава: красной кровяной соли— 0,16%, желатины—16,66%, а—16,66%, воды— 66,55% и серной кислоты — 0,008%. Образцы для усиления реакции между оголенным железом и красной кровяной солью предварительно нагреваются до 40—50°, и реактив, подогретый до 100°, в жидком состоянии наносится на их поверхность. Наличие пор определяется появлением на светлой прозрачной желатиновой пленке пятен турнбулевой сини. Испытание пористости медного слоя в 0,07—0,17 миллиметров в листовом и ленточном Б. сталь—медь, приготовленном термич. способом, с помощью реактива Уокера, показало, что слой меди на стали является бес-пор и с т ы м. Из Б. сталь—медь были взяты образцы для испытания на коррозию, и изготовлены котелки для варки пищи. В результате испытания образцов на коррозию удалось установить, что биметаллич. изделия из стали, докрытой медью, с успехом могут заменить обычные медные изделия для приготовления пищи, так как такие реагенты, как 0,7%-ный раствор поваренной соли, 4%-ный раствор уксусной к-ты, 0,3%-ный раствор соды и невская вода из водопровода, значительного действия на посуду при испытаниях не произвели. Лишь 1%-ный раствор щавелевой кислоты оказал на них разрушительное действие.

Гальванический метод получения Б. стал ь—м е д ь. При производстве Б. сталь — медь электролитич. путем наблюдаются следующие преимущества по сравнению с термин. способом: отходы меди незначительны, процент брака от плохой приставаемости меди к стали ничтожен, имеется возможность регулировать толщину покрытия до десятых долей миллиметра, слой меди получается чрезвычайно чистым, слой цветного металла по всей поверхности листа и ленты получается более плотным. Цветной металл может наноситься как на отожженные стальные листы, атак и .на гартованные. В конечном итоге себестоимость электролитич. метода покрытия значительно ниже термического. До 1933 г. электролитич. метод для толстых покрытий в СССР не применялся. На опытной установке в Гинцветмете и стационарной заводской на Нытвинском заводе (пуск 1935 г.) подтверждено преимущество гальванич. метода и необходимость перехода со стационарной на конвейерную установку работы. Технологии. Процесс производства листов сталь—медь на конвейерной установке следующий: листы стали толщиной 0,5— 2 миллиметров и размером 600—1 500 миллиметров с шероховатой и покрытой окалиной поверхностью подвергаются обезжириванию путем погружения в горячий раствор 10% NaOH, нагретый до 80°. После обезжиривания листы промываются водой, нагретой до 60°, а затем поступают на промывку холодной водой. Промытые листы поступают на травление 10%-ным раствором H2S04 с добавкой присадки. После травления листы промываются водой и для нейтрализации опускаются в ванну, наполненную 3%-ным раствором соды Na2C03. После нейтрализации с поверхности листов механич. щетками удаляется черный налет от химич. травления. Листы с чистой поверхностью для выявления на ней кристаллич. структуры подвергаются Подтравке в течение 1,5 мин. в растворе азотнокислого железа (FeN03 — 1 килограмм на 1 л воды). Однако наравне с выявлением кристаллич. структуры лист покрывается тонким желтым налетом. Для удаления этого налета листы подвергаются очистке мягкими щетками с водой и песком, после чего Промываются в холодной проточной воде. Этими операциями заканчивается процесс подготовки листов к покрытию. Сам процесс Покрытия распадается на 2 стадии: 1) нанесение на поверхность листов никелевого подслоя и 2) покрытие листов требуемым слоем меди. При никелевом подслое толщина никеля достаточна в 0,0002 миллиметров. Для никелирования выбирается следующий состав электролита: 1) NiS04 -f-+ ?И20 (2N) 273 килограмма; 2) MgS04 (0,5N) 60 г;

3) Н3ВОл (2%) 20 г и 1 л воды; t° ванны 18—20°; плотность тока 200 А/м2; напряжение 2,8 V. Электролит должен быть отфильтрован, поэтому в автомате для омеднения листов должен быть установлена система циркуляции электролита, что дает возможность производить фильтрацию электролита вне ванны. Аноды в ванне должен быть никелевые. После никелирования листы промываются и попадают в ванну с кислым медным электролитом следующего состава: CuS04(3N) 375 г; H2S04 (0,5Ν) 50 г и 1 л воды; f ванны 45°, плотность .тока для листов 900 А/м2 при 6 V напряжения, причем считается, что все потери устранены. Практически это достигается установкой генераторов до 10 V напряжения. Во время процесса электролиза должен быть интенсивное воздушное перемешивание электролита, причем для более эффективного его использования оно должен быть направлено на катод. Электролит должен непрерывно циркулировать и одновременно непрерывно отфильтровываться. После покрытия медью листы промываются в горячей воде и сушатся в сушилке, после чего направляются в склад готовых изделий.

Производство биметаллических листов сталь — никель и сталь — медно-никелевые сплавы. Эти Б. до сих пор готовились термическим способом. Процесс подготовки стальной пластины перед плакировкой и пакетировки такой же, как и при плакировке томпаком. Лишь t° нагрева пакетов перед прокаткой здесь повышается до 1 000°. При нагреве пакетов надо стремиться к тому, чтобы печные газы не содержали серы, и всячески предохранять никель и его сплавы от наугле- ’ роживания. До последнего времени листы сталь— никель прокатывались сравнительно небольшого размера. В настоящее время%а границей листы стали, плакированной никелем, прокатывают толщиной 5—25 миллиметров, причем толщина плакирующего слоя колеблется от 0,5 до 25 миллиметров. Размер листов достигает 3,7×12 метров При толщине 12,5 миллиметров удалось получить круги с 0 в

3,7 метров Плакированная никелем сталь обладает лучшими механич. свойствами, чем обычная. Так, сталь состава 0,2% С, 0,47% Мп, 0,018% Р, 0,040% S в листах толщиной 1,25 миллиметров дала следующие результаты при растяжении, приведенные в таблице 3.

Таблица 3.—М еханические свойства стали до и после плакировки.

| -

Металл |

R в кг/мм2 | 1 в % на 200 миллиметров | Сужение

W В % |

| Сталь неплакиро- | 50,7 | ||

| ванная.

Сталь, плакирован |

42 | 27,5 | |

| ная никелем. | 42,6 | 30,0 | 58,0 |

В СССР Б. сталь—никель и сталь—мельхиор производятся в незначительных количествах.

Производство листов и лент из феррана. Фер-ран, или фераль, представляет собой сталь, покрытую тонким слоем алюминия. Из ряда способов покрытия стали алюминием отметим два наиболее надежных: электролитич. алюминирование в расплавленном электролите А1С13—NaCl при t° 160 — 200° и плотности тока 0,15А на 1 см2 и плакирование путем прокатки. Метод электролитического алюминирования был разработан в 1930 году химической лабораторией Всеукраинской академии наук под руководством акад. В. А. Плотникова. При электролитическом алюминировании при низких г° и малой плотности тока удается нанести на сталь слой чистого рафинированного алюминия, обладающего исключительной стойкостью против коррозии. В качестве ванны для алюминирования В. А. Цлотников применял стакан из неочищенного алюминия, который в то же время служил анодом. Электролит приготовлялся из хлористого алюминия и хлористого натрия (свободных от железа и других примесей) в молекулярном отношении 3:2 или 2:1. Получение химически чистого NaCl осуществлялось его перекристаллизацией. Предмет, подлежащий алюминированию, предварительно тщательно очищался от грязи и железа, чтобы при электролизе избежать получения неплотного слоя алюминия. Неровности на поверхности предметов не мешают алюминированию, Поэтому нет надобности в предварительной их полировке. После обезжиривания для удаления следов окислов предмет подвергался травлению, Промывался водой, высушивался и немедленно помещался в ванну для электролиза. Процесс алюминирования продолжался в течение 3—5 ч. Электролиз происходил спокойно, напряжение тока оставалось постоянным. При закрытой ванне летучести А1С13 не наблюдалось. Опыт показал, что алюминий При электролизе заполняет все неровности шероховатых поверхностей и при последующей полировке дает ровную блестАщую поверхность. Наибольшая толщина слоя 0,08-мм получалась при $° 200° и плотности тока на катоде 0,15 А /см2. При электролизе на поверхности соприкосновения стали с алюминием получается промежуточный слой твердого раствора алюминия в железе. Слой алюминия получается беспористым и при изгибе не отслаивается. Однако механич. свойства слоя невысоки и при изгибе на угол в 45° он уже дает трещину. При испытаниях в парах воды и насыщенном растворе NaCl алюминированные образцы оказались более устойчивыми против коррозии, чем листовой прокатанный алюминий.

Метод покрытия стали алюминием помощью прокатки разработан на з-дах «Красный выборжец» в Ленинграде и им. Серго Орджоникидзе в Кольчугине. Для Плакировки идет алюминий марки А1-1, содержащий ок. 99,5% А1. Он прокатывается в листы и ленты толщиной 0,1—0,6 миллиметров с применением промежуточных отжигов по нормальной схеме технологии, процесса. Наиболее пригодным сортом стали для феррана являются мягкие сорта ее с минимальным содержанием углерода след, состава (в %):

| С. | S. | ||

| Мп. | 0,30-0,60 | Р. | |

| Сг.. | Си. | ||

| Si. |

Пластины стали должны иметь гладкую, беспо-ристую, беспленистую и беспузыристую поверхность, не содержащую глубоко вкатанной окалины. Сталь толщиной 2—3 миллиметров перед пакетиров-кой подвергается травке, чистке кардными щет ками или пескоструйными аппаратами. Алюминий берется в виде отожженного листа такого размера, чтобы им можно было пакетировать стальную заготовку с одной или с обеих сторон. Толщина алюминиевого листа берется в зависимости от требуемого соотношения металлов по объёму или весу, обычно 10—15% по объёму. Алюминий предварительно травится путем погружения на 15—20 ск. в 10—12%-ный раствор едкого натра при t° 60—70°, а затем промывается и высушивается. После этого стальная заготовка обворачивается в лист алюминия несколько большего размера, причем края алюминия с одной или трех сторон загибаются на фальц. Для нагрева стале-алюминиевых пакетов применяются электропечи сопротивления или муфельные. Пакеты нагреваются в печи в течение 2—3 ч. до 420—450°; равномерно прогретые пакеты вынимаются из печи и подаются быстро к прокатному стану. Первое обжатие дается порядка 5%, второе 15—20%; при таком обжатии происходит окончательная приварка алюминия к стали. Для прокатки феррана наиболее удобны обжатия, применяемые при прокатке стали в холодном^ состоянии. Механические свойства неотожженного прокатанного феррана R=704-77 килограмм/мм2, i — 1%. Отжиг феррана является весьма трудной операцией. Полный отжиг алюминия происходит при 350—450°. Самой низкой $° начала рекристаллизации стали считают 500—550°. Общее правило, что г° рекристаллизации тем ниже, чем больше наклеп, меньше размер зерен, чище металл и чем дольше металл нагревается. Температурные пределы отжига феррана 530—550°, время, неообходимое для полного отжига феррана, 5—8 ч. Следует отметить, что в выборе t° и времени отжига большую роль играет состав плакируемой стали. При t° 560—570° начинается диффузия алюминия в железо, влекущая отслаивание покровного слоя при изгибе. Механич. свойства феррана после правильного отжига довольно близки к таковым для чистой стали (R — 30 4- 35 килограмм /см2 и i=30%). Для получения чистой, красивой поверхности применяют холодную прокатку отожженных листов феррана на чистовых станах с небольшими обжатиями. В то время как ферран, полученный электролитич. путем, оказался беспористым и весьма устойчивым против коррозии, ферран, полученный помощью прокатки, оказался пористым и легко корродирующим. Т. о. широкое применение феррана связано с усовершенствованием технологического процесса в целях получения менее пористого феррана. В настоящее время установлена возможность применения тонкой жести из феррана в консервной пром-сти. Применение феррана для производства различного рода посуды, не требующей лужения, и для химия. аппаратостроения даст экономию больших количеств алюминия, т. к. ферран на 80—90% состоит из стали. Однако следует отметить, что в проблеме замены белой жести ферраном решающее значение имеет стоимость обработки феррана, которая до сих пор остается чрезвычайно высокой и в силу этого делает нерентабельной таковую замену. Усовершенствование технологического процесса и снижение стоимости производства феррана несомненно сделают эту замену возможной.

Лит.: Левйтин С., Самойлович Я. и Деречей Е., Пути экономии цветных металлов, М.—Л., 1933; Черепнев И., Биметалл, М., 1932; Г р и горе н к о Г., Биметаллы, их назначение и производство, М.—Л., 1932; Объединенное бюро стандартов цветной и золотой промышленности при Гинцветмете, вып. 11,

Листы и ленты биметаллические, М., 1934; Объединенное бюро стандартов цветной и золотой промышленности при Гинцветмете, вып. 30, Ферран, М., 1933; Берман С. и Истомин П., Прокатка цветных металлов, ч. 1, М.—Л., 1934; Объединенное бюро стандартов цветной и золотой промышленности, вып. 21, Биметаллическая проволока, М., 1933; Зорин В., Коррозия биметалла, Ферран, «Труды Научно-исследовательского института легких металлов», Нисалюминий, 2и2;ЗахароваМ., Исследование явления диффузии меди в железо в связи с изготовлением биметаллов, «Цветные металлы», 1932, 4; ЛифшицБ., Биметалл,и медистое железо для проводов, М.—Л., 1933; Заметки о бимет в бюллетенях «Новости техники» и «Техника» за 1933 и 1934 гг.; Гипроцветмет, Плановое задание по производству биметалла, М., 1933; Сухорезов И., Прокатка листов и полос из мельхиора, биметалла и альклэда, М., 1932; Институт им. Карпова, Отчет о работе по электролитич. получению биметаллич. проволоки, М., 1933; Гипроцветмет, Технич. проект стационарной установки гальванич. омеднения листов на Нытвинском заводе, М., 1933; Востокгипро-м е з, Технич. проект переоборудования прокатных цехов Нытвинского завода для производства металла, Свердловск, 1933; Биметалл и алитированное железо, «Сборник трудов Нисалюминия», под ред. Н. Иванова-Скобликова и А. Беляева, М.—Л., 1934; Г и π,ρ о ц в е т-м е т, Проектное задание цеха омеднения и оцинкования на Ревде, М., 1934; Гипроцветмет, Проектное задание цеха омеднения на Нытвинском заводе, М., 1934; Rohn W., Bimetall, «Ztschr. fur Metallkunde», 1929, Η. 8, August; Copperweld, Special Information Products for the Technical Bureau of Non-Ferrous, «Metall Industry of USSR», N. Y., 1931. С. Берман.