> Техника, страница 24 > Бондарный завод

> Техника, страница 24 > Бондарный завод

Бондарный завод

Бондарный завод, строится для массового изготовления механнч. путем разного рода бочечной тары: цементной, рыбной, винной и пивной, масляной и т. и. Характером и назначением фабриката Б. з. определяются размер производства и его технологический процесс. К наиболее простой по процессу производства относится т. н. тара для сухих грузов (цемент, сахар, мел. минеральные краски) или сыпучих материалов. Сухая тара обычно выделывается из пиленой, прямой или цилиндрич. клепки (смотрите) и не требует в процессе производства такой тщательной обработки, как тара для жидкостей, когда помимо прочности требуется плотность сборки бочечной тары. Клепка для производства на Б. з. поступает в готовом виде .либо изготовляется из сырья (кряжей, бревен) на самом з-де. Для изготовления дубовой тары (для вина, пива и тому подобное.) клепка употребляется не пиленая, а колотая и получается в готовом виде. Для изготовления цементной, рыбной н масляной тары в большинстве случаев клепка заготовляется при производстве тары.

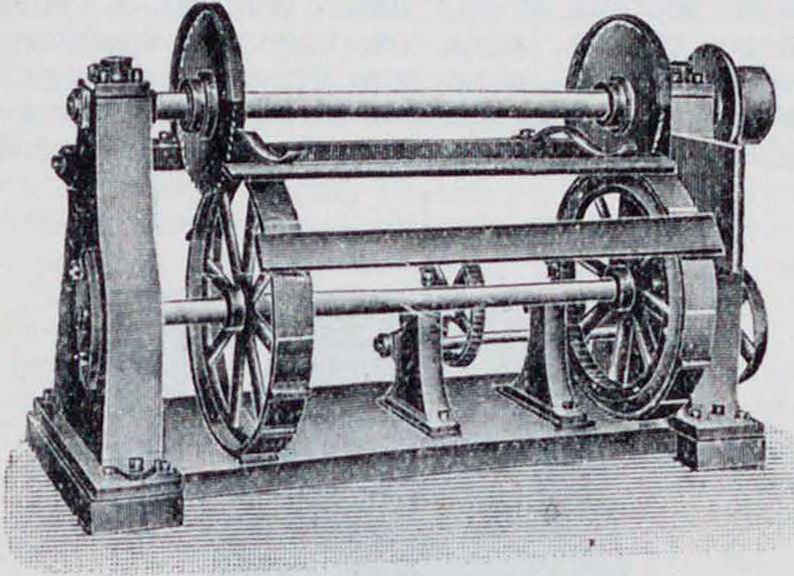

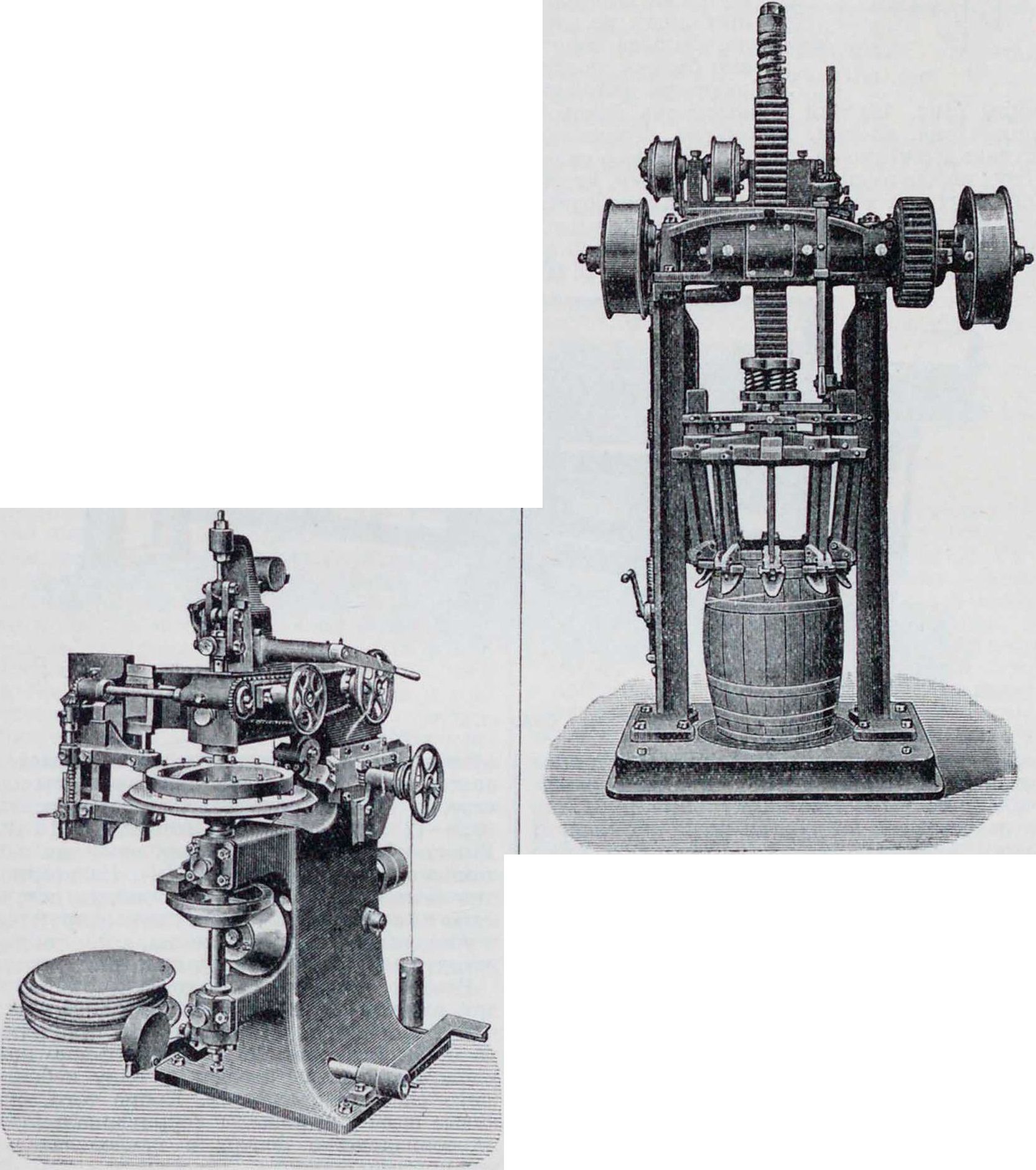

I. Производство тары из готовой клепки предусматривает наличие следующих цехов: а) ц е х м а ш и иной обработки к л е н-к и и д н и щ; б) с б о р о ч н ы и цех с про-парно-обжигальным отделением, если это требуется по характеру изделия; в) у т opii о-о т д е л очный цех; г) о б т я ж н о и н е х. Кроме того, при Б. з. должны быть склады для полуфабриката-клепки, обручного железа, иногда сушильные камеры для досушки клепки перед обработкой и склады готовых изделий. Сущность процесса производства заключается в следующем: хорошо просушенная клепка поступает в цех машинной обработки на клепочные станки, где строганием клепке придается одинаковая толщина и некоторая округленность, находящаяся в строгой! зависимости от размера бочки и ее формы (образующей боковой поверхности), для чего пользуются специальными шаблонами. Производительность таких станков в зависимости от ширины и характера обработки клепки различна, но в среднем скорость подачи клепки по длине колеблется от 10,5 до 17 м/м. Требуемая станком мощность—8 IP. Подача— автоматическая цепная. Станок м. б. смонтирован с отдельным электромотором, что сберегает много места и не мешает удобству обслуживания; последние модели станков имеют автоматическую подачу и отдельные моторы, что сильно поднимает производительность станка. Подобная улучшенная конструкция характерна и для прочих станков, употребляемых на Б. з. Иногда процесс строгания отпадает,если в производство идет сравнительно тонкая клепка. С клепочно-строгального станка или непосредственно со склада клепка поступает на концеравнительный станок (фигура 1) для. обрезки точно

Фигура 1.

по длине. Подобный станок пропускает в 1 метров до 30 клепок среднего размера, работает сериями и допускает установку для различной длины пропускаемой клепки. Подача на самом станке автоматическая; конструкция его допускает конвейерную подачу со склада, обычно же клепка подается с вагонетки. Требуемая станком мощность ~ 4 IP. Дальше клепка поступает на фрезерно-строгальный станок для двустороннего пропуска клепки, иногда с некоторым утонением посредине, согласно шаблону. Этот вид станков, поскольку приходится вести фасонную строжку, имеет ручную подачу, по отличается большой производительностью (до 20 м/м). Имеются подобного рода станки и с цепной подачей, если обрабатывается прямая клепка. Такие станки требуют 5—6 №.

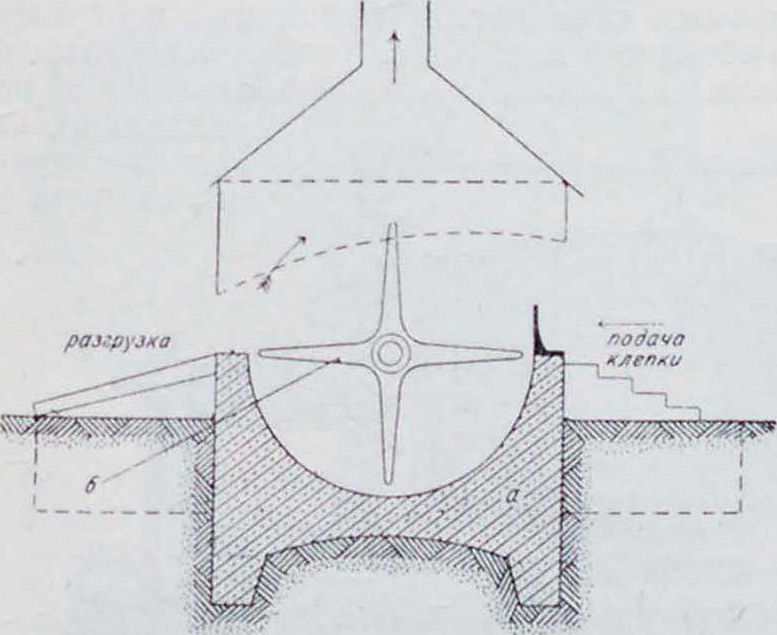

Фигура 2. Карусельный чан: а железобетонный чан, б—карусель.

После острожки клепка или поступает непосредственно на кромко-фуговальный станок для профуговки кромок клепки по шаблону образующей линии формы бочки,

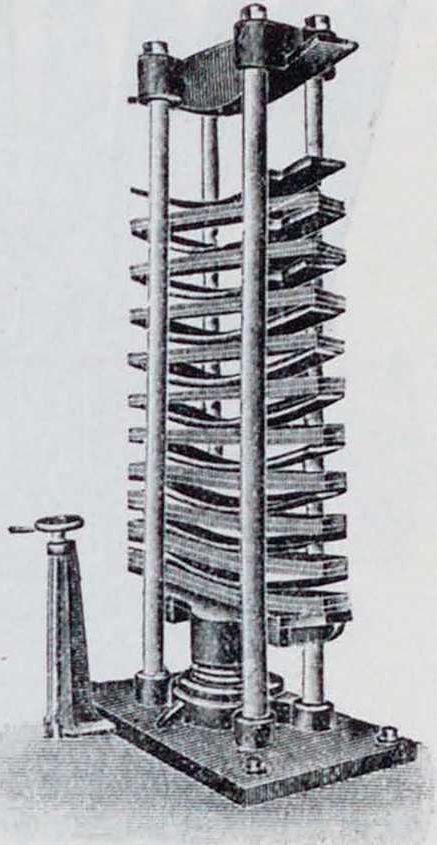

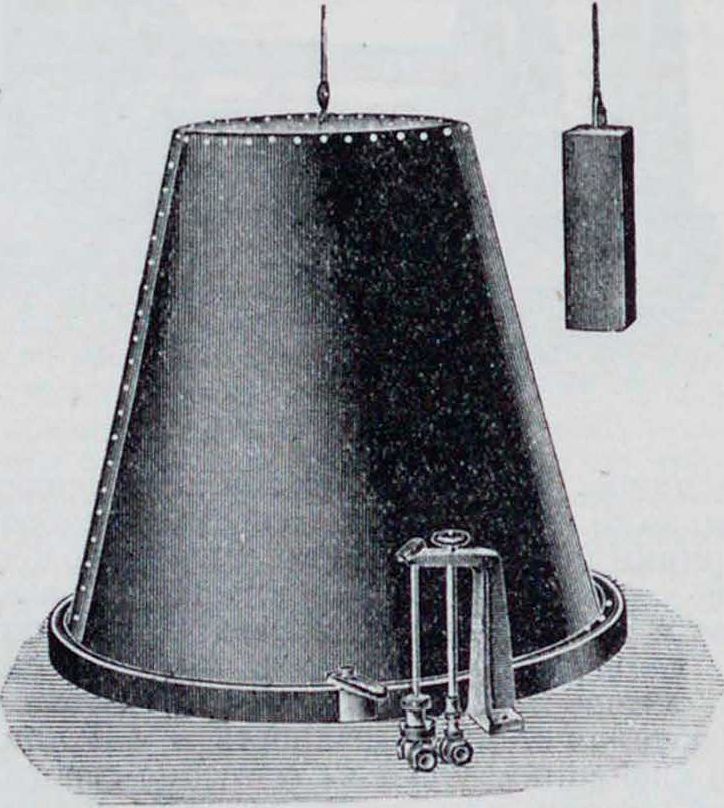

или предварительно, если имеют дело с толстой клепкой (пивная тара), последняя пропаривается в течение 30—45 минут в особых распарочных чанах. Наиболее удобный тип таких чанов постоянного действия с карусельным приспособлением изображен на фигуре 2. Распаренная клепка поступает на гнутариый пресс (фигура 3) или приводные станки, где изгибается по шаблону, остывает и обсыхает в согнутом виде и тем самым приобретает изогнутую форму по образующей бочки. После такой добавочной операции клейка поступает на кромкофуговальный станок (фигура 4), который может иметь ручную или автоматнческ. подачу и строится для одновременного обслуживания с двух сторон. Производительность такого станка зависит от размера клепчин; так, наприм., клепка для винных бочек пропускается в 1 минуту в количестве от 8 до 10 штук

Фигура з.

Фигура 4.

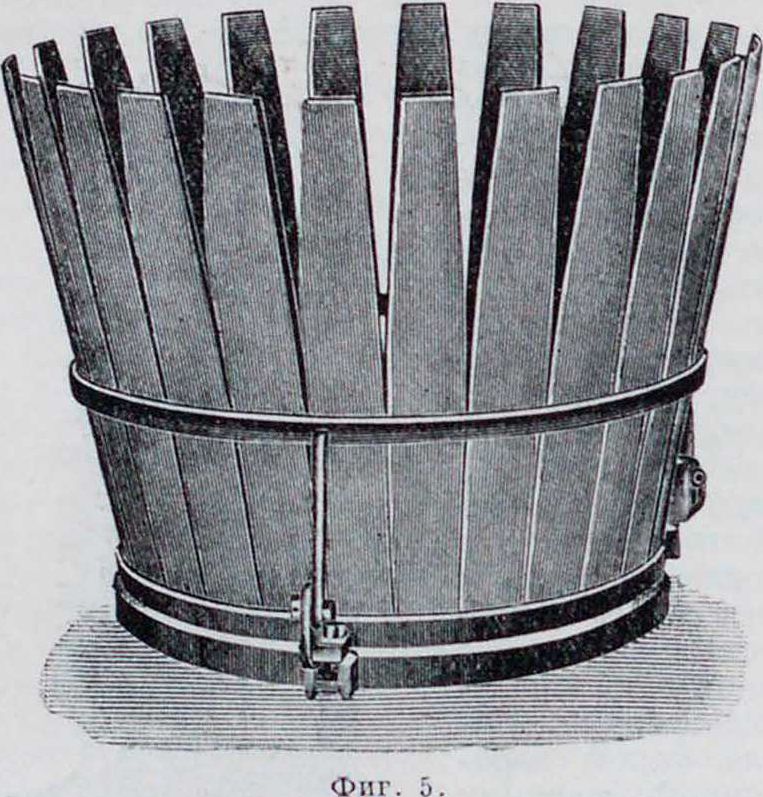

с каждой стороны. Потребность в энергии от 6 до 9 №. После фуговки клепка переходит в сборочный цех, где собирается на специальных (остовных) станках (фигура 5) в бочечные комплекты на установленных обжимных обручах. Собранный так. обр. комплект или непосредственно поступает на обжимной станок (производительность такого станка 8—15 комплектов в 1 м.; мощность 3—4 №: фрикционное сцепление рабочего шкива очень повышает производительность станка и удобно в обслуживании), где после обжима комплекта на него надевается верхний обжимной обруч, или поступает предварительно в так паз. м а и г а л к и. Обжимные обручи отличаются от обыкновенных своей массивностью н цельностью

(обычно такие обручи делаются сварными). Внутренняя сторона их обработана но линии

образующей готовой бочки. Мангалки сначала строили в виде обжигальных колпаков

переходят в уторно-отделочный цех. Здесь собранные комплекты обрабатываются на двойном уторном станке, где производится нарезка утора, обрезка и обточка торцов клепчин по установленному шаблону, для дна верха бочки особо. Производительность таких станков 10—12 комплектов в 1 метров Мощность 5—ϋ IP. Станки располагают в цехе так. обр., чтобы комплекты можно было накатывать по деревянному мосту с одной стороны и убирать с другой. С утор-ного станка, если от изделий требуется тщательность и красота отделки, комплект поступает на специальный обточный станок (фигура 8) для отделки снаружи и на особый

Фигура 7.

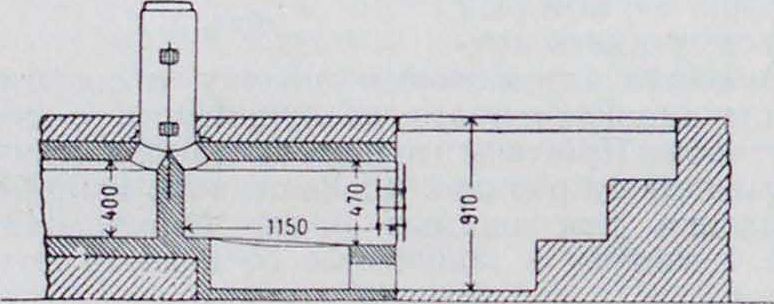

станок для отделки бочки изнутри. Производительность этих станков различна; первый станок пропускает примерно 0,5—1 комплект в 1 м., второй—1 бочку в 3—5 метров Мощность первого станка 2—6 IP, в зависимости от размера бочки; второго — 3 IP. Для более простых и грубых изделий этот процесс отпадает, и комплекты поступают в обтяжной цех, где встречаются с комплектами доньев. Донья вырабатываются параллельно, отдельным ручьем, сначала в печи (фигура 6), что делало Б. з. огнеопасным. Современные Б. з. снабжаются паровыми пропарными колпаками (фигура 7), совершенно безопасными в пожарном отношении; кроме того, паровой колпак лучше выполняет свое назначение—пропарить и закрепить форму бочки после обжима.

Этот процесс применяется гл. обр. при производстве пивных и винных бочек, то есть тогда, когда имеют дело с толстой клепкой. После обжима комплекты в современных Б.з. поступают в сушильные камеры коридорного типа, откуда, медленно передвигаясь (конвейерная лента),

| ------Ί г

:.т. ; li |

с

, |

|||

Фигура 6.

Фигура 8. Обточиыи станок для бочек.

цехе машинной обработки, где происходит сортировка и подбор прямой клепки и ее сколачивание в щитки. Сколачивание в щитки может производиться либо на нагели (деревянные круглые шины), либо на железные шпильки, либо в шип и паз (шиповое соединение), всухую или с клеем, в зависимости от назначения бочки. Для сколачивания щитков существуют специальные обжимные станки, которые строятся для различных диаметров днищ, приводятся в движение ногой и могут собрать 10—12 днищ в одну минуту. После этого щитки поступают для острожки на строгальный пропускной станок. Подобные станки острагивают с обеих сторон 10—15 днищ в 1 минуту. Мощность их от 4 до 6 IF, в зависимости от размера днища; подача от руки. Остроганные щитки поступают в уторно-отделочный цех, где на доньеобрезном станке (фигура 9) их обрезают но кругу и фрезеруют на конус край (по окружности). Производительность такого станка 3—5 штук доньев в 1 мин. Мощность—6 IP. Станок может пропускать донья различных диам. в пределах 280— 500 миллиметров; подача и заправ1са от руки. Из отделочного цеха донья переходят в обжимный

Фигура 9.

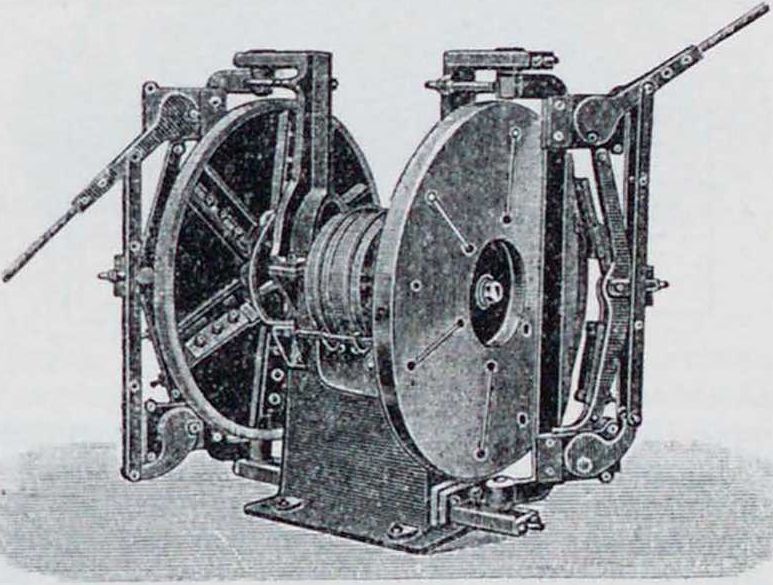

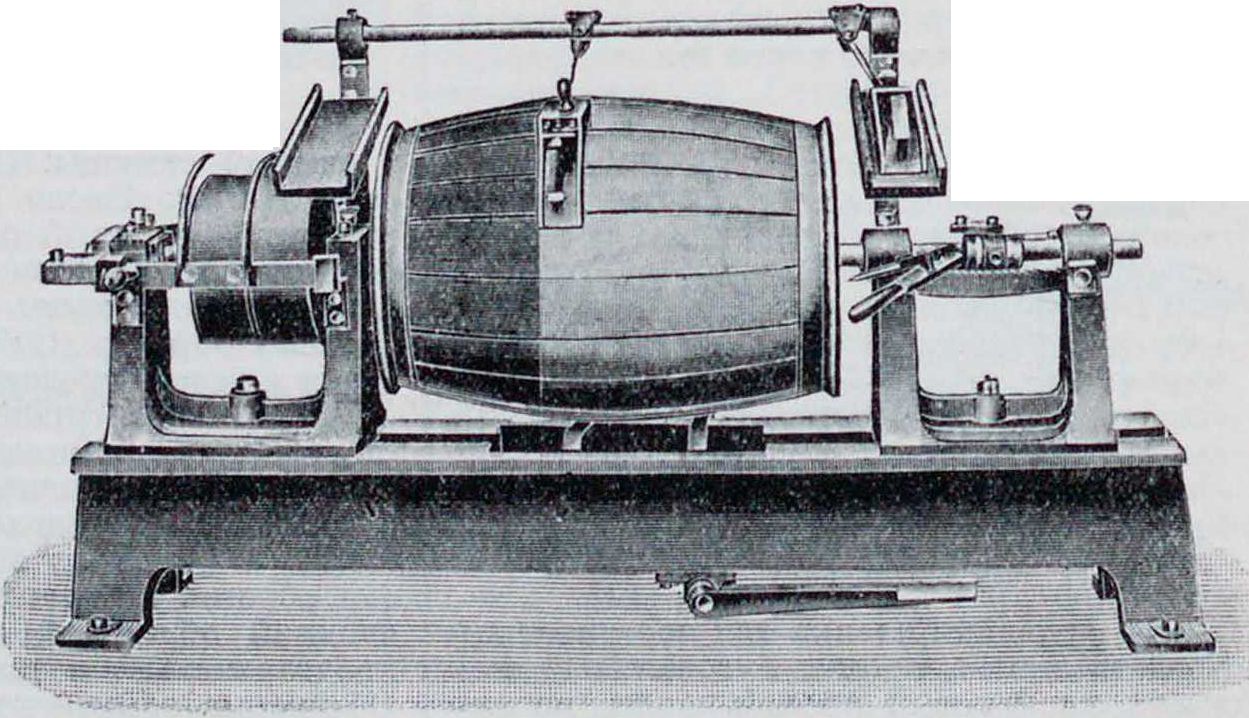

цех, где вкладываются в обработанные бочечные комплекты, вжимаются в уторы, и собранные вчерне бочки поступают на приводные, гидравлич. или пневматич. прессы (фигура 10) для надевания постоянных обручей. Эти станки берут 8 —15 IP и осаживают в 1 минуту 1—2 бочки.

Обручи делают из древесины или из железа. 1S последнее время отдают предпочтение железн. обручам, но не для масляной и маргариновой тары. Железные обручи изготовляются тут псе на бондарном заводе в особом отделении. Процесс изготовления их следующий: полосовое железо сначала разрезают на отдельные полосы по длине обруча с заправкой на заклепки (на особых станках производительностью 60 штук в 1 м.).

Фигура ю.

Затем полосы загибают в круг и развальцовывают на конус по шаблону образующей бочки на станке, производительность которого 10—12 обручей в 1 м., а мощность—2 IP. Соединение развальцованных полос в обруч выгоднее производить на электросварочных заклепочных станках (производительность 8—10 обручей в 1 минуту); старый же способ предусматривал, кроме обрезки полосы, пробивку дыр для заклепок, изготовление или покупку готовых заклепок и процесс заклепки либо вручную, либо на приводных эксцентриковых прессах. Обжимной цех в Б. з.—последний, т. к. насадкой обручей процесс изготовления бочки заканчивается, и изделия поступают на склад.

II. При выработке клепки на самом заводе Б. з. имеет след, цехи; а) распиловочный цех. б) це х механической обработки клеп к и и дни щ, в) уторно-отделочный цех и i) с о р т и р о в о ч н о - у п а к о в о ч н ы и цех. Древесина на заводской склад (бре-венную биржу) поступает в виде кряжей.

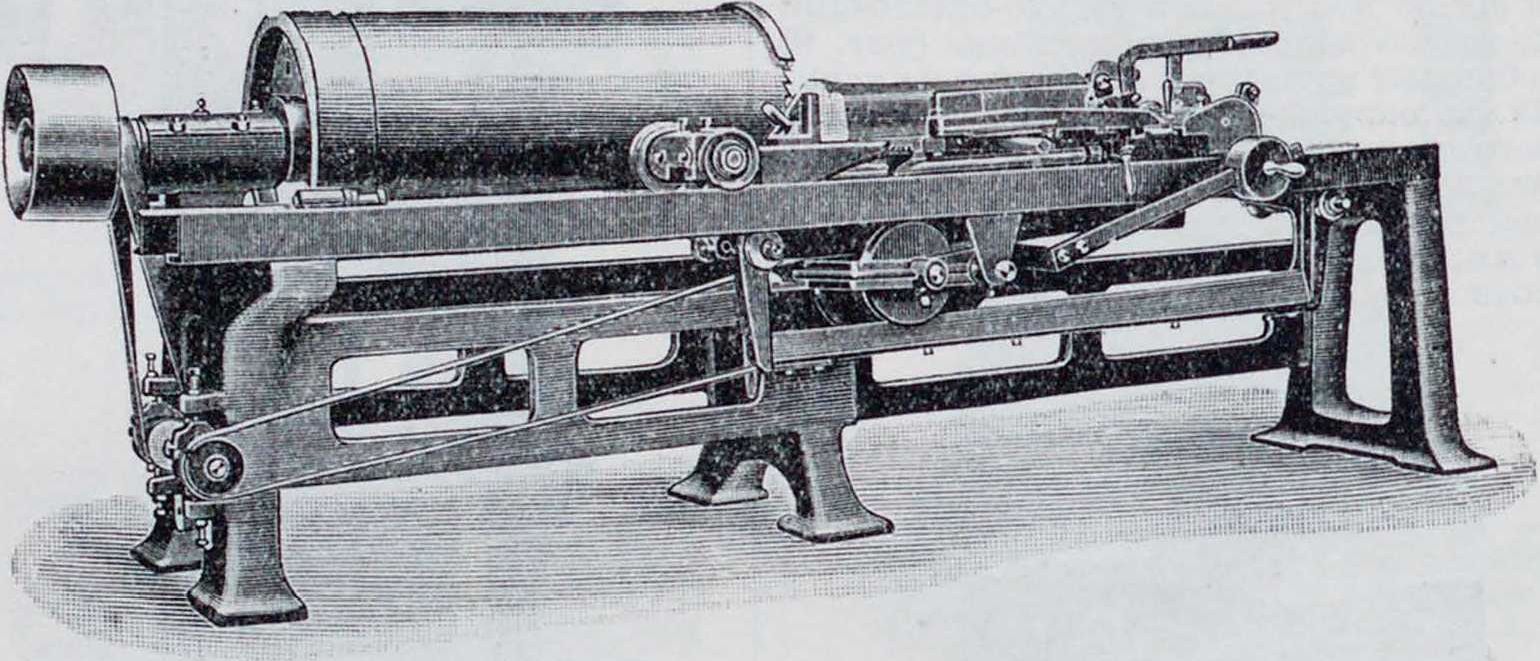

Разделку кряжей можно производить двояким образом. 1) Кряжи распиливаются на лесопильных рамах или ленточных пилах на пластины: последние разрезаются по радиусу бревна на отдельные заготовки-бруски

(фигура 11), к-рые, в свою очередь, режутся на циркульных пилах по длине. Дальше короткие бруски поступают на цилиндр, пилы (фигура 12) для производства боковой цилиндрич. клепки. Автоматич. подача получает движение от главного рабочего вала. Труд рабочего сводится лишь к тому, чтобы заправить на тележку брусок и освободит!, оставшуюся в супорте нераспиленную часть. Клепка автоматически выбрасывается из цилиндра. Мощность станка от 12 до 16 IP:

в π. I; разница лишь в том, что клепка после фуговки не собирается в комплекты, а обрабатывается в уторно-отделочном цехе на уторных станках другого типа. Па этих станках клепка подается автоматически и обрабатывается фасонной фрезой по шаблону. Если станок предназначен для зауторивания цилиндрич. клепки, возле механизма подачи монтируется особое приспособление, которое перед зауторкой клепки сгибает последнюю по образующей бочки. Обычно такие станки пропускают от 40 до 60 клепок в 1 метров Мощность станка 4—δ №. Иногда сухотарная клепка (прямая) собирается в цилиндрические бочки в шин и паз. В таких случаях кромко-фуговальные станки из производства выпадают, а вместо них устанавливают особые станки, где клепка обстрагивается.

Фигура i i.

Фигура 12.

производительность, в зависимости от длины клепки, 12—20 шт. в 1 метров 2) Кряжи первоначально поступают на циркульные пилы, где и разрезаются на чураки по длине клепки; затем чураки идут на циркульную пилу для кантовки и разрезки вдоль на прямую клепку—дощечки. Производительность циркульных пил измеряется подачей материала от 10,7 до 16,8 м/м. Мощность станка зависит от диам. пильного диска; например, при & в 46 сантиметров мощность равна δ №. при & в 122 сантиметров она равна 2δ №. Первый способ дает несколько больший выход готовой клепки из сырья. Донья же обычно разрабатываются по второму способу из частей кряжа пониженного качества. После разрезки чу-раков и брусков на клепку последняя сортируется, угсладывается либо на вагонетки и поступает в сушильную камеру, либо транспортером (ленточным) доставляется на склады для укладки там в штабеля для сушки естественным путем. Сушильн. камеры обычно применяются в местностях с влажным климатом, где естественная сушка затруднена. Наиболее удачным типом сушильных камер в этом случае является коридорная, непрерывно действующая система с конденсацией и увлажнением и естественной вентиляцией (системы Тимана, Мура). Высушенная ’естественным или искусственным путем клепка поступает в производство через цех мехапич. обработки клепки и днищ. Процессы очень схожи с описанными выше фугуется и одновременно у нее выбирается шип и паз. Этот станок действует автоматически цепной подачей. Скорость подачи 10,δ—12 м/м. Мощность станка 1δ—16 №. Днище обрабатывается совершенно так же. как это описано выше (π. 1). Из уторно-отделочного цеха клепка и днища поступают в сортировочный цех, где сортируются и упаковываются в комплекты, а иногда даже идут россыпью на склады и под погрузку.

Второй случай производства характерен д.чя выделки буковой масляной тары у нас и за границей, т. к. массовое производство не м. б. организовано непосредственно при маслоделательных заводах в виду небольшого размера последних. Кроме того, буковые леса ограничены территориально и не совпадают с центрами маслоделатель-ной промышленности.

Производительность современных Б. з. на 1 мг площади производственных цехов от 0,7 до 2,8 бочек в смену, в зависимости от размера бочек и их обработки. Еще меньше места занимает производство масляной, буковой и цементной клепки (около ‘5,δ комплектов на 1 312 площади), поскольку в этих производствах отсутствуют сборочные цехи. Оборудование современных Б. з. стремится совершенно освободиться от трансмиссионных устройств, переходя к станкам, обслуживаемым индивидуальными моторами, неразрывно связанными в одно целое со станками. Отбросы удаляются пневматическими устройствами (эксгаустеры—отсасыватели). Крупные отбросы предварительно дробятся на специальных машинах—дробилках—ив дробленом виде вместе с мелочью направляются в кочегарку через питательные бункера. Расход энергии в Б. з. колеблется от 0,3 до 0,8 kWh на бочку в зависимости от размера ее и породы дерева, из которого выделывается бочка. м. квятиовсиий.