> Техника, страница 25 > Бройя

> Техника, страница 25 > Бройя

Бройя

Бройя, металлические плиты для защиты нек-рых крепостных сооружений, военных судов, поездов, танков, автомобилей и орудий от снарядов и пуль. В современном бронировании следует отметить следующие типы броневых плит: 1) для броневой защиты на военных судах—бортов, башен, подающих труб, боевых рубок и траверсов, то есть прикрытие по преимуществу вертикальных поверхностей корабля; для защиты тех же поверхностей и в нек-рых крепостных сооружениях, например башен; 2) для броневой защиты палуб воен. судна; 3) для броневой защиты бронепоездов, автомобилей мелких речных судов, имея в виду главн. ъоразом защиту от ружейных пуль, и 4) для защиты танков различи, назначения. Все броневые плиты изготовляются из специальных сортов стали и подвергаются термической обработке для получения металла надлежащих качеств. Особенности вышеуказанных трех типов Б. заключаются в следующем.

1. Плиты первого типа должны иметь толщину не менее 75 миллиметров. Наибольшая толщина, применявшаяся в России, 355 миллиметров некоторые иностранные военные суда имеют толщину броневых плит 406—457 миллиметров. Длина и ширина плит зависит от размеров сталелитейных печей и прокатного стана; ходовые размеры: дл. 5 000 миллиметров, шириной 3 000 миллиметров при весе одной плиты до 30—40 тыс. кг. Толстые (свыше 75 миллиметров) броневые плиты почти повсюду изготовляются по методу Круппа, при котором наружная поверхность плиты, принимающая на себя удары снарядов, подвергается специальной закалке и приобретает большую твердость, в то время как внутренняя поверхность остается мягкой ц вязкой. Снаряд таким образом разбивает-

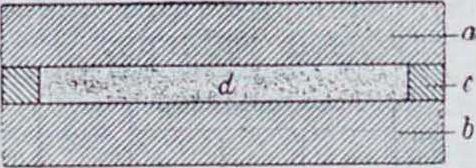

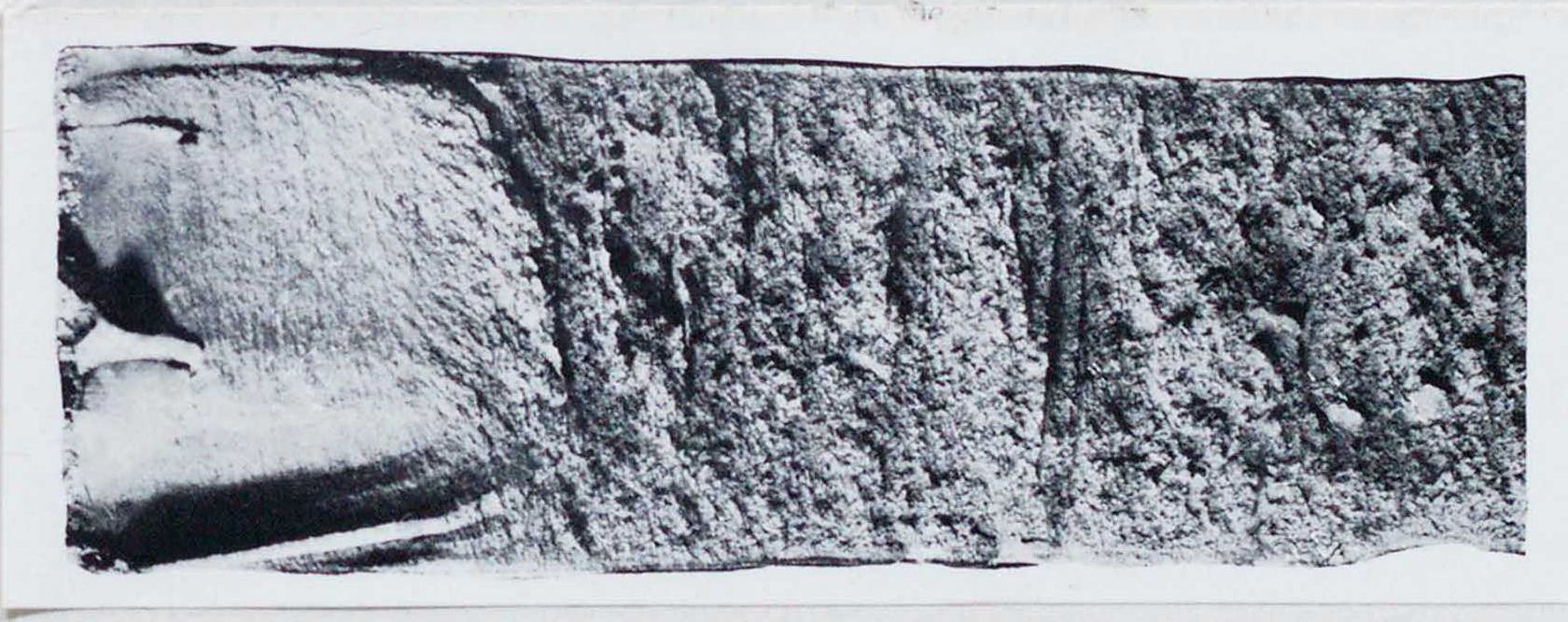

марганца 0,20—0,28%,кремния 0,02—0,06%, серы не более 0,04%,фосфора не более 0,04%. Болванку вынимают из изложницы при темнокрасном нагреве и сажают в нагревательную печь, откуда она поступает в ковочный пресс или, лучше, в прокатный стаи. Прокатную плиту нагревают в печи до 650° и при этой темп-ре ее подвергают закалке в воде в особом аппарате, где плита одновременно с обеих поверхностей подвергается действию воды в виде мелких струй или дождя. Закалка при 650° сообщает металлу аморфное или волокнистое строение. После обрезки прибыльного конца плиты поверхность плиты с одной стороны цементируют. Цементировать можно угольным порошком или светильным газом. Если цементация производится угольным порошком (75% растительного угля и 25% животного), плиты складываются пакетом—в каждом пакете но две плиты (смотрите фигура 1); если цементируются толстые плиты, то на выдвижной под печи укладывают один пакет; если плиты тонкие, укладывают 2 и более пакета. Во время цементации поддерживается Г ок. 950°. Продолжительность цементации 10—

14 суток. Когда процесс цементации закончен, температуру печи понижают до 880° и при этой температуре печной под выдвигают; плиты краном быстро погружают в бак, который наполнен сурепным маслом и охлаждается с наружной поверхности циркулирующей водой. Цель закалки в масле — превратить грубо-кристаллическое строение металла, которое является результатом продолжительного нагрева плиты при высокой температуре, в мелкокристаллическое. После закалки в масле броневая плита подвергается нагреву до 650° и последующей закалке водой для придания металлу аморфного или волокнистого строения. После этой обра-

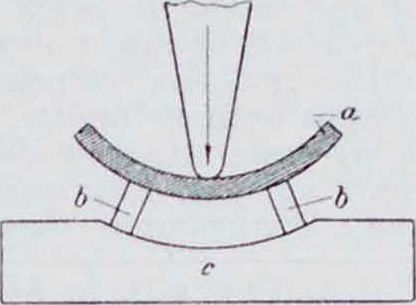

Фигура 1. Пакет броневых плит для закалки: а—в рхняя плита, b—нижняя плита, г чугунные бруски (в местах соприкосновения с плитами швы промазаны глиной), d— пространство, заполн· иное цементирующей смесью. ботки броневую плиту нагревают до 050° и подвергают загибу (фигура 2) под мощным (до 10 000 тонн) парогидравлическим или гидрав-лическ. прессом. Наименьший радиус загиба равен тройной толщине плиты. Так как металл на цементованной поверхности имеет высокое содержание углерода, то наружная корка при загибе часто дает поверхностные трещины; эти трещины, почти всегда существующие на крупных сгибах башенных ПЛИТ, нисколько не понижают их качества.

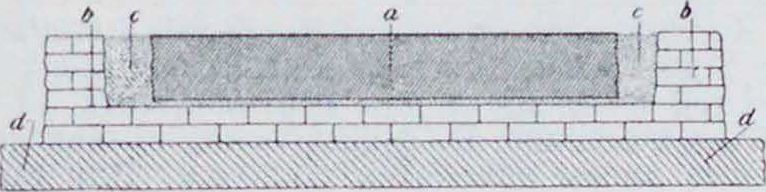

Затем следует операция односторонней закалки. Плита укладывается на печной иод и замуровывается в песок и кирпичную кладку (фигура 3).

11епосредственному действию печных газов подвергается заце-ментованиая поверхность плиты, а нижняя часть и края защищены от действия на них а

Фигура 2. Загиб брошвой плиты: а—изгибаемая броневая плита, б—подставка, с—штампа, или основная плита пресса, d—пуансон, или Нашими, шток пресса.

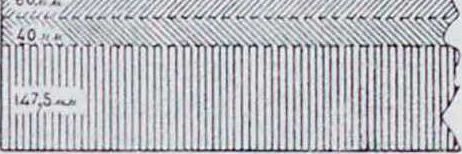

Фигура 3. Укладка броневой плиты для закалки; а—броневая плита, знцем нтованной поверхностью кверху, b—кирпичная кладка, с—слой песка, d— доска выдвижного пода печи. горячих газов песком и кирпичом. Получается более сильный нагрев зацементован-ной поверхности и более слабый — незаце-ментованной. Температура нагрева верха и низа плиты проверяется при помощи пирометра Сименса. Когда плита с цементованной поверхности будет нагрета до 850°, а с нижней стороны—до 600°, иод быстро структуру. Фигура 4 дает характеристику распределения твердого закаленного слоя односторонне закаленной плиты толщиной 247,5 миллиметров. С наружной стороны слой а, толщиной 60 миллиметров, представляет твердую фарфоровидную корку с твердостью, по Бринелю, па наружной поверхности 600 с постепенным падением этой твердости до 418; слой Ь 11 редставляет переходный мате- „i ,Γ: риал с постелен- ь ним падением твердости е 418

Фигура 4. Распределение слоев в закаленной плите. с тв. 223—207, аморфная вяз-к а я структура стали. На фигуре 5 представлен излом односторонне закаленной плиты. После односторонней закалки все термические операции с броневой плитой считаются законченными. О пригодности плиты судят по излому образца; такой образец берется от кажд. плиты. Механическая обработка плиты состоит в обрезке кромок по чертежу, в сверлении дыр и нарезке их для болтов, крепящих плиту к месту. В последнее время в броневом производстве широко применяется ацетиленовая резка плит, которая оставляет на поверхности резреза твердую закаленную корку (глубиной 1,5—2,5 миллиметров). Для удаления корки обрезанные по такому способу кромки подвергаются шлифовке наждачным камнем. Крепительные болты изготовляются из хромо-никелевой стали, термически обрабатываются и поставляются вместе с броневой плитой. Если в закаленной поверхности броневой плиты нужно просверлить отверстие, необходимо соответствующее место отжечь; отжиг можно произвести при помощи электрического отжигательного прибора (аппарат Ройса), термита или горелки светильного газа. Образцы, вырезанные из мягкой части броневой плиты, дают временное сопротивление на разрыв 72—87 килограмм/мм- и удлинение

Фигура 5. Излом односторонне закаленной броневой плиты. выдвигают и плиту закаливают иод водяным дождем, одновременно с обеих сторон. Наружный, зацементованный слой получает при закалке большую твердость, а нижний, незацементованный—аморфную вязкую приблизительно 10—15% на длине образца в 100 миллиметров; ударная сопротивляемость на копре Шарпи—9—15 килограммм/см2. Закалка поверхности плиты испытывается ударами стальных кернов; керн должен ломаться, не оставляя следов на поверхности. Вес 1 .к3 брони указанного выше состава (цементованной по .методу Круппа) 7 985 килограмм. Стоимость I т цементованной брони 400—600 руб. в зависимости от сложности плиты (это цены русских заводов 1912—1913 гг.); наиболее дешевыми являются прямые бортовые и наиболее дорогими—плиты башен, рубок. Русские заводы в 1915—1916 годах ввели у себя производство односторонне закаленных плит без цементации, применяя следующий состав стали: углерода 0,60 — 0,75%, хрома 1,80—2,00%, никеля 2,60—2.80%. марганца 0,45—0,50%, кремния 0,15—0,20%, серы и фосфора не более 0,01%. При указанном составе металла получались плиты толщиной от 75 до 150 миллиметров вполне удовлетворительного качества, не уступающие, по результатам расстрела их на полигоне, цементованным.

2. Толщина палубных броневых плит обыкновенно колеблется от 25 до 50 миллиметров при длине до 9 000 миллиметров и шир. до 2 400 миллиметров.

Практикой были выработаны три сорта палубной брони: А— обыкновенная палубная броня,

В — палубная броня повышенных качеств, С—палубная броня высших механических качеств. Ниже помещены состав и основные качества этих сортов палубной брони (при длине образца в 200 миллиметров и диаметре 20 миллиметров):

Составы с повышенным содержанием кремния. Термическая обработка тонкой брони, имеющей в составе никель и хром (образец К» 1), состоит в отжиге при 650° и закалке при 800—920°. Закаленные листы имеют временное сопротивление разрыву ~ 150 к г; миллиметров-, удлинение ~3% на длине образца 100 миллиметров и твердость по Бринелю ~550. Броневые листы этой категории в виду малой толщины при калке калятся насквозь в отличие от судовой брони, у которой прокаливается только лобовая сторона. Ниже помещены составы тонкой брони, которые применяются на русских заводах (№ 4—броня английского завода). Как видно из таблицы, составы отличаются разнообразием.

| Примеси | Сор | та б р | О и и | -1 | |

| № 1 | Ас 2 | № 3 | № 4 | А» 5 | |

| Углерод. | 0,23—0,35 | 0,20—0,35 | 0,35—0,45 | 0.45 | 0,25—0.35 |

| Никель. | •1,й | 3,5—3,8 | 1,0 | 3,8— 1.2 | |

| Хром. | 1,0 | 0.5 | 0,70—0.85 | 1.2 | 1,7—2.0 |

| Молибд· и. | — | 0,5 | 0,40—0,60 | —. | — |

| Ванадий. | — | — | — | 0,12 | — |

| Кремний. | 0.4 | 0.2 | 1,50—1,80 | 0.35 | 0,6—0.8 |

| Марганец. | 0,5 | 0.5 | 0.40—0,00 | 0,5 | 0,3—0,5 |

| Сера. | 0.045 | 0,045 | — | — | 0.02 |

| Фосфор. | 0.045 | 0,045 | “ | 0,02 |

| Содержание С в % | С

А 0,1—0.2 |

орта

В 0,2—0,3 |

С

0,25—0,33 |

| » Ni » » | 2.5 | 2,5—3,0 | 3,5 |

| » Сг » » | 0,5 | 0,5—0,8 | 1,2 |

| Врем, сопротивление разрыву в килограммах/мм“. | 41—56 | 55—70 | 65—85 |

| Пред, упруг, в к /мм“ | 20—30 | 30 | 38 |

| Ударн. сопр. в килограммахм1см“ | 15—27 | 14—22 | 14—16 |

| Удлинение в %. | 22 | 17 | 14 |

В судостроении для защиты палуб применяется сорт брони в зависимости от того, участвует ли броня в расчете крепости корпуса военного корабля или лее нет. Задача производства — придать структуре брони необходимое аморфное или вязкое строение. Палубная броня от косвенных (под углом) ударов снарядов, а ташке их осколков, но должна давать разрывов в виде трещин, то есть должна обладать надлежащей вязкостью; это качество сообщается броне путем придания металлу аморфной структуры (не кристаллической). Практика показала, что сорт А легко получает необходимую структуру путем одной прокатки при соответствующей температуре. Плитам сорта В и С такая структура сообщается или отжигом или двойной обработкой—закй и отжигом. Вес 1 .и3 палубной плиты 7 870 килограмм. Довоенная стоимость 1 тонна палубной брони 240—300 руб.

3. Тонкая броня для защиты небольших речных судов, броневых автомобилей и орудий от ружейных пуль,толщиной обычно 3—9 миллиметров, изготовляется из специальной стали и после прокатки подвергается термической обработке. Наибольшие размеры таких листов 2 000x1 000 лш. Главн. примеси в этой стали—никель и хром. Некоторые заводы вводят молибден и ванадий; имеются также

4. Танковая броня имеет обычно толщину от 8 до 22 лис для горизонтальных поверхностей 8—9 миллиметров и для вертикальных 14— 16 миллиметров и больше. Во французских танках лобовые листы доводятся до 30 миллиметров. Для танков употребляются сорта стали—хромони-кель-молибденовые и ванадиевые. Требования к танковой броне—непробиваемость бронебойной пулей с пятидесяти шагов брони в 14—16 лис

Броневые плиты, цементованные и палубные, принимаются на заводе по излому взятых от них образцов; присутствие к аморфном изломе ясно выраженных кристаллических пятен вызывает браковку. Кроме того, некоторые плиты отбираются и подвергаются испытанию на полигоне. Цементованная плита устанавливается на специальный металлический сруб, причем между укрепляемой на срубе броневой плитой и металлической рубашкой сруба вводится деревянная подкладка. Плита подвергается обстрелу из орудия, калибр которого выбирается примерно равным толщине плиты. Направление снаряда обычно нормально к плите. Особым приспособлением измеряется скорость снаряда. Практикой выработана ф-ла, дающая зависимость между калибром снаряда, его весом, скоростью и толщиной плиты. Ф-ла имеет следующий вид:

V

ίο·1

• Ь®·7, где d—диаметр снаряда в дм., р — вес снаряда в фн., Ь — толщина плиты в дм. При заданной согласно указанной выше формуле скорости снаряда плита считается выдержавшей испытание, если снаряд, пройдя плиту, останется за срубом, а по улетит в поле. Для учета влияния рубашки сруба и деревянной подкладки в указанную выше формулу вводят добавочные величины. Расстрел броневых плит на полигоне производится снарядами с наконечниками и без наконечников. Снаряды с наконечниками, по сравнению со снарядами без наконечников, понижают предельную скорость на пробиваемость примерно на 10—20%. Приведенная выше формула относится к снарядам без наконечников. Палубные плиты также испытываются на полигоне. Плита устанавливается на сруб закрепленной по кромкам, никакой рубашки под нее не подкладывают. Направление снаряда— под углом в 15° к поверхности плиты. Калибр снаряда обычно 0". Снаряд, ударив в плиту, не должен дать в плите таких разрывов, которые могли бы его пропустить за плиту. Снаряд, ударив в плиту, делает в ней вмятину в виде желоба; появление продольного разрыва, совпадающего с направлением траектории снаряда, не служит причиной забракования плиты, так как при таком разрыве снаряд за плиту не проходит; безусловно не допускаются поперечные трещины. Скорость снаряда определяется следующей эмпирической формулой:

Г =

JQ3.0B73

Ь*/,

Sina

dl.

ρ/ι

где b

толщина пли-

ты в дм., cl — калибр орудия в дм., a —угол между траекторией снаряда и плоскостью плиты, р — вес снаряда в фн., V — скорость снаряда в фт/ск. Иротивопульная броня не должна пробиваться остроконечной нулей из 3" винтовки пехотного образца. Для испытания тонкой брони ружейными ми установлены следующие нормы:

| 7 —«V» | мм—на |

| Ь‘/,-7 | » » |

| R —в1/. | » » |

| 57,—6 | » » |

| 5 —57, | » » |

| 47,-5 | о » |

| 4 —47, | » » |

расстоянии 50 шагов * 100 »

» 150 *

» 200 »

» 250 »

* 350 »

» 500 *

(при испытании остроконечной пулей)

3—1 миллиметров—на расстоянии 300 шагов (при испытании тупой пулей).

Лит.: Воскрес е-нски и И. И. Курс специальной технологии. Броневое и гильзовое производство. Л. 192·. И. Воскресенский.