> Техника, страница 25 > Бумагоделательные машины

> Техника, страница 25 > Бумагоделательные машины

Бумагоделательные машины

Бумагоделательные машины, с а-

мо ч ер пки. представляют собою самую часть оборудования бумаж-Волокнистый материал, из которого изготовляется бумага, измельченный на соответствующих машинах (ролы, бегуны и т. д.), проклеенный, закрашенный и сильно разбавленный водой, поступает на Б. м., где свойлачивается в лист бумаги. Б. м. заменила собой ручные формы, к-рыми рабочие зачерпывали бумажную массу и превращали ее в отдельные листы. Ручная вычерпка бумаги производилась медленно, требовала большого числа рабочих, и только с изобретением Б. м. производство бумаги приняло характер массового производства.

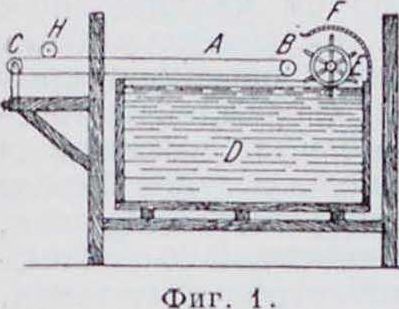

Б. м. изобретена в 1799 г. во Франции Луи Робером. Первая модель состояла из бесконечной сетки А (фигура 1), которая двнга-

существенную ной фабрики.

Фигура 2. Установка для полива и сушки Б. ф. соприкасается с валом, частично погруженным в расплавленную эмульсию и смазывающим бумагу при встречном вращении. После смазки эмульсией бумага поднимается вертикально вверх; здесь эмульсия застывает. Коллодионные эмульсии застывают очень быстро, и для них вертикальный подъем невелик; медленнее всего застывает желатинный слой аристотипных бумаг; эту бумагу заставляют двигаться вверх иногда на высоту нескольких этажей, помогая лась по двум валикам В и С. Вглик В устанавливался неподвижно, а валик С мог передвигаться для правильного регулирования натяжения сетки. Бумажная масса, находящаяся в ящике D, колесом Е захватывалась и направлялась на щит F, к-рый распределял ее равномерной струей по поверхности сетки. По мере медленного продвижения сетки вода стекала через нее, причем небольшие отжимные валики заканчивали предварительный отжим воды.

Полученная бумажная полоса наматывалась на валик 11, к-рый затем снимали, бумагу с него сматывали и развешивали для просуш

ки. В 1S03 г. первая

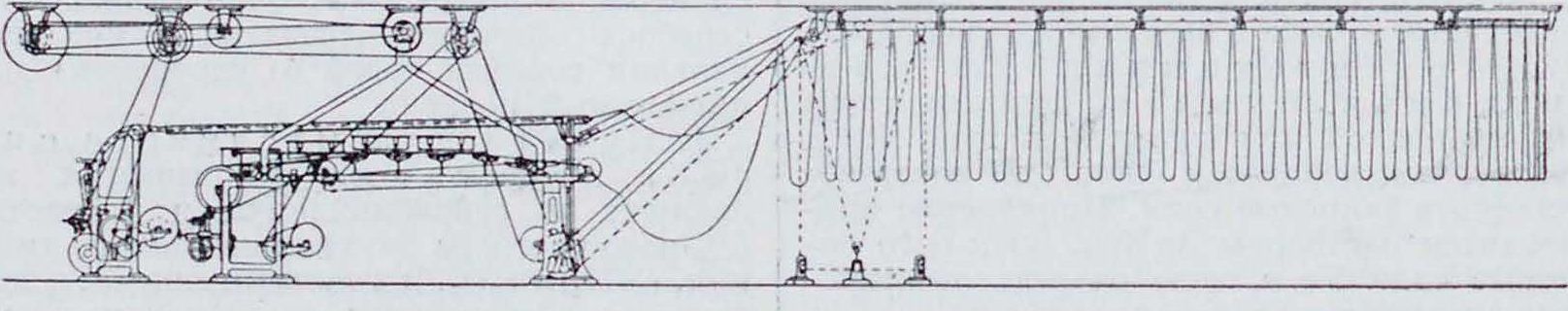

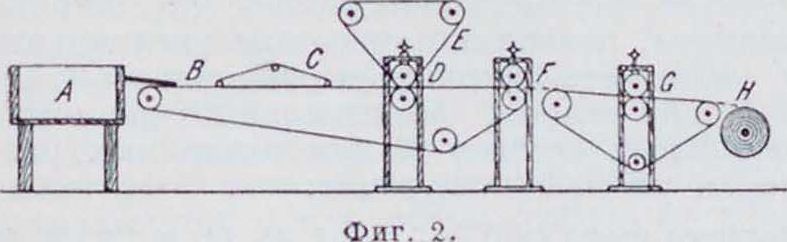

Б. м. была с успехом пущена в Англии. В этой машине (фигура 2) разбавленная водой бумажная масса из ящика А по трубам поступала на бесконечную металлическ. сетку В и двигалась дальше между бесконечными боковы ми «декельными» ремнями С (смотрите ниже). Сирая полоса бумаги, полученная после стока через сетку избытка воды, проходила для дальнейшего обезвоживания между отжимными валами(гауч-валами) D, как в Б. м. Робера. Лучшему обезвоживанию способствовало применение верхнего сукна Е, являющегося прототипом чулка, надеваемого в современных Б. м. на верхний вал га-уч-пресса. Затем бумага проходила через iipeccu F и G и наматывалась на валик 11.

Следующее значительное усовершенствование состояло в сушильных цилиндрах, заменивших собой" естественную сушку на воздухе. Сушильные цилиндры первоначально обогревались разводившимися внутри их кострами, а в 1823 г. впервые было введено обогревание их паром, применяемое до настоящего времени. Хотя с течением времени в конструкцию Б. м. был введен целый ряд существенных усовершенствований, но основные части их до настоящего времени остались те же.

Б. м. можно разделить на два главных типа: так называется столовые машин ы с плоской сеткой и ц и л индров ы е м αία и н ы с одним или несколькими сеточными цилиндрами. Наибольшим распространением пользуются столовые Б. м. Современная столовая Б. м. состоит из: 1) сеточной части, где происходит формование бумажного листа и удаление главной массы воды; 2) прессовой части, в которой бумага проводится через ряд прессовых палов для отжатия воды и выравнивания поверхности бумаги; 3) сушильной части, в которой оставшаяся еще торый лоск; 5)продольно-резатель-н о г о аппарата, разрезающего бумажную ленту на ряд продольных полос, и 6) наката, на котором бумажная полоса наматывается в виде валиков.

Одну из главных задач Б. м. составляет удаление воды из бумажной массы. Следующая таблица характеризует постепенность удаления воды из бумажной массы но мере ее продвижения через Б. метров.

| Стадии продвижения бум. массы через Б. метров. | Содержание сухого вещества в % | Содержание воды в % |

| В массных чанах. | 3—4 | 9;—96 |

| При поступлении на | ||

| сетку. | 0,35—1,0 | 99,65—99,00 |

| В н< нц * сетки, перед | ||

| гауч прессом. | 8—12 | 92—48 |

| После гауч пресса. | 13—20 | 87—80 |

| При вых до из по- | ||

| следнего пресса. | 26—40 | 74—60 |

| II >сле сушильных | ||

| цилиндров. | э;—34 | 9—6 |

Т. о. при поступлении на сетку на 1 ч. сухого вещества приходится от 100 до 280 ч. воды. Часть воды, удаляемая из бумажной массы на сетке и содержащая значительное количество мелкого волокна и наполняющих веществ, собирается, перекачивается насосом в виде т. н. «оборотной воды» обратно в машину и служит для разбавления массы при поступлении на песочницу и узлоловители (смотрите ниже) перед поступлением на сетку Б. м. Избыток оборотной воды направляется на специальные аппараты (фильтры, осадочные бассейны и т. д.), в которых улавливается содержащееся в ней волокно. Отдельные части современной Б. м. производят следующие работы.

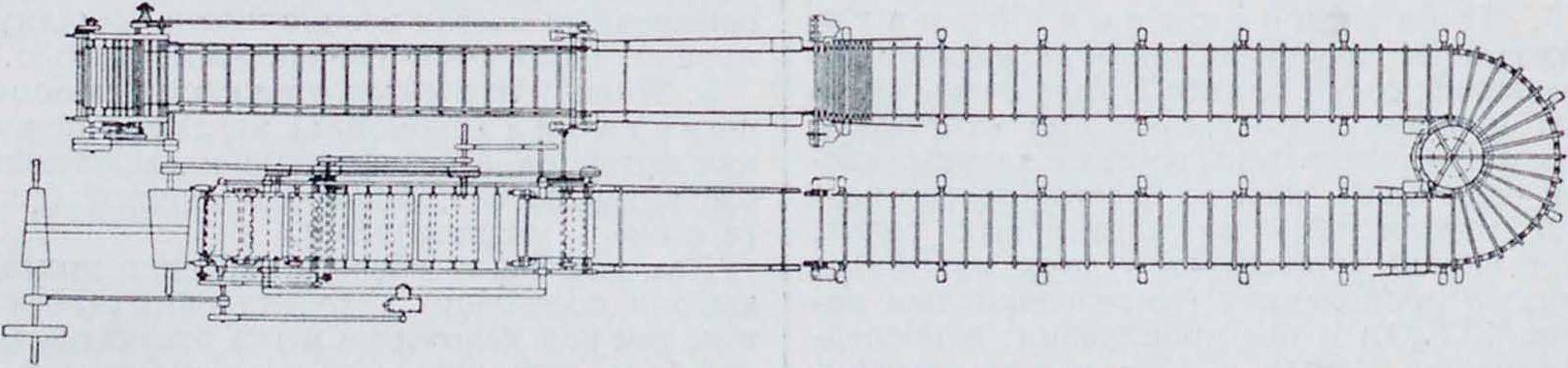

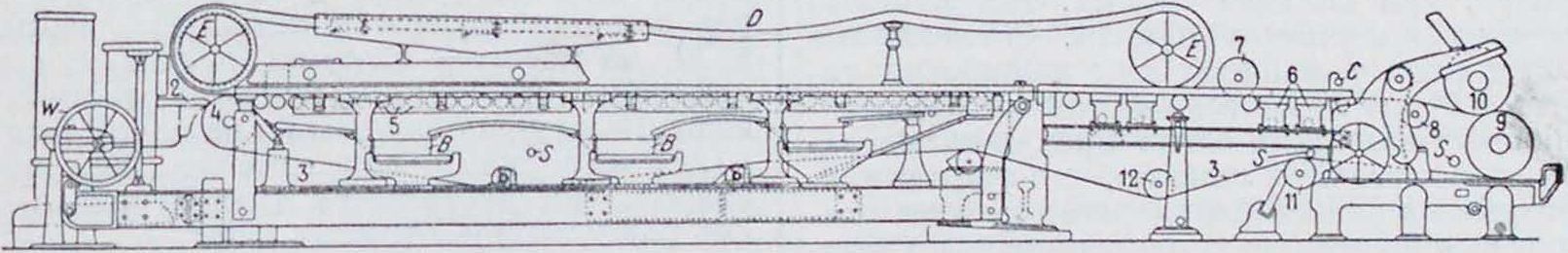

1. Сеточная часть (фигура 3). Бумажная масса подается из массных чанов на песочницу, где. разбавляется до содержания волокна в 0,35—1 %. Песочница представляет собою желоб шириною ок. 500— 000 миллиметров, на дне которого расположен ряд перегородок; разбавленная масса тонким слоем протекает над этими перегородками, причем из нее осаждаются тяжелые загрязнения н крупные комочки массы. После песочницы масса проходит через узлоловители, главная составная часть которых заключается в металлич. решетке с узкими прорезами (от 0,4 до 0,8 миллиметров), через которые проходит бумажная масса, причем неразделенные комочки и пучки волокон задерживаются. Узлоловители бывают плоские, с плоскими решетками, и вращающиеся с решетчатыми

Фигура 3. Сеточная часть Б. м.: С, S—спрыски, В—желоба для воды, 11, 12—валики, поддержив. сетку. в бумажн. ленте вода удаляется посредством испарения; 31 глезера, сглаживающего поверхность бумаги и придающего ей иеко-

цилиндрами.Пройдя узлоловители,масса через напускной ящик W поступает на сетку 3. Сетка в верхней своей части поддерживается грудным валом 4 и рядом регистровых валиков 5, которые м. б. устанавливаемы выше или ниже для выравнивания поверхности сетки. От напускного ящика W к сетке ведет деревянный или металлич. лоток, покрытый куском тонкой резины, «фартуком» 2, налегающим на скользящую под ним переднюю часть сетки. В месте окончания фартука поперек машины расположены металлические пластинки-линейки, которые м. б. установлены выше или ниже, увеличивая или уменьшая щель над регистровыми валиками; через эту щель масса стекает на сетку. При поступлении на сетку вода быстро стекает из массы, причем этому способствует вращательное движение регистровых валиков, которое производит отсасывающее действие на воду, содержащуюся в движущейся по сетке массе. Скорость поступления массы на сетку зависит главн. образ, от высоты слоя массы перед линейками, причем для правильного свой-лачивания волокон эта скорость и скорость движения сетки должны быть по возможности близки между собой. По мере увеличения скоростей Б. м. высота напора массы перед линейками становится недостаточной, поэтому для увеличения скорости истечения массы сетке придают уклон к гауч-валу. При очень быстрых ходах современных газетных Б. м. оказывается, что недостаточно давать уклон сетке, поэтому вместо линеек стали применять высокие ящики, в которые поступает бумажная масса; в каждом таком ящике возле дна проделана узкая регулируемая щель, через к-рую масса устремляется на быстро движущуюся сетку. Чтобы масса не могла стекать но краям сетки, по ней движутся бесконечные «декельные ремни», образующие вместе с упомянутыми линейками замкнутое со всех сторон ограждение, которым и удерживается бумажная масса на сетке. Для лучшего евойлачивания волокон массы регистровой части Б. м. придают боковое колебательное движение, так называемым тряску, при посредстве специального эксцентрикового механизма. Такая тряска вместе с поступательным движением по направлению хода сетки способствует свойлачиванию волокон в разных направлениях. Размах колебательного движения части сетки, прилегающей к грудному валу, может меняться, причем он составляет обыкновенно около С миллиметров (а в исключительных случаях может быть доведен до 15 миллиметров). Тряска может меняться от медленного колебания с большим размахом до коротких редких ударов; как правило считают, что. при коротком волокне и тонкой бумаге, чем сильнее тряска, тем лучшего качества получается бумага. Современные быстроходные машины для выработки газетных бумаг делаются без тряски. За регистровыми валиками сетка проходит над рядом отсасывающих ящиков, сосунов 6, которые из влажной бумажной полосы удаляют еще некоторое количество воды. Обычная конструкция сосуна—ящик из металла или дерева, прямоугольного сечения внутри. Дно ящика соединено с воздушным насосом посредством трубы. Внутри ящика имеются две перегородки, устанавливаемые непосредственно под краями бумаги, чтобы не допускать поступления воздуха в ящик. Указанные перегородки (обычно эбонитовые) могут быть передвигаемы к середине или к краю ящика посредством маховичков и стержней, концы которых закреплены в пазах перегородок. Сверху ящик обычно покрыт продырявленной доской, сделанной из твердого дерева—клена или березы, а иногда из эбонита или бронзы. Число сосунов бывает от 3 до 9 в зависимости от сорта бумаги, скорости машины и количества воды, остающейся в массе после регистровых валиков. Вакуум, наиболее благоприятный для работы сосунов, находится в пределах от 17 до 25 сантиметров ртутного столба. Если работа сосуна неудовлетворительна при показаниях манометра выше 17 см, то лучше поставить дополнительный сосун, чем подвергать сетку слишком большому напряжению увеличением вакуума выше 25 см. Вакуум в 12 сантиметров на машине в 2,5 метров отвечает приблизительно нагрузке в 450 килограмм на каждый ящик. Декельные ре м и и 1) поддерживаются декельной рамой («форматом»), которая допускает перемещение ремней по ширине машины, позволяя тем самым увеличивать и уменьшать ширину вырабатываемой бумажной полосы. Минимальные диаметры декельных шкивов Е для различных размеров ремней следующие:

Толшипа ррупи (мм). 37 46 43 46 .г0 56 62 Диаметр шкива (ММ). 400 4 0 500 550 600 650 700

Между 1-м и 2-м сосуном иногда помещается легкий валик 7, покрытый сеткой, т. н. «э г у тер», «денди роль», или «рав-нитель», приводимый в движение трением о бумажную полосу, уже значительно обезвоженную. Назначение валика заключается в выравнивании верхней поверхности бумажной полосы и в придании ей такого же вида, как у нижней, прилегающей к сетке, поверхности. Эгутером пользуются также для получения на бумаге «водяных знаков» (рисунка или названия). Для этого на эгуте-ре наносят выпуклые рисунки из проволоки, к-рые, вдавливаясь в бумажный лист, раздвигают волокна влажного бумажного листа и делают его в этих местах более тонким. При высыхании бумаги эти места дают просвечивающий рисунок. Эгутер, имеющий на поверхности ряд полосок, расположенных т. о., чтобы вызвать образование и бумаге параллельных полос, более тонких, чем остальная бумага, даетт. н. бумагу «верже». Диам. эгутера колеблется от 170 до G00 миллиметров в зависимости от ширины и скорости машины, характера массы и рисунка водяных знаков. Затем сетка с листом бумаги через вал 8 поступает в гауч-пресс, валы 9 и 10, из которых верхний обычно покрыт войлочным чулком для лучшего отжимания воды. Налы расположены не на одной вертикали, а верхний вал сдвинут несколько вперед, чем достигается постепенное и более равномерное отжатие воды.

В самочрпках стары конструкции или выраба-тьтающих бумаги с большим одержать м ,ιρ т емой мае ы цент,;., налов гауча пахид.тс ι на одной вертикал ной ι рнмои или сдвинуты оч н. мало; в более новых самоч ι иках и при выработке высоких со. тов бумаги рагс.онпие между вертикалями,проходящими Через центры валов, доходит до 16U--i8j миллиметров. Это расстояние можно менять, причем липни, соединяют, центры валов, должна быть наклонена к вертикали под углом 8— 14° для бумаг низких сортов с большим содержанием древесной массы, под углом 12—22° для средних бумаг, Л? 7 —6, и под углом 25—36° для бумаг высших сортов более жирного размола, труднее отдающих воду («Основы механики и их применение в бумажном производстве», шок. К. Штробах).

После гауч-пресса бумага уже настолько уплотнена и прочна, что ее можно снять с сетки и перенести на подходящее к ней почти вплотную «мокрое» сукно. Содержание сухого вещества перед гауч-прессом— 8—12% и воды—от 92 до 88%; после гауч-пресса: сухого вещества—от 13 до 20% и воды—от 87 до 80%. Вместо гауч-пресса в нек-рых машинах имеются отсасывающие валы М и л с и о. При применении отсасывающих валов надлежит следить, чтобы не было слишком большого вакуума, т. к. в этом случае сетка после отсасывающего вала становится слабой и может образовать складки. Для определения размера вакуума необходимо следить за сеткой в том месте, где она покидает отсасывающий вал, и уменьшать вакуум, если сетка становится слабой. При садкой массе, наприм. при газетной, печатной и других бумагах, практически нельзя получить высокий вакуум, т. к. воздух легко проходит через бумажный лист.

2. II р е с с о в а я ч а с т ь Б. м. состоит из ряда прессовых валов, через которые проводится бумага. Назначение этих прессов заключается в том, чтобы отжать из влажной бумажной полосы возможно большее количество воды. Удаление воды в прессах механ. отжатием имеет свой предел, и редко удается получить бумагу перед сушильн. цилиндрами, содержащую менее 65% вода.

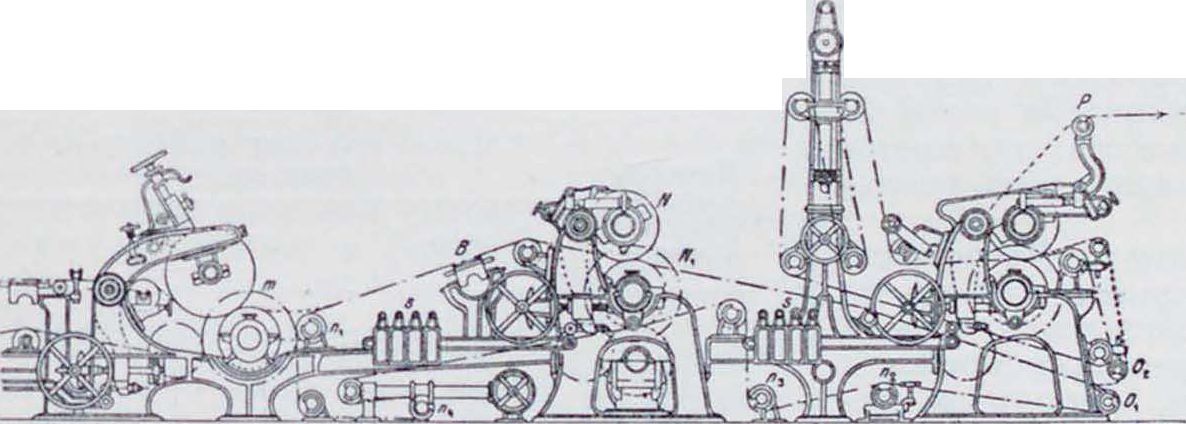

Фаг. 4.

Нафигура 4 показана прессовая часть с двумя мокрыми прессами. Бумага проводится через прессы спец, сукнами из редкой шерстяной ткани с густым начесом. Нижние валы прессов лыот из чугуна и покрывают слоем резины большей или меньшей твердости. Верхние валы делают из закаленного чугуна или гранита, причем для выработки высоких сортов бумаги чугунные валы иногда сверху покрываются бронзовой рубашкой. Ход бумаги следующий: рабочий переводит бумагу с гауч-вала т на сукно первого пресса у валика те,; сукно проводит бумагу над сосуном В для лучшего прилегания бумаги к сукну во избежание образования складок на бумаге при последующем прохождении между валами пресса; отсюда бумага проходит между валами первого пресса N и Λ,. По выходе из первого пресса бумага вместе с сукном движется дальше до валика Оj, где бумага передается на валик 02.

Сукно первого пресса, передав бумагу на валик О., направляется обратно ведущими валиками те, те3 к натяжному валику те«. Иногда сукно проходит еще через промывной аппарат (не показан на фигуре 4), состоящий из водяного спрыска и била; наконец, сукно возвращается к первому валику те,.

Сукномойки. Для промывки сукон на ходу имеется ряд патентованных приспособлений; в большинстве случаев они состоят из спрыска, подающего теплую воду, раствор мыла или какой-нибудь хим. раствор, и сосуна, удаляющего грязную воду. Часто на дальнейшем пути сукна устанавливают пару прессовых его валов, отжимающих воду после промывки. Снятая со второго пресса бумага через валик Р направляется далее к сушильным барабанам. При прохождении бумаги через второй пресс она двигается в обратном направлении, чтобы касавшуюся сетки поверхность бумажной полосы привести в соприкосновение с гладкой поверхностью верхнего вала в данном прессе. Па крупных машинах, особенно если таковые предназначены для выработки плотных бумаг, между этими двумя прессами помещается еще один пресс, точно такого же устройства, как первый, и тогда описанный второй пресс является уже третьим. Б виду того, что одного веса верхних прессовых валов недостаточно для надлежащего отжатия воды из бумажной полосы, устраивают специальное приспособление, позволяющее посредством рычагов и грузов усиливать нажим пресса на бумажную полосу и регулировать его в зависимости от условий работы. На фигуре 4 такие грузы отмечены буквами s, s. В современных бумажных машинах имеется целый ряд приспособлений и механизмов, улучшающих работу прессовой части и облегчающих уход за ней, в роде автоматических натяжных и направляющих аппаратов, усовершенствованных приспособлений для промывки сукон, автоматически действующих шаберов для поддержания поверхностей валов в чистоте и тому подобное. Особое внимание должно быть уделено конструкции и исполнению различных валов и валиков; выбор надлежащего материала, придание правильной формы, обеспечение достаточной прочности и надлежащего качества поверхности валов являются поэтому особенно важными вопросами производства бумагоделательных машин. Кроме того, в виду больших скоростей, с которыми отдельным валикам приходится вращаться, они должны быть правильно выбалансированы.

Как бы ни были солидны прессовые валы, при значительном нажиме на их шейки посредством указанных рычажных приспособлений они неизбежно дают прогиб, благодаря чему влажный бумажный лист испытывает неодинаковое давление в середине и на краях листа, и бумага неизбежно теряет на краях больше воды, чем в середине, что вредно отражается на ней во время последующей сушки листа и при прохожде-пии его через машину; во избежание этого прессовым валам придают не цилиндрическую, а указанную на фигуре 5 форму. Такая обточка и выверка валов называется их бомбировкой. Таблица 1 показывает то расстояние, которое должно быть между краями валов, чтобы в работе верхний вал оказывал па нижний одинаковое давление но всей длине. кон (сопротивление разрыву прессовых сукон составляет приблизительно 55 к? на пм ширины). Сушильные цилиндры обыкновенно располагаются в два ряда один над другим, причем бумага переходит по очереди с нижнего на верхний цилиндр и т. д. Верхние и нижние цилиндры имеют отдельные сукна, причем, если сушильных цилиндров много, то они делятся па несколько групп, охватываемых отдельными сукнами. Число сушильных цилиндров в зависимости от характера вырабатываемой бумаги и скорости Б. м. колеблется весьма значительно, начиная от одного (для специальных тонких бумаг) и до 40 и более в быстроходных современных Б. м., вырабатывающих газетную и подобные ей бумаги (табл. 2).

| i | Р, | |

| Ή | } | |

| РР |

Фигура 5.

Таблица 1.—Б омбировка прессовых валов (в миллиметров).

| Дням, палоп | д | Л | И П | а | вал | О в | В | мм | ||||

| в миллиметров | 1 000 | 1 500 | 2 000 | 2 500 | 3 осо | 3 500 | 4 000 | 4 500 | 5 000 | 5 500 | 6 020 | 6 250 |

| 150 | 1,07 | 3,30 | ||||||||||

| 250 | 0.22 | 0,75 | 1,‘0 | 3,50 | 5,90 | — | — | — | — | — | — | — |

| 350 | 0,10 | 0,27 | 0,65 | 1,28 | 2.16 | 3,42 | 5.15 | — | С- | — | — | — |

| 450 | 0.03 | 0.15 | 0,33 | 0.62 | 1,03 | 1,68 | 2,53 | 3.53 | 4,93 | — | — | — |

| 550 | 0,02 | 0.07 | 0.17 | 0,:5 | 0,<0 | 0,92 | 1,40 | 1,97 | 2,75 | 3,64 | 4.75 | 5,38 |

| 65) | — | 0 05 | 0,10 | 0,22 | 0.37 | 0.62 | 0,92 | 1.23 | 1,7 5 | 2,23 | 3.05 | 3.45 |

| 750 | — | 0,02 | 0,07 | 0,15 | 0.25 | 0,37 | 0,57 | О.Ю | 1,10 | 1,48 | 1.93 | 2.18 |

| S50 | — | — | 0,05 | 0,10 | 0,15 | 0,25 | 0,40 | 0,55 | 0,76 | 1,00 | 1,30 | 1.43 |

| 900 | 0,02 | 0,07 | 0,12 | 0,20 | 0,35 | 0,47 | 0,62 | 0,82 | 1,05 | 1,23 | ||

В левой вертикальной графе даны диаметры подлежащих бомбировке валов, в верхней строке — их длины. Приведенная таблица дает приблизительно верные размеры бомбировки нижнего вала при его шлифовке. В таблице приведены размеры бомбировки для валов, покрытых резиной, для первого и второго прессов; для третьего пресса эти размеры должны быть уменьшены на 5%.

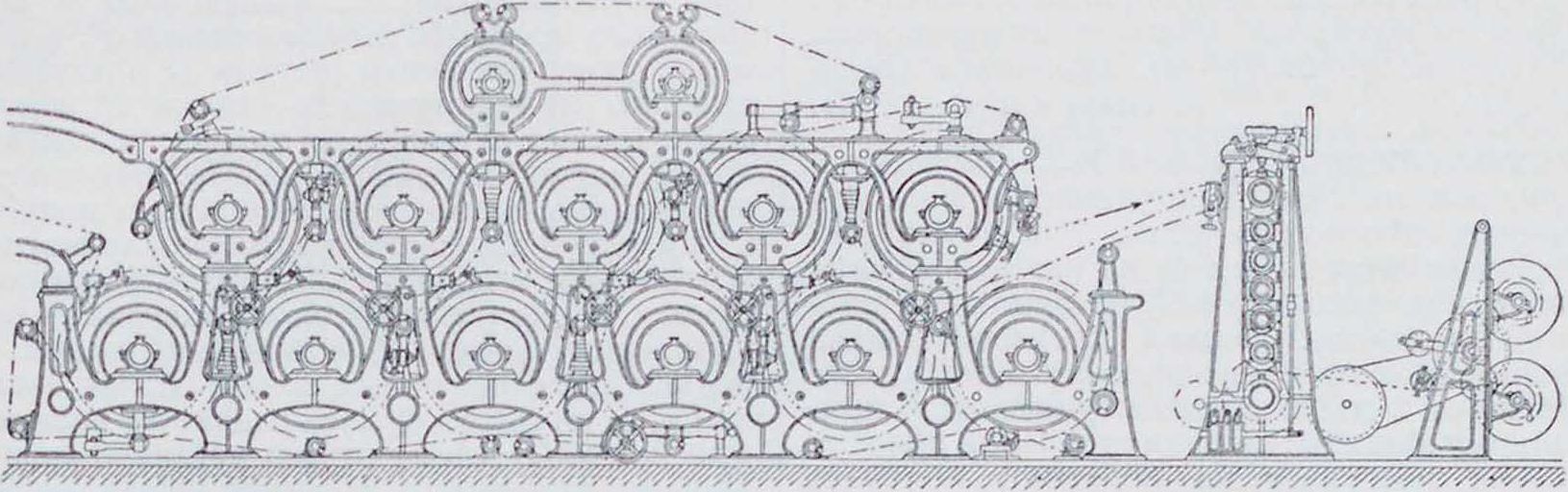

3. Сушильная часть. Последнюю часть воды, которую не удается удалить из бумаги мехапнч. путем, пропусканием через прессы, приходится удалять выпариванием на сушильных цилиндрах. Сушильные цилиндры представляют собою чугунные цилиндры, закрытые с обоих концов чугунными крышками. Поверхность цилиндров должен быть тщательно обточена и отшлифована. Нагревание сушильных цилиндров производится паром, причем для этой цели используется преимущественно отработанный пар какого-либо двигателя. Собирающаяся внутри цилиндра при конденсации пара вода отводится специальными приспособлениями, а именно: 1) черпаками, прикрепленными к крышке цилиндра с приводной стороны, зачерпывающими накопившуюся воду во время вращения цилиндра, 2) сифоном, состоящим из изогнутой трубки, доходящей почти до нижнего края цилиндра, действующим давлением пара внутри цилиндра. Для того, чтобы бумага лучше прилегала к поверхности цилиндров, таковые охватываются сушильными сукнами, плотно прижимающими бумагу к поверхности цилиндров. Сушильные сукна, в отличие от прессовых сукон, часто делаются из хлопчатой бумаги, а не из шерсти, и достигают толщины в 0 миллиметров; они гораздо прочнее прессовых су-

Ыа фигура G показана сушильная часть Б. м. с цилиндрами для сушки бумаги и другими, меньшими (два цилиндра вверху), для сушки сукон. Т. к. сушильные сукна от прикосновения влажной бумаги впитывают в

Таблица 2.—С ушильная часть Б. метров.

| Максим, скор, сз-МОЧС! ПКИ В Л(/МИН. | Число сушильн. цилиндров, диам. в миллиметров | ||

| 1 200 | 1 500 | 1 800 | |

| Для печатных и писчих бумаг | |||

| 75 | 24 | 2о | 17 |

| ίου | 30 | 26 | 22 |

| 120 | 36 | 32 | 27 |

| 135 | 42 | 36 | 30 |

| 150 | 48 | 40 | 37 |

| Для газетных бумаг | |||

| 90 | 15 | 12 | 10 |

| 112 | 18 | 15 | 13 |

| 135 | 22 | 18 | 15 |

| 158 | 26 | 21 | 18 |

| 180 | 30 | 24 | 20 |

| 330 | ~ | 40 | |

себя влагу, их обыкновенно пропускают через отдельные сушильные цилиндры—сукно-сушители, применение которых значительно удлиняет срок службы сукон и ускоряет сушку бумаги. В современных Б. м. сушильная часть снабжена целым рядом вспомогательных приспособлений, облегчающих обслуживание; таковыми являются, например: автоматич. механизмы для натяжения и выравнивания движения сукна, приспособление для автоматич. заправки бумаги на сушильные цилиндры, автоматич. регулирование подачи пара и т. д. Сушильная часть бывает разделена на две, три или четыре группы, причем между ними иногда устанавливается двухвальный пресс—мокрый глозер, то есть сглаживающий пресс,—чс- скорость машины в ж/мин. (средняя), д—

рез который пропускается еще не совсем вес! ж2 (в г), I — средняя продолжнтель-

высохшая бумага для лучшего сглаживания ность простоев машин в течение суток(вчас.).

Фигура G.

ее поверхности, пока волокна ее не потерн-ли своей эластичности. Так как на каждую часть вырабатываемой на Б. м. готовой бумаги приходится на сушильной части выпарить около двух частей воды, то для удаления ее в виде паров необходимо наличие больших количеств воздуха, достаточно сухого для того, чтобы воспринять такие большие массы влаги без образования тумана около Б. м. и капания воды с потолка. В виду этого правильный подвод к сушильной части воздуха, по возможности подогретого, чрезвычайно важен для правильной работы этой части. Удаление насыщенного влагой воздуха происходит обыкновенно через вытяжные шахты надпотолочным перекрытием или при помощи вентиляторов.

Скорость Б. м. зависит от перерабатываемых материалов, сорта и плотности бумаги и конструктивных особенностей са-мочерпкм. (Для высоких и средних сортов наименьшие скорости соответствуют ббль-шим плотностям, а ббльшие скорости — меньшим плотностям бумаги. Для газетных бумаг скорость хода обусловливается гл. обр. конструкцией машины.) Общего правила скоростей установить нельзя, но примерно можно рекомендовать следующие соотношения при выработке ходовых сортов:

Т а Г) л. 3.—С к прост ь Б. м. д л я ходовых сортов G у м а г и.

| Сорта бумаги | Ширина машины в М | Скорость в м/м. | Вес-м“

бумаги в г |

| Высокие сорта бумаги (без древесной массы).

Книжные бумаги (древесн. массы от 35 до 45%). Газе ные бумаги (с бэлып. содерж. древесн. массы от 00 ДО 75%). |

2—2,8 2,8—3,6

3,6—6 |

60—20

80—50 150—ЗЭО |

35—100 65—100

60— 50 |

Таблица не относится к специальным сортам, как то: папиросным, пергаменту и тому подобное.

Общая формула производитель-н о с т и Б. м.:

р= В-и-g-60(24 - 1).

1 = Юоо здесь Р—производительность Б. м. в сутки (в килограммах), В—рабочая ширина сетки в ж, v—

Эффективная мощность Б. м. определяется по формуле:

Νφί,=К(Ь + 0.55) · г - (1 4- 4) в IP, где К—коэфф-т, зависящий от скорости движения бумаги (при v < 120 ж мин. К== 0,20—0,30; при я <250 ж/мин. К=0,30— 0,40), b—рабочая ширина сетки в ж, v— скорость движения бумаги в ж мин., д—вес одного м2 вырабатываемой бумаги в г.

Т а б л. 4Д а и и ы е о самочерпках СССР, Германии и Каи ады.

| Наименование данных | СССР | Гер ма-

ιΐϋΗ |

Канада |

| Всего самочерпок. | 125 | 7ί2 | 126 |

| в том числе: | |||

| с шириной сеток до 2 .« | 74 | 461 | 15 |

| (5 1.2%) | (58.2%) | (П,9%) | |

| * » 2—3 » | 16 | 297 | 24 |

| (36.8%) | (37,5%) | (19.9%) | |

| р » 3—1 ·> | 5 | 31 | 39 |

| (4,9%) | (3,9%) | (31,9%) | |

| » » 4—5 » | — | 3 | 30 |

| — | (4,9%) | (23 8%) | |

| ·> » δ—6 о | — | — | 5 |

| — | — | (П,9%) | |

| * » 6—7 »> | — | — | 1 |

| — | (0.8%) | ||

| » о 7,5 » | — | — | 2 |

| — | — | (1,6%) | |

| Общая ширина всех са- | |||

| мочерпок в метров. | 235 | 1,459 | 458 |

| Средняя ширина одной | |||

| самочерпки в метров. | 1,810 | 1,850 | 3,635 |

| Годов, вы ia6. 925/26 г. по СССР и 1925 г. по Германии и Канаде | |||

| в т.. | 257 346,6 | 1 691 800 | 1 884 705 |

| Выраб. иа 1 самоч. в т | 2 058 | 2 125 | 14 9/3 |

| Ср. выраб. па 1 .и шир. | |||

| самоч. в m. ·. | 1 095 | 1 159 | 4 115 |

Из приведенной сводки данных осамочерп-ках СССР, Германии и Канады видно, что число самочерпок Германии в G раз превышает число самочерпок СССР и Канады, а общая ширина всех самочерпок Германии в 6,2 раза превосходит общую ширину са.чо-черпок СССР и в 3,2 раза ширину самочерпок Канады. Средняя же ширина одной самочерпки Канады в 2 раза превосходит таковую СССР и в 1,96 раза—Германии. Общая выработка Канады в 7,3 раза больше выработки СССР и только в 1.1 раза больше выработки Германии. Выработка на одну самочерпку Канады составляет 14 973 т. то есть в 7,2 раза больше выработки одной само-черпки СССР. Средняя выработка на 1 метров ширины самочерпкн Канады—4 115 т, то есть в 3,75 раза больше средней выработки СССР. Бумагоделательные машины цилиндровые, или круглосеточные,—см. Картонное производство. А. Теснер и h, Наменский.

Лит.: гм. Бумлмою“ произвоОстс-о.