> Техника, страница 26 > Бутылочное производство

> Техника, страница 26 > Бутылочное производство

Бутылочное производство

Бутылочное производство составляет один из видов стекольного производства (смотрите), причем в Б. п., в особенности для изготовления так называемым зеленой посуды, применяются наиболее дешевые материалы. Кремневая кислота вводится в виде песка, который может содержать в значительном количестве глинозем и железо; в качестве щелочей в прежнее время употребляли золу некоторых растений и даже подзол (остаток от выщелачивания золы на поташ), а в настоящее время применяют соду и сульфат; известь вводится в виде известкового камня, мела, гашеной извести. Длянек-рых дешевых, но твердых сортов зеленого стекла, например для бутылок под минеральные воды, часто применяют горные породы с добавлением лишь необходимых окислов (в СССР—боржомная бутылка). Для закрашивания стекла в шихту добавляется в зависимости от требуемого оттенка болотная руда, колчеданные огарки, перекись марганца, кокс ит. п. Состав шихты для некоторых бутылочных стекол машинной выработки приведен в таблице 1.

Таблица 1.—С остав шихты для не к-p ы х б у-тылочн. стекол машинной выработки.

| %

§ |

Материалы | Вес. частей | Примечания |

| 1 | Песок. | 100 | |

| Сода.

Обомм. изв. | *36 или 38 10,5 | 1 Для машин | |

| или известк. | i Оуенса | ||

| камень. | 20,0 | 1 | |

| 2 | Песок. | 100 | |

| Сульфат. | 0,27 | ||

| Сода. | 36 | Для машин | |

| Известк. кам. | 22 | Оуенса | |

| Бой стекла. | 40 | ||

| Арсеник. | 0,38 | ||

| 3 | Песок. | 100 | |

| Сода. | 41,2 | Очень мягкое | |

| Известк. кам. | 16,6 | стекло | |

| или известь. | 9,3 | 1 | |

| 4 | Песок. | 100 | 1 |

| Сода.

Известк. кам. |

38.3

19.4 |

Среднее стекло | |

| или известь. | 10,8

100 |

1 | |

| 5 | Песок. | ||

| Сода.

Известк. кам. |

35,3

22,2 |

> Тверд, стекло | |

| или известь. | 12,4 |

Для получения полубелых и белых сортов бутылок подбирают более чистые сы рые материалы, а также добавляют соответствующие обесцвечивающие вещества. Состав нек-рых зеленых бутылочных стекол виден из табл. 2.

Таблица 2. — Химический состав зеленых бутылочных стекол.

| %

% |

SiO, | AlaOs | CaO | MgO | Fe2Oi | MnO | K20 | Na,0 |

| 1 | 61,75 | 7,10 | 19,60 | 4,55 | 2,43 | 0,11 | 4,10 | |

| 2 | 61,90 | 9,72 | 21,34 | — | 3,98 | — | 2,01 | 4,17 |

| 3 | 63,34 | 5,00 | 17,24 | 1,33 | 2,45 | 0,32 | 0,04 | 6,82 |

| 4 | 65,00 | 6,00 | 16,24 | 2,34 | 1,10 | — | 1,55 | 5,97 |

| 5 | 60.20 | 14,92 | 12,20 | — | 2,09 | 1,27 | 9, | 13 |

| 6 | 74,78 | 1,01 | 5,67 | 3,22 | 1,07 | — | 15 | 75 |

| 7 | 71,90 | 1,24 | 10,50 | 0,10 | 1,76 | 14, | 50 |

Б. п. может вестись ручным или машинным способом. До 1926 г. в СССР бутылки производились только ручным способом. Необходимою принадлежностью ручного способа является деревянная или чугунная форма, в которой мастер заканчивает выдувание бутылки. Затем ножницами и разными другими приспособлениями придают необходимую форму горлышку и относят бутылку в отжигательную печь.Переходную ступень от ручного способа к машинному составляют так называемые полуавтоматы, в которых насасывание массы и выдувание производятся механически, помощью разреженного и сжатого воздуха, все же остальные операции совершаются вручную. Таковы машины Шиллера, Вольфа, Северина, Бушера, Борнкесееля.

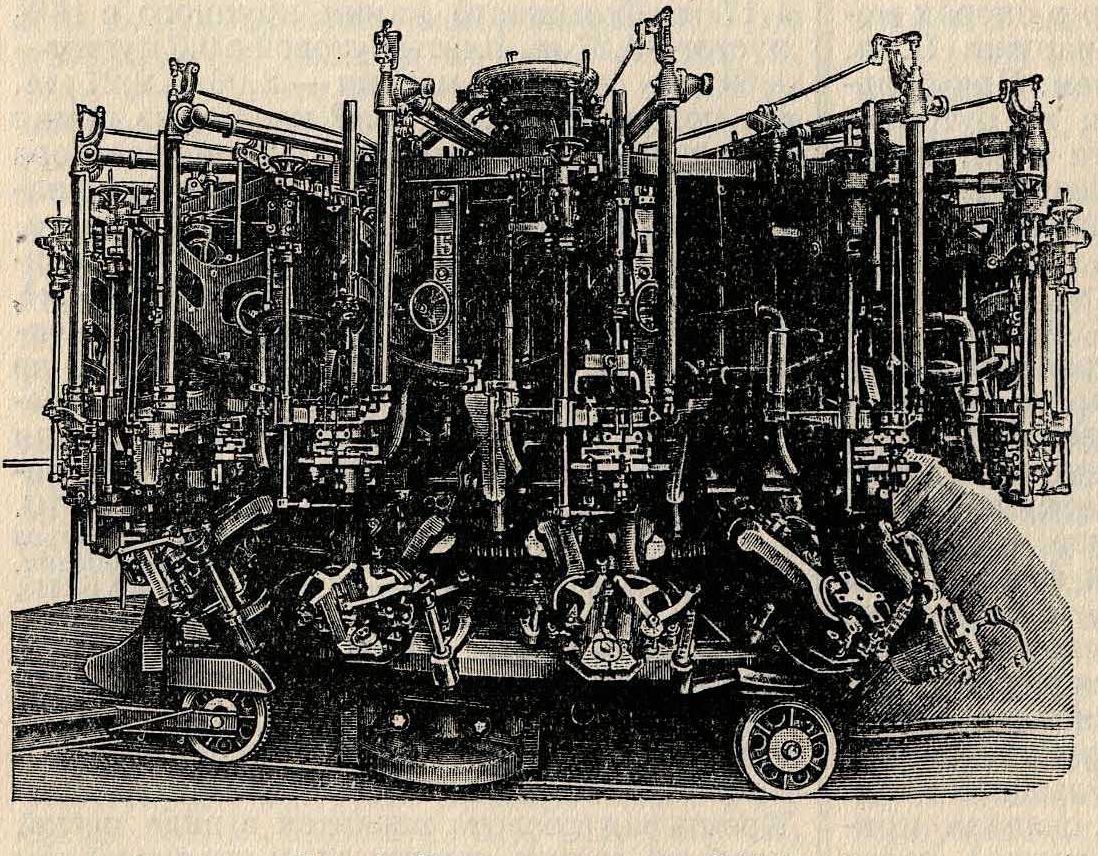

С 1907 г. ручной и полуавтоматический способы Б. п. постепенно вытесняются авто-матич. машинами, в которых механизированы все операции. Эти машины можно подразделить на группы: а) вакуумные машины, в которых наборка стекла совершается посредством разреженного воздуха, и б) фидерные машины, в которых стекло для каждой отдельной штуки изделий подается в виде капли. а) Из вакуумных машин наибольшее распространение получили машины О у е н с а и Р у а р а и а. Характерной особенностью машины Оуен-са (фигура 1) является вращающийся вокруг вертикальной оси стол, по окружности которого расположен ряд форм (6, 10 или 15). Ванна с расплавленным стеклом, представляющая собою шамотную чашу, диам. 4—5 метров и глубиной 200 миллиметров, также вращается, с той целью, чтобы в каждую форму попадал заряд чистого стекла определенной t°. Стол машины и ванна установлены так, что часть окружности стола заходит в ванну. Когда форма становится над расплавленным стеклом, она плавно опускается нижним концом в стекло; в этот момент автоматически включается вакуум. Стекло входит в форму,

Фигура 1. Вакуумная машина Оуенса. которая тотчас снова поднимается. После этого под форму, наполненную стеклом, подводится раскрытая отделочная форма, в которую и переходит стекло. В отделочной форме выдувается бутылка. Машина довольно сложна и требует дорогого оборудования (вращающаяся ванная печь); необходимость поддержания надлежащей температуры ванны увеличивает расход топлива на 25%. Мощность двигателя, необходимая для 10-комплектной машины,—135 ИР. Производительность машины высока: 10-комплект-ная машина дает в 1 минуту 28 бутылок емкостью 600—700 см3 или 65—68 бутылок емкостью 100 см3. Количество брака зависит от размера вырабатываемой посуды: при средних размерах он составляет 5—10%, а при мелких сортах аптекарской посуды— до 25%. Машины могут вырабатывать бутылки с любым дном и ручкой (флаконы). В Зап. Европе распорядителем патента является «Европейский бутылочный синдикат».

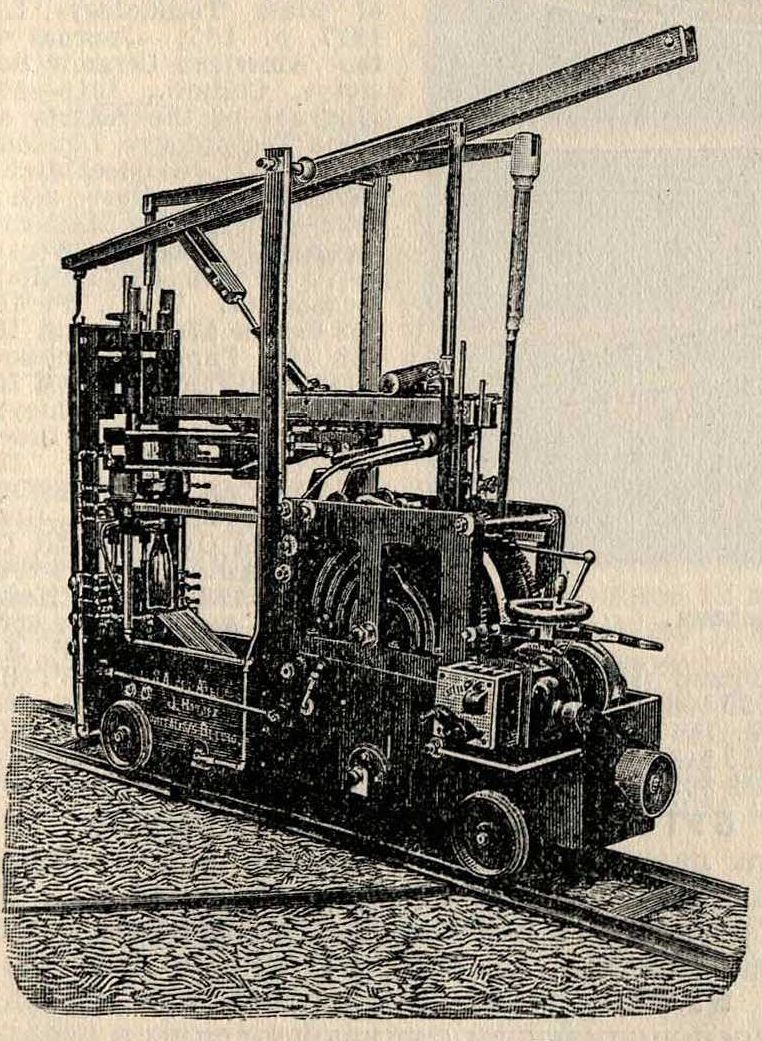

Машина Р у а р а н а (фигура 2) имеет лишь одну форму на неподвижном столе и, в сущности, воспроизводит все маниции ручной работы. Во время работы она устанавливается неподвижно на рельсах против

Фигура 2. Вакуумная машина Руарана. рабочего окна, автоматически открывает заслонку, вдвигает черновую форму в печь, слегка наклоняя и опуская ее в стекло. Стекло засасывается вакуумом, форма выпрямляется и вытягивается из печи. В момент наполнения формы стеклом специальный зажим формует горло бутылки. Затем наборная форма передает стекло отделочной форме, в которой выдувание и образование бутылки производится сжатым воздухом. Когда бутылка готова, она падает горлом вниз на специальный наклонный лоток, снабженный в нижней горизонтальной части мягким асбестовым упором. Движения ма

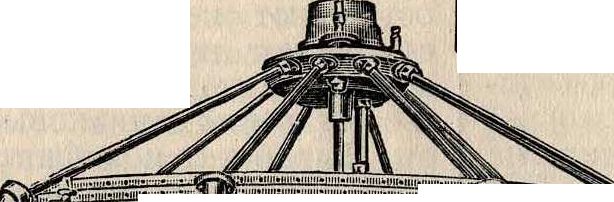

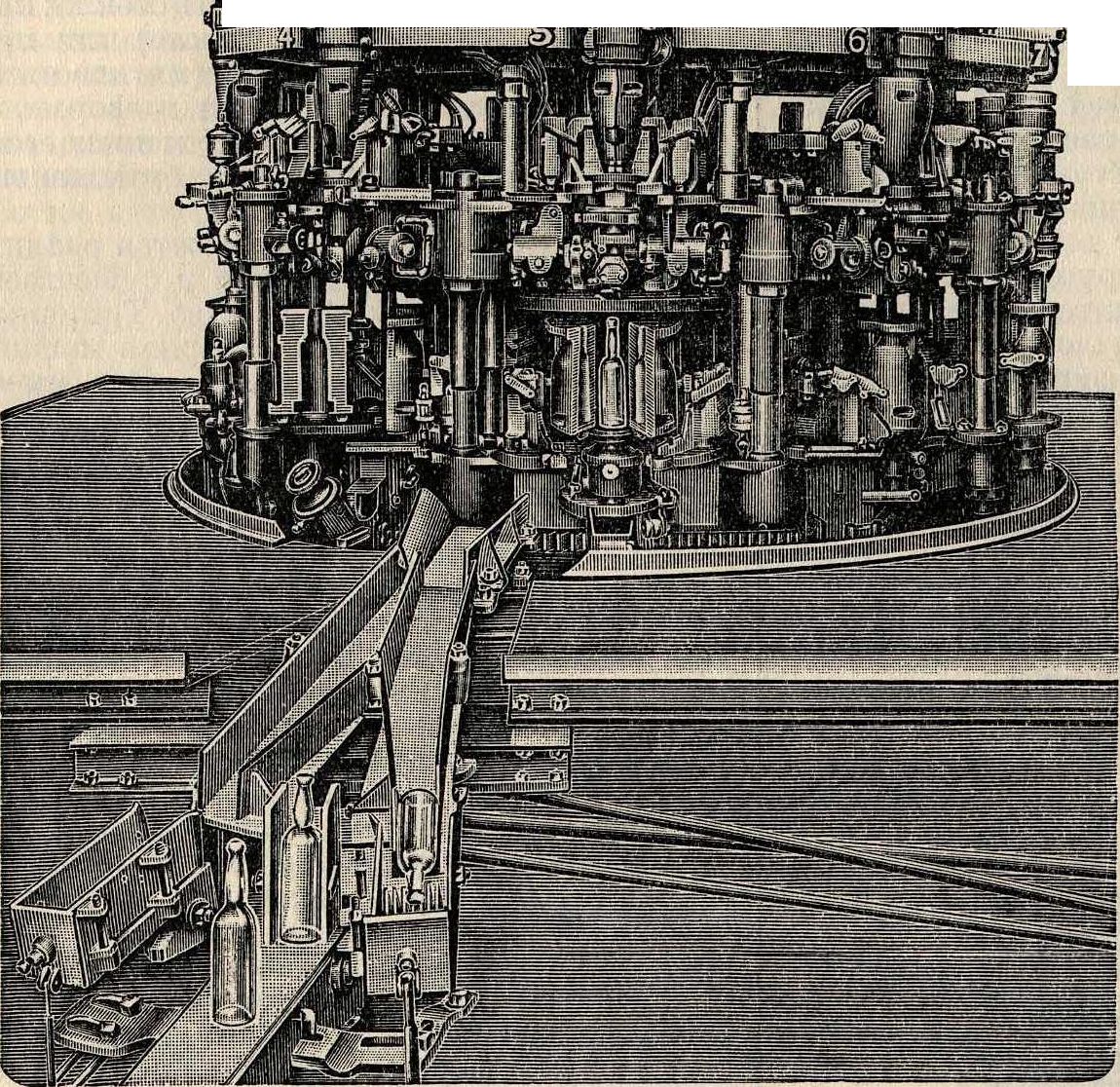

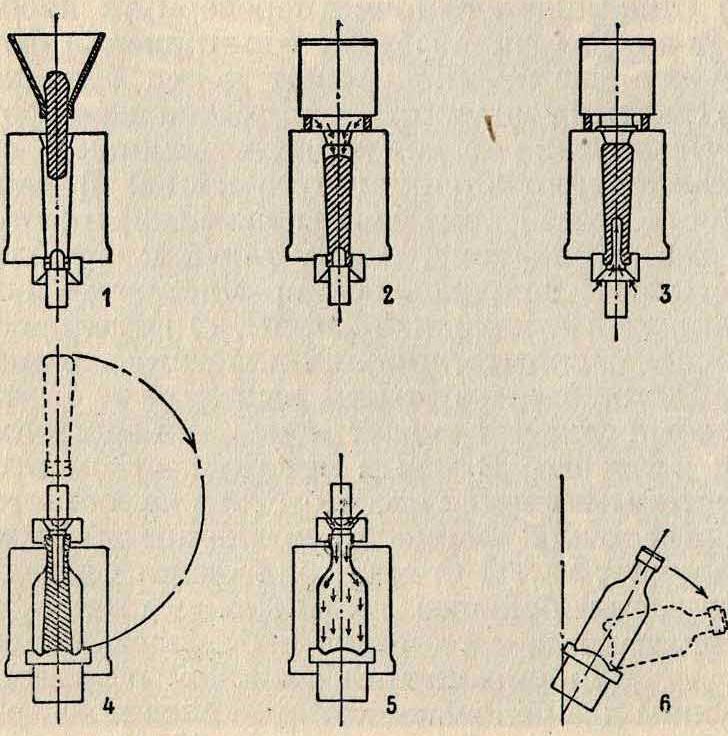

шины разграничены долями секунды, и весь процесс разбит на ряд моментов, которые следуют один за другим без малейшей потери времени. Бутылки по своему качеству не оставляют желать ничего лучшего, строго сохраняют правильные очертания формы, имеют равно мерное распределение стекла и совершенно одинаковые как вес, так и объём. Выработка колеблется от 2 до 3 бутылок в 1 метров в зависимости от сорта, размера и веса бутылки. Кроме того, фактором производительности является вязкость стекла; при очень высокой t° (жидкое стекло) или при большом содержании щелочей (мягкое стекло) стекло медленно остывает в форме, и производительность машины уменьшается. Машина Руарана вырабатывает бутылки высотой от 170 до 400 миллиметров. б) Фидерные машины имеются различных конструкций, но все они в существенных чертах сходны между собою. Типичным образцом может служить фидерная машина О у е н с а-Г р е х е м а (фигура 3). Она имеет два формовочных стола, один над другим, которые вращаются вокруг вертикальной колонны. На верхнем столе расположены черновые формы, а на нижнем — отделочные; между обоими стопами помещены приспособления для формовки горлышек и для передачи «баночки» от одной формы к другой. Над верхним столом расположен механизм с коллекторами сжатого воздуха и соответствующими автоматич. приспособлениями. Весь цикл операций показан на фигуре 4 в их последовательности: 1) Порция стекла из фидера проходит в черновую форму, замкнутую снизу плунжером и горлышковой формой. Плунжер представляет собой заостренный кусок железа толщиною соответственно отверстью бутылки. 2) Направляющая часть фидера отошла от формы и заменена вдувателем, который вгоняет сжатый воздух и формует при помощи плунжера и горлышковой формы конец бутылки.

3) Верхнее отверстие черновой формы закрывается затвором вдувателя, плунжер удаляется из горлышка, сжатый воздух проникает в отверстие, оставленное плунжером, и распространяет стекло по всей форме.

4) Стеклянная баночка перевернута наоборот в отделочной форме; горлышковая форма все еще крепко держит конец баночки.

5) Сжатый воздух проталкивается через форму горлышка до дна и раздувает стекло соответственно стенкам отделочной формы. После этого форма горлышка возвращается к черновой форме, между тем как бутылка остывает, находясь все время внутри еще закрытой отделочной формы. 6) Отделочная форма раскрыта, нижняя пластинка плавно наклоняется, и бутылка выпадает т. о., что особый аппарат может поместить ее стоймя на конвейер. Важным преимуществом этой системы является то, что бутылка остается в отделочной форме, пока черновая форма получает заряд стекла, благодаря чему достигается большее охлаждение стекла, и машина может работать с большей скоростью. Для управления машиной и фидером нужны дея человека, которые следят за приборами, смазкой, регулируют t°, вес и размер порций стекла, получаемого из фидера.

Машины Л и н ч а, а также О Нейла, отличаются от предыдущей гл. обр.тем,что вместо двухъярусного стола имеют два отдельных стола, но в общем они построены на тех же принципах. Они значительно дешевле, чем

Фигура 3. Фидерная машина Оуенса-Грехема. машины Оуенса-Грехема, так как на них патента нет. В 1927 г. Френсис Редферн в Англии выпустил новую автоматич. маши-

Фигура 4. Схематическое изображение работы фидерной машины Оуенса-Грехема. ну для Б. п., позволяющую одновременно вырабатывать от 6 до 10 различных сортов и размеров изделий и имеющую производительность (при 15 рукавах) до 120 шт. в 1 метров Возможность одновременной выработки различных сортов бутылок представляет большое преимущество. Рост производства бутылочного стекла в Союзе ССР характеризуется следующими цифрами: в 1922/23 годах стекольн. заводами изготовлено бутылок (в тоннах) 12 270, в 1923/24 г, —26 366, в 1924/25 г, —67 841, в 1925/26 г, —97 189. в 1926/27 г,—105 020.

Лит.: Любавин Н., Техническая химия, т. 1, СПБ, 1907; «Керамика и стекле»). Москва, 1925 — 27; D г а 11 e R., Die Glasfab-rikation, В. 1, р. 570—671, Miinchen, 1926; «Journal of the Society of Glass Technology», L., 1919, p. 183, 1924, p. 293; «Journal of the Soc. of Glass Technology», L., 1917, p. 105; «Journal of the American Ceramic Society», Colimb., 1918—27; «Journal of the Society of Glass Technology», London, 1917 — 27; «Glasteehnische Berichte», Frankfurt a/M., 1922—27; Джон Майкель Оченс (J. Michael Owens), Am. П. 548 588/94; Жан Вольф (J. Wolf), Г. П. 168 996 и 176 511, Ан. П. 168 468; Гартфорд-Фермон (Hartford-Fairmont), Am. П. 1 331 472; Ашли (Ashley), Ан. П. 3 673/89; Г. Северин (H. Seyerin), Г. П. 161 557, Ан. П. 9 489/02; Д. Б. Грехем (J. B. Graham), для Owens Bottle C" Toledo, Am. Π. 1 405 204; Ан. П. 192 347; О’Нейл (O’Neil), Am. II. 1 462 652, Ан. П. 144 344/19; P. Ла Франс (R. La France), Am. Π. 1 185 687 и Г. Π. 280 008 и 284 517; М. Д. Оуене (М. J. Owens), Ам. П. 766 768, 1 319 098, 1 322 726 и 1 348 365, Г. II. 363 946; Руаран (Roirant), Ф. П. 575 544, 589 018, 589 805. И. Китайгородский.