> Техника, страница 26 > Быстрорежущая сталь

> Техника, страница 26 > Быстрорежущая сталь

Быстрорежущая сталь

Быстрорежущая сталь, хромовольфрамовая из группы специальных сталей (характерно для химическ. состава одновременное присутствие Сг и W); в настоящее время вводится V, и в некоторых марках, кроме того, или Со, или Мо, или Со+Мо, или U. Б. с. применяется почти исключительно для изготовления металлорежущих инструментов—резцов, сверл, фрез. Б. с. часто называют самокальной, хотя иногда этим термином называется сталь с пониженным содержанием Сг и W. Основное характерное свойство Б. с. — сохранять режущую способность при нагревах до 600—650°, а потому инструмент из Б. с. может работать при больших скоростях резания, при б ы-стром резании, нагреваясь при этом до 600—650°. Основные качества режущ, инструмента — твердость и режущая способность—свойственны стали в закаленном состоянии. Для этого металл нагревом до соответствующей критической темп-ры переводят в состояние твердого раствора и быстро· охлаждают (закаливают), получая его в состоянии переохлажденного твердого раствора, или в т. н. закаленном состоянии; затем делают отпуск, то есть нагревают вторично, вследствие чего происходит в некоторой степени распадение твердого раствора, причем твердость металла повышается (вторична^ твердость), натяжения и напряжения, образовавшиеся при закалке, уменьшаются, а режущая способность, работоспособность и прочность инструмента увеличиваются. Слишком высок, нагрев для отпуска влечет понижение или даже потерю режущей способности. При работе резания инструмент·

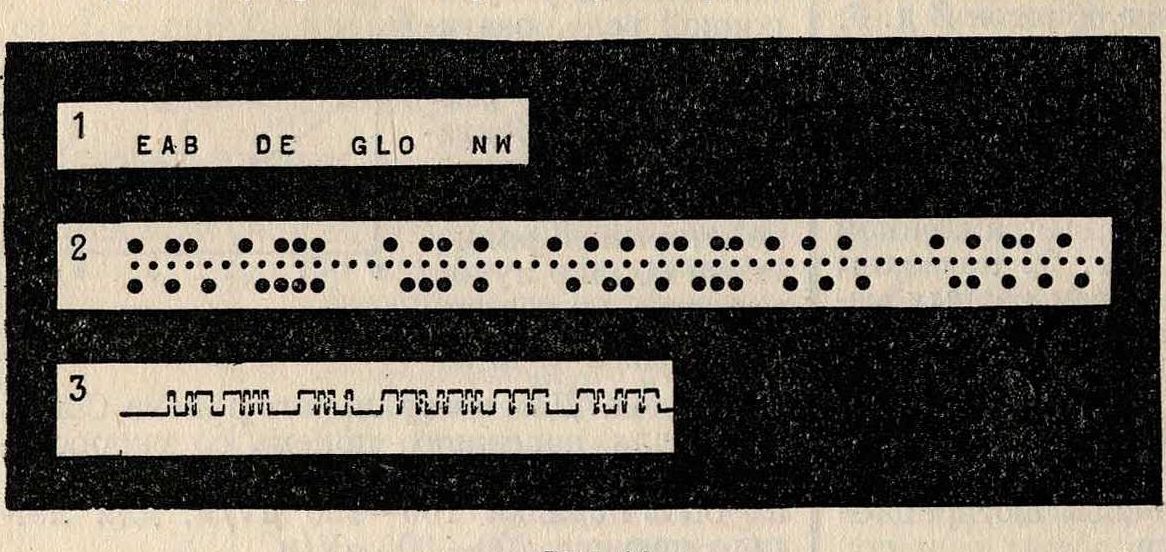

Фигура 24.

нагревается от трения тем больше, чем больше скорость резания, и слишком большой нагрев (до температуры выше t° нормального отпуска) повлечет во время работы дальнейший, уже чрезмерный, отпуск и порчу инструмента. Т. о. скорость резания, вообще говоря, ограничивается допустимым нагревом инструмента. Инструменты из углеродистой стали сохраняют твердость и режущую способность при нагреве от трения не выше 300—350°. Б. с. сохраняет твердость и режущую способность при нагреве до 600— 650°. Отсюда следует, что работа инструментом из Б. с. по сравнению с таковым из углеродистой стали возможна при скоростях резания гораздо бблыних.

Основные элементы, определяющие особенности Б. с.,—С, Сг и W; современные Б. с. основного типа—хромовольфрамовые—· имеют химический состав: 0,6—0,7% С;

3,0—4,5%Сг; 11—20% W. По содержанию W они м. б. разделены на четыре марки: с малым содержанием W (11—14%), средним (14—16%), большим (16—18%) и высшим (18—20%). В настоящее время непременно вводится 0,25—0,5% V. Указанный состав надо считать наиболее принятым, но нек-рые з-ды, изготовляющие Б. с., несколько изменяют состав. Так, содержание С понижают до 0,55—0,65% или, наоборот, повышают до 0,8%; содержание Сг некоторые герм, з-ды повышают до 5%; весьма многие з-ды вводят У до 0,6—1,0% (введением до 0,5% V достигается общее улучшение качества металла; при содержании больше 0,5% V образуется карбид У4С3, влияющий непосредственно на режущую способность стали). Нек-рые заводы считают достаточным иметь только два сорта: с 14% W и с 18% W; эти два состава наиболее типичны и имеют каждый свою область применения. Первый состав характеризуется пониженной скоростью резания, но обладает большей степенью вязкости; из стали этого состава изготовляются режущие инструменты с тонкими конструктивными деталями (например сверла, развертки). Второй состав, с 18% W, допускает ббльшую скорость резания, но, обладая меньшей вязкостью, позволяет изготовлять режущие инструменты лишь более прочных конструкций (например резцы для тяжелых обдирочных работ). Экономический расчет показывает, что в случаях, где работа ведется с пониженной скоростью (например на сравнительно несложных станках), необходимо применять сталь с пониженным содержанием W. Кроме указанного основного типа хромовольфрамовой Б. с., в настоящее время применяется сталь, содержащая увеличенное количество С и V. Увеличением содержания С до 0,7—0,8%и V до 1,2% получают Б. с. для резания более твердых металлов при скорости меньше нормальной. Введение в Б. с. Со вполне установилось; резцы из Б. с., содержащей Со, Сг и W, работают при бблыних скоростях и снимают бблынее количество стружки, чем в равных условиях работы Б. с., содержащая Сг и W.

Американская Б. с. имеет следующий состав: 0,60—0,70% С; 3,0—4,5% Сг; 13— 20% W; 2,0—4,5% Со, 1,0—1,6% У. Ан глийская сталь имеет: 5,0% Со, 18%’ W. ВбЫег Rapid-Stahle Extra 214 содержат: 0,6-0,7% С, 4,0% Сг, 19,5% W, 2,0-2,5% Со, 1,5% V. Большое колебание в содержании Со указывает на не вполне установившийся тип Б. с. с содержанием Со, Сг и W. Б. с., содержащая Мо, производится сравнительно в небольшом количестве; состав: 0,6-0,7% С, 3,5-4% Сг, 16-18% W, 0,5-2,0% Мо, 1,2—2,0% V. Чаще заводы инструментальной стали дают сталь состава: 0,6—0,7% С, 3,5—4,0% Сг, 16—18% W, 5,0% Со, 0,7—1,0% Мо, 0,6—1,2% V. Ам. П. указывает следующий состав: 0,75— 1,2% С, 2,5—5,0% Сг, 15—19% W, до 3,0% Со, 1,0—5,0% V. Есть марка Б. с., содержащая 0,25% U, но эта сталь мало известна. Как всякая сталь, Б. с. имеет, по условиям ее выплавки, до 0,25% Si и до 0,25% Мп; вредных примесей не должно быть более 0,02—0,03% Р и 0,02—0,03 % S.

Относительные качества различной стали характеризуются достигаемой скоростью резания. При резании на токарных станках стали с сопротивлением на разрыв в 70 килограмм/мм2 скорость резания углерод, стали с 1,2% С равна 7 м/мин для Б. с. скорость резания, в зависимости от состава, приведена в следующей таблице (по Гадфильду):

| Состав Б. с. | В % | Скорость | |||

| Сг | резания | ||||

| С | W | Со | V | в м/мин | |

| 0,55 | 3,5 | 13 | _ | 24 | |

| 0,55 | 3.5

3.5 |

14 | — | 150 | 54 |

| 0,7 | 14 | — | 2,0 | 72 | |

| 0,6 | 3,5 | 18 | 4,5 | 1,5 | 150 |

| 0,8 | 5,0 | 18 | 5,0 | 1,2 | 150 |

| 0,6 | 4,0 | 16,5 | 1,0 | 150 | |

Б. с. в расплавленном состоянии есть однородный раствор С, Сг и W в железе. При отвердевании выделяется твердый раствор сложного состава — а устенит; отвердевание оканчивается при t° около 1 340° образованием нек-рого количества эвтектики (ледебурита), в состав которой входят аустенит и сложные карбиды; эта эвтектика на шлифе представляется в виде отдельных островков или тонкой сетки (фигура 2*) в основной массе аустенита, занимающих около 10% общей площади. Т. о. после отвердевания Б. с. подобна белому чугуну системы Fe-C при общем содержании С 1,7—4,3%, причем в Б. с. вместо цементита Fe3C имеются сложные карбиды. Тотчас после окончания отвердевания Б. с. представляет собою неоднородную доэвтектическую систему двух компонентов. Системы сплавов Fe+C+a: указанного характера, то есть состоящие из предельного аустенита и эвтектики, по предложению Рапатца, называются ледебуритны-ми сталями. При дальнейшем охлаждении происходит выделение карбидов из аустенита первичного выделения и из аустенита эвтектики; карбиды первичного аустенита мелки, карбиды из аустенита эвтектики значительно крупнее и рассеяны неравномерно. По мере выделения карбидов

* Иллюстрации для данной статьи даны на отдельном вкладном листе. аустенит доходит до эвтектоидного состава, и при некоторой температуре Агх происходит образование эвтектоида, аналогичного перлиту системы Fe-C.

Положение эвтектоидн. темп-ры Ас1— и характер прохождения всего процесса нагревания-охлаждения Б. с. может значительно меняться в зависимости от t° нагрева и от скорости нагревания-охлаждения. При немедленном охлаждении от 920° Б. с. имеет эвтектоидную темп-ру Аг1 =764°, то есть ту же, как и система Fe-C; при замедленном охлаждении от t° несколько выше 1000° или более быстром охлаждении от большей f°, температура эвтектоидного превращения Аг1понижается приблизительно до 400°; при быстром нагреве эвтектоид. темп-pa Ас1 поднимается до 850°, вместо максимума в 820° системы Fe-C. Строение нормальной, медленно отожженой Б. с. (или достаточно медленно охлажденной из расплавленного состояния) представляется в виде общей массы сорбита, феррит которого содержит Сги W и в которой выделены карбиды Fe3C, Сг4С, WC, вольфрамид Fe2W, а в случае наличия У карбид V4C3 или двойные карбиды.

При нагревании Б. с. сначала образуется эвтектоидный раствор; дальнейшее растворение надэвтектоидных карбидов и воль-фрамида происходит очень медленно и при высоких t°, оканчивается же при t°, близкой к t°rui.; кроме растворения, при изменении ί° нагрева происходят изменения в карбидах и в количестве вольфрамида. Б. с., закаленная при высоких t° в интервале от Acj до будет тем ближе к состоянию твердого раствора (переохлажденному), чем выше темп-pa закалки. Если Б. с. закалить при t°, близкой к эвтектоидной, то основная масса ее будет в состоянии мартенсита, свойства которого в отношении легкого распадения при небольших нагревах близки к свойствам мартенсита системы Fe-C. Закаленная Б. с. в этом случае легко переходит в незакаленное состояние и оказывается близкой по свойствам к углеродистой. Наоборот, при высокой t° нагрева значительная или большая часть карбидов и вольфрамида переходят в твердый раствор и делают его весьма устойчивым и трудно распадающимся; поэтому уже при охлаждении на воздухе Б. с. остается в состоянии твердого переохлажденного раствора-аустенита, то есть закаливается (отсюда термин «самокалка») полностью или в большой степени и имеет структуру аустенита или мартенсита. Твердый раствор аустенита, образовавшийся при высоких темп-pax, распадается только при очень медленном охлаждении, закаленный же устойчив при нагревах в интервале 600—650°. При нагреве до 550—600° аустенит переходит в мартенсит и частично в тро-остит; строение мартенсита—в виде очень мелких игол; твердость по Бринелю сравнительно с твердостью до отпуска возрастает (явление вторичн. твердости), доходя до 700. Б. с., закаленная и отпущенная, имеет большое сопротивление износу; мартенсит ее менее хрупок, чем мартенсит углеродистой стали. Мартенсит Б. с. устойчив при длительной ί° 550—600°, и именно длительная устойчивость мартенсита — харак тернейшая особенность Б. с. Твердость и режущая способность резца из Б. с., отпущенной до вторичной твердости, сохраняется в значительной степени при нагревании резца во время резания до 650°; эта особенность носит название «красностойкости». Указанные особенности Б. с. — закаливаемость, твердость, длительная устойчивость мартенсита, красностойкость, вторичная твердость— являются следствием вхождения в состав рассматриваемого сплава элементов С, Сг и W, между которыми практикой выработаны некоторые соотношения, что видно из вышеприведенных составов.

Исследования показали, что из упомянутых выше основных элементов С обусловливает закаливаемость и твердость, Сг, также повышая твердость, увеличивает инертность твердого раствора и способность закаливаться, следствием чего получается свойство закаливаемости на воздухе (самозакаливае-мость) и вторичная твердость; W, как и Сг, увеличивает инертность твердого раствора; двойные карбиды Сг и W обусловливают устойчивость при отпусках, твердость и устойчивость при высоких t° (до 600°).

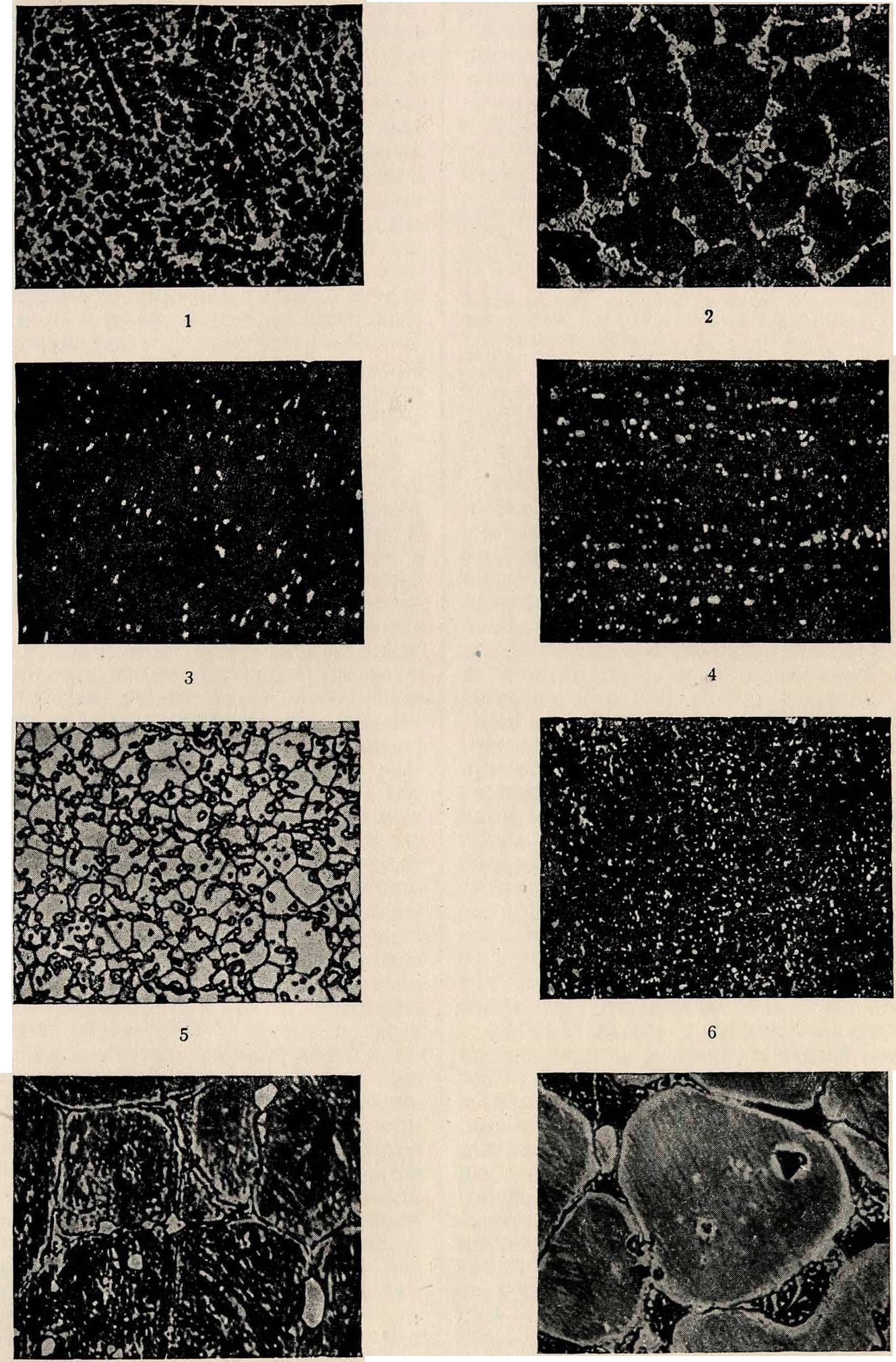

Технология, процесс производства и обработки Б. с. имеет свои особенности и большие трудности; производство это является весьма специальным и требующим знаний, искусства и навыков. Один химич. состав совершенно не гарантирует качеств продукта. В настоящее время установлены некоторые положения, которые надо считать обязательными. Выплавка Б. с. как продукта большой ценности, вследствие дорого стоящих составных частей W и V, производится из чистых материалов и процессом, хотя и дорогим, но дающим большую гарантью качества,—в электропечах и тиглях (тигельная сталь лучше электростали). Слитки отливают небольшого веса и отковывают в штанги, прутки, полосы или поковки по заданному чертежу. Теплопроводность Б. с. мала, и процессы нагревов и охлаждений должны проводиться медленно и постепенно; при несоблюдении этого получается брак (трещины). Строение литой Б. с. представляется в виде крупных полиэдров (зерен) основной массы, разделенных тонкой сеткой ледебурита (иногда незамкнутой; сантиметров фигура 1 и 2), и крупных включений карбидов в основной массе, неправильной формы и неравномерно размещенных; в таком состоянии быстрорежущ, сталь не имеет нужных качеств (фигура 1). Ковка изменяет структуру стали в высокой степени, превращая ее в мелкозернистую с мелкими равномерно распределенными включениями карбидов (фигура 3 и 4); общая масса карбидных образований при ковке в условиях нагрева ~ 1 000° остается неизменной, и действие ковки ограничивается только размельчением и перемещением их. Кроме изменения внешней формы (то есть получения в виде штанги или поковки в форме инструмента), задачей ковки является получение достаточно мелкой и равномерной структуры металла, что обусловливает нужные качества инструмента. После ковки делается отжиг при 850—950° для уничтожения всех ковочных натяжений и напряжений и для

Быстрорежущая сталь

7 S

1. Литая Б. с. вблизи поверхности слитка, х 100. 2. То же в середине слитка, х 100. 3. Кованая Б. с. после 300-кратной вытяжки при ковке. Строение хорошо прокованной стали (мелкие равномерно распределенные выделения карбидов в однородной трооститной массе]: поперечное сечение, х200. 4. Кованая Б. с. после 300-кратной вытяжки при ковке. Строение хорошо прокованной стали [мелкие равномерно распределенные выделения карбидов в однородной трооститной массе]: продольное сечение, х200. 5. Нормально закаленная сталь: аустенит и включения карбидов, х200. 6. Закаленная и отпущенная на 600—65С°: мелкие выделения карбидов в основной массе троостита, х200. 7. Небольшой перегрев при нагреве для закалки: увеличение размеров полиэдров; в стыках их — начало образования ледебурита, x50J. 8. Полный перегрев: увеличение размеров полиэдров; в стыках — ясно обозначенные образования ледебурита, х500.

Т. э.

Ч :

*

получения состояния большей мягкости для возможности дальнейшей обработки на станках. При отжиге происходит выделение вторичных карбидов в виде мелких, весьма раздробленных включений из основной массы, которая доходит до эвтектоидного состава и принимает сорбитное строение. В таком состоянии (после отжига) Б. с. имеет твердость по Бринелю 250—300 и может без затруднения обрабатываться снятием стружки. Б. с. поступает к потребителям в отожженном состоянии; инструмент обыкновенно готовится потребителем на режущих станках (без нагревов) и подвергается закалке. При нагревании для закалки образуется твердый раствор, аустенит, сначала эвтектоидного состава, который постепенно, при выдерживании и повышении t° растворяет сначала вторичные карбиды, а при конечной закалочной t° в 1 300°—отчасти и первичные карбиды. Соответственно этому при закалке строение Б. с. будет в виде полиэдров аустенита, в стыках между которыми и в массе которых включены карбиды. Чем более продолжительное время выдерживается Б. с. при высоких t° и чем выше t° нагрева, тем резче выделяются полиэдры и тем они крупнее (в связи с укрупнением полиэдров качество металла понижается). С другой стороны, при удлинении времени нагрева и увеличении t° (нагрева и закалки) количество свободных карбидов (вследствие растворения) уменьшается, и режущая способность и красностойкость стали повышаются. Структура закаленной стали имеет вид полиэдров меньших или больших размеров с включениями карбидов (фигура 5). Отпуск Б. с. вызывает распадение аустенита и постепенное выделение карбидов; аустенит переходит в состояние мартенсита и даже троостита, но сталь сохраняет в значительной степени работоспособность; границы полиэдров теряют определенность, но очень мелкие выделения карбидов увеличиваются (фигура 6). Неправильный нагрев, то есть слишком продолжительный при высших темп-рах в интервале 1 000—1 300°, может повести к образованию (восстановлению) ледебурит-ных участков из разбитых ковкой карбидов и даже к началу плавления образовавшегося ледебурита (фигура 7 и 8). В таком состоянии, если оно достигло довольно большой степени развития, Б. с. теряет свои качества (как говорят, сталь «пережжена»), которые м. б. восстановлены перековкой, если она возможна по размерам и форме; небольшая начальная степень образования ледебурита от нагрева стали может и не понизить рабочих качеств инструмента (фигура 7).

Правила закалки Б. с.: 1) нагрев для закалки—а) медленный и равномерный подогрев в свинцовой или соляной ванне до 800—820°; б) для окончательного нагрева инструмент переносят во вторую печь, муфельную или пламенную, t° которой поддерживается при 1 250—1 320° (в зависимости от типа закаливаемого инструмента); по достижении необходимой t° инструмент закаливают; 2) закалка в масле t° 70—80° или струей воздуха; 3) нагрев для отпуска до 540—630° (равномерно в течение 5—30 минут в зависимости от размеров, очертания и назначения инструмента); 4) охлаждение после отпуска на воздухе или в масле.

Началом применения специальных сталей для работы с увеличенной скоростью надо считать 1856 г., когда стала известна (взят патент) сталь Мошета (Mushet), состав которой был: С—2,0%; Si—1,5%; Μη—2,57%; Cr—1,15%; W—6,62%. В 1900 году Тейлор и Уайт начали исследование работы резания и в 1906 г. предложили след, состав Б. с.: С—0,65%; Сг—5,5%; W—19%.

Лит.: Б а С о ш и н А. Л., Металлография и термическая обработка железа, стали и чугуна, ч. III, П., 1918; его ж е, Термическ. обработка обыкновенных и спец, сортов стали, М., 1926; Нессельштраус Г. 3., Быстрорежущая сталь, Л., 1924; Евангулов М. Г., Сплавы, Ленинград, 1924; Дени К., Исследование главных свойств инструмент, сталей, пер. с франц., М., 1926; Р а п а т ц Ф., Спец, стали, пер. с немецкого, Харьков, 1927; Mars G., Die Spezial-stahle, Stuttgart, 1922; Sauveur A., The Metallography and Heat Treatment of Iron and Steel, N. Y., 1926; Hoyt S., Metallography, part II, N. Y., 1921; Guillet L. et Portevin A., Precis de mt-tallographie microscopique et de macrographie, Paris, 1924; В г e а г 1 e y-Sch,!f er, Die Einsatzhartung von Elsen u. Stahle, B., 1926. Д. Кутырин.