> Техника, страница 27 > Вагонные колеса

> Техника, страница 27 > Вагонные колеса

Вагонные колеса

Вагонные колеса. I. Чугунные (Гриффина). Производство чугунных В. к. с закаленной поверхностью катания (т. и. гриф-финовских колес) должно сыграть выдающуюся роль в развитии жея.-дор. хозяйства СССР. Опыт америк. ж.-д. дела неопровержимо доказывает, что своим беспримерным развитием в последней четверти прошлого столетия оно в значительной степени обязано чугунному вагон, колесу, давшему возможность не только удешевить производство ж.-д. подвижн. состава, но и достигнуть громадных сбережений в оборудовании и во времени, необходимом для этого производства.

Попытки изготовлять чугунные В. к. с закаленной поверхностью катания были произведены в первой половине прошлого столетия. Многочисленные конструкции таких колес были запатентованы в это время, но испытания их не дали никаких существенных результатов. Обыкновенно таким колесам придавали в то время форму простого колеса с плоскими спицами и со ступицей, разрезанной в трех местах с целью устранения опасных напряжений материала, возникающих при остывании чугуна после отливки. Ступица, после соответствующ. обработки, стягивалась железными кольцами и заклинивалась на оси. Лишь в 1850 г. Уош-борп (Washborn) решил проблему чугунных В. к., предложив отливать их в форме сплошного диска с соответствующим ободом. Колеса типа Уошборна, диаметром 33” и весом 525 английск. фн., продолжали оставаться в течение почти 30 лет стандартными для

10-тонных товарных вагонов, а также и для значительной части пассажирских вагонов. Это было время железных рельсов, ручных тормозов, примитивной сцепки вагонов, малой грузоподъемности последних и т. д.; при малой нагрузке колеса, малых пробегах и малых скоростях колеса не изнашивались за все время службы вагона. Появившиеся в 1885 г. 30-тонные вагоны дали 5-тонную нагрузку на каждое колесо. Противники дальнейшего увеличения нагрузки колеса считали площадь контакта 33 "-колеса с рельсом настолько малой, что нагрузка, превосходящая 5 тонн на каждое колесо, неминуемо должна вызвать напряжение материала колеса и рельса выше предела упругости. Все сомнения на этот счет были, однако, рассеяны практикой. Введение 30-тонных вагонов на всех жел. дорогах происходило чрезвычайно быстро. Чугунные В. к. весом в 600, а затем в 625 англ, фн., применялись для этих вагонов повсеместно в Европе и в Америке. Несмотря на целый ряд сомнений, которые высказывались скептиками в начале нашего столетия, 40- и 50-тонные вагоны, снабженные чугунными колесами, были в свою очередь испытаны и най дены во всех отношениях отвечающими своему назначению. Под этими вагонами применялись чугунные колеса весом уже в 725 англ, фн., в то время как вес стальных колес для тех же целей превышал 750 англ, фн. В настоящее время 50-тонные америк. вагоны заменяются 70-тонными для транспортирования таких грузов, как уголь, руда и прочие Эти вагоны уже испробованы во всех отношениях, и чугунные В. к. весом в 850 английских фн. оказались и для них вполне отвечающими своему назначению. Чугунные вагон, колеса, оставаясь одинаковыми по форме, претерпели весьма мало изменений за все время развития вагоностроения. В то время как грузоподъемность вагонов изменилась от 10 до 70 тонн и скорость их движения увеличилась в 6 раз, вес колес увеличился всего на 38%. В настоящее время не менее 95 % всех товарных вагонов и весьма значительная часть пассажирских вагонов С.-А. Соед. Штатов снабжены чугунными колесами с закаленной поверхностью катания, и число их в обращении превышает 25 млн. Такое количество колес требует 8 000 000 тонн металла. Ежегодно из этого количества возобновляется около 10%, то есть 27г млн. колес.

В С.-А. С. Ш. и в Канаде производством чугунных В. к. занимаются 50 з-дов, и производительность их достигает в общей сложности 20 000 шт. в день, или свыше 6 000 000 колес в год. Как совершенно справедливо замечает председатель америк. Ассоциации производителей колес из закаленного чугуна Линдон, разработка естественных богатств

С. Америки в значительной степени обусловлена широким применением чугунных В. к. Без последних америк. ж.-д. дело не могло бы достигнуть той необычайной ступени развития, на которой оно находится в настоящее время. Об этом свидетельствуют следующие цифры. В 1914 году на ж. д. С.-А. Соединен. Штатов было в обращении 2 700 000 товарных вагонов. Количество грузов, перевезенных в этих вагонах в этом году, составляло 1 110 000 000 т, или около 70 млрд. пд. В тонно-милях это количество выражается свыше чем 300 000 000 000 тонно-миль. Прибавив сюда 375 млрд, тонно-миль, падающих на самые вагоны, получим гигантское число в 675 млрд, тонно-миль, выражающее ту работу, которую проделали в 1914 году чугунные колеса на ж. д. С.-А. С. Ш.

Чугунные В. к. при отливке подвергаются закалке. Еще в 18 в одной из англ, литейных было замечено, что расплавленный чугун, приходя в контакт с металлич. поверхностью, становится отбеленным и чрезвычайно твердым. Этот процесс отбелки и закалки чугуна обусловливается чрезвычайно быстрым охлаждением расплавленного чугуна в металлической форме. Сущность этого процесса заключается в том, что при быстром отнятии тепла от расплавленного чугуна содержащийся в нем цементит (химическое соединение железа и углерода FesC) не успевает разложиться на свои составные части, железо и углерод в виде графита, и в застывшем при этом чугуне графит не содержится в свободн. состоянии, как это происходит в обыкновенном сером чугуне, который подвергается медленному остыванию после отливки. В отбеленном (закаленном) слое чугуна весь углерод находится в состоянии, химически связанном с железом. Цементит представляет собой чрезвычайно твердое вещество, тверже стекла и самой твердой стали, не исключая закаленной быстрорежущей стали; по твердости он приближается к кварцу, занимающему седьмое место в шкале твердости (смотрите), тогда как алмаз занимает десятое место.

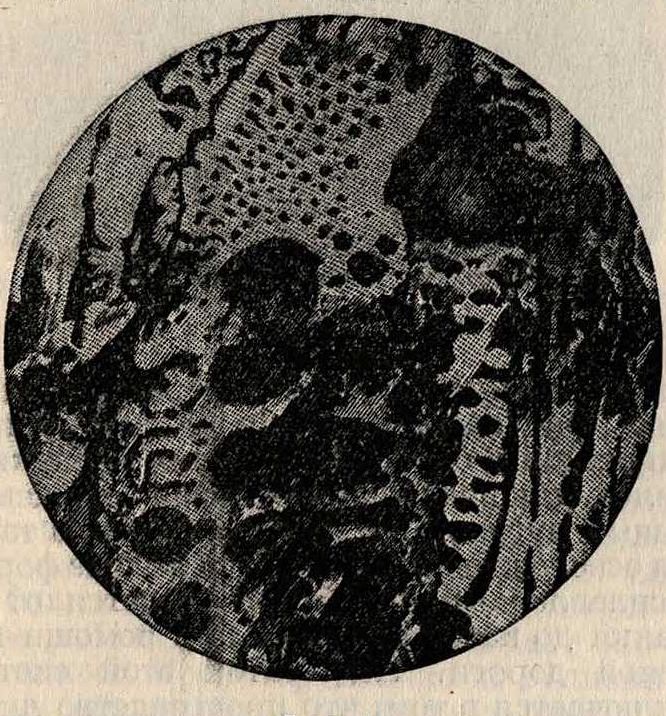

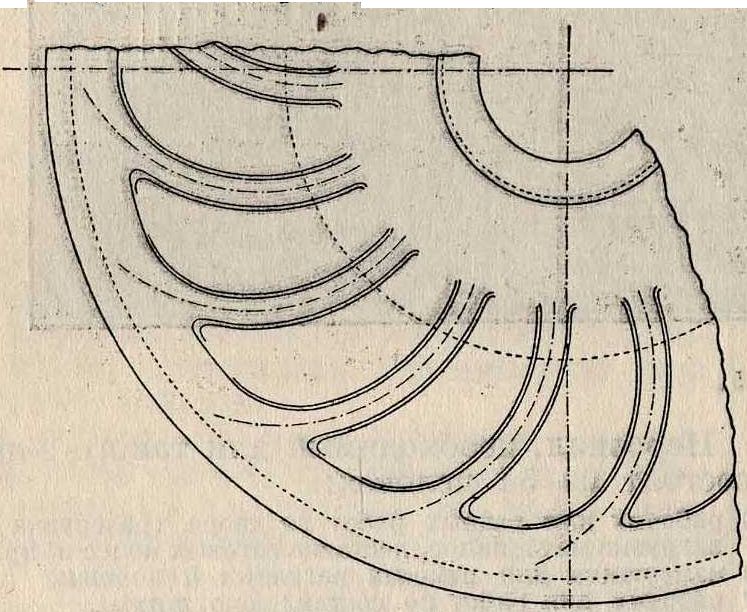

Микроструктура закаленного слоя чугунных В. к. показана на фигуре 1: белые массы—цементит, темные—перлит; в одном месте видны мелкие чередующиеся выделения

Фигура 1.

того и другого,—это эвтектика белого чугуна. Составляя около 40% отбеленного чугуна, цементит придает ему чрезвычайную твердость, позволяющую использовать этот чугун для большого количества предметов, для которых серый чугун обычно является неприменимым, как, например: для плугов, молотов, наковален, прокатных валов, ж.-д. колес и т. д. Как уже было упомянуто, закалке подвергается лишь поверхность катания колеса, причем закалка простирается на глубину до 25 миллиметров. Для достижения этой

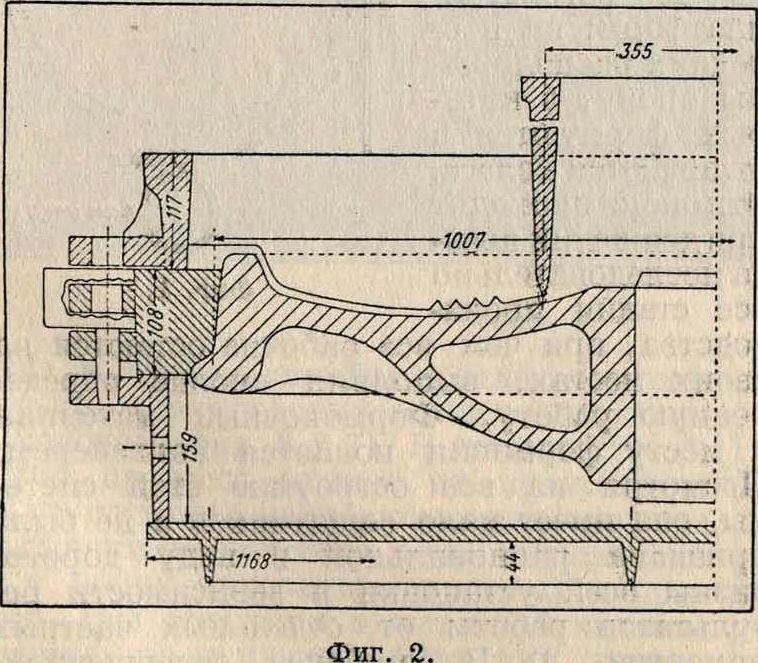

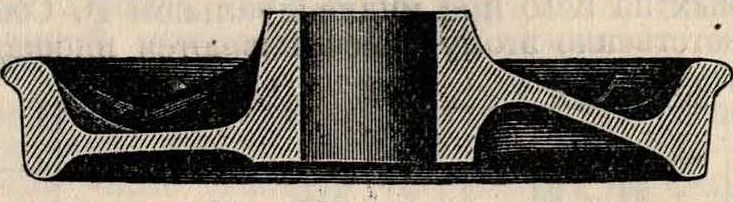

закалки формовка колес производится в составной опоке (фигура 2), средняя часть которой образует форму поверхности катания колеса и состоит из массивного чугунного закалочного кольца. Расплавленный чугун, приходя в соприкосновение с этим кольцом быстро охлаждается благодаря большой теплопроводности кольца, и таким образом подвергается закалке на нек-рую глубину по поверхности этого соприкосновения. Вся остальная масса колеса, поверхность которой соприкасается в опоке с песчаными частями формы, подвергается сравнительно медленному охлаждению и состоит поэтому из обыкновенного мягкого серого чугуна.

Вышеприведенные данные свидетельствуют о громадном распространении чугунных В. к. в Америке. В Европе распространение их отстает от американского. Первое применение их в России в 1867 г. было дискредитировано благодаря тому обстоятельству, что некоторое количество этих колес было изготовлено из простого, незакаленного чугуна. Такие колеса ломались, конечно, после ничтожного пробега. Лишь в 1902 г. чугунные колеса Гриффина были допущены б. Министерством путей сообщения к употреблению в России под нетормозными товарными вагонами в количестве, не превышающем 10% наличного колесного парка дороги. При заказе Америке в 1915 году товарных вагонов америк. заводы предложили применить под этими вагонами чугунные колеса, мотивируя предложение тем, что почти все вагоны в Америке снабжены такими колесами и что они дешевле стальных. Это предложение было принято, и несколько десятков тысяч чугунных В. к. были вывезены из Америки в Россию и находятся в настоящее время в обращении на ж. д. СССР. В виду невозможности их замены и ремонта бблыная часть их, однако, уже вышла из употребления. Более слабое распространение чугунных колес в Европе объясняется отрицательным отношением к ним европ. техников, совершенно неосновательно убежденных в том, что стальные колеса по своим качествам лучше чугунных. Европейские законодательства еще до сих пор ограничивают применение этих колес и допускают его только для нетормозных вагонов. Насколько неосновательно распространенное в Европе отрицательное отношение к чугунным колесам, показывает американская практика. Как уже было упомянуто, в Америке почти все товарные вагоны и многие пассажирские снабжены чугунными колесами. Некоторые железные дороги применяют чугунные колеса для пассажирских вагонов в течение свыше 50 лет, причем на этих дорогах не было ни одного случая крушения поезда из-за поломки колес.

Преимущества чугунных колес сравнительно со стальными следующие: 1) большая твердость колеса по поверхности катания значительно удлиняет продолжительность его службы; 2) износ рельсов и реборды колеса меньше; 3) колеса из закаленного чугуна могут нести бблыную нагрузку без деформации и смятия, чем это возможно для стальных; 4) чугунные колеса не требуют обточки, благодаря чему достигается значительное удешевление этих колес, а также значительные сбережения в смысле затрат на покупку станков и на оборудование мастерских; 5) коэфф. трения между чугунными колесами и колодкой тормоза на 25% больше, чем для стальных колес; это значительно уменьшает напряжения, которые возникают в тормозной передаче и в тележке, усиливая в то же время работу воздушных цилиндров; 6) продолжительность службы тормозных колодок при их применении к. чугунным колесам на 25—100% больше, чем при применении их к стальным колесам;

7) сопротивление поезда, появляющееся благодаря трению реборды и скольжению поверхности катания, значительно меньше для чугунных колес, чем для стальных;

8) поверхность катания в чугунном колесе не обладает вязкостью и поэтому сохраняет свою круглую форму в большей степени, чем в стальном колесе; вследствие этого поломка рельсов, которая происходит благодаря эксцентричности стальных колес, деформировавшихся вследствие вязкости стали, становится невозможной при чугунных колесах.

По расчету Линдона, стоимость ежегодной службы одного чугунного В. к. в Америке колеблется в пределах от 1 до 2 р., при средней продолжительности службы этих колес в 10 лет. По данным бельгийских железных дорог, ежегодная максимальная стоимость службы одного ската из чугунных В. к. вместе с осью выражается суммой от 3,5 до 5 р., в то время как для такого же ската из стальных колес максимальная стоимость годовой службы определяется суммой от 8 до 10 р. Так. обр. чугунные В. к. оказываются в эксплуатации в 2—3 раза дешевле стальных. Необходимо здесь же отметить, что чугунные В. к. употребляются в Америке не только для железнодорожного транспорта. Наряду с последним огромное количество этих колес употребляется для чрезвычайно распространенных в Америке городских и пригородных трамваев. Кроме того колеса из закаленного чугуна употребляются в больших количествах для дорожных машин, кранов и т. д. Заводы Гриффиновской компании в Америке изготовляют свыше 100 различных типов колес от 600 до 900 миллиметров диаметром и от 80 до 360 килограмм весом.

Предположения о товарном вагоностроении в СССР на пятилетие 1926/27—1930/31 гг. определяются в 40000 вагонов ежегодно.

На каждый вагон следует считать 4 колеса. При замене всех стальных вагонных колес чугунными наша годовая потребность в чугунных В. к. к 1930 году определится минимальной цифрой в 180 000 колес, то есть к этому времени мы должны были бы иметь в СССР не менее трех литейных з-дов для производства чугунных В. к. производительностью в 200 колес в день каждый.

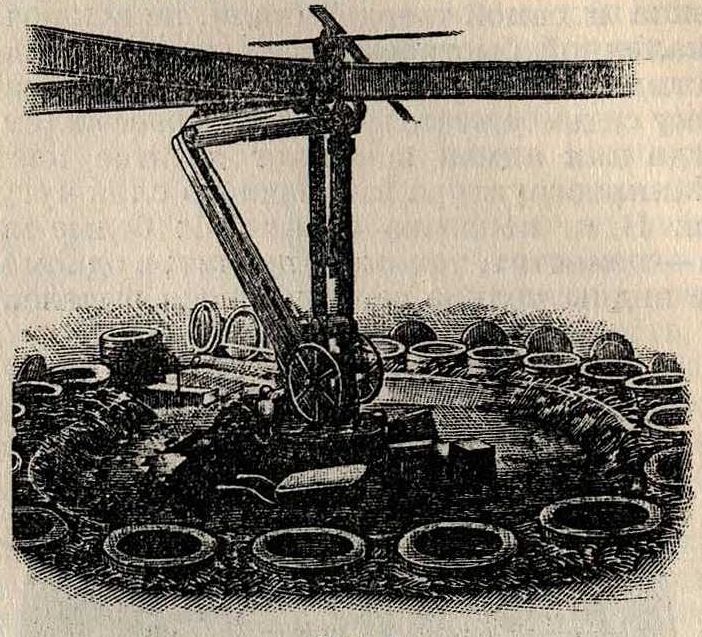

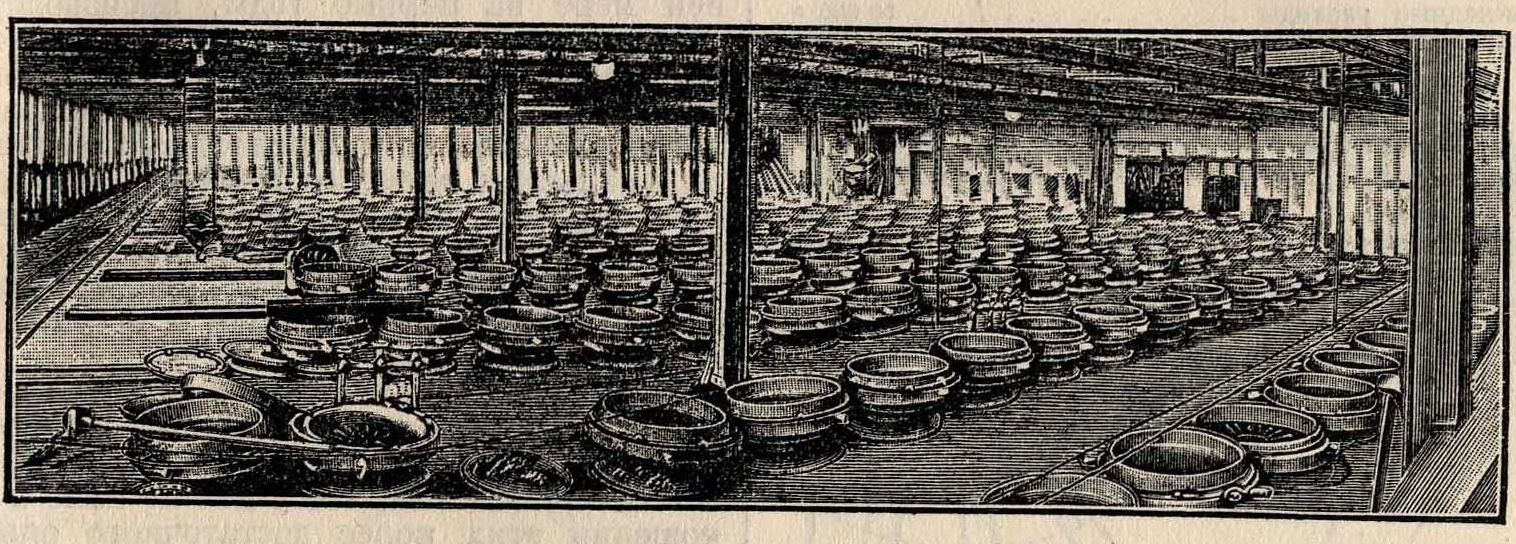

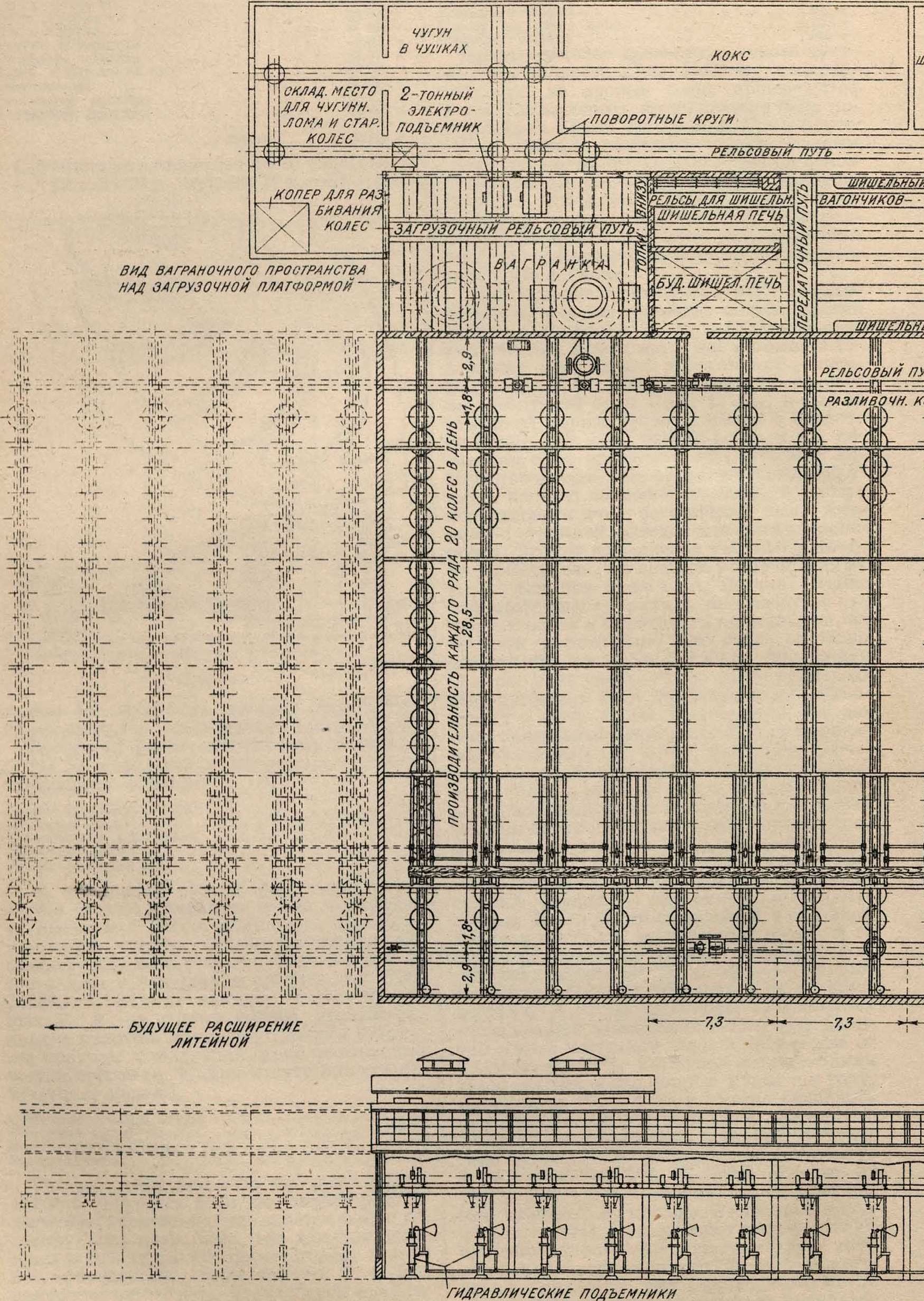

Переходя к вопросу о з-дах для производства чугунных колес, необходимо отметить, что в Америке существуют три типа таких з-дов: 1) с круговой системой расположения литейных площадок, 2) с карусельной системой и 3) с прямолинейной системой работ. 1) Круговая система (фигураЗ) встречается лишь на старых заводах. При этом способе работ литейная имеет несколько литейных кругов. В центре каждого из них помещается поворотный кран, а по окружности располагаются 20—25 опок, обслуживаемых двумя рабочими—формовщиком и его помощником. Внутри каждого круга помещаются необходимые инструменты, запас шишек и проч., а по окружности

Фигура з. в виде валика насыпана формовочная земля. Кран каждого круга служит для маниций с опоками во время набивки их землей, для поддержания ковша с расплавленным чугуном во время отливки, а также для освобождения отлитого колеса из формы. Расплавленный чугун доставляется от вагранки до каждого круга при помощи подвесной дороги. Недостаток этой системы заключается в том, что пространство литейной мастерской использовано при ней хуже, чем при более совершенных системах, и механизация производства не м. б. проведена так совершенно, как при этих последних.

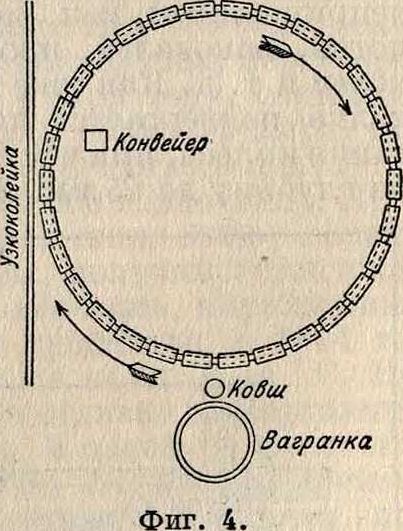

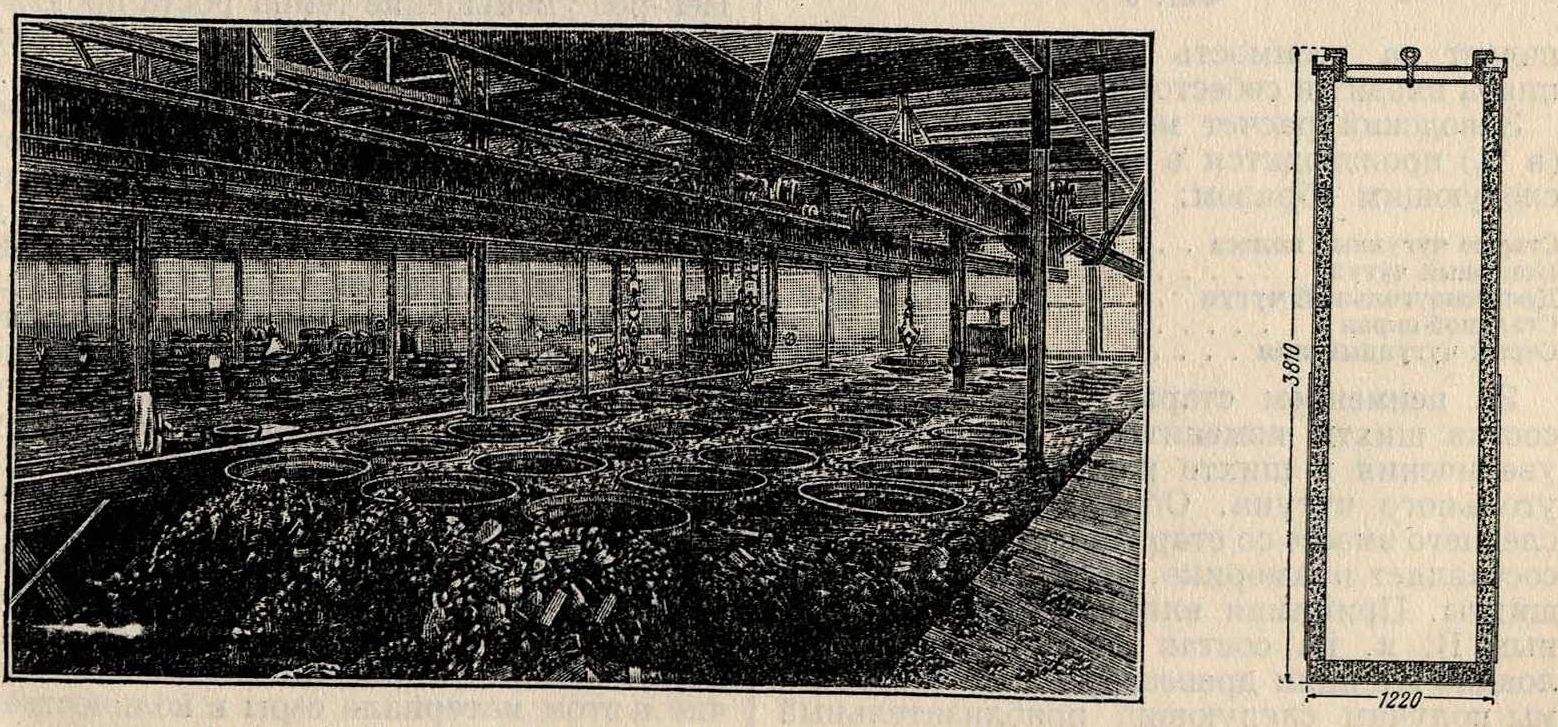

2) При карусельном типе литейных мастерских (фигура 4), применяемом лишь на двух американ. заводах, формовка и отливка колес производится на кру-.гу, по которому медленно движется непрерывный поезд из 40 вагонеток-платформ; на последних расположены опоки, в которых формуются и отливаются колеса.

Эти опоки проходят при движении поезда последовательно все стадии производства, причем все рабочие остаются на своих местах, выполняя вполне определенную работу. Формовочный материал к месту формовки подается конвейером. Несмотря на все остроумие этой системы, она имеет мало защитников и не была признана рациональной в виду дороговизны всей установки и зависимости результатов работы от отдельных частных моментов. 3) В наиболее совершенной, прямолинейной системе работ не только наилучшим образом использована площадь мастерской, но и достигнуты

необычайная стройность и порядок в хо-де](работ (фигура 5). При этой системе опоки устанавливаются в продольные прямолинейные ряды, по 20—25 штук в каждом. Количество опок, находящихся в литейной следнем типе завода с прямолинейной! системой работ и строить его с расчетом на производительность не менее 200 колес в день. На фигуре 8 показан эскиз колеса, а на вкладном листе—план такого завода.

Фигура 5.

мастерской, равно дневной производительности завода. Формовочный песок насыпан вдоль ряда опок, между каждой парой рядов. Формовка начинается с конца, противоположного местоположению вагранки, причем на каждой площадке работают двое рабочих—формовщик и его помощник. Начав с дальнего конца, они идут вдоль литейного ряда и делают формы одну за другой. За день, благодаря механизации производства, двое рабочих формуют и отливают около 25 колес. Кроме формовки и отливки колес на обязанности этих двух рабочих лежит также и доставка расплавленного

Персонал, необходимый для такого з-да, состоит из 54 человек:

8 рабочих для разных работ во дворе (разгрузка и нагрузка материалов, доставка готовых колес и прочие), 3 каменщика для ремонта вагранки и ковшей,

7 рабочих для работ но составлению шихты,

3 рабочих при вагранке,

8 формовщиков,

8 помощников последних,

5 рабочих в шишельной,

2 инспектора для осмотра и обмера колес и опок,

4 модельщика,

4 конторских служащих,

1 литейный мастер,

1 директор завода.

Величина капитала, необходимого для постройки и пуска в ход литейного завода

Фигура 6.

Фигура 7.

чугуна к готовым опокам и отлитых колес к поезду, для отправки их в отжигательные колодцы (фигура 6 и 7). В последних собственно процесса отжига не происходит: роль их состоит в медленном и равномерном охлаждении помещенных в них отлитых колес, в целях устранения вредных напряжений. Все операции в литейной механизированы, не исключая формовки, производимой машинным способом.

При постройке в СССР завода для производства В. к. следует остановиться на по-

для производства В. к., определяется приблизительно из следующ. составных частей:

Оборудование, согласно смете американок, аавода Уайтинг.. 300 000 р

Стоимость зданий, подъездных путей и прочие 350 000 »’ Необходимый оборотный капитал. 350 000 »

Всего. 1 000 000 р.

При норме производства такого завода в 50 000 железнодорожных колес в год валовая себестоимость годового производства определяется из стоимости след, частей:

Чугун, 18 ООО т.

Кокс, 3 000 т..

Уголь и дрова.

Другие материалы. Электрич. энергия. Зараб. плата на 54 чел

Амортизация.

Накладные расходы. Непредвид. расходы.

1 100 000 р.

65 000 » 15 000 » 15 000 9 15 000 » 60 000 * 30 000 » 50 000 * 50 000 9

Всего. 1 400 000 р.

Себестоимость каждого колеса выразится, т. о., суммой в 28 р., причем 79 % этой суммы падает на стоимость чугуна. Заработная плата входит в себестоимость только 47,%.

Заводский расчет металлической шихты (в %) производится в Америке, в среднем, следующим образом:

Старые чугунные колеса..Б5

Коксовый чугун15

Древесноугольный чугун ..15

Стальной скрап7,5

Серый чугунный лом..7,5

За неимением старых чугунных В. к. состав шихты изменится у нас в сторону увеличения в шихте количества древесно-угольного чугуна. Общее количество последнего вместе со старыми чугунными В. к. составляет в Америке, в среднем, ок. 70% шихты. Принимая влияние старых чугунных В. к. на состав сплава равным половине влияния древесноугольного чугуна, мы получим следующий приблизительный состав шихты (в %) при отсутствии старых чугунных колес:

Древесноугольный чугун..55

Коксовый чугун20

Серый чугунный лом16

Стальной скрап10

Так как в течение ряда лет наше производство чугунных В. к. не сможет рассчитывать на сколько-нибудь значительную доставку колесного лома, мы должны положить в основу наших расчетов завода только что приведенный состав шихты. Т. о. для предполагаемого завода понадобится приблизительно след, количество металла в год:

Древесноугольного чугуна.. 9 900 m

Коксового чугуна..з 600 »

Серого чугунного лома.. 2 700 »

Стального скрапа.. 1 800 »

Производителем древесноугольного чугуна у нас является Урал. Поэтому, по крайней мере на первые годы, производство чугунных вагонных колес должно быть поставлено на Урале. Проф. В. Е. Грум-Гржи-майло считает наиболее целесообразным установку колесного производства на одном из уральских металлургических заводов, причем для колес должен применяться доменный чугун, поступающий непосредственно из домны в мартен для доведения его до необходимого состава и оттуда разливаемый в опоки.

В заключение необходимо отметить те возражения, которые приводят иногда против введения чугунных В. к. в СССР. Первое заключается в том, что у нас не было в отношении этих колес достаточного опыта, Это возражение можно отвести указанием на гигантский опыт С.-А. С. Ш., которые за 80-летний период времени имели в обороте не менее 100 млн. чугунных В. к.; к последним надо прибавить еще огромное количество трамвайных чугунных колес. СССР имеет полную возможность легко и быстро использовать этот богатейший опыт Америки с огромной выгодой для нашего транспорта. Другое возражение указывает на то, что СССР не следует вводить у себя чугунных В. к., так как даже С.-А. Соедин. Штаты начинают уже сокращать производство чугунных колес и переходить на стальные, из которых в последние годы стали особенно известными колеса Девиса (смотрите ниже). Нек-рое уменьшение темпа роста производства чугунных В. к. действительно наблюдается в С.-А. С. Ш. Объясняется это далеко зашедшим вперед истощением природных богатств С.-А. С. Ш. и, в первую очередь, лесов. Древесноугольный чугун вследствие этого с каждым годом становитсядороже, что вынуждает заводы все в большей степени базировать свое производство колес на колесном ломе (до 85%), причем последний все чаще попадает повторно в переплавку. В результате этого наблюдается значительное ухудшение материала америк. чугунных В. к., к-рый становится с течением времени все более насыщенным серой. В то время как согласно америк. нормам 1905 г. материал чугунных В. к. не должен был содержать более 0,08% серы, Бюро стандартов С.-А. С. Ш. на основании обширных исследований установило в 1922 году наличие в этом материале серы в количестве от 0,109 до 0,185%. Согласно исследованиям университета в Иллинойсе в том же году, содержание серы в этом чугуне оказалось еще выше—от 0,204 до 0,227%. Интересно отметить, что высококачественные австрийские чугунные В. к. содержат серы всего от 0,054 до 0,075%. Колеса, отлитые из уральского чугуна, должны содержать серы еще значительно меньше. Указанные выше обстоятельства и вынуждают американскую промышленность несколько замедлить темп роста производства чугун. В. к. и приступить к поискам др. типов колес, которые могли бы с течением времени заменить чугунные.

т. э.

Совсем иначе обстоит дело в СССР с его нетронутыми гигантскими лесными богатствами С. Урала и других местностей. Максимальное развитие в СССР производства чугунных В. к. не только облегчается, но и властно диктуется этим обстоятельством. Расходуя наши лесные богатства частью на производство чугунных В. к., мы будем постепенно накоплять эти богатства в стране уже в другом виде. Впоследствии, когда мы будем вынуждены снова перейти к стальным колесам, старые чугунные колеса, выполнив свое назначение в ж.-д. транспорте, вновь будут использованы нашей промышленностью в качестве высокосортного литейного чугуна.

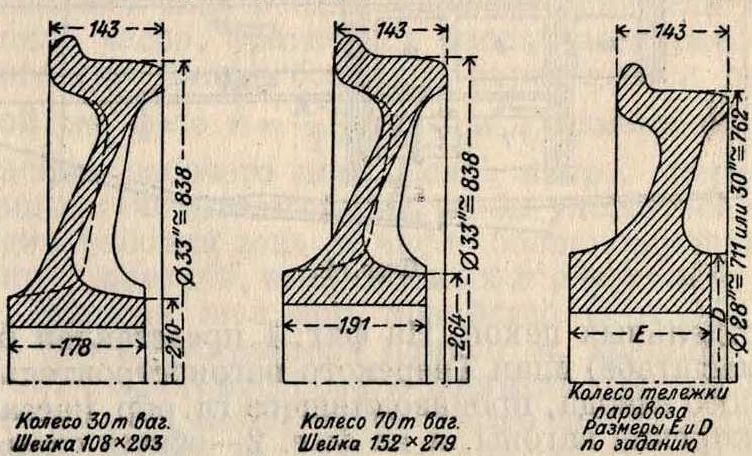

2. Стальные В. к. (Девиса)—из марганцевой стали с очень твердым ободом. В чугунных отливках твердость рабочего слоя колеса получается путем закалки. В колесах | Девиса твердость рабочего слоя достигается ί введением в этот слой марганца. Сталь от- | ливается в изложницу, вращающуюся со скоростью 30 об/м., причем первые порции металла отбрасываются к периферии и удерживаются там благодаря центробежной силе. После того как эти первые порции металла попадут в изложницу, в струю отливаемой стали вводится под давлением порошкообразный ферромарганец в количестве 2V,—3 килограмма на каждое колесо, который увлекается к ободу отливаемого колеса и образует по кругу катания богатый марганцем слой. Дальнейшее наполнение ; изложницы расплавленным металлом происходит при вращении изложницы со скоростью 85 об/м. Обогащенный марганцем слой удерживается у обода колеса. Диффузия отчасти выравнивает разницу в составе и делает переход от твердой стали к мягкой постепенным. Химический состав тела колеса Девиса: С 0,20%, Si 0,30—0,35%, Μη 0,65%, Р и S 0,05—0,07%. Состав сплава в ободе изменяется следующим образом:

Углерод: по мере удаления от поверхности круга катания % С

постепенно падает..с 0,35 до 0,28

Марганец: а) на глубине 6 миллиметров от поверхности круга катания %

Мп падает..»2,0 »1,8

б) на глубине 12 миллиметров от поверхности круга катания %

Мп падает..»1,8 » 1,65

в) на глубине 20 миллиметров от поверхности круга катания %

Мп падает..»1,5 »1,5

Твердость по Бринелю в расстоянии

6 миллиметров от края.. 395

Твердость на круге катания по Шору 56—00

После отливки колеса оставляют в формах около 45 минут и затем переносят в отжигательные печи. Отжиг производится при 900° в продолжение 2’/2 часов. После отжига в целях наблюдения за качеством металла с обода колеса снимают стружку в 6 миллиметров. После этого колесо идет в машинную обработку для получения профиля и сверления втулки. Затем на шлифовальных камнях производят окончательное выравнивание поверхности катания. Следующей операцией является закалка. Колеса нагревают до 850° в продолжение 1/2—3/« часа “ затем переносят краном к закалочным ваннам, в которых производится закалка обода. По окружности ванн расположены три ряда трубок, из которых на обод колеса льется вода. Закалка длится около 3 минут, пока диск колеса не станет темно-вишнево-крас-ным, после чего доступ воды прекращается.

Фигура 9.

Следует полагать, что благодаря высокой цене эти колеса не войдут в употребление для товарных вагонов, но для пассажирок, вагонов и тендеров получат, вероятно, значительное распространение. Типы стальных

Фигура ю.

B. к. показаны на фигуре 9 и 10. Вагонные колеса со стальными бандажами см. Бандажи.

Лит.: Техпич. отдел миссии РСФСР в

C. Ш. Америки, Литые колеса для подв. состава ж. д., М., 1923; «Америк, техника», май, 1926; Lyndon G, W., The Chilled Iron Car Wheel (Paper presented before the Canadian Railway Club of Montreal), 1917; Technolog. Papers of the Bureau of Standards, 209, 235; Ropsy P., La roue de wagon en Am6-rique, Bruxelles, 1925; American Railway Association, Mechanical Division, Circulars D. V., 281, 402; L у n d ο n G. W. and Vial F. K., The Chilled Iron Car Wheel, Chicago, 1924; «University of Illinois Bulletin“, 1922, 12, 36; «Die Giesserei», Miinchen, 1924, 51. Л. Мартене.