> Техника, страница 27 > Вагранка

> Техника, страница 27 > Вагранка

Вагранка

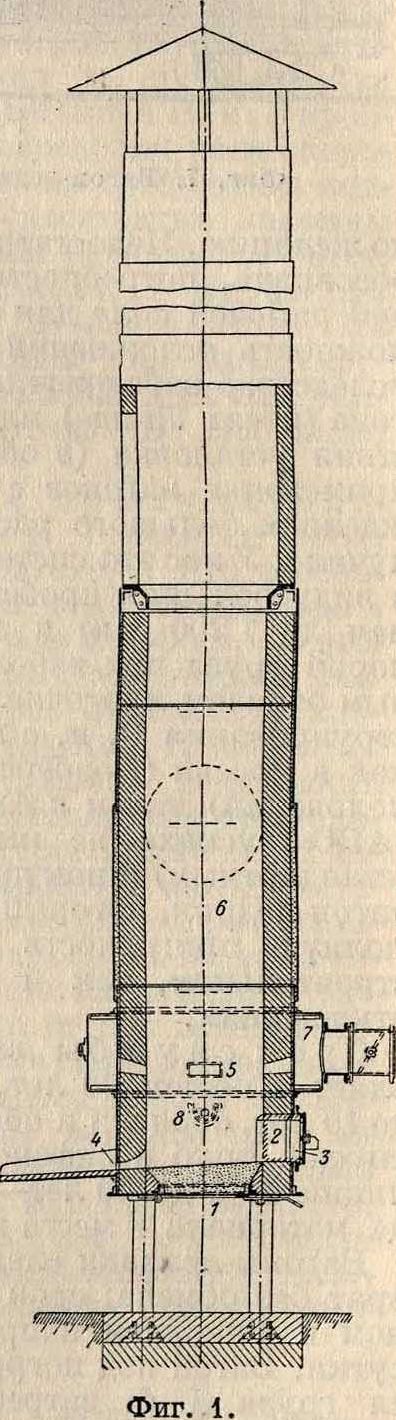

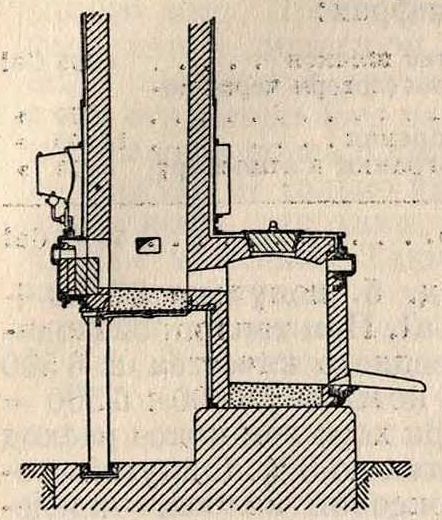

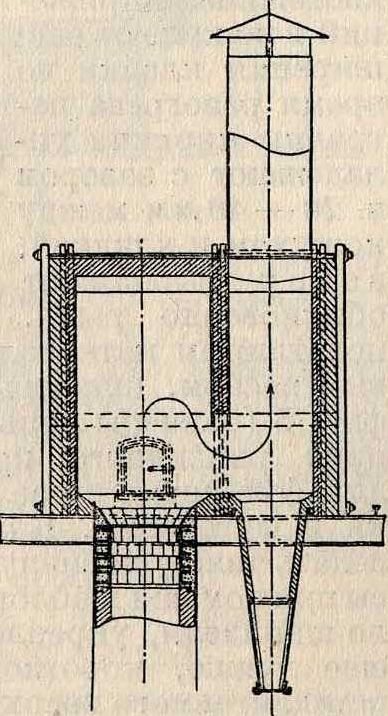

Вагранка, шахтная печь для процессов обжига (железной руды, доломита), разложения (известняка), плавления (чугуна для фасонного литья, чугуна для дальнейшей переработки в малом бессемере или электропечи, редко—меди для крупных отливок). В. для плавления чугуна (литейная В.) появилась в конце 18 в., когда по мере развития машиностроения увеличилось потребление машинного литья, и в настоящее время при производстве чугунных отливок В.—общепринятая печь для плавления. Вагранка для переплавки чугуна строится в виде шахты (фигура 1), с кладкой из огнеупорного (шамотного) кирпича; в верхнюю часть — колошник — производится завалка ме-таллич. шихты, горючего и флюса (для образования шлака); нижняя часть шахты переходит в горн,в котором собирается расплавленный чугун. Вся кладка заключается в кожух из котельного железа. Кладка и кожух стоят на лещадной плите 1,покоящейся на чугунных колонках. Колошник вагранки открытый; выше уровня колошника кожух продолжается и переходит в трубу (для отвода продуктов горения); в кожухе выше колошника делается колошниковое окно, через которое заваливается шихта. Средняя часть лещадной плиты откидная; у больших В. — эта плита с двумя створками. Лещадь — набивная. Выше уровня лещади оставляется рабочее окно 2 для доступа внутрь шахты (во время плавки оно заложено крышкой или дверцей 5), а на уровне лещади·— очко 4 для выпуска металла. Часто для скопа чугуна (вместо горна) устраивают отдельный от вагранки металлоприемник (фигура 2) — передовой горн, который особенно полезен при отливке больших чугунных предметов, так как дает возможность получить более ровный по составу чугун в большом количестве. Воздух подается на некоторой высоте над лещадью вентилятором по воздухопроводу в кольцевую трубу 7 (фигура 1), из которой через ряд отверстий 5 (фурм) поступает в шахту 6. Под фурмами

делают отверстие 8 для выпуска шлаков. Нормально топливом для В. служит, литейный кокс., иногда работают на антраците или добавляют ан-1 трацит к коксу, а в В. специальной конструкции работают на пылевидном горючем (моло-1 тын камеи, уголь) или на нефти.

П е р е л л а в к. а чугуна в В. и сущность процесс а. Вагранка новая или отремонтированная должен быть хорошо просушена.

Фигура 2. Для растопки на лещадь закладывают дрова, загружают на них первую холостую (то есть без чугуна) колошу кокса и разводят огонь. Удобно для растопки применять вместо дров нефтяные форсунки. Когда кокс загорится и прогреется равномерно докрасна (2—3 ч.), пускают дутье. После прогрева кокса на дутье добела приступают к загрузке рабочих колош металла, флюса и кокса. Флюс, в виде известкового камня, служит для ошлаковывания золы кокса и песка, всегда попадающего в шихту (на штыках чугуна, литниках), и для предохранения чугуна от перехода в него серы из кокса. Высота холостой колоши должна быть на 500—600—750 миллиметров выше верхней кромки фурм (меньшая высота допустима при лучшем, плотном коксе). За счет кислорода воздуха, поступающего в В. через фурмы, происходит горение в верхней части холостой колоши, и на некоторой высоте над фурма-ми^устанавливается область наиболее высокой ί°, где и происходит плавление металла. Непосредственно у фурм углерод горючего сгорает, причем выделяется ок. 8 130 Cal на 1 кз его. При дальнейшем движении газов через вышележащие раскаленные слои. горючего происходит в присутствии углерода кокса восстановление углекислоты в окись .углерода. В конечном счете, если соотноше-

СО

ние — в ваграночных газах велико, плавка идет не экономично. Чтобы иметь в газах возможно меньшее количество СО, количество подаваемого в В. дутья должно вполне соответствовать качеству и количеству горючего и диаметру горна. Подача свежих колош кокса в процессе плавки должна возмещать убыль кокса, сгоревшего в поясе плавления, и поддерживать последний на должной высоте. Для лучшего нагрева расплавленного металла, для уменьшения угара и перехода серы из кокса в шлак плавление металлической шихты должно начинаться на верхней границе пояса плавления, ширина (высота) которого в хорошо действующих коксовых В. нормально 150—200мм. Расплавленный чугун каплями стекает мимо фурм и собирается в горну вагранки (или в передовом горну), откуда, когда нужно, по жолобу выпускается в ковш. Протекая мимо фурм и встречаясь с газами, содержащими свободный кислород, чугун несколько окисляется, — происходит угар Si, Μη, Fe и С. Однако ниже фурм ;при соприкосновении с раскаленным горючим чугун вновь насыщается углеродом, и в нормально действующей В. с угаром углерода не приходится считаться."Угар Si выражается в 10^15%, угар Мп—в 15—20%. Угар железа по сравнениютс общим его содержанием в чугуне незначителен и при подсчетах шихты в расчет не принимается. Содержание серы в; ваграночном чугуне увеличивается на 30—5.0% (против содержания в шихте) вследствие перехода этого элемента из кокса; количество фосфора практически можно считать не изменяющимся.

Простейшая схема устройства ваграночной печи, описанная выше, в действительности усложнилась изменениями, которыми конструкторы и строители пытались достичь лучших результатов и, в первую очередь, экономии горючего. Чтобы дожечь имеющуюся в ваграночных газах окись углерода в С02 путем подачи в шахту добавочного воздуха, созданы конструкции В. с 2-3 рядами фурм (В. системы Айрленда— с двумя рядами фурм и нек-рые другие), с фурмами, расположенными по винтовой линии (В. сист. Грейнера и Эрпфа), и т. д. Для концентрации наивысшей ί° и достижения равномерности распределения дутья в области фурм суживают сечения В. в данном месте и устраивают среднюю фурму (В. системы Веста) или заменяют несколько фурм одной щелью для прохода воздуха (В. системы Макензи). Требования закона о недопущении в населенных местах выбрасывания искр и дыма, происходящих при работе В. с дутьем, вызвали к жизни В. системы Гербертца и др. Идея утилизации тепла в продуктах горения вызвала разработку ряда конструкций для осуществления в В. подогрева воздуха. В немецких литейных появилась В. сист. Шюрмана с утилизацией тепла отходящих газов способом, подобным принятому для нагрева дутья в доменных печах. В. снабжена двумя камерами, наполненными специальной насадкой из огнеупорных трубок. Через каждую из камер попеременно проходит то воздух от вентилятора, то продукты горения из шахты вагранки, богатые содержанием СО. При входе в камеру в нижней ее части содержащаяся в газах СО сгорает за счет поступающего воздуха, Поднимаясь вверх по камере, окончательные продукты горения передают содержащуюся в них теплоту огнеупорной насадке. Воздух подается в В. вентилятором через разогретую камеру и может быть нагрет до 800°. Перемена направления воздуха и продуктов горения производится че рез каждые 5—10 мин. перекидкой клапанов. Часть продуктов горения, образующихся в поясе горения, проходит также через шахту В. для подогрева ее. От В. системы Шюрмана ожидается до 25% экономии на расходе кокса и меньшее насыщение металла серой (целесообразность конструкции этой Вагранки и вопрос об экономичности ее еще не установлены).

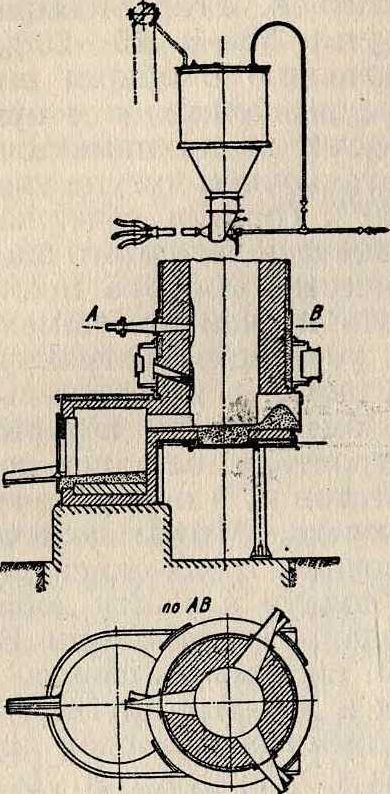

Для применения в В. пылевидного угля в качестве топлива фирма Бабкок и Виль-кокс выпустила комплектное устройство

9

Т. Э. m. III.

механизмов для размалывания угля и подачи пыли в шахту В., которое приспособлено к любой В. (фигура 3). Угольная пыль из бункера, помещенного на некоторой высоте рядом с В., через особый питательный прибор сжатым воздухом (до 2 atm) подается равномерно в сопла, поставленные в количестве от 2 до 4 (в зависимости от величины вагранки) на высоте пояса плавления. Были произведены попытки частичн. применения нефти в кокс, вагранках, причем нефть поступала в наиболее горячую часть шахты по трубке из бака, расположенного на некоторой высоте. Заменяят. о. часть кокса нефтью (в случае более дешевых цен на нефть), можно получить некоторую экономию.

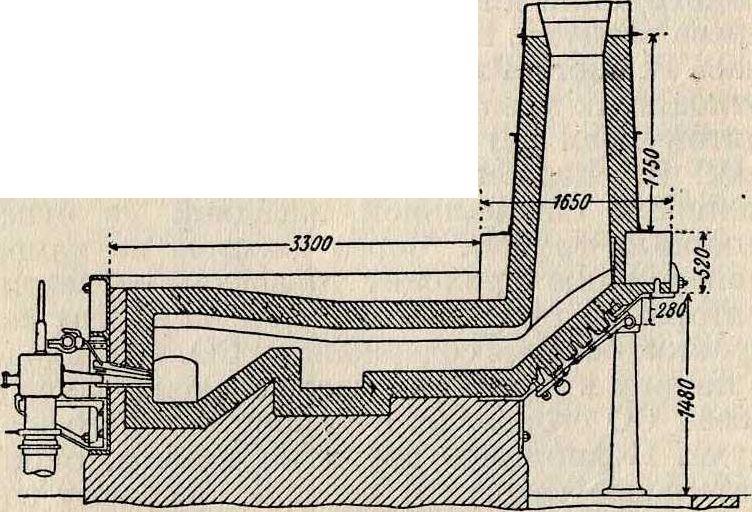

Нефтяные В. (типа инж. Петра-шевского и Савина) представляют в сущности отражательную печь (фигура 4; размеры в миллиметров), отапливаемую нефтью, с боковой шахтой, в которую загружается чугун. Дымоход обыкновенно прямоугольного сечения. Шахта заполняется чугуном с добавкой дров или кокса (последнего 2—3% от веса чугуна) в целях предохранения металла от окисления кислородом, содержащимся в продуктах горения, а также для разрыхления шихты. При плавке чугуна в нефтяных вагранках получается значительный угар Si и Мп, однако не происходит насыщения металла серой.

Фигура з.

Фигура 4.

Количество топлива на плавку (коксовая колоша) должно быть достаточным для расплавления и перегрева чугуна, образования жидких шлаков и для возмещения различного рода потёрь тепла, происходящих вовремя плавки,наприм. от неполного сгорания С в СО, уноса тепла продуктами горения через колошник, лучеиспускания и т. д. Для расплавления 100 килограмм чугуна и нагрева его до 1 350° необходимо:

[0,18 · 1 200 + 0,25 (1 350-1 200) +

+ 231-100^ 27650 Cal, где 0,18—теплоемкость чугуна до темп-ры 1 200°, 0,25—теплоемкость жидк. чугуна,

23—скрытая теплота плавления чугуна в Cal. Вышеуказанные статьи расхода тепла на 100 кз чугуна выражаются приблизительно в следующих цифрах:

Плавление и образование шлаков. 4 985 Cal

Тепло продуктов горения (потеря через колошник) 8 000 »

Потеря от неполноты горения. 14 000 »

Потеря через стенки вагранки в атмосферу 3 000 *

Всего

29 985 Cal

Т. о. из топлива должен быть получено 27 650 + + 29 985 58 000 Cal. При теплопроизводи-

тельности кокса среднего качества в 6 500 Cal, расход его должен быть не менее 58 000 : 6 500== 8,93 килограмма (~ 9%); при хорошем коксе расход на плавку понижается до 8%. С другой стороны, величина коксовой колоши определяется высотой (шириной) пояса плавления, т. к. наивыгоднейш. в отношении хода процесса высота его должна быть в пределах от 150 до 200 жж; принимая, что 1 килограмм кокса занимает объём 0,0016—0,0025 м3, имеем соотношение между весом К коксовой колоши и поперечным сечением вагранки:

0,200 _ ltd* ^

0,002 — _4“·1υυ>

то есть что на 1 м3 сечения В. вес коксовой колоши К100 кз. Количество воздуха при плавке на коксе, на основании расчета и изучения работы нормально действующей В., должен быть в пределах 100—120 м3 в 1 метров на 1 м2 сечения В. Количество воздуха, подаваемого вентилятором, на 20—25% больше вследствие потерь в воздухопроводе. Давление дутья рассчитывается в соответствии с диаметром В.: чем последний больше, тем выше должен быть давление, для того чтобы дутье равномернее распространялось и проникало по всему сечению шахты. Для определения давления дутья может служить формула psi 64У W, где р—давление дутья в миллиметров вод. ст., a W—количество воздуха в ж3 в мин.; принимая подачу воздуха в количестве 100 ж3 в минуту на 1 ж2, получим

pes64j/" 100-=f.

Для измерения упругости дутья (статич. давления) к воздухораспределительной коробке присоединяют воздухомер (манометр). В простейшем виде воздухомер состоит из изогнутой в виде колена стеклянной трубки, прикрепленной к доске, на которой нанесена шкала с делениями на миллиметров и см. Для измерения количества воздуха надлежит определить динамическ. давление, представляющее разность между полным давлением и статич. давлением в воздухопроводе. Динамич. давление измеряется трубками Пито, трубками Вентури, трубчатыми и диафрагмовы-ми тягомерами. Вес колош (загрузок) чугуна должен быть взят в соответствии с правильно рассчитанной колошей горючего; практически при плавке на коксе вес чугунной колоши обычно равен от Vio до Vie часовой производительности В. Как правило, тяжелые коксовые и чугунные колоши вредно влияют на ход плавки благодаря образованию высоких слоев шихты. При плавке на антраците вес чугунных колош принимается равным Vi—Vs часовой производительности В.

Производительность В. Под производительностью В. подразумевают количество чугуна, выплавляемого в течение одного часа. Производительность В., определяемая ее диаметром, зависит от упругости и количества дутья, качества горючего и его относительного расхода. При нормальной колоше кокса с уменьшением вдуваемого воздуха не только уменьшается производительность вагранки, но и понижается ί° чугуна и шлака. Также, при нормальном количестве дутья, с увеличением коксовой колоши уменьшается производительность В., но £° чугуна и шлака повышается.

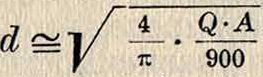

Расчет, конструкция иданные для построения В. На основании многолетнего опыта и попыток выработать наиболее правильный для хода процесса профиль шахты В. надо считать, что цилиндрич. форма при одинаковом диаметре шахты по всей ее высоте является наилучшей. Диаметр В. определяется из размера нормальных колош топлива на плавку, или, точнее говоря, из условия правильной толщины колоши. Если Q — часовая производительность В., п — число колош чугуна в 1 ч., А—количество кокса, требуемого на проплавку 1 килограмм чугуна, и а—уд. вес кокса, то получим, с одной стороны, объём коксовой колоши равным с другой стороны, тот же объём, очевидно, будет равен ^~-т,

где d—внутренний диам. шахты и т — нормальная толщина коксовой колоши; т. о.

d

VT-

Q-A

т-п-а

Произведение т-п-а на площадь сечения В.

7zd2

— есть, очевидно, вес кокса, расходуемого в 1 ч. Согласно предыдущему этот вес равен 8—10% от веса проплавленного чугуна. Принимая на основании работы существующих В., что в 1 час на 1 мг сечения вагранки расплавляется в среднем ок. 10 000 килограмм чугуна, получим: т-п-а-1 равным от 10000-0,09 до 10000-0,1= от 900 до 1000, следовательно,

Сечение глаза всех фурм должен быть взято в соответствии с физич. и пирометрическими свойствами горючего, на котором предположена работа. На основании практики работы нормально действующ, коксовых В. площадь фурм для них делают равной Vs—Vio площади поперечного сечения В. В существующих В. встречаются фурмы круглого, овального и, чаще всего, прямоугольного сечения. Для равномерного распределения вдуваемого воздуха по всему сечению В. рекомендуется ставить фурмы, расширяющиеся внутрь В. в горизонтальном направлении (по окружности), оставляя между фурмами толщину (простенок) футеровки в 120—150 лш. Практически количество фурм при одном ряде их колеблется от 2 до 8 в зависимости от диаметра В. Высота фурм над лещадью должен быть возможно меньше для лучшего прогрева горна (лещади) и в целях экономии горючего на холостой колоше. При слишком высоко расположенных фурмах выпускаемый чугун получается недостаточно горячий, т. к. во время самой плавки горение топлива в горне не происходит, и нужная t° горна может поддерживаться только за счет теплоты расплавленного чугуна и через теплопередачу от горячей зоны, образующейся выше фурм. В вагранке без передового горна высота над лещадью до фурм определяется максимальным количеством чугуна, которое желательно получить в одном выпуске из В., и слоем шлаков, всегда плавающ. на поверхности чугуна, но не выше, чем на 3/t диаметра В. В В. с передовым горном фурмы располагают на высоте от лещади в 150—400 лш, причем, если желательно сохранить пояс науглероживания чугуна, высоту фурм делают близкой к высшему из указанных пределов. В вагранке с двумя рядами фурм верхний ряд обычно устраивают на высоте 400—450 миллиметров над нижним. Заметим, что второй ряд фурм ускоряет несколько плавку чугуна, но экономии в топливе не дает и увеличивает расход на ремонт футеровки шахты. Высота шахты над фурмами коксовых В. может быть рассчитана в м по формуле:

Я8=2,25+2,60 Я2,

где Я—диаметр В. в м. Буцек дает для полной высоты (Я) В. от подовой плиты до края загрузочного окна формулу:

Я=0,006 й+0,32 м,

где d берется в миллиметров. Вообще высота шахты должна соответствовать физич. свойствам и размерам кусков горючего. При определении высоты шахты соответственно ее диаметру должен быть принята во внимание необходимость иметь правильный сход колош и предотвратить возможное зависание шахты (зависание легко случается в вагранках малого диаметра, но чрезмерно высоких). Высота шахты должна быть достаточной, чтобы теплота отходящих продуктов горения в наибольшей степени утилизировалась на подогрев опускающейся вниз шихты; £° отходящих газов должна быть 150—200°.

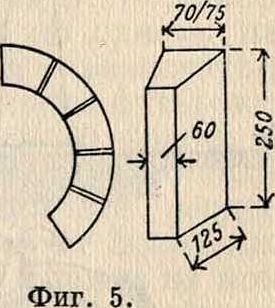

Шахта В. Кожух вагранки склепывают из листового железа толщ, в 6—12 лш; для больших В. железо берут более толстое. Кладку В. делают из огнеупорного материала, чаще всего из шамотного кирпича. Во избежание напряжений в кожухе от расширения кладки во время разогрева ва-гранки кирпичи ук- C1 ладывают с зазором 5р. в 20 — 40 миллиметров между кожухом и кладкой, зазор выполняют обыкновенно рыхл, податливым материалом, например кварцевым песком, шлаковым мусором и др. На фигуре 5 (размеры даны в лш) показаны кирпичи различного профиля, применяемые для футеровки и различных способов кладки и футеровки. Кладку вагранки можно делать также набивную из огнеупорной массы при помощи шаблона, вращающегося около шпинделя, укрепленного на оси В., или, еще лучше, короткого барабана-шаблона, передвигаемого вверх по шахте по мере выполнения набойки. Верхнюю часть вагранки

*9

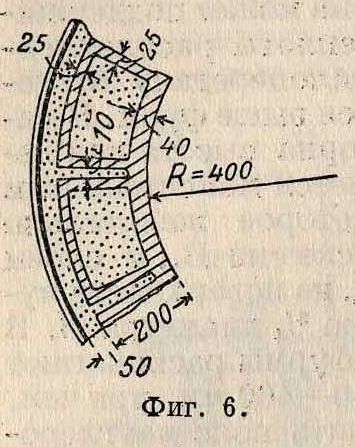

юколо загрузочного окна рекомендуется выкладывать литыми чугунными кирпичами (фигура 6) в целях предохранения верхнейчасти шахты от разрушений при завалке шихты. Вагранки диаметром 500 миллиметров и меньше для удобства ремонта делают составными из отдельных колец, а частой эти последние разнимаются по образующей, как показано на фигуре 7. В помещенной ниже таблице указаны толщины футеровки, рекомендуемые при различных диаметрах вагранки.

Толщина футеровки при различных диаметрах в а г р а н к и.

| Внутр. 0 В. в миллиметров | 500 | 700 | 800 | 1 000 | 1 500 | 2 000 | 8 000 |

| Толщина футер, в миллиметров | 150 | 150 | 20.0 | 200 | 250 | 275 | 320 |

Труба (из листового 5—8-мм железа), продолжающая шахту и колошник, должен быть достаточно высока во избежание выбрасывания искр. Изнутри трубу футеруют кирпичами на толщину 120—150 миллиметров. Целесообразно вагранки снабжать искроуло-вительными камерами или специальными приспособлениями, служащими для предупреждения вылетания искр; эти устройства основываются чаще всего (фигура 8) на замедлении скорости движения газов (принужденным крутым поворотом их) или на гашении искр и пламени водой. Сечение иекроуловительной

камеры делают в 3,5—5 d, а высоту ее в 2,25—2,5 d, где d—диам. шахты В. Размеры колошникового отверстия для загрузки шихты обычно колеблются от 600×800 миллиметров до 950 х 1 200 миллиметров; эти размеры должен быть взяты в зависимости от способа загрузки вагранки.

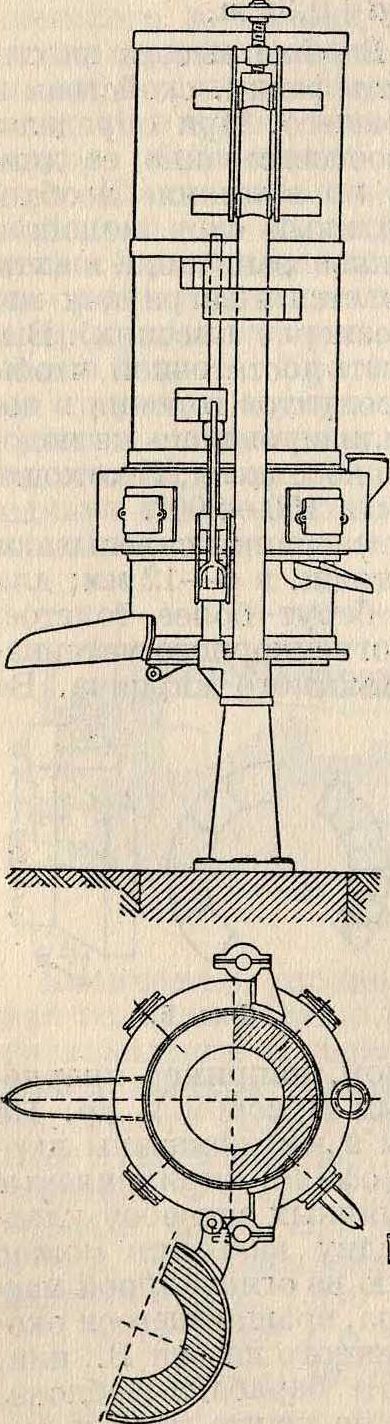

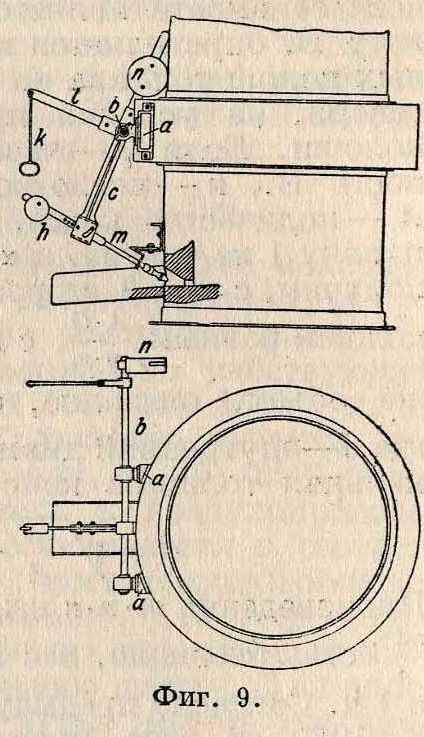

Отверстие в кладке для выпуска чугуна оставляют равным 60—100 миллиметров. Самое очко, через которое вытекает расплавленный чугун, делают диам. в 20—30 миллиметров в зависимости от производительности В. Во время растопки и в начале задувки отверстие для выпуска чугуна оставляют открытым; во время плавки его заделывают глиняной пробкой. Можно рекомендовать применение механич. приспособлений для закупоривания выпускного очка при частых выпусках чугуна (механизированная работа заделки); при этом предотвращается возможность забрызгивания чугуна и ожогов людей. На фигуре 9 показано оправдавш. себя на практике приспособление, пригодное для всякой вагранки. Оно приводится в действие помощью рукоятки к, насаженной на рычаг I, заклиненный на валу b; последний вращается в двух подшипниках а, прикрепленных к шахте В. На том же валу b прочно заклинен рычаг с имеющий надругом конце головку, несущую стержепьда, который собственно и служит для закупоривания очка; груз h служит для увеличения силы нажима. Для предупреждения падения механизма при открывании очка (благодаря собственному весу) на валу b насажен рычаг с противовесом п.

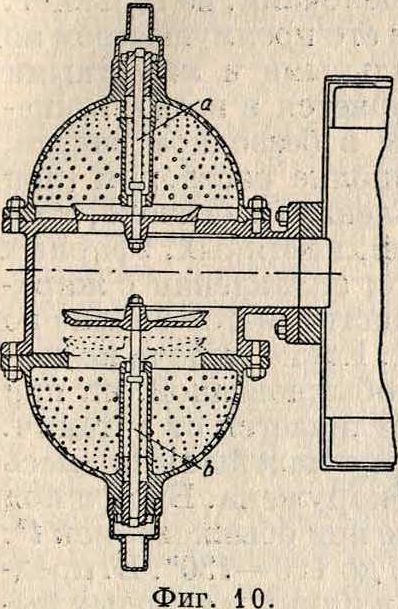

Высота выпускного отверстия над полом литейной (к-рой определяется также высота жолоба) берется в зависимости от высоты ковшей. По данным практики, при небольших ручных ковшах h=0,45—0,50 м, при ручных и небольших ухватных ковшах h =0,65— 0,75 метров При крановых ковшах в зависимости от их размеров h= 0,9—1,6 метров В том случае, когда крупными крановыми ковшами пользуются лишьизредка,рекомендуется под жо-лобами уетраивать приямок. Отводнойжо-лоб (чаще железный) приклепывается к кожуху, реже подвешивается. Уклон жолоба должен соответствовать уклону лещади В. и быть равномерным. Длинные жолоба рекомендуется подпирать снизу. Перед каждой плавкой жолоб необходимо заново обмазать глиной. Во избежание ов, которые иногда происходят в воздухопроводе вследствие того, что во время остановки вентилятора окись углерода проходит через фурмы и воздухопровод вплоть до вентилятора, при В. рекомендуется устраивать предохранительные клапаны, так как, иначе, получившаяся сильно чатая смесь из окиси углерода и воздуха при возобновлении дутья быстро,

Фигура 7.

Фигура 8.

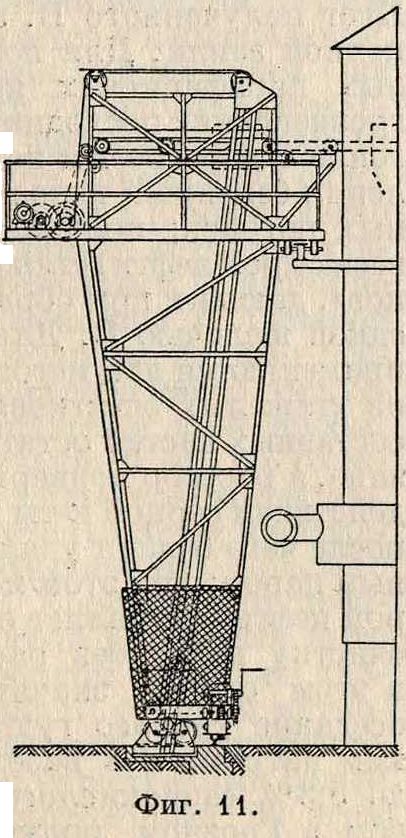

со ом, воспламеняется и причиняет большие разрушения. На фигуре 10 представлен т. н. двойной предохранит, клапан, состоящий из коробки, прикрепленной вместе с сеточной прокладкой к воздушной кольцевой коробке. Пружина нижнего клапана b выбирается с таким расчетом, чтобы клапан опускался книзу при давлении ок. 200 миллиметров вод. столба в воздухопроводе. При остановке дутья, очевидно, клапан должен приподняться, и воздух извне будет проникать в шахту вагранки, благодаря чему вытекание окиси углерода не будет иметь места и, следовательно,устранится опасность а. Практически при отсутствии предохра-нительныхклапанов, немедленно по остановке дутья, открывают фурменные гляделки. Пружина верхнего клапана а рассчитана на наибольшее давление, на к-рое предположена работа В., и открывается в момент повышения давления в воздухопроводе, что случается при зашлаковании фурм. Шихтовые материалы подаются на колошниковую площадку подъемниками различной конструкции и загружаются в В. через колошниковое окно. Колошниковая площадка-помост расположена на уровне загрузочного окна вокруг В.; на ней размещают все составные частиших-ты. Самая загрузка шихты в вагранку может производиться как вручную, так и каким-либо механич. способом. В немецких литейных весьма распространены автоматик. наклонные подъемники, при которых завалка шихты в шахту В. происходит автоматически через боковые воронки, прикрепленные к кожуху на уровне загрузочного окна, и применение физич. мускульной силы рабочего сводится к минимуму. Однако, несмотря на значительное распространение этого способа загрузки, его нельзя признать вполне рациональным, ибо при боковой завалке в шахту материалов происходит неравномерный (косой) сход колош, и плавка может расстроиться со всеми вытекающими из этого последствиями. Гораздо удобнее загрузочное устройство, допускающее подачу шихты по оси В. (фигура 11).

Данные о самых разнообразных устройствах для вагранки имеются в большом количестве в современной литературе по вопросам литейного- дела.

Лит.: Кнаббе В. С., Чугунолитейное дело, т. 1, СПБ, 1900; егоше. Литейное дело, СПБ, 1900; Чернов Д. К., Литейное Дело, СПБ, 1901 (литогр.); Евангулов М. Г., Технология металлов. Литейное дело, М,—Л., 1925; Керк Э., Вагранка: СПБ, 1906; Гавриленко А. П., Литейное дело, 3 изд., Москва, 1925; Н ii 11 е, Справочная книга для металлургов, пер. с 3 немец, изд., М.—Л., 1927; Ы u 11 e—производственный, Справ, по технике производства и т. д., т. 3, пер. с нем., 11., 1926; Л е д е-б у р А., Чугуно- и сталелитейное дело, пер. енем., СПБ, 1902; Geiger С., Handhuch der Eisen- und Stahlgiesserei, В. 2, 2 Aufl., В., 1927; О s a n и В., Lehrbuch d. Eisen- u. Stahlgiesserei, 5 Auli., Lpz., 1922; Irresberger C., Kupolofenbetrieb, 2 Auil., B., 1922; Stadtinuller H., Die Scbmeizofen d. Eisen-, Stahl- u. Metallgiesserei, 2 Aufl., Karlsruhe. 1922; Mehrtens J., Deutsches Giesserei-Taschen-buch, Munchen, 1924; Deutsche Giesserei-Taschenbuch, verl. Oldenbourg, Munchen—B., 1927. H. Соколов.

Техника безопасности. Основной причиной опасности является СО — угарный газ, развивающийся в процессе работы вагранки. Во избежание проникновения СО в помещение литейной кожух В. должен иметь плотные швы, состояние которых должно проверяться не реже двух раз в год. Наибольшей опасности подвергается рабочий персонал, работающий на колошниковой площадке. В этом месте необходимо иметь вентиляционное устройство, обеспечивающее быстрое удаление выделяющихся из загрузочного отверстия газов. Наиболее радикальной мерой улучшения условий труда является механизация загрузки В. При перерывах дутья СО может образовать чатую смесь с воздухом, в виду чего на концах воздухопроводов надлежит ставить запори, задвижки) между В. и воздуходувками должен быть устроена сигнализация. Однако наиболее надежным устройством для предупреждения ов являются специальные клапаны. Выпуск из вагранки чугуна сопровождается каждый раз обильным выделением газов и искр. Для устранения опасности необходимо устроить над местом выпуска вытяжной колпак, а спускной жолоб на возможно большей длине должен быть закрытым. Пробивание очка является операцией, требующей большой ловкости и сопряженной с опасностью, в виду чего весьма желательна механизация этой работы. Важным условием безопасности явлется правильный поток рабочих при разборе металла из В.: порожние ковши должны подаваться по одному направлению, а наполненные — разноситься по другому. При неисправности футеровки может раскаливаться железный кожух В. Чтобы не прерывать плавки, нередко поливают кожух водой. Операция эта неоднократно приводила к ам от попадания расплавленного чугуна или шлаков на мокрую землю с тяжелыми последствиями для работающих, в виду чего она безусловно не должна допускаться. Очень вредную и опасную операцию представляет выпуск шлаков из В. по окончании плавки (ушибы и ожоги при открывании дна, выделение газов и пара при поливании шлаков водой). Необходимо устройство соответствующих приспособлений, облегчающих эту работу (крючья, зубила, козлы); еще лучше устраивать под В. погреба-приемники для шлаков. При производстве ремонта футеровки В. на рабочего может упасть сверху какой-нибудь предмет.

Во избежание этого необходимо ставить ограждение в виде, например,складной сетки на шарнирах, устанавливаемой на уровне загрузочного отверстия, или конич. железного зонта, подвешиваемого над рабочим. Меры безопасности при работе на В. предусмотрены правилами НКТ СССР для чугунолитейного производства, утвержденными 13./V 1926 г.

Лит.: Евангулов М. Г., Литейное дело, М., 1928; Каган Э. М., Труд в литейных, Харьков,

4 925; Холмогоров И. М., Литейное дело, «Охрана жизни и здоровья рабочих в промышленности», ч. II, вып. 1, СПБ, 1914; Alexander М. W., Safety in the Foundry, Chicago, 1915. П. Синев.

В АД, марганцевый минерал, точнее — смесь минералов, представляющая продукт распада окисленных марганцевых и др. минералов. Физич. и химич. свойства вада изменчивы. Вад аморфен, имеет вид иногда землистый, а иногда сплошной—примазками, в натечных формах с криво-скорлу-поватой отдельностью. Излом иногда раковистый или ровный, иногда тонкоземлистый. Мягок, марает руки, тв. 0,5—3 (иногда доходит до 6). Уд. вес 2,3—3,7 (даже до 4,26). Блеск полуметаллический, слабый, иногда даже до матовости; в черте блестит; непрозрачен; цвет печеночно-бурый, черновато-бурый—до буровато-черного. По химическому составу представляет смесь разных окислов марганца, особенно перекиси и закиси с содержанием воды от 10 до 15%. В закиси марганца Мп может замещаться Ва, Са, К. К В. причисляют также черные дендритына стенках трещин плотн. известняков, марганцевую пену (содержащую от 38 до 82 % Мп02, 5,21% Н20, от 0 до 52% Fe203) и гроруалит (с 17% Мп203). Медно-марганцевую руду— лампадит, содержащий 4—18% окиси меди, и кобальто-медно-марганцевую руду — ас-болан (продукт разрушения кобальтовых руд), содержащий СоО, СиО, Мп02 и другие марганцевые минералы, тоже относят иногда к ваду, поскольку ими загрязняются продукты разрушения пиролюзита, полианита, псиломелана и других окисленных марганцевых минералов. Неопределенность состава делает В. рудою низкого качества, а в некоторых случаях совершенно недопустимым материалом, когда технологический процесс не терпит присутствия даже следов меди или кобальта (например в стекольном и элементном производстве; такие сорта В. известны под названием «химическая руда»). В. можно применять также в металлургии. В. встречается в месторождениях: Чиатур-ском, Хощеватском, на Липовой Горе Нижне-Тагильского района, на Воронцовском, Гаревском и Песчанском рудниках Богословского района и на Бисерской Даче.

Лит.: С е р к А. 10., Марганец, «ООзор минеральных ресурсов СССР», Ленинград, 1927, 24 (тут те библиография). П. Флоренский.