> Техника, страница 27 > Вакуум-аппарат

> Техника, страница 27 > Вакуум-аппарат

Вакуум-аппарат

Вакуум-аппарат, закрытый сосуд, служащий для выпарки растворов и сохраняющий при помощи особых приспособлений давление ниже атмосферного. Обогревание вакуум-аппарата производится паром, горячей жидкостью, открытым огнем, а в последнее время—электричеством. Первый В.-а. был изобретен английским химиком Говардом в 1812 г. для выпарки сахарных растворов в сахарном производстве.

Принцип действия В.-а. основан на том, что с понижением давления t°KUn. жидкости понижается. Это дает возможность широко применять В.-а. в химической промышленности, где часто приходится выпаривать жидкости, к-рые.нри свойственной им t°KUn. разлагаются или теряют нек-рые из своих физич. свойств. К числу таких жидкостей принадлежат, например, многие органическ. растворы. Некоторые жидкости кипят при слишком высокой t°, и для выпарки их при паровом обогреве пришлось бы прибегать к повышенным давлениям греющего пара, что повлекло бы за собой необходимость более дорогих котлов и более солидных конструкций всех вспомогательных устройств. Для получения разрежения в аппарате пользуются конденсатором и воздушным насосом; в конденсаторе при помощи охлаждающей смеси сжижают пар, а насосом удаляют воздух, попадающий в аппарат вместе с жидкостью и через различ. неплотные соединения.

Материалом для постройки В.-а. в зависимости от его назначения могут служить железо, чугун, красная и желтая медь, свинец, стекло, фарфор и прочие В.-а. должен иметь форму, которая оказывала бы наибольшее сопротивление внешнему давлению атмосферного воздуха; обычно ему придают вид яйца, цилиндра, конуса. Одной из главных частей паровых В.-а. является обогревательная камера, которая делается в виде двойного дна, змеевика или пучка горизонтальных или вертикальных труб. В последние годы стали строить В.-а. с камерами системы Герцендорфа, состоящими из плоских пустотелых колец, вставленных одно в другое; высота колец имеет от 1 до 1,7 метров при расстоянии между кольцами в 80 миллиметров. Первый В.-а., построенный Говардом, имел обогревательную камеру в виде двойного дна, между стенками которого циркулировал пар. Эта конструкция, сохранившаяся и до сих пор, применяется гл. обр. в аппаратах небольшой емкости; неудобство ее в том, что она допускает местные перегревы выпариваемой жидкости и неравномерно нагревает ее в различных слоях. Для устранения этого дефекта такие аппараты стали снабжать мешалками, создающими побудительную циркуляцию. Паровые змеевики удобны тем, что равномерно нагревают жидкость и дают возможность регулировать температуру внутри аппарата; для этого змеевик разбивают на несколько отдельных частей с самостоятельным впуском пара и удалением конденсата. В змеевиках следует стремиться к тому, чтобы длина каждого из них не превышала 150—200 диаметров. К числу достоинств змеевиков следует отнести также и хорошую циркуляцию жидкости внутри аппарата. Камера из прямых тру бок создает хорошую циркуляцию жидкости и позволяет вести выпарку в тонком слое. Материалом для обогревательных элементов служат металлы с наибольшей теплопроводностью, если нет каких-либо особых условий, препятствующих этому,—например разъедающего действия выпариваемых жидкостей на металлы.

Расход тепла на выпаривание жидкости определяется по формуле

Q=Sc(t - t0) + W(l - ct), где Q — количество тепла в Cal, S — количество раствора, поступающего в В.-а., в килограммах, с — удельная теплоемкость раствора, W— количество выпариваемой жидкости в килограммах, λ—полная теплота пара испаряемой, жидкости t—темп-pa кипения и t0—температура поступающего в В.-а. раствора. Для получения истинного значения расхода тепла следует определить потерю тепла аппаратом в окружающую среду и прибавить ее к полученному значению Q. Необходимая поверхность нагрева (в м2) определяется по формуле:

H=-S~, где расход тепла в Cal, К"—

коэфф-т теплопередачи, &т — средняя разность темп-р. Коэффициент теплопередачиJT определяется в зависимости от конструкции обогревательной камеры, материала ее и условий работы. По Гаусбранду, он составляет для двойного дна 1 400—1 800 Cal в час, если жидкость находится в спокойном состоянии, и до 3 500 Cal в час — при перемешивании. Для змеевика из красной ме-

ди К=тт= Cal/час, где а —диаметр зме-V dl

евика в м, I—длина змеевика в м. Коэффициент теплопередачи для змеевиков из другого материала определяется по этой же формуле, по вводится опытный поправочный коэфф., к-рый составляет для железа 0,75,

. чугуна—0,60, свинцовых труб—0,50. Для трубчат. камеры, если пап обогревает трубы, К=750 ^U,U07 + i>,

где V — скорость движения жидкости в трубах. Если пар циркулирует внутри труб со скоростью «i, то

К — 750 У ь

J,U07+ii.

Все эти коэфф-ты относятся к меди; для железных труб они уменьшаются на 15—20%. Средняя разность t° определяется по ф-ле:

а _σ<ι

— с где &а — максим альная разность t°, &е — минимальная разность t°.

Расход пара определяется по формуле:

где Q — расход тепла в Cal, потребного на выпарку, λ—теплосодержание греющего пара, г— температура конденсата.

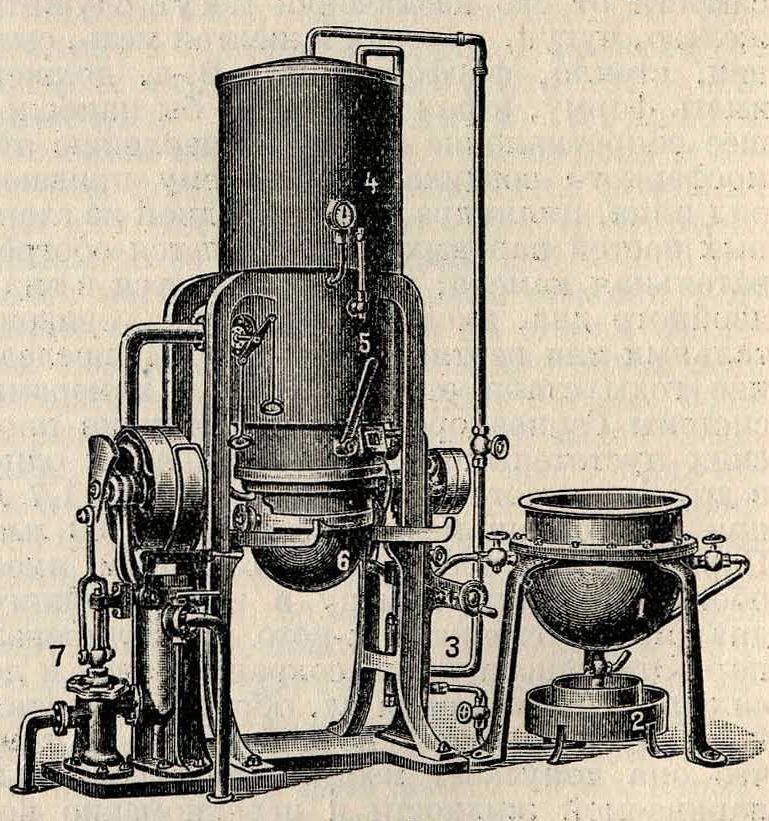

На фигуре 1 представлена установка вакуум-аппарата с обогревом открытым огнем. Такого рода конструкции употребляются на мелких фигура 1.

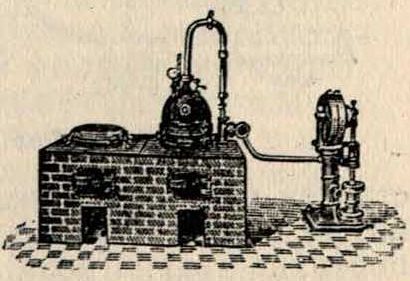

консервных, кондитерских о других ф-ках. · На фигуре 2 изображен литой В.-а., внутри эмалирован., употребляемый в химии, про-

- мышленноети для выпаривания •жидкостей, разъедающих металлы. Нагревание здесь

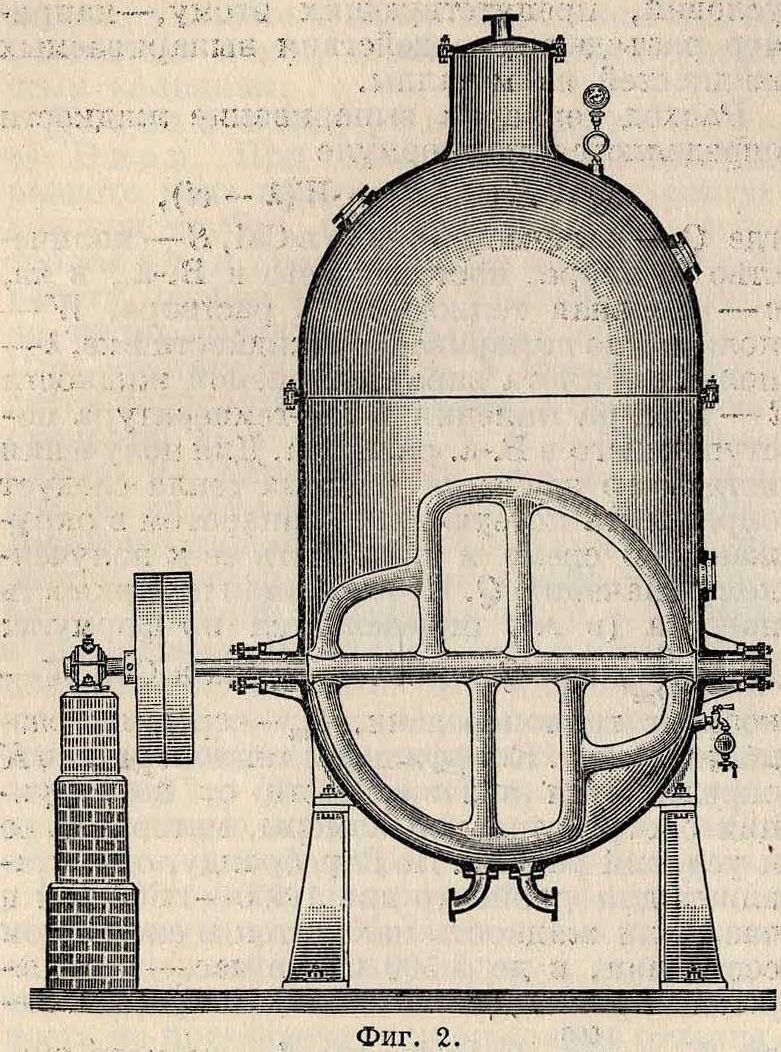

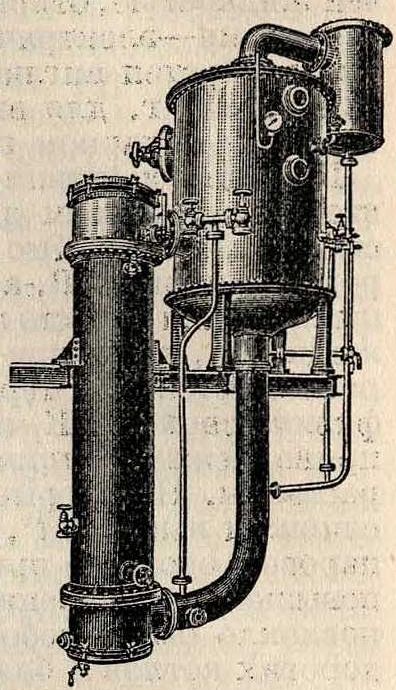

происходит через пустотелую мешалку, в которую пускают пар. На фигуре 3 изображен аппарат с вращающейся поверхностью на,грева. Пар пускается через пустотелый вал В и распределяется по отдельным секци-ям С. Выгрузка готового продукта происходит через ниж. отверстие О. На фигуре 4 перед

ставлен вакуум-аппарат завода Фолькмар Ге-ниг (Volkmar H8.nig) в Дрездене с выносной поверхностью нагрева. Удобство такой конструкции заключается в том, что она позво ляет вести выпарков тонком сАёе. Наконец фигура 5 изображает непрерывно действующий В.-а., употребляемый на кондитерских ф-ках для варки карамельной массы. Процесс варки здесь происходит след, образом: сироп, состоящий из •смеси сахара, патоки и воды, подогревается в варочном котле 1 до t° 100—105° и спускается в бачок 2, откуда сцропйым насосом 3 подается в верхнюю часть аппарата где проходит по змеевику, обогреваемому снаружи паром, и перегревается до 127—

130°. Из змеевика перегретый сироп выходит в среднюю часть 5, находящуюся под разрежением, вследствие чего здесь происходит быстрое испарение влаги, которая и фигура 4.

удаляется в виде смеси пара и воздуха благодаря действию мокровоздушного вакуум-насоса 7. Готовая карамельная масса спускается в нижний приемник б, откуда и удаляется.

Все вакуум-аппараты должны быть снабжены следующей арматурой: 1)вакууметром,

Фигура 5.

2) термометром, 3) воздушными кранами,

4) смотровыми стеклами.

Лит.: Зуев М. Д., Теплота в сахарном производстве, Харьков, 1913; Ф окин Л., Методы и орудия химия, техники, ч. II, Л., 1925; Сыромятников М., Механич. оборудование свеклосахарных заводов, Киев, 1917; Киров А. А., Аппаратура и основные процессы химия, технологии, М,—Л., 1927; Отчет комиссии Сахаротреста о загр. командировке. М., 1927; Hausbrand E., Verdampien, Konden-sieren и. КйШеп, В., 1924. В. Тихомиров.

В.-а. на автомобилях служит для подачи путем разрежения горючего из бензинового бака в карбюратор. Большое распространение имеет В.-а. системы Кингстона, разрез которого представлен на фигуре 6.

Работа В.-а. протекает следующ. образом: из камеры I, сообщающейся с атмосферой через патрубок R, бензин по трубопроводу К самотеком поступает в карбюратор. При понижении уровня бензина в камере I, давление бензина в камере II на шарнирный клапан Н увеличивается, клапан Н приоткрывается, и бензин из камеры II переливается в камеру I; при этом уровень бензина в камере II понижается и поплавок G вместе с его осью опускается. Ось поплавка связана шарнирно с рычагом L, вращающимся около точки М. Рычаг L на середине длины шарнирно соединен вертикальной серьгой с рычагом Е, к-рый вращается около оси S; около той же с си S вращается рычаг F; концы рычагов Е и F стягиваются тонкой спиральной пружиной. При опускании поплавка рычаг L, а следовательно, и рычаг Е опускаются книзу. Под действием спиральн. пружины рычаг F также опускается книзу, тем самым открывая клапан А и закрывая клапан В. При открытии клапана А камера II соединяется со всасывающей трубой мотора через трубопровод С. Закрытие клапана В прекращает доступ в камеру II атмосферного воздуха через патрубок R, следовательно, при открытом клапане А и закрытом клапане В в камере II получается вакуум (разрежение), благодаря которому из бензинового бака, подвешенного на шасси автомобиля, засасывается бензин в камеру II через трубопровод Ώ и фильтр V. При наполнении камеры II бензином, поплавок G поднимается, а вместе с ним и рычаги L, Е и F. Поднятие рычага F ведет к закрытью клапана А и открытью клапана В. При открытом клапане В камера II сообщается с наружным воздухом, и засасывание бензина прекращается. При открытом клапане В давление в камерах I и II будет одинаковое, бензин из камеры II переливается в камеру I, из которой поступает в карбюратор, и процесс возобновляется.