> Техника, страница 27 > Валы паровых турбин

> Техника, страница 27 > Валы паровых турбин

Валы паровых турбин

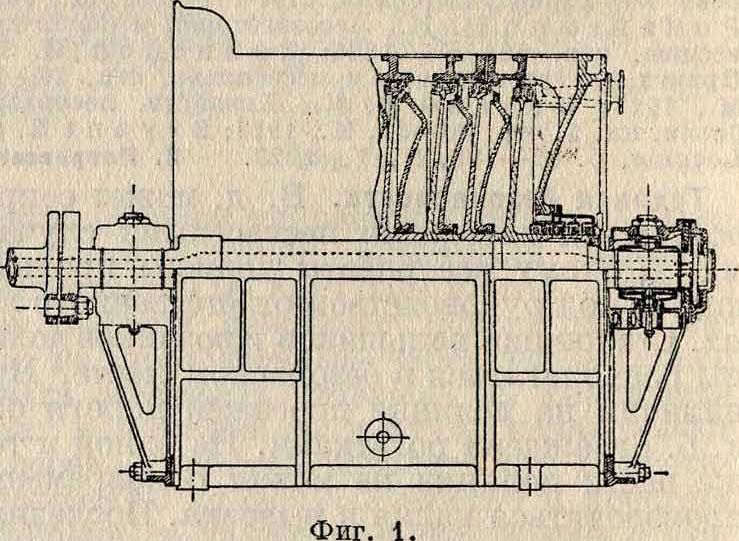

Валы паровых турбин несут отдельные диски (фигура 1) или облопаченные барабаны (фигура 2). Материалом для валов обычно служит лучшая сименс-мартеновская

сталь (имеющая крепость 45—50 к г/см2 и удлинение 20%) или низкопроцентная никелевая сталь. Поскольку валы рассчиты-

Фигура 2.

ваются только на изгиб и кручение, расчет их не отличается от расчета других валов. Идеальный момент:

М- =JL. т~1 м,. + — · m+1 Vm* + Мг

Х < 2 тонны 2 тонны уть^ d’

где —=V — коэфф. Пуассона, Мъ — изгиба ющий момент, Мл—скручивающий момент. Максимальное касательное напряжение i ) м‘ъ + м1 Т — 2 W

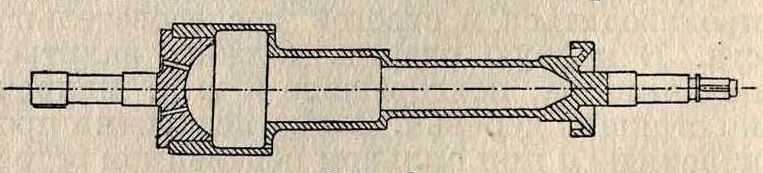

где

Для сименс-мартеновской стали допускаемое напряжение на срез 7с=400 килограмм/см2. При этом изгиб вала не должен превосходить пределов, определяемых зазорами между лопатками и кожухом. Практически радиальный зазор равен 1+0,8 D (в миллиметров), где D—наружный диаметр ротора в м. При расчете турбинных валов большую роль играет критич. число оборотов, благодаря динамич. усилиям, получающимся при вращении валов. Развивающаяся при вращении валов центробежная сила (смотрите Вибрации)

С=и2 (у + е)=т(у + е)со2,

где G—вес вращающихся масс, д — уско-G

рение силы тяжести, — =т есть вращающаяся масса, ω—угловая скорость, у—прогиб вала от центробежной силы при данном числе оборотов, е—эксцентриситет ц. т. относительно изогнутой оси вала. Сила противодействия вала изгибу будет:

г>

К у=— ·ω2 (у + е)=т(у + е)ω2,

где К — сила противодействия вала прогибу на 1 см. Следовательно,

У= χ

G

В том случае, когда G

теоретически вал должен сломаться, даже если эксцентриситет е исчезающе мал. Этому случаю соответствует угловая скорость

-ц=1,

/К-д

ΊΓ

и число оборотов вала пк=300

<ик называется критич. угловой скоростью, а пк — критич. числом оборотов. Если f— статический прогиб горизонтального вала при нагрузке G, то

Л IX

f=-K или

-§-=T а 11

: 300

В паровых турбинах военно-морских судов, соединенных непосредственно с гребным ва-

лом, отношение п обычно от 2 до 3.

Для свободно лежащего вала с двумя точками опоры на концах, несущего на середине длины диск весом G кг,

%= зоо/~-Щ,

где I—момент инерции вала в см4, Е—модуль упругости валα=2 000 000—2 200 000 килограмм/см2, а 2а—длина вала в сантиметров для случая упруго защемленного на концах вала при прочих равных условиях для случая упруго защемленного на одном конце и свободно опирающегося на другом конце вала при прочих равных условиях пк — оОО у 7as.G ·

В случае вала, нагруженного в нескольких точках, для нахождения вызываемого центробежными силами изгиба оси вала применяется метод Мора, в основу которого положено сходство по форме ур-ия упругой линии балки, подверженной изгибу, с уравнением веревочной кривой. Практически, при наличии препятствующих чрезмерному прогибу вала направляющих, возможно осуществить безопасное для прочности вала вращение не только при тк, но даже при скоростях, значительно превосходящих критическую. Теория и практика доказывают, что при скоростях вращения вала, превосходящих <ок, при наличии достаточно больших вращающихся масс, стремящихся вращаться вокруг центральной оси инерции, то есть вокруг оси, проходящей через их центр тяжести, устанавливается новое состояние устойчив, равновесия, причем в аиалитич. выражении для силы противодействия вала изгибу от центробежных сил у и е из однозначных становятся величинами противоположных знаков, т. е:

Ку=т{у—е)(о2.

Величина прогиба

У

πιω2 - К

Чем больше ω, тем меньше становится у и в пределе при ω=οο прогиб у совпадает с эксцентриситетом центра тяжести е. Пользуясь тем, что

К О к выразим у через тогда я у =

тк

а постоянно убывающая при возрастании ω центробежная сила вращения

mew2

С=Ку=—i.

Соответствующим подбором отношения —

или путем уменьшения тк или пк при заданном ω или п возможно произвольно уменьшить величину действующей на вал центробежной силы вращения. В сконструированном по этому принципу гибком вале (смотрите) Лаваля отношение — доходит до 7.

пк

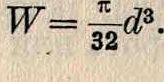

В турбинах Лаваля применяются сплошные гибкие валы, вообще же валы для турбин делают или сплошные, или с одинаковой по всей длине вала выточкой, или,

Фигура з. наконец, пустотелые, отличающиеся при большом диаметре малой толщиной стенок, малым весом и большой жесткостью. Иногда валы составляют из двух полых частей, соединяемых после сверловки 8 —10 болтами (фигура 3). Болты должен быть так рассчитаны, чтобы два диаметрально противоположных болта при четырехкратном запасе прочности могли противостоять действию веса вала,

рабочих колес и барабанов. Валы делают также в виде коротких с выточкой отрезков, прикрепляемых к пустотелой ступице барабана (фигура 4). Рабочие колеса насаживают на вал, изготовленный ступенями для более удобной насадки, и закрепляют шпонками.

| -i | T | »· | 1 π

:гд-:: —pu | ||||

Фигура 4.

Для предотвращения продольных перемещений дисков на передний конец вала вплотную к прилегающей ступице диска навинчивается бронзовая или железная гайка; в последнее время, во избежание деформации вала от неравномерного прогрева дисков и вала паром, между гайкой и втулкой диска оставляют зазор в 0,3—0,6 миллиметров и стремятся каждый диск крепить на валу отдельно. Длина шеек вала принимается равной 1,5—2 диам., причем удельное давление не должен быть выше 4—8—15 килограмм/см2. Напряжение на скручивание не должно превышать 450—550 килограмм/см2.

При расчете шеек особое внимание должен быть уделено работе трения и развивающейся при этом теплоте, чтобы рациональной конструкцией подшипников обеспечить удовлетворительный отвод теплоты. Необыкновенно большое число оборотов вала при значительной нагрузке подшипников в паровых турбинах дало сильный толчок как опытному, так и теоретическому изучению ряда сложных явлений, имеющих место во время работы во всяких опорах валов, с целью выявить общие руководящие начала по выбору основных размеров для рационального конструктирования подшипников (смотрите Подшипники).

На шейках вала, по обе стороны от подшипника, устраивают особые кольца, служащие в качестве щитов, отражающих брызги выступившего из подшипников смазочного масла, чтобы предотвратить распространение масла вдоль вала и проникновение его в набивочные коробки. На переднем

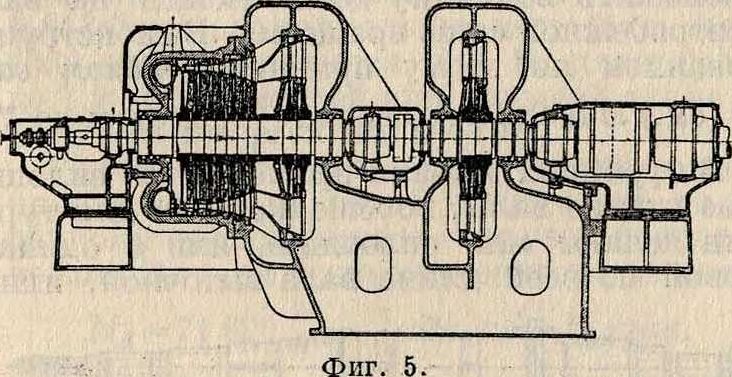

конце вала помещается предохранительный регулятор и тахометр, а на заднем конце часто устанавливают червячную шестерню передачи для вращения турбины вручную. В многоцилиндровых турбинах со сквозным валом упорный подшипник ставят у переднего конца турбины низкого давления, а между кожухами часто помещают особую промежуточную муфту (фигура 5), иногда же— промежуточный вал.

Время, необходимое для прогрева массивного вала в радиальном направлении,

то есть время поднятия темп-ры оси вала от 0° до темп-ры, составляющей 80% от темп-ры пара, определяется, по Стодола, в минутах:

> где Ώ—наружи, диам. втулки диска в см. Практически, в виду вызываемых прогревом больших внутренних напряжений в материале, в виду могущих произойти от несимметричного f°-ro перепада искривлений вала и в виду предварительного подогрева турбины при пуске в ход, рекомендуется г брать вдвое больше вычисленного. Во время установившейся работы турбины, после того как t° вала выравнялась, разница между t° пара и вала обычно бывает меньше 1% от температуры пара.

В случае короткого замыкания тока в сети соединенного с валом турбины генератора переменного тока, в теле вала в течение

1—1,5 ск. получаются чрезвычайно большие напряжения, превосходящие допускаемые больше чем в 10 раз. Если щ—число периодов в секунду переменного тока, 2πη1= те — угловая частота переменного тока, 60 —момент инерции массы якоря, в— момент инерции вращающейся массы турбины, сосредоточенной в ц. т. на расстоянии L от якоря, Ж=Ж0 costri—периодич. вращающий момент электрических сил, φ1и 9а— углы поворота турбины и якоря, 1р—полярный момент инерции вала и G— модуль упругости сдвига, то скручивание вала (^!—<р2) вызывается моментом:

Щ=(Ψι-Ψϊ)·

Уравнения движения турбины и якоря: 6<=-Жг и 0О<=+ Mt-M, откуда получается:

= Ψ (т^г) to —л) —χ cos ω*L

Выражение при (φ1—φ2) есть не что иное как частота собственных колебаний масс турбины и якоря, к-рую обозначим через ε2; принимая ради упрощения м

Ψι-Ψ·2=φ И=а,

получим

φ"— — ε2φ — a COS o)et.

Принимаем приближенно М0 за постоянную величину, но зато действующую в течение весьма ограниченного промежутка времени. Амплитуда вынужденных колебаний А в уравнении rpe=A cos ωί тогда получается путем подстановки в виде А==°ω< Полный интеграл от φ

φ=Acos wet + В cos st + Csin st, где В и С определяются из начальных условий: 0 и φ=0 для ί=0 (то есть прене брегают незаметно малыми колебаниями установившегося вращения). Находят т. о.: φ — A (cos (Ое t—COS st).

Максимум φ получается при

cos ωβ ί=1; cos st=— 1; w. 2M0__

rmttx й0(е!-ш!)

Подстановкой <рпшх вместо {ψ1 — φ2) в ур-ие

Ht=ljir(9ι-Λ)

определяются момент или напряжение материала вала.

В случае резонанса, когда ε=ω, теоретически будет наибольшая опасность поломки для вала, причем, однако, т. к. для развития больших амплитуд колебаний необходимо нек-рое время, <ртах не будет просто=со. Если 6=ω, то в качестве выражения для вынужденных колебаний необходимо принять

<ре=A0t sin ωί,

которое, как в этом можно убедиться путем подстановки, удовлетворяет уравнению φ"=—«2ςρ—a cos o)et, причем получается

В выражении для полного интеграла от φ" появятся также члены В cos st + С sin et, выражающие значение собственных колебаний системы. Для начальных условий при t=0 имеем значения В=0 и С= 0, поэтому φ=А01 sin o>et.

Амплитуды колебаний, следовательно, изменяются пропорционально времени. При постоянном наибольшем значении М0 действие короткого замыкания можно принять «равновеликим» действию постепенно, на протяжении весьма короткого промежутка времени t (порядка десятых долей секунды), убывающего тока; обозначая это время через t0, для наибольшего угла скручивания вала получим:

Фтах

МЛ 2 <οβ θ0

Этот вывод убеждает в том, что катастрофический по своим последствиям случай резонанса практически едва ли будет иметь место.

Неоднородность материала вала, дисков и барабанов, возможные неточности обработки и недостатки соединения элементов ротора и вала как целой системы (вследствие чего, благодаря эластичности вала и его вращению, возможны относительные смещения движущихся частей между собой и несимметричное положение ц. т. системы) могут повлечь за собой такие условия вращения, при которых возможна поломка вала. Определение положения ц. т. вращающихся деталей относительно их геометрической оси вращения, т. н. выбалансировка их, может быть сделано статическим и динамическим способами. Статически ц. т. определяется для тонких дисков путем вывешивания вала и насаженного на него диска. Для барабанов и для ряда дисков необходимо производить уже динамическое испытание на специальных станках с подрессоренными подшипниками. См. Турбины.

Лит.: Радциг А. А., Курс паровых турбин, М.—Л.,1927; Д у б б е л ь Г.Паровые машины и паровые турбины, Л., 1926; F 0 р р 1 A., Vorlesungen liber technische Mechanik, В. 2, Graphische Statik, Lpz., 1926; Stodola A., Dampf- u. Gasturbinen, B., 1924; Ejermann u. Schulz, Die Gasturbinen, Berlin, 1920; Bauer &., Die Schiffsturbinen, Miinchen, 1923—27.