> Техника, страница 27 > Вальцовый станок

> Техника, страница 27 > Вальцовый станок

Вальцовый станок

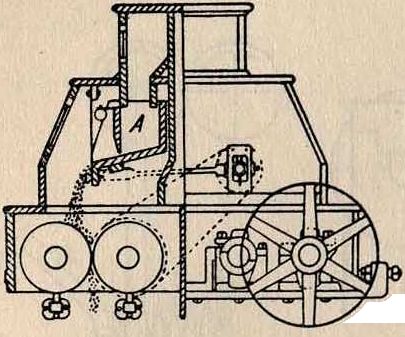

Вальцовый станок, мукомольный, для измельчения и повторительного высокого помола зерновых продуктов. Первая практически пригодная конструкция В. с. разработана и осуществлена швейцарским инженером Зульцбергером в 1834 году. Затем, лишь с 70-х годов прошлого столетия, после ряда усовершенствований, введенных Фридрихом Вегманом (станок с фарфоровыми вальцами) и Андреасом Мехвар-том (вальцы из закаленного чугуна), В. с. стал успешно конкурировать с жерновым поставом и постепенно вытеснил его с крупных товарных мельниц. Вальцестроение в Европе и в Америке шло самостоятельными путями, вследствие чего современные европейские и американские конструкциивальцовых станков имеют существенные различия.

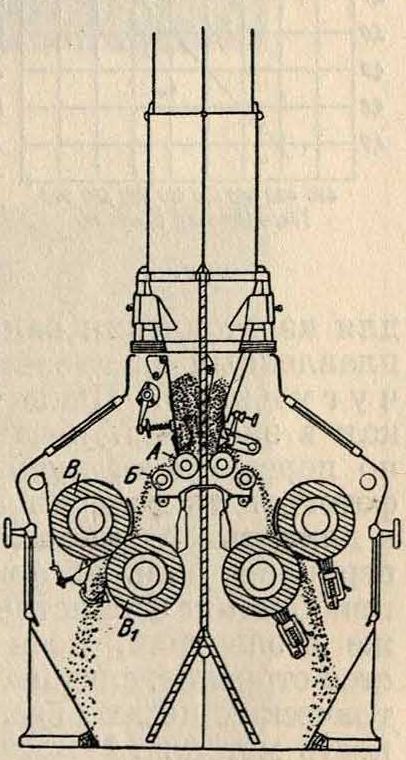

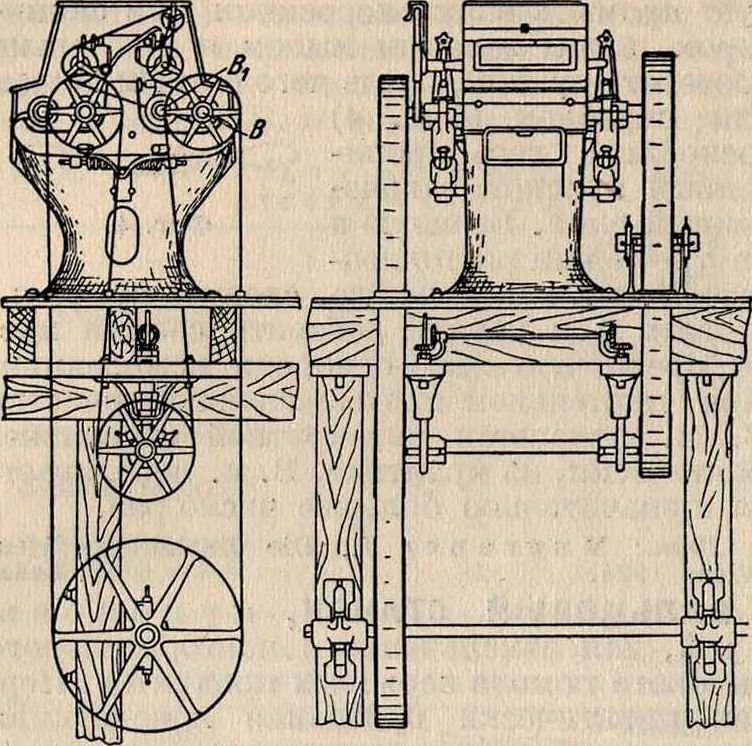

В современном вальцестроении преобладает тип четырехвальцового станка, причем каждая пара вальцов образует независимую мелющую систему. В европ. конструкциях В. с. преобладает диагональное расположение вальцов (фигура 1, В и Вх), в американских — горизонтальное (фигура 2, В и Βχ).

Корпус, или станину, В. с. изготовляют обычно в виде полой чугунной отливки с приспособлением для установки подшипников вальцов, приводного механизма и устройства для питания вальцов. Основные Фигура 1.

требования,предъявляемые к конструкции корпуса вальцового станка,—легкость разборки станины для выемки вальцов и доступность для наблюдения за работой станка.

Мукомольные вальцы должен быть строго цилиндрической формы, иметь твердую рабочую поверхность и противостоять изнашиванию

и давлению, возникающим при размоле. Гладкие вальцы должны обладать свойством хорошего захвата размалываемого продукта. В качестве сырья для вальцов

Фигура 2.

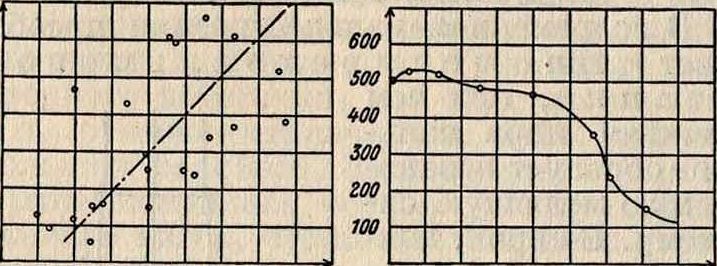

употребляется чугун с содержанием 3,3— 3,8% С, 0.5—1% Si, не менее 1% Мп; присутствие S и Р вредно. Содержание углерода, кремния и марганца в чугуне определяет его качества. Фигура 3 показывает зависимость между твердостью закаленного чугуна и процентным содержанием в нем углерода и марганца; при 5,2% (С + Мп) твердость по Бринелю достигает 520 килограмм/мм2. Чугун коксовой плавки неоднороден, поэтому

С*Мп% TO.no Бринелю

0,2

S.1

0.0 4,9 4β 4.7

U70 Ш т 500 510 520 530 540 5 10 10 20 25 50 55 U0

, Твердость по Бринелю Глубина слоя миллиметров

Фигура 3. Фигура 4.

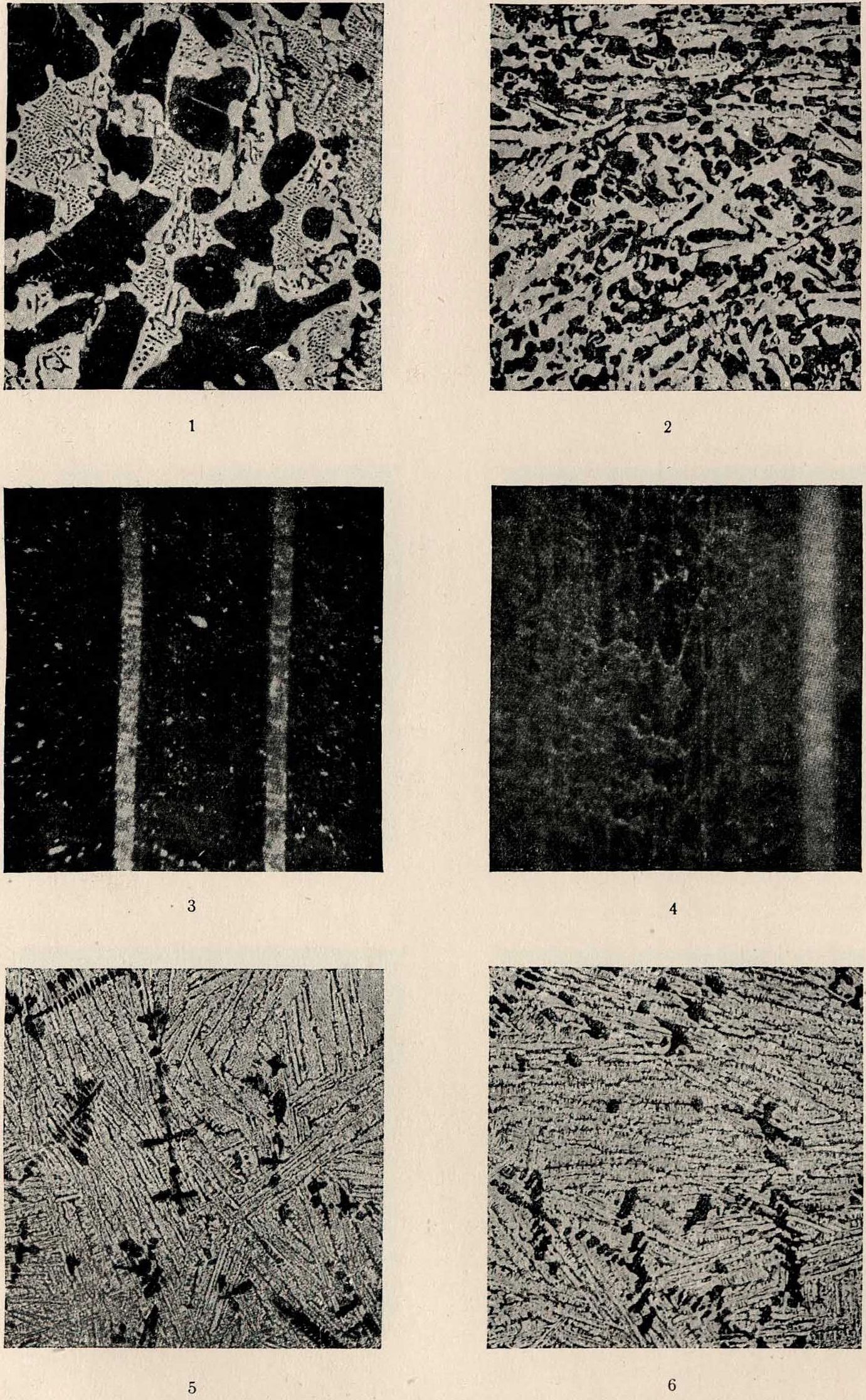

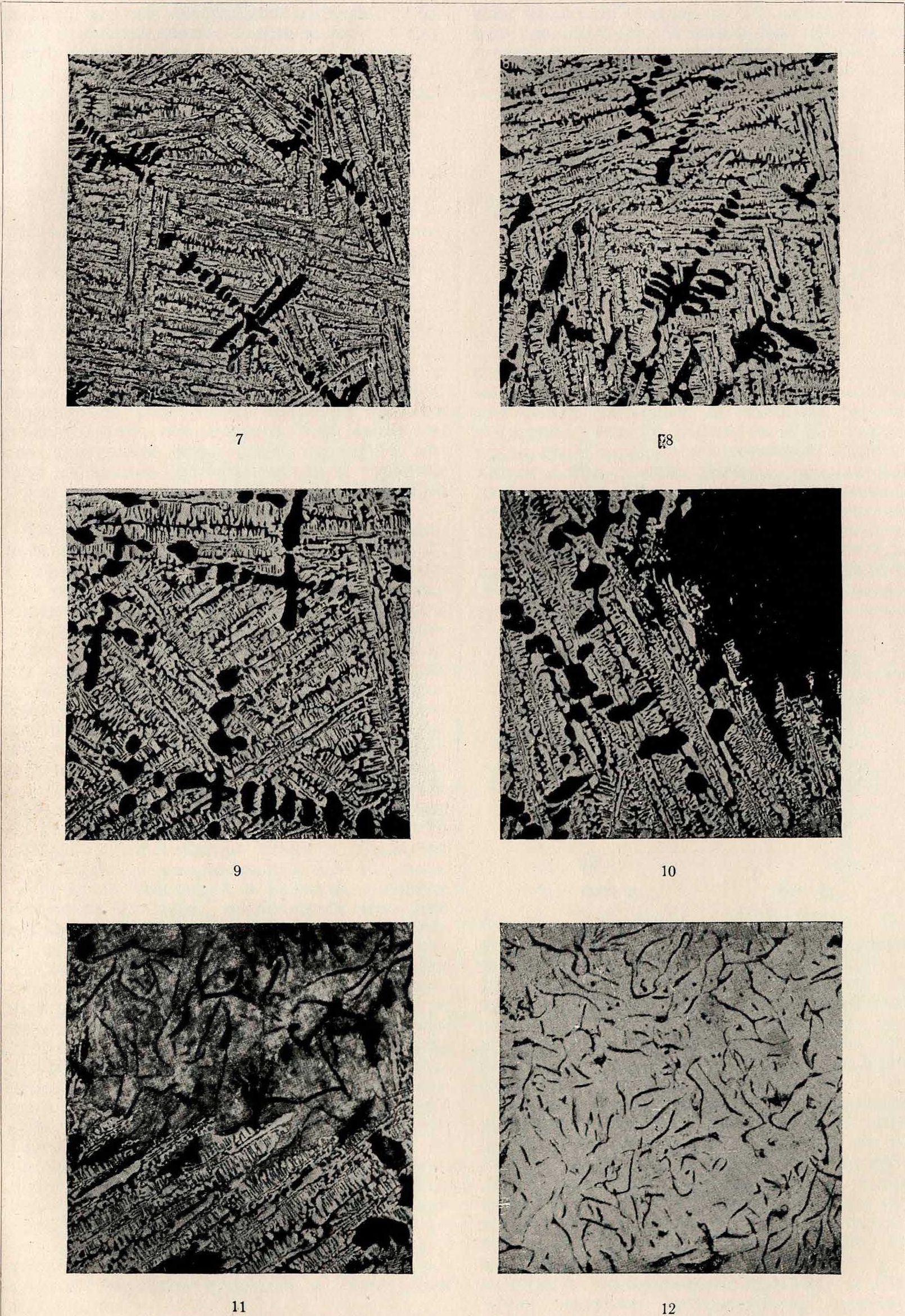

для изготовления вальцов идет чугун, вы-плавленный на древесном угле“ (смотрите Литье чугунное). Плавку чугуна можно вести как в электрич. печах, так и в вагранках, но первые дают лучший результат. Микрофотограммы поверхности вальцов, бывших в длительной работе, показывают, что поверхность вальцов при ваграночной плавке приобретает зернистое строение, при плавке же в электрич. печи получается волокнистое строение; следовательно, плавка в электрических печах обеспечивает лучшую вязкость металла. **

Для получения необходимой твердости рабочих поверхностей вальцы отливаются в металлические изложницы (кокили). Отливка производится в стоячем положении; литники располагают тангенциально внизу. При быстром охлаждении чугун закаляется,

так как в нем образуется цементит. Твердость закаленного слоя и его толщина для чугуна определенного состава зависят от t° расплавленного металла, t° и толщины стенок изложницы и от толщины отливаемого вальца. Глубина закаленного слоя должна быть такова, чтобы при переточке и новом рифлении вала поверхность переточенного вала была достаточно тверда. Исследование закаленного слоя вала диаметром 256 миллиметров показало, что кривая твердости закаленного слоя, возрастая, достигает максимума на глубине 3 миллиметров, почти не изменяется до глубины 16 миллиметров, после чего резко падает до границы закаленного слоя на глубине 30 миллиметров. Результаты испытания приведены на фигуре 4. Уменьшение твердости по глубине закаленного слоя объясняется уменьшением количества цементита и увеличением перлита, что ясно видно по микрофотографическим снимкам шлифов.*

Гладкие вальцы с хорошей захватывающей поверхностью дают шлифы, которые после их обработки песчаной струей имеют под микроскопом вид рельефной поверхности; возвышенности состоят из цементита, так как перлит, благодаря своей мягкости, уносится песчаной струей. При отливке гладких валов закаленный слой должен состоять как из цементита, так и равномерно с ним перемешанного перлита.

Нормальная конструкция чугунных вальцов—пустотелый цилиндр А, надетый на вал Б (фигура 5 и 6) в горячем состоянии или при помощи гидравлическо- фиг 5

го пресса. Форма,

показанная на фигуре 5, предпочтительна, т. к. при изгибе и от нагрева приобретает более равномерные деформации. В процессе механической обработки вальцов весьма существенные моменты—проверка твердости закаленного слоя (склероскопом), проверка цилиндричности и пригонки парных вальцов и, наконец, их динамическая балансировка. Последняя необходима для достижения спокойного и плавн. хода станка и уменьшения его износа, ибо неопределимая путем статич. балансировки (прокатывание на горизонтальных ножах) динамич. неуравновешенность при допускаемом для вальцов числе оборотов (до 500—600 об/м.)

вызывает, вследствие возникающих при этом центробежных сил, значительные изгибающие моменты. Уравновешивание (смотрите) производится на специальных станках (Лавачек-Геймана), зачерчивающих на торцовой части вала т. н. торцовую диаграмму динамич. усилий, на основании которой производится затем тарирование вальца балансировочными грузами и окончательное их укрепление после вторичной проверки. На дранных вальцах производится нарезка рифлей на специальных вальцерезных станках (смотрите). Качество современных чугунных вальцов настолько

Фигура 6.

* См. фигура 1, 2 на отдельном листе.

** См. фигура 3, 4 на отдельном листе.

* См. фигура 5—12 на отдельном листе.

1. Чугун коксовой плавки, х 100. 2. Чугун древесноугольной плавки, х 100. 3. Поверхность вала при плавке в вагранке, х25. 4. Поверхность вала при плавке в электрической печи, х25. 5. Шлиф на глубине 0,5 миллиметров, Ивг=500, х 100. 6. Шлиф на глубине 3 миллиметров, ΗβΓ=522, х 100.

, 1. ;>·

т. э.

7. Шлиф на глубине 7 миллиметров, ΗβΓ=510, х 100. 8. Шлиф на глубине 13 миллиметров, ΗβΓ=484, х100. 9. Шлиф на глубине 20 миллиметров, ΗβΓ=477, х100. 10. Шлиф на глубине 28 миллиметров, ΗβΓ=353, х 100. 11. Шлиф на глубине 31 миллиметров, ΗβΓ=235, х100. 12. Шлиф на глубине 36 миллиметров, ΗβΓ=160, х100.

А

.

высоко, что они совершенно вытеснили широко применявшиеся в конце прошлого столетия фарфоровые вальцы.

В зависимости от назначения В. с. устанавливаются рифленые вальцы (смотрите Рифли) на дранных станках, производящих помол зерна на крупку, и гладкие вальцы— на размольн. станках, измельчающих крупку в муку. Диаметр вальцов европейских заводов колеблется в пределах от 220 до 350 миллиметров для рифленых вальцов и от 250 до 300 миллиметров для гладких; вальцы америк. з-дов имеют диаметр от 150 до 300 миллиметров. Минимальный диаметр вальцов определяется тем, что для втягивания продукта между вальцами необходимо, чтобы угол захвата продукта был меньше угла трения продукта и рабочей поверхности. Для круп при чугунных приработавшихся вальцах угол трения φ равен 17°, при фарфоровых вальцах—20°. Чрезмерное увеличение диаметра вальцов нежелательно, так как при этом имеет место длительное нахождение продукта между мелющими поверхностями и теряется преимущество однократного воздействия на размалываемый продукт.

Окружная скорость вальцов, работающих в паре, всегда делается неодинаковой. Отношение скоростей колеблется в пределах от 1,1:1 до 5:1 в зависимости от назначения станка, причем большие разницы в скоростях имеют место при дранном процессе, меньшие—при размольном. Медленно вращающийся валец подводит продукт к быстро вращающемуся, который производит срезывание (острыми гранями рифлей в дранном процессе) верхнего слоя частицы или скалывание ее (при гладких размольных вальцах), чем избегается смятие и раздавливание продукта, вредящие его качествам и увеличивающие расход силы на размол. Абсолютная окружная скорость вальцов в европейских станках достигает 3—4,5 м/ск, в американских 5,5—6,5 м/ск.

Передача движения к вальцам—обычно ременная на шкив, насаженный непосредственно на вал одного из парных вальцов. От вальца к вальцу в европейских конструкциях применяется исключительно зубчатая передача, часто с елочным или шным расположением зубьев, в американских вальцовых станках—ременная. Преимущество зубчатой передачи—точное сохранение дифференциала скоростей вальцов; недостаток—ухудшение работы зубчатой передачи при износе вальцов, влекущем за собой необходимость сближения их осей. Главное неудобство ременной передачи от вальца к вальцу—трудность сохранения точного передаточного числа оборотов (вследствие скольжения постепенно ослабевающего ремня)—успешно устраняется американскими конструкторами устройством натяжного приспособления. Преимущества ременной передачи—плавный и бесшумный ход станка.

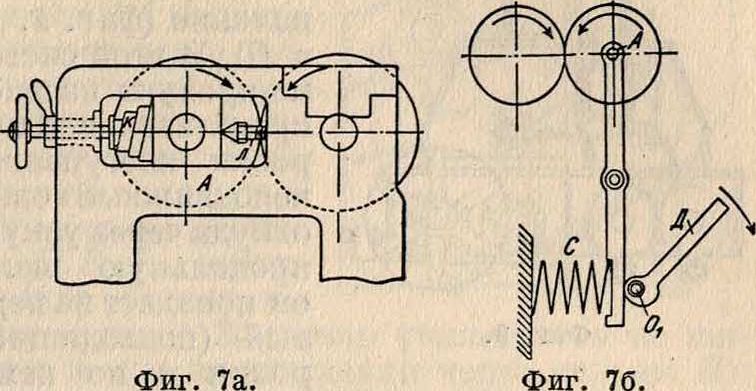

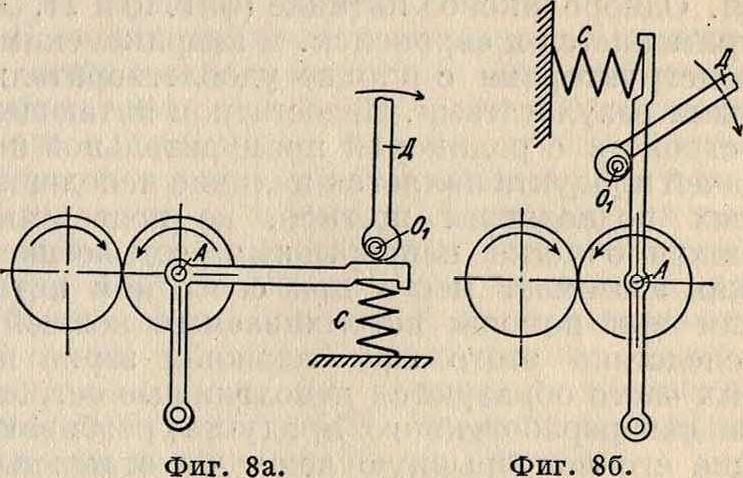

Для регулирования расстояния между вальцами один из подшипников делается подвижным. Во избежание поломок, в случае попадания в вальцы случайных металич. предметов (гвозди, гайки и т. д.), подвижной валец снабжается податливым нажим ным приспособлением, позволяющим вальцам раздвигаться. В нажимных приспособлениях прямого действия (фигура 7а) подшипники подвижного вальца А сильной пружиной к прижимаются к ввинчиваемому

в станину упорному болту л, при помощи которого можно установить любое расстояние между вальцами. В нажимах рычажного типа (фигура 76 и фигура 8а и 86) усилие пружины С передается подвижным подшипникам А при помощи рычагов первого или второго рода. Рычаг опирается на эксцентрик 0] с неподвижной, связанной со станиной осью вращения; регулирование расстояния между вальцами достигается вращением эксцентрика при помощи рукоятки Д с остановом, позволяющим фиксировать требуемое положение подвижного вальца.

Выгоды рычажного типа нажимов — возможность применять более слабые пружины и быстро выводить вальцы из рабочего положения одним поворотом рукоятки эксцентрика. В силу этого рычажная система нажимов получила преимущественное применение в большинстве современных конструкций вальцовых станков как европейских, так и американских.

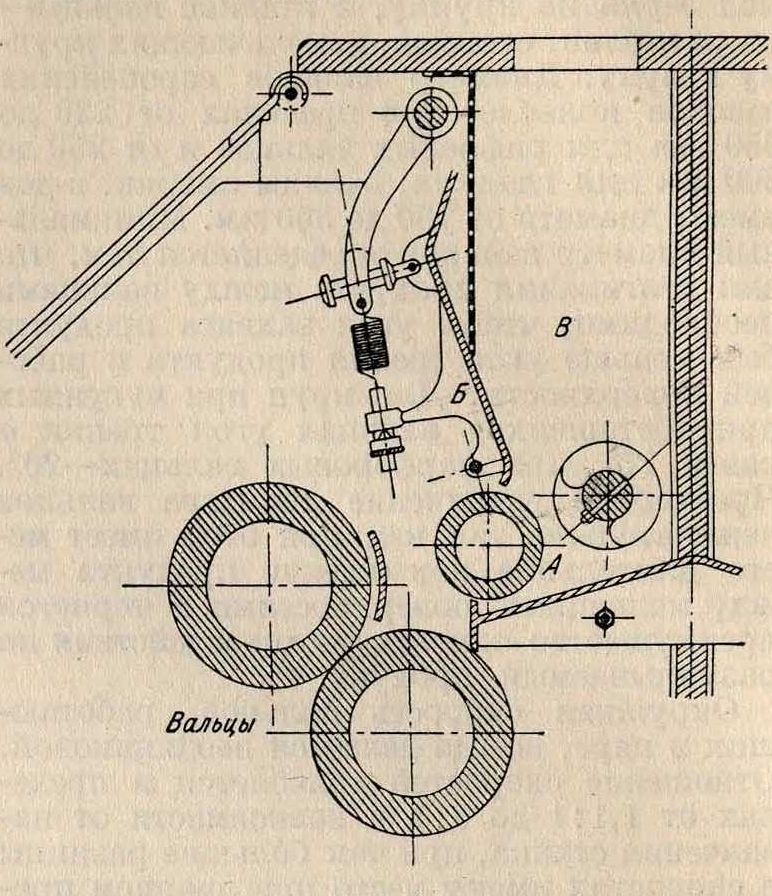

Питание В. с. должно быть непрерывным, постоянным и равномерным по всей длине вальцов; подача продукта («сыпь>) на мелющие поверхности должна регулироваться автоматически. Неравномерность подачи вызывает излишний расход силы на размол и либо дает отчасти непереработанный продукт, либо мнет и раздавливает его вследствие чрезмерного нажима. Для равномерного распределения продукта по всей длине мелющих поверхностей, применяются питающие приспособления по типу встряхиваемых ковшей, которые применяются в жерновых поставах, или роликовое питание с подачей продукта при помощи одного или двух вращающихся роликов (валиков). Первый тип питающего механизма встречается лишь в американских конструкциях В. с. (фигура 9). Число колебаний питающего ковша А достигает 200— 250 в минуту. Европейские конструкторы дают принудительное двухроликовое питание (фигура 1, А и Б). В этой системе продукт из распределительной коробки поступает в неподвижный ковш, откуда через узкую продольную щель он попадает на пер-Фигура 9. вый (подводящий)

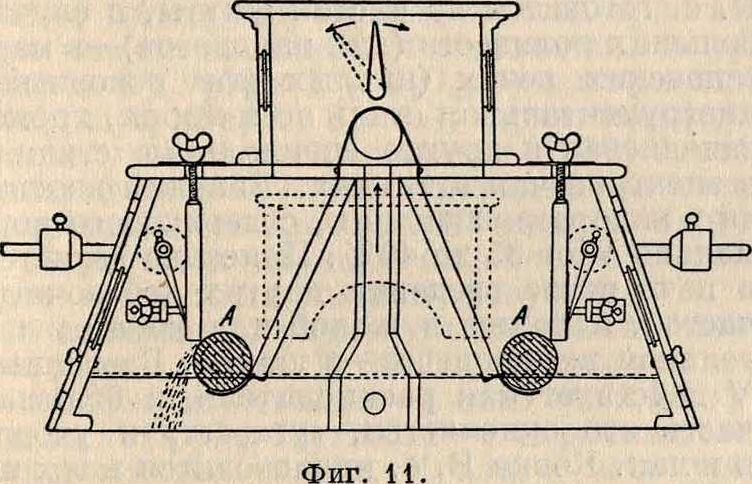

ролик и по нему скатывается на второй (питающий), а с этого последнего уже попадает на вальцы (В и В,). Питающие ролики снабжают рифлями (преимущественно продольными) в виде остроугольных или полукруглых канавок. Роль вращающихся питающих роликов заключается в выравнивании толщины непрерывной ленты продукта, как бы в вытягивании ее. Подводящий ролик обычно имеет диаметр от 120 до 140 миллиметров и окружную скорость до 0,33 м/ск, питающий — меньший диам. 60 — 80 миллиметров, но большую окружную скорость—до 0,75 м/ск. Двухроликовое питание в американских В. с. не встречается. Однороликовое питание (фигура 10 и 11, А) применяется и европейск. и американскими конструкторами с вполне удовлетворительными результатами. Недостатком питающих устройств с роликовой принудительной подачей продукта является наличие неподвижных подводящих щитков, не подвергающихся очистке непрерывным сотрясением (как это имеет место при свободном питании при помощи встряхиваемых ковшей); вследствие этого при влажном зерне на них часто образуются неподвижные островки непереработанного продукта, разбивающие его непрерывную ленту на отдельные струи. Требуемая интенсивность подачи продукта регулируется обычно изменением

ширины питающей щели встряхиваемого или неподвижного ковша. Для сохранения постоянства заданного режима питания существуют автоматические устройства, действующие таким образом, что с возрастанием давления продукта на подвижной щиток

Фигура ю.

(фигура 10, Б), образующий стенку питающего ковша (фигура 10, В), рычажная передача уменьшает ширину питающей щели.

Производительность В. с. и расходуемая ими мощность подсчитываются на основании эмпирич. данных, т. к. существующие теоретические формулы (проф. Афанасьева, Кика, Зворыкина) выведены в предположении одинаковой скорости обоих вальцов и освещают общую картину процесса размола, не учитывая явлений скалывания и срезывания зерна, имеющих место при неодинаковой скорости вальцов. В помещенной здесь таблице даны средние величины

Средняя производительность вальцовой пары в килограммах в час и необходимая мощность в Р.

| Рабочая | Гладкие | |||||||||||||

| поверхность | рифленые вальцы | вальцы | ||||||||||||

| Продукт |

Пшеница | Рожь | Размол кру- | |||||||||||

| пок и дун- | ||||||||||||||

| Род помола | Высокий | Полувысокий | Разовой | Высокий | СТОВ | |||||||||

| 0 вальцов Длина | 220 | 250 | 220 | 250 | 300 | 250 | 300 | 350 | 250 | 300 | 350 | 250 | 300 | 350 |

| вальцов в миллиметров |

Производительность вальцовой | пары в | кг в | час | ||||||||||

| 490 .. | 700 | 800 | 500 | 600 | 700 | 500 | 600 | 700 | 300 | 400 | 500 | 250 | 300 | 400 |

| 500 .·. | 800 | 900 | 600 | 700 | 800 | 600 | 700 | 800 | 400 | 500 | 600 | 300 | 400 | 500 |

| 600 .. | 900 | 1 000 | 700 | 800 | 900 | 700 | 800 | 900 | 500 | 600 | 700 | 350 | 500 | 600 |

| 700 .. | 1 200 | 1 200 | 900 | 900 | 1 000 | 800 | 900 | 1 000 | 600 | 700 | 800 | 400 | 600 | 700 |

| 750 .. | 1 250 | 1 300 | 950 | 950 | 1 100 | 850 | 950 | 1 100 | 650 | 750 | 900 | 450 | 650 | 750 |

| 800 .. | 1 300 | 1 400 | 1 000 | 1 000 | 1 200 | 900 | 1 000 | 1 200 | 700 | 800 | 1 000 | 500 | 700 | 800 |

| 900 .. | 1 400 | 1 500 | 1200 | 1 300 | 1 400 | 1 100 | 1 200 | 1 300 | 800 | 900 | 1 100 | 600 | 800 | 1 000 |

| 1000 .. | 1 600 | 1 700 | 1400 | 1 500 | 1 600 | 1 200 | 1 300 | 1 500 | 900 | 1 000 | 1 200 | 700 | 900 | 1 200 |

| 1 200 .. | 1 800 | 1 900 | 1 600 | 1 700 | 1 S0O | 1 300 | 1 400 | 1 700 | 1 000 | 1 200 | 1 400 | — | — | — |

| 1 500 .. | — | 2 200 | — | 1 900 | 2 000 | 1 400 | 1 500 | 1 900 | 1 100 | 1 400 | 1 600 | — | — | — |

| Мощность в JP на 100 миллиметров длины вальцовой пары.. · | 0,2 | 0,3 | Р,2 | 0,3 | 0,4 | 0,3 | 0,4 | 0,5 | 0,5 | 0,6 | 0,7 | 0,4 | 0,5 | 0,6 |

производительности пары вальцов, выведенные на основании данных европ. з-дов. Производительность дранных (рифленых) вальцов следует относить к первому пассажу; производительность гладких вальцов относится к размолу полноценных крупок и дун-стов; при вымоле оболочек (темных дун-стов) производительность на 10—15% ниже. Производительность вальцов американского В. с., при соответственно большей их скорости, на 25—40% выше.

В мельничной практике принято выражать производительность в более удобном для производственных расчетов виде, а именно—как рабочую длину вальцов (для различных типов помола и последовательных пассажей), приходящуюся на единицу суточной производительности мельницы, или как допустимую на единицу длины вальцов величину суточной производительности. Эти-то величины не дают истинных количеств пропускаемого через вальцы продукта, так как при всяком сложном

помоле (повторительном, полувысоком, высоком) имеет место, с одной стороны, промежуточный отбор достаточно измельченного готового продукта, с другой—неоднократный возврат не вполне переработанной части продукта на мелющие системы; т. о. лишь первый, дранный пассаж пропускает в действительности количество продукта, равное производительности мельницы.

Лит.: К о з ь м и н П. А., Мукой.-крупяное производство, М., 1926; 3 в о р ы к и н К., Курс по му-ком.производству,Харьков,1894; Афанасьев П., Мукой, мельницы, 2 изд., Москва, 1883; Baumgartner F., Selbstunterricht fiir Muller und MUhlen-bauer, Leipzig, 1921; Kettenbaeh F., Kate-chismus fiir Miiller und Miihlenbauer, Lpz„ 1924; К ic t F., Die Mehlfabrikation, Lpz., 1894; С г e у d t H., Aus der Praxis d. Hartgusswalzenfabrikation, «Zeit-schrift f. d. ges. Miihlenwesen», Frankfurt a/M., 1927, April, Η. I. В. Лукьянов.