> Техника, страница 28 > Ватное производство

> Техника, страница 28 > Ватное производство

Ватное производство

Ватное производство, один из видов текстильных производств, вырабатывающий вату. По номенклатуре вата подразделяется на: 1) одежную (бумажную и шерстяную), употребляемую для верхней одежды, одеял, в Туркестане—для халатов, 2) клееную — для подкладки в картузах и при шитье костюмов и 3) медицинскую: гигроскопическую, представляющую химически чистую целлюлозу и служащую в качестве материала, который впитывает в себя жидкие вещества, и компрессную, служащую для компрессов. Сырьем для одежной бумажной, клееной и компрессной ваты служат: 1) хлопок — для высших сортов бумажной и компрессной ваты, 2) разного рода хлопчатобумажные угары с бумагопрядильных (очесы, орешки, прядильная подметь) и ткацких фабрик (концы уточные и шлихтованные, путанка, ремиза, ткацкая подметь), 3) линтер хлопковый и маслобойный (с хлопкоочистительных и маслобойных заводов), 4) чахбут, то есть старая вата из халатов и одеял узбеков (Средняя Азия),

5) обрезки бумажные с швейных фабрик и мастерских, 6) отваренное и отбеленное старое тряпье и марлевые бинты для так называемым тряпичной ваты. Наконец, при выработке низших сортов ваты употребляют еще разного рода льняные угары (очес, охлопок, пакля, нитки и др.) в облагороженном (котонизированном) виде. Компрессная вата представляет лучший сорт бумажной одежной ваты. Гигроскопическая вата вырабатывается или из чистого хлопка (глазная вата) или из смеси с высокосортными уга-рами, как-то: самочесы, кольчики, линтер хлопковый 1-го сорта. Шерстяная вата вырабатывается или из чистой натуральной шерсти («шленка»из мериносовой,козий пух, верблюжья шерсть) или из смеси с разными шерстяными угарами, как, наприм., очесами, искусственной шерстью, то есть расщипанным тряпьем и концами. Для придания шерстяной вате большей пышности и упругости обычно прибавляют коротковолосые китайские хлопки местных семян, жесткие и по своему виду схожие с шерстью. Для имитации дорогих сортов ваты (козий и верблюжий пух) обычно подкрашивают разные сорта угаров в соответствующий цвет. Большой ассортимент сырья позволяет производить большие маниции со смесками при выработке того или иного сорта ваты. Характерные смески для основных сортов приведены в таблице 1, 2 и 3.

Таблица 1 .—С мески для медицинской ваты (в %).

| Наименование сырья | Гигроскопич. | Компресс- | |

| глаз ная | обык-

новен. |

ная или хлопковая стандарт I | |

| Хлопок. | 100 | 75 | 75 |

| Линтер хлопк. № 1. ) Концы щипан, бел. I с. 1 Мягкие угары высш. [ | - | 25 | 25 |

| Выход ваты. | 85 | 80 | 90* |

* В зависимости от сорта хлопка выход различен—от 96% (при хлопке американских семян) до 80% (при местных семенах).

Таблица 2.—Смески для одежной бумажной ваты (в %).

| Наименование сырья | Стан дарт

II |

Стан дарт

III |

Стан дарт |

| Чахбут.. | 15 | 15 | 10 |

| Линтер хлопковый № 2. | 15 | — | — |

| » маслобойный. | 10 | 25 | 25 |

| Очесы и пух. | 15 | — | — |

| Концы II и III с. клееные. | 20 | 20 | 10 |

| Орешки I сорта очищ. | 25 | — | — |

| » III ». | I- | 10 | 15 |

| Подметь ткацкая. | 10 | 25 | |

| » прядильная. | — | 20 | 15 |

| Выход ваты. | 75 | 70 | 65 |

Таблица 3.—Смески для одежной шерстяной ваты (в %).

| Наименование сырья | Шлей ка | Вер блюж. пух | Козий пух | Беж |

| Козий пух. | 75 | |||

| Мериносовая шерсть | 75 | — | — | — |

| Верблюжий очес. | — | 80 | — | — |

| Овечий очес. Концы саксонские | — | — | — | 40 |

| расщипанные. | 25 | — | 25 | — |

| Искусств, шерсть. | — | — | — | 30 |

| Клочки верблюж. | — | — | — | 10 |

| Хлопок китайский. | — | 20 | 20 | |

| Выход ваты. | 90 | 80 | 70 | 65 |

Процесс производства ваты заключается:

1) в предварительной обработке сырья и

2) в чесании и упаковке, причем сырье для гигроскопическ. ваты помимо механической очистки подвергается и химич. обработке. Предварительная механич. обработка сырья

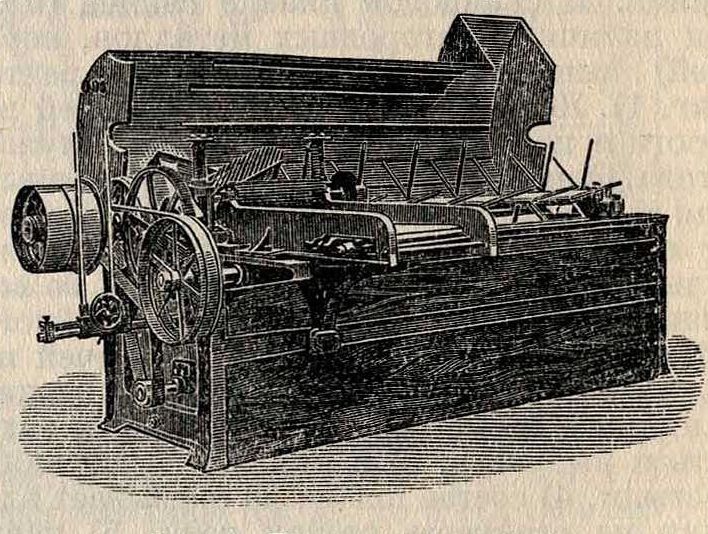

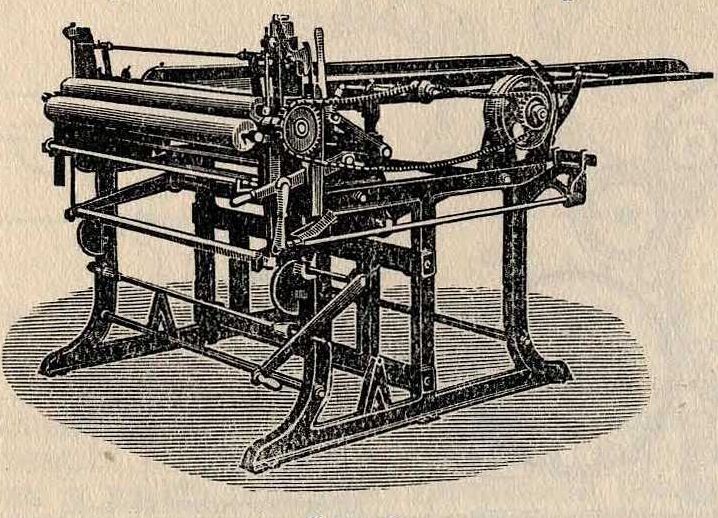

Фигура 1. Трепальная машина. состоит из разрыхления, очистки и расщип-ки разных степеней в зависимости от характера сырья, его засоренности и сорта вырабатываемой ваты. Хлопок и линтер хлопковый разрыхляют и очищают на крейтоне одностояковом или двухстояковом в зависимости от засоренности. Орешки очищают на специальном пыльном волчке (willow), периодически загружаемом сырьем, которое при помощи специального регулятора может подвергаться очистке в большей или меньшей степени. Чахбут можно очищать и разрыхлять на крейтоне, но лучшую очистку получают на спиральной трепальной машине, легко разрывающей чахбут, который поступает в машину в виде плотного, слежавшегося ватного холста (фигура 1). Линтер маслобойный, как коротковолокнистый материал, пропускают только через

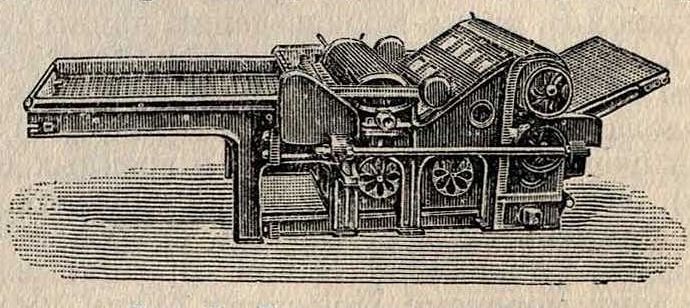

Фигура 2. Трепальная машина. ординарную трепальную машину с двумя билами (фигура 2). Жесткие угары подвергают расщипке на специальных щипальных машинах; полученный продукт называется

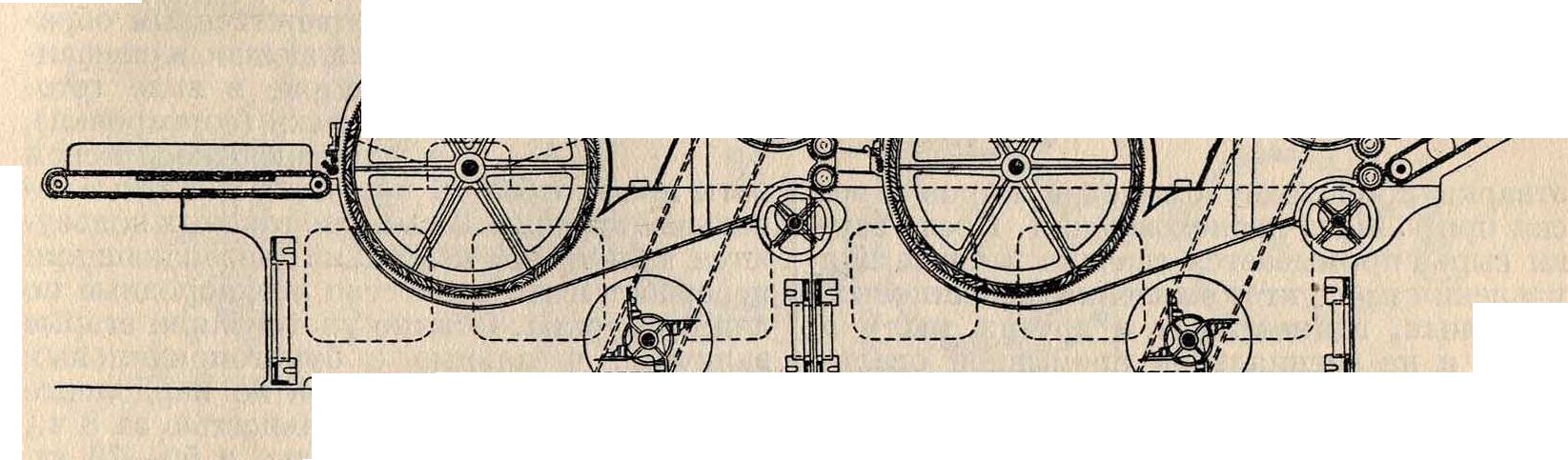

«щипкой», щипаным хлопком. Так, уточную путанку, основные концы и новые бумажные обрезки пропускают через многобарабанные щипальные машины. Для предварительной грубой расщипки пропускают сначала через однобарабан. машину с грубыми и редко насаженными на планки колками, так называемый русский щипок; цель его не только грубо расщипать, растащить аппарат, барабан и валики которого обтянуты пилозубчатой лентой, или так называемой проволокой Гарнетта, затем сырье поступает на обтянутую кардолентой № 16—18 чесальную с валиками. Друссета дает возможность получить наиболее длинное, непе-ребитое, а следовательно, наиболее дорогое волокно. После очистки разные сорта сырья в определенных пропорциях смешиваются

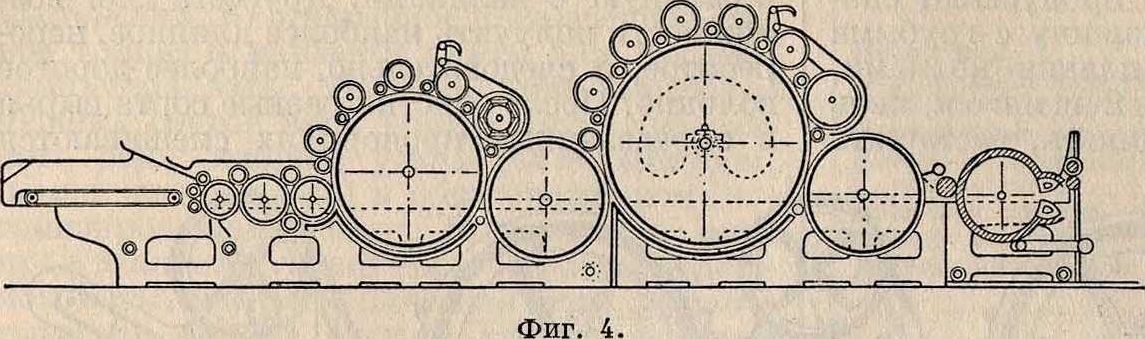

Фигура з. концы и тем самым повысить производительность остальных барабанов, но и, в виду того, что в жестких угарах часто попадаются гайки, гвозди и другие железные части, избежать поломки барабанов многобарабанных щипальных машин. В зависимости от номера пряжи ординары. и крученая нитки пропускаются через 6—10 барабанов. Так, путанку из пряжи бязевых номеров пропускают через 6 барабанов, а путанку высоких номеров, и к тому же крученую, приходится пропускать через 9—10 барабанов. Для получения равномерно расщипанной нитки необходимо отдельно сортировать крученку, Таблица 4.— ( бязевые номера, миткалевые и тому подобное. Обычно на фабриках употребляют 3-или 6-барабанные машины (фигура 3). Старое бумажное тряпье щиплют на специальных сдвоенных волчках, которые сконструированы таким образом, что нерасщипан-ные кусочки тряпья собираются в специальном отделении, откуда и выбираются для до-щипки. Для окончательной расщипки сырье поступает на 3-барабанный щипок. Натуральная шерсть очищается и растрепывается на спиральной трепальной, а коротковолокнистые очесы, не сильно засоренные,— на пыльном волчке (willow)nnn на несколько упрощенной «американке». Жесткие шерстяные угары, концы и шерстяное тряпье расщипывают на однобарабанном волчке, в результате чего получают так называемым искусственную шерсть. Высокосортные мериносовые камвольные или саксонские концы или трикотажные обрезки после грубой расщипки расчесывают на грубой чесальной машине, так называемой друссете (фигура 4), имеющей предварительный для растаскивания форрейс-

сначала вручную, а затем на специальных волчках механически (барабан и валики волчков обиты кривыми железными колками); смеска для лучшего промешивания может пропускаться два раза, но для низких сортов ваты достаточно и одного раза. Часто смешивающий волчок соединен с питателем. Смешение на фабриках производят и на крейтоне и на спиральной трепальной, но первая машина дает лучшие результаты. В таблице 4 показаны основные технические данные по очистительным машинам. сновные технические данные по очистительным машинам.

| Габарит | & | Вес нетто в килограммах | ||||

| Название машин | длина в миллиметров | ширина в миллиметров | о

R о & |

ПрОИЗЕ в 1 Ч. Е | Число об/м. | |

| Крейтон одностояковый с питателем | 5 900 | 2 000 | 8 | 160 | 3 810 | 1 000 |

| Крейтон двухстояковый с питателем | 7 820 | 2 000 | 12,5 | 170 | 4 660 | 1 000 |

| Пыльный волчок (willow). | 3 500 | 2 650 | 5 | 130 | 2 400 | 350 |

| Спиральная трепальная. | 3 250 | 1 700 | 3 | 120 | 1 000 | 500 |

| Трепальная простая (ординарная). | 4 200 | 2 050 | 6 | 190 | 2 500 | 1 500 |

| Щипок 1-барабан-ный. | 3 500 | 1 650 | 9 | 48 | 1 900 | 350 |

| Щипок з-барабан-ный. | 7 540 | 1 650 | 24 | 130 | 4 900 | 800 |

| Щипок 6-бар абан-ный. | 13 600 | 1 650 | 45 | 260 | 9 400 | 800 |

| Волчок сдвоенный | 6 620 | 1 540 | 25 | 35 | 3 550 | 700 |

| Волчок однобарабанный. | 3 580 | 1 540 | 12 | 30 | 1 750 | 800 |

| Друссета с самове-сом. | 6 500 | 3 150 | 5,5 | 11 | 7 000 | 150 |

| Смешив, волчок с питателем и ваточной решеткой. | 6 850 | 2 275 | 8,5 | 520 | 5 000 | 165 |

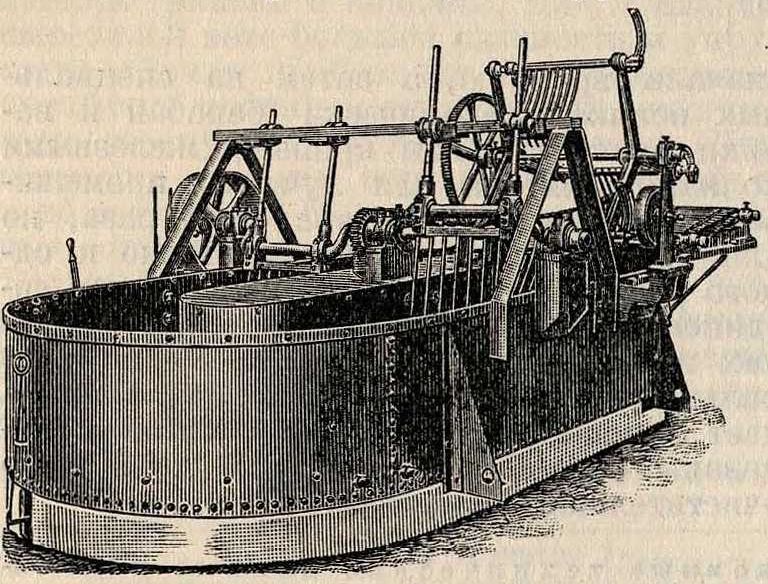

Для выработки гигроскопической ваты сырье после предварительного разрыхления и очистки подвергают отварке в котлах для удаления жировых веществ. Бучильные котлы (смотрите) загружают сырьем и одновременно заливают раствором каустика (едкого натра, NaOH) 2,5—3° Вё, с прибавкой контакта (1% от веса сырья); давление в котле доводится до 3—4 atm; сырье отваривается в продолжение 8—9 ч. Во время процесса отварки происходит омыление жиров и воска природного происхождения. После варки сырье промывается сначала в котле для удаления продуктов омыления (известковых, железных, глиноземных и других мыл), а затем и на специальной промывной овальной машине (фигура 5). После промывки в черной мойке отваренное сырье загружается в

Фигура 5.

деревянные или бетонные баки, где сначала «кислуется» в течение 1,5 часа раствором серной кислоты 0,2° Вё, затем подвергается промывке в продолжение 1,5 ч., отбелке хлорноватистокислым натрием (NaCIO) в 0,2—0,3° Вё в течение 12 часов, далее опять промывке водой, второй кисловке серной к-той 0,7—0,8° Ве и тщательно промывается

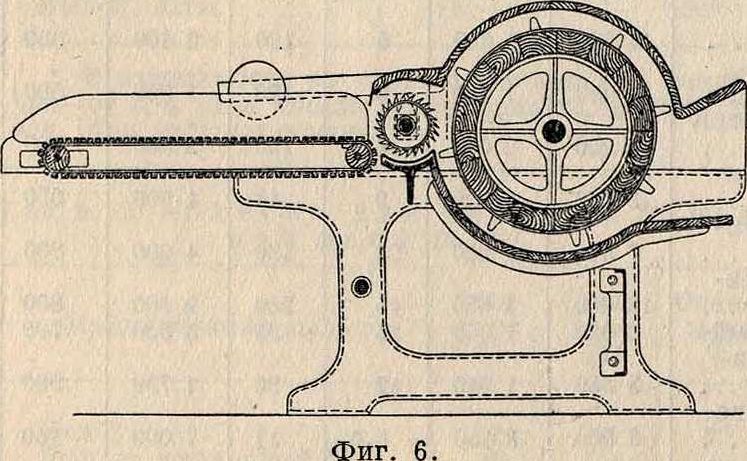

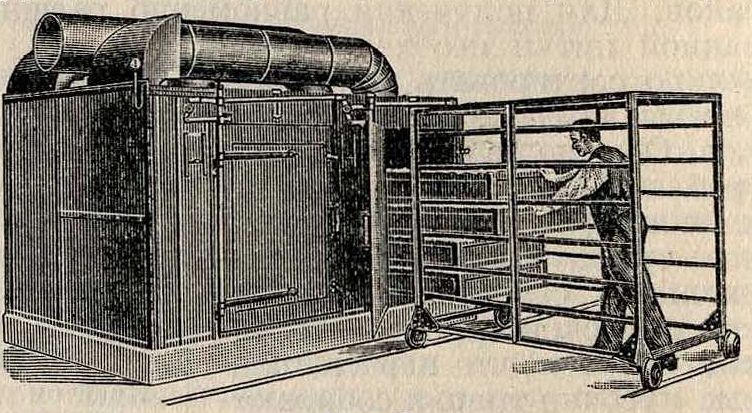

в овальной мойке. В результате этих операций получается совершенно чистый продукт слегка желтоватого цвета; обычно для получения чистого белого оттенка вату подсинивают. Своеобразное суждение рынка о высоком качестве гигроскопической ваты по ее хрусту заставляет фабрики обрабатывать товар горячим раствором (0,6—0,7%) мыла в продолжение 1ч., что производится в бе тонном баке. Хруст получается при последующей промывке в белой мойке с уксусной к-той (0,1 г на 1 л). Под влиянием кислоты происходит разложение мыла с образованием жирной к-ты, которая и дает хруст. Далее обработанное сырье идет на растрепку в «мокрый щипок» (фигура 6), оттуда—в сушилку (фигура7).

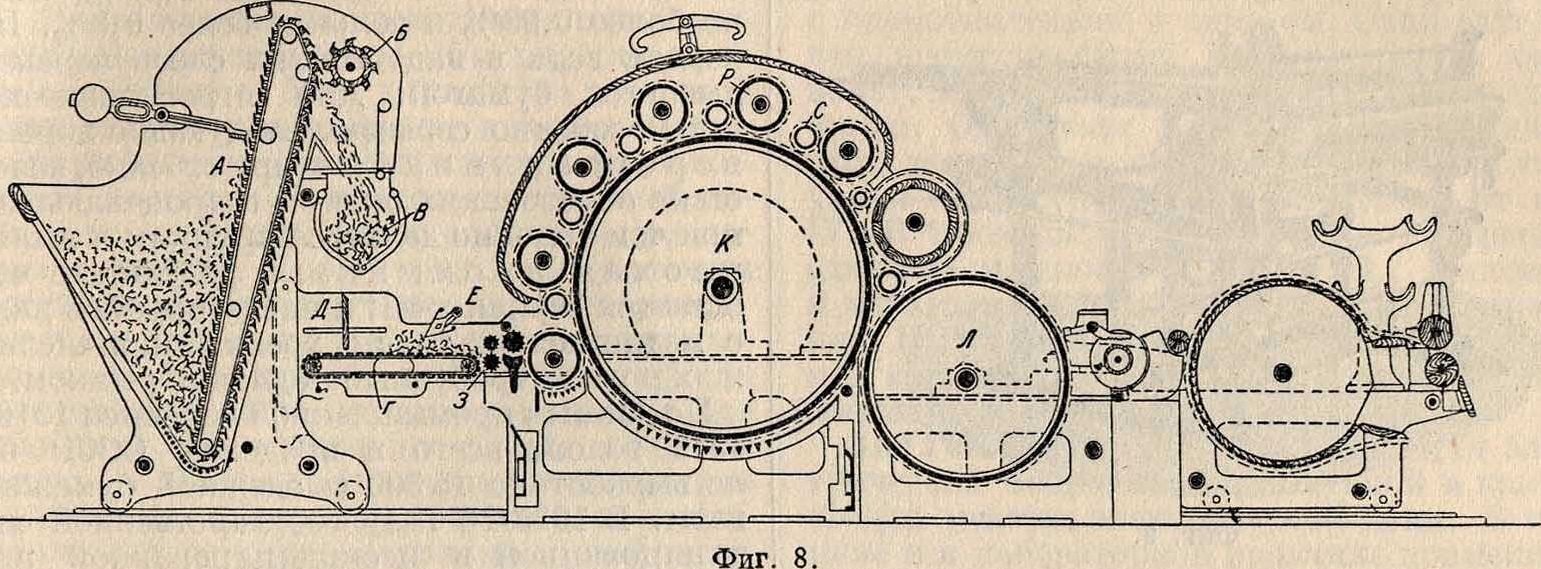

Соответственным образом очищенное и смешанное сырье в виде готовой смески (сортировки), а для гигроскопической ваты после отбелки, поступает на ватные чесальные машины. В качестве таковых пользуются валичными машинами, позволяющими перерабатывать совместно неоднородные по длине волокна. Обычно употребляли старые валичные чесальные с бумагопрядильных фабрик с рабочей шириной по кардоленте в 1 000 миллиметров и с производительностью за 8 ч., в зависимости от сорта ваты, в 50—70 килограмм. Настил на решетку производится или вручную или с холстов. Новейшие ватные машины являются уже более мощными благодаря тому, что их строят более широкими (до 1 800 миллиметров). На фигуре 8 представлен разрез ватной машины с настилом смески на решетку помощью самовеса. Последний представляет собой питатель, в котором помощью вертикальной решетки А и сбрасывающего валика Б смеска насыпается в двухстворчатое корыто В. Имеющийся регулятор позволяет установить тот или другой вес сбрасываемого сырья. Через

Фигура 7.

определенные промежутки корыто автоматически раскрывается, и сырье падает на питающий столик Г ватной машины. При этом помощью вертикального скребка Д и угольника Е смеска уплотняется и далее подводится к приемным рифленым валикам. Через питающий валик 3 смеска подводится к главному барабану К, рабочим валикам Р и курьерчикам С, в системе которых и происходит процесс чесания и некоторой параллелизации волокон. С барабана волокна снимаются пеньером, или вальяном, h, перед которым помещается бегун (летун, фанец), который своими длинными иглами кардоленты поднимает волокна изнутри кардоленты барабана и тем облегчает переход волокон на пеньер. Под барабаном обычно ставится колосниковая решетка, сквозь которую проваливается сор, но на которой задерживаются от падения хорошие волокна. Валики и бегун от пыли прикрыты крышками. С пеньера ватка в виде тонкого слоя

снимается гребенкой, имеющей качательное движение. На ватной машине с двумя пеньерами ватки с каждого пеньера складываются в одну, и производительность такой машины выше на 70—80%. Двухпеньер-ные машины применяются при выработке скивается, раздирается, чем предохраняется кардолента от преждевременной порчи и износа. Снимаемая гребенкой ватка навивается на обыкновенный барабан, с которого одной и той же определяемой наглаз толщины холст ваты снимается вручную, или

одежной бумажной и шерстяной ваты, гл. обр. низких и средних сортов, однопеньер-ные—при выработке высших сортов медицинской и хлопковой ваты. В случае, если вату вырабатывают из концов, тряпья и прочих жестких угаров, расщипать которые очень

Таблица 5. — Употребительные номера кардолент.

| Барабан | Пеньер | , | |||

| Сорта ваты | 1-й чеса льн.или авантрен | 2-й чесальной | 1-й чесальной | 2-й чесальной | Число пре чесов |

| Гигроскопическ.

Компрессная |

22 | 24 | 24 | 26 | 2 |

| хлопковая. Одежная бумаж- | 22 | — | 24 | — | 1 |

| ная.

Одежная шер- |

22 | — | 24 | — | 1 |

| стяная мягкая Одежная шерстяная полу- | 22 | 24 | 24 | 26 | 2 |

| грубая. | 20 | 22 | 22 | 24 | 2 |

хорошо не представляется возможным без того, чтобы не испортить хорошего волокна, применяют т. н. форрейс-аппараты (предварительные щипки), которые устанавливают перед главным барабаном и все валики которых обтянуты пилозубчатой проволокой или лентой Гарнетта; попадающееся плохо расщипанное сырье помощью пилки раста-

же навивается на деревянный барабан с автоматически раскрывающейся стенкой, которая разрезает ваточный холст и навивает его на скалку. Толщина холста устанавливается счетчиком, соединенным с регулятором, открывающим стенку барабана. Высшие сорта одежной шерстяной и медицинской ваты обычно работаются в два прочеса, то есть пропускаются через чесальную два раза, прочие же сорта ваты получают один прочес. Чтобы избежать излишней работы по снятью ватного холста и накладыванию его на столик 2-й ватной машины, в настоящее время применяют более сложные ватные машины, состоящие из форрейс-аппарата, обтянутого лентой Гарнетта, затем авантрена и основной чесальной. Авантрен отличается от основной чесальной только меньшим диаметром барабана и меньшим числом пар рабочих валиков, обтянутых кардолентой. Употребительные номера кардоленты (по немецкой нумерации) приведены в таблице 5. Основные технические данные по ватным машинам приведены в таблице 6 (для завода Гартман в Хемнице).

Снятые с барабанов ватных машин холсты (планки) ваты поступают в упаковочную для паковки в кипы по 32 килограмма для одежной бумажной ваты, что производится на специальных прессах с механическ. или электрическ. приводом; производительность пресса от 150 до 250 килограмм/ч. Одежную шерстяную вату упаковывают в пачки по 0,5 килограмм,

Таблица 6.—Основные технические данные по ватным машинам.

Название машины

| Рабо чая

шири на в миллиметров | Габарит | Число

Н> | Произвол, в килограммах/ч | Нетто-вес,

при железных валиках, в килограммах | ЧИСЛО оборотов барабана в минуту | |

| длина в миллиметров | шири на в миллиметров | |||||

| 1 500 | ] | 2 550 | 3,0 | 11 | 3 570 | 170 |

| 1650 | 1 4130 | 2 720 | 3,3 | 12 | 3 830 | 170 |

| 1 750 | I | 2 820 | 3,5 | 13 | 3 950 | 170 |

| 1 500 | ) | 2 550 | 4,5 | 18 | 4 800 | 150 |

| 1 650 | 1 4500 | 2 720 | 4,8 | 20 | 5 150 | 150 |

| 1 750 | I | 2 820 | 5,0 | 21 | 5 400 | 150 |

Примечание

Ватная однопеньер-ная без самовеса с диам. главного барабана 1 050 миллиметров.

Ватная двухпеньер-ная без самовеса с диам. главного барабана 1 230 миллиметров.

Производительность в зависимости от сорта ваты (шерстяная и низкие сорта бумажной. наиболее тяжелые)

а последние—в фанерные ящики по 20 килограмм. Гигроскопическую вату упаковывают или в пачки по 2 килограмма или же в пачки по 500, 250, 100 и 50 а; для этой цели служат специальные машины: т. н. рулонная (фигура 9) свертывает гигроскопическ. вату с прослойками белой бумаги в длинные пачки различной

Фигура 9.

толщины в зависимости от веса упаковки, затем на резальной машине эти длинные пачки режутся на более короткие соответственно требуемому весу. В СССР на бумажную одежную вату имеются стандарты в числе семи, в основание которых положены цвет, засоренность, сцепленность. Установить для стандартов определенные смески чрезвычайно затруднительно в виду того, что маницией самых различных угаров возможно получить в общем однотипные сорта ваты. Вата I стандарта, сработанная из чистого хлопка, представляет совершенно чистый, белый, без засоренности продукт, пышный и легкий. Последний стандарт обнимает ваты, сработанные из низкосортных маслянистых угаров, темного цвета, сильно засоренные, тяжелые по весу, легко мнущиеся. Одежная шерстяная вата стандартов не имеет. Наибольшим спросом на рынке пользуется вата верблюжий пух, выработанная из верблюжьего очеса с примесью или мериноса или саксонских концов в высших сортах, а как имитация—сработанная из расщипанных фильтр-прессных салфеток с примесью крашеного хлопка. Вата к о з и и пух принадлежит к высшим сортам и работается из козьего пуха, очищенного от грубого волоса—песики. Средние сорта ваты вырабатываются из искусственной шерсти (кашемир, Тибет—70%) и с примесью китайского хлопка местных семян, делающего вату пышной и упругой. Основные требования, предъявляемые к вате одежной: малая теплопроводность, упругость, пышность, хорошая сцепляемость волокон, не-масляничность, чистота, легкость. Все эти качества зависят главным образом от сортов сырья, из которых сработана вата. Хороший прочес также повышает чистоту ваты и делает ее более пышной. Гигроскопическая вата подразделяется на глазную, сработанную из высокосортного хлопка, и обыкновенную—из хлопка с линтером. Как клинический материал она должна обладать максимальной способностью к смачиванию, водоемкости и водопроницаемости. При этих условиях посторонние вещества не могут перейти на организм, а, наоборот, будут всасываться в вату. Гигроскопич. вата должен быть приготовлена из длинноволокнистого материала с хорошо расщипанными концами, совершенно очищена от коробочек и сора и не должна пылить; допускается содержание свободной кислоты не более 0,08%, жира не более 0,03% и золы не более 0,3%. Пачечная вата в виде тонких слоев перекладывается бумагой. Для гигроскопической ваты особенно серьезны следующие пороки: перетравливание при отбелке, вследствие образования окси- и гидроцеллюлозы, причем волокно делается хрупким и пылит; плохая промывка, в результате чего остается серная к-та; к числу пороков надо, с медицинской точки зрения, причислить и хруст, требуемый, однако, рынком.

По данным промышленной переписи 1910— 1912 годов, всего в пределах СССР было выработано 15 500 тонн одежной бумажной ваты. В 1925/26 году государственной синдицированной и несиндицированной промышленностью было выработано 10 496 т, в 1926/27 годах—16 600 тонн одежной и 1 000 тонн гигроскопической ваты, при этом было израсходовано 21 800 тонн сырья. Всего в СССР имеется около 900 ватных машин, из них на бумагопрядильных ф-ках 334 машины, остальные на специальных ватных ф-ках. Крупнейшие специальные ватные фабрики сосредоточены в трестах: Московском вигоневом (ф-ка в Серпухове) и Спас-Клепиков-ском (Рязан. губ.). Ватные отделы при бу-магопрядильнях вырабатывают вату исключительно из своих фабричных угаров, а специальные ватные фабрики—гл. обр. из хлопка, линтера, чахбута, тряпья и в меньшей мере из мягких и жестких фабричных угаров. Средняя калькуляция ваты слагается из элементов себестоимости в следующих процентных соотношениях (табл. 7):

Таблица 7.— Соотношение элементов себестоимости ватного производства (в %).

| Статьи расхода | Вата гигроскопич. в кипах | Вата хлоп-чатобум. одежная I сорта |

| Сырье.. | 66.22 | 71,13 |

| Материалы производств. | 2,79 | — |

| » паковочные. | 1,18 | 2,59 |

| Заработная плата произв. | ||

| рабочим .. | 5,05 | 4,99 |

| Начисления и накладные | ||

| расходы на зарплату. | 3.00 | 3,00 |

| Цеховые расходы. | 13,76 | 10,92 |

| Общефабричные расходы. | 8,00 | 7,37 |

| Фабричная себестоимость. | 100,00 | 100,00 |

Экономика ватного производства см. Ткацкое производство.

Лит.: Б у х о н о в И. С. Угарное и вигоневое прядение. Производство одежной и гигроскопич. ваты, М., 1923; Промышленная перепись 1910—12 гг., изд. Мин. торговли и пром. А. Тряпкин.

Техника безопасности. В ватном производстве применяются пыльные волчки, концетрепальные и настилочно-трепальные машины и чесальные машины валич. системы. Новейшие пыльн. или сорные волк-машины снабжаются загрузочными и выпускными автоматически действующими аппаратами и мощными эксгаустерами для удаления пыли; в волчках старой конструкции необходимо устраивать автоматическое приспособление, препятствующее попаданию рук рабочего в пальцы вращающегося барабана. В трепальных машинах настильной системы самое опасное место—б и л о, или трепало,—должно быть ограждено крышкой с автоматическим запором, а перед приемными рифлеными цилиндрами должен находиться деревянный предохранительный валик, ограждающий руки рабочего при заправке холста. Кроме того должен быть устроены защитные приспособления против повреждения рук при заправке холста под навивающую скалку, против попадания рук под плющильные валы передка машины гг под колосники. В концещипальных машинах доступ к быстровращающимся кольчатым барабанам должен быть огражден крышками с автоматическим запором, а приемные рифленые цилиндры должны иметь приспособление для быстрого останова и обратного хода их при попадании в них рук рабочего. В чесальных машинах опасные части—приемный валик (задний вальян), барабан, передний вальян, рабочие валики и бегунки—должны быть закрыты ограждающ. крышками (деревянными), открывание которых на ходу машины не должно допускаться; приемный валик наглухо закрывается крышкой. Чистильный валик, бегун, или волчок, спереди барабана должен быть в виду опасности (800об/м.) закрыт глухим футляром. При питании чесальных не холстами, а внастилку, вручную (что иногда встречается), опасным является подсовывание смески под приемные валики (иногда покрытые игольчатой кардой), а потому валики должен быть ограждены по длине особыми предохранительными щечками. В новых чесальных ваточных машинах должны быть автоматически действующие ограждающие передний вальян крышки. В В. п. опасными являются работы по прочесыванию вальяна (а если нет бегуна, то и по прочесыванию барабана) особыми чистильными щетками; эти работы м. б. поручаемы только вполне опытным рабочим-чесалям. Кроме того во всех машинах В. п. все опасные зубчатые, ременные, веревочные передачи и все выступающие концы быстровращающ. валов должны ограждаться футлярами, решетками и колпаками, надежно укрепленными на местах.

Лит.: Шварабович А., Техника безопасности в бумагопрядильном п ткацком производстве, Москва, 1926; Шевалев Н., Техника безопасности, Москва, 1926. А. Шварабович.