> Техника, страница 28 > Велосипедное производство

> Техника, страница 28 > Велосипедное производство

Велосипедное производство

Велосипедное производство. Велосипедом называется двух- или трехколесный экипаж, приводимый в движение ногами ездока. В современном велосипеде различают следующие основные части: 1) р а м у

с передней вилкой и рулем, 2) колеса с пневматич. шинами и 3) двигательный механизм, состоящий из педалей, кривошипов, зубчатых колес и бесконечной цепи.

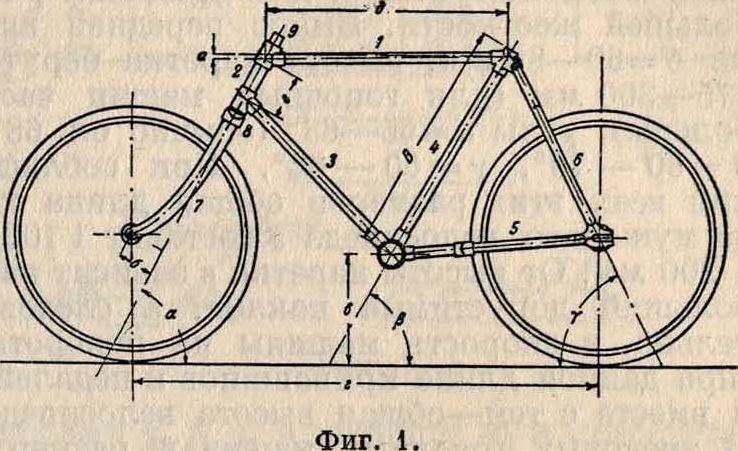

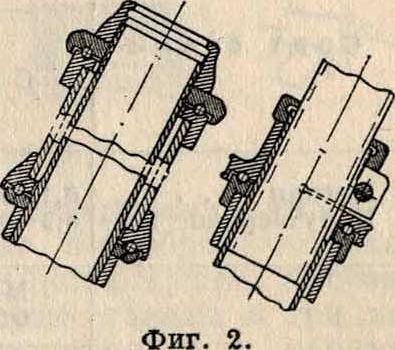

I. Рама. Рама современного велосипеда изготовляется из стальных труб и состоит из переднего четырехугольника (фигура 1), образуемого трубами 1, 2, 3 и 4, и заднего треугольника, образуемого нижней вилкой 5 и задней стойкой 6. Передняя вилка состоит из двух перьев 7, соединенных посредством коронки 8 со стержнем 9. Труба 2, называемая головкой рамы, служит втулкой для стержня передней вилки, вращающегося на шарикоподшипниках (фигура 2). Трубы соединяются в раму специальными муфтами помощью пайки медью или электрической сварки. Различают внутреннюю и внешнюю пайку: в первом случае муфты находятся внутри труб, а во втором случае трубы входят в соответствующие патрубки муфт. Внутренняя пайка труднее, но зато она дает более изящные и гладкие рамы. В заднем треугольнике нижняя вилка соединяется всегда наглухо с остальными частями, задняя же стойка обыкновенно прикрепляется к подседельной муфте посредством стяжного болта, а внизу соединяется с концевыми вилками пайкой или винтами. Размеры рамы при заданном диаметре колес определяются следующими величинами: длиною В (фигура 1), длиною д, наклоном верхней трубы а, высотою каретки над уровнем земли в, длиною головки рамы е, выносом передней вилки б и, наконец, тремя углами (α, β и у), образуемыми с горизонтом головкой рамы, подседельной трубой и задней стойкой. Длина В технически называется

«высотою рамы» и определяет размер велосипеда в зависимости от роста седока. Все вышеуказанные размеры меняются в связи с модой и требованиями публики. В настоящее время нормальными размерами считаются: В (высота рамы) для детских велосипедов 450—500 миллиметров, для дамских 500— 600 миллиметров и для мужских 550—600 миллиметров. Длина д около 600 миллиметров (д^В), наклон а для городских машин 0—10 миллиметров, для дорожных 20 миллиметров, для гоночных 35 миллиметров и больше. Головку рамы в современных машинах делают возможно малой, для придания раме большей жесткости. Вынос передней вилки 6=60—80 миллиметров; высоту каретки берут в 275—300 миллиметров (для гоночных машин часто больше); углы к=65—68° (обычно ок. 68°), £=60 — 70°, у=60 — 62°. При соблюдении всех этих размеров общая длина хода мужского велосипеда г составит 1100— 1 200 миллиметров. От высоты каретки в зависит наибольший допустимый наклон, а следовательно, и скорость машины на поворотах (при данной длине кривошипов и педалей), и вместе с тем—общая высота велосипеда. В трековых гоночных машинах размер в приходится делать настолько значительным, что сохранение нормальной высоты достигается удлинением всей рамы. Величина а влияет на распределение веса ездока на оба колеса; длина хода г также оказывает сильное влияние на ездовые качества велосипеда.

Материалом для рам служат трубы из мягкой (для дорожных и легкодорожных машин) или полутвердой (для гоночных и полугоночных машин) стали, тянутые по способу Эргарта, вальцованные по системе Маннесмана, а также сваренные автогенным или электрическим путем. Условия, которым должна удовлетворять сталь, приведены в таблице 1.

Таблица 1.—С войства стали для велосипедных рам.

| Сорт стали |

Химический состав в % | |||||

| С | Ми | Si | Р | S | ||

| Мягкая.

Полутвердая. |

О о гон»

1 1 о о V ьэ |

0,6

0,7 |

0,3

0,3 | >0,07

>0,05 |

>0,06

>0,06 | |

| Сорт стали |

Механические свойства отожженного материала | |||||

| сопр. на раз-рыв в килограммах/мм“ | удлинение в % |

выдерживает загиб на 180° вокруг стержня;# | ||||

| г=5d | I=.10d | |||||

| Мягкая.

Полутвердая. |

34—42

42—50 |

30

24 | 25

20 | id

6(1 | ||

1 —длина образца, d — его диаметр.

Независимо от способа изготовления все идущие для В. п. трубы подвергаются протягиванию в холодном состоянии на стальной оправке через ряд последовательно уменьшающихся стальных полированных колец (холоднотянутые трубы), чем дости гается, во-первых, правильность размеров, а во-вторых, улучшение механических качеств материала. Главные трубы рамы (верхняя, нижняя и подседельная) имеют диам. 25,4 лсд (для гоночных и полугоночных) или 28 миллиметров (для дорожных и легкодорожных машин); толщина стенок должен быть 0,5—0,6 миллиметров для легких, 0,7—0,8 миллиметров для средних и до 1,5 миллиметров для тяжелых машин. Головка рамы (если она не делается из одного куска) должен быть толще остальных, а именно: для легких машин— диам. 32—35 миллиметров и толщ, стенок 1,2—1,5 миллиметров, а для тяжелых—соответственно 35—40 миллиметров и 2,0—2,2 миллиметров.

Соединительные муфты изготовляются штамповкой из листовой стали с последующей сваркой или пайкой швов или же отливкой из ковкого чугуна. Материалом для штампованных муфт служит мягкая сталь с содержанием: около 0,09—0,12% С; около 0,4% Мп; ^ 0,03% Si; 0,01% Р и 0,035% S; при испытании листовой стали толщиной в 1,5 миллиметров прибором Эриксена глубина отпечатка должен быть не меньше 10 миллиметров. Толщина штампованных муфт делается в зависимости от веса велосипеда 1,5—2,5 лш. Материалом для литых муфт служит ковкий чугун хорошего качества, имеющий до отжига следующий химический состав: 3,2— 3,8% С; 0,8—1,2% Si; >0,1% Μη; <0,2% S и <0,1% Р. После отжига нормальной пробы (12 миллиметров 0) в течение 8 суток она должна показывать в поперечном разрезе следующую металлографическ. картину: до 0,5мм от поверхности—чистый феррит, на глубине 0,5—3,0 миллиметров—феррит, перлит и углерод отжига (Temperkohle), середина (не более 6 миллиметров 0)—перлит, цементит и углерод отжига. Механические качества ковкого чугуна (проба 12 миллиметров 0): сопротивление на разрыв 32 килограмма/мм“, предел упругости 18 килограмм /мм2, удлинение ^2%. Отливку производят в песочные формы; отжигу подвергают в течение 6—8 суток.

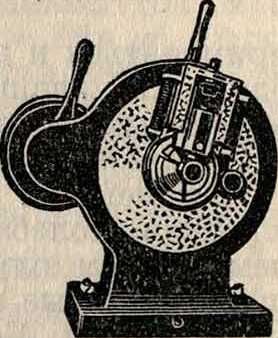

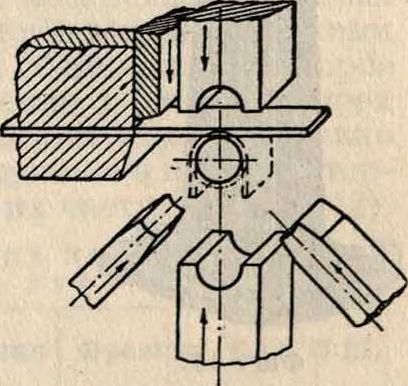

Резка труб производится на отрезном станке. Па фигура 3 изображен отрезн. станок новейшей системы, дающий до 400 отрезов в час, совершенно ровных и без заусенцев. Ширину перьев передней вилки часто делают убывающей книзу; для этого круглую трубу сначала суживают к одному концу на специальном станке (наподобие описанного ниже станка для утончения спиц), затем изгибают по лекалу и плющат под прессом в матрице.

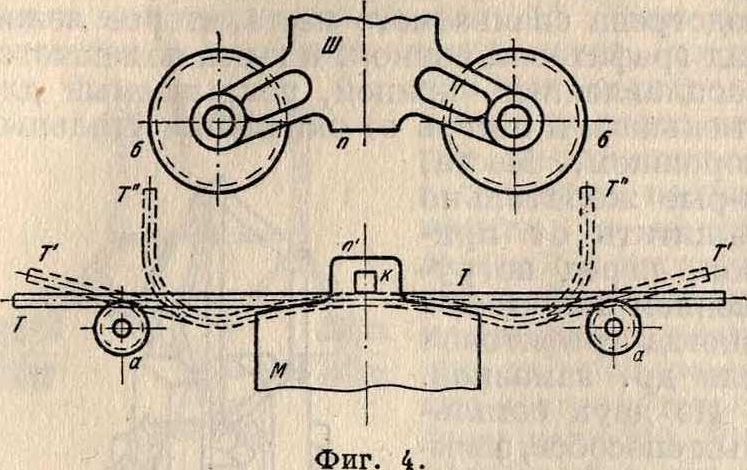

Второй операцией, производимой над трубами, является изгибание их для руля, задней стойки и для рамы дамских велосипедов. Для этого их заливают канифолью или применяют особые гибкие стальные стержни. Трубы изгибают по лекалам от руки или в прессах и на специальных станках. Приспособление, употребляемое для изгибания руля в эксцентриковом прессе с большим ходом, изображено на фигуре 4. Оно состоит из нижней матрицы М, опирающейся снизу на сильные пружины из неопускающихся роликов аа и связанных с верхним штампом Ш

Фигура 3.

опускающихся роликов бб. Труба Т кладется на матрицу и закрепляется клином к. Ролики бб, двигаясь вместе со штампом Ш

вниз, придают трубе сначала средний выгиб (положение Τ), после чего поверхности пип соприкасаются и штамп, двигая всю матрицу вниз, протаскивает трубу между роликами аа, придавая ей требуемую форму Т".

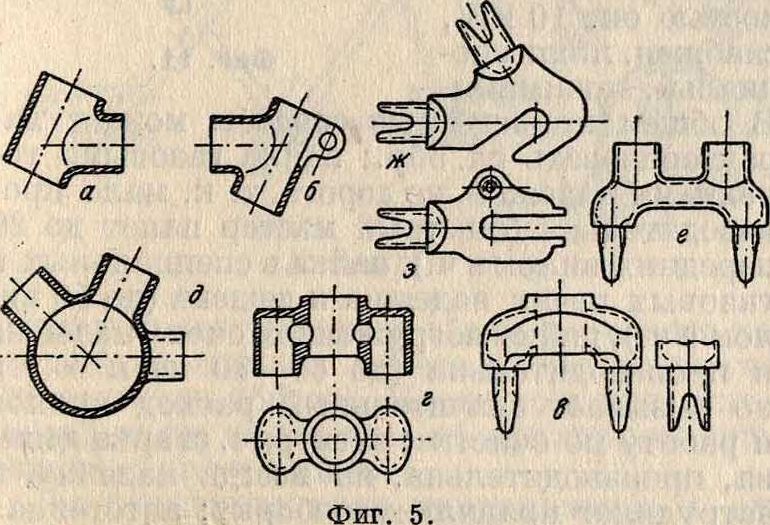

Некоторые фасоны литых муфт изображены на фигуре 5: а—верхняя муфта головки, б — подседельная муфта, в и г — коронки, д—втулка каретки, е—мост задней вилки,

ж и з — концевые вилочки; из этих литых деталей в, е, ж и з предназначены для внутренней пайки, а, б, г и д—для наружной. Тяжеловесность и относительная ненадежность литых муфт заставили искать способа делать их из того же материала, что и трубы.

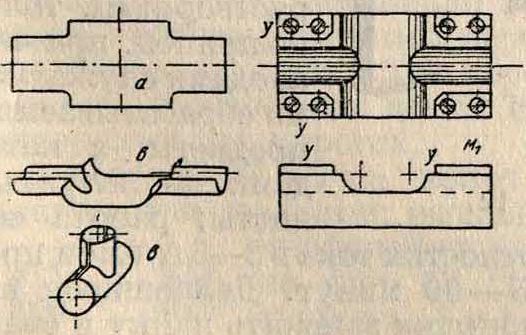

Значительное распространение получил способ штампования муфт из листовой стали указанных выше свойств. Каждый завод выработал свои приспособления и

ФИГ. 6.

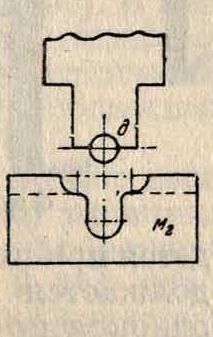

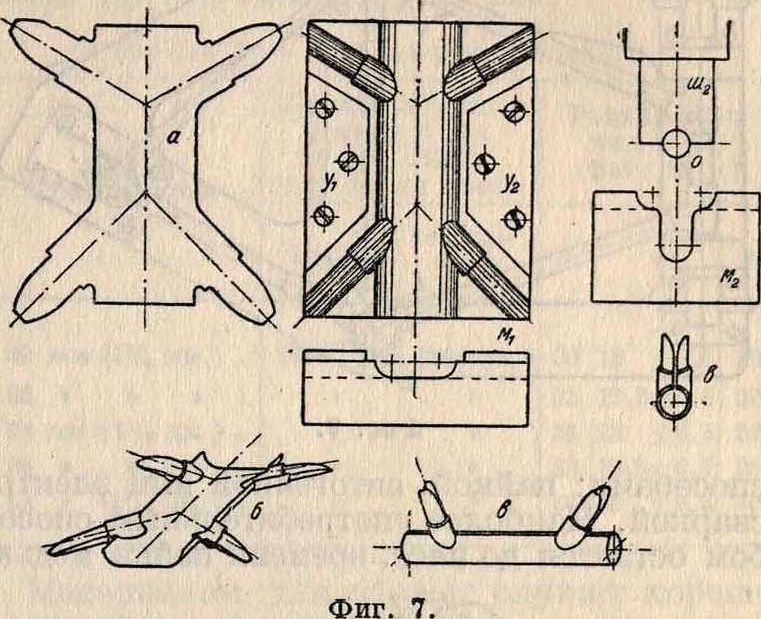

свои методы работы. Примером может служить штампование рулевой муфты, последовательные стадии которого изображены на фигуре 6: высечка бланкета а, изгиб его в матрице л^.куда он кладется между упор-ками у и получает форму б; окончательный изгиб в матрице ж2 помощью оправки б в форму е. Штампование более сложной части, головки рамы, изображено на фигуре 7: сначала вырезается бланкет а, кладется между

упорами yt и уг в матрицу щ и прессуется соответствующим штампом, придающим ему вид б; затем его кладут в матрицу мг, где штамп шг опускающейся вниз оправкой о придает ему окончательную форму в Остающиеся после штампования швы свариваются автогенным или электрич. способом или же паяются медью; в последнем случае необходимо применять гораздо более тугоплавкий припой, чем для последующей пайки рамы.

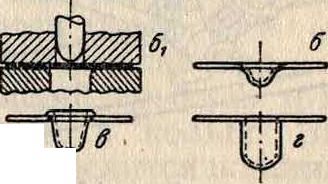

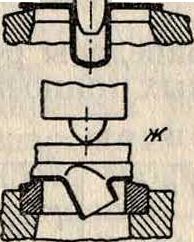

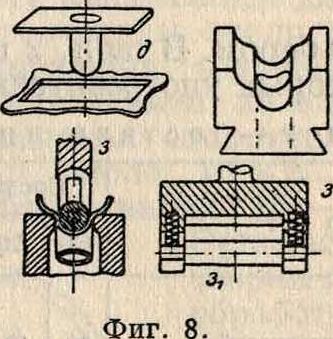

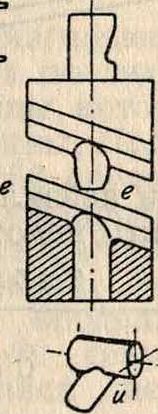

Часто применяется штампование вместе с вытягиванием; на фигуре 8 изображено такое изготовление косоугольной муфты: высечка бланкета а, вытягивание стакана в три хода б, в, з на матрицах образца б1; обрезка краев д штампом дх, изгиб в матрице е, обрезка штампом ж и окончательный загиб краев в матрице помощью оправки зг и штампа з; окончательная форма муфты—и.

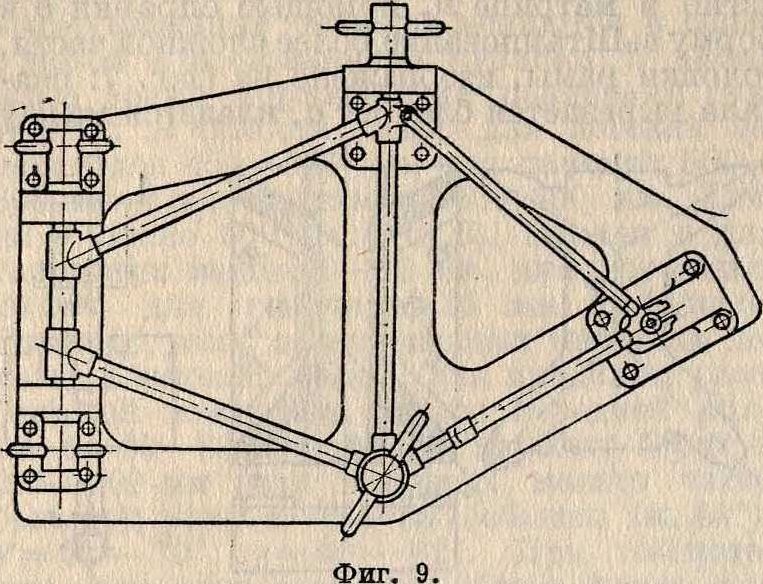

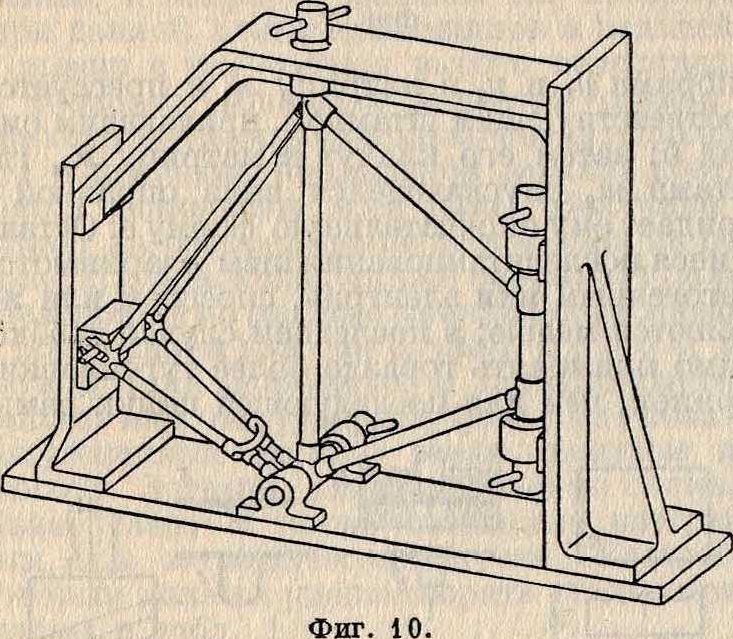

Следующая операция по изготовлению рамы —сборка. Необходимая в массовом производстве точность сборки м. б. достигнута лишь применением соответствующих приспособлений (смотрите фигура 9 и 10). После сборки рамы в каждом соединении трубы с муфтой просверливается отверстиедиам. 1,5—2,5 миллиметров, в которое загоняется коническая шпилька, обеспечивающая неизменяемость положения частей при последующей пайке. После этого рама вынимается из калибра и идет в пайку.

Окончательное соединение частей рамы между собой производится тремя различными

способами: пайкой, автогенной или электр. сваркой. Наиболее употребительным способом остается до наст, времени пайка медью

или нейзильбером. В табл. 2 приведены рецепты некоторых употребительных припоев. Таблица 2.—Составы припоев.

| Сорт | Состав в % | /°

ь пл. | |||

| Си | Zn | Ag | N1 | ||

| Очень тугоплавкий. | 60 | 40 | 840 | ||

| Тугоплавкий. | 54 | 46 | — | — | 770 |

| Тугопл. серебряный. | 50 | 46 | 4 | — | 740 |

| Средний тугоплавкий. | 51 | 49 | — | — | 700 |

| Серебряный. | 43 | 48 | 9 | — | 720 |

| Тугопл. нейзильберный. | 38 | 50 | — | 12 | — |

| Легкопл. нейзильберный. | 35 | 57 | — | 8 | — |

| Легкоплавкий медный. | 45 | 55 | — | — | 660 |

| Очень легкоплавкий. | 42 | 58 | 620 | ||

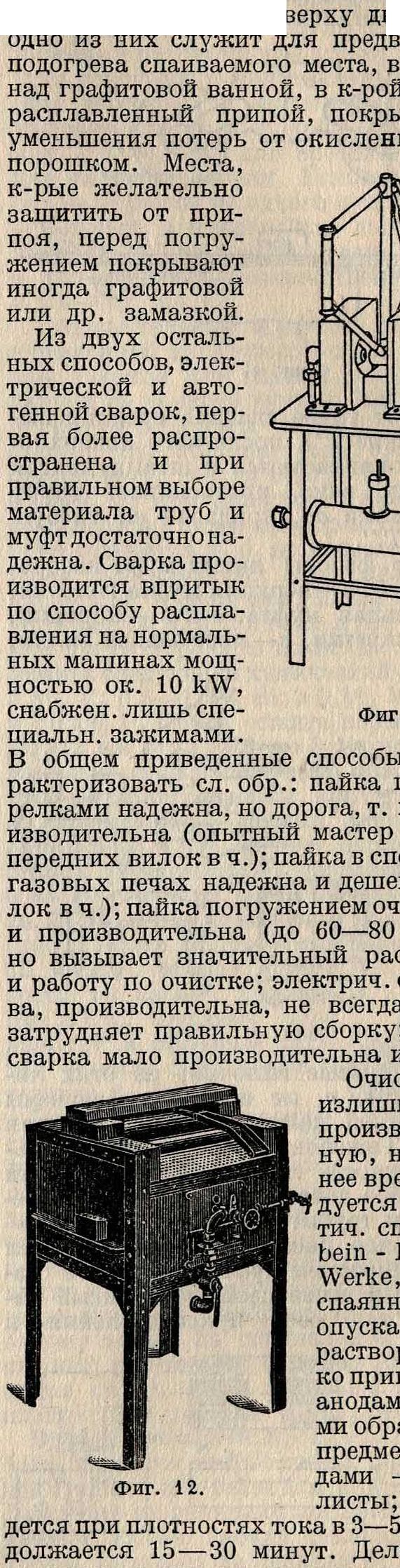

В мелких мастерских пайка производится от руки помощью бунзеновской горелки специальной формы; в более крупных производствах для этого служат газовые паяльные столы (фигура 11), нагревающие подлежащее спайке место сразу с обеих сторон и препятствующие излишнему рассеиванию теплоты при помощи поставленных по бокам огнеупорных кирпичей. В массовом производстве и этот способ оказывается недостаточно производительным, и в таком случае прибегают к пайке в газовых печах или способом погружения. Печь первого типа

Фигура 11.

для пайки вилок изображена на фигуре 12. Печь второго типа применяется гл. образом для рам; она имеет сверху два отверстия: одно из них служит для предварительного подогрева спаиваемого места, второе лежит над графитовой ванной, в которой помещается расплавленный припой, покрываемый для уменьшения потерь от окисления угольным порошком. Места, которые желательно защитить от припоя, перед погружением покрывают иногда графитовой или др. замазкой.

Из двух остальных способов, электрической и автогенной сварок, первая более распространена и при правильном выборе материала труб и муфт достаточно надежна. Сварка производится впритык по способу расплавления на нормальных машинах мощностью ок. 10 kW, снабжен, лишь спе-циальн. зажимами.

В общем приведенные способы можно характеризовать сл. обр.: пайка газовыми горелками надежна, но дорога, т. к. мало производительна (опытный мастер паяет до 20 передних вилок в ч.); пайка в специальных и газовых печах надежна и дешева (до 50 вилок в ч.); пайка погружением очень надежна и производительна (до 60—80 паек в ч.), но вызывает значительный расход припоя и работу по очистке; электрич. сварка дешева, производительна, не всегда надежна и затрудняет правильную сборку; автогенная сварка мало производительна и ненадежна.

Очистка рамы от. излишков припоя производится вручную, но в последнее время рекомен-электроли-способ (Lang-. - Pfannhauser-erlce, Лейпциг): спаянные предметы опускают в ванну, растворяющ. только припой, причем анодами служат са-ijj ми обрабатываемые

_|| предметы, а като-

фиг 12 дами латунные листы; работа ведется при плотностях тока в 3—5 А/дма и продолжается 15—30 минут. Делавшиеся неоднократно попытки заменить пайку и сварку рамы механическими способами соединения (свинчиванием, раскаткой и т. д.) до сих пор не получили сколько-нибудь заметного распространения.

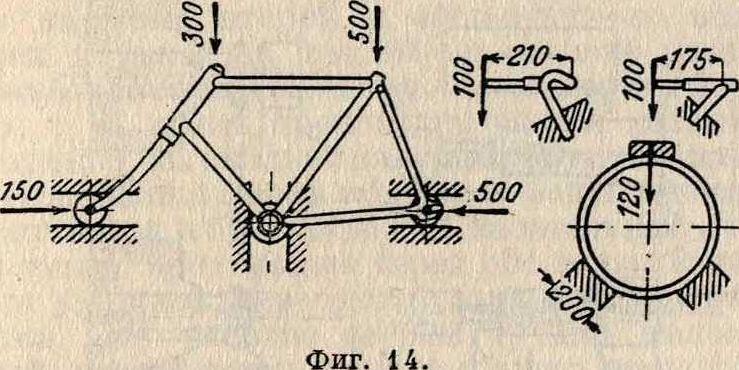

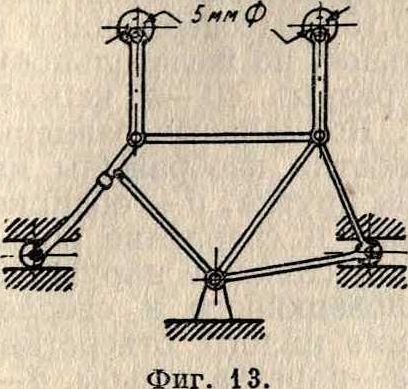

На всех образцов, з-дах рама после спайки подвергается испытанию на прочность статической или динамич. нагрузкой. Последний способ предпочтительнее, но в виду его длительности (несколько часов и даже дней) он м. б. применяем лишь на выдержку. Схема его приведена на фигуре 13. Рама зажимается в середине неподвижно, тогда как оси переднего и заднего колес могут перемещаться в горизонт, направлении; к подседельной и верхней рулевой муфте прикрепляются длинные шатуны, верхние концы которых совершают 200—300 колебаний в минуту с амплитудой в

5—6 миллиметров. Машина служит только для сравнительных испытаний, причем счетчик отмечает число колебаний, выдержанных рамой до поломки. Испытание статическ. нагрузкой производится по схеме, приведенной на фигуре 14, где указаны размеры и направления нагрузок при испытании рамы, руля,

подседельного крюка и обода переднего колеса (для заднего колеса нагрузка увеличивается до 150 килограмм). После всех этих испытаний части не должны обнаруживать остающихся деформаций.

По испытании рама направляется в отделку. Загрунтовка, особой эмалью, производится кистями, пульверизаторами или погружением в ванну с краской; последний способ наиболее производителен и допускает применение поточной работы. Краске дают стекать в продолжение 10—15 минут, после чего рама поступает в сушильную печь, где она сохнет при 150—170° в течение 1%—2 ч. Затем ее в 2—3 приема окончательно по-крывают эмалью, причем она каждый раз поступает для сушки в печь (для черной эмали при 140—160° на l1/»—2 ч., для цветной при 60—100° несколько дольше). В массовом производстве рамы передвигаются от одной ванны к другой и через сушильные печи на бесконечных цепях или подвесных однорельсовых дорогах.

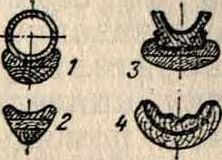

2. Колеса. Обода колес делают деревянные или стальные; несколько типичных профилей первых изображены на фигуре 15 (1,2 для однотрубных, 3 и 4 для двухтрубных шин). Материалом для них служат преимущественно гикори и ясень. Профили стальных ободов чрезвычайно разнообразны; нек-рые из них приведены на фигуре 16. Наиболее употребительны: 1—для

Фигура 15.

шин типа Денлоп и 3—для шин с бортами. Ходовые диаметры резиновых шин: для детских велосипедов — 560 миллиметров, редко—610 миллиметров; для прочих — 660 и 710 миллиметров. Нормальные размеры ободов для шин в 710 миллиметров приведены в таблице 3. Число отверстий для спиц—36, их диаметр—4,5 миллиметров.

Таблица 3,—Размеры ободов.

| Ширина шин | Периферический размер в миллиметров по дну обода для типов шин: | Размер сечения в миллиметров (фигура 16, 1) | |||

| Денлоп | с бортами | б | в | г | |

| 30 миллиметров (1‘/« дм.). | 1995±f:| | 1960+2,5 | 30 | 13 ±0,5 | 20 |

| 30 » » ». | » | » | 33 | 13,5+0,5 | 20 |

| 38 миллиметров (I1/, дм.). | » | » | 33 | 13 ±0,5 | 23 |

| 38 * » ». | » | 38 | 16,5+0,5 | 25 | |

| И » (!*/» ДМ.). | » | » | 43 | 15 ±0,5 | 30 |

Фигура 16.

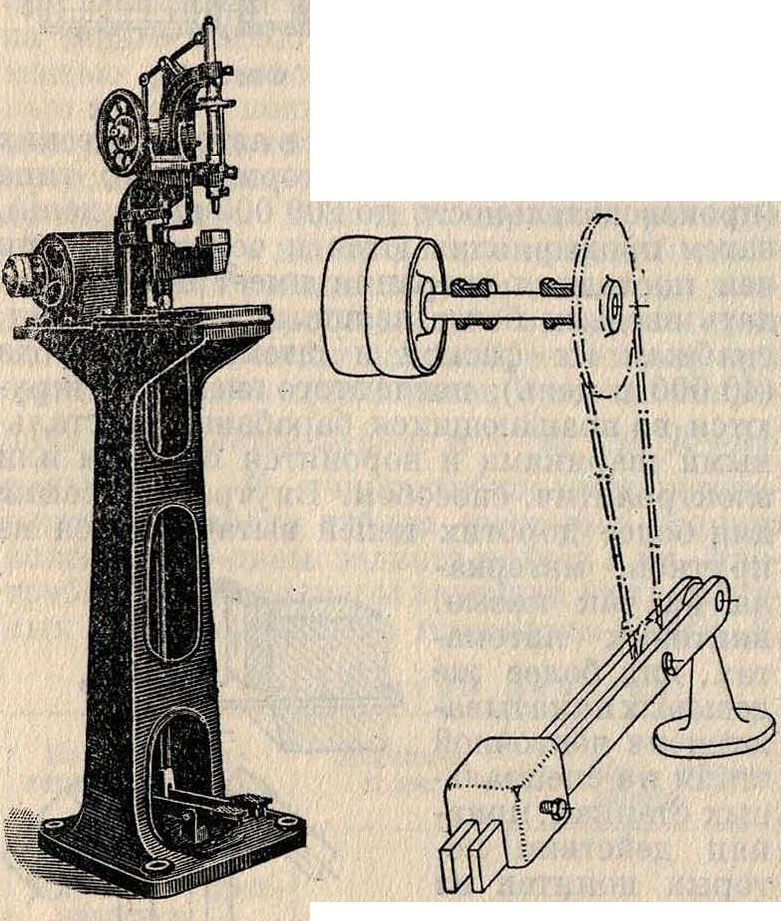

Материалом для ободов служит хорошо сваривающаяся, не слишком твердая сталь такого же состава, как и для штампованных муфт. Она вальцуется холодным способом в длинные ленты соответствующего сечения. В последнее время для шин с бортами употребляют часто обода, имеющие посредине небольшой выступ (фигура 16, 3,а), который придает сечению бблыную жесткость, а также скрывает до некоторой степени головки ниппелей. Стальная лента, намотанная на катушки, пропускается через специальные вальцы, придающие ободу надлежащий профиль и изгибающие его одновременно в кольцо. За последней парой вальцов находятся ножницы, которые отрезают ленту надлежащей длины. Производительность машины около 150 ободов в час. Стык спаивается, а чаще сваривается впритык расплавлением на электрических сварочных машинах сопротивления. Мощность машины около 15 kW, продолжительность одной сварки 15 — 20 секунд.

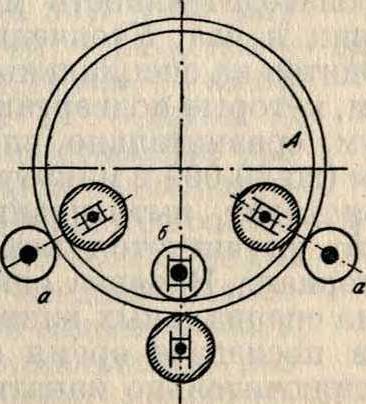

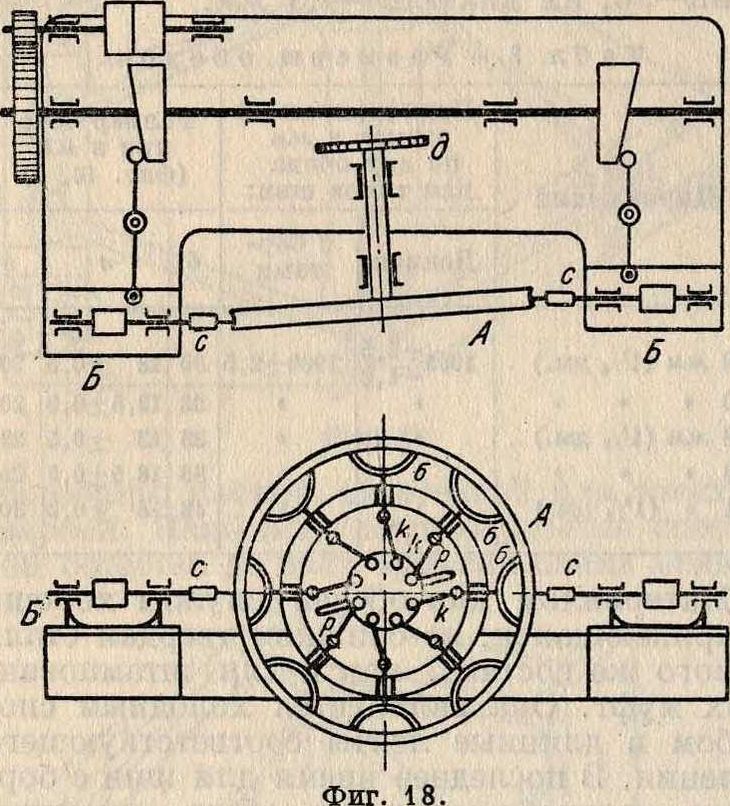

Остающийся после сварки шов удаляют обработкой наждачным колесом вручную или на специальных станках, служащих одновременно для выверки круговой формы обода. Схема действия такого станка изображена на фигуре 17: два неподвижных а и один переставной ролик б вместе с тремя наждачными кругами придают ободу А окончательную форму. После этого приступают к сверлению отверстий для спиц. Применяемые здесь сверлильные станки обычно являются специальной конструкцией велосипедных заводов. При одном повороте рукоятки р (фигура 18) обод А зажимается распорками б, соединенными с шатунами к. Зажимная муфта помещается на одной оси с делительным

Фигура 17.

кругом d и составляет требуемый расхождением спиц угол с осями двух сверлильных шпинделей с находящихся в бабках Б и приводимых в движение ремнем от потолочного привода. Станок пригоден для сверления как металлических, так и деревянных

ободов. Время сверления обода составляет около 6 м.; один рабочий может свободно обслуживать 3—4 станка. После сверления обода поступают в отделку.

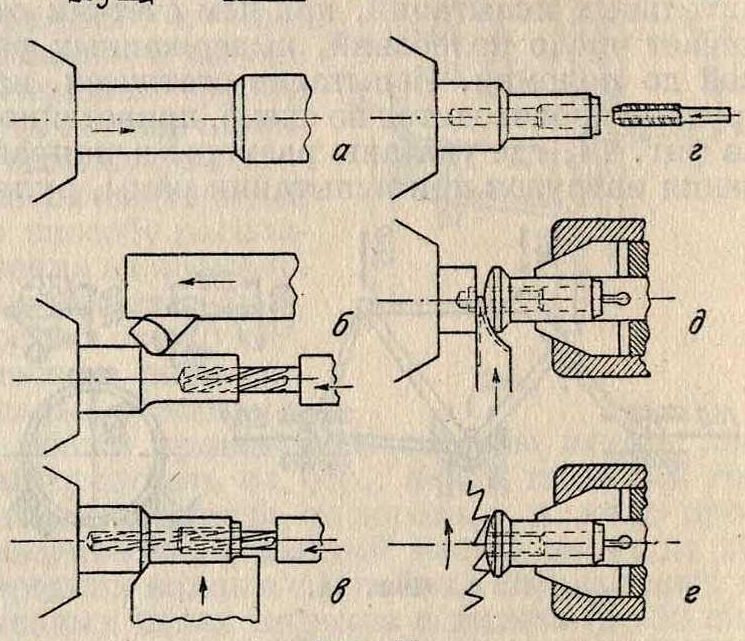

В настоящее время употребляются исключительно т. н. тангентные спицы, работающие только на растяжение и имеющие поэтому по сравнению с обыкновенными очень слабое сечение. Они изготовляются из специальной стальной проволоки (Speichen-draht), тянутой холодным способом, толщ. 1,8—2,0 миллиметров. Спицы делают или одинаковой толщины по всей длине или с утончением по середине до 1,5—1,6 миллиметров. Нормальные длины спиц равны 285, 295, 305 и 315 миллиметров. Проволока непосредственно с кругов поступает в специальную машину, где она выпрямляется, режется, снабжается головкой и изгибается; производительность машины—около 3 500 спиц в час. Утончение средней части производится на специальных станках с молоточками, которые подвергают спицу многочисленным, сравнительно слабым, но частым ударам (до 20 000 в минуту), вследствие чего происходит вытягивание спицы и одновременно улучшаются механические качества материала. Нарезка спиц иногда производится на специальных винторезных станках, но в последнее время ее стали делать почти исключительно накатыванием на специальных машинах. Производительность таких машин составляет до 2 500 спиц в час. Ниппеля делают латунные или стальные. Латунь, с содержанием около 70% Си и 30% Zn, прессуется из проволоки в матрицах для получения надлежащей формы, после чего на специальных станках просверливается отверстие, нарезается резьба, фрезируется квадрат и пропиливается прорезь; иногда квадрат делается при самом прессовании, и тогда остальная обработка ведется на автоматич. токарных станках. Стальные ниппеля делают таким же образом или же их вытачивают из пруткового материала на автоматических токарных станках. На германских заводах материалом служит так называемая сталь для автоматов следующего химического состава: 0,07—0,12% С; 0,2% Si; 0,5—0,6% Μη; 0,1—0,15% Р и 0,1—0,15% S (содержание Р и S указано не предельное, но желательное); сопротивление на разрыв 40—45 килограмм/ммг, удлинение 22—28%. Нормальные размеры ниппеля и ход обработки изображены на фигуре 19: а —движение прутка, б — обдирка наружной поверхности и сверление большого отверстия, в—шлихтование наружной поверхности и сверление малого отверстия, г—нарезка резьбы, д— отрезание и прием ниппеля зажимным при-

Фигура 19.

способяением, подводящим его к круглой пиле, и е—выпиливание прорези. Затем ниппеля полируются во вращающихся бочках и никелируются.

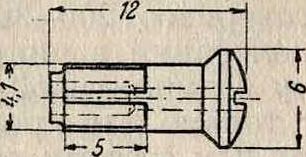

Весьма ответственной работой является сборка колес. Для ускорения этой работы на всех крупныхзаводах применяются специальн. станки (фигура20). Втулку со вставленными уже в нее спицами надевают на ось о, после чего кладут обод на круглый вращающийся стол с и зажимают цен-трующе посредством щек к, которые приводятся в движение от педали п. Навинчивание и предварительную затяжку ниппелей производят либо вручную, либо помощью механической отвертки, с передачей через фрикционную муфту от электромотора; в первом случае равномерность затяжки зависит от опытности мастера, во втором — она

Фигура 21.

обеспечивается постоянством максимального вращающего момента, передаваемого муфтой. Производительность такого станка при работе механич. отвертками 6—10 колес в ч. После сборки колеса поступают для окончат, выверки кмастерам-специалистам, т. к. эта работа требует особой опытности и сноровки.

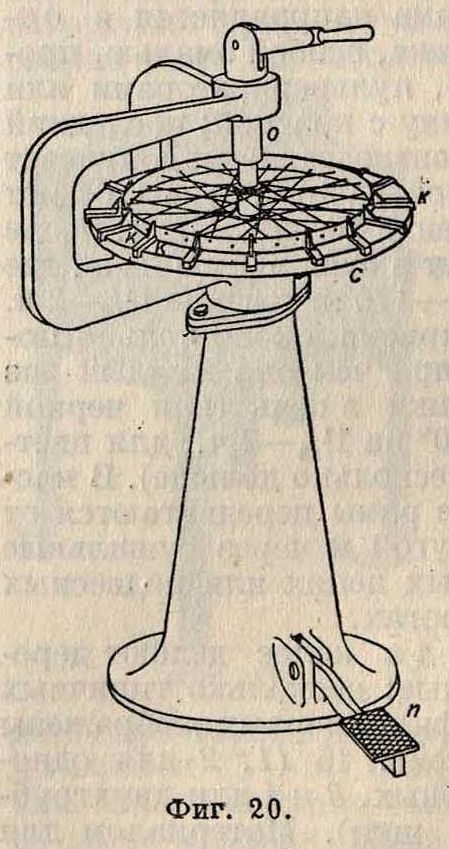

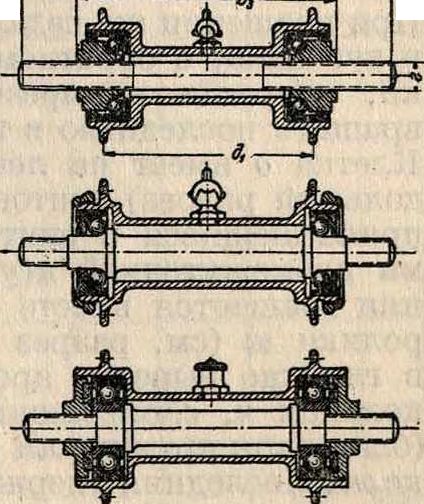

Все три главные оси велосипеда (передняя, задняя и ось каретки) вращаются на шарикоподшипниках. Несущие ось шарики помещаются между двумя соответственным образом сформированными поверхностями. Смотря по величине угла между осью вращения и касательной в точке катания шариков мы различаем 4 рода шарикоподшипников (фигура 21): 1—нормальные (α= 0°), II—с внутренним конусом (03<«<80°),

III — упорные («=90=) и IV— с внешн. конусом (90° < к< 180°). Первый род применяется в последнее время все чаще, особенно во втулке каретки, второй и четвертый—во всех трех втулках, а третий—в головке рамы. Наиболее совершенной является первая форма, т. к. здесь происходит чистое катание шариков без скольжения. Теоретически наивыгоднейшая форма конусных подшипников (фигура 22, а и б),—когда обе касательные или прямые, проходящие через обе точки катания шариков, пересекаются на оси подшипника. Это условие весьма трудно выполнимо на практике, почему обычно конусу и чашке придают формуе.Употре- ||Р1 а ^ бительные раз- pCL меры радиусов закруглений ко- ~

нуса Pl=0,70d, фигура 22.

чашки р,=1,17 d, а глубина канавок з 0,17 d угол к делается нормально около 45° (фигура 22). В конусных подшипниках один из четырех элементов (2 конуса и 2 чашки) должен быть подвижным для возможности регулировки, после чего все части втулки должен быть надежным образом закреплены.

Материалом для корпуса втулок служит обыкновенно та же сталь что и для автоматов; в тех случаях, когда нек-рые части втулки должны быть цементированы и закалены, употребляется специальная сталь для цементации, имеющая следующий химич. состав: 0,3—0,35%С; «г0,8%Мп; ^0,35% Si; sS0,05% Р и^0,05% S. Требуемые механические свойства представлены в таблице 4.

Таблица 4,—Свойства стали для втулок.

| Материал | Предел упругости в килограммах/мм2 | Сопротивление на разрыв в килограммах/мм2 | Удлинение в % | Ударная работа в килограммахм/см |

| Тянутый. | 25—35 | 38—50 | 28—22 | |

| Отожженный. | 22—28 | 36—44 | 30—25 | 28 |

| Закаленный в воде | ||||

| при 850° (без це- | ||||

| ментации). | 35—50 | 55—75 | 20—12 | 20 |

Этот же сорт стали употребляют для осей, конусов и чашек (для последних в том случае, если их закаливают после цементации). Для лучших машин конуса и чашки закаливают в целом, для чего берут специальную хромовую сталь следующего химич. состава: 0,9—1,1% С; 1,4—1,6% Сг; 0,2—0,3% Мп; 0,2—0,3% Si со след, механич. качествами в отожженном состоянии: предел упругости 32 — 40 килограмм/мм2; удлинение 20 — 16%; после закалки в масле при 820 — 840° твердость по Бринелю 620—650, сопротивление на изгиб до 120—140 килограмм/мм2.

Шарики для различных втулок употребляются следующих размеров (в дм.):

Для головки V, —/и

» педалей У·—* к

» передней втулка.. */,«—V<

» задпей » .. -/«—У,

» втулки каретки.. 1и —*/„

» задней втулки багажных 3-колесных машпн U —‘In

Конструкции передней втулки даны на фигуре 23, размеры втулки—в табл. 5.

Таблица 5,—Размеры втулки (в миллиметров).

| Наименование размеров | Для велосипедов | |

| нормаль ного | 3-колесного | |

| Расстояние между фланцами для спиц, дх.

Диаметр оси, г. Длина оси, д,. Длина втулки, д9. |

38

7,5 110—115 82—90 |

38

10,0 130 90—95 |

Задние втулки без свободного хода совершенно сходны по конструкции с передними, с той лишь разницей, что их диам. немного больше и с правой стороны они снабжаются нарезкой для навинчивания зубчатки и контргайки. Нарезка нормально имеет наружный диаметр в 34,9 миллиметров; диаметр по дну нарезок—33,9 миллиметров, чис- I"=д,~

ло ниток — 24 на 1"; резьба правая.

Контргайку делают с левой нарезкой наружного диаметра 32,7 миллиметров, вну-трен. диаметра —

31,77 миллиметров, 24 нитки на 1". Одним из существенных размеров задней втулки является расстояние цепной линии от средней плоскости заднего колеса; нормальными размерами являются 33, 35 и 38 миллиметров, причем последняя величина наиболее употребительна. Нормальные размеры задних втулок приведены в таблице 6.

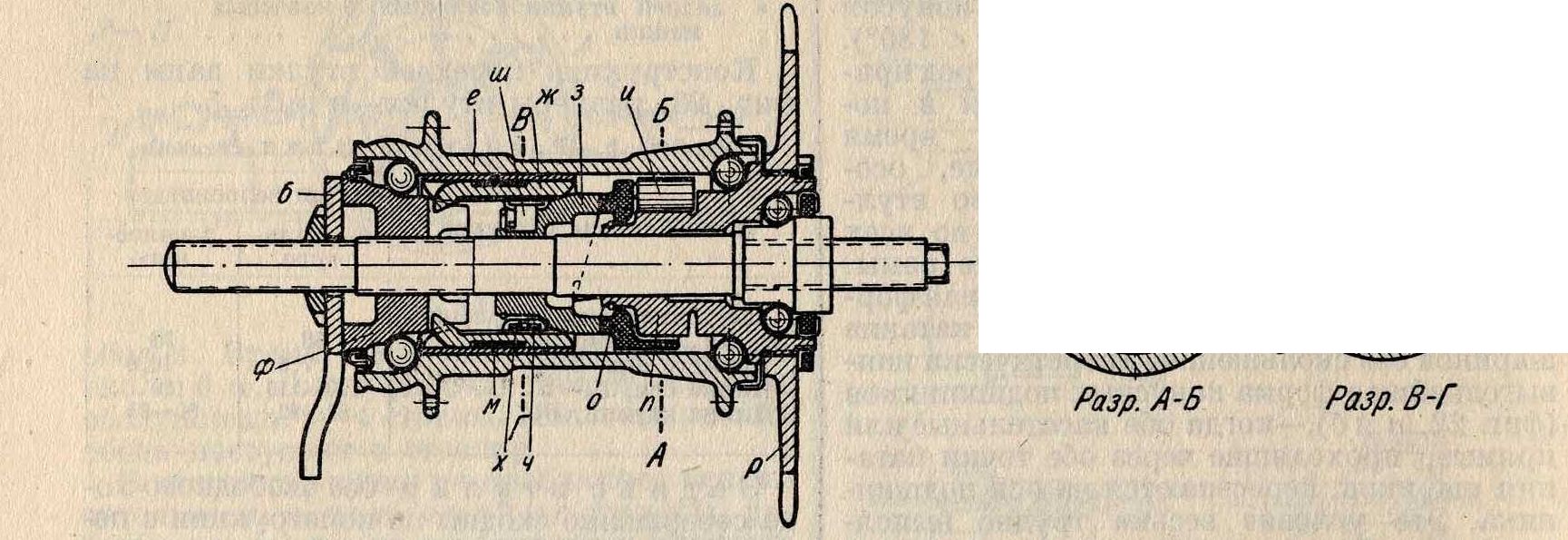

Большинство современных велосипедов снабжаются т.н. свободным ходом, т.е. такой задней втулкой, которая допускает передачу усилия только в одном направлении, благодаря чему велосипед продолжает на ходу катиться вперед и при остановленных педалях. На фигуре 24 изображена втулка свободного хода системы Торпедо. При вращении зубчатки р вперед, в направлении,

Фигура 23.

| Род машины | Расстояние цепн. линии | Длина втулки | Длина оси | Род подшипников | |

| Нормальн. велосип. » »

» » Тендемы. Нормальн. велосип. » » » » |

33

35 38 50 33 35 38 |

95

95 100 118 88 93 98 |

130

135 140 160 120 125 135 |

Наруш-> ные ко-I нуса ч Вну- тренние 1 конуса |

указанном на разрезе А-Б стрелкой, тело храповика к вращается в том же направлении, причем ролики и, заклиниваясь между храповиком и корпусом втулки е, передают рабочее усилие на заднее колесо. Если при жение заднего колеса. Иногда заднюю втулку снабжают еще двумя сменными скоростями, позволяющими уменьшать передачу при подъеме на гору или на плохой дороге.

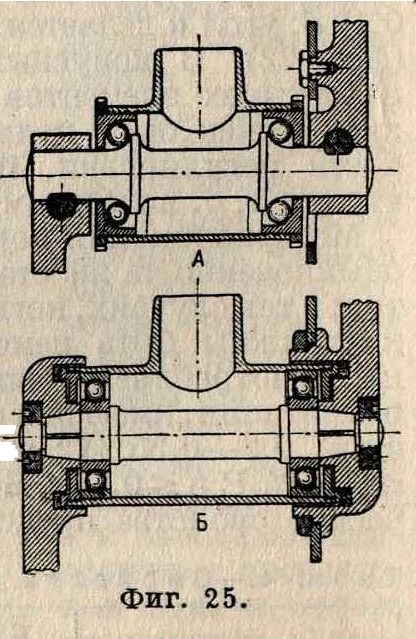

Конструкции втулок каретки также весьма разнообразны; некоторые типичн. примеры их даны на фигуре 25. Наиболее употребительна система А с внутренними конусами и закреплением кривошипов клиньями. Нормальные размеры втулки каретки определяются следующ. требованиями: расстояние между внешними поверхностями кривошипов не должно превосходить 125 миллиметров; расстояние между цепной линией и средней плоскостью рамы должно быть равно 33, 35 или 38 миллиметров соответственно задней втулке; наружный диам. корпуса каретки—41 миллиметров. Вал каретки не должен обнаруживать остающихся деформаций после нагрузки в 150 килограмм

Фигура 24.

вращающемся вперед колесе мы остановим зубчатку, то втулка е, продолжая вращаться в том же направлении, откатит ролики вглубь канавок храповика и т. о. нарушит сцепление между зубчаткой и колесом. При вращении же педалей, а следовательно и зубчатки, в обратном направлении ролики, упираясь в вырезы клетки о, начнут вращать последнюю в том же направлении. Клетка о имеет на левом конце (смотрите продольный разрез) винтовые поверхности, соприкасающиеся с винтовыми поверхностями промежуточной втулки з; пока последняя вращается вместе с клеткой о вперед, ролики ш (смотрите разрез В-Г) удерживаются в глубине вырезов промежуточной втулки кольцом ч, скользящим с легким трением (благодаря пружинкам х) в тормозной втулке ж. Последняя удерживается от вращения двумя выступами, входящими в вырезы левого конуса ф, снабженного в свою очередь рычагом б, соединенным с рамой велосипеда. При вращении промежуточной втулки з в тормозящем направлении ролики ш выдвигаются кнаружи и, входя в одну из канавок тормозной втулки ж, удерживают втулку з от дальнейшего вращения в этом направлении; в этот момент вступают в действие винтовые поверхности, которые продвигают втулку з влево, благодаря чему состоящая из двух половин, удерживаемых вместе пружиной м, тормозная втулка ж надвигается на конусные поверхности ф из, распирающие ее и вызывающие т. о. тормо-

на плече, равном длине кривошипа. Нормальный 0 вала для обыкновенных велосипедов 16 миллиметров, для тяжелых машин—18,5 миллиметров.

По изготовлении частей для втулок большинство их подвергается цементации и закалке. В более крупных частях, которые должны быть цементированы не по всей поверхности, части, долженствующие остаться мягкими, покрываются замазкой из глины в 5—8 миллиметров, а в последнее время стали покрывать их тонким слоем меди гальванич. способом. При употреблении стали, о которой говорилось выше, цементация продолжается 5—8 ч. при t° 850—900°.

Закалку можно производить или непосредственно из печи для цементации или, еще лучше, дать всему медленно остыть и затем закаливать особо. Мелкие части с выгодой цементируются при помощи газа в специальных вращающихся печах по типу изображенной на фигуре 26. Подлежащие цементации предметы загружаются в печь (смотря по размеру ее, от 20 до 400 килограмм за раз), которая затем доводится до t° 750—780°, при

чем через рабочее пространство печи пропускается содержащий углерод газ (обычно карбюрированный бензином или бензолом аммиак), который и производит цементацию. Печь вращается со скоростью 1·—6 об/м., чем достигается равномерность цементации. Продолжительность последней равна */»"— 2 час., в зависимости от требуемой глубины цементации. Закалку производят непосредственно из печи, для чего под конец понижают темп-ру до 850°. При этом способе на 100 килограмм цементированных изделий расходуется около 8 килограмм нефти, 12 м3 аммиака, 0,6 килограмм бензина (для карбюрации) и ок. Нерабочего времени. После закалки рабочие поверхности втулок, конусов и чашек подвергаются шлифованию наждачными кругами с водой на специальных шлифовальных станках. Подлежащую никелированию наружную поверхность втулок после шлифовки обезжиривают. Обе операции м. б. заменены электролитич. декапированием в специально составленной ванне. При последнем способе предметы м. б. одновременно покрыты тонким слоем меди. Никелировка производится в движущейся ванне, в которой или только сама жидкость поддерживается в по стоянном движении пропусканием воздуха или, кроме того, и никелируемые предметы двигаются в ванне. Прочности и быстроте никелирования содействует также применяемое теперь непрерывн. фильтрование жидкости, для чего имеется особый центробежный насос.

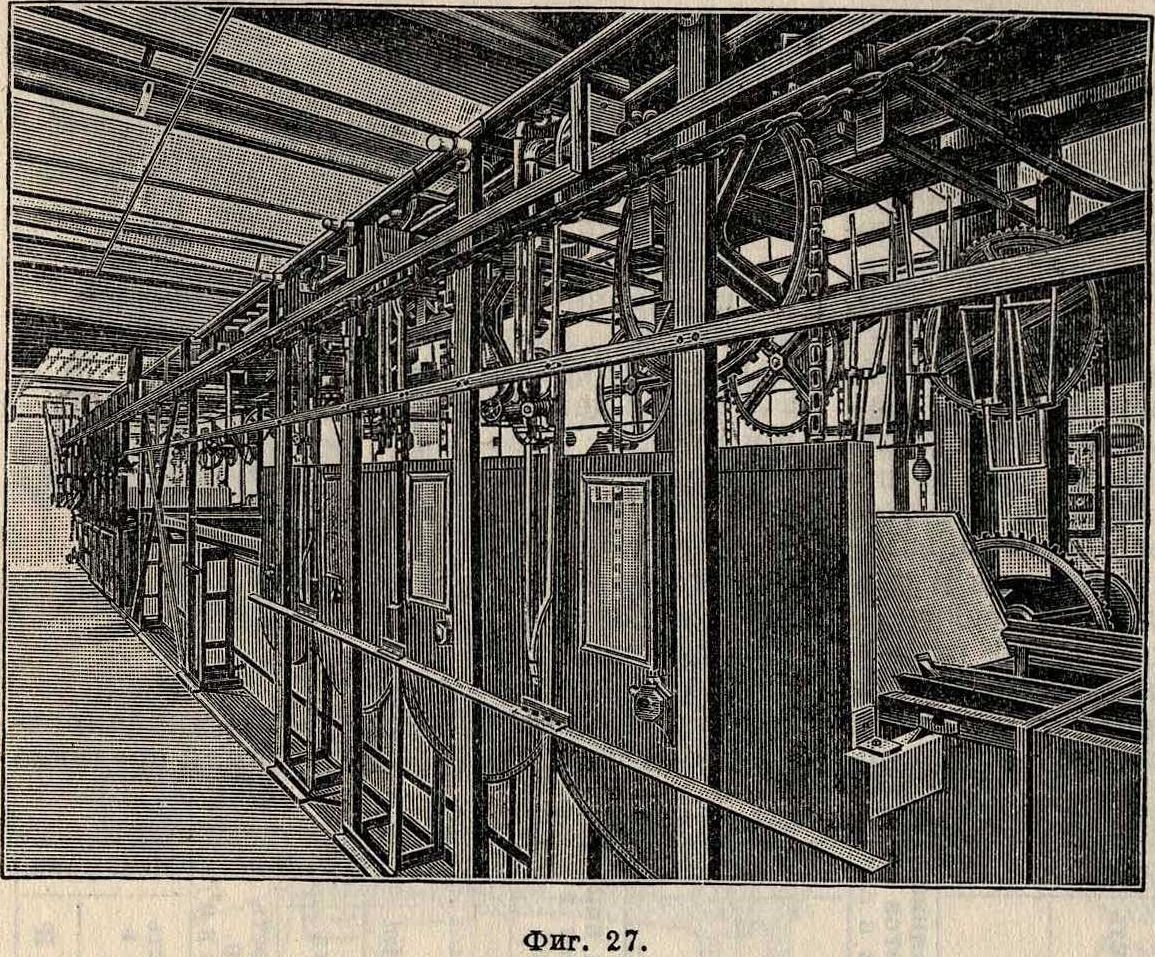

Никелировочная установка, начиная с электролитического декапирования, м. б. совершенно автома-тическ. (фигура 27), являясь таким образом органическ. звеном современной поточной работы. Сравнительные данные различных способов никелировки приведены в таблице 7 (принимая среднюю

Фигура 26.

Таблица 7, —Различные способы никелировки.

| Электролит | Ток | Время никелировки в минутах | Продувание сжат, воздух. | 3^ | Мех. прив. | ||||||||

| Характеристика ванны | ко лич. соли в килограммах на 100 л | плотность в ^ве | г | Расстояни предметов анодов в с | V | А/дм· | число сопел | 1

«2 « ч> Sg |

SS*

О О К О 03 |

Мощность фильтр. насоса в м | й «

о ·. 3 о я = X «> О Ρΐ "Ϊ |

мотор IP | |

| Обыкновен. ванна, разм. 1 800 л, слабо кислая, вальц. аноды. | 10 | 6—7 | 25 | 18 | 2,5 | 0,35 | 180—240 | — | — | — | — | - | - |

| Неподвиж. ванна, разм. 1 800 л, слабо кислая, вальц. аноды, старый тип.. | 25 | 15—17 | 25 | 18 | 3,0 | • 1,0 | 75—90 | _ | — | — | — | — | — |

| То же, новый тип. | 82 | 18—20 | 35—40 | 18 | 4,0 | 2,0—3,0 | 45—50 | - | — | -. | - | - | |

| Неподвижн. ванна,разм. 2 000 л, слабо кислая, вальц. аноды, с продуванием воздуха и 1 фильтром. | 26 | 16—20 | 30—35 | 18 | 3,0—5,0 | 1,5—3,0 | 30—40 | 2 | 1,0 | 2,4 | 1,2 | _ | _ |

| Быстродействующ, ванна, разм. 2 000л, слабо кислая, вальц. и литые аноды (пополам), с колеб. движ. анодов и штанг. | 28 | 16—20 | 30—40 | 18 | 4,0—5,0 | 2,0—2,5 | 35—45 | 0,5 | 0,3 | ||||

| Быстродействующ, ванна, разм. 2 700л, слабо кислая, вальц. аноды с кругов, движ. подвешенного кольца и 2 фильтрами, 1926 г. | 15 | 9—10 | 28—35 | 20 | 4,0—5,0 | 2,0—3,0 | 30—35 | 3 | 1,0 | 3,6 | 2,4 | 3,7 | 0,2 |

| Быстродействующ, ванна, размера от 5000 л, слабо кислая до нейтральной, вальц. аноды, с постулат, движ. предметов, с 8 фильтрами, 1927 г. | 32 | ----

1 |

30—40 | 18 | 4,0—6,0 | 2,0—4,0 | 20—30 | 4 | 1,0 | 4,8 | 9,6 | 0,5—1,0 | 0,3 |

толщину слоя si 0,015 миллиметров). Толщина никелевого слоя для лучших велосипедов делается в 0,03 миллиметров (ок. 250 г/м2), для более дешевых велосипедов—от0,01 до0,015 лш(90—180 г/м2).

3. Передаточный механизм. В современном велосипеде рабочее усилие передается на заднее колесо почти исключительно помощью роликовой цепи; передача карданным валом с коническими шестернями, несмотря на многочисленные попытки, не получила сколько-нибудь значительного распространения. Величина передачи условно обозначается в дюймах, причем число дюймов передачи равняется воображаемому диаметру колеса, пробегающего за один оборот тот же путь, что и данный велосипед при полном обороте кривошипов. Величина передачи исчисляется по формуле K=-^d, где К— передача в дм., Z — число зубцов шестерни каретки, г — число зубцов шестерни заднего колеса, a d—диам. заднего колеса в дм. Употребительные размеры передачи для различных видов велосипеда приведены в таблице 8.

Таблица 8. —Размеры передач.

| Наименование видов велосипеда | Передача в дм. | Путь в м, пробег, за 1 обор, кривошипов |

| Багажные трех- | ||

| колесные. | 45 | 3,6 |

| Багажные двух- | ||

| колесные. | 60 | 4,8 |

| Детские. | 45—60—68 | 3,6—4,8—5,4 |

| Дамские. | 63—68—75 | 5,0—5,4—6,0 |

| Дорожные. Дорожные тенде- | 68—80—95 | 5,4—6,4—7,6 |

| мы. | 75 — 84 — 100 | 6,0—6,7—8,0 |

| Легкодорожн. и | ||

| полугоночные. | 68— 90— 98 | 5,4—7,2—7,8 |

| Гоночные. | 75—100—112 | 6,0—8,0—9,0 |

| Гоночные тендемы Многомощн. маш. | 90—115—120 | 7,2—9,2—9,6 |

| для лидирования | 115—125—140 | 9,2—10,0—11,1 |

Задние зубчатки имеют 7—12 (для ленточной цепи) и 12—24 (для роликовой цепи) зубцов. Большие (средние) зубчатки при этих данных должны иметь от 30 до 70 зубцов (для роликовой цепи). Удобным набором являются: 4 малых зубчатки с [15, 10, 17, 18 и 4 больших с 30, 39, 50, 63 зубцами; получаемые из их комбинаций 16 передач покрывают почти все встречающиеся на практике требования (табл. 9).

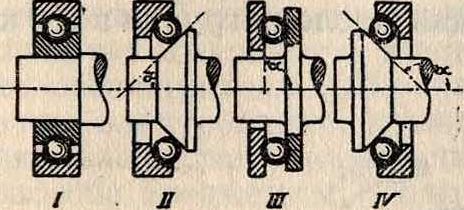

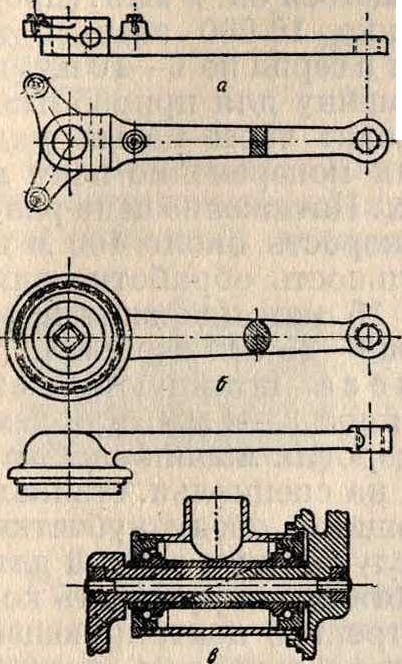

Передаточный механизм состоит из двух зубчатых колес, цепи, кривошипов и педалей. Кривошипы укрепляются на валу каретки. Наиболее употребительным способом является закрепление при помощи клиньев (фигура 28, а и 25, А). Недостаток этого способа — значительное давление, возникающее между клином и валом каретки и доходящее (отбрасывая уменьшающую его силу трения) до 150кз/лша, то есть до размеров, которым не может противостоять наилучший материал. Другим, также весьма употребительным способом является закрепление 4 кривошипов на валу

Таблица 9.—Наборы зубчаток них п е р е!д а ч и.

| х. Число зубцов ч малой зуб-

„ х. чатки Число X. зубцов бОЛЬ-. той зубчатки х. |

18 | 17 | 16 | 15 |

| Переда | ч и В | ДМ. | ||

| 30 | 467» | 497. | 527. | 56 |

| 39 | 607» | 64 | 68 | 73 |

| 50 | 78 | 827. | 877. | 937, |

| 63 | 98 | 104 | но | 118 |

помощью-3- или 4-гранного отверстия (фигура 28, б и 25, Б), которое для облегчения пригонки и уничтожения износа делают конической формы, что сильно затрудняет и удорожает обработку. Хороший способ соединения кривошипов изображен на фигуре 28, в: здесь каждый кривошип составляет одно целое с соответствующей половиной вала; соединение достигается затягиванием сквозного болта, прижимающим оба полувала друг к другу и к стенкам окружающей их трубки. Прикрепление зубчатки к кривошипу производилось прежде почти исключительно привинчиванием ее к лапкам, откованным заодно с кривошипом (фигура 28, а), теперь предпочитают снабжать правый кривошип особым фланцем, центрирующим шестерню, которая либо прикрепляется болтиками, либо навинчивается и закрепляется контргайкой (фигура 28, б). Сечение кривошипов

делается прямоугольным или овальным; длина их равняется нормально 160—180 лш; на конце делают для педали отверстие с винтовой нарезкой 9/ιβ"=14,28 лш наружного диаметра с 20 нитками на 1", правой для правого, левой для левого кривошипа. Материалом для кривошипов служит сталь, которая обладает в отожженном состоянии сле-дующ. механическими свойствами: предел упругости 26 —

28 килограмм/мм2, сопротивление на разрыв 38— 44 килограмма/лш2, удлинение 25—30 %, ударная работа 28 килограммм/см“ нормального образца. Для лучших велосипедов место прикрепления кривошипа к валу цементи-Фигура 28. руется и закаливает ся. Кривошипы отковываются в матрицах при 1 150—1000°, затем отжигаются 2—3 ч. при 600—650°, после чего следует (обработка, производящаяся либо на сверлильных либо на полу-автоматич. токарных станках. После обработки кривошипы [-иногда цементируются (3—4 ч. при 800—850°) и затем закаливаются при 880—900°. Кривошипы должны без остающихся деформаций выдерживать нагрузку в 160 кз, приложенную в педальном очке параллельно оси каретки, и в соединении с осью—по 150 кз на обоих кривошипах, действующих перпендикулярно к плоскости, проходящей через оба кривошипа и ось.

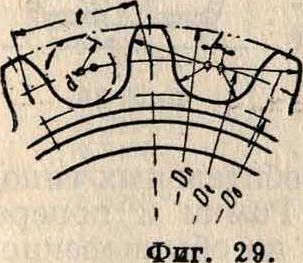

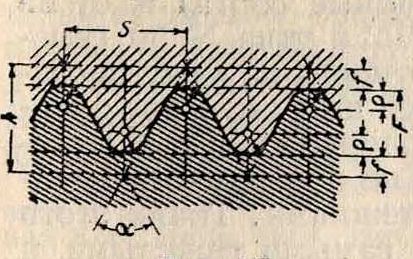

Зубчатки делают в настоящее время почти исключительно из листовой стали, толщиной ок.Злш и обладающей теми же механическими свойствами, что и материал для кривошипов. Элементы зубцов (фигура 29) вычисляются по следующим формулам:

А=-(для роликовой цепи);

sin ——

Z

А=—Цйп (для ленточной цепи);

2 Sin-

г

Д,=Dt+d; А=AL=0,1 до 0,2 й;

b=В — (0,2 до 0,5 лш),

где А — диаметр начальной окружности, А,—наружный диам., Db—диаметр по дну зубцов, t — длина звена цепи, z— число зубцов, d—диам. ролика цепи, L — тангенциальный зазор, b — толщина колеса и В — внутренняя ширина цепи.

Общепринятые размеры цепей, которые употребляются для различных видов машин, приведены в таблице 10.

| Род цепи | Виды велосипедов | Шаг | Внутренняя

ширина | |||

| Все виды. Воен. (Герма- | V. | 7. | 4 миллиметров | 7,. | 7 | |

| к | ния). | 13 миллиметров | — | — | — | |

| а о | Все виды. » » (наиб. | 15 миллиметров | 4 A4.U | 7«’ | ||

| и | употр.). | Ч," | 7«" | 4 миллиметров | 7и“ | 7 |

| Багажные. | в" | Vie" | 7," | — | — | |

| Рч | Все виды. » » тен- | 18 миллиметров | 4 лш | .в | Vi* | — |

| демов. | */· | ·/. | 7.’ | 7,." | — | |

| и

O |

Гоночные. Багажи, з-ко- | 1" | 7." | — | — | - |

| й | лесные. » поч- | 1” | */и“ | 7.” | 7.* | — |

| в | товые. | 1" | 7« | 7." | V.* | |

| двойн. | ||||||

| ролик. | Все виды. | 1" | 7«" | 4 миллиметров | 3/1в" | 74 " |

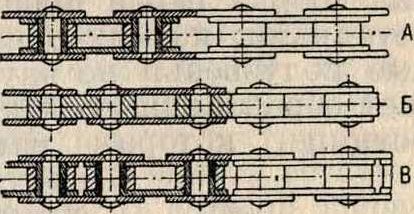

фигура 30.

Наиболее употребительны роликовые цепи (фигура 30, А), затем — ленточные (фигура 30, Б) и двойные роликовые (фигура 30, В). Материалом для боковых звеньев служит листовая сталь следующего химич. состава: 0,75% С; 0,50% Мп; 0,15—0,25% Si; Р и S не больше 0,05% каждого в отдельности и максимум 0,08 % вместе. Сопротивление на разрыв вальцованного материала 90—

95 к г/мм2, удлинение >3%. Боковые пластинки высекаются в автоматических эксцентриковых прессах нормального типа (производительность до 200 000 шт. в день), затем продырявливаются и чеканятся, причем последняя операция имеет целью придать звеньям более изящный внешний вид, снабжая их фаской и штемпелем завода (40 000 в день); после этого звенья полируются во вращающихся барабанах со стальными шариками и воронятся огневым или электролитич. способом. Внутренние рамки для более дорогих цепей вытачиваются из прутков, материала на так называется винтовых автоматах, для более же дешевых накатываются из ленточной стали на специальных станках, принцип действия которых понятен из фигура 31 (производительность 30 000—

35 000 штук в день).

Материалом служит вальцованная холодным способом сталь следующего химич. состава: 0,13—0,20% С; ^0,4% Мп; $0,35% Si; <0,06% Р и <0,06% S; сопротивление на разрыв 34— 40 килограмм/лш2, предел упругости 24—30 килограмм/лш2, удлинение 30—25%. Затем ролики цементируют (преимущественно в газовых печах), закаливают и полируют катанием

Фигура 31.

Штамп между полированными валками. Наружные ролики изготовляются-из того же материала на многоштемпельном прессе (30 000— 35 000 в день). Оси делаются в специальной машине (наподобие гвоздильного станка), которая перерабатывает непосредственно из кругов проволоку того же состава, что и для роликов, режет ее на куски требуемой длины и снабжает их на концах углублениями, облегчающими последующее расклепывание концов (производительность 30 000 в день). Сборка внутренних С3Bsm звеньев производится на ножном рычажном прессе с приспособлением, изображенным на фигуре 32 (производительность до 4 000 звеньев в день). После этого внутренние звенья калибруются прогонкой через полированные стальные стержни; работа производится на ножном прессе, причем производительность одной работницы составляет около 14 000 звеньев в день. Для сборки наружных звеньев служит специальная машина, работающая автоматически и собирающая до 20 000 полузвеньев в день. Окончательная сборка цепей производится двумя работницами: из них одна вставляет наружные полузвенья во внутренние и передвигает образовавшуюся цепь ко второй работнице, которая накладывает верхние наружные пластинки и сжимает все вместе на ножном прессе (до 20 000 звеньев в день). Собранные цепи пропускаются

Фигура 32.

Фигура зз.

Фигура 34.

на зубчатых колесах между двумя наждачными кругами, снимающими излишек металла на осях (производительность до 40 000 звеньев в день), после чего головки штифтов расклепываются на машине (фигура 33) помощью пуансона, делающего несколько тысяч легких ударов в минуту и расплющивающего ось, не зажимая звеньев цепи. Затем цепь вытягивается в приспособлении, схема действия которого видна из фигура 34;

скорость движения цепи ок. 80 метров в мин., а натяжение около 200 килограмм. Цепи должны выдерживать нагрузку в 500 кз без деформаций; разрыв происходит обычно при нагрузке, превышающей 800 килограмм. После вытягивания, продолжающегося ок. 2 мин. (производительность станка 16 000 звеньев в день), цепи соединяют в серии по 6—10 штук и закладывают в машину для приработки цепей, где они проходят через целый ряд роликов, изгибающих попеременно цепи в разных направлениях. Натяжение цепи равняется 75—100 килограмм, скорость около 100 метров в минуту, продолжительность обработки для каждой серии около 15 мин. (дневная производительность 15 000—25 000 звеньев).

Зубчатые колеса штампуются из листовой стали толщиной 3—4 миллиметров, причем шестерни для более дорогих машин снабжаются вальцованными на специальн. станках закраинами, придающими ободу зубчатки особую прочность и служащими опорой для звеньев цепи. После отжига окружность колеса, а также и внутреннее центрирующее отверстие обтачивают на токарном станке, а затем колеса зажимают по несколько десятков штук на общей оправке и передают на автоматич. фрезерный станок, где и происходит нарезка зубцов фасонным фрезером, по системе последовательного деления, или червячным фрезером, по способу разверток. После нарезки зубцов колеса шлифуются, полируются и никелируются. Производство малых зубчаток ничем существенно не отличается от изложенного.

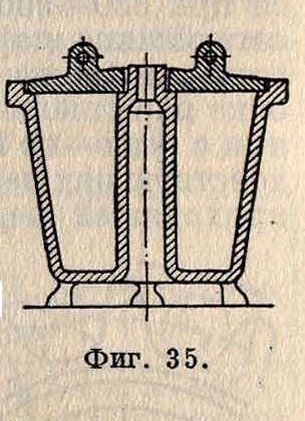

Иногда после нарезки зубцов внешнюю часть колес цементируют и закаливают; для этого зубчатки пакуют стопками в особые горшки (фигура 35), которые помимо экономии в цементирующем порошке дают еще то преимущество, что предохраняют от цементации среднюю часть Колес.

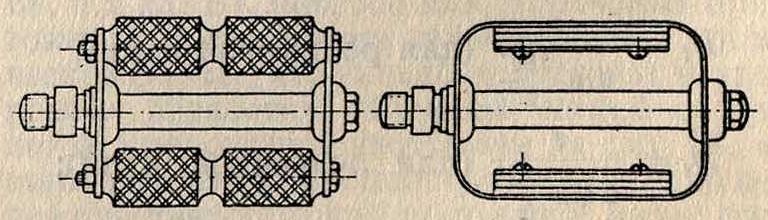

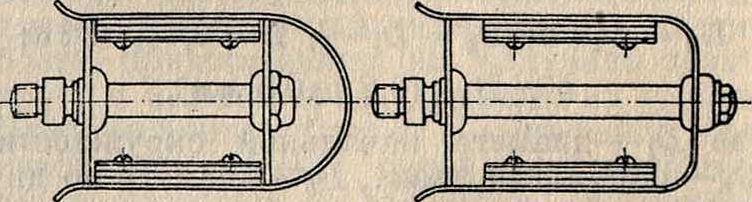

Педали наиболее употребительных типов изображены на фигуре 36. Рамки и поперечины педалей штампуют из обыкновенной мягкой листовой стали; ось, конус и втулку вытачивают из прутков на автоматических токарных стайках. Закрывающий отверстие

Фигура 36.

втулки колпачок прессуется из стального листа и снабжается нарезкой на полуавтоматическом токарном станке. Нормальные размеры педалей видны из табл. 11.

| Сорт | Ширина | Длина опорной поверхно сти | Общая длина |

| Мужские.

Дамские. Детские. |

55—60

55 50 |

90—100

80—85 75 |

125—140

120 110 |

Ось педали снабжается на свободном конце соответствующей кривошипам нормальной нарезкой; толщина оси должен быть такова, чтобы ось могла выдержать без деформации нагрузку в 200 килограмм, приложен, на расстоянии 45 миллиметров от кривошипа. Нормальный диам. оси в несуженной ее части 10 миллиметров.

Специальные нарезки, употребляемые в велосипедном производстве, приведены в таблице 12; форму и размеры профиля нарезки можно видеть из фигура 37, причем h== 0,866 S, F=0,533 8,

f=iS, р={ 8, «=60°.

Таблица 12.—Нарезки, применяемые в велосипедном производстве.

| Наружи, диам. в дм. | Нарушн. диам.

В ММ |

Число ниток на 1 дм. |

| 0,056 | 1,422 | 62 |

| 0,064 | 1,626 | 62 |

| 0,072 | 1,829

2,032 |

62 |

| 0,080 | 62 | |

| 0,092 | 2,337 | 56 |

| 0,104

0,125 |

2,642 | 44 |

| 3,174 | 40 | |

| 0,154

0,175 |

3,912 | 40 |

| 4,445 | 32 | |

| 0,1875 | 4,762 | 32 |

| 0,250 | 6,350 | 26 |

| 0,266 | 6,756 | 26 |

| 0,281 | 7,137

7,937 |

26 |

| 0,3125 | 26 | |

| 0,375 | 9,525 | 26 |

| 0,5625* | 14,287 | 20 |

| 1,000 | 25,400 | 26 |

| 1,290** | 32,766 | 24 |

| 1,370 | 34,798 | 24 |

| 1,4375* | 36,512

38,099 |

24 |

| 1,500 | 24 | |

| * Для правой и левой нарезки. *· Только для левой нарезки. | ||

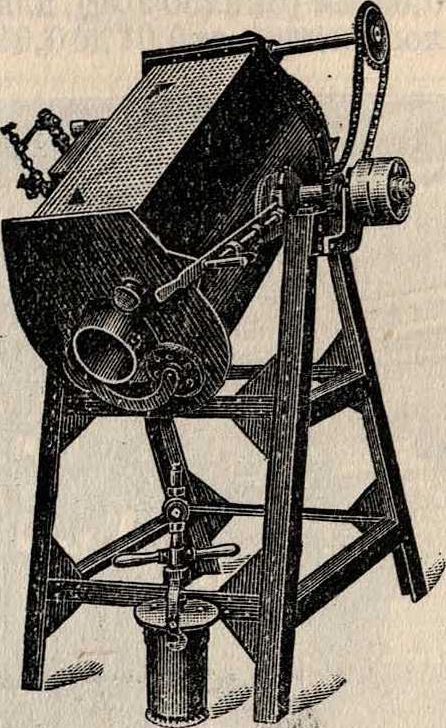

Сборка. Сборка велосипеда производится в монтажной мастерской. Правильная организация последней значительно понижает стоимость готовых машин. Прежде монтаж производился от начала до конца одной группой монтеров, которым в помощь давалось несколько чернорабочих. На одном крупном германском заводе 80 монтеров и 40 чернорабочих работали над сборкой велосипедов сериями по 20 штук, причем каждая группа состояла из 4 монтеров и 2 рабочих. Одна группа собирала в среднем около 4 машин в час, и т. о. производительность всей монтажной равнялась 80 велосипедам в час. После рационализации производства монтаж стал производиться по движущейся цепи: в начале сборочной к цепи подвешивалась го лая рама, которая проходила 25 последовательных станций; на этих станциях надлежало произвести следующие маниции (буквы а и б обозначают, что на данной станции сборка производится одновременно с правой и левой стороны рамы двумя монтерами): 1) вложить в головку рамы запор для руля; 2а) надеть на переднюю вилку нижнюю чашку и, наложив коронку с шариками, вставить вилку; 26) положить сверху коронку с шариками и привинтить верхнюю чашку; 3) урегулировать и затянуть контргайку; 4) ввинтить стойку ручного тормоза и вставить колодку; 5) вставить и закрепить руль; 6а и б) собрать окончательно ручной тормоз; 7) прикрепить передний щиток; 8) вставить переднее колесо; 9а и б) урегулировать его и затянуть контргайку; 10а) ввинтить правую чашку каретки; 106) вложить ось каретки с двумя конусами и шариками; 11) ввинтить левую чашку и отрегулировать; 12) затянуть контргайки каретки; 13а) вставить правый кривошип и вложить клин; 136) вставить левый кривошип и вложить клин; 14а) затянуть прав, клин и ввинтить педаль; 146) затянуть левый клин и ввинтить педаль; 15а и б) прикрепить задний щиток; 16) вставить заднее колесо и наложить цепь; 17) соединить цепь и установить заднее колесо; 18) затянуть гайки заднего колеса и щитка; 19) вставить и закрепить подседельный крюк; 20) вставить и закрепить седло; 21а и б) подвязать сумку; 22) вложить в нее инструменты и масленку; 23, 24 и 25) проверить готовую машину. Продолжительность каждой операции составляет 30 ск., то есть часовая производительность монтажной—120 велосипедов, при 33 монтерах и 5—7 подсобных рабочих. В сравнении с групповым монтажей производительность одного рабочего jувеличилась в 472 раза. Кроме того поточный монтаж дает возможность значительно уменьшить площадь мастерской: вместо 1 800 ж2 при новой системе оказалось достаточным 480 ж2.

В. п. является одним из важных факторов развития металлообрабатывающ. индустрии. Точных данных о размерах ее не имеется, т. к. крупные велосипедные фирмы весьма часто занимаются также постройкой швейных машин и мотоциклов и под этими рубриками попадают в статистич. сборники. Некоторое представление о значении В. п. в четырех главнейших производящих странах можно получить сравнением данных о внешней торговле велосипедами и их частями (табл. 13).

Таблица 13.—Экспорт велосипедов (в тыс. руб.).

| Годы | Англия | Германия | Франция | С.-А. С.Ш. |

| 1913 | 16 000 | 11 100 | 2 560 | 1 380 |

| 1919 | 13 650 | — | — | 6 280 |

| 1920 | 33 750 | 16 100 | 5 640 | 9 220 |

| 1921 | 13 600 | — | — | 2 990 |

| 1922 | 17 900 | 23 800 | 5 630 | 390 |

| 1923 | 24 450 | 21 100 | 7 950 | 6 500 |

| 1924 | 26 700 | 18 800 | 10 600 | 4 760 |

| 1925 | 32 500 | 20 900 | 13 950 | 5 520 |

В 1926 году В. п. в Германии дало 980 000 велосипедов, не считая 286 000 рам,

15

Фигура 3 7.

к-рые затем поступили для сборки в мелкие мастерские; из этого числа вывезено за границу около 100 000 машин. Исключительно производством велосипедов и принадлежностей к ним занималось около 550 з-дов, большинство которых является, однако, мелкими предприятиями; крупные же заводы вырабатывают одновременно и другие изделия.

Лит.: Baudry de Saunier, Histoire g6-ndrale de velocip6de, P., 1891; BourletC., La bi-cyclette, P., 1899; Sharp, Bicycles a. tricycles, L., 1896; Daul A., Illustrierte Gesehichte d. Erfindung des Fahrrades, Dresden, 1906; H an f land C., Das Motorrad, B., 1925; «Z. d. VDI», 1897, 1898, 1900; «Stahl undEisen», Dusseldorf, 1897 u.ff.; «Werkstattstechnik», B.;«Nahmaschine u. Fahrrad»,Frankfurt a/M.; «Fahrrad-u. Kraftfahrzeug-Zeitung», Berlin; «Schweizerisehe Fahrrad- und Nahmaschinen-Zeitung», Ziirich; «Zentral-anzeiger fiir Fahrradindustrie», Frankfurt a/M.; «L’industrie velociprijique et automobile», P.; «Der Rad-Markt», Bielefeld; «Machinery», New York; «Modern Machinery», New York. Л. Павлушков.