> Техника, страница 28 > Веревочное производство

> Техника, страница 28 > Веревочное производство

Веревочное производство

Веревочное производство. Веревки вырабатываются или ручным способом—на примитивном станке, носящем название в е-ревочного колеса, или механическим способом—на т. н. веревочных машинах. В СССР по преимуществу развито кустарное ручное производство веревок.

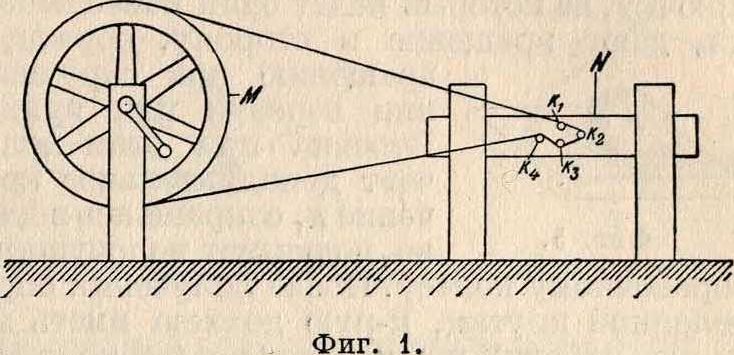

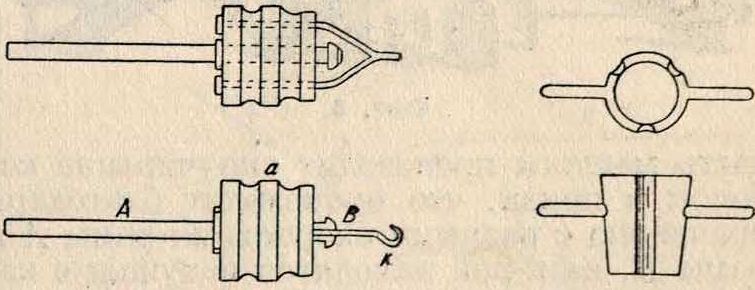

Ручной веревочный станок состоит из колеса (фигура 1) и вспомогательного снаряда для кручения веревок (фигура 2). Маховик М веревочного колеса соединен с блочками, которые снабжены закрепленными в них крючками klt k2, ka и kt, посредством шнура, огибающего маховик и эти блочки. Устройство крючков и закрепление их в блочках производится разными способами. Одно из таких устройств показано на фигуре 3: блочок а вращается на оси АВ, конец которой неподвижно закреплен в доске N (фигура 1) веревочного станка; закрепленный в блочке крючок к вращается вместе с блочком а и

=>г>

производит скручивание веревки. Вспомогательный снаряд (фигура 2) для кручения веревок состоит из стойки А, на которой вращается блок Ь; блок огибается шнуром, на конце которого находится груз Р, а на другом конце крючок т. Кручение веревки производится следующим образом. Отдельные образующие веревку каболки (канатная и веревочная пряжа носят название каболок) надеваются одним концом на отдельные крючки веревочного колеса, а другими соединенными концами на крючок т вспомогательного снаряда. После надевания на крючки между каболками, у крючка т, при прядении веревок, состоящих из двух каболок или прядей, рабочим закладывается деревяжка; если же число каболок больше двух, закладывается особый «конус» (фигура 4) с числом бороздок, соответствующим Числу КабоЛОК В пряди или числу прядей в веревке. После этого крючки фиг· 2 веревочного колеса приводятся во вращение, и происходит скручивание каболок в прядь или прядей в веревку в промежутке между крючком т и заложенной между каболками деревяжкой или конусом. По мере скручивания деревяжка или конус продвигаются в направлении крючков веревочного колеса, и т. о. скручивание

Фигура 3. Фигура 4.

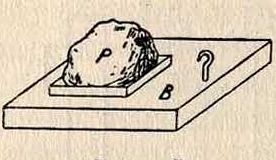

происходит постепенно по всей длине каболок. Груз Р создает определенное натяжение при скручивании веревки, а величина его зависит от качества вырабатываемой веревки. После скручивания указанным выше способом прядей для веревки или самой веревки из отдельных прядей концы ее со стороны веревочного колеса соединяются в один и надеваются на один крючок веревочного колеса. Другой ее конец надевается на крючок т.н. волочушкиБ (фигура 5), представляющей собою обыкновенную доску с грузом Р, вес которого соответствует качеству вырабатываемой веревки. Далее идет процесс дополнительного докручивания веревки или пряди, состоящий в том, что крючку, на который надет один конец веревки, дают вращение в сторону, обратную вращению при скручивании веревки или пряди. Веревка при этом получает дополнительное кручение и, сокращаясь в длине, подвигает волочушку к веревочному колесу. После получения определенной крутки, к-рую должна иметь веревка, рабочий прекращает вращение крючков, что соответствует заранее определенному укорачиванию веревки и заранее намеченному чертой месту, до которого должна дойти волочушка. Этим процессом докручивания заканчивается выработка веревки, после чего ее снимают с крючков и собирают в круг или моток, в каком виде веревка обычно и поступает в продажу. Для придания веревкам более красивого и гладкого вида их до снятия с крючков или протирают концами веревок или же смачивают разведенным клеем и тому подобное. полирующими веществами.

Машинная выработка веревки производится тремя способами: 1) на комбинированных машинах, 2) на машинах, отдельно вырабатывающих пряди и отдельно скручивающих веревку, и, наконец, 3) путем выработки так называемой механической бечевы на канатных тягально-спускальных машинах с откатывающейся кареткой (смотрите Канатное производство).

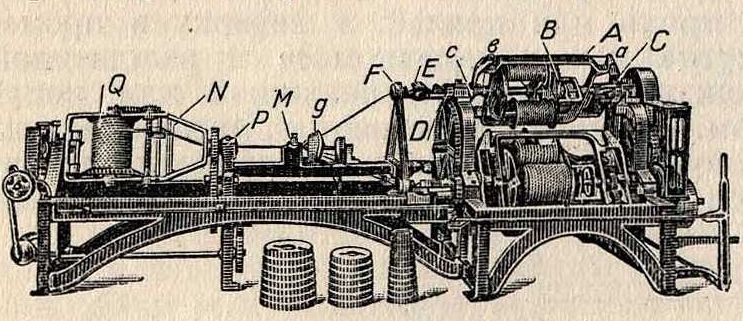

На фигуре 6 изображена горизонтальная комбинированная веревочная машина, выработка веревки на которой производится следующим образом. На передней части машины закладываются катушки с каболками, из которых будет вырабатываться веревка. Эта

Фигура 5.

Фигура 6.

часть машины производит скручивание каболок в пряди, что происходит благодаря вращению с разными скоростями рамы А и рамы В, на которой находятся катушки с каболками. Самое кручение происходит между крутильной трубкой и вращающимся роликом С. Далее, скрученные в прядь каболки через ролики а, Ь, с направляются к трубке Ό и затем, обогнув блочки Е, которые вращаются сами и кроме того вращаются вместе с рамой А, проходят через трубку F. После этого каждая прядь направляется в отверстие конуса д, и несколько прядей, образующих веревку, соединяются вместе у непо-движн. детали М. Этим заканчивается процесс свивания прядей и соединения их вме сте для скручивания в веревку. Скручивание веревки осуществляется задней частью машины. Здесь также имеется вращающаяся рама N, внутри которой помещается веревочная катушка. Эта катушка вращается вместе с рамой и, кроме того, на своей оси. Скрученная прядь, пройдя зажим М и втулку Р рамы N, окончательно скручивается в веревку и навивается на веревочную катушку Q.

Второй тип машин состоит из двух отдельных машин—для скручивания прядей и для скручивания веревки. Выработка веревки на этих ма-

BC=DsS

arenas

Фигура 7.

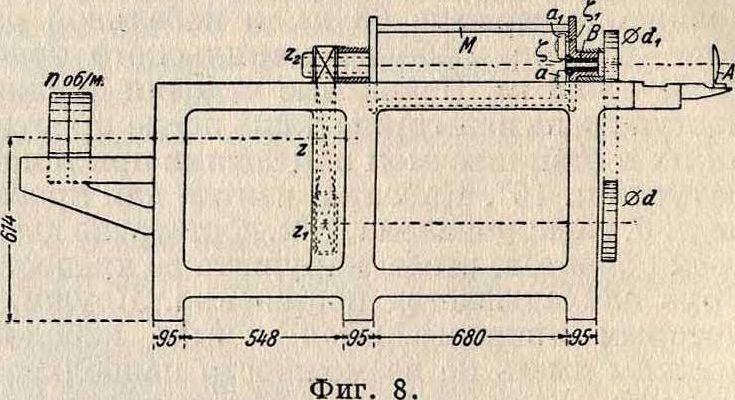

шинах заключается в следующем. Катушки с каболками помещаются в особой раме, стоящей впереди машины (фигура 7), и отдельные каболки через распределитель А (фигура 8) направляются в крутильную трубку В, а затем через вращающиеся желобчатые блочки а и ах выводятся к направляющим блочкам, находящимся на рогульке М, и через них на катушку, имеющуюся на шпинделе машины (на фигура 8 не указана). Скручивание каболок в прядь происходит благодаря вращению рогульки М. Блочки а и ах,

имея самостоятельное вращение от шестерни в ζ зубьев, сидящей на конце крутильной трубки, и шестерен по ξχ зубьев, жестко сидящих на осях блочков, осуществляют подачу пряди на рогульку и с нее на катушку. Число оборотов желобчатых блочков при одновремен. вращении рогульки и крутильной трубки равно разности между числом оборотов в результате вращения рогульки и числом оборотов желобчатых блочков, при условии, что рогулька является неподвижной. Из схемы машины определяем эту разность % по формуле:

71·Ζ·ζ n-z-d-ζ.

П1 - - - — ~J~y 5

Zj· -.i zt · d · ·,!

подача I блочков в 1 метров=ηχ·ηά2, где — диам. желобч. блочка в дм.; крутка 1"== Для изменения величины подачи и крутки шкивы d и dx выполняются ступенчатыми. Производительность А однорогу-лечной машины за 8 часов выразится ф-лой:

_Π;·453·60·8_

«ι/Ν~·Νκρ -зоо- 36 -1 ооо кг;

или в общем виде: 0,02 —. 8-кг в

а У^кр.^кр.

8 часов, где «2—число оборотов рогульки, а—коэффициент крутки, Νκр. равняется номеру каболки в английской нумерации, деленному на число каболок в пряди.

Катушка, на к-рую наматывается прядь, сидит на скрепляющем диске и для правильного расположения рядов прядей имеет при помощи червяка поступательное движение влево и вправо. Готовые пряди поступают на веревочную машину, которая состоит из двух частей: А и В (фигура 9). В части А надеваются катушки с прядями, где они при работе машины подкручиваются вращением рогулек а, аг и а2. Докрученные т. о. нити проводятся через разрезные конус и втулку, находящиеся под давлением груза, в крутильную трубку М, далее огибают желобчатые блочки т, т1 и через направляющие ролики, находящиеся на рогульке N (не изображены на схеме), поступают на веревочную катушку, сидящую на шпинделе машины. Устройство этой части машины аналогично устройству машины для прядей. Расчет для веревочной машины одинаков с расчетом машины по изготовлению прядей. Из схемы фигура 9 имеем: подача I желобчатого шкива будет:

где п—число оборотов шкива машины в 1 м., пЛг—окружность с диаметром d2, равным сумме диаметров желобчат. блочка и пря-

число оборотов рогульки N в 1 мин. Для изменения величины подачи и крутки отношение d/dx осуществляется переменным— путем применения ступенчатых шкивов.

Машины с отдельным приготовлением прядей и отдельным скручиванием их в веревку считаются более пригодными для изготовления веревок по сравнению с комбинированными машинами, так как с первых веревки получаются лучшего качества, чем со вторых. Машины для изготовления веревок строятся и вертикальн. типа, но за последнее время они выходят из употребления и заменяются горизонтальными машинами.

Лит.: Бородин П. И., Русский шпагат, М., 1924; Вебер К. К., Канаты, и верев. производство, П., 1915; Лебедев Η. Н., Производство канатов и веревок, П., 1923; Новгородский Μ. П., Производство канатов, веревок и шнуров, СПБ, 1911; Петров Н. И., Канатно-веревочное производство, М., 1898; «Лен и », М.; «Льняное дело», М.; Carter Н. R., Cordage Fibres, L., 1909;, Wood-house T. and Kilgour P., Cordage a. Cordage Hemp a. Fibres, L., 1919. Ф. Крашенинников.