> Техника, страница 29 > Взаимозаменяемость деталей машин

> Техника, страница 29 > Взаимозаменяемость деталей машин

Взаимозаменяемость деталей машин

Взаимозаменяемость деталей машин дает возможность соединять эти детали при сборке машин без дополнительной ручной обработки и даже без подбора. При изготовлении некоторого количества однородных изделий последние могут быть собраны из общего числа взаимозаменяемых деталей. Так, например, при В. болтов и гаек, гайка от любого болта должна навинчиваться на другой болт, имеющий нарезку того же размера; в рубках нож должен подходить к любой рубке того же номера; электрич. лампочки, вилки, радиочасти должны приходиться ко всем соответственным ам и аппаратам. Если же В. такова, что при сборке изделий приходится из общего числа изготовленных деталей подбирать, хотя и без обработки, подходящую часть, то такой принцип сборки называется методом подбора (selective assembly). В. имеет целью облегчить потребителю замену одного изделия или его детали другими в случаях утери, поломки или износа. С производственной стороны В. требует определенной точности изготовления этих деталей, причем В. может проводиться или в пределах одного з-да или на всех предприятиях данной страны, или даже в международном масштабе.

Для осуществления В. в производстве необходимы, кроме специальных прецизионных станков и достаточно обученного пер сонала, надлежащие измерительные приборы (калибры, шаблоны), дающие возможность производить измерения с обусловленною точностью. При этом мерительные приборы (смотрите) должны не только удовлетворять современным требованиям в смысле точности, но в виду их употребления при станках не должны изменяться при неосторожном или неумелом обращении. К числу таких приборов относятся введенные в середине 90-х гг. предельные калибры (смотрите)— стержни и кольца. Каждый из этих калибров дается в двух размерах, из которых один является наименьшим из допустимых для данного изделия, а другой—наибольшим. Изделие считается годным, если размер на ходится между указанными размерами калибров, то есть если оно меньше большего и больше меньшего из обоих соответствующих калибров. Для обеспечения вхождения двух спаренных деталей (например вала и отверстия) более целесообразно, чтобы отверстие имело ошибку в ббльшую сторону, а вал—в меньшую, чем наоборот. Поэтому из предельных стержневых калибров для измерения изготовляемых отверстий один должен быть нормальным, то естьиметь точный размер,а другой—несколько больше нормального, на величину разрешаемого допуска; при проверке отверстия необходимо следить, чтобы в него мог войти нормальный стержневой калибр и не входил больший калибр. Точно также при проверке вала последний должен входить в нормальный калибр-кольцо и не входить в меньшее кольцо. Эти условия обеспечивают то, что вал сделан с обусловленным допуском (смотрите) в меньшую сторону, а отверстие—с допуском в ббльшую сторону. Для валов и отверстий, сопрягаемых друг с другом в виде подвижного соединения (смотрите Посадка), неточность изготовления, или допуск, следует предусматривать в глубь материала как для вала, так и для отверстия, и притом нормальный калибр должен проходить в изделие, а калибр с отклонением (браковочный) не должен проходить. Между изделиями, калибрами и т. н. контр-калибрами, то есть калибрами, служащими для измерения первых калибров, существует соотношение размеров, к-рое можно видеть из нижеследующей таблицы (где а—чертежный размер, Е—допуск для изделия и б—допуск для калибра):

Изделия, выдерживающие проверку проходными и непроходными калибрами, имеют при этой схеме вероятные размеры: кольцо а+ —, а стержень а — —; из сопоставления этих размеров ясно, что вхождение стержня в кольцо обеспечено. В схеме показано, что при системе предельных калибров и правильно взятых допусков обеспечивается В. изготовляемых частей.

Наиболее распространенной и разработанной из систем является в настоящее время германская система допусков DIN (сокращен. наименование Deutsche Industrie Nor-men). В основу современной системы допусков положено установление минимального

Соотношение размеров между изделиями и калибрами.

| Какое изделие | Наименование | Каким калибром проверяются > изделия | Калибры для проверки калибров (контр-калибры) | ||||

| проверяется | калибра | форма | размер | результат обмера калибром | форма | размер | результат обмера контр-калибром |

| Кольцо | Браковочный | Стержнем | Gt—}- Е | Не должен проходить | Кольцо | а+Е

а+Е-б |

Должен проходить

» » |

| Проходный | Стержнем | а | Должен проходить | Кольцо | а+б а | » »

Не должен проходить | |

| Стержень | Браковочный | Кольцом | а | Не должен проходить | Стержень | а а-б | Не должен проходить Должен проходить |

| Проходный | Кольцом | а-Е | Должен проходить | Стержень | CL — Е -{-б а-Е | Не должен проходить Должен проходить | |

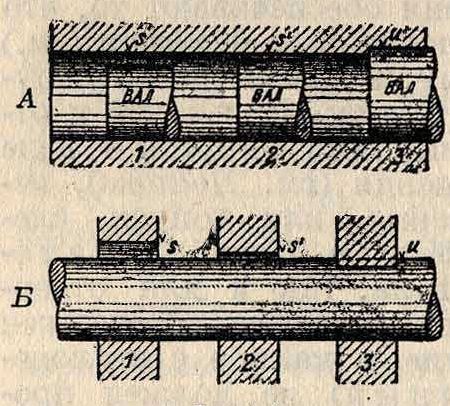

необходимого зазора между валом и отверстием при различных условиях работы вала в отверстиях, то есть посадки или пригонки; вместе с тем установлен и размер допускаемой неточности при изготовлении, или так называемым допуска на неточность изготовления. В допусках различают две системы: систему отверстия и систему вала. При системе отверстия диаметры для отверстия во всех случаях посадок одной степени точности одинаковы, но диаметры валов должен быть меньше (когда посадкой требуется зазор менаду валом и отверстием) или больше (в случае посадки с натягом) диаметра отверстия. Величина, на к-рую разнится вал от отверстия, зависит от необходимого для заданной посадки зазора s или натяга и. В системе же вала имеется единый диаметр для вала при всех посадках одной степени точности; диаметры отверстий, по сравнению с диаметром вала, должен быть больше (при зазоре) или меньше (при натяге) на величину необходимого для данной посадки зазора s или натяга и. Изложенное поясняется фигура 1,А (система отверстия) и фигура 1,Б (система вала), где: 1—свободная посадка, 2—скользящая посадка и 3—тугая посадка.

Размеры зазоров или натягов между валом и отверстием устанавливаются в определенных величинах в зависимости от характера посадки и вместе с тем в зависимости от требуемой точности выполнения этой посадки, то есть в зависимости от допусков. Допуски для изделий разделяются на классы точности. Допуском для зазоров, в отличие от допуска на неточности изготовления, называется сумма допусков двух соединяемых деталей; он равен амплитуде колебаний зазора. Величины всех допусков устанавливаются в зависимости от диаметра изделий; за единицу измерений в системе DIN принято lP2?(Passeinheit) =0,005 ΫΏ, где D—диаметр вала или отверстия. По этой формуле составлены таблицы в абсолютных величинах (DIN № 772 и DIN № 773). Подобная же система допусков установлена и для самих калибров; в ней учтены неточность изготовления и износ калибров (DIN № 776. СО).

Для практическ. осуществления системы допусков производство таких изделий должен быть обеспечено точными мерами системы, общепринятой для промышленности, причем основной исходной мерой является эталон, хранящийся в Главной палате мер и весов. ВСНХ СССР (приказ 1927 г. № 714) устанавливает следующие пять классов калибров: 1) эталонные калибры—концевые меры, изготовляемые с особой тщательностью, сличаемые с наивысшей метрологии. точностью с основным эталоном длины СССР и хранящиеся в Главной палате мер и весов СССР; 2) образцовые калибры—концевые меры особо точного изготовления,

периодически поверяемые в Главной палате мер и весов, хранящиеся в местных поверочных палатах и служащие для поверки справочных калибров; 3) справочные калибры—концевые меры точного изготовления, служащие для поверки правильности контрольных калибров, а также для градуировки измерительных машин на з-дах;

4) контрольные калибры, служащие для поверки правильности рабочих калибров, и

5) рабочие калибры, служащие для непосредственной поверки размеров, формы и взаимного расположения частей изделий в процессе их производства или приемки.

Разделение рабочих калибров по типам производится различно, в зависимости от характера производства (массового или серийного) и в зависимости от принятой организации. Весьма целесообразно делить рабочие калибры на следующие классы, в соответствии с указанным выше подразделением калибров.

1) Рабочие калибры 1 класса, куда относятся: а) образцовые концевые рабочие калибры, которые служат для образца, для снятия с них копии, но не для поверки самих изделий; б) контр-калибры (контршаблоны), служащие для непосредственной сверки рабочих калибров следующего 2 класса; в) выработки (или сердечники), служащие для репродукции мер с концевых контрольных калибров при изготовлении рабочих калибров 2 класса, а также для сверки последних. Рабочие калибры 1 класса сверяются с концевыми контрольными калибрами; образцовые рабочие концевые калибры, покупные или заготовленные наборы, употребляются на самом производстве, тогда как контрольные калибры не находятся на самом производстве, а служат лишь для сверки рабочих калибров 1 класса.

2) Рабочие калибры 2 класса:

а) рабочие калибры приемочных комиссий;

6) рабочие калибры заводской приемки или заводского контроля; в) рабочие калибры для приемки изделий, работы и отбраковки в цехах. Все эти калибры могут быть одинаковой точности.

3) Рабочие калибры 3 класса, калибры временного характера, не обладающие точностью и прочностью предыдущего класса: а) мерки, б) наметки-лекала,

в) скобки временного характера низшей точности (следует отличать от скоб, фундаментально изготовляемых). Кроме рабочих калибров, той же цели служат: мерительный инструмент общего употребления (штангенциркули, пальмеры, угломеры, ручные переносные метрические индикаторы, миниметры и тому подобное.) и мерительные машины (компараторы, простые мерительные машины, оптиметры, интерферометры и прочие).

Указанные рабочие калибры можно разделить по форме на: 1) цилиндрич. калибры для наружного и внутреннего размера; 2) калибры винтовые; 3) плоские калибры—скобы и шаблоны для внутреннего и наружного обмеров; 4) фигурные шаблоны, угловые и радиусные; 5) специальные калибры форм. Все эти понятия входят в понятие 1, 2 и 3 классов. Кроме указанных калибров, для В. требуются в самом производстве

Фигура 1.

на станках приборы или приспособления для держания изготовляемых изделий, а иногда и для направления инструмента в целях достижения необходимой точности.

Помимо указанной системы допусков на валы и отверстия, должен быть разработаны системы допусков для плоских предметов и длин. Особенное значение имеет вопрос допусков для расстояний между дырами, и гл. обр. в целях В. изделий, изготовляемых на разных з-дах и имеющих ряд отверстий, предназначенных для валов или стержней других деталей. Обычно такие отверстия сверлятся и развертываются в кондукторах, то есть в приборах, в которых обрабатываемое изделие устанавливается со своими, надлежащим образом подготовленными, поверхностями; последними изделие опирается на соответствующие опоры кондуктора, и по закреплении этого изделия производится сверление при помощи сначала обыкновенного сверла, а затем развертки, направляемых специальными втулками. Т. к. на заводе обычно изделия пропускаются через одни и те же взаимно проверенные кондукторы, то возможность отклонений в изделиях одного и того же завода этим вообще исключается. Но кондуктор, изготовленный вновь, а особенно изготовленный на другом заводе, легко может отличаться в длине расстояния между отверстиями, и тогда В. изделий разных з-дов, при всех других благоприятных условиях, может оказаться неосуществимой. Поэтому следует обусловить допуски на неточность расстояний между отверстиями и иметь в виду наиболее тщательное и возможно точное изготовление кондукторов.

Надлежащее взаимное расположение различных частей одной и той же детали во взаимозаменяемом производстве достигается не только специальными приспособлениями на станках, но и соответственным проектированием порядка процессов обработки. Всякого рода недочеты в этом отношении могут повлечь за собою ошибки в изготовлении и лишить изделия свойства В. Исходные (опорные) поверхности или точки изделия, которые служат для установки данного изделия на станок, д.б. выбраны весьма обдуманно, так как от них главным обр. ведется измерение размеров частей изделия. Эти опорные поверхности или точки должны, по возможности, служить затем на всех переходах как опорные установочные поверхности, и в процессе обработки должен быть обеспечено устойчивое положение и несби-ваемость изделия на станках. Самые приборы должны обеспечивать правильность установки обрабатываемого изделия, иметь надежные и быстро действующие зажимы, исключающие возможность сбивания изделия и прижимающие его опорными поверхностями к соответствующим опорам в приборе.

Из вышеизложенного вытекают следующие требования, которые необходимо соблюдать при организации производства взаимозаменяемых изделий: 1) измерительное дело д.б. основано на постепенной сверке калибров, начиная со сверки рабочих калибров с контрольными, контрольных со справочными; 2) необходимо обращать особое внимание на качества мерительных инструмен тов как общего, так и специального характера и применять самые тщательные методы измерения (учет влияния t°); 3) применение предельных калибров в производстве должен быть основано на точно определенной системе допусков, наподобие системы DIN, как для изделий, так и для самих калибров; 4) приборы, приспособления к станкам, кондукторы должны быть тщательно проверены, а те из них, которые употребляются в стадии окончания изделий, должны сверяться с приборами других з-дов; 5) производство должно иметь специальных контро-леров-браковщиков, проверяющих изделия по предельным калибрам.

С экономическ. точки зрения нужно иметь в виду, что снабжение завода калибрами, приборами, кондукторами и тому подобное. специальными инструментами требует значительных расходов, и потому производство взаимозаменяемых деталей выгодно только при условии массового или крупносерийного производства. Кроме того на экономил. сторону дела влияет тот или другой выбор допусков. Величина допусков определяется двумя факторами: назначением предмета и нормальной точностью работы станков. Для установления справедливых требований по отношению к точности изготовления необходимо исследование исполненных изделий в целях измерения и оценки существующих зазоров или же изготовление пробных изделий с различными посадками. Вообще же не рекомендуется применять точные пригонки без особой к тому надобности. При условии договоренности между потребителем и производственником по вопросу о допусках, изготовление взаимозаменяемых изделий представляется целесообразным и для производства в следующих отношениях: 1) продолжительность производства уменьшается по истечении периода организации; 2) производство приобретает большую независимость от квалификации рабочих. Б. Самойлов:

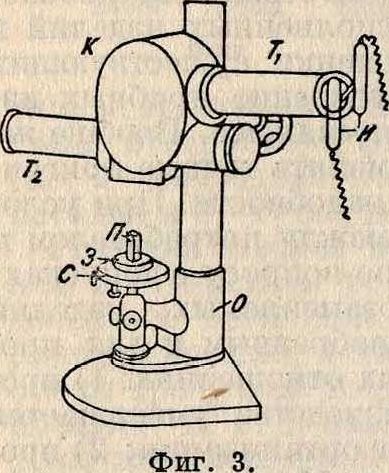

Измерение концевых мер. Для взаимозаменяемого производства требуется высокая точность измерения. Она достигается применением предельных калибров, для изготовления и контроля которых существуют особые методы измерения. Сравнение образцовых калибров с основным эталоном длины СССР в Главной палате мер и весов не всегда возможно и удобно. Поэтому при развитом калиберном хозяйстве пользуются измерением посредством т. н. интерферометра, построенного на явлении интерференции света (смотрите). Любая концевая мера может быть измерена с точностью до ±0,025 μ, что значительно превышает точность, получаемую при сравнении с основным эталоном (фигура 2). Этот способ имеет два преимущества: 1) возможность содержать при заводской лаборатории эталонные калибры, равные интернациональному эталону, и 2) возможность измерять свои калибры со значительно повышенной точностью. Весьма важные для В. преимущества такого рода достигаются благодаря сравнению абсолютной длины концевой меры с длиной световой волны гелия при помощи аппарата Кестере а. Источником света служат наполненные гелием трубки M, питаемые перемен, током высокого напряжения (фигура 3). Исходящий отсюда пучок лучей определенной длины проходит через фильтр, конден-сер, бленду и объектив, помещенные в трубе

.15» +

МИШ

световой волнь

| 1

J_ | т i

Ш__L__ |

КОНТРОЛЬНЫЕ КАЛИБРЫ | |||

| i | i | 1! ! | РАБОЧИЕ КАЛИБРЫ | ||

ОСНОВНОЙ ЭТАЛОН СССР

ЭТАЛОННЫЕ КАЛИБРЫ

ПАРИЖСКИЙ ЭТАЛОН

ОБРАЗЦОВЫЕ КАЛИБРЫ

СПРАВОЧНЫЕ КАЛИБРЫ

Фигура 2.

Tj, затем преломляется в призмах с посеребренными или никелированными полупрозрачными поверхностями, находящимися в коробке К, и следует далее через расположенную под призмами плоскопараллельную пластинку к измеряемому предмету П, поставленному на кварцевое зеркало 3 (С— столик, О—основание). Между плоскопараллельной пла стинкой и кварцевым зеркалом возникает явление интерференции; одновременно оно возникает также между той же пластинкой и поверхностью измеряемого предмета. Наблюдают в трубу Тг, со-стояющую из окуляра, объектива и микрометра для регулирования. Интерференционные полосы тех и других плоскостей сдвинуты по отношению друг к другу. Эти отклонения возможно оценить (в долях одной ширины такой полосы, переведя в меру длины) с весьма высокой степенью точности измерения (до 0,02 μ). При этих измерениях следует учитывать темп-ру, влажность и давление воздуха. Недостаток способа заключается в возможности измерять концевые плитки длиной не более 25 миллиметров. При замене гелия криптоном возможно довести предел до 220 миллиметров.

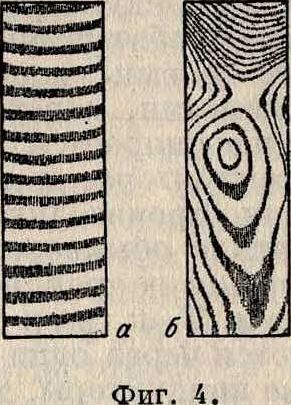

При большой точности измерения концевых мер требуется высокая точность отделки их концевых плоскостей, что проверяется приложением к плоскости тщательно полированной кварцевой или стеклянной пластинки. При этом на пластинке появляются световые линии, которые также являются следствием интерференции света. Их направление и форма позволяют судить о качестве плоскости концевой меры; на фигуре 4 показаны плоская (о) и изогнутая (б) поверхности концевого калибра. При некотором навыке легко отличить малейшие неровности поверхности калибра.

При точном измерении большую роль приобретает t° измеряемых предметов. Во избе жание расхождения результатов измерения за условную t° принята t° в 20°, при которой действительны абсолютные размеры данного предмета (фигура 5). При изменении t° материалы по-разному изменяют свои размеры в зависимости от их коэфф-та удлинения

(“ = 7" ей) · Незначительные ί’-ные отклонения вызывают сравнительно большие разности в размерах, особенно при высокой точности измерения в лаборатор-

при 20·

при 150°

ОСНОВНОЙ ЭТАЛОН ЖЕЛЕЗНОЕ ИЗДЕЛИЕ Х4ША ЛАТУННОЕ СПС КАЛИБР [СТАЛЬ]

Фигура 5.

ных условиях. Так, например, отклонения в 1° изменяют длину 100-лш концевой плитки на 1,15 μ. В условиях цеховой работы эти отклонения имеют второстепенное значение, почему на самом производстве не следует стремиться к излишней и дорого стоящей точности, если она не вызывается действительной необходимостью. Это положение подтверждается явлениями неточности самой обработки поверхности (т. н. смятие гребешков), т. к. эта неточность превышает упомянутые отклонения, а также и долголетним опытом многих з-дов, работающих по принципу В. и достигающих вполне удовлетворительных результатов, несмотря на эти колебания и некоторые неточности. Важно лишь, чтобы исходные концевые меры были высокого качества и последующие неточности обработки и измерения не выходили из определенных предписанных пределов.

Лит.: Граменц К., Пригонки и допуски, пер. с нем., М., 1926; Взаимозаменяемость и практика ее применения (Труды О-ва герм, инж.-производств.), Москва, 1926; Neumann О., Austauschbare Einzel-teile, В. 1—Maschinenbau, Berlin, 1919; Buckingham E„ Principles of Interchangeable Manufacturing, N. Y., 1921; Machinery’s Handbook, Chapter-Allowances and Tolerances, N. Y., 1924. П. Драйер.