> Техника, страница 30 > Винт

> Техника, страница 30 > Винт

Винт

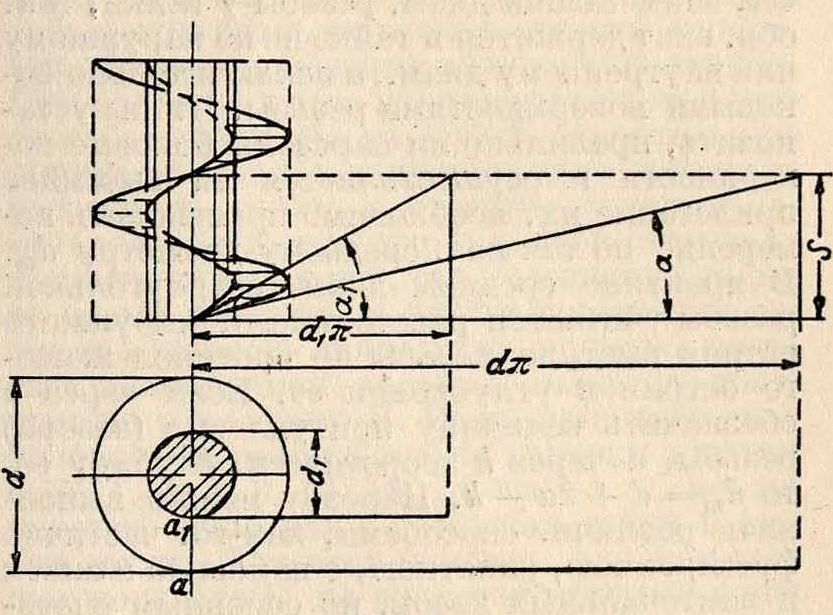

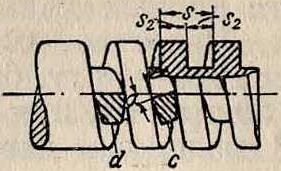

Винт, цилиндрич. тело, на поверхности которого имеется нарезка (ем.) по винтовой линии (смотрите). При угле подъема винтовой линии а и радиусе цилиндра а шаг винта 8=2па tg а (фигура 1). В зависимости от назначения В. бывают: а) скрепляющие,

Фигура 1.

служащие для соединения отдельных частей; к этой группе относятся болты (смотрите Болтовое производство), шпильки, шурупы;

б) передаточные, имеющие своим назначением преобразование и передачу движения, например вращательного в поступательное; сюда же следует отнести грузовые В., служащие для получения больших усилий, например в домкратах, прессах и прочие;

в) установочные для установки в определенном положении машинных частей (золотников, супортов и прочие); г) измерительные, т. н. точные В. для микрометров и прочих измерительных инструментов. Для скрепляющих В. преимущественно применяется нарезка, имеющая сечением равносторонний треугольник, так как натяжение В. вызывает в ней большее трение, чем в других нарезках,и, следовательно, для гайки имеется меньше возможностей для самопроизвольного отвинчивания; в передаточных винтах, где, наоборот, трение между винтом и гайкой является вредным, употребляются нарезки прямоугольные, трапецевидные и полукруглые. Кроме того, поверхность срезывания резьбы при одной и той же высоте гайки у треугольной резьбы почти в два раза больше, чем у прямоугольной. В., имеющие несколько винтовых нарезок, расположенных на равных расстояниях, или многоходовые винты, применяются в тех случаях, когда, по конструктивным расчетам, шаг получается очень большим по сравнению с наружным диаметром. В скрепляющих В. соотношения между внешним диам. d, внутренним диам. d±, шагом нарезки S, глубиной ее, равно как и углы профиля, выполняются по утвержденным нормам (смотрите Нарезка).

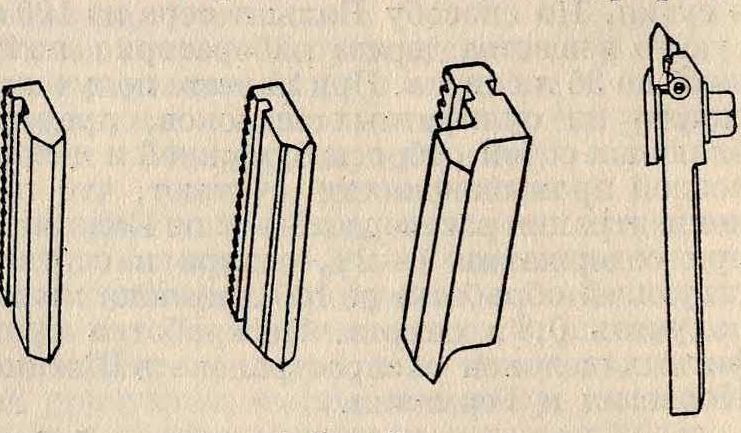

Для достижения правильной взаимной связи В. и гайки необходимо, чтобы боковые поверхности нарезки В. и гайки прилегали одна к другой плотно, без зазоров, так как рабочими поверхностями нарезки являются боковые поверхности ее. Чтобы этого положения надежнее! достигнуть, в большинстве систем нормальной резьбы допущен некоторый зазор между В. и гайкой по их наружному и внутреннему диаметрам, то есть введена так называемым притупленная резьба; наибольший диаметр нормальной резьбы у гайки несколько более наружного диаметра В., а внутренний диам. В. (стержня) меньше, чем наименьший диам. резьбы у гайки; так. обр. винт держится в гайке не по наружному или внутреннему диам., а исключительно боковыми поверхностями резьбы. Чтобы установить, правильно ли нарезаны боковые поверхности и осуществляется ли взаимное прилегание их, необходимо производить измерение по так наз,. среднему диаметру dm. В практике средним диам. остроугольной резьбы считается расстояние от наружного острия выступа резьбы до противолежащего острия в углублении ее. Если через а обозначить величину притупления (зазора) резьбы, а через h теоретическ. глубину ее, то dm=d + 2а — h. Нарезку можно выполнить различи, способами, как-то: частично фрезировкою, накаткою, с помощью плашек и винтовальных досок, но основным способом является нарезка на токарно-винторезном станке, причем точность изготовления резьбы зависит прежде всего от точности станка и главным образом от точности изготовления его ходового винта; кроме того точность нарезки зависит от формы резца и его установки. Для изготовления резьбы, не требующей особой точности, а также для предварительной черновой нарезки применяются токарные резцы, концы которых затачиваются под углом профиля нарезки (фигура 2) установки резца а берется в

12—15°; боковой угол установки—не менее

5—6°. Для получения правильного профиля нарезки передний угол, вообще говоря, должен быть равен нулю; при нарезке В. из медных сплавов и стали это правило соблюсти возможно, но при нарезке винта из мягкого, вязкого железа приходится делать передний угол больше, так как иначе нарезка получается рваной. Для правильной установки и заточки резцов применяются шаблоны. При нарезке резьбы с большим углом подъема резец должен быть изготовлен так, чтобы передняя режущая грань его составляла прямой угол с направлением винтовой нарезки (фигура 3, с); в этом случае резец будет резать относительно легко обеими сторонами. Если же резец изготовлен так, что верхняя его плоскость горизонтальна (фигура 3, d), то правой своей стороной, в виду большего угла резания, резец будет не резать, а скоблить. Условия работы резца при нарезке резьбы очень неблагоприятны в виду того, что стружки образуются на обеих сторонах его, сталкиваются одна с другой и скатываются в ком; резец при этом заедает, и поверхность резьбы получается рваной. Этого можно избежать, если резать одной стороной резца,

Фигура 3. Фигура 4,

давая ему при каждом новом проходе не-большое смещение вбок (фигура 4), и лишь при окончательных чистовых проходах резать полным профилем. При нарезке нормальной остроугольной резьбы лучший результат получается при применении фасонных плоских (фигура 5) и круглых (фигура 6) резцов, изготовляемых инструментальными заводами. Эти резцы имеют точный профиль;

Фигура 5.

заточка их производится только по верхней плоскости, и, следовательно, токарь не мо-жет исказить профиль. Фасонные резцы вставляются в особые державки, сконструированные так, что они автоматически дают надлежащ, угол установки; следует только позаботиться, чтобы ось державки была перпендикулярна к оси В. Плоские фасонные резцы делаются с одним, двумя и с несколькими режущими зубьями. Наиболее точную нарезку дают резцы с одним зубом, так как профиль их не так искажается при закалке. Резец с двумя зубьями обеспечивает хороший отвод стружки и благоприятный угол

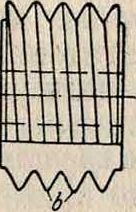

резания без искажения профиля, но его трудно правильно изготовить, так как в процессе закалки его больше поводит. При массовом изготовлении винтов и там, где не требуется особая точность, с успехом применяют резцы с многими зубцами (гребенки). С помощью этих резцов нарезка выполняется за один проход; чтобы облегчить работу первых зубьев и распределить ее равномерно на все остальные, вершины первых зубьев несколько стачиваются.

Фигура 2.

Задний угол

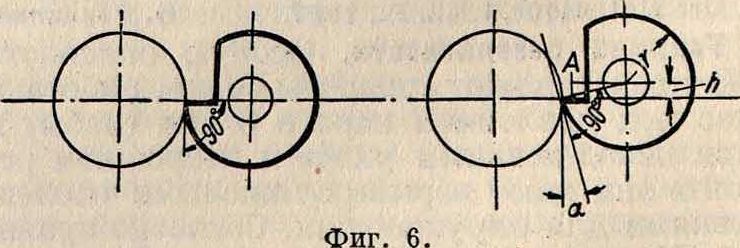

При изготовлении круглых фасонных резцов необходимо соблюдать, чтобы режущая поверхность А была ниже центра резца на величину fe=r-sin а (фигура 6), так как если этого не сделать, то угол а установки резца будет равен нулю, и, следовательно, резание будет затруднено; при установке резца центр его будет лежать на величину h выше центра нарезаемого винта. Однако следует учесть, что в результате этого положения профиль нарезки получается несколько искаженным, если заранее профиль самого резца не подобрать так, чтобы при заточке его ниже центра получился правильный профиль нарезки. Глубину х приведенной нарезки на самом резце можно вычислить по следующей формуле:

х — г — У г2 + ί2 — 2ί /г2 — /г2,

где г—радиус резца, t—требуемая глубина нарезки на В., Тг—величина заточки резца ниже центра; угол β профиля резца полу-

g

чится из ф-лы tg /9= где S—шаг нарезки,

х—глубина приведенной нарезки на резце. Практически при нарезке резьбы плоским фасонным резцом на круглом резце режущую верхнюю плоскость устанавливают ниже центра нарезываемого круглого резца на величину h т. о. в том месте круглого резца, где потом будет произведена заточка его, получится надлежащий профиль режущей грани. Так как при таком пониженном по отношению к центру положении резца выполнять работу трудно, то сначала его устанавливают в нормальном положении и только при окончательной отделке снижают на величину h. Если круглый резец должен служить для нарезки резьбы с небольшим подъемом (нормальные остроуголь-

Ж

У1УМ,

V Чла

—

Фигура 7

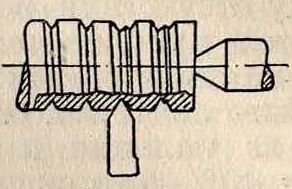

ные резьбы), то резец может изготовляться в форме шайбы (фигура 7,а), при условии, однако, чтобы угол установки к был-415°. При резьбах с бблыним углом подъема такой резец стал бы своими боками давить на боковую поверхность резьбы, поэтому канавки резца делаются в форме нарезки с тем же самым шагом, какой и у нарезаемого В. (фигура 7, &); угол подъема нарезки на резце должен быть примерно равным углу подъема на В., следовательно, и диам. резца должен быть примерно равен диам. В.; но если на В. нарезается правая резьба, то на резце резьба должен быть левая, и наоборот. Если диам. нарезаемого В. мал, то резец получается такого малого диам., что его трудно закрепить в державке; в этом случае берут резец диам. вдвое больше диам. В., но нарезку на резце делают двухходовую с шагом вдвое больше шага нарезаемого В.; при этом форма нарезки, шаг ее и угол подъема получаются точно такие, как и у резца с одноходовой нарезкой, но с диаметром вдвое меньшим.

При нарезке резьбы в вязком материале полезно применять пружинящие державки для резцов; резец, вставленный в пружи нящую державку, имеет возможность при чрезмерном давлении на него несколько отодвинуться от нарезаемого винта, и таким обр. нарезка не будет задрана. Чем мельче нарезка, тем больше должна пружинить державка, и наоборот, при крупной резьбе пру-жинение должен быть меньше. В виду этого сконструированы державки, у которых степень пружинения может регулироваться в зависимости от размера профиля нарезки. При изготовлении особо точных и ответственных нарезок, например на ходовых винтах, винтовых калибрах, делительных В. и прочие, пружинящих державок применять не следует. Движение супорту токарно-винторезного станка и укрепленному на нем резцу передается от ходового В. станка с помощью открывающейся гайки, прикрепленной к супортной доске. По окончании рабочего хода супорт с резцом должен быть отведен в свое начальное положение к началу резьбы. При коротких В. и небольшом диам. их можно отвести супорт, дав обратное вращение ходовому В.станка. При большой длине нарезаемых винтов этот способ повлек бы за собой значительную потерю времени, в виду чего целесообразнее разомкнуть гайку и отвести супорт в начальное положение от руки. При этом надо принять во внимание, что замыкание гайки во время нарезки в любом положении су-порта возможно лишь в тех случаях, когда шаг исполняемой нарезки является кратным шагу ходового В. Если, например, шаг ходового В. равен 6 миллиметров, то нарезки с шагом 0,75, 1, 2, 3, 6, 12, 18, 24 миллиметров и Т. д. можно нарезать, замыкая и размыкая гайку в любом месте. Для всех нарезок, для которых шаг ходового В. не является кратным шагу нарезки, необходимо при каждом замыкании гайки привести шпиндель станка, ходовой винт и супорт в одно и то же взаимное положение. Этого можно достигнуть, если начальное положение супорта установить перед началом нарезки с помощью установа и отметить положение шпинделя и ходового винта, нанеся черту мелом на них и на подшипниках, в которых они вращаются. После окончания каждого рабочего хода супорт отводят от руки в начальное положение, а шпиндель вращают до тех пор, пока метки мелом на нем и на ходовом винте не совпадут с метками на подшипниках, после чего гайка может быть замкнута. Этот прием применяется лишь тогда, когда отношение шага ходового В. к шагу нарезки (или обратно) дает остаток */„ 1/4 или Vs· В противном случае, например когда на станке с дюймовым шагом на ходовом В. нарезается метрическая резьба, указанный способ не дает точных результатов, и тогда следует, установив начальное положение супорта и сделав метку мелом на шпинделе, нанести метку мелом не на ходовом В., а на сменных шестернях станка, передающих движение В. При нарезке очень точной резьбы приходится перегонять супорт с помощью обратного хода винта, не размыкая гайки. При выполнении резьбы с точным шагом необходимо учитывать влияние на конечный результат работы возможной разницы в темп-ре ходового и нарезаемого предмета; последний может нагреться не только от процесса резания, но и от трения в люнете и центрах, если они туго закреплены; поэтому винт следует нарезать предварительно вчерне, применяя обильное охлаждение; к окончательной же нарезке и отделке надо приступать лишь после того, как В. приобретет температуру помещения, соответствующую 1°, при которой нарезался ходовой В. станка.

Для получения чистой и гладкой резьбы необходимо применять смазывающие средства; только для чугунных, бронзовых и латунных В. нарезка может производиться без смазки. В качестве смазки применяется мыльная вода, но для стали (в особенности вязкой)лучше употреблять растительные или животные масла, а также смеси этих масел с керосином или скипидаром. В особенно тяжелых случаях применяют рыбий жир или ворвань. Следует помнить, что применение смазывающ. средств сохраняет также и резец, что очень важно именно при изготовлении резьбы, так как всякая лишняя заточка резца грозит искажением его формы. Для нарезки скрепляющих В. (болтов и шпилек), для которых особая точность не имеет значения, широко применяют всякого рода плашки и головки (смотрите Клупп).

При массовом производстве болтов применяется способ накатки особыми плитками (смотрите Болт). Трапецевидная и остроугольная, но отнюдь не прямоугольная, резьба может получаться и путем фрезирования на специальных станках, очень похожих по конструкции на обычные токарно-винторезные станки, но только у них резец заменен вращающимся профильным фрезером. В этих фрезерах зубцы располагаются так, что зубу на одной боковой поверхности соответствует впадина на другой; благодаря такому устройству фрезер режет легче и спокойнее. Чтобы иметь возможность измерять профиль зуба, оставляют в одном месте полный зуб. Ось фрезера должен быть наклонена под углом подъема резьбы к оси изделия. Преимущество нарезки резьбы фрезером заключается в большой ее производительности, т. к. резьба получается с одного или, в крайнем случае, с двух проходов. Однако фрезерованная резьба никогда не получается точной, даже если ее выполнять фрезерами с исправленным профилем. Для достижения точности резьбу после фрезирования проходят начисто резцом, передняя грань которого расположена параллельно оси изделия ; сам резец должен иметь теоретически верный профиль. Для фрезирования резьбы одного и того же шага на винтах различных диаметров на практике применяют один и тот же фрезер, что неправильно, но допускается ради экономии инструмента, так как проистекающая отсюда ошибка не имеет значения.

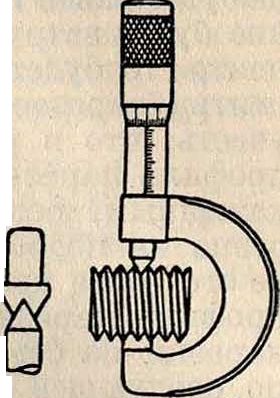

Вопрос об измерении резьбы каким-либо универсальным и в то же время достаточно надежным инструментом является очень сложным и до сего времени удовлетворительно не разрешен; при проверке резьбы приходится применять отдельные инструменты для каждого размера. Основными размерами винта являются шаг, средний диам. (диам. на сторонах) и угол профиля нарезки. Угол нарезки проверяется шаблоном, а в

Фигура 8.

последнее время, в случаях точной резьбы, специальными микроскопами или проекционным способом. Для проверки среднего диам. лучше всего применять специальный микрометр (фигура 8). Измерительные упоры его представляют острия и подушки с двойным профилем нарезки. Подушки и острия меняются, при измерении различных размеров и систем резьбы. При соприкосновении острия и подушки показание микрометра должен быть равно нулю. При измерении В. мера, показываемая микрометром, рав- ] няется среднему диаметру и должен быть равна соответствующей величине, имеющейся в таблицах для данной нарезки. Измерение среднего диам. дает точную величину Лишь при условии, что размеры наружного и внутреннего диам. не дают значительных отклонений от нормальных размеров. Удобен способ применения обыкновенного микрометра и специальных мерительных шпилек, диам. которых соответствует диам. круга, вписанного в отверстие резьбы. Часть цилиндра шпильки срезается до глубины, соответствующей высоте вершины нарезки, взятой из таблиц данной резьбы. Наружный диаметр промеряется микрометром, после чего всовывают шпильку между упором его и боковыми сторонами канавки резьбы. Если В. имеет надлежащий наружный диаметр, а. шпилька в канавку не входит, то профиль резьбы меньше, чем следует; если шпилька входит легко, то профиль слишком свободен; т. о. при этом способе одновременно проверяется наружный диаметр и толщина нарезки у среднего диаметра. Шаг нарезки, в ответственных случаях измеряется особым инструментом, изготовляемым по типу раздвижного штанген-циркуля. На концах движков укреплены сменные ролики, соответствующие шагу нарезки. Измеренный шаг читается на шкале прибора. При менее точной резьбе широко применяются шаблоны-резьбомеры, служащие для установления величины шага в миллиметров или числа ниток на дюйм. Для проверки резьбы употребляются также винтовые калибры (смотрите).

Лит.: Берлов М., Детали машин, вып. 1, Л., 1921; Поган сон А., Выполнение резьбы на токарно-винторезном станке, М., 1925; М tiller О., Gewindeschneiden, Berlin, 1922; Kurrein Μ., Messtechnik, 2 Aufl., В., 1923. А. Бурков.

Стандартизация В. Секция по нормированию резьб при Бюро стандартизации ГУМП установила для В. диам. 1—10 миллиметров следующие основы стандартов.

Типы головок. Секцией утверждены пять типов головок (фигура 9), причем для

ПП

Ты

i 2

Ж

Фигура 9.

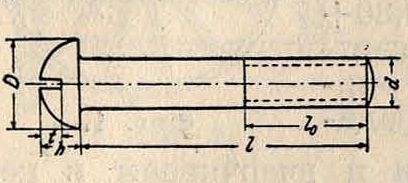

штампованных накатанных В. с потайной головкой фаска не делается, так как ее выполнение требовало бы непроизводительной затраты инструмента и времени. Диаметр Ώ головки (фигура 10) установлен в зависимости от диаметра винта.

Зависимость диаметра головок от диаметра винта.

| Тип головки | Для В. диам. от 1 до 6 миллиметров включ. | Для В. диам. свыше 6 миллиметров |

| Потайная. | 1,8(2+0,2 миллиметров | Ds 1,7(2 + 1 миллиметров |

| Полукруглая

Цилиндриче- |

D=sl,6(2+0,4 » | Х>=1,5(2 + 1 » |

| ская. | D Sil,4<2+0,6 » | D=l,3(2 + 1 » |

| Стандарты диаметров для полупотайной и те- | ||

| стигранной головок еще не закончены проработкой. | ||

На диаметрах Ό до 8,5 миллиметров включительно проведены округления до 0,5 миллиметров, а далее—

до 1 миллиметров. Высота

Фигура 10.

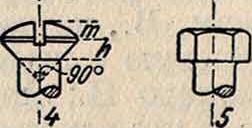

головок. Для потайных головок высота h установлена в 0,5 d при угле а=90°; для полукруглых головок винта, диаметром в

1 — 2,5 миллиметров, Elites si0,5-D; при диаметре В. от 2,6 до 10 миллиметров, h^0,75d. Для цилиндрич. головок Ji^0,75d. Сферическ. подголовок для В. с полупотай-ными головками образуется радиусом =έ2d. Ширина прорезей (шлицов) для всех типов головок установлена в пределах от 0,2 d до 0,25 d. Глубина прорезей: для потайных и цилиндрических головок ί=0,57г.; для полукруглых головок t =0,6/1, для полупотай-ных головок t=0,5(h+m). Очертание полукруглой головки—сфера, очерченная одним радиусом. Длины В. даны с постепенно возрастающими интервалами, равными 0,5; 1; 2; 3; 4 и 5 миллиметров. Длина нарезанной части для В. точеных: I=3d, при диам. В. до 5 миллиметров, и 1= 2,5 d, при диаметре 5 миллиметров и выше. Для штампованных накатанных винтов всех диаметров длиною 30 миллиметров и меньше нарезка накатывается по всей длине; В. длиннее 30 миллиметров накатываются на 30 миллиметров.

Лит.: Общесоюзные стандарты, ОСТ, 188—192, 214—219, март 1928, срок введения—1 марта 1928.