> Техника, страница 30 > Вискозный шелк

> Техника, страница 30 > Вискозный шелк

Вискозный шелк

Вискозный шелк .Мысль об изготовлении шелкоподобных нитей зародилась уже давно, но окончательно решить эту задачу удалось только в 1884 г. Шардоне (Франция), который добывал искусственную шелковую нить из раствора нитроцеллюлозы в эфир-гольной смеси. К 1904 году для массового изготовления искусственного шелка сохранилось только два процесса: упомянутый выше способ Шардоне и изготовление искусственных нитей из целлюлозы в аммиачном растворе окиси меди—Деспейси (1890 г.). Следующим шагом в этом направлении был процесс изготовления шелковых нитей из вискозы, к-рый был изобретен в 1893 г. известными химиками Кроссом и Беваном. Это изобретение сыграло выдающуюся роль в смысле обеспечения успеха искусственному шелку. Впервые В. ш. был демонстрирован на Парижской выставке в 1900 г., и уже в 1903—1904 гг. открылись первые фабрики во Франции и Англии.

Процесс изготовления В. ш. распадается на следующие стадии: 1) приготовление прядильного раствора, то есть вискозы, 2) прядение раствора, 3) восстановление нити, 4) размотка спряденной нити и 5) отделка пряжи, то есть промывка, отбелка, сушка и прочие.

1) П р и г о т о в л е ни е прядильного раствора — см. Вискоза, здесь следует только отметить, что созревание вискозы для получения вполне годного прядильного раствора должно происходить в течение 80—100 ч. при t° не выше 15—16°.

2) Прядение. Фильтрованная вискоза после созревания подается под давлением в

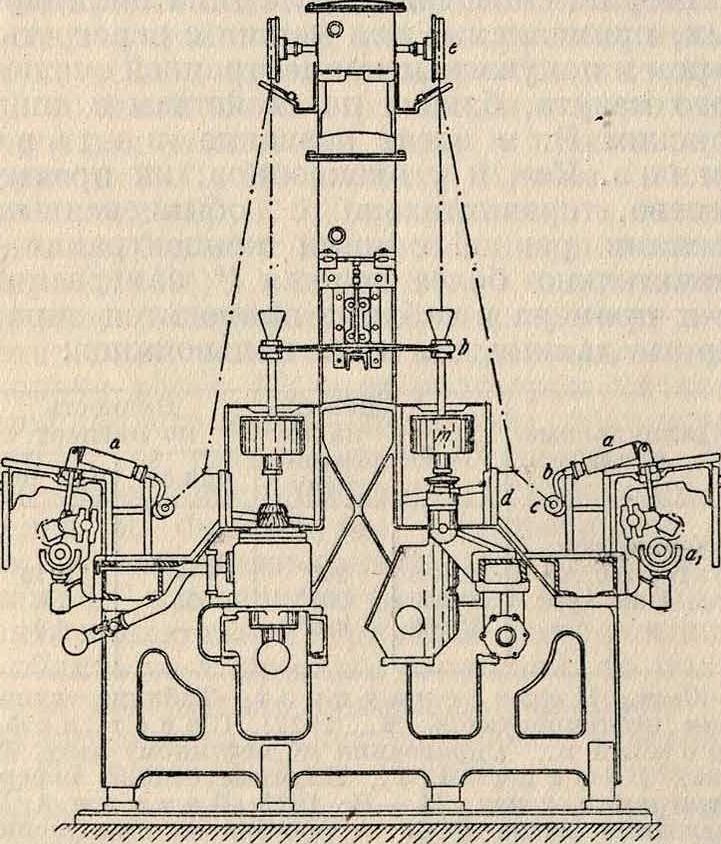

3 — 3Va atm к насосам % прядильных машин, откуда через небольшие фильтры а проходит через стеклянные изогнутые трубочки (червяки) Ь; на концы трубочек герметически насажены колпачки с (фильеры) с соответствующим числом отверстий, имеющих в диаметре, в зависимости от то нины нити, 0,05—0,08 миллиметров. Из фильер вискоза поступает тонкой струей в восстановительную ванну d, где и формируется в нить. Нить, выходя из ванны, настолько прочна, что выдерживает трение направляющего стеклянного крючка, направляющей стеклянной трубки и быстро вращающегося по-давателы-юго стеклянного ролика е, а также тягу и крутку вращающейся вокруг своей оси алюминиевой кружки-центрифуги т, делающей 5 200—5 500 об/м. В этой кружке нить, пройдя предварительно через стеклянную воронку h, отбрасывается центробежной силой к стенкам, где крестообразно наматывается и ссучивается. Такая прядильная машина, носящая название центрифу гальной, может иметь различную конструкцию. В настоящее время большинство ф-к, вырабатывающих В. ш., работает на машинах центрифугальной системы, где каждое веретено снабжено отдельным мотором. Машина—двусторонняя, имеет по 30—35—40 веретен с каждой стороны. Суточная производительность такой машины составляет 60—70—80 килограмм, то есть каждое веретено вырабатывает 1 килограмм пряжи в сутки. Для выработки более тонких сортов шелковой пряжи пользуются прядильными машинами т. н. бобин ной системы; в этих случаях нить, выходя из фильер, наматывается крестообразно на небольшие бобины в виде параллельных нессученных волокон; крутка волокон происходит на отдельных ватерных машинах. Здесь получение нити достигается двумя отдельными приемами, тогда как на первой машине процессы намотки и крутки нити происходят одновременно. Фильеры, через которые проходит нить, делаются из платины или из сплава золота (90%) и платины (10%). Число отверстий в фильере зависит от тонины нити и бывает от 16 до 65.

3)Восстановление нити. Для восстановления нити в настоящее время пользуются исключительно кислотными ваннами, имеющими то преимущество, что они недороги и нить осаждается из прядильного раствора кислотой уже в виде гидрата целлюлозы. Наиболее употребительная в настоящее время восстановительная ванна (патент Миллера 1906 г.) имеет следующий состав: серной кислоты 9%, глюкозы 9,5% и сернокислого цинка 1,5%; t° 40°. Конечно, состав ванны может меняться в зависимости от местных условий. Так, например, во Франции фабрика Arc la Bataille применяет ко-. агулирующую ванну, состоящую из серной кислоты, глюкозы и сернокислого аммония. Заслуживает внимания восстановительная ванна Кютнера (французск. патент). Патент предусматривает две ванны: в одной—нить восстанавливается из вискозы сернокислым аммонием; восстановленная нить наматывается на катушки, которые вращаются в другой ванне, состоящей из кислого сернокислого натра и какого-нибудь органическ. вещества. Восстановительная ванна, приготовленная тем или иным путем, нагревается до 50° в деревянной, выложенной свинцом барке, из которой по трубам распределяется во все отдельные ванны прядильных машин. Отсюда жидкость переходит в нижнюю барку и затем подается насосом опять в верхний резервуар, где получает каждый раз добавление составных частей. Таким образом восстановительная ванна беспрерывно циркулирует из верхней барки в ванны прядильных машин, оттуда в нижний резервуар, затем опять в верхний, и т. д. Вентиляция в прядильной играет существенную роль, т. к. при прядении выделяются такие вредные для здоровья газы, как сероводород, сероуглерод, сернистый газ, меркаптанные соединения и др. Вентиляторы, устроенные в вентиляционных крышках прядильных машин, вытягивают воздух и газы через специально устроенные трубы, соединяющиеся в одну общую трубу-баммо, через которую эти газы выходят наружу; по этой трубе непрерывно пропускаются хлористый цинк и щелочные растворы, которые поглощают газы. Башня деревянная и строится выше соседних зданий.

4) Размотка спряденной нити. Мотки нити в алюминиевых кружках имеют, в зависимости от тонины нити, вес от 400 до 600 г. Мотки содержат около 20% целлюлозы, 3,5% серной к-ты, ок. 3% глюкозы и 12,8% сернокислого натра, остальное— вода и разные примеси. Мотки, вынутые из кружек, сначала подвергаются в течение 4—5 часов действию пара в специально для этого устроенной парилке, которая имеет целью не давать солям выкристаллизовываться на мотках; пропаривание способствует также более легкой размотке нити. Обыкновенно мотальная машина состоит из 80 мотовил, по 40 с каждой стороны; каждое мотовило имеет отдельный счетчик и автоматически останавливается при разрыве нити. В зависимости от тонины длина нити в мотке колеблется от 1 000 до 2 000 метров.

5) Отделка пряжи (промывка, сушка и отбелка). Из мотальной мотки поступают в моечную, где они подвергаются мойке на автоматич. машинах. Обыкновенно на 1 килограмм шелковой пряжи расходуется от 400 до 500 л воды. После промывки мотки навешиваются на алюминиевых палках на специально устроенных тележках, по 600 мотков на каждую. На этих тележках мотки натягиваются, и тележки вкатываются в сушильные камеры, где поддерживается t° до 50—60°. В этих сушильнях мотки сушатся под натяжением в продолжение 4 часов.

После сушки мотки шелка поступают в отбельную. Здесь они подвергаются отбелке на автоматич. машинах; машины эти имеют с каждой стороны по 20 фарфоровых роликов, на которые навешиваются мотки шелка. Ролики приводятся в движение при помощи находящихся наверху цепей и блоков, и мотки шелка погружаются в белильные ванны в следующем порядке: сначала они погружаются в барку с сернистым натром, нагретым до 45°, где растворяется находящаяся на них сера; затем последовательно в барки: с обыкновенной водой, с жавелевой водой, с соляной кислотой, вторично в барку с водой и, наконец, в барку, содержащую марсельское мыло.

После отбелки мотки шелка отжимаются в центрифугах, а затем вторично сушатся при 35°. Из сушильни шелковая пряжа по ступает в сортировку, где она распределяется по сортам. Тонина нити искусственного шелка различается по денье, представляющему собою вес длины нити в 450 м, равный 0,05 з (международное исчисление). Если, например, говорят, что нить искусственной пряжи составляет 150 денье, это значит, что длина нити в 9 000 метров весит 150 з. Из В. ш. обыкновенно вырабатывают пряжу в 100, 150, 200 и 300 денье.

На 100 килограмм вискозного шелка расходуется обыкновенно: 160 килограмм целлюлозы, 250 килограмм серной кислоты, 230 килограмм каустической соды, 50 килограмм сероуглерода, 4 килограмма цинкового купороса и 80 килограмм глюкозы. Для отбелки В. ш. требуется: 10 кз хлорной извести, 10 килограмм кальцинированной соды, 8 килограмм сернистого натра и 10 кз соляной кислоты.

Уд. вес В. ш. составляет, в среднем, 1,53, то есть на 10% больше, чем уд. в натурального (1,36). Влажность В. ш. мало отличается от влажности натурального шелка и колеблется между 10—11%. В. ш. обладает свойством втягивать влагу и вследствие этого разбухает в воде, причем значительно теряет в своей крепости; эта потеря крепости доходит до 62%, но, высыхая, В. ш. восстанавливает свою первоначальную крепость. Что касается натуральной шелковой пряжи, то при тех же условиях она теряет в своей крепости только 18,8%. Было предложено много способов сделать В. ш. более устойчивым по отношению к воде. Все методы увеличения крепости В. ш. сводятся к обработке последнего формалином (40%); крепость шелка в мокром состоянии при этом действительно увеличивается, но зато он несколько теряет в своей эластичности.

Отличить В. ш. от натурального не представляет никаких затруднений: при сжигании нитки натурального шелка ощущается запах жженого рога; если же сжечь нить В. ш., то чувствуется запах горелой бумаги. Химич. путем натуральный шелк отличают от вискозного, действуя на последний раствором иода в йодистом кали в присутствии серной к-ты; при этом получается синее окрашивание—характерная реакция на целлюлозу. На натуральный шелк иод никакого действия не оказывает.

Мировое производство В. ш. За сравнительно короткое время практич. применения В. ш. произошло значительное развитие этой новой промышленности. Достаточно сказать, что мировое производство искусственного шелка в 1913 году составляло 12 млн. кг, в 1925 г.—94,5 млн. кг, а в 1926/27 годах—120 млн. кг, из которых на долю

B. ш. приходится 80—82%. Особенное развитие производство искусственного шелка получило в Америке, где в 1913 году производство В. ш. составляло всего 700 тыс., а в 1926 году оно достигло уже 25 млн. кг. В Англии первая фабрика В. ш. была выстроена в 1905 г. и вырабатывала всего 250 тыс. кг пряжи в год, а в 1926 году производство В. ш. поднялось до 12,8 млн. кг. По отдельным странам первое место по производству искусственного шелка в 1926 году занимали

C. -А. С. Ш.—28 млн. кг, второе—Италия— 17 млн. кг; затем: Германия—13,6 млн. кг, Англия—13,5 млн. кг, Франция—8 млн. кг и др. государства. Из указанного количества на долю В. ш. следует отнести 83%. Рыночные цены за 1 килограмм В. ш. в 3. Европе колеблются от 2,5 до 3,3 долл.

В СССР первая ф-ка В. ш. была основана в 1909 году Акционерным об-вом «Вискоза» в с. Мытищах, близ Москвы, с капиталом в 400 000 долл, (после года работы этот капитал был увеличен до 750 000 долларов). В 1910/11 г. это об-во приступило к постройке второй фабрики, на о-ве Дого (б. Эстлянд-ская губерния); в 1913 году новая ф-ка начала частично работать, но наступившая война приостановила ее работу. До 1914 г. производство мытищинской фабрики достигало максимально 140 тыс. кг в год. Потребность же рынка в пряже искусственного шелка еще тогда была настолько велика, что ее ввозили из-за границы в 8—10 раз больше выработки этой фабрики. С 1917 по 1924 г. мытищинская фабрика бездействовала, а с ноября 1924 г. она стала постепенно восстанавливаться, и в настоящее время производство В. ш. на ней достигло почти прежнего уровня. Пятилетний план промышленности СССР предусматривает производство искусственного шелка в 16 млн. кг пряжи, из которых больше половины будет уделено В. ш.

Применение В. ш. Главное применение В. ш. находит при выработке трикотажных изделий, а также при изготовлении различного рода тканей, где В. ш. играет роль утка. Из В. ш. изготовляются также сетки, кисти, различ. позументы и тому подобное. Очень эффектный вид имеют плюш и бархат из В. ш.; большое применение этот шелк имеет и для изготовления лент. В настоящее время появляются ткани, изготовленные на обычного вида ткацких станках, где в основе и в утке применяется В. ш., хотя многие до сих пор полагали, что искусственный шелк, и в частности В. ш., не может быть использован в ткачестве в виде основы. Большое применение в ткачестве и трикотаже имеет В. ш. совместно с другими видами текстильных волокон, как хлопок, шерсть и натуральный шелк. По мере улучшения качества В. ш. он находит все большее и большее применение.

Лит.: А н у ч и н С. и Жирмунский С., Искусствен, волокно, Ив.-Возн., 1927; Шапошников В. Г., Общая технология волоки, и красящ, веществ, М.—Л., 1926; Rheinthaler F., Die Kunstseide, В., 1926; E g g е г t J., Die Herstellung u. Verarbeitung d. Viscose, B., 1926; Hottenroth V., Die Kunstseide, Leipzig, 1926; Becker F., Die Kunstseide, Halle, 1912; Chaplet A., Les soies arti-ficielles, P., 1926: Ante u.Eichengriin, Tech-nologie d. Textilfasern, B., 1927; Avram M., The Rayon Industry, N. Y., 1927. С. Жирмунский.