> Техника, страница 31 > Водяной газ

> Техника, страница 31 > Водяной газ

Водяной газ

Водяной газ, коксовый газ,—газ, получающийся из кокса пропусканием через него перегретого водяного пара при t° выше 1 000° и состоящий приблизительно из равных объёмов СО и Н2 с примесью небольших количеств С02, Н20, СН4 и N2.

Теория. При пропускании водяного пара над раскаленным углем (коксом) последний окисляется за счет кислорода воды. В зависимости от t° окисление может протекать по одному из следующих ур-ий. При низких температурах (500—600°):

С + 2Н,О^СО, + 2Н, - 17,8 Cal. (1)

пар

При высоких температурах (1 000° и выше): С + НаО СО + Н, - 27,9 Cal. (2)

пар

Уравнения (1) и (2) дают:

СО, + Н,£Н„0 + СО - 10,1Са1. (3)

Последнее ур-ие показывает, что с повышением t° реакция протекает все более и более в направлении правой части, но продукт реакции всегда будет состоять из смеси всех четырех газов. Их соотношение определяется уравнением:

Рщо-Рсо = к (4)

Рщ-Усо г где у—парциальное давление соответствующего газа в смеси, а К—постоянная равновесия. Уравнение (4) называется у р - и е м равновесия В. г. К не зависит от давления, но сильно возрастает с повышением t°. Ган экспериментально определил К для ряда t°:

t° 786° 886° 986° 1086° 1 205° 1405°

К 0,81 1,19 1,54 1,95 2,10 2,49

По теории, при t° ок. 2 800° К достигает высшего значения—6,25; но вследствие высокой эндотермичности этой реакции t° в генераторе быстро падает, что влечет за собою увеличение содержания С02, падение содержания СО и Н2 и понижение калорийности газа. Избежать падения t° в генера-

для Отопления

О Q

для горяч, води

Лита тельный бак

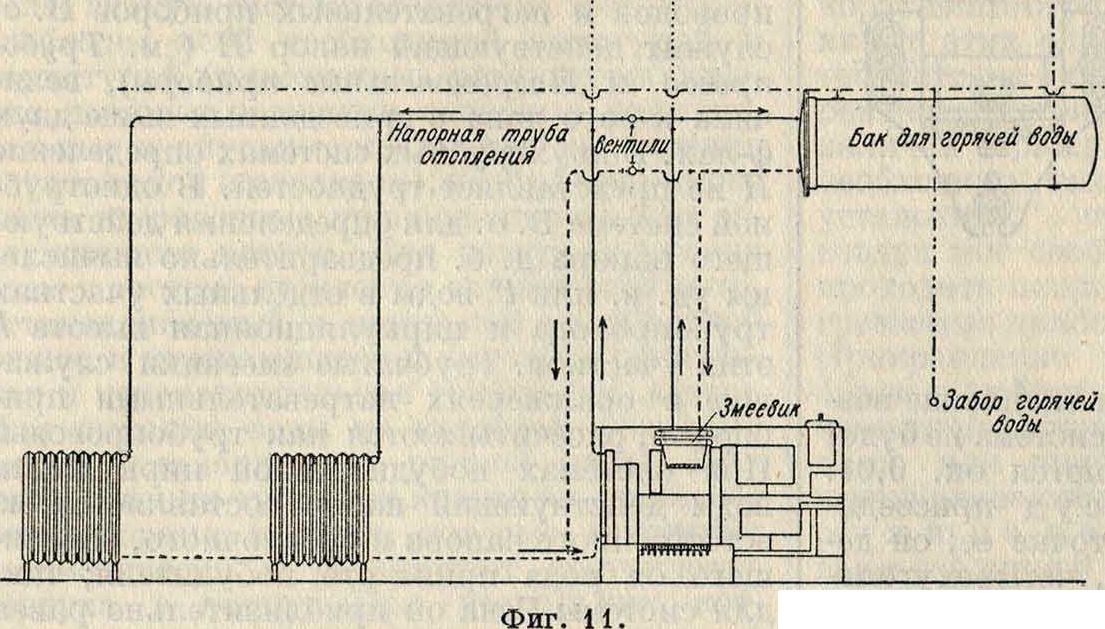

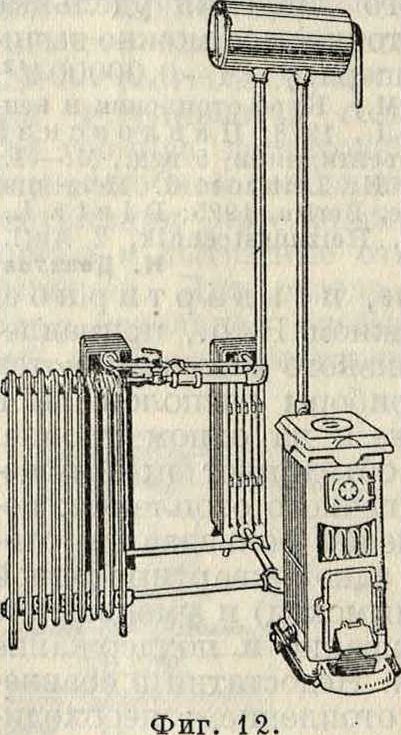

этажного отопления от кухонного очага. Новейшая конструкция этажного В. о. «На-раг-Классик» приведена на фигуре 12. Она состоит из котла, радиаторов, расширительного сосуда и трубопровода. Небольшой чугунный комнатный котелок «Нараг», размерами от 55×360×640 миллиметров до 80 х 540 х х1150 миллиметров, с поверхностью нагрева от 0,5 до 2,4 м2, может быть установлен в любой комнате прямо на полу. Объем воды 8—33 л; вес котла в упаковке 115—370 килограмм, производительность котлов 6 000—28 000 Са1/час., радиация от котла 800—2 000 Са1/час. вместимость для кокса 16 — 88 л. Конструкция этого котла допускает большое соприкосновение газов с поверхностью нагрева и дает ускоренный нагрев воды. Кпд котла 84,5%. Все тепло от котла остается в помещении. Радиаторы «Классик», новейшей усовершенствованной конструкции, испытаны под холодным давлением. Теплоотдача этих радиаторов не зависит от их высоты; 1 ж2 чугунного радиатора «Классик» весит 26 килограмм против 40 килограмм обыкновенного радиатора. Малая водоемкость радиаторов «Классик» способствует ускоренной циркуляции воды, что очень важно для этажных отоплений. При одинак. поверхности нагрева радиатор «Классик» занимает меньше места, чем обыкновенный. Распределительный трубопровод идет от расширительн. сосуда, а не от подъемной трубы, как в других сис-

торе можно было бы при перегреве водяного пара до 2 200°, что технически неосуществимо. Поэтому t° в генераторе восстанавливают посредством горячего дутья. Для этого прекращают впуск пара и одновременно начинают продувать воздух, образующий с коксом генераторный газ.

История. Действие водяного пара на раскаленный уголь открыл Феличе Фонтана (1780 год). Карбюрированный нафталином

B. г. для осветительных целей впервые применил Донован в Дублине (1830 г.).Жиляр в 1849 г. применил продувание генератора воздухом для восстановления t°. Керкгем (1852 г.) усовершенствовал конструкцию генератора и применил тепло отходящих газов для получения пара. Около 1855 г. В. г. впервые применили для городского освещения во Франции (Нарбонна), около 1860 г.—в Германии, около 1870 г.—в Англии и

C. Ш. А. В 1898 г. Дель-вик и Флейшер увеличили силу воздушного дутья и уменьшили высоту слоя топлива, чем сократили продолжительность горячего дутья. В 900-х годах начались опыты по применению подвижных колосников для предотвращения спекания нижнего слоя шихты генератора. Штрахе (1906 год) предложил способ получения т. н. двойного В. г., позволяющий вместо кокса применять уголь. Общество Дельвик-Флейшер (1912 год) сконструировало генератор для тройного В. г., дающий возможность получать из применяемого угля также и первичный деготь. выгребания золы. В зольнике помещаются трубы 2, подводящие воздух для горячего дутья и пар для нижнего парового дутья и отводящие газ верхнего парового дутья. В верхней части генератора находятся: загрузочный самоуплотняющийся люк, труба 3, вводящая пар верхнего дутья, и отводные трубы для газа нижнего парового дутья. Высота слоя кокса в зависимости от размеров генератора колеблется от 1,4 до 2,5 метров При металлургия, коксе она бывает несколько больше, чем при газовом. Загрузка производится через 30—60 метров Пар получается или путем впрыскивания воды в перегреватели, выложенные особо устойчивым материалом (термофикс), или, в больших установках, от особого парового котла,

В настоящее время в разных странах ведутся работы по автоматизации управления генераторами и увеличению их мощности.

Классификация В. г. Кроме чистого В. г. различают еще карбюрированный В. г. и уже названные двойной и тройной В. г. Последние производятся преимущественно в Германии и носят также название угольноводных газов (Kohlen-wassergase). К В. г. надо отнести также п о-луводяной газ (смотрите Доусона газ).

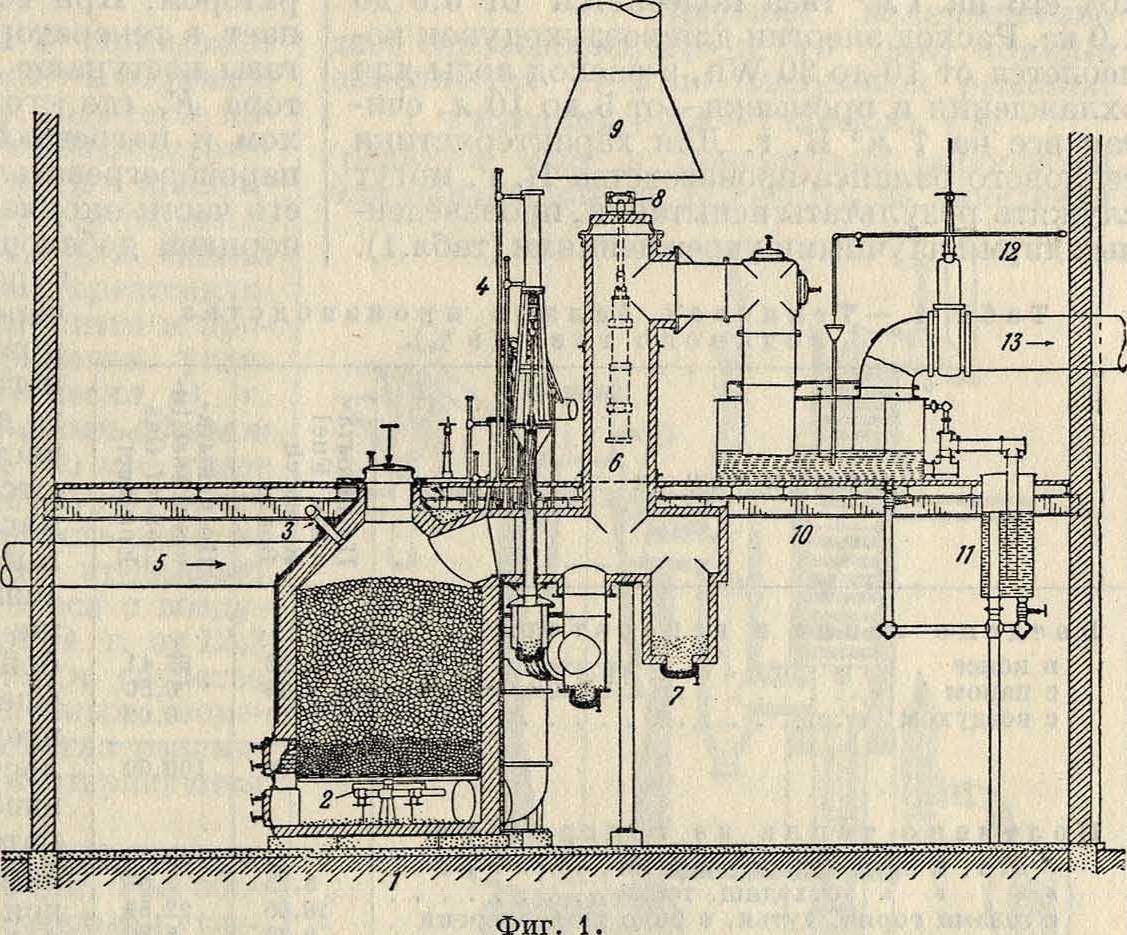

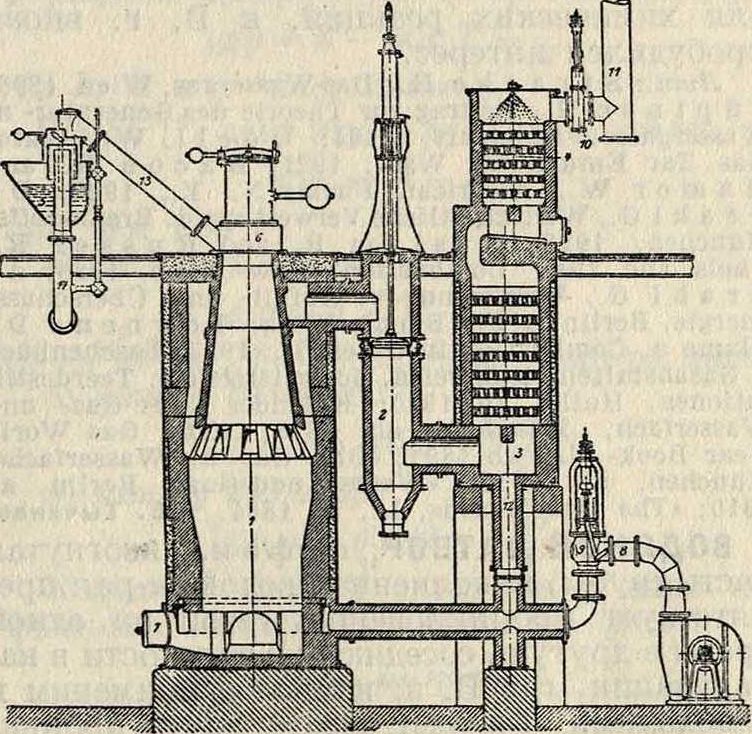

Производство В. г. Схема устройства для получения обыкновенного В. г. изображена на фигуре 1. Генератор 1 состоит из железного кожуха с внутренней шамотной обмуровкой. В нижцей его части находится колосниковая решетка. Неподвижные решетки—плоские; подвижные строятся в виде выпуклого кверху, наклонного конуса, чем лучше всего предотвращается спекание шлаков. Мелкие генераторы строят вовсе без решетки, с шамотным подом, а генераторы с производительностью свыше 1 000 м3 газа в час всегда снабжаются подвижной решеткой. Над решеткой находятся герметически закрывающиеся дверцы для спуска шлака, под ней—такие же дверцы для для отопления которого обычно используются газы горячего дутья. В больших установках для равномерности действия пар вводится одновременно снизу и сверху. Воздух, под давлением 300—600 миллиметров водяного столба, вдувается воздуходувками по трубопроводу 5. Они приводятся в действие паровыми машинами или периодически работающими электромоторами. Продолжительность горячего дутья колеблется от 3/4 Д° 2 м., а парового—от 4 до 8 метров При переходе от одного дутья к другому соответственные трубопроводы закрываются задвижками. Во избежание ошибок управление переменой хода сосредоточивается в одном механизме 4, а в новейших установках совершается автоматически. Газы горячего дутья в мелких установках выпускаются через вентиль 8 в дымовую трубу 9, а в крупных—с добавочным воздухом дожигаются в пароперегревателях и служат для нагрева паровых котлов, обслуживающих генератор. Механический унос скопляется в сборниках для пыли 7 при помощи специальных пылеотделителей 6 или же задерживается в наполненных коксом колоннах, где происходит и охлаждение. Для отделения смолы В. г. пропускают

Через гидравлику 10 и по трубопроводу 13 он поступает в газгольдер. Для питания гидравлики водой служит трубопр. 12. Смола из гидравлики собирается в резервуаре 11.

Теоретически 1 килограмм углерода и 1,5 килограмм водяного пара должны дать 4 ж3 В. г. (приведенного к 0° и 760 миллиметров ртутного столба), то есть для получения 1 м3 В. г. требуется 0,25 килограмм углерода и 0,375 килограмм водяного пара. Практич. выходы В. г. и расход пара колеблются в зависимости от содержания углерода в коксе и от конструкции установки. Вследствие потерь углерода при горячем дутье в шлаках и в механич. уносе выход В. г. на 1 килограмм содержащегося в коксе углерода снижается в среднем до 2,2 м3 и не превышает 2,8 м3. Вследствие неполного разложения пара расход его на 1 м3 газа колеблется от 0,6 до 1,0 килограмм. Расход энергии для воздуходувок колеблется от 10 до 30 Wh, а расход воды для охлаждения и промывки—от 5 до 10 л, считая все на 1 м3 В. г. Для характеристики теплового баланса производства В. г. могут служить результаты испытаний, произведенных двумя научными учреждениями (табл. 1).

О размерах установок позволяют судить данные завода Франке Верке (Бремен), приведенные в таблице 2.

Таблица 2.—Размеры установок для водяного газа.

| Часовая | Мощность | Минималь- | |

| Генераторы | произво- | моторов | ная пло- |

| дитель- | для дутья | щадь уста- | |

| ность в.и3 | в ЕР | новок в м2 | |

| 20 | 2 | 12 | |

| Бесколоснико-

вые |

50

100 150 |

3

8 13 |

16

25 28 |

| 180 | 15 | 30 | |

| 50 | 3 | 16 | |

| С плоской решеткой и центр, регулировкой | 100

150 200 300 550 |

8

13 16 22 42 |

25

28 32 50 70 |

| 1 000 | 65 | 100 |

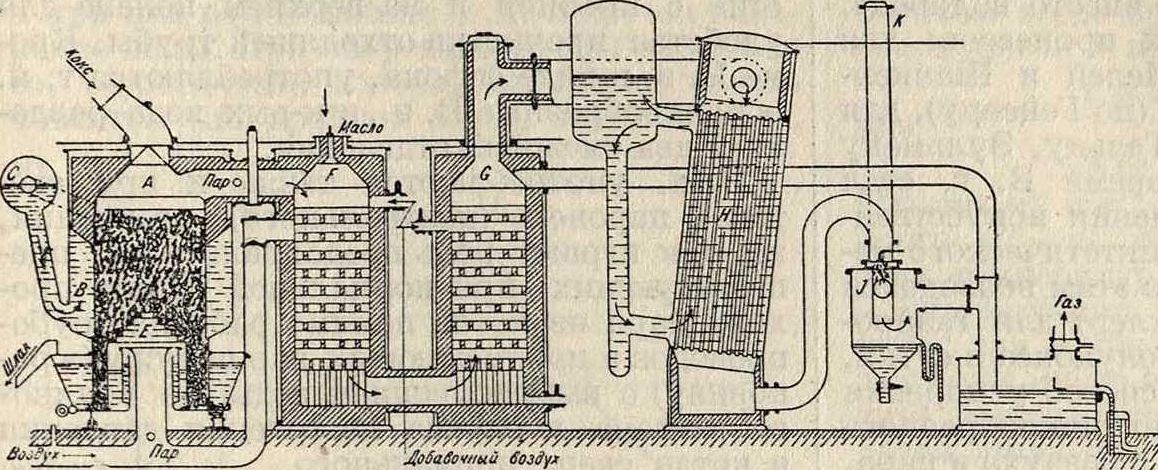

Для обслуживания одного генератора достаточно одного рабочего. Добавочный персонал необходим для разгрузки от шлаков, а в больших генераторах и для загрузки кокса. Наряду с установившимися типами генераторов идет разработка новых типов с целью автоматизации и более совершенного использования тепла. Фигура 2 изобраа-сает автоматич. установку для получения карбюрированного В. г. с весьма совершенным использованием тепла, выполненную в 1926/27 году фирмой Гемфриз (Глазго, Лондон) для Societe d’Eclairage, Chauffage et Force Mo-trice в Женевильере. Генератор А окружен водяной рубашкой В, соединенной с паровым котлом низкого давления С, служащим для утилизации тепла, излучаемого генератором. При горячем дутье воздух поступает в генератор снизу. Выходящие сверху газы поступают в верхнюю часть карбюратора F, где сгорают с добавочным воздухом и нагревают карбюратор. Поступая в пароперегреватель G снизу, они в верхней его части окончательно дожигаются с новой порцией добавочного воздуха и поступают в рабочий котел II, а оттуда, через пылеотделитель J, в дымовую трубу К. Газы как нижнего, так и верхнего парового дутья поступают в верхнюю часть карбюратора, смешиваются с парами вводимого туда масла и карбюрируются. Если в карбюрации нет надобности, газы, минуя карбюратор, также поступают под котел по особой трубе для теплообмена. Спекание шлаков уменьшается введением вращающейся колосниковой решетки Е. Производительность каждого генератора достигает 80 000 м3 карбюрированного газа в сутки; вся установка должна давать 600 000—800 000 м3 в сутки. Комплект из трех таких генераторов обслуживается тремя наблюдающими рабочими и одним—для уборки шлаков.

Т. к. необходимость пользоваться коксом для получения водяного газа сильно ограничивает распространение газа, то Штрахе предложил применять уголь в генераторах особой конструкции. Генератор Штрахе для получения «двойного газа» (фигура 3) представляет собою соединение генератора 1 с подобием коксовой реторты 6 в его верхней части. Загружаемый туда уголь обогревается отходящими газами горячего дутья, проходящими в кольцевом пространстве вокруг ретортной части генератора. Продукты сухой перегонки по трубе 13 уходят в водяной регулирующий клапан 5 и трубу 14. В случае проникновения туда также и газов горячего дутья контрольная горелка, соединенная с трубой 14, гаснет, и тогда необходимо повысить сопротивление клапана. При горячем дутье воздух по воздухопроводу 8 поступает снизу; газы горячего дутья поступают через вентиль 2 в пароперегреватель 3, где и сжигаются с добавочным воздухом,

Таблица 1. — Тепловой баланс производства водяного газа (в%).

| Обмен тепла | По испытаниям Fuel Research Board | По испытаниям Institution of Gas Engineers |

| Введено тепла в генератор:

в коксе с паром с воздухом |

92,52

7,35 0,13 |

93,41

6,50 0,09 |

| 100,00 | 100,00 | |

| Получено тепла из генератора: | ||

| с В. г. в виде химич. энергии..

» » » » отходящ. тепла.. с газами горяч, дутья, в виде хим. энергии. » » » » » » отходящ. тепла. в виде горюч, остатка в золе.. » » » » » уносе .. в золе и уносе отходящ. тепла. с неразношенным водян. паром. лучеиспускание и прочие потери.. |

57,81

3,23 18,95 9,33 4,54 0,33 0,33 2,20 3,28 |

52,19

2,04 22,59 5,30 6,94 0,42 2,32 8,20 |

| 100,00 | 100,00 |

подведенным через канал 12, и уходят через вентиль 10 в дымовую трубу 11. При паро-

Фигура 2.

вом дутье (пар поступает из 4) закрывают вентили 2, 9 и 10 и впрыскивают в верхнюю часть пароперегревателя воду. Пар через канал 12 поступает в нижнюю часть генератора. Образовавшийся В. г. в смеси с продуктами коксования (двойнойгаз) оставляет генератор через трубу 13. Для чистки служит люк 7.Трой ной газ представляет собою смесь В. г. с генераторным и продуктами сухой перегонки применен, угля.

Свойства В. г. Теоретически В. г. должен представлять смесь равных объёмов СО и Н2. Такой газ (при 0° и 760 миллиметров) имеет уд. вес (по отношению к воздуху) 0,52; его высшая теплотворная способность на 1 mz равна 3 070 Cal, низшая—не превышает 2 800 Cal; t° пламени 2160°; смеси с воздухом ают при содержании В. г. от 12,3 до 66,9%. Практически состав и свойства В. г. отклоняются от выведенных теоретически. Средний состав и свойства различных видов водяного газа характеризуются табл. 3 (по де-Гралю).

Свойства карбюрированного газа зависят от способа и степени карбюрации. Газ обогащается метаном (до 15 %) и тяжелыми углеводородами (до 10%); его теплотворная способность повышается до 5 000 Cal/jnA

Очистка В. г. производится в зависимости от его назначения. Газ для освещения и технич. целей очищается, как и светильный газ (смотрите). Так как В. г. обладает ядовитыми свойствами, но вместе с тем не имеет ни цвета, ни запаха, то из предосторожности к нему примешивают пары сильно

Таблица 3.—С остав и свойства водяного газа. отравляющих катализаторы. Из них в В. г. находятся сероводород, сероуглерод и сероокись углерода. Для удаления их Ф. Фишер предлагает след, способ, дающий вместе с тем возможность выделить и утилизировать содержащуюся в них серу. Сероуглерод и сероокись углерода восстанавливаются каталитически водородом В. г. при t° 350—400° (в зависимости от катализатора). Катализаторы: Си, Pb, Bi, СиРЬ, Сг203и др. При этом сера этих соединений количественно дает сероводород H2S и его соли, которые окисляются до S по следующей реакции: 2 K„Fe(CN), + K,S=2 K,Fe(CN)„ + S; (реакция идет в присутствии карбонатов или бикарбонатов); K4Fe(CN)6 на никелевом

| Название газа |

Средний состав в объёмных % | Уд. вес (удельн. вес воздухα= 1) | Низшая те-плотворн. способность 1 .и3 в Cal | Выход газа в м3 | ||||||

| О

о |

со | И

о |

£

К а о |

Нг | n2 | из

1000 кз угля |

из

700 килограмм кокса | |||

| Водяной. | 5 | 42 | 0,5 | _ | 49 | 3 | 0,52 | 2 600 | 1 400 | |

| Двойной. | 7 | 28 | 8,0 | 0,6 | 45 | 11 | 0,56 | 2 800 | 1 500 | — |

| Тройной. | 13 | 24 | 5,5 | 0,3 | 51,5 | 5,7 | 0,55 | 2 575 | 1 800 | ~ |

пахнущих веществ (меркаптаны, карбил-амин). В последнее время, в связи с применением В. г. для каталитич. целей (смотрите Метиловый, Синтол, Жидкий уголь), потребовалась тщательная очистка его от присутствующих в нем ядовитых примесей,

Фигура з. аноде окисляется до K3Fe(CN)6 с выходом по току в 100 %. На 1 килограмм полученной S расходуется 3 kWh.

Применение В. г. Наибольшее применение В. г. находит в освещении; но в виду того, что он горит несветящим пламенем, его карбюрируют: горячим способом — нефтяными маслами, холодным способом— бензолом, легкими нефтяными и тому подобное. погонами—или прихме-шивают к светильному газу. Горячее карбюрирование распространено в С. Ш. А., где карбюрированный В. г. составляет ок. 75% всего вырабатываемого светильного газа. Примешивание В. г. к каменноугольному светильному газу распространено в 3. Европе, где почти каждый газовый з-д имеет ‘установку для В. г. Здесь В. г. составляет от 5 до 8% всего вырабатываемого количества светильн. газа. В. г. широко распространен в металлургическ. и стекло-фарфоровой промышленности в виду высокой t° его пламени и возможности предварительного подогрева. В. г. применяется для получения водорода и, вместо водорода, в ряде восстановительных процессов: для свинцевания жести (по Мелей и Шанкен-бергу), для получения N0 (по Гейсеру), для получения S из S02 (по Тельду, Зульману и Пикару). В последнее время В. г. стал применяться для изготовления искусственного жидкого топлива и синтетического метилового а. В связи с этим возводятся мощные генераторы (Винклер) для газирования до 1 ООО т кокса и полукокса в сутки, причем здесь применяют способ ускорения реакции при пульсации порошкообразного топлива под действием дутья воздуха и пара.

В 80-х гг. прошлого столетия В. г. называли «топливом будущего», по затем интерес к нему ослабел вследствие ряда непреоборимых затруднений. В последние годы, благодаря возможности при производстве В. г. целесообразного использования самого низкосортного (порошкообразного, высокозольного) сырья как в качестве топлива, так и для химических реакций, к В. г. вновь пробудился интерес.

Лит.: Strache Н., Das Wassergas, Wien, 1896; Jiiptner H., Beitrag zur Theorie des Generator- u. Wassergases, Stuttgart, 1904; Odell W., Water Gas Tar Emulsions, Wsh., 1921; Bacon R. and Ham or W., American Fuels, N. Y., 1922; De GrahlG., Wirtschaftliche Verwertung d. Brennstoife, Munchen, 1923; Has lam R. and Russel R., Fuels and their Combustion, New York, 1926; d e Grahl &., Yerwertung v. Abfall- und Oberschuss-energie, Berlin, 1927; BoneW. a. Townend D., Flame a. Combustion in Gases, L., 1927; Taschenbuch f. Gasanstalten, Kokereien, Schwelereien u. Teerdestil-lationen, Halle, ab 1926; Kalender f. d. Gas- und Wasserfach, Munchen, ab 1878; «The Gas World Year Book», L., ab 1891; «Das Gas-u. Wasserfach», Miinchen, ab 1858; «Wasser und Gas», Berlin, ab 1910; «The Gas World», L„ ab 1884. Б. Тычинин.