> Техника, страница 31 > Возгонка

> Техника, страница 31 > Возгонка

Возгонка

Возгонка, сублимация, переход твердого тела в парообразное состояние и обратно (из парообразного в твердое), минуя жидкую фазу. В. свойственна только таким твердым «летучим» телам, пары которых обладают значительным давлением уже при t° ниже точки кипения этих тел. В технике пользуются В. для очистки твердых тел от примесей и загрязнений. В виду того, что высокая температура часто (особенно в случае сложных органических соединений) вызывает разлоясение продукта, осмоление и значительные потери его, применение при В. сравнительно низкой t° сохраняет продукт и увеличивает его выход; чтобы понизить t° еще более, процесс В. обычно ведут под уменьшенным давлением и, для ускорения процесса, часто в атмосфере какого-нибудь индиферентного газа, наприм. азота. Самый процесс возгонки состоит в нагревании возгоняемого тела до £°,при которой начинают выделяться его пары; с этого момента поддерживают постоянную t° во все время процесса; выделяемые пары подвергают охлаждению, и они переходят снова в твердый, но ун{е очищенный от примесей продукт. Поддержание постоянной t° в течение всего процесса является очень важным условием В., т. к. колебания t° вредно отражаются на ходе процесса: понижение ее замедляет В., а повышение часто ведет к разложению продукта. Поэтому обогревание, за очень редкими исключениями, ведут не нц голом огне, а при помощи какого-нибудь промежуточного тела (передатчика тепла), что дает возможность легче регулировать t°; такими передатчиками тепла служат тела, не изменяющиеся от повышения t°: песок, масло, нагретый воздух, легкоплавкие сплавы, чугунные струнски, концентрированный раствор хлористого магния. В некоторых случаях нагревание ведут паром. Однократная В. не всегда дает сразу достаточно чистый продукт; в таких случаях прибегают к вторичной и третьей В.; каждая следующая В. ведется при других температурных условиях и часто с применением других инертных газов; т. о. осуществляется дробная, или фракционированная, возгонка, аналогичная фракционированной перегонке жидкостей. Фракционированной В. достигают более быстрого и более тщательного разделения смеси твердых тел.

Главные части аппарата для В.: 1) куб, в к-ром происходит нагревание сырого продукта и превращение его в парообразное состояние, и 2) камера, в которой пары охлаждаются и превращаются в твердое тело. Твердая масса, загруженная в куб, нагревается неравномерно: частички, прилегающие к нагревательной поверхности куба, подвергаются наиболее сильному нагреву, а остальные нагреваются сравнительно слабо, и, вследствие того, что твердая масса б. ч. является плохим проводником тепла, происходит неравномерное нагревание всей массы, связанное к тому ясе с значительным расходом тепла. Во избежание этого необходимо располагать твердое вещество в кубе невысоким слоем; куб снабжают мешй, и т. о. тонкий слой вещества при непрерывном помешивании прогревается достаточно равномерно. Объем камеры значительно превосходит объём куба. Чтобы ускорить процесс обращения пара в твердое вещество, прибегают к искусственному охлаждению паров, орошая камеру водой или понижая ее t° охлажденным соляным рассолом или охлажденным воздухом; способ охлаждения зависит от того, с какой легкостью происходит конденсация продуктов из паров.

Конструкция аппарата зависит от физич. и химическ. свойств возгоняемого тела и от легкости, с какой данное тело подвергается разложению, но независимо от этого все виды аппаратов, применяемых при В., можно разделить на две большие группы: аппараты, работающие без уменьшенного давления (старого типа), и аппараты, работающие под уменьшенным давлением (с вакуумом). Последние в настоящее время приобрели наибольшее значение, т. к. они требуют меньше времени на очистку продукта и дают больший выход его. В. салициловой кислоты в прежнее время вели в цилиндрических котлах с полушаробидным дном, выложенных свинцом, и без мешалки; вследствие этого вещество спекалось в толстый ком, плохо проводящий тепло;в то время как верхние части этого кома не успевали прогреться до требуемой t°, нижние перегревались и разлагались, уменьшая этим выход продукта. Куб для В. соединялся с камерой для охлаждения рядом узких трубок, снаружи не изолированных, что вызывало преждевременное охлаждение паров в этих

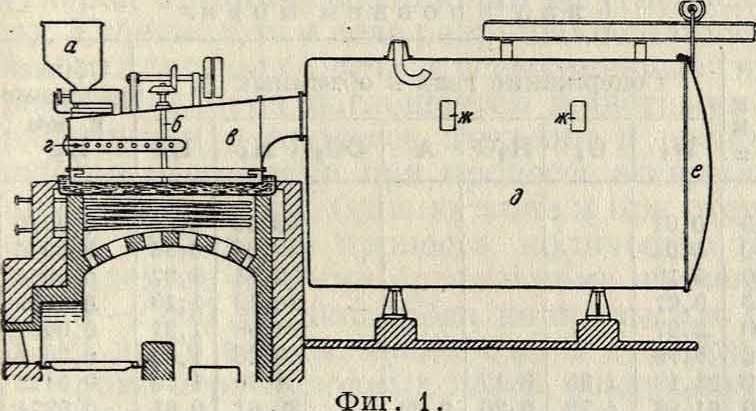

трубках, выделение твердого вещества и закупорку трубок. Сама камера была невелика по объёму и имела не горизонтальное, а вертикальное положение. Вследствие этого продукты конденсации паров при охлаждении наслаивались друг на друга и не образовывали ясно различимых кристаллов; вертикальное положение и недостаточные размеры камеры не обеспечивали достаточной циркуляции паров внутри камеры для охлаждения; вследствие этого не достигалось полной конденсации. Современный аппарат для В. салициловой кислоты (фигура 1) состоит из куба в с плоек, дном, снабженного мешй б, приводимой в движение от трансмиссии; в крышке этого куба (также плоской для предотвращения вихревых движений поднимающихся паров) проделано отверстие, окруженное воронкой (лаз а), через к-рое производится загрузка вещества, подвергающегося В.; дно куба окружено металлической рубашкой, которая заполняется веществом, служащим передатчиком тепла, так что дно куба нигде не приходит в непосредственное соприкосновение с пламе нем. Инертный газ впускается в куб через кольцевую трубку г. Для наблюдения и регулирования процесса В. в эту кольцевую трубку помещают контрольные приборы: термометр для определения температуры куба и вакуумметр для определения степени разрежения; из куба ведет широкая труба в камеру д, имеющую форму горизонтально удлиненного цилиндра. На стороне камеры, лежащей против трубы, соединяющей ее с кубом, находится дверца е, через которую из камеры извлекается очищенная салициловая кислота. Боковая поверхность камеры снабжена двумя квадратными герметически закрытыми окошками ж для наблюдения за ходом конденсации. Аналогично устроены аппараты для В. бензойной кислоты и камфоры. При очистке нафталина [3] применяют дополнительное нагревание сырого продукта перегретым водяным паром. Сера [2] очищается двумя способами: дистилляцией (для получения серы в кусках—черенковой се-р ы) и В. (для получения серы в виде пыли— серного цвета). На практике обыкновенно оба метода очистки производят вместе в одном и том же аппарате; регулируя ί° процесса, направляют его по желанию в сторону дистилляции или В. Комовая, неочищенная сера загружается в цилиндрический подогреваемый голым огнем котел, где сера плавится, тяжелые примеси оседают на дно, а жидкая сера стекает по трубе в чугунную горизонтально расположенную реторту, снабженную собственной топкой. При t° не выше 144° жидкая сера испаряется; пары по трубе переходят из реторты в камеру, где охлаждаются и оседают по стенкам в виде серного цвета. Осевшую на стенках серу сметают несколько раз во время процесса. Если же темп-ру поднять выше 144°, то сера собирается на дне камеры в жидком виде и через отверстия вытекает в формы, откуда по охлаждении извлекают черенковую серу. Для очистки хлористого аммония также прибегают к В. Сырую, неочищенную массу загружают в железный котел с плоским дном; котел (куб) обкладывается огнеупорным кирпичом снизу и с боков, а сверху покрывается слабо выпуклой крышкой из железа или свинца; котел обогревают голым огнем. Содержащуюся в неочищенном хлористом аммонии влагу удаляют в первую очередь, для чего в начале возгонки открывают отверстие в крышке куба. Когда вся вода испарится и покажутся первые пары хлористого аммония, отверстие закрывают и продолжают нагревание. Следует остерегаться слишком сильного нагрева, т. к. при этом органические примеси могут обуглиться и загрязнить продукт. В. хлористого аммония продолжается долго: загрузка в полтонны возгоняется в течение пяти дней. По окончании процесса снимают крышку, на которой отложился сублимированный хлористый аммоний слоем толщиной около 10 см, и удаляют чистый продукт.

Некоторые особенности представляет В. иода. Неочищенный иод содержит 10—25% примесей и воды. Для очистки иода употребляют чугунные котлы небольшой сравнительно емкости, со свинцовой крышкой; несколько таких котлов сообщаются с одной керамиковой камерой; чаще применяют керамиковые котлы с пришлифованными крышками; эти котлы нагреваются на песчаной бане. Загрузка каждого котла сравнительно небольшая—ок. 10 килограмм. При нагревании иод возгоняется и собирается на крышке котла в виде листочков, которые время от времени счищают с крышек.

Укажем еще на очистку белого мышь я к а Е1]. В. производится в аппарате, схематически представленном на фигуре 2; белый загружается в чугунный котел к, емкость которого рассчитана на 150 килограмм неочищенного овистого ангидрида. Котел к снабжен высоким узким колпаком а из листового железа и нагревается непосредственно в пламени угольной топки. По достижении температуры возгонки начинает возгоняться и осаждается на железном колпаке в виде прозрачн. стекловидного тела—ового стекла; другая часть паров переходит по трубе б в камеру е, где и осаждается на стенках в виде порошка—очищенного овистого ангидрида.

Лит.: ) Ост Г., Химич. технология, вып. 2, стр. 127—128, Л., 1927; !) Товароведение, под ред. П. Петрова и Ф. Церевитиновд, т. 1, стр. 209—211, М.—Л. 1 927: “) Fischer F., Handbuch d. ehem. Technologie, В. 1, p. 378, В. 2, p. 32, В. 10, p. 138, В., 1 900: Ullmanns Enzyklopadie d. techn. Chemie, B. 11, p. 56, B.—Wien, 1922. И. Ноган.