> Техника, страница 31 > Воздухонагреватели

> Техника, страница 31 > Воздухонагреватели

Воздухонагреватели

Воздухонагреватели, вспомогательные устройства для получения горячего дутья при выплавке чугуна в доменных печах. Открытие способа замены холодного доменного дутья горячим относится к 1828 г., когда Джемс Нейльсон патентовал применение горячего дутья к горнам и вагранкам. Аппараты для нагрева были примитивны и представляли чугунные трубы, расположенные над топками для каменного угля; через трубы шло дутье в домну. Нагревание дутья, несмотря на такую примитивность устройств, сразу дало экономию в расходе горючего в домне (домны работали на коксе). По данным проф. Окермана, для шведских древесноугольных печей при нагреве дутья даже только до 200°, экономия горючего составляла 15 %. Старые данные относительно коксовых печей характеризуют производительность печи и расход кокса при холодном и при горячем дутье.

Производительность коксовых печей и расход кокса при холодном дутье“ и горячем дутье“*.

| Заводы | Нагрев дутья | Про-

изводи- тель- ность |

Расход кокса |

| Кальдер, в Шотландии. | 150° | 1

М3 |

1

0,6 |

| Лявульт, во Франции. | 230° | 1

1,29 |

1

(Μϊ |

| ГлейвицУ в Силезии. | 140° | 1

1,37 |

1

0,74 |

| Серен, в Бельгии. | 277° | 1

Ι7Ϊ0 |

1

0,56 |

| * В числителе. ** В знаменателе. | |||

В 1832 г. Фабер-дю-Фор на вюртембергском заводе Вассеральфинген впервые применил к отоплению В. колошниковые (доменные) газы, считавшиеся в то время отбросами производства, что сделало экономию от применения горячего дутья еще более значительной. После этого начался массовый переход домен на горячее дутье с одновременным совершенствованием системы В. и повышением t° нагрева. При повышении t° дутья экономия в расходе горючего возрастает, но не пропорциональ-н о повышению t°. Исследования показали, что при t° дутья в 200° экономия в среднем составляет до 12%, при 400°—до 17%, при 600°—до 21%, при 800°—до 24%. Дальше экономии не получается.

По Окерману, это объясняется тем, что, повышая нагрев воздуха, мы вносим в печь известное количество теплоты извне и тем сокращаем расход горючего в домне, а это сокращение вызывает в свою очередь меньшую потребность вдуваемого в единицу времени воздуха. Т. о., сокращая количество вдуваемого воздуха, убавляют и количество теплоты, приносимое им в печь; следствием этого и является нарушение пропорциональности, и экономия горючего, с возрастанием нагрева, растет все медленнее и медленнее. С другой стороны, с увеличением t° дутья, а следовательно, с уменьшением количества горючего, сжигаемого на единицу чугуна, уменьшается и количество газов, к-рые, поднимаясь кверху в домне, встречают большее количество материалов (шихты) и полнее отдают им свою теплоту, доходя до колошника вполне охлажденными («холодный колошник»). Это гл. обр. и обусловливает экономию горючего при горячем дутье. Но, продолжая дальше поднимать t° дутья и уменьшать количество газов в домне, можно получить даже расстройство хода домны, т. к. газы, помимо передачи тепла, играют еще более важную роль—роль химич. реагента (восстановителя), и реакция м. б. неполной, если реагента мало. А ход домны должен быть центром внимания в каждый данный момент.

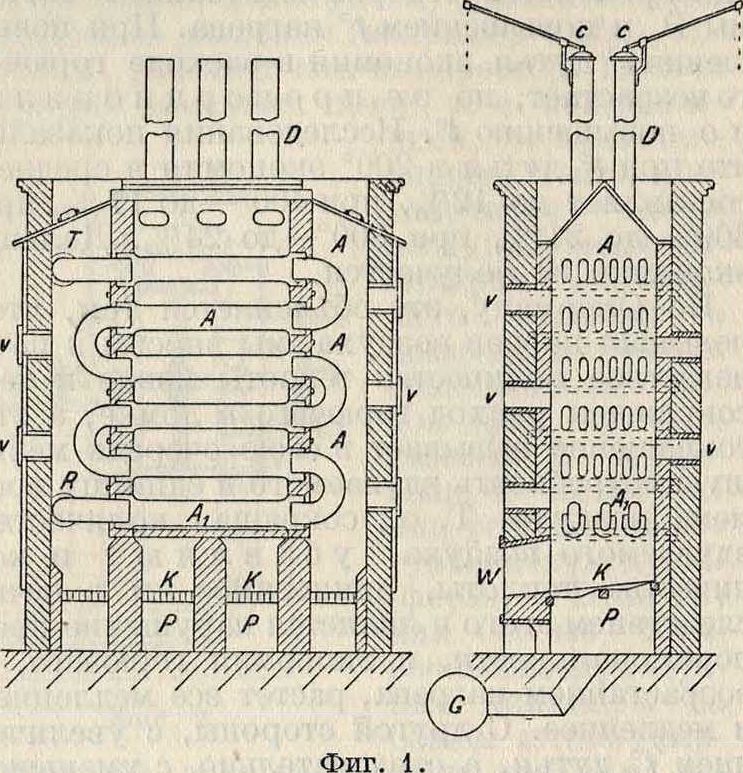

Следует еще отметить разницу в нагреве дутья для древесноугольных печей по сравнению с хсоксовыми. Меньший нагрев дутья для древесноугольных печей объясняется двумя причинами: 1) древесный уголь является лучшим восстановителем, чем кокс, и при плавке на нем нет надобности в слишком высокой ί°, и 2) зола древесного угля чиста и свободна от S, а потому нет надобности держать сильноосновные трудноплавкие шлаки, необходимые для выделения S, что делается при плавке на коксе, зола которого всегда содержит много S. На Урале при древесном угле переходят на домны большого тоннажа, до 100 тонн суточной производительности, с нагревом дутья до 500— 600°. В Швеции же при таком топливе и до настоящего времени выплавляют высококачественный передельный чугун с малым содержанием кремния и марганца в домнах малого тоннажа с темп-рой дутья не свыше 400°, применяя первоначальный тип трубчатых В. (последние в других местах уже больше не применяются). Прототипом такого В. может служить так называемым вассер-альфингенский аппарат (фигура 1). Он представляет систему лежачих зигзагообразных чугунных труб А, А1г заключенных в кирпичный корпус прямоугольного сечения. Внизу корпуса помещается топка с колосниковой решеткой К, на которой поддерживается горение на случай перерыва

притока доменного газа. Под решетку поступает доменный газ из газопровода G, служащий горючим для нагрева дутья. Дутье поступает в трубы сверху через трубу Т и, пройдя путь по трубам А и Alt нагревается и выходит через трубу JR к доменной печи. Продукты горения удаляются из аппарата через дымовые трубы D с клапанами С, регулирующими тягу. Воздух, необходимый для сжигания газа, поступает в аппарат через поддувало Р, топочные дверцы W и ряд окошек v; приток воздуха регулируют заслонки. Сечение труб делают овальным для увеличения поверхности нагрева каждой трубы и для уменьшения площади, на к-рую оседают сверху пыль и зола от сгоревшего горючего материала, чем достигается бблыная теплопроводность труб.

В аппаратах, составляющих разновидности только что описанного прибора, расположение труб бывает вертикальное, причем они стоят на опорах или бывают подвешены верхними концами к верхней части корпуса; в зависимости от способа укрепления и самые аппараты носят название аппаратов со стоячими трубами и аппаратов с висячими трубами. Положитель-ная сторона этих аппаратов—сравнительная дешевизна их постройки, отрицательная же сторона—дороговизна их ремонта и ограничение степени нагрева темп-рой в 400°. Эта t° недостаточна при плавке на коксе. Отливка труб должен быть тщательна в смысле размеров и чистоты поверхности и требует специального чугуна, иначе трубы при нагреве скоро лопаются. Чугун должен содержать 1 % Si, 0,4—0,5 % Μη, 0,4—0,5 % Р.

В 1857 г. Е. Коупер запатентовал применение принципа регенерации Сименса к нагреву дутья в аппаратах, где кирпичные насадки, заключенные в металлич. кожух и периодически нагреваемые пламенем колошниковых газов, нагревают затем пропускаемое через них дутье. В этих В. про дукты горения, омывая большую поверхность кирпичных насадок, хорошо охлаждаются; в то же время дутье, соприкасаясь с раскаленными кирпичами, нагревается до более высокой t°, чем в чугунных трубах, а именно до 800—900°. Вследствие этого в оборудовании коксовых печей кирпичные воздухонагреватели в настоящее время совершенно вытеснили трубчатые.

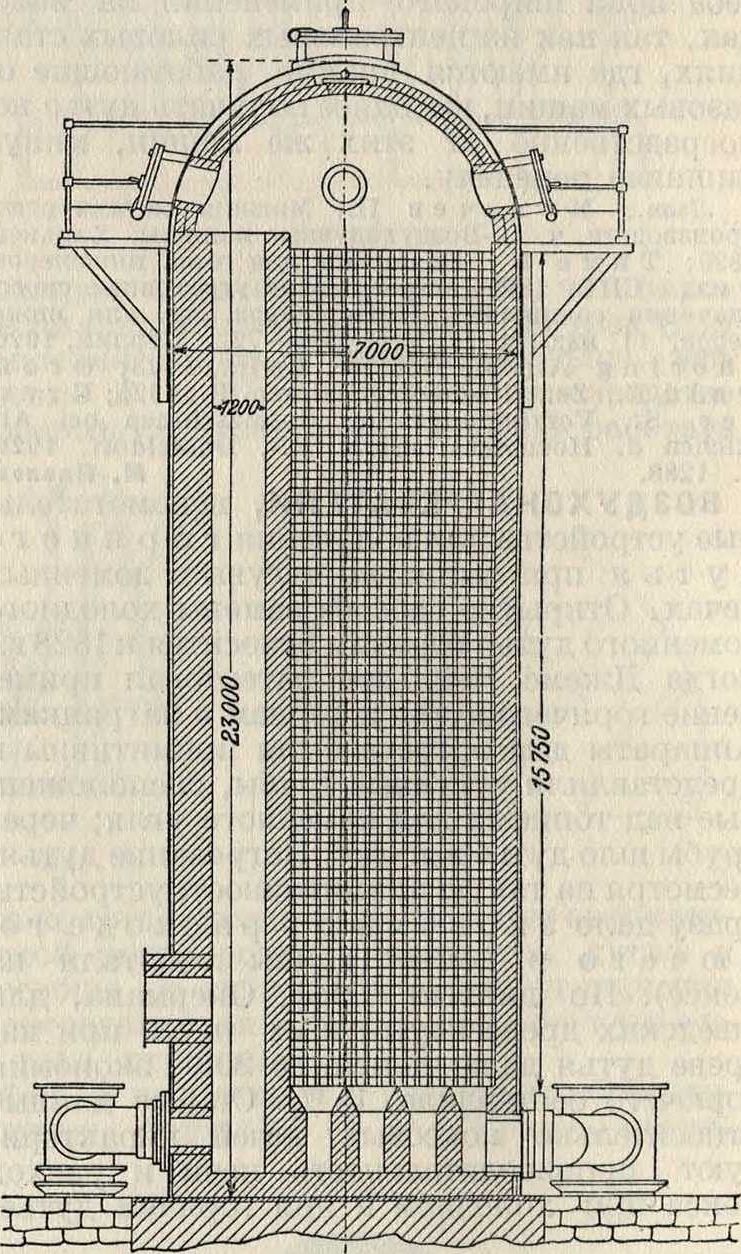

До конца 80-х гг. 19 в кроме аппарата Коупера применялся аппарат Витвеля, а также Массика и Крука, но эти В. были вытеснены наиболее совершенным в конструктивном отношении типом Коупера, получившим общее распространение (фигура 2).

Фигура 2.

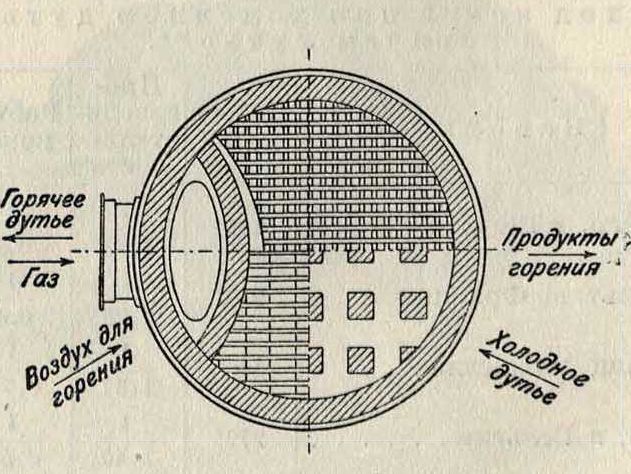

Основой конструкции этого аппарата являются две части: 1) колодец (шахта), обыкновенно овального сечения, где про-, исходит сгорание колошникового газа, и 2) насадки, выполненные из специаль ных огнеупорных кирпичей, образующих вертикальные непрерывные каналы, по которым идут сначала продукты горения сверху вниз, а потом, когда аппарат нагреется, идет дутье в обратном направлении—снизу вверх. Вся конструкция заключена вцилин-дрич. железный кожух и покрыта куполообразным сводом. Обычно до сих пор рассчитывали по четыре аппарата на одну домну; из них два должны находиться под газом, один под воздухом и один в запасе или, вернее, в чистке, так как газы несут много пыли и быстро засоряют насадки. При двух домнах есть уже возможность делать только семь аппаратов. Дальнейшие усовершенствования в конструкции понижают это число до пяти и даже до четырех. Усовершенствования в системе касаются: 1) размеров аппарата, связанных с увеличением нагревательной поверхности, 2) очистки газа от пыли и 3) увеличения скорости течения газов по каналам.

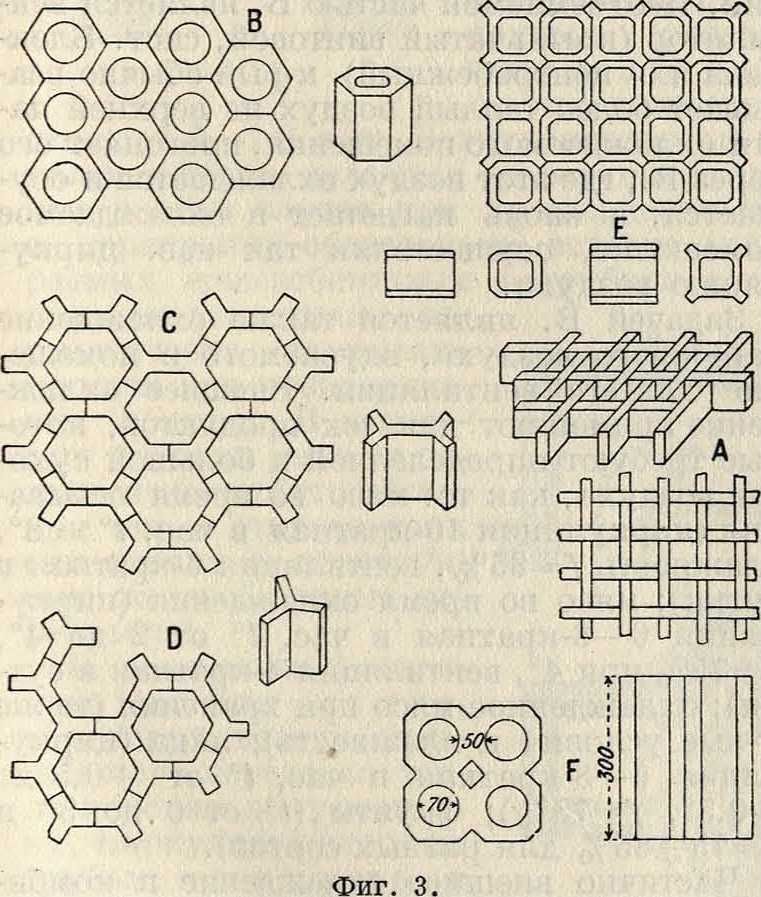

1) В отношении размеров—диаметр аппарата продолжает оставаться в пределах от 6 до 8 ж, а высота его достигла и даже превысила 30 метров Дальнейшее увеличение нагревательной поверхности идет за счет изменений в форме и размерах кирпичей насадки. Для удобства чистки каналов от пыли, для равномерного прогрева толщи кирпича, а также для удобства изготовления и укладки кирпича, форма его постепенно изменялась (фигура 3, А, В, С, D, E, F). Последняя форма

F была применена в Германии к аппаратам Коупера с нагревом по системе Р. S.S., о чем будет сказано ниже. Размеры каналов обычно бывают 150 х 150 миллиметров и 180 х 180 миллиметров, а толщина кирпича 50—80 миллиметров.

2) Газы, идущие на нагревание коуперов, содержат от 0,1 до 1 г пыли в 1 м3, а потому аппараты засоряются и требуют чистки через каждые 5—8 недель. Опыты полутонкой очистки газа, с доведением содержания в нем пыли до 0,1—0,25 г в

1 м3 показали, что аппараты не требуют чистки в течение нескольких месяцев даже при уменьшенном сечении каналов. Очистка газа явилась лучшим способом для увеличения поверхности нагрева аппарата, так как это дало возможность значительно уменьшить размеры каналов, а следовательно, соответственно увеличить их число. Некоторые заводы нашли выгодным применить даже тонкую очистку, т. к. при этом число потребных аппаратов при домне значительно сокращается. Так, на америк. заводе Саут-Чикого (South-Chicago) с установкой новой, более совершенной газоочистки, с содержанием пыли 0,024 з в 1 м3, оказалось возможным уменьшить размеры каналов до 9x9 сантиметров вместо существовавших ранее 23 х 23 см, что увеличило нагревательную поверхность аппарата в два раза.

3) Крупным прогрессом в технике нагрева дутья нужно признать ускоренный нагрев коуперов по способу Pfoser-Strack-Stamm, называемому сокращенно Р. S. S. Идея способа состоит в том, что с увеличением скорости течения горячих газов и воздуха по каналам увеличивается скорость теплопередачи: при большой скорости движение их имеет вихревой характер, а при малой скорости происходит спокойное течение, параллельными струями. Увеличение скорости движения газа достигается при помощи вентилятора; воздух для горения газа поступает из трубы холодного дутья или также от вентилятора. При подаче в аппарат большого количества газа является полная возможность сократить число аппаратов «на газе». В Нейнкирхене (Neunkirchen), где способ этот был выработан, время нагрева аппарата было сокращено с 472 ч. до 1*/а ч., что дало возможность вместо трех аппаратов, находившихся одновременно на газе, иметь только один. Характерными цифрами для работы В. системы Р. S. S. могут служить следующие: t° дутья, в среднем, лежала выше 800°; t° отходящих газов, в среднем, была равна 100°; расход газа составлял 20% всего его количества. При повреждениях газоочистителей В. работали часто 1—2 ч. на неочищенном газе; несмотря на это, засорения насадок не наблюдалось.

В конструкцию аппарата Коупера вносились разные изменения; для обозначения характера их к названию коупер прибавляют название автора изменений (коупер Кеннеди, коупер Беккера и др.). Аппарат коупер Кеннеди в Америке имеет круглый колодец, расположенный центрально. Известный германский доменщик инж. Беккер сделал разные размеры каналов в насадках (в середине меньшие, а по периферии бблыние), достигнув этим более равномерного течения газов по всему сечению аппарата. В Америке были предложены аппараты, в которых газ и продукты горения делают не двойной оборот, как в обыкновенном аппарате Коупера, а тройной и даже четверной. Новостью в насадке можно считать ячейку 23 х 13 сантиметров из волнистого кирпича толщиной 50 миллиметров.

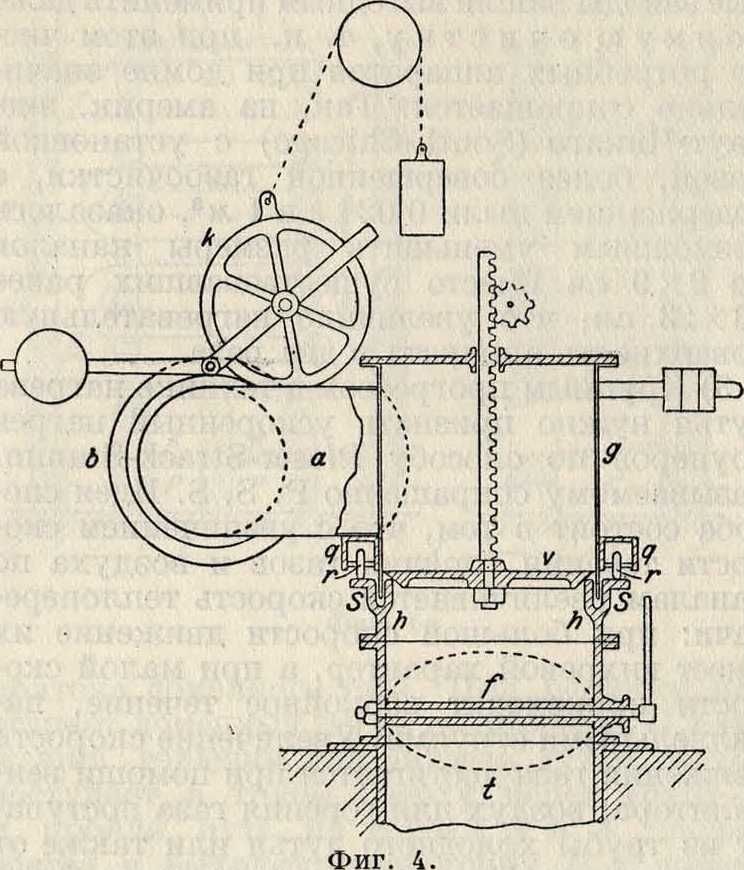

К существенным деталям аппарата Коупера относятся прежде всего клапан ы— газовый, дымовой, для холодного дутья и для горячего дутья. Сложным, но весьма удобным и нашедшим большое распространение является клапан Бургерса (фигура 4). Газопровод t кончается кольцевым жолобом h, в к-рый входит нижним краем цилиндри-ческ. газовая коробка д, имеющая фланец q. К фланцу прикреплены оси роликов г, которые ходят по фланцу s жолоба h. Т. о. вся

газовая коробка свободно вращается около вертикальной оси. Внутри коробки имеется тарелочный клапан v для закрытия газа, а ниже его—перекидной клапан f для регулирования притока газа. Коробка д имеет сбоку изогнутую трубу а с чугунным фланцем b, которым она при повороте м. б. плотно прижата с помощью шарнирных болтов к горловине аппарата, снабженной чугунным седалищем. В таком положении аппарат будет «под газом». Если надо перевести его «под воздух», то коробку отводят, а отверстие в аппарате закрывают плоским шарнирным клапаном к. Из других клапанов заслуживает внимания клапан горячего дутья, который делается в виде задвижки с водяным охлаждением.

К приборам для определения упругости и ί° дутья относятся манометры, термометры и пирометры. Упругость дутья обыкновенно выражается в сантиметров или дм. ртутного столба, хотя в Америке и в Англии до сих пор ее часто выражают и в фунтах на 1 дм.2. Из пирометров наиболее распространенным является пирометр Гобсона (Hobson), вполне пригодный для практических целей. При желании получить более точные результаты измерения прибегают к пирометру Ле-Шателье.

Что касается методов расчета В. системы Коупера, то все они, давая лишь приблизительные результаты, требуют поправок согласно практическ. данным. Главнейшие из методов были предложены проф. Осанном (Osann), Веддингом (Wedding) и Гуглером (Gugler). К исходным данным для расчета относится величина нагревательной поверхности аппарата, приходящаяся на 1 м·3 ду тья в минуту, при современных условиях нагрева воздуха до 800—900°. Такой величиной Ледебур считает 8—10 м3. Гурк (I-Iurck) повышает эту величину до 13,5— 14,5 м2. Проф. М. А. Павлов вводит в расчет температуру и предлагает считать 1 м2 поверхности нагрева на каждый м3 воздуха, вдуваемого в печь в 1 метров для нагрева его на каждые 100°. Проф. В. Н. Липин, считая эти данные низкими, а величины Гурка слишком высокими, рекомендует на каждый м3 дутья в минуту для нагрева его на каждые 100° иметь 1,2 м2 нагревательной поверхности аппарата.

Лит.: Липин В. Н., Металлургия чугуна, железа и стали, Л., 1925—26; Павлов М.А., Металлургия чугуна, вып. 1, М., 1924; «Журнал Русск. металлург, об-ва», СПБ, 1910, т. 2, стр. 452; там же, Л., 1925, 2, стр. 307—312; там же, 1926, 1, стр. 131; «Stahl и. Eisen», Diisseldorf, 1923, 43, р. 1340; ibid., 1914, 8, р. 305; «The Journal of the Iron a. Steel Inst.», 1914, 11, p. 232. П. Егоров.