> Техника, страница 32 > Войлочное производство

> Техника, страница 32 > Войлочное производство

Войлочное производство

Войлочное производство, валяльно-войлочное производство. Шерстяные изделия готовятся в виде тканей, получающихся путем переплетения нитей, и в виде войлоков, образующихся сцеплением и переплетением свободных волокон шерсти. Получение шерстяных валяных изделий и составляет задачу В. п. Продуктами последнего являются: строительные, седельные, подхомутные, подошвенные, бу-рочно-обувные, драпировочные и технич. войлоки, валяная обувь и шляпы.

Войлочное производство делится на: ручное и механическое. Ручное производство войлоков постепенно уступает место более высокому по качествам продукции механическому, вырабатывающему грубые и тонкие войлоки. Производство войлоков состоит из следующих основных стадий обработки: 1) смешивания шерсти, 2) трепания шерсти, 3) расщипывания смески, 4) чесания расщипанной смески, 5) свойлачива-ния, 6) валки и промывки войлоков, 7) крашения и промывки крашеных войлоков и 8) просушивания войлоков.

Шерсть для войлоков. Для изготовления войлоков употребляется мериносовая шерсть, камвольные мериносовые очесы, грубая и полугрубая овечья шерсть осенней и весенней стрижки, поярковая шерсть ягнят, козий и заячий пух, низкокачественная коровья, конская и собачья шерсть, зольная грубая шерсть и угары шерсти.

Рунная шерсть служит главн. образом для придания войлоку крепости и связи, а короткая шерсть в виде очесов и угаров употребляется лишь как дополнительный материал к тому или иному виду рунной шерсти.

Строительный войлок должен обладать слабой теплопроводностью, выдерживать незначительное натяжение и быть малоподверженным гниению; содержание различных сортов шерсти здесь таково: грубой шерсти— 30%, шерсти низкого качества—55%, короткой шерсти (угары)—15%. Седельный войлок должен иметь большую плотность, хорошо противостоять истиранию и вместе с тем быть довольно мягким; его состав следующий: грубой шерсти—65%, шерсти низкого качества—20%, угаров—15%. Подхомутный войлок должен быть достаточно прочным на разрыв, гибким, мягким и иметь относительно небольшую толщину; его состав: грубой шерсти— 60 %, шерсти низкого качества—40%. Подошвенный войлок, при толщине в 5—10лш, должен быть плотно уваленным и водонепроницаемым; для этого его обрабатывают веществами, повышающими водонепроницаемость; его состав: грубой шерсти—65%, камвольных очесов—30%, короткой шерсти — 5%. Бурочно-обувной войлок вырабатывается на е в виде косматой бурки; взятую для его изготовления шерсть после нек-рого свойлачивания обкладывают сверху слоем длинной шерсти, слабее сваливающейся, чем вся остальная масса шерсти. Когда полотно войлока уваляется достаточно плотно, длинная шерсть висит на нем в виде отдельных косичек. Изготовляется бурочный войлок из чистой черной шерсти и редко— белой; имея толщину около 3 миллиметров, он является весьма плотным и упругим и предназначается для пошивки теплой зимней обуви: мужских и дамских бот, бурок, галош и прочие; рекомендуется следующий состав: мериносовой шерсти или козьего пуха—50%, англ, мериносовых очесов—50%. Драпировочный войлок заменяет ткань. Он должен быть тонким, крепким и с внешней стороны почти ничем не отличаться от сукна; для его выработки употребляются мериносовая шерсть и ее камвольные очески. Технич. войлок для кардоленты вырабатывается из смеси мериносовой шерсти, очень высоких сортов кроссбредной шерсти и мериносовых и кроссбредных оческов. Склеенный с бумажной тканью войлок идет под наборку стальными иглами, образующими вместе с бумажным полотном и, войлоком кардную ленту. При этом рекомен дуются следующие смески (в %):

1) Сукон, меринос, мытой шерсти качества А 35

Мериносовых оборов и обножки. 15

Средне-тонких мериносовых камвольных англ, оческов.. 50

2) Мериносовых оборов и обножки. 50

Англ, камвольных мериносовых оческов среднего качества.. 50

3) Мытой кроссбредной полугрубой корот кой шерсти. .. 50

Кроссбредных англ, камвольных оческов. 50

Три этих рецепта смесок применяются соответственно для выработки тонкого (бе-гунного), более толстого (валичного) и толстого (барабанного) кардолентных войлоков. Технический войлок идет кроме того на изоляцию трубопроводов и т. и.

Смешивание шерсти. Смешивание шерсти состоит в том, что по заданному рецепту отбирают отдельные виды и сорта шерсти; каждый вид шерсти делят на равное число порций (конечно, различных по весу для разных видов); отдельные порции определенного сорта шерсти разбрасывают по полу помещения равномерным слоем; затем на этот слой набрасывают шерсть другого вида и т. д., пока весовое количество отдельных видов и сортов шерсти, указанное в рецептуре смески, не будет отвешено и уложено в указанном порядке; наконец, производят равномерное перемешивание различных видов и сортов шерсти.

Трепание шерсти. После смешивания шерсть подвергают трепанию, сущность которого состоит в разрыхлении ее, вспушивании, удалении из нее пыли и твердых примесей в виде кусочков земли, мелких камешков и прочие Между трепанием грубой шерсти и мериносовой есть разница, заключающаяся в видах применяемых трепальных машин, конструкция которых в войлочном и суконном производствах одинакова. Потери при двух пропусках отдельных видов шерсти через трепальную машину типа завода Сайкс (Sykes) указаны в таблице.

Потери при пропусках шерсти через трепальную машину типа завода Сайкс.

| Наименов. шерсти | Состояние

шерсти |

Потери веса в % | Выход очищ. шерсти в % |

| Бухарская. | перегонная | 20,5 | 79,5 |

| Русская. | мытая | 10 | 90 |

| Ордовая. | перегонная | 11,5 | 88,5 |

| Коровья. | грязная | 22 | 78 |

| Собачья. | грязная | 21 | 79 |

Расщипы ванне шерсти. Протре-панная смеска передается к щипальной машине; на ней она расщипывается, то есть разделяется на ряд мелких клочков, что обыкновенно сопровождается растягиванием и распрямлением волокон.

Щ -шальные машины в войлочном производстве те Hte, что и в суконном производстве.

Кардное чесание шерсти. Расщипанная шерсть поступает в чесание, которое сопровождается: а) максимальным разрыхлением шерсти, заключающимся в разделении волокон из пучков на ряд связанных между собою шерстинок; б) предельно возможным распрямлением волокон; в) равномерным перемешиванием коротких и длинных, грубых и тонких волокон. Все это, вместе взятое, сообщает волокнам шерсти большую подвижность и лучшую равномерность распределения. Расчесывание шерсти происходит на чесальных машинах, которые употребляются в В. п. в виде машин двух-пеньерной, а иногда и однопеньерной cue-

т. Э. т. IV.

темы, но всегда с холстонастилальным прибором (смотрите Кардочесальная машина). Машина состоит из самовеса, авантрена и главного барабана со всеми действующими при нем основными органами чесальной машины. На холстонастилальном приборе счесанные ватки с пеньеров накладываются одна на другую и идут по решетке к холсто-настилальному прибору, который и осуществляет настилку ватки на решетку при помощи роликов. Решетка, кроме того, имеет еще поступательное движение, позволяющее наложенную на нее ватку подводить к скалке, на которую ватка наматывается и образует холст длиною до 40—50 метров.

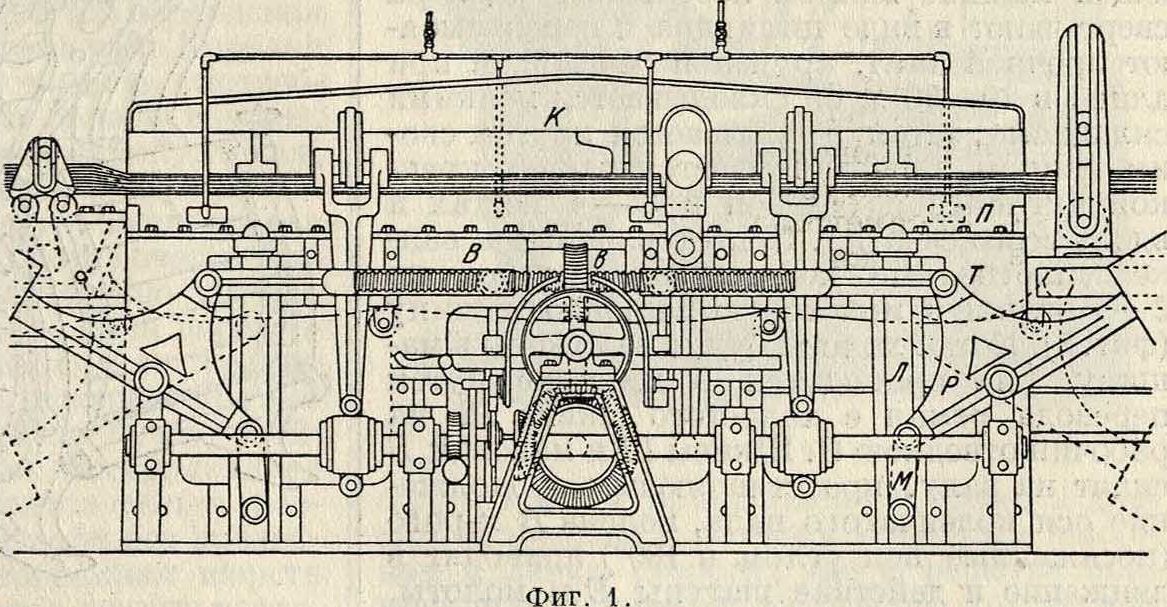

Свойлачивание войлоков. Под свойлачиванием войлока понимается его уплотнение на свойлачивающих машинах, сопровождающееся предварительным ува-ливанием войлока, то есть сближением и перемещением волокон, происходящим под воздействием на них давления, влаги и тепла. В войлочном производстве лучшей свойлачивающей машиной является плиточная машина англ, системы, наиболее производительная из всех существующих свойлачивающих машин. На такой машине можно свойлачивать 4 войлока, для чего устроено 16 сматывающих и наматывающих приборов. Впереди первого и между всеми остальными холстами имеются валики с намотанными на них полотнами. Таких полотен на валиках 4 и одно общее бесконечное подвижное полотно, идущее под нижним холстом и внизу машины. Холсты при работе машины передвигаются вместе с полотнами и между ними. Основная и рабочая часть машины—средняя ее часть (фигура 1), производящая свойлачивание и уплотнение войлока. Основным рабочим органом средней части машины являются верхняя плита К и нижняя плита П. Большие грузы укреплены с двух сторон машины по два на каждой стороне. Грузы закреплены на концах рычагов Р, имеющих неподвижную ось вра щения. Рычаги Римеют форму треугольника, в одной вершине которого к рычагам подвешены грузы, в другой—рычаги соединены тягой Ж с длинной ползушкой h, в третьей— к ним присоединены винтовые тяги Т. Винтовые тяги являются полыми цилиндрами с внутренними нарезками, соответствующими правой и. левой нарезкам винта в, несущего

9

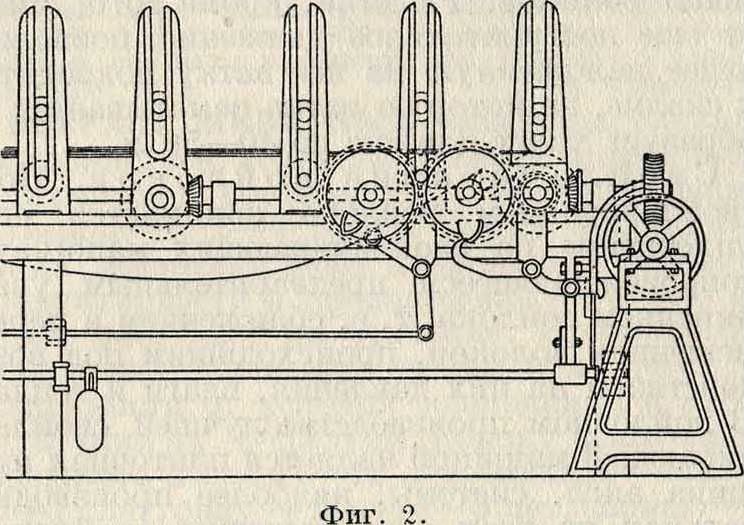

на середине длины червячное колесо. Первый период работы машины заключается в поднятии плиты К. Происходит это поднятие плиты следующим образом: винт в получает от червячного колеса движение, которое начинает вывертывать его правую и левую нарезки из нарезок В в тягах Т. При этом тяги Т начинают удаляться от червячного колеса, и рычаги Р с грузом приходят в движение. Правая часть машины (фигура 2)

производит наматывание обработанных холстов и прошедших с ними полотен. При этом процессы сматывания, движения, свойлачи-вания и наматывания холстов происходят периодически. Машина приводится в действие при помощи четырех работающих от привода ремней, из которых три предназначены для средней части машины, а четвертый—для правой ее части.

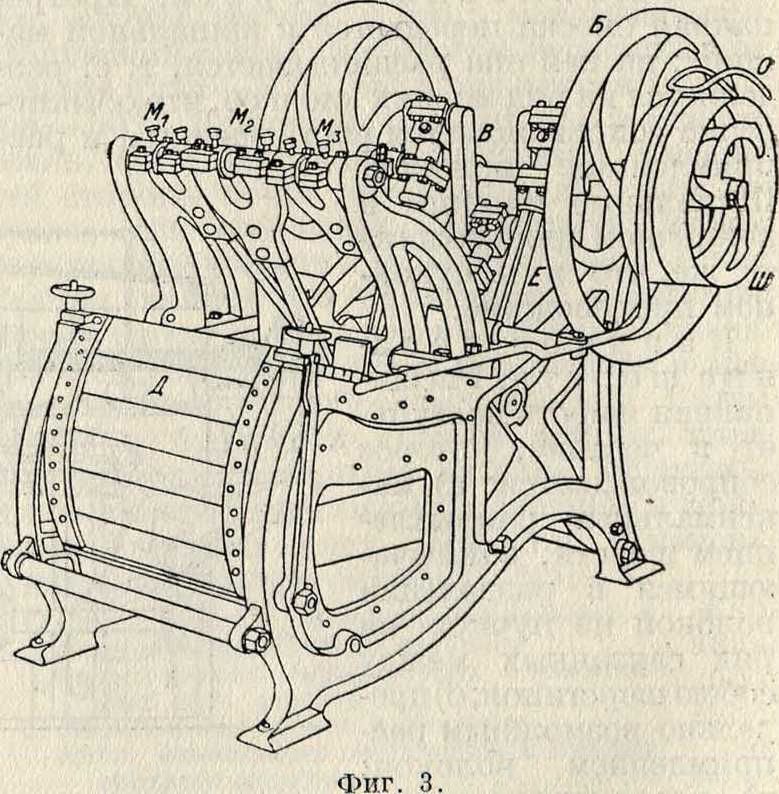

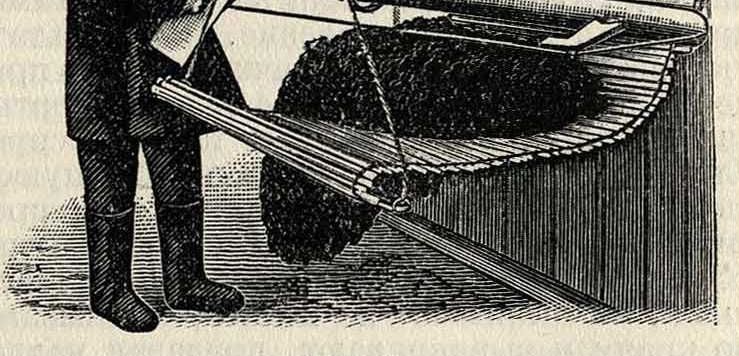

Уваливание войлоков. Увалива-ние, или валка, имеет целью придать уваливаемому войлоку установленные размеры и плотность. В русской практике валь-ные машины для войлоков носят название стиральных машин. При работе свойлачивающих машин происходит изменение размеров войлока гл. обр. по его толщине, а при работе вальных машин—по всем направлениям. Уплотненный на свойлачивающей машине войлок небольшого размера свертывают в виде цилиндра и перевязывают прочной англ, крученой бечевой, а при длине в 20—50 метров он складывается мелкими складками, затем обертывается кругом своим концом и перевязывается также крепкой английской бечевой в 3 — 4 местах и вдоль всего свертка. Подготовленные к валке уплотненные холсты закладывают по 2—3 штуки в молотовую вальную машину (фигура 3). Когда холсты будут заложены в машину, она приводится в действие путем перевода ремня с холостого шкива Ш на рабочий отводкою О. Шкивы III и маховик Б сидят на валу, представляющем продолжение оси коленчатого вала, колена В которого (посаженные под углом в 180°) приводят в движение и действие шатуны Е и молоты. Молоты подвешены к оси, расположенной над машиной на подшипниках Ми М2, Мъ. Шатуны Е работают на сжатие, ибо они производят давление на молоты, которые прижимают к дверке Д заложенные в машину холсты. Молоты наносят периодически плавные удары по войлокам и поставлены по отношению к ним так, что во время работы холсты переворачиваются. Иногда два или три шатуна действуют на один сплошной деревянный молот, будучи поставлены под одним углом. Действие молотов на холсты продолжается около часа.

Перед пуском валыюй машины в ход войлок смачивают подогретым (до 55°) раствором серной кислоты крепостью в 2—4°В6. Над войлоками устраивают трубку с рядом отверстий, из которых все время течет теплая вода, промывающая в процессе работы уваливающийся войлок. Продолжительность промывки, а в случае надобности и нейтрализация серной кцслоты за счет прибавления раствора соды—назначаются в зависимости от требующейся чистоты промывки войлока.

Крашение войлоков. При крашении войлоков по наиболее дешевому способу могут быть применены кислые красители; особенно прочным является хромовое крашение. Крашение войлоков производится помощью красильных машин и аппаратов, после чего войлоки промываются и в дальнейшем поступают на просушивание на сушильных рамах.

Просушивание войлоков. Просушивание войлоков является дорогим процессом обработки, т. к. на это затрачивается большое количество пара. Следует считать, что в войлоке содерясится влаги до 50% его веса. Войлоки просушиваются на выдвижных натяжных сушильных рамах, в суконном производстве применяющихся для просушивания ворсованных товаров. После высушивания войлок обрезается и маркируется, а затем поступает на склад, откуда направляется в продажу.

По статистическим данным, размеры производства войлоков и кошмы в 1921 году по Центрально - промышленному району

определяются следующими цифрами (в килограммах): Костромская губерния — 505 000, Московская — 313 100, Нижегородская — 830 000, Тверская—360 600, Ярославская—1 270 000; всего—3 278 700 килограмм.

Лпт.: Канарский И. Я., Шерсть и ее обработка, т. 1, ч. I, Москва, 1923; В о г t f e 1 d К., Die Hiitmacherkunst, Lpz. 1912; Handbuch der Damen-filzbut-Fabrikation, Berlin, 1916. H. Канарский.

Валяная обувь. Валяную обувь (за исключением фетровой) можно разделить на две группы: толстый (двойной) сапог и тонкий (чесанки). Толстый валяный сапог работается из трех слоев шерсти, причем допускается более грубая шерсть; он стоек, не перегибается и имеет плотную подошву; предназначается для ношения зимой без галош в сухое время. Тонкий сапог работается из двух слоев шерсти менее грубой; он не так массивен, как толстый, сравнительно мягок и легко перегибается; предназначается для ношения с галошами. К толстой обуви относятся еще валяные туфли, ботинки и галоши. Каждая группа делится по цвету на обувь: серую натуральную, черную натуральную и крашеную. По форме сапоги делятся на следующие виды: 1) сапог длинный с прямым коленом, 2) длинный с кривым коленом, 3) сапог с обыкновенным голенищем. Каждый вид, в свою очередь, разбивается соответственно длине следа на подвиды.

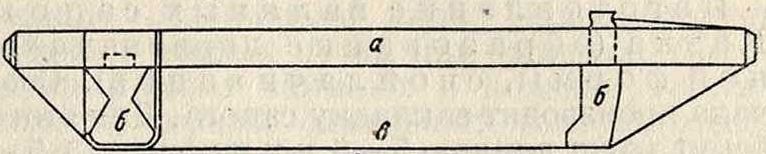

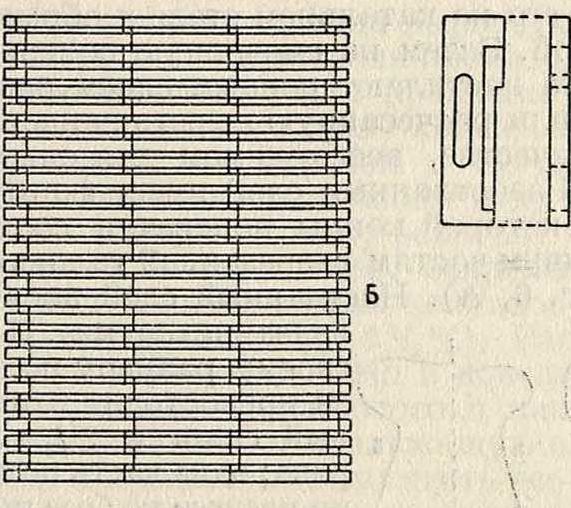

Шерсть для валяных сапог. На изготовление валяной обуви идет грубая и полугрубая овечья шерсть, к которой добавляют небольшое хсоличество коровьей двумоечной шерсти, получаемой с кожевенных з-дов. Лучшей овечьей шерстью для производства считается так называемым местная шерсть от северных пород короткохвостой овцы: поярок, летняя и осенняя. Эти виды шерсти идут на верхний лицевой слой сапога. Затем идут шерсти с длиннохвостых русских овец. Из них особенно пригодна для валенок сталинградская шерсть. На второй слой идут ские шерсти: карачаевский поярок, карачаевская осенняя, горская. Кроме того употребляются для той же цели маличевая шерсть, весенняя и осенняя, получаемая из Крыма, и бухарская с каракульских овец. На третий слой, а где нехватает местных сортов шерсти — и на второй слой, идут ордовые шерсти с разных пород степных курдючных овец. Из привозных овечьих шерстей в сапоговаляль-иом производстве употребляется персидская шерсть, монгольская и китайская. Коровья шерсть в сапоговаляльном деле употребляется только двумоечная первой группы, то есть вятская, свердловская, сарапульская, уфимская, петропавловская и сибирская. Для фетровой обуви идут мериносовая шерсть, козий пух и камвольные очесы. Для производства валенок обыкновенно употребляется или немытая шерсть, или перегонная (мытая на живых овцах), или же мытая кустарным способом в холодной проточной воде. Шерсть с жиропотом лучше свойлачивается, а потому при поступлении в производство она подвергается только разборке, очистке от репья и сора без предварительной промывки. Разобранная шерсть идет в смеску, а затем смеска шерсти поступает на трепальную машину и на чесальную (о процессе трепания и чески шерсти смотрите выше). Среди кустарей-валялыциков сохранился еще прежний, первобытный способ разрыхления шерсти—они бьют ее на решетке струной, натянутой на лучок. Струну посредством ударов по ней бойка («ка-теринки») заставляют вибрировать над шер стью, находящейся на решетке, вследствие чего отдельные клочки шерсти приходят в колебательное движение. Сор и пыль при этом отскакивают от шерсти и проваливаются под решетку, волокна шерсти отделяются друг от друга, и шерсть в разрыхленном виде сползает на занавеску, а затем на пол. Лучок (фигура 4, А) состоит из гладкого

А

0

в й

Фигура 4.

шеста а толщиною 4,5 сантиметров и длиною приблизительно 140 см, большой и малой кобылок б и натянутой через них жильной струны в Струны для битья шерсти приготовляются из бараньих кишек и бывают толщиной 3—5 миллиметров. Кобылки в местах соприкосновения со струной обтягивают сыромятной кожей, а струну обвивают ниткой. Решетка (фигура 4, Б), около 125 сантиметров дл.и 105 сантиметров шир.,

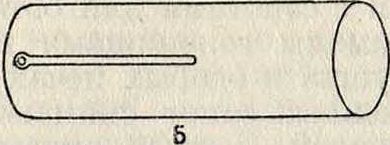

Фигура 5.

одним концом прикреплена к стене, а другим подвешена к потвяку с нек-рым наклоном в левую сторону, где к решетке прикрепляют занавеску из грубого холста или даже рогожи. Над решеткой с помошыо кольца и ремня прикреплен к стене лучок. Боек (фигура 4, В) делают из твердого дерева— клена, ясеня, дуба, в виде дощечки с вырезом для захватывания рукой и с выступом для ударов по струне или в виде колотушки с двумя утолщениями по концам. Все устройство изображено на фигуре 5. В один

час шерстобит может набить от * 3/4 до 2 килограмма шерсти в зависимости от ее сорта и качества. Струной разбивают быстро и хорошо только местные осенние и летние овечьи шерсти и коровью шерсть. Длинноволосая и сальная шерсти разбиваются плохо. Работа на лучке очень тяжела из-за массы выделяющейся пыли.

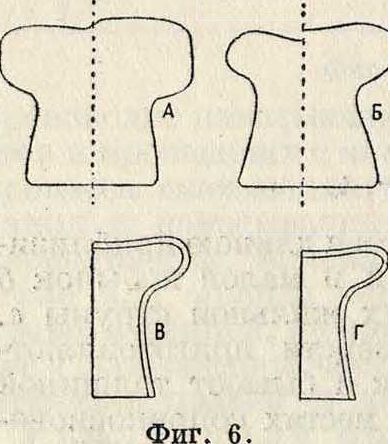

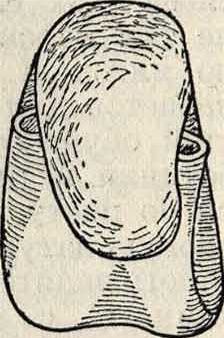

Изготовление валяных сапог. Катка (образование первоначальной формы, свойлачивая и е). Сначала производят закладку сапога. Для этого берут холст длиною 5—6 метров и шириною 1,5— 2 м, называемый повалом, расстилают один конец его на катальном столе и обрызгивают водой. Затем на смоченную поверхность холста настилают ровным слоем распушенную или расчесанную шерсть первого слоя в количестве, необходимом для одного сапога. Разостланный слой имеет форму буквы Т, в которой концы поперечин соответствуют двум частям разрезанной головки сапога (фигура 6, А). Настланный слой носит название «полки». По Ч своему размеру поляка превосходит готовый сапог в 27г—3 раза; одна часть полки несколько больше другой. После настилки полку обрызгивают водой, а затем слегка прижимают и притирают притирочной доской, почему слой шерсти несколько уплотняется. Далее полку завертывают вместе с холстом в трубку, так что образуется спираль из холста и шерсти. Свернутую трубку катальщик придвигает к краю стола, а на холст рядом с первой полкой настилает вторую и закатывает в ту нее трубку. Так поступают до тех пор, пока не будет израсходована вСя дневная порция шерсти. Полученный сверток называется кубарем. Катальщик, покончив с настилкой и закатав все полки в кубарь, начинает катать последний на столе руками или на полу ногами, производя на него давление. В результате укатывания шерсть свойлачивается. В процессе катания рабочий 3—4 раза развертывает кубарь, просматривает полки, исправляет разорвавшиеся места и сбившуюся шерсть и всякий раз завертывает его с противоположного конца. По окончании катки, кбгда полки становятся достаточно плотными, их вынимают из холста, ощипывают по краям и выравнивают, придавая надлежащие размеры (фигура 6, Б). Следующая операция—сращивание полки в колпак (первоначальная форма сапога). Для этого полку складывают вдвое так, чтобы меньшая ее часть легла на бблылую, которая должна выступать из-под наложенной на нее части на 3—5 сантиметров (фигура 6, В). Выступающий край загибают на верхнюю меньшую часть полки, смочив предварительно место сростки водою и притирая загнутый край доской (фигура 6, Г). После сростки катальщик обкладывает головку колпака и 2/3 голенища вторым слоем шерсти более низкого каче

ства. Толщина обкладываемого слоя постепенно убывает от носка к верху голенища. Затем шерсть смачивают водой и притирают доской; Колпаки один за другим раскладывают в повале и завертывают в кубарь, который подвергают катке, как и в первый раз, но более продолжительной. За время катки 3—4 раза кубарь развертывают, колпаки перекладывают, придавая им другое положение и наблюдая за тем, чтобы их стенки не сцепились одна с другой. Для этого в нутрь колпаков просовывают руку и разделяют одну стенку от другой. Иногда для этой же цели вкладывают внутрь колпака лекало из холста и клеенки. Когда сростка выкатана, то есть второй слой хорошо соединился с полкой, катальщик начинает «платить» колпак. Для этого его свертывают «на ко-куру» («вкрест»), то есть расправляют след и голенище и складывают их друг с другом (фигура 7). После этого на носок, след, пятку и задник накладывают третий слой шерсти с загибом на верхнюю часть головки, а также ставят заплаты и в других местах, где есть тонины. «Выплаченные» колпаки кладут в холст и завертывают в кубарь, который опять подвергают катке. За время катки его развертывают 6—8 раз, колпаки просматривают, если нуяшо—исправляют и перекладывают в другое положение. Когда, благодаря катке, колпак становится достаточно плотным, то есть не разрывается при умеренном растягивании руками, он считается готовым и выворачивается; при этом первый слой шерсти, бывший внутри, оказывается снаружи.

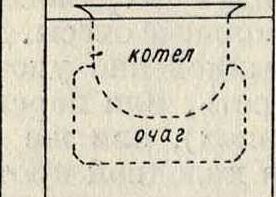

Валка или стирка. Чтобы придать сапогу надлежащую крепость, войлок нужно уплотнить, то есть сблизить его волокна настолько, чтобы чешуйки каждого волоса сцепились с чешуйками других волос. Это достигается вй или стиркой. Перед вй колпак «закупорошивают»—квасят в холодном 2—3%-иом растворе, серной кислоты; обычно берут от 7 до 10% купоросного масла по отношению к весу чесаной шерсти, израсходованной на изготовление данной партии. Кваска делается в небольшом деревян. чане. Цель квашения — увеличить способность шерсти к свойлачива-нию. Стирка происходит на спец. фигура 8. · полках (фигура 8)—

длинных (2—3 м) досках шириною 50—60 см, которые укреп-ί лены на прочном станке с наклоном внутрь станка. Между досками оставляют про-

з о р в 20—30 см, под которым помещают чугунные котлы для горячей воды емкостью 60—70 л каждый, вмазанные в кирпичные очаги. Рабочие-стирщики помеща-: ются по обе стороны станка. При ручном

Фигура 7.

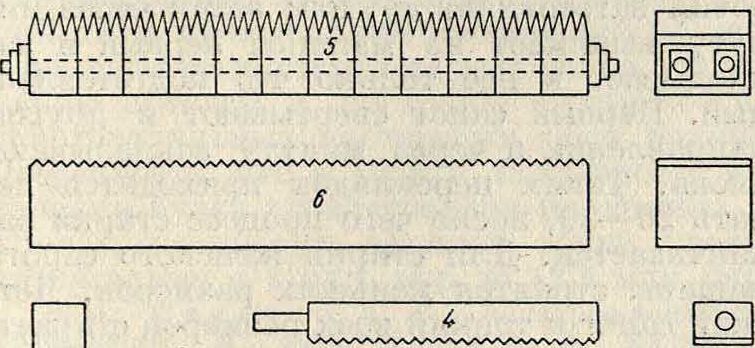

стире употребляются следующие инструменты (фигура9): J—с тирочный арши н— железный брусок, заостренный по концам, квадратного сечения в 1 см2, длиною 30— 35 см; 2—деревянный круглый валик длиною 180—225 миллиметров, диаметром 45—50 миллиметров, утончающийся к одному концу; 3—р а с-к а т к а—деревянный круглый валик 60— 80 миллиметров в диаметре, длиною 40—45 см; 4—в а-л е к для раскатки—доска с поперечными

Λ

/‘ <. в

О О

Фигура 9.

рубцами и ручкой—подобен вальку для белья; 5 — острая рубчатка—брус квадратного сечения, набранный из дубовых шашек с острыми зубцами, стянутых болтами ; 6—т упая рубчатк а—такой же брус из цельного дерева с тупыми зубьями. Выстиранные сапоги насаживают на колодки. Колодка (фигура 10) состоит из четырех частей: носка и переднего, среднего и заднего клиньев. Стирщик сначала замачивает колпак в горячей воде, затем свертывает его валиком и катает по полке, сильно нажимая на него руками. От времени до времени сапог развертывают, смачивают горячей водой и свертывают в другом направлении. После нескольких таких приемов стирщик расправляет сапог и, разложив его на полке, начинает стирать, смачивая горячей водой .Стирка происходит в разных направлениях с двух сторон. От стирки сапог садится, «устиры-вается» и уменьшается в объёме. С уплотнением стираемого сапога стирщик вкладывает внутрь сапога железный стирочный аршин и работу продолжает вместе с ним. Когда сапог сядет почти до нормальных размеров, его подвергают раскатке на чиже, к-рый вкладывают внутрь в носок, и на валике, вкладываемом в голенище. Раскатка делается вальком. После раскатки сапог обтирается на острой рубчатке, для чего стирщик засовывает руку внутрь сапога и трет им по рубчатке различными ме

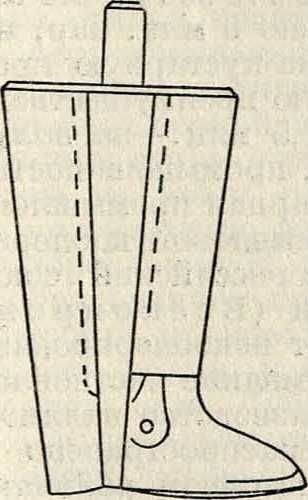

Фигура ю. стами. Обтертый сапог надевают на колодку, причем его предварительно намачивают в горячей воде. Насаженный на колодку сапог обтирается еще раз на тупой рубчатке. Затем его чистят пемзой с острыми краями, чтобы сбить шерстяной ворс, и промывают в холодной воде. После промывки колодки с сапогами для обтекания ставят на пирамиды голенищами вниз. Далее следует сушка в особых печах или камерах. Высушенный сапог снимают с колодки, чистят пемзой, черный смазывают маслом (отсвечивают), клеймят, сортируют, сшивают в пары и отправляют на склад.

Крашение. Если вырабатывается крашеный сапог, крашение производят до стирки в колпаках. Для крашения применяют кислотные анилиновые красители. Колпаки красят целой партией в чугунном котле. Сначала в котел наливают воду и нагревают ее до 60—70°. Краску разводят в отдельном ведерке в количестве, зависящем от веса окрашиваемой партии колпаков (например для черной краски 3 V2—41/2%)· Раствор из ведерка вливают в котел и доводят жидкость до кипения. После этого в кипящую жидкость загружают подлежащую окраске партью и продолжают кипятить все вместе 45— 60 м., переворачивая колпаки деревянными шестами для получения ровной окраски. Затем в котел вливают предварительно разведенное в воде купоросное масло в количестве 3—5% от веса партии. Кипятят опять 20—30 метров до тех пор, пока вся краска не впитается в колпаки и жидкость не станет прозрачной. По окончании крашения колпаки выкидывают для обтекания на решетку, а затем отправляют в стирную. Описанным способом, который называется выворотным, работается сапог в Нижегородском и Кинешемском районах. В остальных местах колпак не выворачивается, вследствие чего настилка полки делается не ровным слоем, а с утолщением тех мест, которые должны быть особо плотными в готовом сапоге, то есть следа, пятки, носка, задника. Выкатка такой полки занимает больше времени, чем при ровной полке.Сростка производится так же, как и в выворотном сапоге, но колпак не обкладывают шерстью, а вместо этого и вместо платки кладут слой шерсти на след и пятку под вторую, лежащую сверху, половинку полки. Сверху же полки кладут только заплату для задника. Сапоги, работаю-щиеся без выворачивания (казанские, вятские, ярославские и калязинские), плотнее и тяжелее по весу, чем сапоги выворотные.

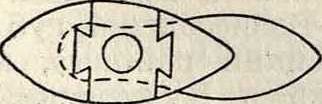

Выработка валяных туфель почтй одинакова с выработкой сапог. Разница состоит лишь в форме закладываемой полки, а следовательно, и колпака (фигура 11). Отмятые, очищенные и отсвеченные маслом туфли обрезывают, оставляя козырек на отверстие для надевания ноги. Подобно туфлям делают и валяные ботинки. Галоши вырабатываются несколько иначе: полку настиг лают в виде четырехугольника (фигура 12, А); к одному краю его (приблизительно йа 7»

площади полки) шерсть настилается толще. После уплотнения полку навертывают на куклу—обтянутый холстом деревянный цилиндр, на конце которого вставлена спица

(фигура 12, Б). Толстая часть полки, которая будет подошвой, должна приходиться на стороне, противоположной спице. Края полки сращивают, вследствие чего вокруг куклы получается мешок; затем куклу валяют в повале из холста на полу. Когда произойдет свойлачивание, мешок разрезают по спице, куклу вынимают, а галошу выворачивают; сделанная прорезь служит отверстием для ноги. Дальнейшие процессы такие же, как для валяного сапога.

Механизация. Сапоговалялыюе производство, если не считать чесания шерсти, до настоящего времени сохраняет чисто ручной характер. Механизация пока коснулась только нескольких государственных предприятий. Машины приходится конструировать вновь. Правда, имеются образцы войлочных и шляпных машин, по, чтобы приспособить к сапоговалялыюму делу, их необходимо несколько видоизменить. В настоящее время механизирована катка кубаря, для чего имеется сконструированная

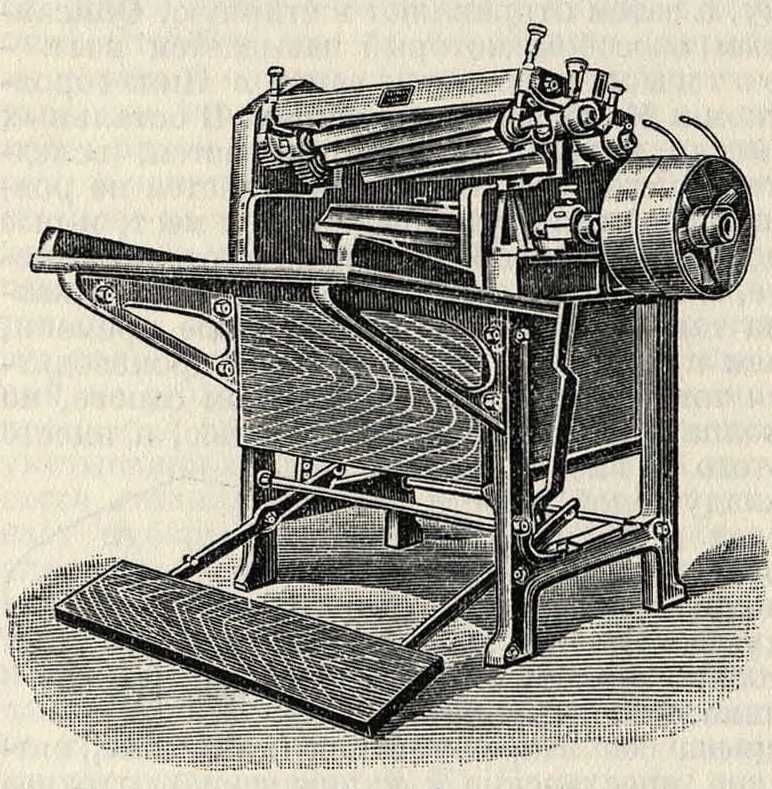

Фигура 13.

техником Поляковым катальная машина, которая повышает производительность труда катальщиков на 15—20%. Механизация стирки проведена успешнее. Стирка производится на переконструированной машине «Кваде», которая раньше работала фетровый сапог (фигура 13). Производительность че-тырехвальиой машины в 8-часовой рабочий день 7—8 пар длинного мужского сапога вместо 1,5 пары при ручной работе. Число оборотов валов машины около 200 в минуту.

Потребная сила 1—1,2 IP. Машина снабжена деревянным рабочим столом и ящиком для горячей воды, расположенным под нижними валами. Работают на машине следующим образом. Колпак свертывают в каток и замачивают в горячей воде. Рабочий поднимает с помощью педали крышку машины и закладывает между валами смоченный сапог; машину закрывают и пускают в ход. Пока один сапог обрабатывается, рабочий заготовляет другой; затем через ми нуту вынимает из машины первый и за кладывает в нее только что подготовленный. Первый сапог свертывают в другом направлении и через минуту закладывают вновь. Таких перекладок приходится делать 20—30, после чего процесс стирки заканчивается. Для стирки женского сапога машины строятся меньших размеров. Детский сапог и тонкий всех размеров стирается на машине конструкции техника Полякова (смотрите Стиральные машины). Обтирка сапога, насаженного на колодку, производится па круглой вращающейся на оси механической рубчатке, средняя производительность которой 30—35 пар мужского сапога. Обивка ворса делается на вращающихся пемзовых кругах. Производительность—20—25 пар в день.

Экономика. По данным переписи 1925 года производством валяной обуви по СССР в 77 108 частных заведениях и промысловых хозяйствах занято 100 200 человек; валовая продукция их выражается в 30 873 900 р., стоимость же перерабатываемой в валенки шерсти—в 16 814 200 р. В государственной промышленности по 32 предприятиям работает 6 000 чел.; продукция их исчисляется в 11,9 млн. р.; общая же валовая продукция сапоговаляльной промышленности выражается в 42 773 900 р., что соответствует приблизительно 6 млн. пар, из которых 4,5 млн. падает на кустарную промышленность, работающую преимущественно ручным способом, а 1,5 млн.—на полу-механизированную госуд. промышленность. Треть того, что дает кустарная промышленность, принадлежит промысловой кооперации, объединенной во Всероссийский союз промысловоп кооперации (Всекопром-с о ю з), а две трети—дают некооперированные кустари-одиночки и мелкие частновла-дельч. предприятия. Производство валяной обуви преимущественно распространено в Центральном и Северо-Восточном районах. Кустарная промышленность развита в Нижегородской губернии (Семеновский, Балахиин-ский районы), в Иваново-Вознесенской губернии (Кинешемский и Юрьевецкий районы), в Татреспублике (Казанский и Кукморский районы), в Вятской губернии (Кукарский, Но-линский и Вятский районы) и в Ярославской и Тверской губернии (Калязинский район). В Московской губернии и г. Москве, а также в Ленинграде, имеется кустарное и фабричное производство фетровой валяной обуви. Продукция фетрового обувного производства но переписи не выделена из общей продукции обувного валяльного производства. Приблизительно эта продукция составляет 300 000 пар в год фетровых сапог и дамских бот (смотрите Фетровые изделия).

Перспективы развития сапоговаляльной промышленности. Потребность в валяной обуви у населения в настоящее время исчисляется в 11 млн. пар. Эта потребность удовлетворяется пока лишь на 55% и покрывается главн. обр. мелкой кустарной промышленностью; т. о. имеются вполне верные предпосылки для дальнейшего роста сапоговалялыюй промышленности. Намеченный путь механизации крупной валяльной промышленности и пятилетний план промысловой кооперации по кооперированию кустарей-валялыциков, укрупнению артелей и постройке механических сапоговаляльных мастерских дают полную уверенность, что к 1932 г. потребность населения будет удовлетворена полностью, а производительность валяной обуви увеличится вдвое: с 6 млн. пар до 12,5 млн. пар.

Лит.: Семенов А. С., Валяльно-войлочное производство, М., 1926; Дебу К. И., Валяльновойлочное ремесло, Л., 1925; Гусев Ф., Как выделывают войлок и валенки, Л., 1925; Симоненко И. Ф., Валяльно-войлочное производство, М., 1910; Канарский Н. Я., Шерсть и ее обработка, М., 1923; Г о т о в я х и н М. Г., Валяно-сапожное производство и его механизация, «Шерстяное дело», М., 1927, 10—11. В. Бебвшин.

Техника безопасности. По производственным процессам и профессиональным вредностям В. п. в значительной степени сходно с производством суконным (грубосуконным). Здесь имеется опасность заражения рабочих сибирской язвой, так как в работу идет почти исключительно немытая и недезинфицированная шерсть; при первоначальных процессах обработки, до свойла-чивания, выделяется много шерстяной пыли, содержащей землистые примеси; такие процессы, как валка, катание и стирка, производимые на большинстве предприятий до сих пор вручную (катание ногами), требуют значительного физич. напряжения; при стирке, крашении, промывке воздух рабочего помещения насыщен водяными парами; платье заливается водой и растворами красок и серной кислоты; работающие при ручном стире страдают от действия серной кислоты на кожу рук—образуются трещины и мозоли, часто ведущие к нагноениям. Для оздоровления В. п. наряду с соответствен, оборудованием помещений требуется механизация производимых до сих пор вручную работ—валки, катанья, стирки (что, например, и сделано на Дубенской фабрике), промывка и дезинфекция поступающей в работу шерсти, установка приточно-вытяжной вентиляции; далее—снабжение рабочих спецодеждой, установка умывальников, душей, раздевален И T. Д. Н. Розенбаум.