> Техника, страница 32 > Воломит

> Техника, страница 32 > Воломит

Воломит

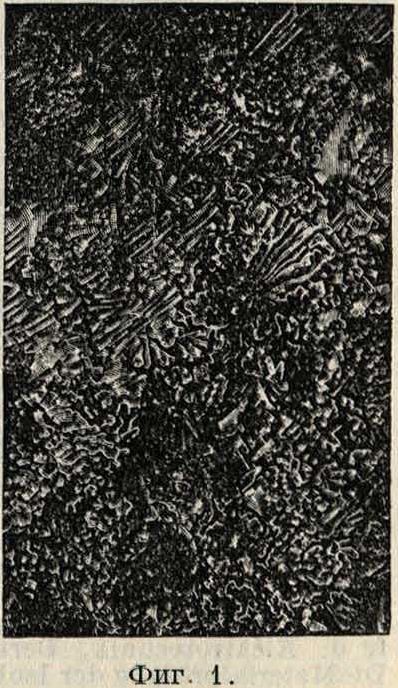

Воломит, сплав карбидов вольфрама, кобальта, никеля и хрома с незначительным количеством железа, отличающийся весьма большой твердостью (около 9,8—9,9), значительной прочностью (близкой к прочности стали), высокой t° размягчения (около 2 700°), с уд. в 15,5—16,0. Сплавы подобного состава были изобретены до 1914 года, но еще Муассан, сконструировавший печь для ί° выше 3 000° и получивший в ней в чистом виде и в виде карбидов наиболее тугоплавкие металлы (вольфрам, молибден, ванадий и др.), наметил пути к получению тугоплавких и твердых (по природе своей, а не в силу закалки) сплавов. Однако практически задача получения твердых сплавов в больших количествах была разрешена американцем Гайне в 1907 году (смотрите Стеллиты) и еще более полно Ломаном в Германии непосредственно перед войной 1914—18 гг. Последнему удалось в сконструированной им электрич. печи достичь темп-p, превышающих t° вольтовой дуги. Для этой цели Ломан воспользовался теплотой алюмотермич. реакций, которые он заставил протекать в поле электрич. печи. Ломану удалось устранить главное затруднение процесса—бурное протекание алюмотермич. реакций: рядом удачных комбинаций он получил в своей печи б. или м. постоянную t° с возможностью ее регулирования. В сконструированных таким способом печах были изготовлены в больших количествах тугоплавкие металлы в чистом виде, а также и их карбиды, например вольфрама — CW2 с твердостью около 9,8. Позже, уже во время войны 1914—18 гг., Ломан получил, взяв карбид вольфрама за основу, сплав, названный им В., механически настолько вязкий и твердый, что его можно было применить в целом ряде производств, где до тех пор применялся исключительно алмаз (например в волочильном процессе—в качестве матриц для волочильных досок, в алмазном бурении—в качестве сверл для коронок и прочие). Перед алмазом В. имеет два существенных преимущества: он дешевле алмаза (примерно раз в 200) и может принимать (отливка или прессование с последующим сплавлением) любую форму, наиболее соответствующую последующему применению его в технике, в то время как форма инструмента из алмаза определяется природными свойствами последнего (незначительность размеров и определенная естественная огранка). Вполне понятно, что указанные выше свойства В. и возможность широкого применения его в технике обусловливают большую сдержанность изготовляющих его фирм в отношении опубликования как точного состава выпускаемых сплавов, так и, в еще большей степени, описания способов его изготовления. Анализы В., произведенные различными исследовательскими лабораториями, указывают на присутствие в нем W, Ni, Со, Cr, Fe и С с примесями V, Si и Мп и следами S и Р, причем наибольшей составляющей является W, содержание которого колеблется от 70 до 95%. Помещаемая микроструктура В. (фигура 1), исполненная в метал-

лографической лаборатории Клаустальской горной академии, показывает чрезвычайно тонкую структуру В., состоящего из мельчайших частиц карбидов.Что касается твердости В., то в виду неполноты шкалы Moca для веществ, твердость которых колеблется между 9 и 10, был применен метод определения твердости по Мартенсу. Риска шириной в 0,01 миллиметров получалась при нагрузке алмазн. резца в 126—130 г, в то время как для рубина, твердость которого по шкале Моса равна 9, нагрузка определяется в 50— 51 з, а для стали твердостью по Мосу в 7 нагрузка определяется в 21—26 з. Прочность В. также высока, и нек-рые исследователи утверждают, что сопротивление В. на сжатие больше сопротивления алмаза.

В технике горного дела В. применяется:

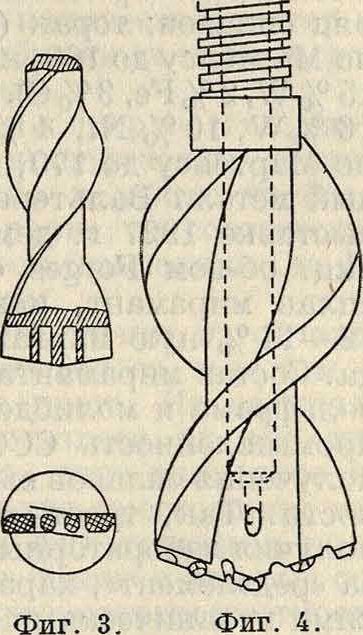

1) для коронок при колонковом бурении, причем употребляются коронки обычн. типа со вставленными кусками В. или зубчатые коронки, зубья которых делаются из В., и 2) для буровых долот типа «рыбий хвост», применяемых при вращательном бурении преимущественно нефтяных скважин. Для бурения В. изготовляется в двух формах— яйцевидной 4x5 миллиметров и в форме восьмигранных призм в 16—22 миллиметров длиной и 5—6 миллиметров в сечении (фигура 2). На фигуре 3 и 4 представлена

Фигура 2.

коронка бура с воломитовыми стержнями. Результаты воломитового бурения скважин в большей части пород за границей и в пределах СССР представляют весьма убедительные данные для замены алмазов воломитом. Ниже приведена таблица сравнительных данных (по Гиммельфарбу) воломитового и алмазного бурений, произведенных при исследовании Курской магнитной аномалии, где было пробурено воломитом 382,9 метров.

При определении стоимости бурения цена одного карата В. была принята в 37,5 к. (1 швейц. фр.), а средняя цена карата алмазов-карбонатов—в 69 р. 43 к.

Попытки применить В. при проходке более твердых пород, как железорудные кварциты, оказались неудачными, так как В. быстро зашлифовывался и проходки не давал. Что же касается указанных в таблице пород, то в отношении их можно констатировать, что: 1) скорость бурения воломитом в породах средней твердости либо равна скорости бурения алмазной коронкой либо немного меньше ее и 2) стоимость расходуемого В. на 1 метров проходки в 4—6 раз меньше стоимости соответственно расходуемых алмазов-карбонатов. Поданным Рихтера, воло-митовое бурение вдвое дешевле алмазного. В настоящее время можно сказать, что в 10 случаях из 100 В. уже вытеснил алмаз при проходке глубоких скважин в породах соответствующего характера. Также успешно В. конкурирует с алмазом в производстве проволок мелких калибров. Для этой цели В. отливают в виде цилиндрическ. столбиков с углублениями в основаниях, где потом просверливают отверстие.

Приготовлен, таким образом воломито-вые фильеры заделываются в волочильные доски. Просверливание отверстий является длительной и сложной операцией. Производство механизировано путем применения точных сверлильных станков с большим числом оборотов. Немецкий з-д Hartmetall изготовляет фильеры с отверстиями разных размеров обычно от 0,15 до 5 миллиметров диам., а по особому заказу и больше. В отношении стойкости воломитовые фильеры превосходят стальные на 60—70%, но уступают алмазным. Карат воломитовых фильеров в 1927 г. стоил 1,5 марки, алмазных—ок. 100 мар. В. находит широкое применение в металлообрабатывающей промышленности. Уступая стали в отношении механич. прочности (вязкости), воломит в значит, степени превосходит ее в твердости. Воломит тверд по самой своей природе и это свойство сохраняет почти до t° размягчения; в то время как твердость быстрорежущей стали уменьшается при t° 400—600°, В. при t° 800° и выше выявляет свои наилучшие свойства — твердость и вязкость увеличиваются.

Сравнительные данные воломитового и алмазного бурений.

| Название данных | Твердые метамор-физ слюдистые сланцы | Кристал лический известняк | Плотные метамор-физ слю-дисто-хло-ристовые сланцы | Мергели и плотные глины |

| Пройдено воломитовой корон- | ||||

| кой м.. | 8,75 | 52,44 | 15,74 | 271,75 |

| То же алмазной коронкой. | 271,46 | 132,91 | 244.14 | — |

| Скорость бурения воломито- | ||||

| вой коронкой м/ч. | 0,20 | 0,185 | 0,27 | 0,441 |

| То же алмазной коронкой м/ч | 0,21 | 0,270 | 0,27 | — |

| Расход воломита в каратах | ||||

| на 1 п. м.. | 3,022 | 4,049 | 1,812 | 0,517 |

| То же для алмаза. | 0,114 | 0,089 | 0,060 | — |

| Стоимость воломита, израсхо- | ||||

| дованного на 1 п. метров. | 1 р. 13 к. | 1 р. 52 К. | 68 К. | 19 К. |

| То же для алмаза. | 7 р. 92 К. | 6 р. 27 К. | 4 р. 13 К. |

Это существеннейшее преимущество воломита перед сталью позволяет применять при работе воломитовыми резцами большие скорости резания и подвергать обработке металлы такого состава, которые до сего времени считались не поддающимися обработке, например сталь Гадфильда. Воломит применяется с успехом для обточки гранитных вв, для проточки широких отверстий в толстых стеклянных пластинках и тому подобное., то есть там, где стальные резцы определенно не применяются. Обычно из воломита делают только режущие части резцов, которые навариваются к держалкам. Применяется В. также и как кислотоупорный сплав для изготовления ответственных частей насосов, вентилей, кранов, так как он обладает высоким сопротивлением коррозии при действии химическ. реагентов. Наконец, большое значение В. может иметь в качестве предохранительных накладок на машинные части, подверженные сильному изнашиванию. В. изготовляет в настоящее время германское акц. об-во «Твердый металл» (Hartmetall, Berlin); одновременно в Германии появился ряд сплавов: торан (W, Th, Cr, Fe, С), тв. по Мартенсу до 160, каедит(45% Со, 33% Сг, 15%W, 2%Fe, 3%С), акрид (38%Со, 30% Сг, 16 %W, 10% Ni, 4% Mo, 2% С), твердость по Мартенсу до 170, цельзит, перцит, твердый металл Вальтера и др. На Парижской выставке 1927 г. демонстрировался франц. акц. об-вом Forges et acieries de la Sarre сплав мирамант, позволяющий обтачивать 12—14 %-ную марганцевую сталь Гадфильда. Состав мираманта—гл. образом карбиды вольфрама и молибдена. В последнее время промышленность СССР занялась вопросом получения сплавов высокой твердости и вязкости. Так, трест «Редкие элементы» уже получил лабораторным путем образцы сплава «редэлемент», характеризующегося высокими механическими свойствами, а Институтом прикладной минералогии и металлургии приступлено к систематическ. сравнительному изучению свойств твердых сплавов заграничного и союзного происхождения.

Лит.: Мерц А. и ШульцВ., Применимость воломита и других стеллитов в горных работах, пер. с нем., «ГЖ», М., 1927, в; см. также Merz А. и. S с hu 1 z W., «Oliiekauf», Essen, 1926, SI; Гнммель-фарб А. Я., Возможность н необходимость замены алмазов при буровых разведках на каменный уголь их суррогатами типа «воломит», «Уголь и железо», Харьков, 1927, 17; его же, Воломитовое бурение, «ГЖ», Москва, 1926, 7; Ломан, О высоких температурах, перевод с англ., «ГЖ», М., 1923, 8—9; Richter Н., Bohrungen mit Yolomit, «Petroleum», Berlin, 1926, 10, p. 383; «Вестник металлопром.». Μ., 1927, 1—2, стр. 127, 10, стр. 151. Е. Прокопьев.