> Техника, страница 32 > Волочение

> Техника, страница 32 > Волочение

Волочение

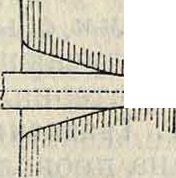

Волочение, род холодной обработки проволоки, при которой форма ее меняется путем протяжки через конич. глазок воло-чилЬной доски. Волочильные доски изготовляются из специальной стали, а для самых тонких размеров проволоки употребляются также алмазн. плашки. Процесс волочения схематически представлен на фигуре 1. Цель В. заключается в последовательном уменьшении сечения проволоки и придании ей заданной формы. Процесс В. совершается за счет вытягивающего усилия. При волочении часть проволоки, находящаяся между клещами и волочильной доской, подвергается растягивающему усилию, часть же, проходящая через глазок волочильной доски, сжимается, причем в последнем случае материал на поверхности приводится в пластическое состояние и испытывает напряжение, соответствующее давлению истечения металла.

В. применяется в технике: а) для изготовления проволоки как готового изделия (наприм. телеграфная, упаковочная, печная, бутылочная и прочие виды проволоки);_ б) для получения проволоки как полуфабриката

шД_

Фигура 1.

при изготовлении строительных и сапожных гвоздей, сеток, плетенок, шурупов по дереву, винтов по металлу, закрепок, цепей, булавок, канатов, колючей проволоки и подобных изделий; в) для изготовления точно • калибрированной круглой или фасонного профиля проволоки (квадратной, полукруглой и прочих профилей). Для специальных нужд протянутую проволоку подвергают отделочным операциям: цинкованию, лужению, бронзированию, олифовке и т. д.

Полный технологии. процесс получения проволоки посредством В. состоит из следующих производственных операций (в зависимости от назначения проволоки некоторые операции м. б. выпущены): 1) очищение поверхности проволоки от окалины путем травления в растворе к-ты; 2) промывка после травления; 3) желтение, то есть получение тонкого налета окисла железа, способствующего дальнейшему В.; 4) нейтрализация в известковой ванне оставшейся кислоты на поверхности проволоки; 5) «отдых» проволоки и сушка, необходимые для удаления водорода, проникающего при травлении из кислоты в железо и придающего ему хрупкость; сушка имеет значение, кроме того, при В. через мыло; 6) заострение конца проволоки, необходимое для затягивания ее через волочильную доску; 7) собственно процесс В. через коническ. глазок волочильной доски, происходящий последовательно, в зависимости от допустимых коэффициентов обжатия до требуемого диаметра; 8) отжиг проволоки, восстанавливающий утрачиваемую в результате многократного волочения первоначальную вязкость и мягкость металла; после отжига, перед последующей протяжкой, необходимо протравить проволоку для удаления слоя окалины, получающейся при отжиге; 9) отделочные операции: а) перемотка проволоки в круги определенного диаметра и веса и вязка их, б) лакировка и олифовка проволоки, в) цинкование или лужение, г) разрезывание проволоки на заготовки определенной длины и рихтовка их.

Волочение железной проволоки.

Сырьем при В. железной проволоки служит прокатанная заготовка диаметром от 5 до 15 миллиметров, с временным сопротивлением на разрыв ~38 килограмм/мм2 и минимальным удлинением в 16% [х]. Заготовка с диаметром меньше 5 миллиметров обычно не прокатывается [2] в виду получающейся в катанке неравномерности материала по сечению.

I. Травление. Получаемая с прокатного стана проволока покрыта тонким слоем окалины, которая вредит В. Наиболее распространенным способом очищения от окалины является травление в растворе серной к-ты. Травление в соляной кислоте и бисульфате, а также механический способ очищения окалины не получили распространения как нерентабельные [8]. Окалина, состоящая из магнитной окиси железа Fe304, мало растворима в растворе серной к-ты. Процесс химич. травления заключается в том, что к-та воздействует на железо под окалиной. При этом из кислоты освобождается водород, к-рый скапливается под давлением между металлом и слоем окалины и механически отделяет ее [*]. Травление производится в деревянных баках, выложенных 4—5-мм свинцом. Обычно баки имеют размеры: 2 500х 2 000 миллиметров в свету и 2 000 миллиметров в глубину. В последнее время получают распространение ванны из железобетона со свинцовой выкладкой, а за границей применяются также ванны, изготовленные из цельного кислотоупорного камня.

Проволока в мотках нанизывается на центральный брус рамы и подается посредством крана в травильную ванну. Большинство з-дов работает на травильном растворе с содержанием от 1,5 до 3 % (по весу) серной кислоты 60° Вё. При подогреве раствора паром до 60—70° продолжительность травления доходит до 2 ч., при расходе кислоты в 4—4Va% и угаре в Н/2—2% отвеса проволоки [*]. В настоящее время начинает распространяться новый способ ускоренного травления [*], давший вполне удовлетворительные результаты. По этому способу вновь заправленная ванна содержит 9 % серной кислоты по весу и подогревается паром до 45°. Ванна работает, пока содержание свободной серной кислоты не дойдет до 3%; при этом t° постепенно повышают до 70°. Использованный раствор перекачивается в купоросную ванну для отделения купороса; остающийся маточный раствор идет на новую заправку в травильную ванну. Продолжительность процесса при этом способе понижается до 10—15 минут, а расход кислоты до 2,5 % [·]. В результате процесса травления в ванне образуется раствор железного купороса, избыток которого откладывается в виде кристаллов на проволоке и впоследствии препятствует В. Поэтому на растворе с содержанием больше 100—110 г Fe на 1 л не рекомендуется дальше травить. Для правильного ведения травильного процесса необходимо установить систематич. контроль за содержимым травильных ванн. Для этой цели в Германии выпущены специальные приборы—кислотомеры [7]:

a) «Beizpriifer»—фирмы Ing. Chem. Ph. Eyer (Halberstadt) и 6) «Beizbadanalysator»— фирмы Strohlein & C° (Dusseldorf).

Из отработанной травильной жидкости получается железный купорос, путем концентрации выпариванием и последующей кристаллизации. На 1 000 килограмм израсходованной серной кислоты получается 1 500—2 000 килограмм железного купороса [5]. На выпаривание 1 OOOics купороса требуется 2 300—2 800 килограмм пара[8].

2. Промывка. После травления раму с мотками проволоки опускают для промывки в ванну с нагретой водой. Воду полезно механически перемешивать, так как тогда она лучше смывает с проволоки остатки окалины и лучше растворяет кристаллы железного купороса.

3. Желтение. При вынимании рамы из промывальной ванны проволоку обрызгивают дождем холодной воды и выдерживают до покрытия тончайшим слоем окисла железа—происходит процесс «желтения»; получаемый при этом покров способствует процессу В. проволоки.

4. Нейтрализация. После желтения необходимо нейтрализовать последние следы к-ты, что достигается погружением проволоки в кипящую известковую ванну. При этом проволока покрывается тонкой пленкой, также способствующей В. Если проволока должна волочиться всухую (например через мыльный порошок), то она должна после известкования пройти через сушильные камеры.

5. «Отдых» проволоки и сушка ее. Сушка производится при 75—100° [6] в продолжение 30—60 мин. [»]. Отопление камер производится б. ч. отходящими газами [10]. Для правильной работы камеры необходима достаточная вентиляция. Мотки проволоки поступают в сушильные камеры на вагонетках. Операция сушки способствует удалению из проволоки приобретенного ей при травлении водорода, придающего ей хрупкость. С этой же целью оставляют проволоку «отдыхать» в течение 24 час. перед В. С 1918 года в Германии начали применять патентованный препарат д-ра Фогеля. Действие препарата состоит в том, что он препятствует непосредственному воздействию кислоты на железо. При этом исключается возможность перетравить железо, то есть получить проволоку с наружным слоем из содержащего водород железа.

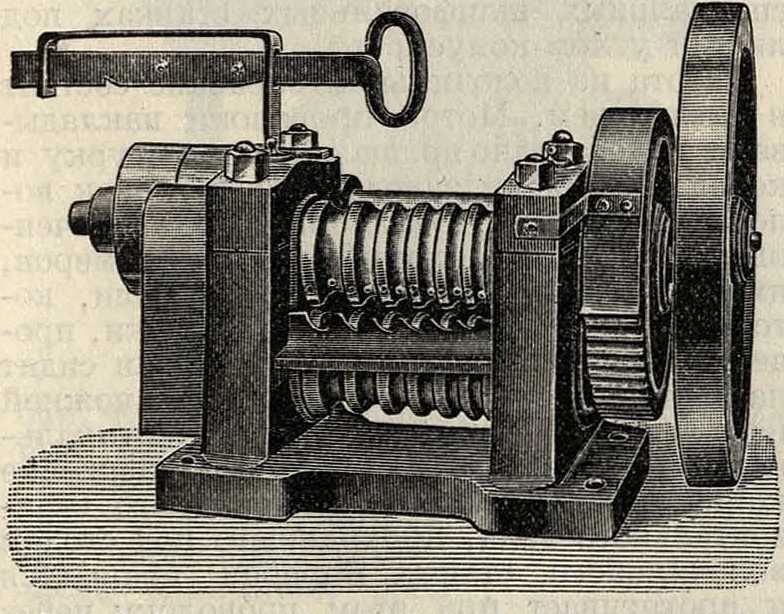

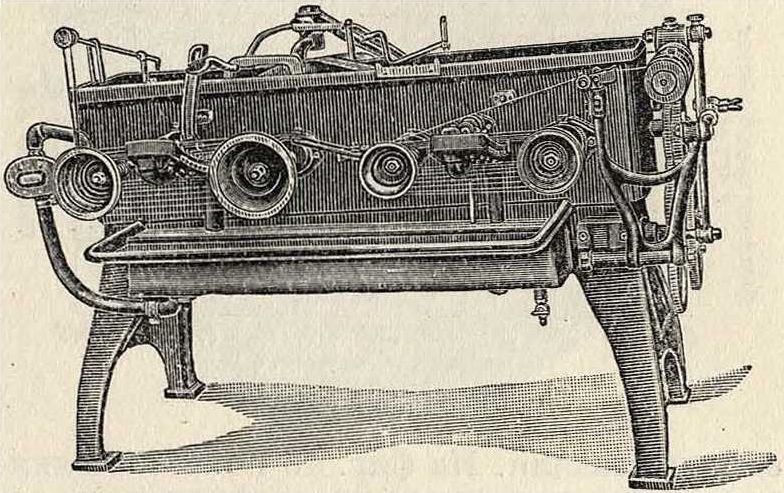

6. Заострение конца проволоки. Чтобы завести конец мотка в волочильную доску, необходимо его заострить. Для проволоки более толстых размеров заострение производится на вальцах, где конец, расплющиваясь, оттягивается. На фигуре 2 представлен

Фигура 2. Станок для заострения конца проволоки перед волочением. такой станок. Для средне- и мелкосортного волочения конец оттягивается вручную ударами молотка и зачищается напильником.

7. Процесс В. Протравленная и нейтрализованная в известковой ванне проволока подается в цех для В. Назначение волочильной доски заключается в калибровке проволоки по форме. Колебание диаметра проволоки по длине мотка допускается в зависимости от назначения проволоки от 0,01 до 0,10 миллиметров. Для того чтобы противостоять истиранию во время волочения, доска должен быть достаточно твердой; но не всегда твердая волочильная доска является лучшей [п], так как доска должна допускать заправку глазка в холодном состоянии. Волочильные доски бывают: английские, немецкие и венские.

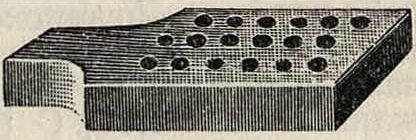

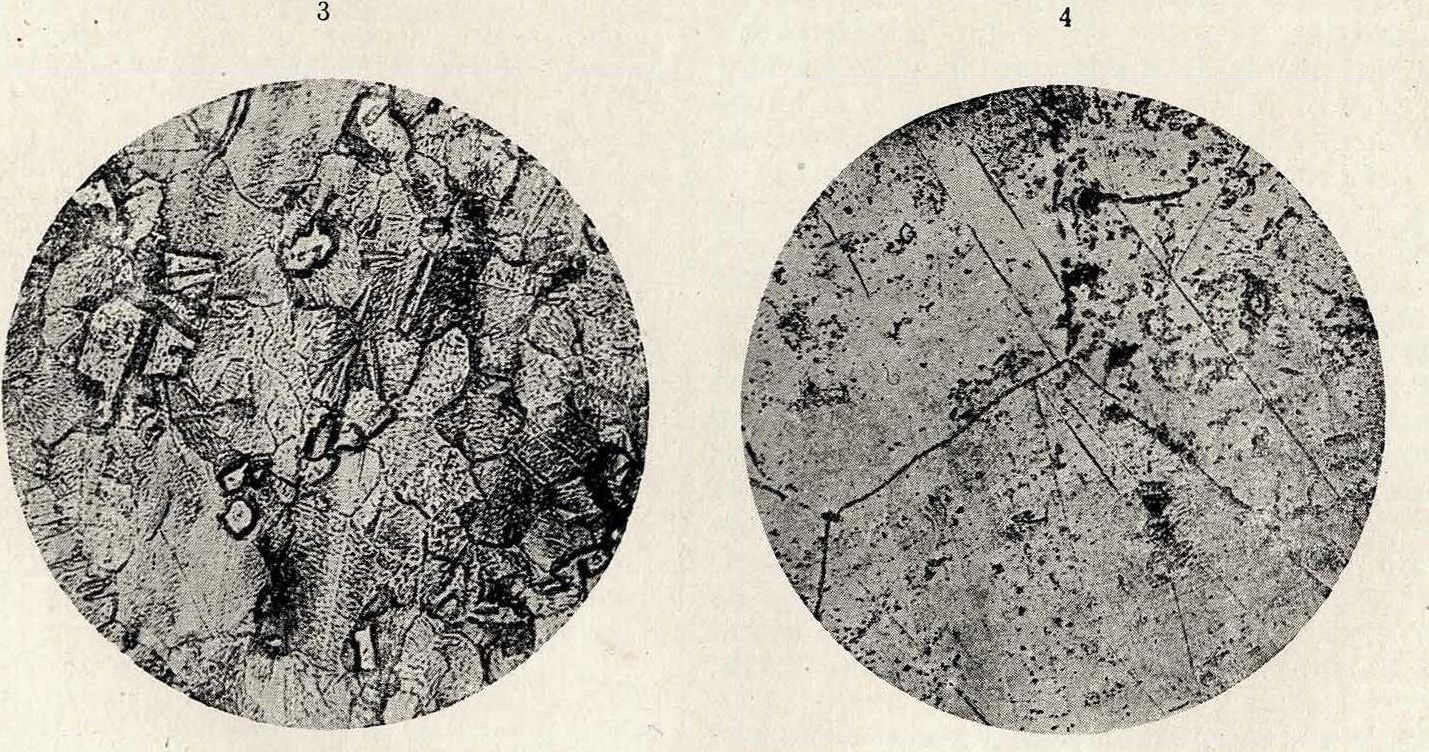

Английские доски (фигура 3) имеют обычно небольшое число дыр, не более 18.

Данные фирмы Krefelder Stahlwerk A.G. приведены в таблице 1. Хим. состав [2] этих досок

Таблица 1.—Данные для английских волочильных досок фирмы Krefelder Stahlwerk A. "G-.

| № | Размеры волоч. доски в миллиметров | Диам. протя-гив. проволоки в миллиметров | Приблиз. вес доски в килограммах |

| 2 | 210x105x38 | 1—1,5 | 7—8 |

| 4 | 230X115X40 | 2—3 | 9—10 |

| 7 | 250X120X42 | 3.5—5 | 12 |

| 9 | 270X130X42 | 6—7 | 13 |

характеризуется содержанием С от 0,7 до

2,5 % и Сг от 2,0 до 4, 0 %. Для досок, предназначаемых для В.твердой проволоки, содержание Сг возрастает до 12—

13%. Эдем [12] в качестве типичного приводит следующий анализ: 2,65% С,

0,042% Si, 0,30% Μη, следы S, 0,022% Р, 14,27% Сг, 3,8 % W.

Немецкие доски изготовляются б.ч. сварными; состав их в рабочей части от 0,6 доО,8%С [2,5], нерабочая часть доски—из мягкой стали с содержанием до 0,20% С. Солиман [2] приводит следующий характерный анализ: 0,70% С, 0,3—0,5 % Мп, 0,04— 0,07 % Si, 0,02—0,06 % Р, 0,02—0,06 % S. В табл. 2 приведены размеры этих волочильных досок по данным фирмы Gebriider Geek, Altena (Westf.).

Таблица 2.—Данные для немецких волочильных досок фирмы Get г. Geek, Altena (West Г.).

| Размеры | Колич. | |

| Род волочения | волочильной | рядов |

| доски в миллиметров | дыр | |

| Крупносортное. | 450x130x25 | 4—6 |

| Среднесортное. | 400x100x20 | 4 |

| Мелкосортное. | 300×20x10 | 2 |

Заправка волочильной доски заключается в том, что после протяжки мотка глазок суживают ударами молотка вхолодную, а затем, при помощи набора конич. проков, дыру расправляют до требуемого диаметра. После четырех-пяти протяжек металл вокруг глазка становится жестким и хрупким и при В. задирает поверхность проволоки. Поэтому является необходимость провести заново операцию сужения глазка в горячем состоянии. Горячее заклепывание глазка волочильной доски производят на небольшом быстроходном пружинном молоте (300—350 ударов в м.). По мере износа приходится глазок переводить на больший диаметр. Английская волочильная доска позволяет протянуть через каждый глазок в среднем 160 килограмм проволоки от одного горячего заклепывания до другого. Волочильная доска выдерживает от 150 до 200 заклепываний в горячем состоянии.

Достоинства английск. досок следующие: а) требуется менее высоко квалифицированная рабочая сила; б) доска благодаря своей толщине дает одинаковую по диаметру проволоку и благодаря химическому составу

отличается высокой прочностью, что особенно важно при крупносортном В. через масло. Недостатки англ, досок: а) вследствие высокого содержания Сг доска трудно поддается обработке; б) доска имеет по своей площади мало глазков и потому обходится дороже других.

Немецк. доска, требуя более высоко квалифицированной рабочей силы, менее прочна, чем английская. Вследствие недостаточной толщины доски глазок изнашивается быстрее, и перезаправлять его на более толстый диаметр приходится раньше. Достоинства немецкой доски в том, что в холодном состоянии она легче поддается обработке, число дыр по сравнении с площадью в ней больше, чем в английской, и доски эти стоят дешевле других. В последнее время начали выпускать волочильные доски с содержанием 1,9—2,0% С (в СССР—на заводе «Электросталь»), При достаточной толщине (40—45 миллиметров для толстых размеров) доски эти хороши в работе. Эдем [12] в качестве типичного приводит следующий анализ: 1,92—1,97% С, 0,12% Si, 0,36—0,40% Μη, 0,009% S, 0,014—0,019 % Р.

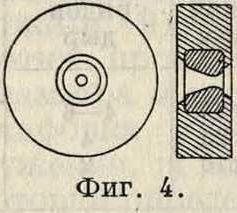

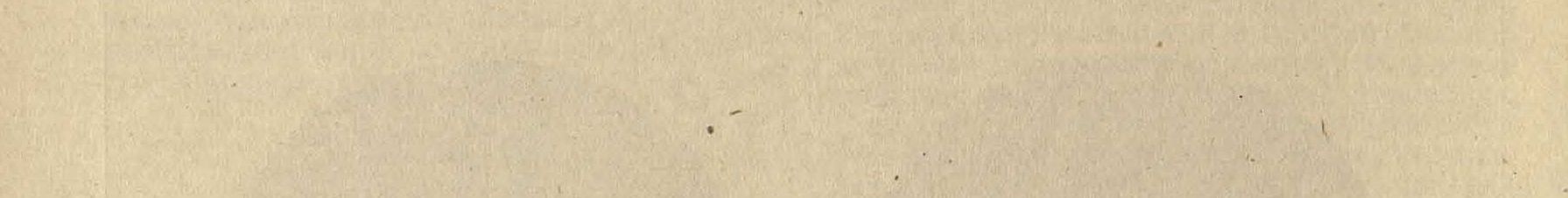

Для мелкосортного В. часто применяются т. н. венские доски. Они очень тверды, трудно поддаются обработке, но дают точную по диаметру проволоку. Эти достоинства очень важны при производстве тонкой проволоки, которая имеет значительную длину в одном мотке и повышен, твердость вследствие предыдущих многократных протяжек. Хим. состав этих досок: 3,0—3,5%С, 1 % Мп, 0,5% Si. Самые тонкие размеры проволоки, особенно при работе на машинах многократной протяжки, волочатся через алмазы (фигура 4). Цена алмазной плашки возрастает с укрупнением алмаза [13] непропорционально увеличению диаметра протягиваемой проволоки; поэтому выше определенного диаметра (обычно 0,80 миллиметров) волочение через алмазы становится экономически невыгодным [“]. Достоинства волочения через алмазы: а) алмазы очень долговечны и по мере износа располировываются на больший диаметр; б) проволока получается весьма гладкой, без царапин и точно выдержанной по диаметру; в) уменьшается простой машин из-за заправки волочильных досок и других подсобных операций. Известную трудность в производстве представляют рассверловка и заполировка глазка алмазной плашки [15], которые производятся на специальных быстроходных сверлильных станках (2 000·—3 000 об/м.) посредством алмазной пыли. Различные фирмы за границей вели опыты изготовления искусственных камней для волочения проволоки. В результате опытов был найден материал в виде карбида вольфрама, который обладает чрезвычайно высокой твердостью, достигающей по шкале Моса 9,8. Состав искусственных камней: 60% W, 36% Fe, 4% С. Иногда вместо части Fe вводят 6%Ti. Помимо хи-мическ. состава качество волочильной доски зависит от формы глазка. Основное требование, предъявляемое глазку, сводится к

i тому, чтобы он имел геометрически правильную форму, так как отклонение от этого условия ведет к неравномерным напряжениям в поверхностном слое проволоки и дает плохие результаты. Обычно форму глазка получают просверливанием доски уступами и затем развертыванием коническими развертками.

Окончательную отделку производят коническими проками с убывающей конусностью. Последняя операция уплотняет стенки глазка и придает ему форму конуса в пересечении с цилиндрич.частью, которая расправляется последним цилиндрич. проком-калибром по размеру протягиваемой проволоки. Папье рекомендует брать конусность от 1/в до γ8, а для мягкой проволоки до Vi»; Солиман рекомендует V10; по Эдему, конусность колеблется от γβ до Y12; по наблюдениям Бюро научной организации труда Приокского горного округа [а] конусность колеблется от Yu до γ8, причем конусность уменьшается для протяжки более тонкой проволоки. Важное значение для правильной заправки глазка имеет точное изготовление проков, которые изготовляются на специальных шлифовальных станках под любым углом конусности.

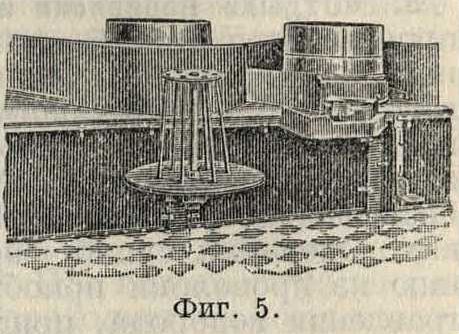

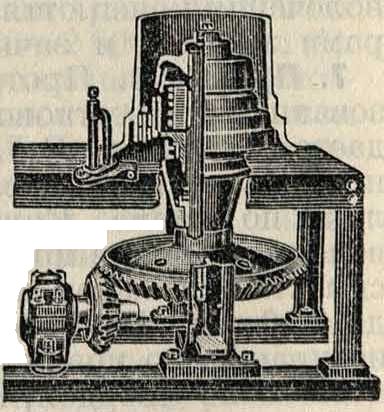

Работа на волочильном барабане состоит в следующем. Моток проволоки накладывают на свободно вращающуюся фигурку и конец проволоки заводят через глазок волочильной доски. Барабаны, предназначенные для В. проволоки толстых размеров, имеют прикрепленные к низу клещи, которыми захватывают конец проволоки, продетой через глазок (фигура 5). Барабан сидит на вертикальной оси и посредством ножной педали может сцепляться с ней. Вертикальная ось барабана приводится в движение конич. шестернями от центрального горизонтального вала, проходящего под столом волочильного стана. Барабан вращается и протягивает при этом проволоку через волочильную доску, а проволока наматывается на барабан. В табл. 3 приведены данные фирмы Malme-die & С° (Dttsseldorf) относительно главных размеров волочильных барабанов в зависимости от диаметра протягиваемой проволоки. Для плавного включения их барабаны снабжаются специальным приспособлением для фрикционного сцепления, благодаря которому затяжка Фпг. 6.

производится без ударов, при постепенном повышении числа оборотов барабана до нормального (фигура 6).

В последнее время в Америке строятся волочильные барабаны для крупносортного В., снабженные отдельным электромотором.

Таблица 3. — Данные фирмы Malmedie & С° (Dusseldorf) относительно волочильных барабанов.

| Диам. d про-тягив. проволоки в миллиметров | Диам. D во-лоч. барабана в миллиметров | Число об/м. волоч. барабана | Средняя про-извод. за 8 час. в килограммах | Потребляемая мощность в IP |

| Волочение крупносортное | ||||

| 12—6 | 650 | 30 | 2 000 | 10 |

| 8—4 | 600 | 45 | 1 600 | 8 |

| 6—8 | 560 | 55 | 1200 | 6 |

| Волоченые среднесортное | ||||

| 3—1,8 | 450 | 75 | 500 | 2,5 |

| 2,5—1,4 | 420 | 85 | 400 | 2 |

| Волочение | тонкой проволоки | |||

| 2—1,2 | 350 | 90 | 240 | 1,2 |

| со

1 о со |

300 | 100 | 160 | 0,8 |

| Волочение тончайшей | проволоки | |||

| 0

со 1 о N |

200 | 125 | 10 | 0,25 |

В случае В. толстой проволоки (от 8 миллиметров и выше) целесообразно устраивать горизонтально расположенный волочильный бара-

Фигура 7.

бан, что облегчает снятие мотка с барабана. Сам барабан выполняется коническим, с уклоном в V20—7зо (по Папье), для облегчения снимания с него мотков проволоки. Обычное число барабанов, обслуживаемых одним рабочим: на крупносортном В. 1, на среднесортном 2, на волочении тонкой проволоки 6 — 8, на волочении тончайшей проволоки 10—15.

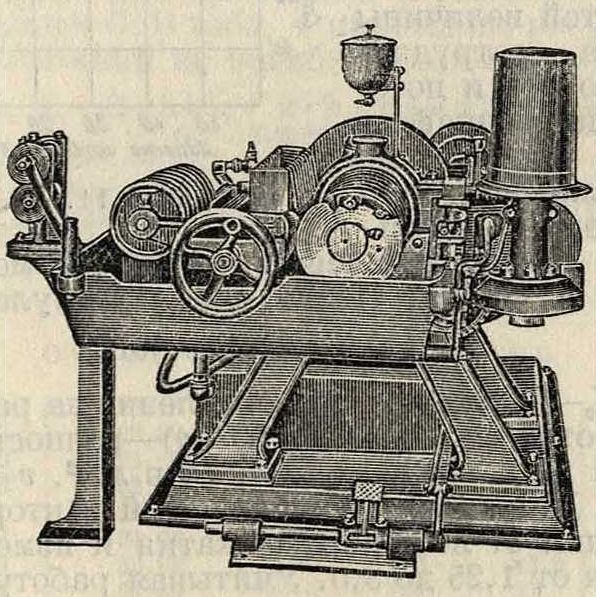

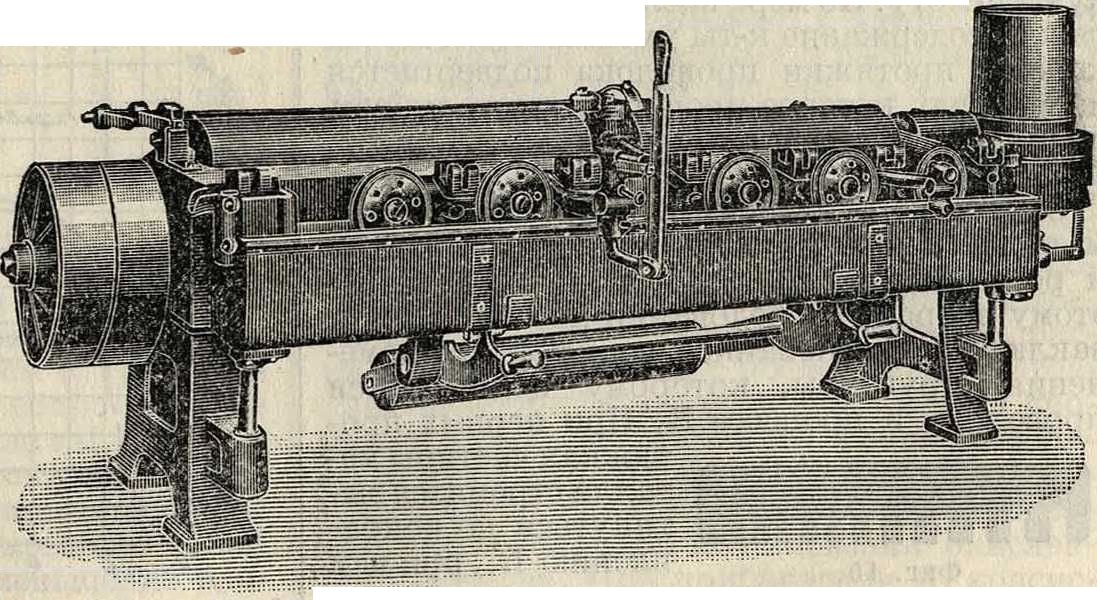

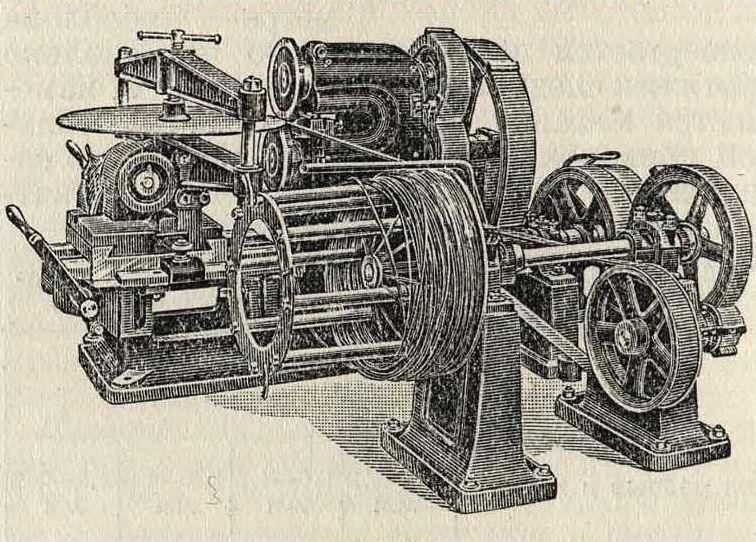

При процессе В., в отношении выбора коэфф-та обжатия, существуют довольно узкие пределы,т.к. вытягивающее усилие всегда должен быть меньше разрывающей силы. Коэфф. обжатия по диаметру колеблется от 0,10 до 1,20. Поэтому при В. тонких размеров проволоки является необходимость в последовательной протяжке через глазки с промежуточными диаметрами. Для средних и тонких размеров строят машины многократного волочения. Американская практика работы на многократных машинах показывает возможность увеличить производительность труда на 60% за счет уменьшения непродуктивных операций после каждого прохода, как то: накладка на фигурку, заострение конца и снимание мотка. Машины многократного В. производят сразу от 4 до 12 протяжек. На фигуре 7 представлена многократная машина америк. фирмы Waterbury Machine С°, на фигуре 8—немецк. фирмы W. Gerhardi. Так как разрыв проволоки на многократных машинах сильно понижает выпуск всей машины, то обращается особое внимание на качество волочильных досок для них.

В результате последовательного В. проволока становится жесткой, и допустимые коэфф-ты обжатия уменьшаются. Чрезмерно малые коэфф-ты обжатия также недопустимы на практике, так как в этом случае проволока не получает остаточной деформации и будет стремиться вернуться к первоначальному диаметру. В этом случае сила трения в цилиндрич. части будет значительная, и поэтому будет иметь место повышенный износ волочильной доски. На фигуре 9 показана зависимость коэфф-та обжатия по диаметру от степени волочения проволоки, а также указаны пределы максимума и минимума для этого коэффициента.

Назначение смазки заключается в уменьшении трения во время В. и в устранении возможности задирания поверхности проволоки. Смазка должен быть настолько густой, чтобы ее не выдавило во время В. Распространенным составом является смесь сурепного масла и гашеной извести в пропорции 1 : 5 [16]. По мере высыхания смазки при волочении добавляется масло. На 1 тонна проволоки в две

Фигура 8.

протяжки требуется 900 г масла и 1 килограмм извести; иногда к этому составу прибавляется животное. За границей и в СССР получил распространение в качестве смазки мыльный порошок, которого требуется ~ 1 килограмм на 1 тонна протянутой в 3 глазка проволоки [16].

В. через мыло и масло позволяет давать ббльшие коэффициенты обжатия и бблыдие скорости. Недостаток масляной смазки заключается в том, что при В. диам. проволоки постепенно возрастает к заднему концу мотка. Недостаток мыльной смазки—в том,

Диаметр проволоки в миллиметров ФИГ. 9.

что проволока получает желтовато-шоко-ладный цвет вместо светлого. Проволока, протянутая через масло, трудно поддается ржавлению. До сих пор еще распространены кислотные смазки; они состоят из р а с-творимого жира и кислотной добавки. Растворимый жир получается [6] растопле-нием сала с добавкой серной кислоты и затем эмульгированием в воде. Кислотная смазка имеет следующий состав: растворимого жира 10 л, медного купороса 2 л, серной кислоты 54° Вё 1,5 л и воды 200 л. В этот раствор мотки погружаются на короткое время, от 3 до 10 метров Расход медного купороса колеблется в пределах от 500 до 750 г на 1 ж протянутой в три прохода проволоки. Достоинство этого способа заключается в том, что тонкий покров меди закрывает все царапины на поверхности, и проволока получается гладкой и блестящей. Недостатки—в том, что допустимый коэфф. обжатия уменьшается, проволока становится жесткой и легче ржавеет. Для В. проволоки тонких размеров (ниже 2 миллиметров) употребляют в качестве смазки т. н. «суп», имеющий в своем составе мыло, ржаную муку, медный купорос и серную кислоту. По мере последовательной протяжки содержание кислоты уменьшается. После каждой протяжки проволока подвергается измерению, которое производится калибром (фигура 10) или, для более точных работ, микрометром.

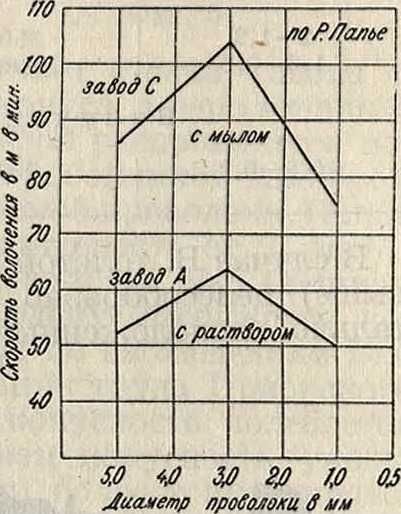

Скорость В. зависит гл. обр. от качества материала проволоки, от волочильной доски и рода смазок. Из всех произведенных по этому вопросу исследований можно вывести заключение, основанное на изучении изменения структуры, которому подвергается проволока в процессе В. При первых протяжках частицы металла стремятся вытянуться по направлению В., причем это происходит неравномерно по сечению, снаружи больше, чем к середине. Для начала этой структурной перегруппировки требуется замедленная скорость волочения. При следующих 1—2 протяжках достигается максимум скорости, а далее идет понижение скорости В., вследствие того, что проволока под влиянием последовательных протяжек становится жесткой. На фигуре 11 представлены скорости В. в зависимости от диаметра проволоки и смазки.

Вопрос о расходе энергии на процесс В. еще окончательно не разрешен. Пооф. А. П.

Гавриленко дает формулу: N&=где и—

скорость волочения в м/ск и Р—вытягивающее усилие в килограммах. Р определяется из ф-лы:

Р= ^d*-dlHl+f-ctg<x)D,

где d и dx—начальный и конечный диаметры проволоки, f—коэфф. трения между проволокой и волочильной доской, а—угол конусности, D—давление истечения металла; величина D зависит от свойств металла и является его материальной константой. Экспериментальное определение этой величины весьма затруднительно Р7], и потому применение формулы А. П. Гавриленко дает приближенные результаты. Для определения потребной мощности в ЬР служит такясе след, формула р8]:

iVjp=0,013Kz(Q-q)vF,

где 7Гг—временное сопротивление на разрыв до протяжки в килограммах!мм2, (Q—q)—разность сечений до и после волочения в миллиметров2, v—скорость В. в м/ск, F—переменный фактор, зависящий от величины обяштия и изменяющийся от 1,25 до 3,0. Учитывая работу трения меяеду проволокой и барабаном, следует ввести еще коэффициент 1,5. Моясно считать, что расход энергии на волочение 1 ж проволоки через 1 дыру составляет, в среднем, от 7 до 12 kWh р“].

Фигура 12.

Процесс В. производит перегруппировку в строении металла [20]. В. вызывает неравномерную вытяжку частиц по периферии и в центре. Это обстоятельство обусловливает неравномерность свойств проволоки от краев к середине. Наряду с происходящей вы-

Фигура 10.

Фигура 11.

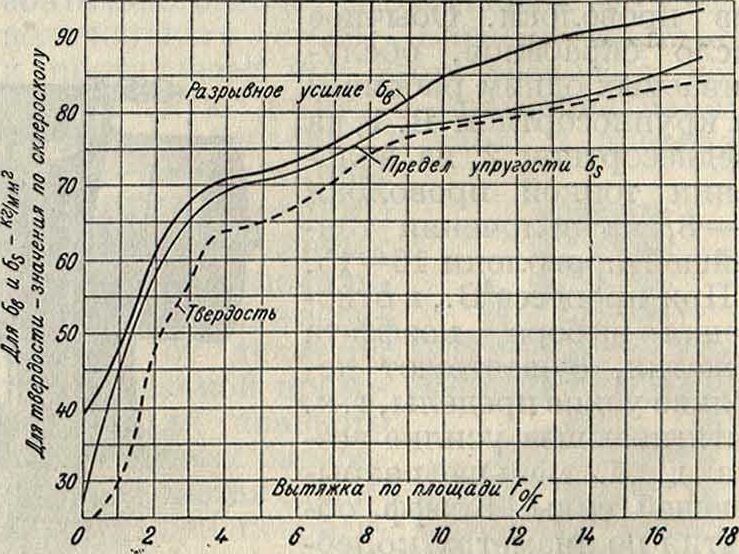

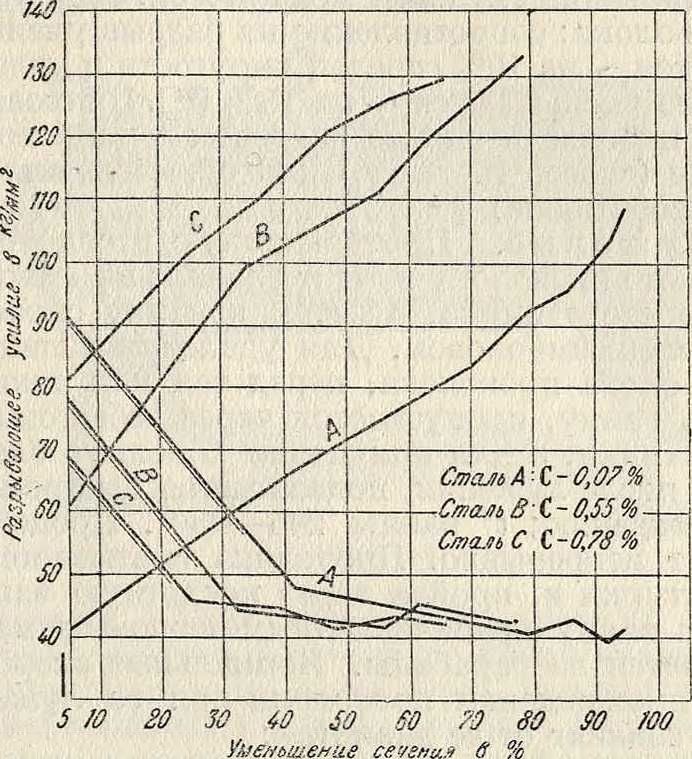

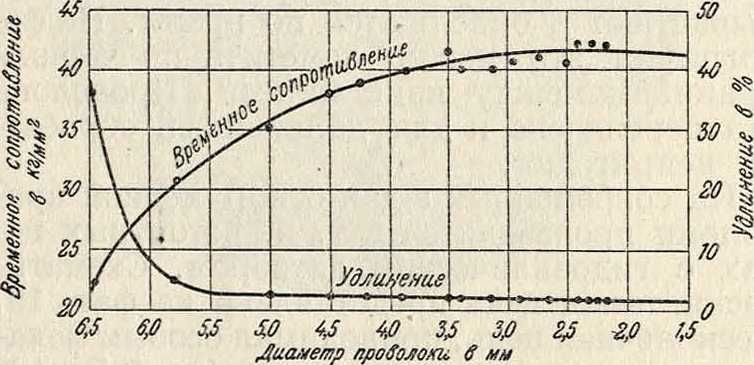

тяжкой, при волочении происходит, по мнению Альтпетера, понижение плотности материала, что ведет к повышению растворимости проволоки в разбавленной серной кислоте. Твердость проволоки возрастает в зависимости от числа протяжек; твердость неоднородна в сечении проволоки, и повышение ее идет от периферии к центру [21]. Общее разрывающее усилие для проволоки следует рассматривать как интеграл сопротивлений на разрыв отдельных элементарных площадок по сечению проволоки. В результате многократного волочения разрывающее усилие последовательно увеличивается. Испытанием установлено, что число возможных загибов под влиянием В. уменьшается при прочих равных условиях. Уменьшение диаметра проволоки и увеличение радиуса кривизны изгиба увеличивают число загибов до разрушения. На диаграмме (фигура 12) представлено влияние последовательного волочения на твердость и предел упругости. На диаграмме (фигура 13) [22] показано влияние В. на разрывающее усилие и удлинение для проволоки с различным содержанием С. В табл. 4 приведены результаты испытаний на загиб, по Альтпетеру [18].

Таблица 4. — Данные испытаний на загиб (по Альтпетеру).

| Диам. проволоки в миллиметров | Времен, со-противлен. на разрыв в килограммах/мм2 | Число загибов | |||

| г=12,5 | г=10 | г=7,5 | г=5 | ||

| Отожженная проволока | |||||

| 5,7В | 33,15 | 20,5 | 15,5 | 12 | 9,5 |

| 4,20 | 33,80 | 33,0 | 20 | 16 | 9 |

| 3,40 | 33,65 | 35,5 | 28 | 19 | 13 |

| 2.79 | 33,90 | 51,5 | 35 | 22 | 17 |

| 2,40 | 33,10 | 69 | 48 | 29 | 21,5 |

| 1,98 | 33,63 | 98 | 60 | 37 | 25 |

| 1,69 | 33,82 | 141 | 103 | 47,5 | 28 |

| 1,59 | 34,45 | — | 117 | 57 | 34 |

| 1,47 | 34,20 | 200 | 123 | 63 | 38 |

| Неотожженная | проволока | ||||

| 4.20 | 59,25 | 18 | 12 | 11 | 7.5 |

| 3,40 | 64,9 | 18,5 | 13,5 | 11 | — |

| 2,81 | 71,0 | 29 | 18 | 14 | 8 |

| 2,39 | 75,8 | 30 | 25 | 15 | 9,5 |

| 1.98 | 84,5 | 51,5 | 26 | 17 | 11 |

| 1,69 | 88,5 | 49 | 36,5 | 25 | 13,5 |

| 1,59 | 87,4 | 55 | 38 | 25,5 | 13,5 |

| 1,48 | 87,9 | 63 | 40 | 26 | 16 |

|

,г—радиус кривизны губок (в миллиметров). | |||||

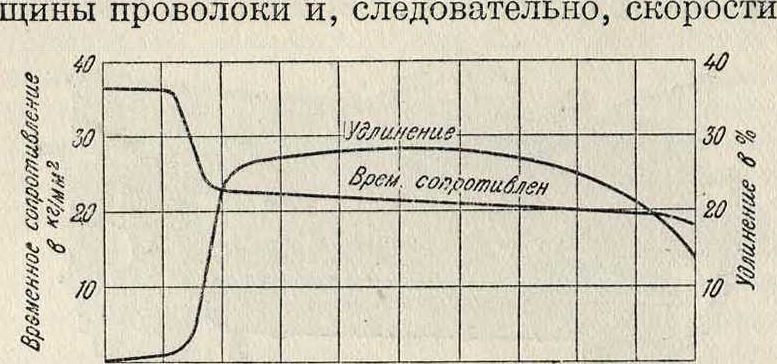

8. Отжиг. Отжиг проволоки имеет задачей устранение вредных напряжений, возникающих в проволоке под влиянием В. После отжига твердость и временное сопротивление на разрыв уменьшаются, число загибов, удлинение и скручивание увеличиваются. Для отжига проволоку помещают в стальные или чугунные горшки, которые закрывают одной или двумя крышками для уменьшения возможности окисления проволоки. Размеры горшка след.: диаметр ~900 лш, высота— 1 600—1 800 миллиметров. Стальные горшки выдерживают 300—400 нагревов [5]. Горшки вставляют в печь сверху (смотрите Отжигательные печи). Продолжительность процесса—4 часа и более, в зависимости от рода горючего. После отжига горшок выдерживают нек-рое время в печи и затем перемещают краном в канаву, где происходит остывание и выгрузка проволоки. Отжигательные печи в последнее время строят по типу муфельных; проволока непрерывно протягивается через нагреваемый муфель. Температура отжига

Фигура 13.

зависит от состава проволоки [23]: для очень мягкого железа (времен, сопротивление на разрыв 35—40 к г/мм2) t° ~ 925°, для мягкого железа (времен, сопротивление на разрыв 45—55 килограмм/мм2) ~ 900° и для полукрепкого (55—65 килограмм/мм2) ~ 850°.

9. Отделочные операции. Цинкование. Из отделочных операций наибольшее распространение имеет цинкование проволоки. Железная и стальная проволока получают после волочения красивый блестящий вид, но от пребывания на воздухе проволока тускнеет. Для сохранения блестящего вида и для предохранения от ржавления проволоку покрывают тонким слоем цинка или о лова.Существуют два способа цинкования: горячий и гальванический. Первый способ состоит в том, что железо, с химич. чистой поверхностью, погружают в расплавленный цинк. Второй способ основан на электролизе и выполняется при обычной температуре. Цинк, служащий анодом, переходит в раствор и осаждается на проволоке, которая служит катодом и которую медленно протягивают через ванну. Для травления проволоки, предназначенной к цинкованию, употребляют холодный 5%-ный (по объёму) раствор соляной кислоты; последняя подготовляет проволоку к цинкованию. Светлая проволока пребывает в кислотн. ванне несколько минут для растворения оставшихся на ее поверхности смазочных веществ; отожженная проволока—до исчезновения окисленного покрова. При прибавлении А1 консистенция ванны получается более жидкой, и уменьшается расход цинка. А1 прибавляют, в виде сплава с низкой температурой плавления следующ. состава: 2 ч. Zn и 8 ч. А1; присаживают 0,6—0,7% этого сплава [24]. После ванны с расплавленным цинком проволока проходит через охладитель, приобретая блестящую поверхность. Процессы

14

Т. Э. m. IV.

цинкования и лужения происходят непрерывно путем протягивания проволоки через кислотную ванну и ванну с расплавленным металлом. Скорость прохождения проволоки 50—70 метров в минуту, причем одновременно протягивается от 12 до 48 проволок. Цинкование ухудшает механическ. свойства проволоки: сопротивление на разрыв уменьшается ~ на 10%, предел упругости и удлинение уменьшаются ~ на 15% [24]. Цинкование производится еще нагревом в цинковой пыли (способ Шерарда) или обрызгиванием (способ Шоопа) [г5].

Лужение. Протравленную в соляной кислоте проволоку вводят сначала в раствор хлористого цинка, а затем в ванну с расплавленным оловом. Для удаления излишков олова проволока, перед тем как покинуть ванну, пропускается через асбестовые пластинки, а для получения хорошего блеска, после лужения, подвергается быстрому охлаждению; ί° ванны 245—250°. Процесс ведут непрерывно. Проволока сматывается с фигурки и, пройдя через кислотную ванну и ванну с расплавленным оловом, наматывается на барабаны. Нормальные скорости прохождения проволоки при ее лужении зависят от ее диаметра:

для проволоки 0 1,5 ММ. V=12 м/мин

» » 0 1,0 ». υ=24 »

» » 0 0,8 ». ν =33 »

» » 0 0,5 » υ=46 »

Лакирование. Мотки проволоки предварительно слегка подогревают, а затем при помощи крана погружают в бак с жидким быстро высыхающим асфальтов. лаком. Время пребывания в баке 5—10 минут. Затем мотки подвешивают приблизительно на 3 часа для сушки, причем излишек лака стекает по жолобу обратно в бак. Расход лака на 1 тонна проволоки 0 в 5 миллиметров составляет 5 килограмм.

О л и ф о в к а производится в горячей олифе, причем олифовке подвергается обычно отожженная проволока. К олифе в качестве сикатива прибавляют свинцовый глет.

Волочение стальной проволоки.

Исходным сырьем для изготовления стальной проволоки служит сталь с различным содержанием С. Таблица 5 показывает зависимость между содержанием С и врем, сопротивлением на разрыв (по Альтпетеру).

Таблица 5,—3 ависпмость между содержанием углерода и временным сопротивлением на разрыв.

| Содержание С в % | Врем, сопротнвл. на разрыв в Гх г/мм“ | Удлинение в % |

| 0,10 | 45 — 47,5 | 26—30 |

| 0,15 | 47,5— 50 | 24—27 |

| 0,20 | 50 — 55 | 21—25 |

| 0.25 | 55 — 60 | 18—22 |

| 0,35 | 60 — 70 | 16—20 |

| 0,45 | 70 — 80 | 14—18 |

| 0,55 | 80 — 90 | 9—15 |

| 0,65. | 90 —100 | 5—10 |

| 0,75 | 100 —105 | 4— 8 |

| 0,80 | 105 —110 | 3— 5 |

Стальная проволока по своему назначению бывает: 1) не требующая обработки, мягкая стальная проволока, 2) твердая, обработанная стальная проволока.

Мягкая стальная проволока находит применение при изготовлении разных сортов игол, булавок, рыболовных крючков и прочих мелких проволочных изделий, выпускаемых в закаленном виде. Твердая стальная проволока применяется главным образом для изготовления канатов и пружин. Мягкая стальная проволока изготовляется из сырья с содержанием от 0,85 до 1,30% С с времен, сопротивлением на разрыв от 50 до 90 килограмм/мм2. Твердая стальная проволока изготовляется из сырья с содержанием от 0,40 до 0,85% С; времен, сопротивление на разрыв в протянутом виде колеблется менаду 120 и 180 к г/мм2 и в исключительных случаях (например в рояльной и пружинной проволоках) достигает 360 к г/мм2. Мягкая стальная проволока должна легко поддаваться обработке с болын. числом последовательных механических операций (при изготовлении, например, машинных игол). В то же время изделия из мягкой проволоки после закалки должен быть тверды и выдерживать, не ломаясь, загибы до 90° (например иглы для чулочновязальных машин и вязальные спицы). Мягкая стальная проволока изготовляется обычным путем, подвергаясь при этом многократным отжигам. Твердая стальная проволока, помимо очень высокой прочности на разрыв, должна обладать достаточной вязкостью, чтобы сохранить остающиеся деформации, получающиеся при свивке стальных канатов. Кроме того проволока должна выдерживать десятки тысяч изгибов (в канатах во время их работы) и обладать способностью наматываться вокруг самой себя как стержня (в рояльных струнах).

Твердая стальная проволока проходит дополнительную операцию—п атентирова-н и е, то есть комбинированный способ закалки с одновременным отпуском в свинцовой ванне. Наиболее совершенный способ па-тентирования стальной проволоки состоит в протягивании ее через трубки муфельной печи и затем непосредственно через свинцовую ванну, расположенную за печью. Процесс патентирования идет непрерывно. Для удешевления этого процесса одновременно протягивают 20 и более проволок. Нормальные скорости Р8] протягивания проволоки через печь для патентирования:

| ДЛЯ | проволоки | 0 | 5 | мм | v= 1,5— 2,5 | м/мин |

| » | » | 0 | 4,5 | » | v= 3 — 4 | » |

| » | » | 0 | 4 | » | v= 4,5— 5 | » > |

| » | » | 0 | 3,5 | » | υ= 5,5— 6,5 | » |

| » | » | 0 | 3 | » | ν= 7 — 8 | » |

| » | » | 0 | 2,5 | » | ν=8.5— 9 | » |

| » | » | 0 | 2,0 | » | г»=10 —11 | » |

| » | » | 0 | 1,5 | » | ν=12 —13 | » |

| » | » | 0 | 1,2 | » | ν=1δ —16 | » |

| » | » | 0 | 1,0 | » | υ=18 —20 | » |

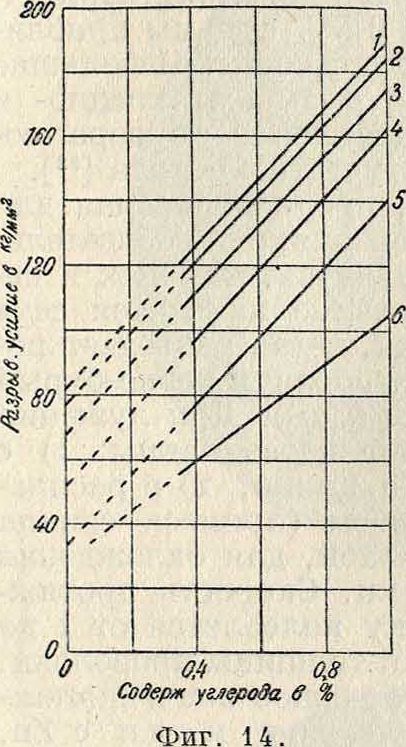

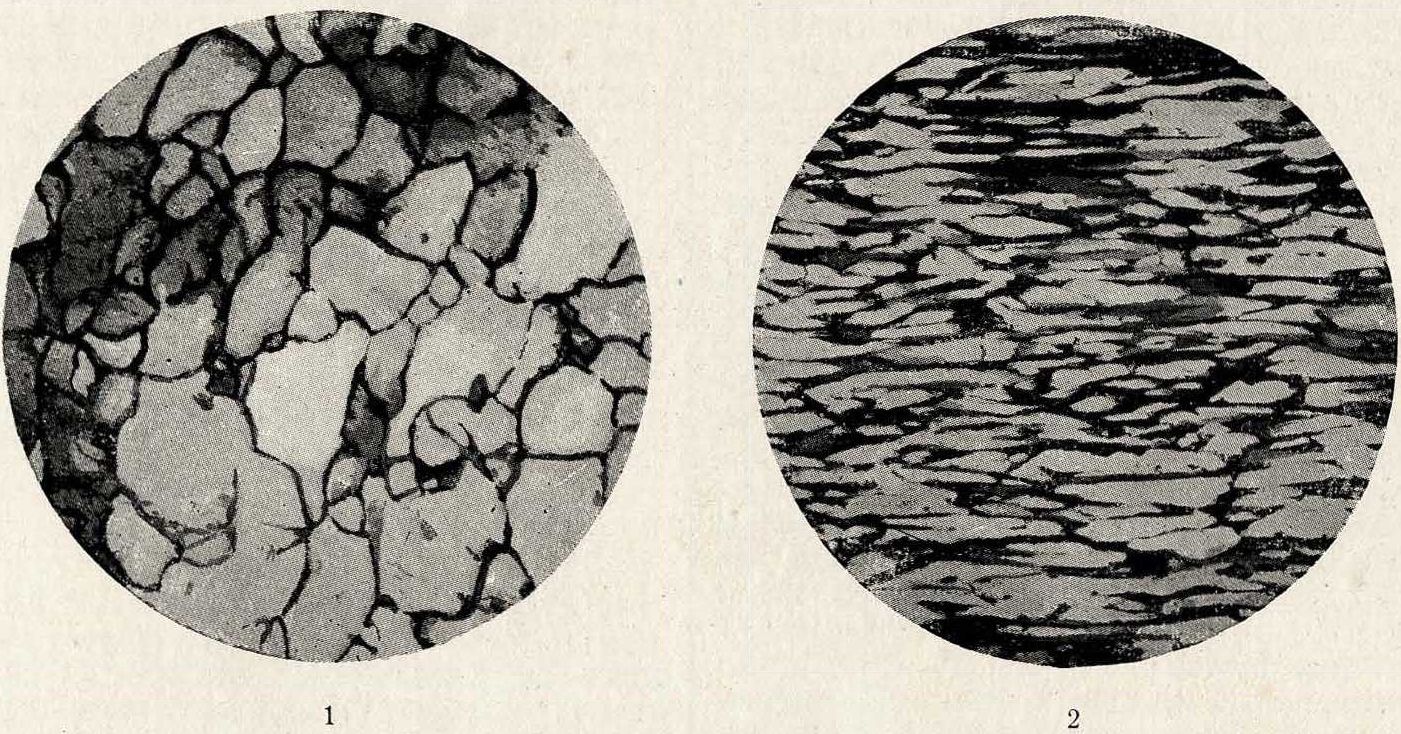

Темп-pa нагрева при патентировании проволоки с содержанием 0,9—1,0%С~800°, а с содержанием 0,4% С~900°. Темп-pa свинцовой ванны колеблется между-430 и 520°. Для получения стальной проволоки с повышенным врем, сопротивлением на разрыв ее следует пропускать через свинцовую ванну с более низкой t°, и наоборот. На фигуре 14 показано, как влияют патентирование и последующие протяжки на сопротивление на разрыв Р7]: кривая 1 соответствует четырем протяжкам, 2—трем протяжкам, 3—двум протяжкам, 4—одной протяжке, 5—после патентирования и 6—дает разрывающ. усилие для катанки. Сорбитовая структура стали придает проволоке следующее ценное свойство: способность значительного увеличения числа возможных загибов и

Характеристику изменения структуры в зависимости от термин, операций и последующего волочения дают приводимые микрофотографии шлифов [28] (фигура 1, 2 и 3 вкладн. листа). В зависимости от того, на каком диаметре проволока подвергается патентированию или сколько протяжек следует за патентированием, изменяются механич. свойства готовой стальной проволоки [29]. В табл. 6 приведено содержание С в стали для получения канатной проволоки ходовых размеров [30].

Т а 0 л. 6.— С о д е р ш а н и е углерода в стали для канатной проволоки (в%).

| Временное сопротивление на разрыв в килограммах/ммг | Диаметр готовой проволоки | |||

| 0,5—1,0 миллиметров | 1,0—1,5 миллиметров | 1,5—2,0 миллиметров | 2,2—2,5 миллиметров | |

| 140.. | 0,75 | 0,70 | 0,65 | 0,55 |

| 160.. | 0,82 | 0,77 | 0,70 | 0,60 |

| 180—200 :. | 0,90 | 0,85 | 0,76 | 0,65 |

брандспойта и погружают в горячую мыльную воду для нейтрализации остатковк-ты. Процесс В. медной проволоки мало "отличается от В. железной проволоки. При В. медной проволоки применяется преимущественно способ многократного В. При помощи многократного В. тянется вся проволока

Фигура 16.

тоньше 3,5мм. Благодаря высокой тягучести имеется возможность протягивать медную проволоку сразу через большое число волочильных глазков. На фигуре 16 представлен современный станок многократного В. сразу на 22 протяжки. Скорости В. меди значительно превышают допустимые скорости для В. железа. Скорости В. возрастают по мере уменьшения диаметра проволоки,

Фигура 17.

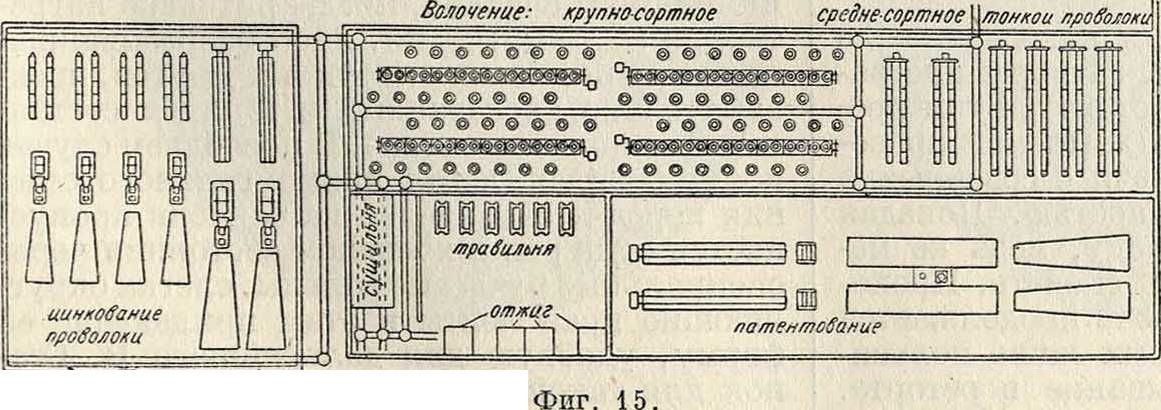

Общая распланировка цехов для производства стальной проволоки показана на фигуре 15 Р1].

Волочение нежелезной проволоки.

Исходным материалом для изготовления медной проволоки служат медные вайер-барсы(Wirebars—болванки для проволоки).

Вайербарсы весом ок. 80 килограмм прокатывают на прокатном стане на проволоку, диаметром 6—7 миллиметров. Катаную проволоку травят в подогретом слабом растворе серной кислоты (крепостью ок. 4° Вё), промывают водой из от 1 до 5 м/ск, а в новейших машинах фирмы Kratos-Werke скорости доходят до 12— 22 м/ск. Смазкой при В. служит вода с растворимым жиром (до 5%) и мылом (до 1%). В. медной проволоки производится через стальные волочильн. доски с высоким содержанием хрома или через алмазные плашки. Средний коэфф. обжатия (по диаметру) для медной проволоки при стальной волочильной доске колеблется между 1,15 и 1,20. Для алмазных плашек коэффициент обжатия должен быть взят не более 1,10, так как при больших обжатиях алмазы лопаются.

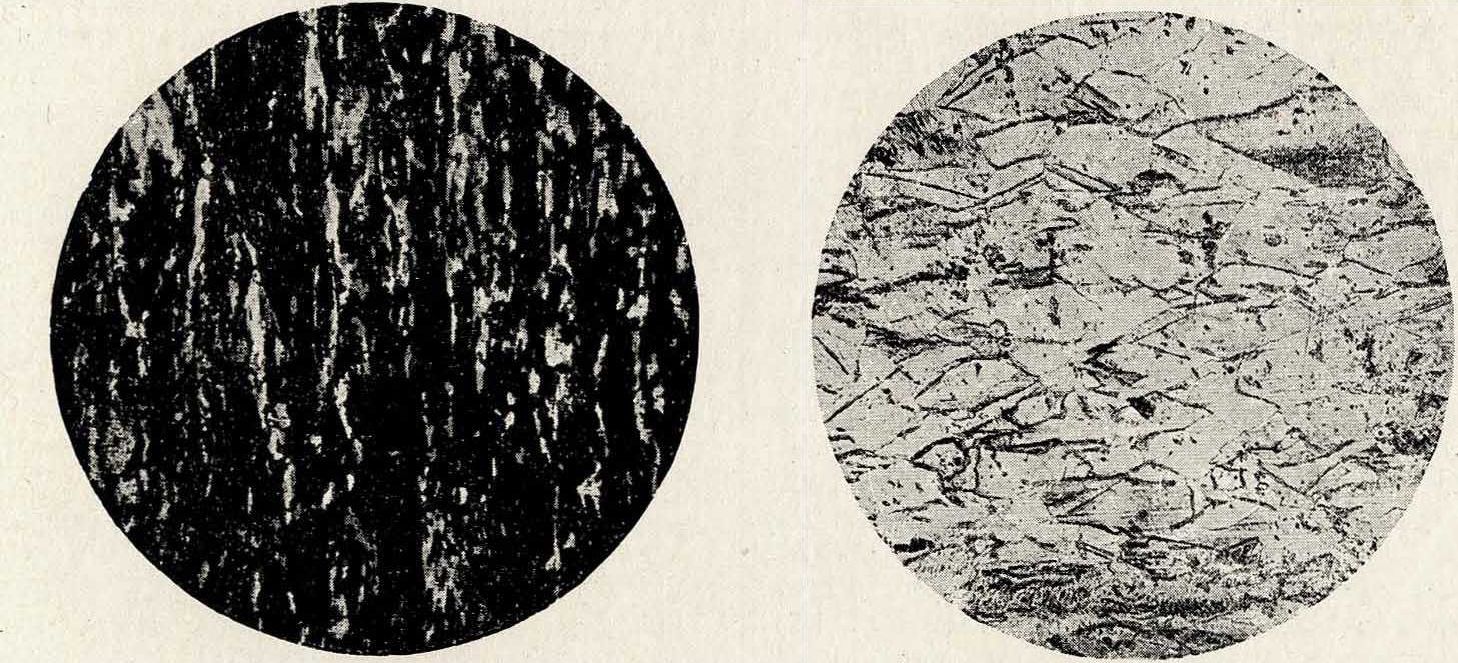

Холодное волочение медной проволоки вызывает повышение твердости и уменьшение вязкости. Постепенное изменение механич. свойств медной проволоки под влиянием холодного В. показано на фигуре 17. Из диаграммы видно, что при холодном В. проволоки с диам. 6,5 миллиметров на диам. 1,5 миллиметров временное

*и сопротивление вначале возрастает быстро, а к концу—медленно. Вместе с тем удлинение после 1—2 протяжек сильно уменьшается и дальше уже почти не изменяется. Восстановление свойств тягучести достигается отжигом при 400—650° в зависимости от тол-

о юо т зоо ооо soo eoo ?оо soo ооо юоо

Температура, отжига,

Фигура 18.

ее прогревания. На фигуре 18 показано влияние t° отжига на механич. свойства металла. Описанное изменение механич. свойств проволоки связано с изменением ее структуры. На фигуре 4 вкладного листа показана микроструктура протянутой медной проволоки. Волокна металла явно вытянуты по направлению В., и поэтому проволока имеет неоднородные свойства по сечению. На фигуре 5 вкладного листа показана структура медной проволоки, которая подверглась отжигу при 600°. В случае отжига проволоки при 850° (фигура 6 вкладного листа) кристаллы сильно вырастают и окисляются по краям. На фотографии это можно заметить по черным границам между кристаллами. Проволока эта пережжена и для дальнейшей обработки непригодна.

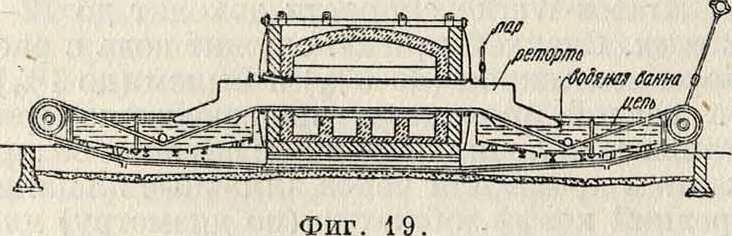

На современных з-дах отжиг медной проволоки производится в т. н. ретортных печах с гидравлическим затвором. Схематически такая печь представлена на фигуре 19. Бесконечная цепь, приводимая особым механизмом в постоянное движение (ок. 7,5 м/ч), протаскивает через водяной затвор и нагретую чугунную реторту уложенную на цепь

проволоку, которая при этом нагревается до έ° отжига. Водяные ванны-затворы преграждают воздуху доступ в реторту. Этим предотвращается окисление отжигаемой проволоки, и она выходит из печи с совершенно чистой глянцевой поверхностью. Попадая из реторты в холодную воду, медь не меняет своих механических свойств. Прохождение проволоки через печь продолжается около 1,5 часов, из которых лишь половина приходится на пребывание в реторте.

Применение медной проволоки растет с общим развитием электротехники. Медная проволока идет главн. обр. на изготовление электрич. проводов, кабелей, машин и аппаратов. Предназначенная для этих целей проволока должна иметь максимальную про водимость электрич. тока и высокие механич. свойства [32]. Примеси других металлов сильно ухудшают электропроводимость и механическ. свойства проволоки. Присутствие 0,3% свинца и 0,5% сурьмы приближает металл к красноломкости. Небольшие примеси висмута уже вызывают хладно- и красноломкость. Прибавление фосфора содействует лучшей тягучести металла [32].

Медная проволока, предназначаемая для покрытия резиновой изоляцией, обязательно предварительно лудится, так как в не-вулканизированной резине находится сера в свободном состоянии, которая разъедает поверхность проволоки, образуя черно-бурый налет сернистой меди (CuS). Для лужения проволоку пропускают через ванны: 1) с раствором хлористого цинка, 2) с расплавленным чистым оловом (примесь свинца недопустима) и 3) с водой, для охлаждения вылуженной проволоки. Скорость протяжки через эту установку колеблется от 1 до 4 м/ск в зависимости от толщины проволоки.

На практике имеет большое значение также проволока из сплавов меди с Zn,

Фигура 20.

Sn, Pb, Р (латунь, томпак, фосфористая бронза) [33]. Латунная проволока обладает хорошей тягучестью как в горячем, так и в холодном состояниях и поэтому поддается вытягиванию до самых тонких размеров. Однако прокатка этого сплава на ручьевых станках в катанку затруднительна, так как латунь при такой прокатке дает поверхностные трещины и при обжатии быстро теряет вязкость, становясь очень хрупкой. Поэтому исходная заготовка производится либо выдавливанием на гидравлич. прессах из цилиндрич. слитков, предварительно нагретых до t° размягчения, либо разрезыванием по спирали плоских латунных кругов, предварительно раскатанных в горячем состоянии на прокатном стане. В последнем случае получившаяся лента прямоугольного сечения перед поступлением на барабан пропускается один раз в холодном состоянии через специальные ручьевые вальцы, слегка округляющие края ленты и этим придающие ей форму, удобную для дальнейшего В. Станок для такой разрезки и способ ее выполнения видны на фигуре 20 [34]. Латунная проволока при В. нуждается в довольно частых отжигах и за один проход допускает обжатие не более 10—15% (по диаметру). Так же, как и проволоки других металлов, латунная проволока при В. теряет свою вязкость

о 6

1. Структура отожженной стальной проволоки. 2. Та же проволока после нескольких протяжек. 3. Структура канатной проволоки с содержанием 0,44% С после патентирования и четырех протяжек. 4. Структура медной проволоки твердотянутой. 5. Структура медной проволоки, отожженной при 600°. G. Структура медной проволоки, отожженной при 850°.

Т. Э.

-

s

за счет увеличения твердости. Уменьшение в сплаве %-ного содержания меди ведет к уменьшению удлинения. Получение латунной проволоки выдавливанием прессом Дика повышает временное сопротивление на разрыв (табл. 7).

Таблица 7. — Временное сопротивление на разрыв латунной проволоки [*5].

| Содерж. Си в % | Удлин, в % | Врем, сопротивление на разрыв в килограммах/мм2 | |

| получ. прокаткой | получ. прессованием | ||

| 60 | 49 | 34,4 | 37,2 |

| 58 | 41 | 40,5 | 42,5 |

| 55 | 32 | 47,9 | 52,3 |

Сплавы никеля с медью и цинком или только с медью также употребляются для вытяжки проволоки. Проволоки из этих сплавов трудно окисляются, имеют красивую серебристую поверхность и повышенное электрич. сопротивление. Процентное содержание составляющих металлов колеблется в зависимости от назначения проволоки. Сплавы, называемые никелинами (15—30% Ni, 65—55% Си, 20—15% Zn), горячей обработке не поддаются из-за присутствия цинка. Изготовление проволоки ведется разрезыванием предварительно раскатанных кругов на ленты, обрабатываемые далее подобно лентам из латуни.

Лит.:1) «Draht-Welt», Halle a/S., 1925, 44; ‘) S о 1 i-man G., Principes g6ndraux de l’6tirage et du tr6-filage, p. 140, Paris, 1924; 8) Altpeter H., Die Herstellung d. Flusseisen- und Stahldralite, p. 3—6, Halle a/S., 1926; 4) Papier R., Essai sur le tr6-filage, P., 1921; 5) Η u 11 e, Taschenbucli fur Eisen-Mttenleute, p. 831, 3 Aufl., B., 1923; e) Draht-Weltbuch, p. 22, Halle a/S., 1924; 7) Yielbaber L., Das Beizen, «Anzeiger f. d. Drahtindustrie», B., 1925, 45; 8) Drabt-Weltbucb, p. 28, Halle a/S., 1924; 9) Papier R., Essai sur le trefilage, p. 24, Paris, 1921; 10) «Draht-Welt», Halle a/S., 1927, 14, p. 341; u) П o-п о в А. Г., Технич. нормирование, стр. 332, Μ.—Л., 1926; 12) Adam A. Τ., Wire Drawing and the Cold Working of. Steel, p. 48, L., 1925; 13) W e s t f a 1, «Draht-Welt», Halle a/S., 1925, 41; 14) Draht-Weltbuch, p. 205, Halle a/S., 1924; 15) Suverkrop E. A., «Zeitschrift fur praktischen Maschinenbau», Berlin, 1911, p. 713; 1S) Papier R., Essai sur le trdfilage, p. 47—48, Paris, 1921; 17) Becker R., Ueber die mecbaniscbe Vorgange im Ziebkanal beim Ziehen v. Drahten, «Ztschr. f. techn. Physik», Lpz., 1925, p. 298; 1S) Altpeter H., Die Herstellung d. Flusseisen- u. Stahldrabte, p. 39—40, Halle a/S., 1926; 1Э) Лурье Г. Б., Расход энергии на волочение проволоки, «Вестник инж.», М., 1928, 1; 20) Altpeter H., Ueber Einfliisse d. Drahtziebens auf d. Eigenschaften von Flusseisen drahten, Handbucb f. d. Drahtindustrie u. deren Nebenzweige, B., 1925; ai) Б а б о ш и н А. Л., Термическая обработка обыкн. и спец, сортов стали, стр. 341, М., 1926; *2) Mars G., Die Spezialstahle, p. 188, Stuttgart, 1922; гз) Papier R., Essai sur le tr6filage, p. 66, Paris, 1921; *4) Papier R., Essai sur le trdfilage, p. 75, P., 1921; 2S) Altpeter H., Die Herstellung d. Flusseisen-u. Stahldr&hte, p. 146— 147, Halle a/S., 1926; 26) К 6 st er F., Warmebe-handlungen bei d. Stabldrahtfabrikation, Handbucb f. d. Drahtindustrie u. deren Nebenzweige, B., 1925;

27) P о m p A., Aus Theorie u. Praxis d. Stahldraht-Herstellung, «Stahl u. Eisen», Diisseldorf, 1925, Η. XXI;

28) A d a m A. T., Wire Drawing a. the Cold Working of Steel, p. 69, 90, L., 1925; 29) P ii n g e 1 W., Die Abhangigkeit d. mechanischen Eigenschaften gezogenen Stahldrahtes v. d. Naturharte u. d. Reckbehandlung durcb d. Ziehen, «Stahl u. Eisen», Diisseldorf, 1927, 5, p. 172; 30) Altpeter H., Die Herstellung d. Flusseisen- und Stahldrahte, p. 113, Halle a/S., 1926; 31) Pomp A., «Stahl u. Eisen», Diisseldorf, 1925, 29, p. 4249; 32) Draht-Weltbuch, p. 177, Halle a/S., 1924;

33) Handbucb f. d. Drahtindustrie, p. 78, Berlin, 1926;

34) Каталог фирмы A.Schmitz, Diisseldorf, p. 34;35) Hand-buch f. d. Drahtindustrie, p. 102, B., 1926. Г. Лурье.