> Техника, страница 32 > Вольфрамовая проволока

> Техника, страница 32 > Вольфрамовая проволока

Вольфрамовая проволока

Вольфрамовая проволока, проволока, получаемая из металлического вольфрама, к-рый обладает следующими физическими и механическими свойствами (смотрите табл. 1 и 2).

Термоэлектрическ. сила W | Pt (если один спай будет при 0°, а другой при 100°) достигает +0,9 mV (направление тока в холодном спае W-*Pt).

Температурный коэфф. электрич. сопротивления междуО и100°равен (4,8±0,05)х 10_3.

| 0° | о о

о |

2 000° | 3 000° |

| 0,049 | 0,251 | 0,591 | 0,962 |

При t° ок. 2 000° сопротивление разрыву остается менее 0,001 той же величины при комнатной t° приблизительная t° рекристаллизации (смотрите) вольфрама—1 200°. Металлический вольфрам для В. и. получается восстановлением из вольфрамовой кислоты струей водорода при ί°·>-800—1 100°. В зависимости от i°ra3a и скорости его струи получается порошок металлич. вольфрама в виде зерен различной величины от 0,5 до 15 μ. Этот порошок превращается в проволоку следующими операциями.

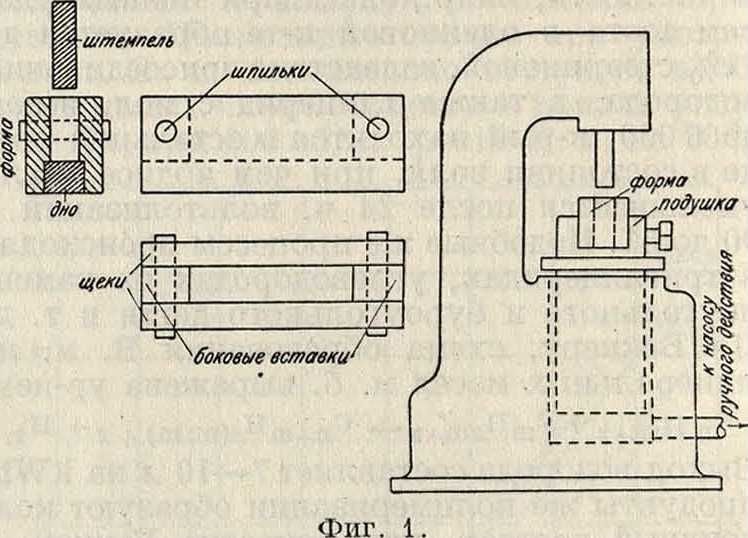

Прессование порошка в палочки. Растертый и просеянный порошок под гидравлич. прессом обращают в палочки (и н-готы) (фигура 1). Операцией этой приводят

металлич. порошок в такое состояние, при к-ром сцепление частиц настолько велико, что возможны, с известной осторожностью, всякие маниции с такими палочками. Условия, при которых происходит наилучшее сцепление, формулируются так: 1) Каждой крупности зерна соответствует определенное давление, называемое критическим, при котором получается достаточное сцепление кристаллов, 2) Давление на порошок, плотность насыпания которого выражается чи 20—40, выражается в 450 килограмм/смг; при более высоком давлении качество бруска не улучшается, тогда как износ форм ускоряется. 3) Материалом для формы, в которой производят прессование (фигура 1), служит сталь, которая предварительно цементируется и тщательно отполировывается (в наст, время очень рекомендуется нитрированная Таблица 1.—Ф и з и ч.е с к и е свойств а.

| Удельн. вес металла. | 19,32 ± 0,2 |

| » » спекшейся массы. | 17—18,5 |

| t пл | 3 400· ± 50° |

| Удельн. теплоемкость, cal,г град. | 0,0337 |

| Теплопроводность при 1 000° в сред- | |

| нем cal/с.и ск. град. | 0,22 |

| Тепл, коэфф. расширения при 0°. | 4,5-10 6 |

| » » » » 1000°. | 6,3-10 6 |

сталь). 4) При выполнении операции прессования надлежит наблюдать за чистотой формы, ничем ее не смазывать и перед прес-

Таблица 2.—М е х а ни ч е с к и е свойства.

| Свойства | Однокристаллич. проволока | Протянутая проволока | ||

| Модуль упругости Е* в килограммах/мм!.

» кручения G » ». Предел упругости » ». | 40 000 17 100 70 | 35 000—38 000 15 000—17 000 | ||

| Свойства | Однокристаллич. проволока | Многокри-

сталлич. вытянут. | Необраб. куски после спекания | |

| без внутр. напряш. | усиленная | |||

| Сопротивление разрыву в килограммах/мм2. Удлинение в %.. | ^108

20 |

ДО 180 | до 415 1 | 13 |

| Твердость по Бринелю малопрокованного W.350 | ||||

| * Влияние ί° незначительно изменяет Е. | ||||

совкой тщательно очищать; время от времени полировать. 5) Не следует прикасаться руками к порошку и форме изнутри, т. к. пот рук чрезвычайно вредно отзывается на последующих результатах. 6) Штемпель пресса должен плотно входить в форму и выниматься из нее со звуком, то есть должен быть тщательно притерт и передавать давление равномерно по всей поверхности во избежание получения слоистости в прессуемом бруске, которая делает невозможным приготовление из такого бруска проволоки. 7) Не следует спрессованные штабики держать в запасе; обычно в тот же день отпрессованные палочки должны подвергаться дальнейшей операции—спеканию.

Спекание имеет целью придать отпрессованной палочке большую прочность, что достигается обработкой палочки в восстановительной атмосфере водорода в трубчатой печи из кварца, нагреваемой электротоками до соответственной ί°. Операция происходит .в течение 2 часов, остывание требует примерно того же времени. Температуру поднимают постепенно, доводя до максимума после одного часа. В печь палочки загружают по несколько штук и укладывают на шамотовые пластинки, покрытые вольфрамом. Выполняя процесс спекания, надо наблюдать, чтобы t° не переходила за пределы, при которых начинается энергичный рост кристаллов, то есть для вольфрама 1 300°; во .все время операции должен протекать газ совершенно сухой, т. к. присутствие паров воды вызывает интенсивный рост кристаллов. После спекания палочки по внешнему виду отчасти напоминают уже плотный металл и приобретают такую прочность, что переносят давление зажимов и допускают об

работку слесарными инструментами. После операции палочки могут лежать неограниченное время без вреда для хода дальнейшей обработки. Но все же кристаллы штабика после этой операции еще не настолько связаны между собой, чтобы их можно было обработать на проволоку; поэтому их подвергают следующей операции — формированию, или сварке. Формирова-имеет целью придать такую плотность и ха н и е (сварка) строению штабиков рактер структуры, чтобы можно было их обрабатывать ковкой и протяжкой. В виду малых размеров палочки, практически удобнее нагревать ее электротоком, включая ее как сопротивление

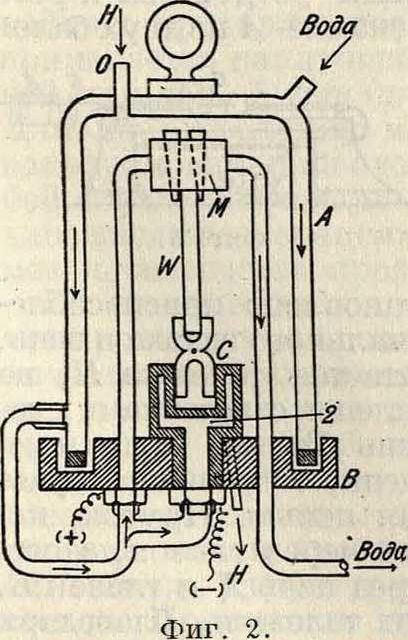

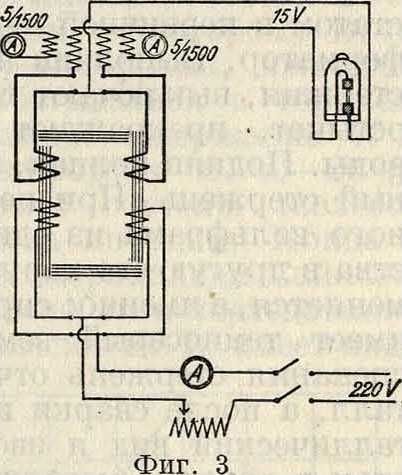

в цепь. Для устранения окисления вся операция сварки ведется В атмосфере водорода. Водород должен быть достаточно сухим, чтобы не вызвать из-лишн. роста кристаллов, который и без того при этом процессе неизбежен. Явления, про-исходящ. здесь, не тождественны с теми, которые происходят при накаливании электротоком плотного металла, вследствие того, что здесь металлические стержни состоят из прессованного порошка; т. к. химич. и физические свойства этого порошка в разных партиях всегда различны, получение идентичных конечных результатов при сварке весьма затруднительно. На основании исследований над изменениями структуры в таких брусках операцию формирования для получения ковкого металла нужно вести при температурном режиме, наивыгоднейшем для порошкообразной смеси определенного объёма встряхивания. Этот режим устанавливается эмпирически и соответствует 95—98% той нагрузки в амперах, при которой наблюдается плавление стержней; все спрессованные стержни подвергаются формированию под такой нагрузкой. Самый процесс сварки ве-дут, руководствуясь практически выработанной схемой времени подъема силы тока в цепи, ее стационарного действия и снижения. Процесс сварки выполняется на аппарате, изображенном на фигуре 2 и 3. Колпак А с двойными стенками, между к-рыми течет холодная вода по стрелке, устанавливается на поддоне В, в котором проложено резиновое кольцо, благодаря чему получается несколько большая герметичность, чем если бы колпак А ставился непосредственно на чугун. К поддону В укреплено приспособление С, состоящее из медных трубок и пустотелой коробки М, в которой при посредстве клинообразного нажима зажимается вольфрамовая палочка W. Через приспособление С также протекает холодная вода. Кроме того к поддону прикреплен железный стакан 2, также двустенный, и через него протекает холодная вода; внутрь стакана наливается ртуть. Заправка аппарата производится так. Вольфрамовый стержень зажимается в верхнем зажиме М и на другом его конце за-

— щемляется в щипцы. Нижние кон-цы щипцов погружаются в стакан со

— ртутью. Опускается колпак А, и через трубу О пускается водород, который, наполнив колпак, будет выходить через трубку наружу. После заполнения водородом колпака пускается ток от трансформатора, и вольфрамовый стержень начинает постепенно нагреваться вследствие постепенного увеличения силы тока, регулируемой реостатом в первичной цепи, питающей трансформатор. Выполнив нагрев вольфрамового стержня, выключают ток и, когда стержень остынет, прекращают приток водорода и воды. Подняв колпак, вынимают обработанный стержень. При переходе восстановленного вольфрама из одной стадии производства в другую его наружный вид постепенно меняется, а именно: спрессованный стержень имеет темносерый землистый цвет; после спекания стержень отчасти напоминает металл, а после сварки имеет совершенно металлический вид и звонкость, обладая при этом в разломе металлической структурой. Перечисленными операциями заканчивается металлургическая подготовка вольфрама.

Дальнейшими операциями являются процессы механич. обработки вольфрамовой палочки с целью получения проволоки разных диаметров. Отдельные стадии процесса механической обработки вольфрама таковы.

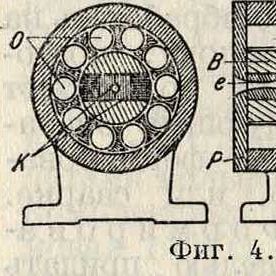

К о в к а—преследует две цели: 1) удлинить сваренную палочку, превратив ее прямоугольное сечение в круглое, то есть приготовить ее к волочению, и 2) придать такое строение, при котором механическая обработка м. б. успешно выполнена. Для ковки употребляют особой конструкции ковочные машины, схема которых изображена на фигуре 4. В кольц зобразную станину А вставляется фасонная ось е со сквозным осевым каналом и с фасонной передней частью В, в которую вставляются плашки К, упирающиеся в свободно движущиеся пластинки. Внешняя поверхность части В, будучи вставлена в станину, опирается на ряд роликов О (числом 10), установленных с промежутками друг около друга. Средний цилиндрический канал в каждой последующей паре имеет соответственно меньший диаметр, чем в предыдущей. В часть В вставляются плашки, запирается крышка Р, удерживающая их от выпадения при вращении; пускается в ход электромотор, соединенный с- ковоч ной машиной ремнем. При этом плашки совместно с частью В будут вращаться со скоростью 600 об/мин. Под действием центробежной силы плашки расходятся, попадая в промежуток между роликами О, и последними сближаются друг с другом. Так. сбр., если между плашками продвигать отковываемый брусок, размеры которого несколько больше канала в плашке, то брусок будет подвергаться ударам плашек, и так как одновременно он продвигается вперед либо от руки, либо механически, то можно произвести изменения размеров бруска и его структуры. Число ударов плашек по бруску будет равно бООх 10=6 000 в 1 метров Брусок из вольфрама обрабатывают в нагретом состоянии; соблюдая необходимую t° нагрева, при этом можно изменить и структуру металла. Это последнее обстоятельство вытекает из нижеследующего соображения: равноосная кристаллит, структура в бруске получается после сварки бруска; если яге брусок подвергнуть ковке, то его структура изменится в волокнистую. Если структуру не подвергнуть изменению, к-рое возвратит ее к равноосной, то брусок не будет дальше коваться, а станет расслаиваться. Средством изменить структуру служит нагрев бруска до t° рекристаллизации. Ковочная машина строится разных величин, например для завода ГЭТ в Москве были построены машины трех размеров: № 1—диам. поперечника 8—2,5 миллиметров; № 2—2,5—1,75 миллиметров; № 3—1,75—0,95 миллиметров. Пропускаемый через эти три машины вольфрамовый штабик из короткого (120 миллиметров длиной), с поперечным сечением 7x7 миллиметров, обращается в длинный (4 600 миллиметров), с сечением по кругу диам. 0,95 миллиметров. Пруток проходит через 26 плашек; t° нагрева на первой машине доводится до 1 300°, на второй—до 1 250° и на третьей—до 1150°. При машинах— трубчатые печи с электрич. нагревом, причем в печь у первой машины непрерывно течет водород, у следующих же машин нагрев происходит уже без водорода.

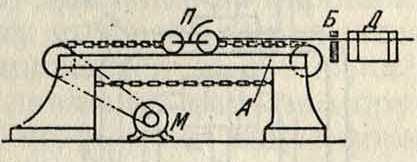

Про т я яг к а. После отковки до диам. 0,95 миллиметров брусок подвергается протяжке на цепном станке, принцип устройства которого виден на фигуре 5i На скамье А из двух балок по ее концам установлены два барабана для цепи Галля. Левый барабан получает движение от электромотора Фигура 5.

М. Впереди правого конца скамьи установлено приспособление для нагрева волочильного глазка и печь. По полкам балок катается тележка 17, на которой укреплены клещи с крючками, зацепляющимися за цейь Галля. Если крючок задел за звено цепи, то тележка будет двигаться, увлекаемая цепью. Пруток, который надо протянуть через глазок, заостряют и, пропустив через печьД и глазок Б, захватывают клещами тележки, благодаря чему нагретый до определенной температуры пруток будет проходить через глазок (процесс волочения).

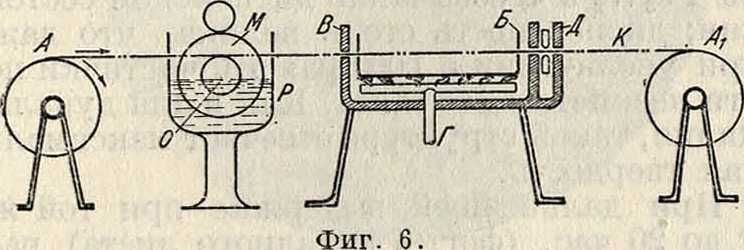

Средняя и тонкая протяжка. Принцип этой операции—тождественный с обычным, применяемым при протяжке в ал-

мазных волочильных глазках, но с предварительным нагревом проволоки. Схема протяжки от 0,60 до 0,15 миллиметров (фигура 6) заключается в следующем: проволока, намотанная на катушку А, свободно насаживается на ось. Конец проволоки, взятой из этой катушки, перекинут через блочек М, вращающийся на оси О в коробке Р, где налита графитовая смазка. Далее смазанная проволока идет через чугунную коробку В, сверху открытую, с отверстием в дне; в противоположном от входа проволоки конце имеется отгороженное стенками отделение, в к-рое вставляется

волочильный глазок Д. На дне коробки В кладется закрытая с концов газовая трубка; посредине имеется отросток Г, выходящий через отверстие в дне коробки В наружу; при посредстве этого отростка вводится в трубку светильный газ, к-рый и м. б. зажжен внутри коробки. Над этой горелкой вешается железный жолоб Б, который, нагреваясь, образует муфель для нагрева проволоки К, проходящей через нее и далее через глазок Д и закрепляемой на катушке А. Если заставить катушку А вертеться по стрелке, то проволока с катушки А будет перематываться на катушку Ах и, проходя через глазок, получит соответственный отверстью размер диаметра. Отношение диаметров входящей в глазок и выходящей из него проволоки для разных металлов разное; для вольфрама оно находится в пределах 0,923—0,958.

Волочильные глазки. Волочильные глазки с диаметром 1—0,060 миллиметров, через которые протягивается вольфрамовая проволока на цепном стане, обычно приготовляют из карбида вольфрама; их твердость (9,8—по шкале Моса) немного ниже твердости алмаза, но тверже всякой стали. Для дальнейших протяжек вольфрамовых проволок применяется наилучший сорт алмазных камней, так называемым Jogers (для диам. до 0,011 миллиметров). Для предохранения металла от окисления вольфрамовая проволока подвергается особой смазке коллоидальным графитом. Перечисленными операциями заканчивается самое производство проволоки из вольфрама.

Из приведенного краткого обзора видно, что производство проволок из вольфрама от-личается от производства проволок из черных и красных металлов, особенно в метал-лургическ. части; болванки из плавленного металла, полученные лабораторным путем, совершенно негодны для механич. обработки: они имели чрезвычайно крупную кри-сталлйческ. структуру и были хрупки, как стекло. Проволоки из вольфрама гл. обр. применяются в электроламповой промышленности, а также и в радиопромышленности. Электроламповая промышленность требует от проволок из вольфрама специфич. технических условий, которые в общих чертах сводятся к следующему. Диаметр проволоки по всей ее длине должен быть одинаковым. Длина в одном конце—не менее 500 м, самых тонких размеров—диаметра 0,017 миллиметров. Такое требование вытекает из необходимости иметь электрич. сопротивление по всей длине одинаковым, а это вызывает строгие требования в колебании диам. проволоки по всей длине. Электроламповая промышленность стремится получить такую проволоку из вольфрама, которая во время накала в лампе не распыли-валась бы, не меняла своей структуры и была бы механически прочной при ударах. С этой целью прибавляют к металлическ. вольфраму трудно летучие окиси (окись тория), также кремнезем, или ведут рекристаллизацию. В СССР производство проволок из вольфрама организовано ГЭТ при электрозаводе в Москве. В настоящее время потребление В. п. выражается в 28 000 000 метров в год.

Лит.: Smithells С. J., Tungsten, L., 1926; Muller N. L., Die Fabrikation u. Eigenschaften d. Metalldrahtlampen, Halle, 1914; Leiser H., Wolfram, Halle, 1910; Alterthum H., Wolfram, Brschw., 1925; Weber C., Die elektrischen Metall-faden-Gliihlampen, Leipzig, 1914; Hevers C., Die Herstellung der elektrischen Gliihlampen, Leipzig, 1923. T. Апексеенко-Сербин.