> Техника, страница 32 > Вольфрамовая сталь

> Техника, страница 32 > Вольфрамовая сталь

Вольфрамовая сталь

Вольфрамовая сталь, железо-вольфрамовый сплав, содержащий некоторое количество С, Si и Мп; иногда в состав В. с. входит и Сг. Признаком, по которому В. с. отличается от ферро-вольфрама, является способность ее обрабатываться в горячем состоянии. Максимальное содержание W в принятых на практике сортах В. с.—20%. Диаграмма равновесия системы железо-вольфрам была изучена японцами Хонда и Мураками и позднее американцем Сайксом (W. Р. Sykes). Согласно этим исследованиям, диаграмма равновесия Fe-W имеет вид,

то то

1S00

1500

то

1300

1200

1100

1000

300

ООО

700

600

| У | |||||||||

| рас | едкий твор | Эвте | ктик а _ | ||||||

| А | _ с | твердый ра с Гр в W | •твор | ||||||

| — Гве, расе We) | ч * | ГО | |||||||

| 7дОр

ге |

втектика твердый_ | i | |||||||

| ( | > | аствс

WeFe |

Р | ||||||

| у | 1 | ||||||||

| Ii | Т | ||||||||

| * 1 | |||||||||

| % | |||||||||

| - | |||||||||

О 10 20 30 40 50 60 70 00 90

Фигура 1.

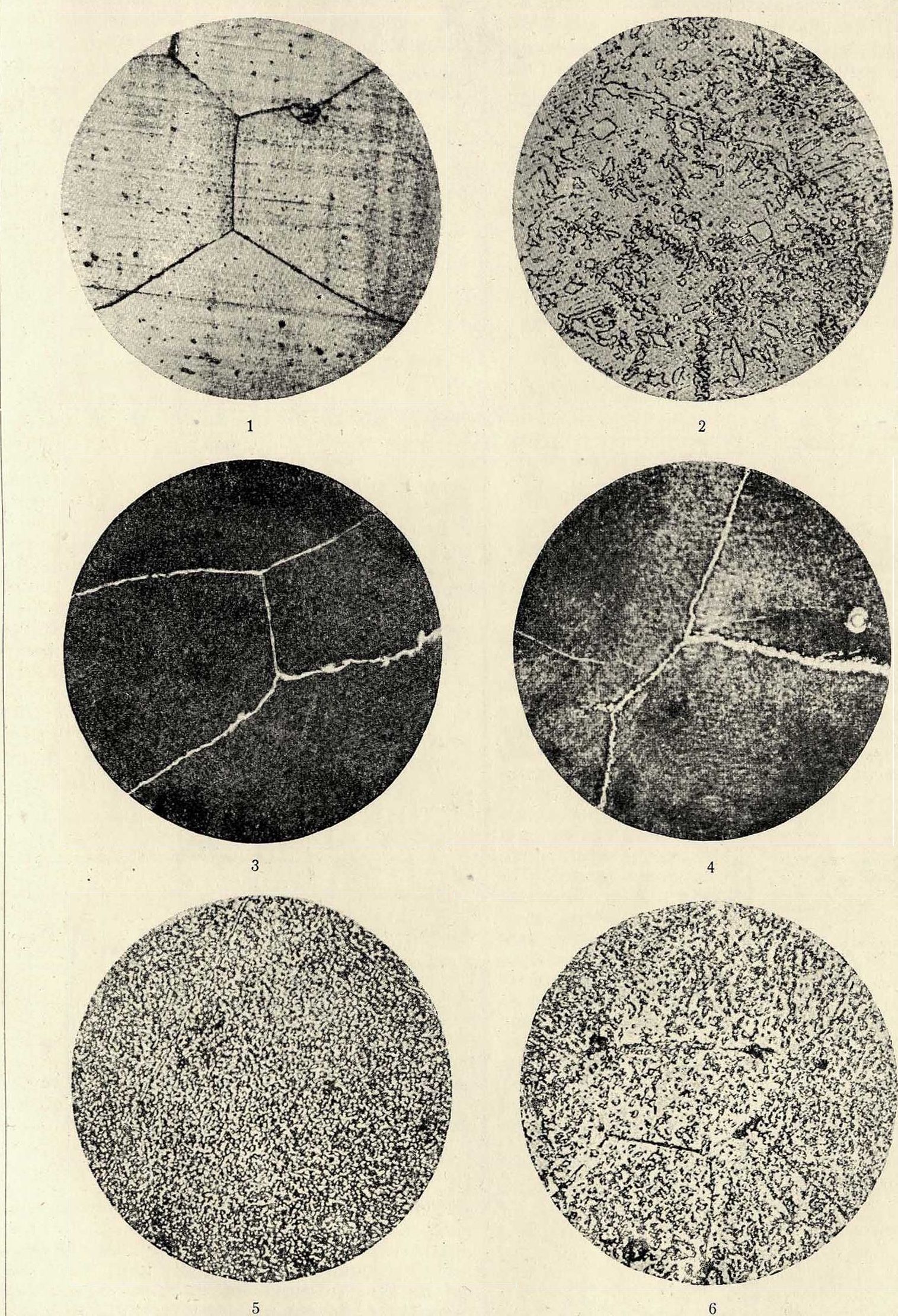

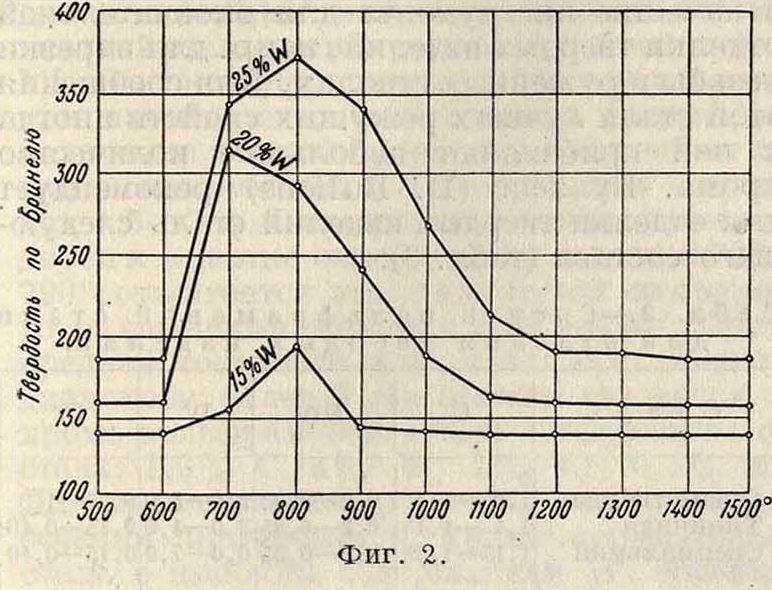

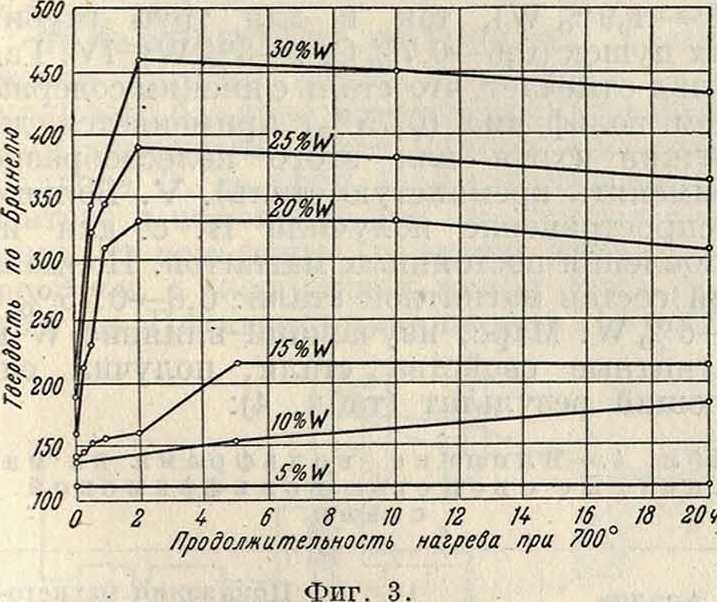

показанный на фигуре 1. Как видно из этой диаграммы, t°n.%. сплавов железо-вольфрам (линия АВС) в интервале химического состава от 0% W до 49% W остается почти постоянной и мало чем отличается от Сил. (линия АСЬ) чистого железа. При дальнейшем увеличении содержания W в стали СПл. сплава резко возрастает. Сплавы железо-вольфрам, содержащие 33% W, при закалке обнаруживают под микроскопом только крупные полиэдры твердого раствора вольфрама в железе (фигура 1 вкладного листа). При медленном же охлаждении сплавов, содержащих 33% W, наблюдается вторая фаза (фигура 2 вкладного листа). Эта вторая фаза отвечает составу Fe3W2; содержание W в ней равно 68,7%. Кривая равновесия Fe-W, приведенная на фигуре 1, показывает, что если сплав с содержанием 20% W закалить при Р в 1 400°, то есть выше линии BG—кривой, определяющей предел насыщения «-Fe вольфрамом (твердый раствор W в кубической решетке к-Fe), то микроструктура такого сплава будет (аналогично фигура 1 вкладн. листа) состоять лишь из одних полиэдрич. зерен твердого раствора; если же такой сплав (20% W; 80% Fe) выдержать достаточно долго при 1 300—1 350° и затем закалить при этой Р, то есть ниже линии BG, то на фоне крупных полиэдров твердого раствора должны быть видны частички выделившегося из раствора химич. соединения Fe3W2. Сплав с 10% W, в случае закалки при Р выше 950°, имеет полиэдрич. структуру твердого раствора вольфрама в железе; при закалке того же сплава при Р 900° и ниже на фоне полиэдров твердого раствора должен быть видны частички выделившегося из раствора Fe3W2. Если сплав, содержащий 15% W, закалить при 1 300° или сплав с содержанием 20% W закалить при темп-ре свыше 1 400°, то структура таких сплавов будет состоять из одних крупных полиэдров; если же нагреть эти закаленные сплавы до Р 700—800°, то есть ниже линии BG, и при этих температурах выдержать закаленные сплавы достаточно долгое время, то из пересыщенного твердого раствора выделятся частицы Fe3W2 в виде небольших включений на фоне полиэдров; твердость сплавов при этом заметно возрастет. На помещаемых ниже кривых изменения твердости видно, как значительно увеличивается твердость вольфрамовых сплавов при последующем нагреве их после закалки при 1 500°.

Явление старения (aging) вольфрамовых сплавов аналогично старению дуралю-миния с той только разницей, что в дуралю-минии повышение твердости наблюдается при вылеживании закаленного образца при

Р от 15 до 100°, повышение же твердости вольфрамовых сплавов требует выдержки их при более высокой ί°.

Таблица 1, показывающая изменения твердости железо-вольфрамовых сплавов, закаленных в воде при 1 500° и выдержанных затем в течение длительного времени при

700° и 800°, отчетливо подтверждает это явление. Изменение твердости сплавов находится в полном соответствии с микроструктурой. Микроструктура сплава (20% W. и 80% Fe) после закалки в воде при 1 500° представляет однородн. твердый раствор—единую фазу без каких-либо следов второй фазы—химическ. соединения Fe3W2.

Микроструктура такого сплава состоит из светлых полиэдров твердого раствора W в железе. При выдержке такого сплава в течение двух часов при 700° (фигура 3 вкладн. листа), из сплава начинают выделяться частички Fe3W2 в чрезвычайно дисперсном состоянии; дисперсность столь велика, что даже при увеличении в 1000 раз эти частички почти незаметны для глаза. Как и для дуралю-миния, такой структуре отвечает максимальная твердость.

При дальнейшей выдержке при той же Р до 20 час. (фигура 4 вкладного листа) размер выделившихся частичек Fe3W2 возраста,-ет, в соответствии с чем твердость сплава, несколько падает (с 330 до 312). При более высокой темп-ре процесс выделения частичек Fe3W2 из раствора идет с большей быстротой; выделившиеся частицы Fe3W2 имеют больший размер, в соответствии с чем твердость сплава понижается. Так, на микроструктуре сплава с 20% W, закаленного при 1 500°, после выдержки при 800° в течение 20 час. (фигура 5 вкладн. листа), ясно видны отдельные частицы Fe3W2. В соответствии с этим сплав имеет твердость всего лишь 260.

При длительной выдержке после закалки при более высокой Р (фигура 1) твердость сплава должен быть ниже по двум причинам: 1) размер выделившихся частичек Fe3W2 возрастает, 2) абсолютное количество выделяющихся из раствора частиц Fe3W2 при более высоких Р будет меньше, так как при более высоких Р в твердом растворе удержится большее количество вольфрама (смотрите линию BG, фигура 1). Фигура 6 вкладн. листа представляет микроструктуру того же сплава, выдержанного после закалки в течение 1 ч. при 1 000°, и ясно иллюстрирует вышеприведенные соображения.

Естественно, что такой сплав, где и количество выделившихся частиц Fe3W2 заметно меньше и размер отдельных частиц достаточно велик, должен обладать незначительной твердостью. Найденное при испытании этого сплава число твердости 180 хорошо согласуется с приведенной здесь микроструктурой.

На фигуре 2 представлено изменение твердости при нагреве сплавов с 15, 20 и 25% W в течение 1 ч. при разных Р. На фигуре 3 при-веденадиаграмма изменения твердости вольфрамовых сплавов при отпуске при 700° в течение разного времени. Эти диаграммы, резко иллюстрирующие явление вторичной твердости, находятся в полном соответствии с основной диаграммой равновесия системы железо-вольфрам, разъясняющей природу этого явления. В присутствии углерода W вступает с ним в соединение WC.

Таблица 1. — Числа твердости по Бринелю железовольфрамовых сплавов.

| Сплав | Зака ленный |

Выдержанный при 700 в течение часов: |

0 |

Выдержанный при 800 в течение часов: |

|||||||||||

| 1U | V» | 1 | 2 | 5 | 10 | 20 | U | */. | 1 | 2 | 5 | 10 | 20 | ||

| Fe+10% w | 134 | _ | 130 | 151 | 180 | _ | _ | _ | _ | _ | _ | ||||

| » +15% » | 139 | 144 | 151 | 155 | 160 | 220 | — | 223 | 170 | 173 | 194 | 201 | — | — | 188 |

| » +20% » | 160 | 213 | 228 | 315 | 330 | — | 330 | 312 | 290 | 293 | 294 | — | 294 | 292 | 260 |

| » +25% » | 184 | — | 320 | 346 | 391 | 391 | 385 | 360 | 356 | 372 | 372 | 356 | 332 | 312 | |

1. Микроструктура сплава 33% W и 67% Fe, закаленного в воде при 1500Р. xlOOO. 2. Тот же сплав, охлажденный в печи в течение 40 ч. с 1500° до 500°. х 1000. 3. Микроструктура сплава 20% W и 80% Fe, закаленного при 1500° и выдержанного в течение 2 ч. при 700°; тв. по Бринелю 330. х 1000. 4. Тот же сплав,

закаленный при 1500° и выдержанный при 700° в течение 20 ч.; тв. по Бринелю 312. х 1000. 5. Тот же сплав,

закаленный при 1500° и выдержанный в течение 20 ч. при 800°; тв. по Бринелю 260. х 500. 6. Тот же сплав,

закаленный при 1500° и выдержанный в течение 1 ч. при 1000° и снова закаленный; тв. по Бринелю 180. х 500.

*

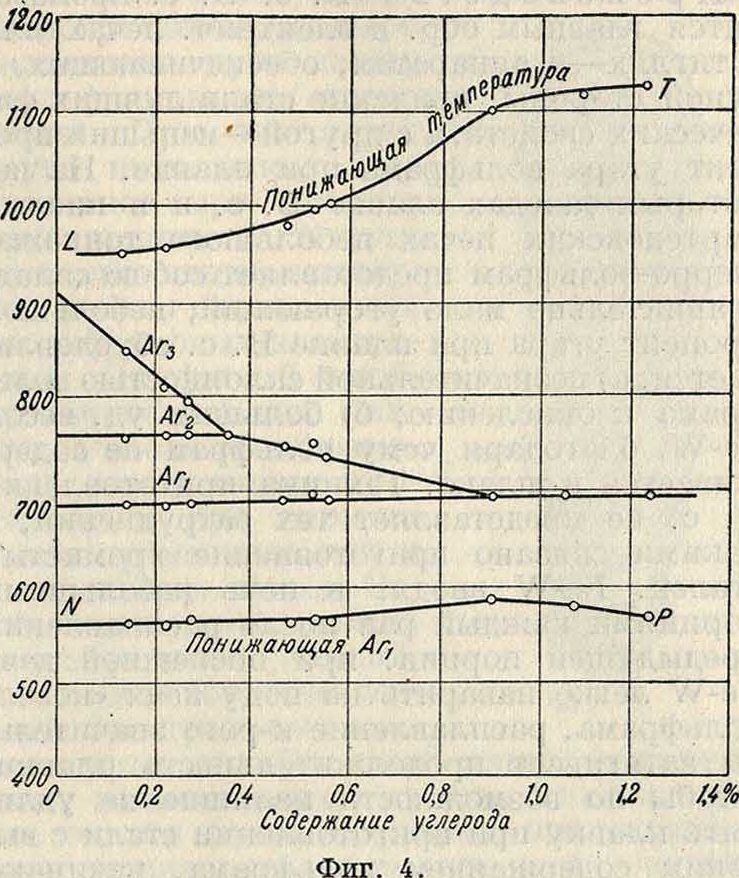

При нормальных условиях карбид вольфрама с цементитом образует двойной карбид, диссоциирующий при температуре выше ACl(индексы: AC1l, Arv Αν АГз, ATi — см. Железо) на простые карбиды, которые вновь соединяются в двойные карбиды при нагреве,

не слишком высоком. При высоких t° карбид вольфрама, реагируя с железом, может дать Fe3W2 и цементит. Это образование и растворение Fe3W2 в аустените вызывает при охлаждении понижение критических точек В. с., на которое впервые обратил внимание Свинден (Th. Swinden). Он наблюдал, что для В. с. с разным содержанием углерода существует такая определенная темп-pa Тк, что предварительный нагрев до температур ниже Тк не отражается на положении кри-тич. точки АГ1: тогда как нагрев В. с. выше этой t° вызывает заметное понижение точки ATl, причем оно будет тем значительнее, чем больше содержание W в стали. Эта

определенная темп-pa Тк называется понижающей темп-рой. На приводимой диаграмме (фигура 4) представлена кривая понижающей темп-ры (LT), полученная Свин-деном для стали, содержащей 3% W. Марс (Mars) дает следующее объяснение явлению, изученному Свинденом. Он предполагает, что понижающая температура есть t° кристаллизации аустенита, при которой исчезают последние зародыши отдельных фаз, растворяющихся в аустените. Перекристаллизация аустенита, содержащего посторонние примеси, происходит значительно медлен нее, и потому при охлаждении В. с., нагретой выше понижающей температуры, критич. точка АГ1 понижается. Чем больше будет содержание W в стали, тем выше надо будет нагреть сталь, чтобы перевести весь W

в растворенное состояние, то есть тем выше будет понижающая температура и тем значительнее понизится критическая точка Αγν

Микроструктуру вольфрам, стали изучали японцы Хонда и Мураками, а также Гилле (Guillet). Согласно этим исследованиям, В. с. можно разбить по структуре на две группы (фигура 5): сталь перлитную и сталь с двойными карбидами. К первой группе будет относиться сталь с невысоким содержанием W и С; при повышении содержания того или другого В. с. принимает структуру второго типа. Излом В. с. заметно мельче, чем излом углеродистой стали. Структура В. с. становится тем мельче, чем больше содержание W и С в стали.

Значительный уд. BecW (19,3) должен отразиться на удельном весе вольфрамовой стали, как это видно из табл. 2.

Таблица 2.—У дельный вес вольфрам ово и стал и (по Гадфильду).

| Cm | •ль | с $ | ойными | ||||

| ла | рбио | ами | |||||

| /Jef. | ] | мал | cm | алг | |||

О 02 0,4

Углелод Фигура 5.

| Процентное содержание | Уд. вес В. с. | |

| С | W | |

| 0,21 | 1,49 | 7,68 |

| 0,28 | 3.40 | 7,79 |

| 0,46 | 8,33 | 8,11 |

| 0,78 | 16,18 | 8,60 |

Теплопроводность В. с. крайне незначительна; поэтому нагревать ее перед ковкой следует осторожно: быстрый нагрев В. с. может вызвать образование трещин. Теоретически ί° ковки В. с. не.должна отличаться от температуры ковки углеродистой стали, однако, благодаря значительной твердости В. с. в горячем состоянии, практически ковку В. с. производят при t°, которая значительно выше t° ковки углеродистой стали.

Производство В. с. В. с. производится главным обр. в электрич. печах или в тиглях—в аппаратах, обеспечивающих, с одной стороны, придание стали лучших физических свойств, а с другой—меньший процент угара вольфрама при плавке. На некоторых заводах плавят В. с. и в кислых мартеновских печах небольшого тоннажа. Ферро-вольфрам представляет собою сплав, сравнительно мало угорающий; небольшой процент угара при плавке В. с. обусловливается: а) незначительной склонностью вольфрама к окислению; б) большим уд. весом Fe-W, благодаря чему вольфрам не задерживается в шлаке. Техника приготовления В. с. не представляет тех затруднений, с какими связано приготовление хромистых сталей. Fe-W вводят в печь небольшими порциями каждый раз после расплавления предыдущей порции: при поспешной даче Fe-W легко наварить на поду печи «козел» вольфрама, расплавление которого значительно затягивает продолжительность плавки. Чтобы по возможности излишне не удлинять плавку при приготовлении стали с высоким содержанием вольфрама, начинают присадку Fe-W (с 80% W) в не вполне раскисленную ванну, ведя параллельно с присадкой его и раскисление стали; незначительное увеличение угара вольфрама при таком методе плавки компенсируется экономией, связанной с сокращением продолжительности плавки. Если количество вводимого в печь Fe-W невелико, то в целях понижения процента угара вольфрама желательно вводить Fe-W после раскисления стали. С целью еще большего сокращения продолжительности плавки некоторые заводы пытались вводить Fe-W с самого начала плавки непосредственно в шихту. Такой метод работы применим лишь в случае загрузки в печь очень чистых шихтовых материалов с незначительным содержанием фосфора. Как правило, вводить Fe-W в печь вместе с шихтой не следует: уменьшение стоимости выплавки не компенсирует понижения качества ответственных В. с. Вольфрам удобнее вводить в стали в виде ферро-вольфрама (в кусках): Кпл. его нияίβί°ηΛ. металлического вольфрама, имеющего вид порошка; в случае употребления последнего W вводится следующим способом (применявшимся автором на заводе «Электросталь»): металлич. порошок вольфрама отвешивают в бракованные железные котелки и в упакованном виде бросают в печь; благодаря большому удельному весу вольфрама котелок успевает потонуть в стали раньше, чем железо котелка расплавится, и вольфрамовый порошок благодаря этому не теряется в шлаке.

Применение В. с. I. Сталь с содержанием W от 1 до 2,5% применяется: а) в качестве специальной инструментальной стали для резцов и других инструментов, в которых важно сохранить режущую способность острия, б) для клапанов газо моторов, в) для волочильных досок. Сталь этого типа, содержащую около 1% С и от 1,25 до 2% W, рекомендуется подвергать следующей термическ. обработке: 1) медленный нагрев до 800°, 2) закалка в воде, 3) отпуск при 200—260°. II. Сталь с содержанием 1,1—1,3% С и 3—6% W применяется в качестве инструмента для окончательной отделки твердых изделий, например для нарезки резьбы в ружейных стволах. Для сообщения этой стали лучших режущих свойств иногда к ней прибавляют небольшое количество хрома. Булленс (D. Bullens) рекомендует для отделки твердых изделий сталь следующего состава (табл. 3):

Таблица 3,—Состав вольфрамовой стали для отделки твердых изделий.

| Сталь | с | Мп | W | Сг |

| Очень твердая Типичная. Специальная. | 1.0 —1,3

1.1 —1,45 1,15—1,35 |

0,2—0,35

0,2—0,35 0,2—0,35 |

3.0— 5,0

3.0— 4,0 6.0— 7,0 |

0,75—1,0

0,15—0,40 0,15—0,40 |

Эти стали перед закй должен быть нагреты до 930°; нагрев должен быть постепенный, а затем при указанной t° сталь должна быть выдержана, чтобы мог закончиться процесс растворения карбидов вольфрама; t°, рекомендуемая для закалки специальной стали, колеблется в пределах 840—900°. Если обработку вести в две стадии (растворение карбидов и закалка в собственном смысле слова), то для первой стадии нагрев может быть доведен до 930°, а для второй—до 840—875°. III. Вольфрам увеличивает не только временное сопротивление, но и сопротивление выгоранию стали от действия овых газов; поэтому вольфрамовые стали находят применение как для ружейных стволов (0,5—0,55% С;

1,6 —1,9% W), так и для труб гаубичных пушек (0,6—0,7% С; 1—3% W). IV. Гад-фильд отмечает, что сталь с низким содержанием вольфрама (0,75%) применяется для пружин (хотя для этого целесообразнее применять кремнистую сталь). V. Большое распространение получила В. с. для изготовления постоянных магнитов. Нормальный состав магнитной стали: 0,6—0,75% С; 5—6% W. Марс, изучавший влияние W на магнитные свойства стали, получил следующий результат (табл. 4):

Таблица 4. — Влияние вольфрама на магнитные с в о ii с т в а вольфрамовой стали.

| Анализ | Три Бака л ки Г |

Зака лочная жид кость | Показания магнетометра | ||||

| С | W | 1

а с»я ORE К υ ία) о К С й |

по прошествии 8 дней | потеря магниты, свойств В % | |||

| 1.15 | 0,68 | 780 | 69,5 | 68,5 | 2,9 | ||

| 1,16 | 1.20 | 750 | 76,5 | 76,0 | 1,3 | ||

| 0,64 | 1,12 | 820 | t=, | 76,5 | 73,5 | 3,9 | |

| 0,62 | 1,96 | 800 | 85,5 | 84,0 | 1,8 | ||

| 1,20 | 3,22 | 740 | У 1 | 66,5 | 65,0 | 4,5 | |

| 0,57 | 5,47 | 930 | m2 | 90.5 | 90,5 | 0,0 | |

| 1,25 | 8,65 | 930 | 61,0 | 58,5 | 4,1 | ||

Булленс рекомендует В. с. с 0,7% С и 5— 6% W закаливать без отпуска в воде при 845—860°. Иногда к магнитной В. с. прибавляют некоторое количество хрома; такую сталь приходится закаливать не в воде, а в масле. В настоящее время наряду с магнитной В. с. применяют хромовую сталь для постоянных магнитов; лучшей же магнитной сталыо является кобальтовая сталь.

VI. Высокоуглеродистая В. с. применяется для изготовления волочильных досок. Для волочения мягкой проволоки применяют доски с содержанием С 1,9—2,2% и W в пределах 1,5—3%. Термич. обработка досок сводится к закалке очков (дыр) в воде при 760— 790°; отжигается эта сталь путем медленного охлаждения, начиная с 760—790°. Доски средней твердости для протяжки прутков диаметром более 3 миллиметров обычно готовятся из хромо-вольфрамовой стали следующего состава: 1,9% С; 4% W; 2% Сг; 0,4% Мп. Для протяжки же проволоки очень тонкого сечения применяется хромо-вольфрамовая сталь с высоким содержанием W; обычный состав ее: 1,9% С; 11,5—12% W; 1,9% Сг; 1,9%—2,0% Мп. Такая сталь закаливается при 820° в масле с последующим отпуском при 160—220°. Обрабатывается она крайне трудно; для отжига ее охлаждают крайне медленно после выдержки при 580—600°.

VII. Значительное распространение получила В. с. для изготовления быстрорежущей стали(смотрите). VIII. Сталь для матриц—следующего состава: 0,6—0,65% С; 8,0—·9,0%4ν.

Лит.: БабошинА. Л. Металлография и термическая обработка железа, стали и чугуна, ч. III, с.тр. 455—473. П., 1918; Mars &., Die Spezialstahle, р. 379—411, Stuttgart, 1922; Н a d Г i e 1 d R., Special Steels, L., 1923; Sykes W. P., The Iron-Tung-sten System, N. Y., 1926; BullensT., Steel a. its Heat Treatment, N. Y., 1916; Swinden Th., The Carbon-Tungsten Steels, L., 1907; Swinden T h., The Constitution oi Carbon-Tungsten Steels, London, 1909. К. Григорович.