> Техника, страница 33 > Врубовые машины

> Техника, страница 33 > Врубовые машины

Врубовые машины

Врубовые машины, машины для производства вруба, применяемые почти исключительно на каменноугольных рудниках для облегчения тяжелого и малопроизводительного труда щика. Впервые В. м. появились в С. Ш. А., где первая привилегия на подобные машины была выдана в 1858 г.; практическое же применение В. м. получили только начиная с 80-х годов 19 в., а к началу 20 в число работающих В. м. достигло в С. Ш. А. уже нескольких тысяч. Темп развития применения В. м. в каменноугольной промышленности С. Ш. А. характеризуется следующими данными:

1891 Г. 545 ШТ. 1915 Г. 15 692 ШТ.

1900 ». 3 907 » 1923 ». 21 229 »

Количество каменного угля, добытого механизированным путем, в % к общей добыче в С. Ш. А., выражается следующими чи:

1901 Г.25,6% 1916 г.55,0%

1906 ».34,7 » 1921 ».65,6 »

1911 ».43,9 » 1924 ».69,5 *

В других странах развитие применения В. м. шло менее интенсивным темпом. В Англии в 1924 году было в работе 4 416 В. м., к-рыми было добыто в том же году 18,7% общей добычи каменного угля. В Германии, в бассейне Рура, посредством В. м. разных типов было добыто каменного угля: в 1925 году 48%, в 1926 г.—67,4% общей годовой добычи этого района. Участие различных типов В. м. в механизированной добыче указано в помещенной ниже таблице.

Цифры этой таблицы показывают, что в интенсивном росте механизированной добычи в Германии принимали участие исключительно пневматич. молотки, то есть В. м. легкого типа. В С. Ш. А., наоборот, увеличение механизированной добычи обусловлено увеличением числа В. м. тяжелого типа.

В России В. м. появились в начале 20 в До второй половины 1914 года для Донецкого бассейна было приобретено 99 В. м. В послереволюционное время, одновременно с общим восстановлением каменноугольной промышленности, число В. м. различных

19

Механизированная добыча каменного угля в Рурском бассейне в 1925 и 1926 гг. (в тысячах т и в % к общей добыче).

| Тип врубовых машин | 1925 г. | 1926 Г. | ||

| до быча | % | до быча | % | |

| Пневматич. молотки.. | 32 834 | 36,5 | 59 063 | 56,5 |

| Вруб, машины тяжел, типа. | 4 893 | 5,4 | 4 008 | 3,8 |

| Режущие машины.. | 1 004 | 1,1 | 1 119 | 1,0 |

| Колонн, вруб, машины.

Комбинирован, работа вруб, машин |

1 216 | 1,3 | 737 | 0,7 |

| и пневматич. молотков. | 3 253 | 3,6 | 5 520 | 5,3 |

| Машины других типов. | 96 | 0,1 | 40 | 0,1 |

| Итого. | 43 296 | 48,0 | 70 487 | 67,4 |

| Ручная добыча.. | 46 792 | 52,0 | 34 028 | 32,6 |

| Всего. | 90 088 | 100,0 | 104 515 | 100,0 |

Фигура 6.

ряда зубчатых передач. Скорость перемещения В. м. при работе обычно ОД—0,3 м/мин, редко более. Скорость поступательного дви-

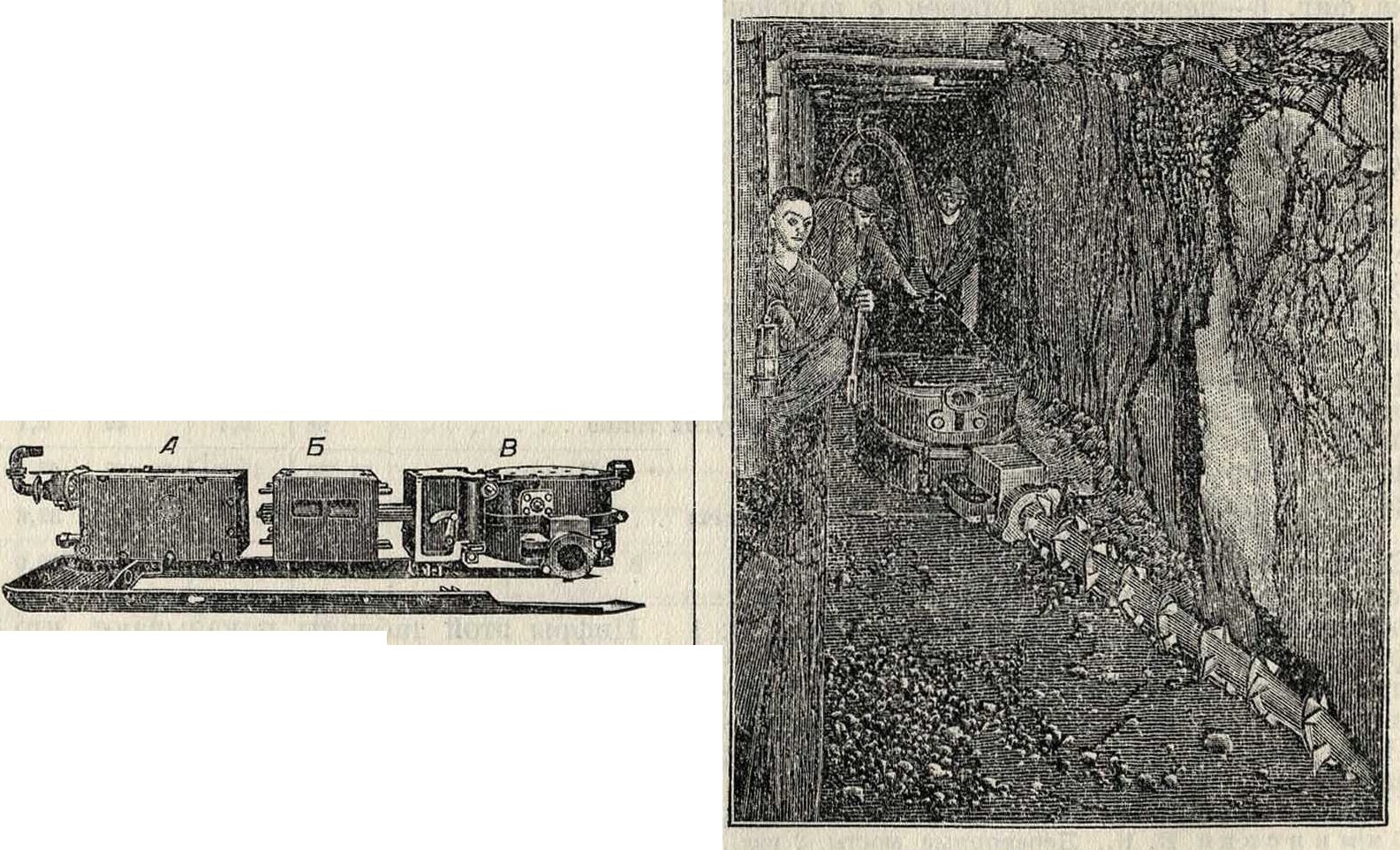

Фигура з. тяжелого типа (как цепные, так и штанговые) состоят из трех главных частей (фигура 3): 1) электрического мотора Б, расположенного посередине машины, 2)рабочей головки В, приводящей в движение рабочий механизм— штангу или режущую цепь, и 3) механизма А для автоматич. перемещения В. м. Электромоторы, обычно синхронные,трехфазного тока, с короткозамкнутым ротором для повышения пускового момента, имеют фор му, вытянутую по длинной оси машины, и небольшие поперечные размеры. Нормальная мощность моторов—от 18 до 25 k V, при напряжении 220 V. Ротор лежит hi роликовых подшипниках и делает от 1 500 до 3 000 об/м. Все электрич. части заключены в совершенно замкнутом кожухе из литой

Фпг. 4.

стали, выдерживающем внутреннее давление в 8 atm. Для передачи движения рабочему механизму и для уменьшения его скорости применяется сложная система шестерен, заключенных в кожухе задней части В. м. Режущая часть цепной В. м. состоит из бесконечной цепи, идущей по на, правляющей раме; режущим инструментом,

Фигура 5.

в тесном смысле этого слова, являются специальные ножи илизубки,прочно закрепленные между звеньями цели. На фигуре 4 показано расположение всех элементов режущего механизма В. м. Режущая часть штанговой врубовой машины состоит из вращающейся штанги (фигура 5), снабженной режущими ножами, зубками.

Механизм для перемещения В. м. состоит из канатной или цепной лебедки, приводимой в действие мотором В. м. посредством конструкций в Донецком бассейне увеличилось; в 1928 г. на их долю придется около 25% общей добычи каменного угля.

Число типов В. м. велико, так как каждая машиностроительная фирма имеет

Фигура 1.

свою основную модель и несколько ее модификаций для разных случаев практики. В. м. разделяются: 1) по двигательной силе — на пневматические и эле к-трические; 2) по мощности—на В. м. тяжелого и легкого типа, причем последние делятся на коло и новые и ручные; 3) по принципу действия—на ударные и режущие; последние м. б. цепные, штанговые и дисковые.

Пневматич. В. м. до последнего времени считались единственно пригодными в рудниках с выделением рудничного газа, однако

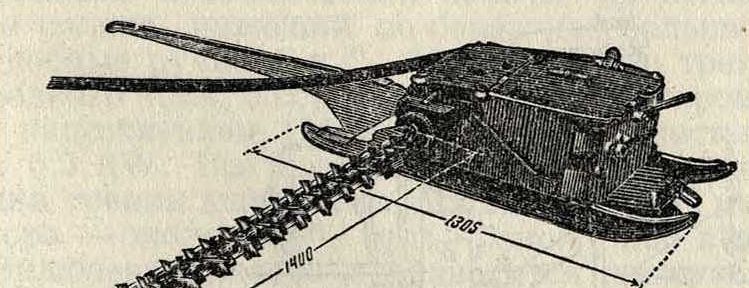

Фигура 2.

новейшие типы электрич. В. м., снабженные закрытыми моторами, начинают получать распространение и в газовых шахтах. Дисковые В. м. в настоящее время выходят из употребления; цепные применяются чаще, чем штанговые; в некоторых конструкциях В. м. рабочий механизм, в зависимости от условий работы, можно менять с цепного на штанговый и обратно. На фигуре 1 показан внешний вид цепной В. м. тяжелого типа завода Эйкгоф, а на фигуре 2—внешний вид штанговой В. м. того же з-да. В. метров. жения при производстве вруба в зависимости от твердости зарубаемого пласта может меняться на ходу путем переключения

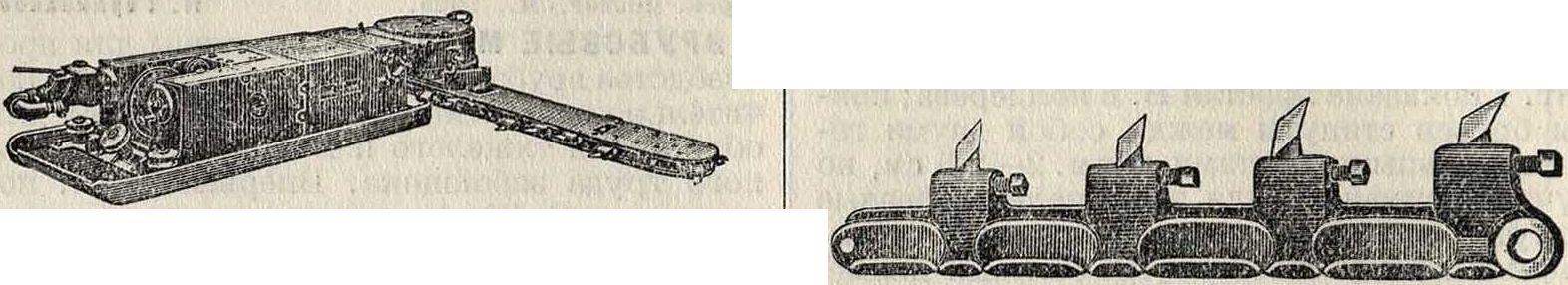

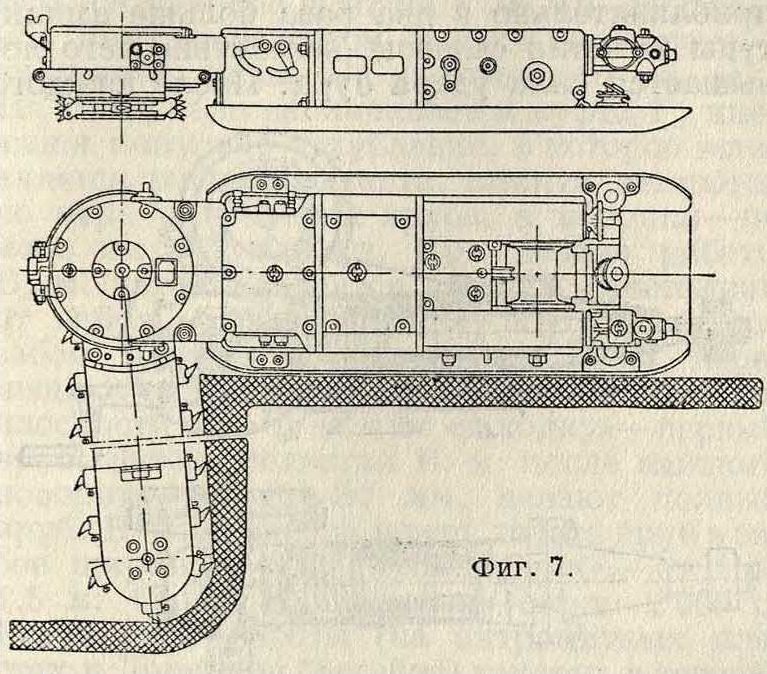

зубчатых колес в передаточном механизме А (фигура 3). Для предохранения механизма от поломки при случайной встрече чрезмерно больших сопротивлений, например включений колчедана в массе угля,в передаточный механизм введена фрикционная муфга. Вес В. м. тяжелого типа составляет ок. 2—3 тонны Последние модели В. м. снижают эту норму веса. На фигуре 6 показан внешний вид штанговой врубовой машины в момент начала работы. На фигуре 7 показано схематическое расположение цепной В. м., производящей вруб в пласте.

Из заводов, изготовляющих В. м. тяжелого типа, наиболее известны: в С. III. А.— СулЛиван, Джефри и Гудмен; в Германии— Эйкгоф, Демаг и Кнапп-Эйкель. На рудниках Донецкого бассейна применяются глагн. образ, врубовые машины заводов Сулливан и Эйкгоф. Для электрической В. м. тяжелого типа завода Эйкгоф (марка SEKA 40) опубликованы следующие новейшие размеры: длина 3 230 миллиметров, ширина 810 миллиметров. высота 400 миллиметров, вес 2 650 килограмм, мощность 38 IP; для пластов малой мощности высота врубовых машин понижается до 300 миллиметров.

Расход энергии (электрической), по данным американской практики, для В.м. составляет 0,16 kWh на 1 тонна добычи. В Донецком

Фигура 8.

бассейне расход энергии на 1 ж2 вруба колеблется от 0,5 до 1,0 kWh. Расход зубков на 1 Л12 вруба, в зависимости от твердости угля, колеблется в пределах от 0,1 до 0,25 шт. Количество оправленных зубков на 1 ж2 вруба изменяется в пределах от 2 до 9 шт. Для оправки зубков в настоящее время при меняются специальные машины, при которых оправка одного зубка обходится в 0,5 к., то есть почти в два раза дешевле, чем при ручной оправке.

Результаты работы врубовых машин тяжелого типа на антрацитных пластах средней и малой мощности (до 0,60 м), при падении от 16 до 20°, в Должанском рудоуправлении (Донецкий бассейн) за 1925/26 годах выразились следующими величинами: механизированным путем добыто 59,5% общей годовой добычи; длина вруба одной В. м. за смену колебалась в пределах от 56 до 10 п.м в очистных работах и от 16 до 10 п. м в подготовительных работах. Средний результат для длины вруба был: в очистных работах— 27,3 метров и в подготовительных—12,5 ж. Месячная производительность В. м. была в среднем для очистных работ 1136 тонн при 781 ж2 вруба и для подготовительных работ 514 тонн при 340 ж2 вруба. Этим цифрам соответствует годовая производительность в очистных работах около 14 000 тонн и в подготовительных работах — 6 000 тонн Расход (в коп.) материалов, отнесенный к 1 ж2 зарубки: 1) смазочных и обтирочных материалов—0,94 коп., 2) зубков—4,95 коп., 3) частей машины—7,89 коп., 4) прочих материалов (болты, железо и т. д.) и содержания

кабелей—8,54 коп. Выемка антрацита при применении В. м. и его доставка до штрека в среднем обошлись: на 1 т—274,8 копеек и на 1 ж2—362,9 коп., включая сюда стоимость зарубки, отбойки, доставки из лавы до штрека, крепления лав, содержания и ремонта машин, начисления на рабочую силу и тому подобное. расходы.

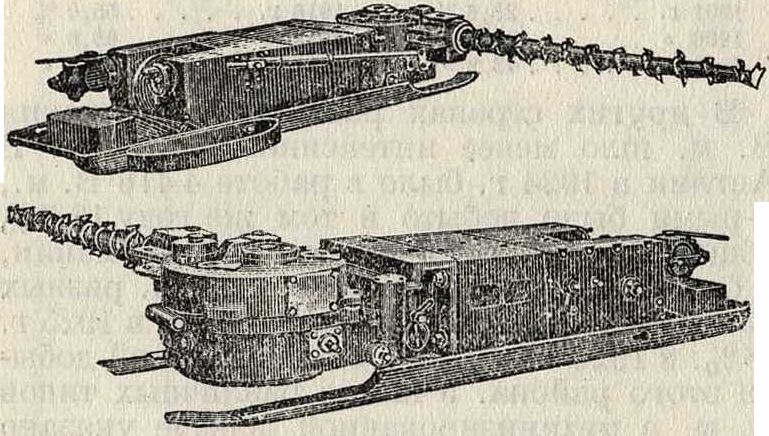

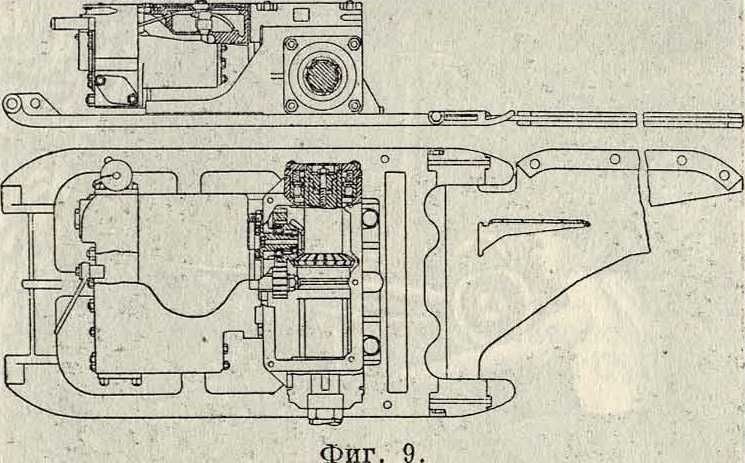

В общей классификации В.м. между В.м. тяжелого и легкого типа можно поставить штанговую В. м. облегченного типа, т. н. угольный резак, применение которого при разработке каменноугольных пластов оказывается в нек-рых случаях весьма практичным. Характерное отличие угольного резака от В. м. тяжелого типа заключается в том, что механизм для передвижения резака не соединен в одно целое с рабочей частью механизма, а сконструирован в виде самостоятельного лебедочного устройства с собственным мотором. На фигуре 8 и 9 показаны общий внешний вид и детали угольного резака (марка D 18—1926 г.) завода Веетфа-ля в Гельзенкирхене (Германия); мощность его мотора 18 №; глубина вруба·—до 1,4 ж; кпд передаточного механизма от мотора к врубовой штанге 0,90; мощность на пустотелом валу, в котором помещается штанга,

16 IP; мотор делает 1 600 об/м., штанга— 400 об/м.; вес резака 0,450 тонн Специальным устройством простой конструкции штанга может перемещаться в вертикальном направлении, параллельно своей оси, на высоту до 110 миллиметров, а также иметь вращательное движение в горизонтальной плоскости на угол до 180°. Лебедка приводится в движение мотором мощностью 2,5 IP с вращающимся поршнем, снабженным центробежным регулятором. Лебедка, весом около 0,25 т, или соединяется непосредственно с резаком при помощи сильного сочленения (при пологом падении пластов) или устанавливается отдельно (при крутом падении), соединяясь с ним посредством каната, перекинутого через ролик.

Угольный резак применяется одинаково успешно как при проходке штреков, так и при очистной добыче. При работе угольного резака получается относительно большее количество кускового угля, и уголь получается чище; расход чатых материалов уменьшается: в Германии при росте механической добычи от 25 до 68% расход чатых материалов упал с 0,057 до 0,001 килограмм на т.

В. м. тяжелого типа в некоторых случаях не м. б. хорошо использованы, например

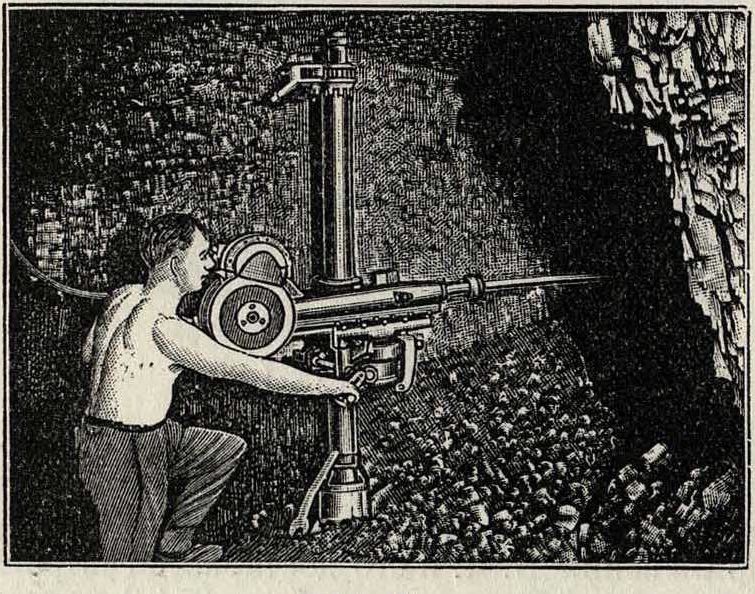

Фигура 10.

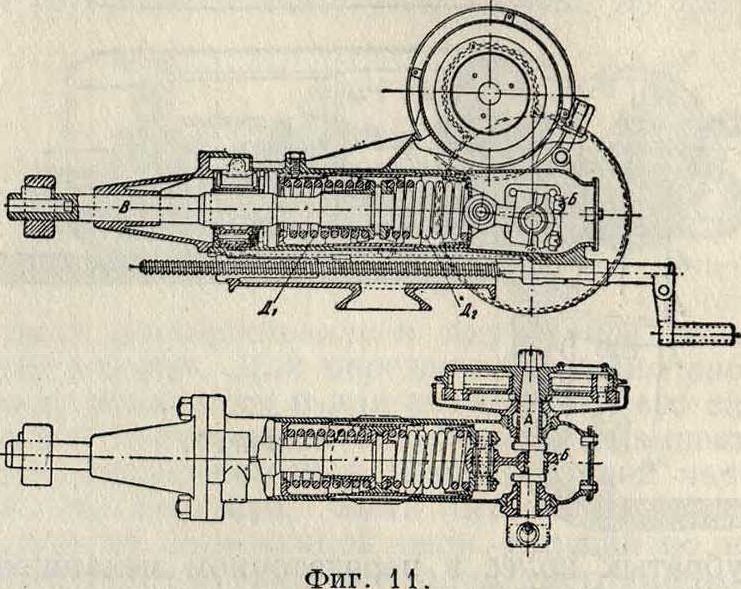

в крутых пластах, в пластах с неровной почвой, в узких забоях и в углах выработок. В этих случаях применяются В. м. легкого типа—ударные, реже—вращательные. Первоначально В. м. легкого типа строились исключительно пневматические, сдавлением сжатого воздуха от 4 до 6 atm. В последнее время электрич. В. м., благодаря безопасности работы, а равно дешевизне установки и эксплуатации, получают большое применение, а в нек-рых случаях и совершенно вытесняют пневматические В. м. На фигуре 10 показан внешний вид колонковой электрич. В. м. завода Сименс-Шуккерт во время работы, а на фигуре 11—разрез этой машины: мотор посредством зубчатой передачи приводит в движение коленчатый (кривошипный) вал А, к-рый при помощи шатуна Е сообщает цилиндрич. салазкам поступательное движение. Ударный поршень В, в к-ром укрепляется врубовая штанга (бур), соединен эластично с салазками при помощи двух пружин Дг и Дг. При быстром движении салазок, делающих около 550 качаний в минуту, пружины, вследствие живой силы поршня и штанги, попеременно сжимаются и разжимаются. Амплитуда качания бура приблизительно в два раза больше амплитуды качания салазок, вследствие чего повышается сила удара бура. После каждого

удара штанга автоматически поворачивается на 15—30°. Мощность мотора ок. 0,7 kW при напряжении тока 125 или 200 V. Вас врубовой машины без мотора—90 килограмм, мотора—35 килограмм. В зависимости от твердости угля производительность достигает до 4 ж2 зарубаемой площади пласта в час.

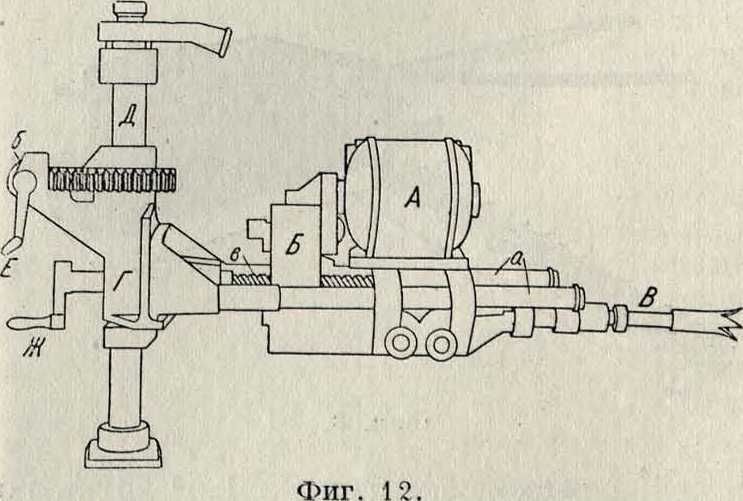

На фигуре 12 представлена колонковая электрическая В. м. «Сискол». Она имеет: 1) трехфазный асинхронный мотор А с коротко-замкнутым ротором в 500 V, мощностью

2,5 kW, с числом оборотов 1 400 в минуту; 2) механизм Б, передающий вращательное движение мотора рабочей штанге В; 3) раму, поддерживающую В. м. и состоящую из собственно рамы Г и двух стержней а, длиной 700 миллиметров и диаметром 50 миллиметров; 4) колонку Д диаметром 75 миллиметров. Посредством червяка б и рукоятки Е вся машина может поворачиваться в горизонтальной плоскости на угол в 180°. Через передвижение рамы вверх и вниз по колонке В. м. может быть установлена на любой высоте. Винтом в и рукояткой Ж вся машина перемещается вперед и назад по стержням а; полный поворот рукоятки соответствует перемещению машины

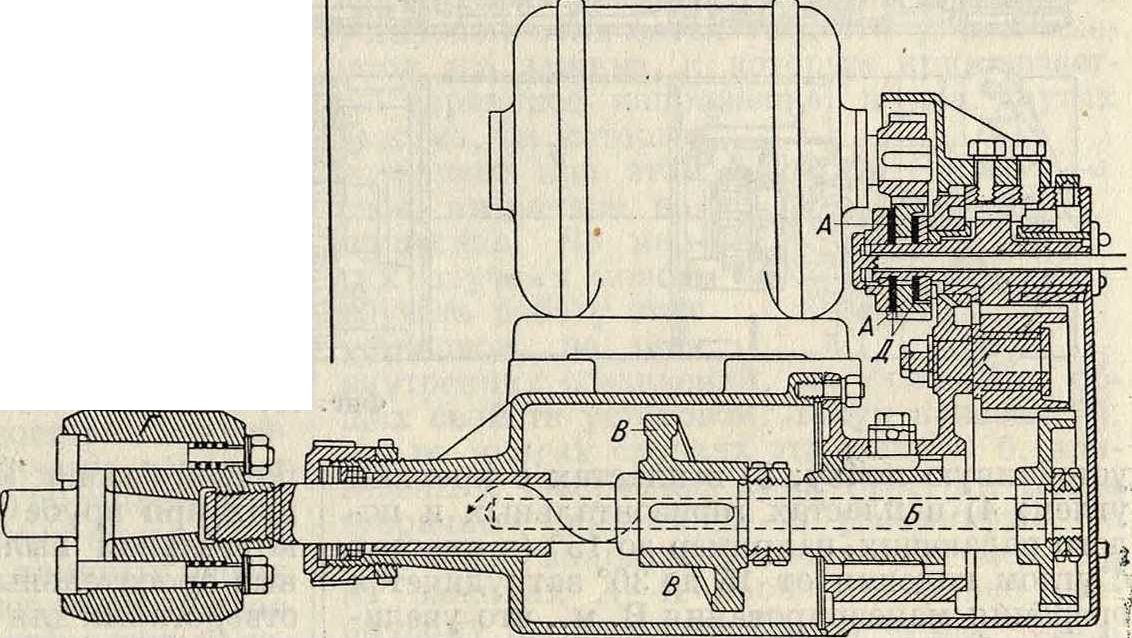

па 10 миллиметров. Передаточный механизм состоит из серии цилиндрических шестерен, причем шестерня А (фигура 13), снабженная с обеих сторон кожаными кольцами Д, исполняет работу фрикционной муфты. Рабочий вал врубовой машины Б, помимо вращательного движения, имеет еще и поступательное ударное с ходом в 38 миллиметров, сообщаемое ему посредством особого механизма— винтового диска В, насаженного на вал. На конец вала навинчивается муфта Г, имеющая конусное углубление, в которое вставляется рабочая штанга; штанги меняются по мере углубления вруба, а коронки—по мере их затупления. При начале работы В. м. устанавливается в таком расстоянии от забоя, чтобы коронка почти касалась забоя. Пустив в ход мотор, В. м. перемещают вокруг колонки в горизонтальной плоскости и т. о. делают «заходку»—первый вруб. Затем, подвигая В. м. после каждого поворота на 20—30 миллиметров, делают полный вруб. В. м. «Сискол» может делать вруб в забое шириной 4 м; глубина вруба—от 1 до

1,5 метров Стоимость машины—около 2 000 р. Результаты работы (на антрацитных пластах в Донецком бассейне) таковы: в течение 8-часовой смены, считая время установки (около часа), В. м. может сделать вруб в

6,0 Л12, что соответствует добыче в 8,5 т; в течение всей смены при В. м. задолжается 2 рабочих, но для установки требуется временно еще 2 человека, или всего расходуется 2,25 упряжки, что соответствует производительности на одного рабочего 3,8 тонн в смену. Применение врубовой машины «Сискол» увеличивает скорость продвижения подготовительных штреков и уменьшает при этом расход чатых материалов. Стоимость механической зарубки, при бесперебойной работе, включая в калькуляцию все расходы на ремонт, смазку и электрическ. энергию, приблизительно на 10% ниже стоимости ручной зарубки в узких штрековых забоях.

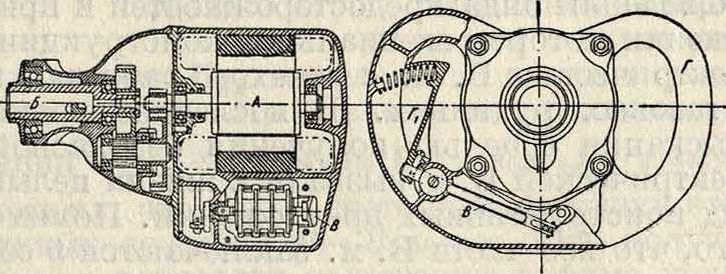

В последнее время в Германии нашли применение ручные вращательные машины. Ручная В. м. (фигура 14) состоит из мотора А, соединенного двойной зубчатой передачей с валом Б, в который вставляют бур, и выключателя В; все части заключены в плотный металлический кожух из легкого сплава, имеющий по бокам две большие удобные ручки Г и Г]. Мотор обычно трехфазного тока, с короткозамкнутым ротором, с напряжением 125 или 220 V, мощностью в 0,5 kW. Все подшипники для уменьшения трения шариковые. Число оборотов мотора— около 2 800, вала — около 300 в м. Включение мотора производится нажатием ручки Гг. Вес машины с мотором 12—14 килограмма. В вал вставляется легкая штанга из высокосортной стали, снабженная вставными зубцами. Штанга бывает длиной до 1,2 метров при наружном диаметре около 50 дм. Работа ручной В. м. начинается с проведения шпура, для чего в вал вставляется спиральный бур; после этого бур заменяется врубовой штангой. Машина особенно пригодна для работы в углах, узких печах и просеках, а также при уступной системе выемки.

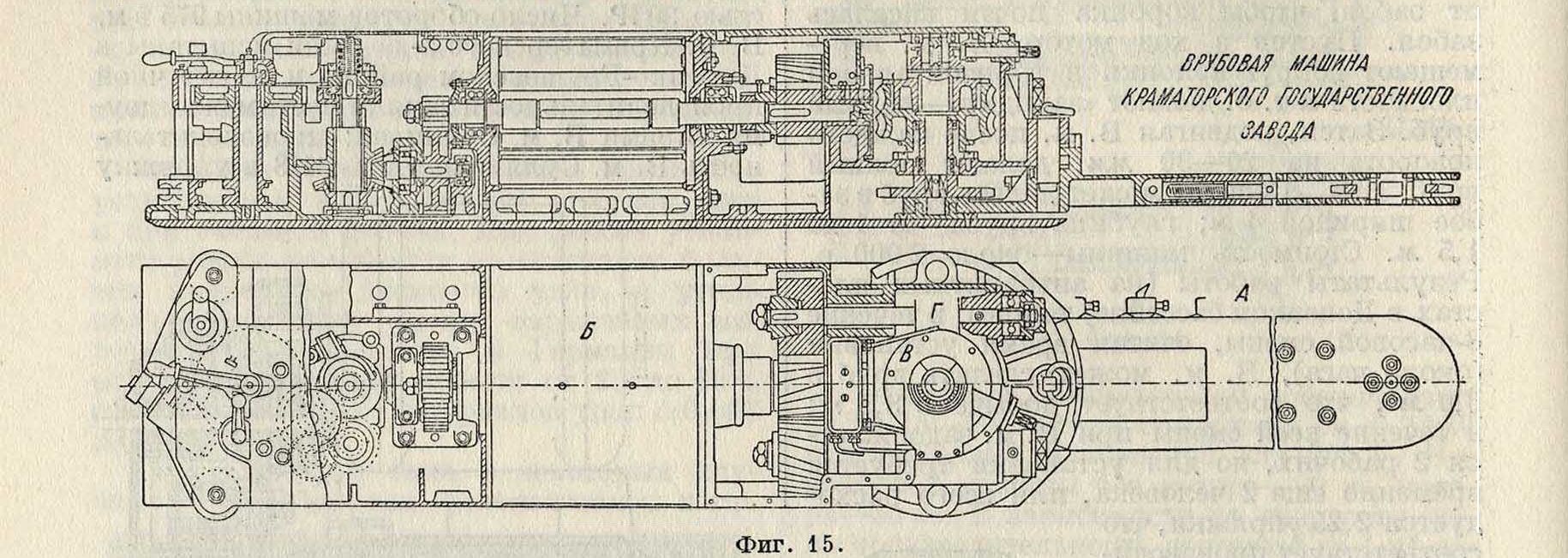

В СССР на Краматорском металлургическом заводе приступлено к изготовлению

В. м. тяжелого типа (фигура 15) с режущей цепью А. Вращение от мотора В передается конической зубчатке В при помощи двойной червячной передачи Г, установленной на шариковых подшипниках; опорная пята под конической зубчаткой также установлена на шариковом подпятнике. Эти В. м. отличаются от своего прототипа—машин Сулливан типа СН8 — возможностью разборки на три самостоятельные части: режущей, ведущей части и мотора мощностью 30 IP. Число оборотов машины 975 в м. В. м. Краматорского завода были испытаны в Донецко-Грушевском районе и по суточной производительности заняли место между двумя типами В. м. Сулливан: производительность В. м. Сулливан типа СН8 в упряжку

Фигура 13.

была 19,818 п. м, В. м. Краматорского завода—19,873, а последнего типа Сулливан CLE — 20,784 п. метров.

В техническ. литературе начала текущего столетия существовало мнение, что прямой экономии. результат работы В. м. незначителен, то есть та выгода, которая получается от экономии на рабочей силе при употреблении В. м., почти полностью поглощается расходами на амортизацию, содержание и ремонт В. м. Для оправдания применения В. м. приводились иные аргументы, например

Фигура 14.

выход сравнительно большего количества крупных сортов угля. Первоначальная практика применения В. м. в Донецком бассейне также давала неудовлетворительные результаты: например первые опыты работы с В. м., произведенные на антрацитном руднике в 1912 году, не дали выгоды сравнительно с ручным способом зарубки ни в отношении скорости подвигания забоя, ни в отношении экономии на эксплуатонных расходах, хотя сама В. м. работала вполне удовлетворительно. Причина такого явления заключалась в том, что В. м. при первых опытах применялись в обстановке, которая препятствовала получению наибольшей эффективности. Поэтому, помимо совершенства конструкций В. м., необходимы условия, обеспечивающие успешную работу.

В. м. тяжелого типа наиболее выгодно работают: 1) при разработке каменноугольных пластов тонких или средней мощности; 2) в пластах, имеющих ровную, достаточно пневматической В. м. Особенно практичными оказались получившие в последнее время широкое распространение портативные эле-ктрич. компрессоры, к-рые, при установке их на свежей воздушной струе, можно придвинуть весьма близко к забою. Такой элек-тропневматическ. аггрегат почти устраняет главное неудобство, делающее применение сжатого воздуха дорогим, то есть длинные воздухопроводы, сохраняя в то же время все преимущества пневматическ. В. м. в смысле

устойчивую почву; 3) в пластах с крепким углем; 4) в пластах горизонтальных и полого падающих, например до 15° (в пластах с углом падения от 15 до 30° затрудняется операция маневрирования В. м., что увеличивает длительность общего цикла работ и, следовательно, уменьшает общий эффект действия В. м.; при падении же большем 30° нужно применять В. м. со специальными приспособлениями или же, что более рационально, прибегать к В. м. легкого типа); 5) при достаточно устойчивой кровле, дающей возможность иметь длинную лаву, обеспечивающую наиболее полную загрузку врубовой машины при полной механизации отбойки и доставки.

В Германии электрич. В. м. обычно применяют в пластах, не выделяющих рудничного газа; при наличии его переходят на пневматические машины. В С. Ш. А., при соблюдении ряда предосторожностей и применении моторов специальной конструкции, электрические В. м. с успехом работают и в газовых рудниках. В последнее время изыскания с целью получения безопасной электрической В. м. вызвали к жизни целый ряд конструктивных предложений. Помимо того, что все части В. м. заключаются в совершенно закрытый кожух из литой стали, начали применять предохранительные аппараты для включения и выключения В. м.; так, вместо обычных штепсельных соединений между В. м., кабельным барабаном и коробкой с предохранителями, в газовых выработках применяются штепсельные соединения с блокировкой, которые м. б. соединены или разъединены только тогда, когда контакты не находятся под напряжением. Тем не менее лучшим способом обеспечения безопасности работ при разработке пластов, выделяющих газ, является пока применение полной безопасности работ. В пластах, дающих при врубе большое количество каменноугольной пыли, применяются специальные оросительные приборы в виде трубок с отверстиями для воды, расположенными над режущей цепью В. метров.

Мощность В. м. тяжелого типа колеблется от 30 до 40 ЕР; производительность, выраженная в ж2 площади вруба, достигает 100 ж2 за 8-часовую смену, что соответствует, при мощности пласта в 1 ж, 125 тонн добычи. В Рурском бассейне средняя годовая производительность В. м. тяжелого типа в 1925 г.

была 9 373 т, в 1926 г.—9 151 тонна В Донецком бассейне месячная производительность (в июле 1927 года) равнялась 1 168 т, что эквивалентно годовой производительности приблизительно в 14 000 тонн Сопоставление чисел, выражающих производительность работы при ручном способе и при использовании В. м., представляется весьма затруднительным, т. к. эксплуатонная техника настоящего времени при учете производи-

телыюсти обычно соединяет в одно целое две смежных операции—зарубку и отбойку. В практике Донецкого бассейна при ручной зарубке в пластах антрацита средняя производительность зарубщика была ок. 3,5 лг2 в смену, что при пласте мощностью 1 метров соответствует весовому эквиваленту около

4,5 ж. При современной практике средняя производительность В. м. в пластах антрацита той же мощности может быть принята в 35 ж2 зарубки, или 45 тонн в смену, то есть· машина дает в 10 раз больше, чем один зарубщик. На каждой машине задалживаются два или три рабочих, поэтому зарубка врубовой машины увеличивает производительность труда в 3,5—5 раз; если же учесть еще работу крепления забоя, которое при врубовой машине делается отдельными рабочими, то указанное выше соотношение понизится на 10—15%.

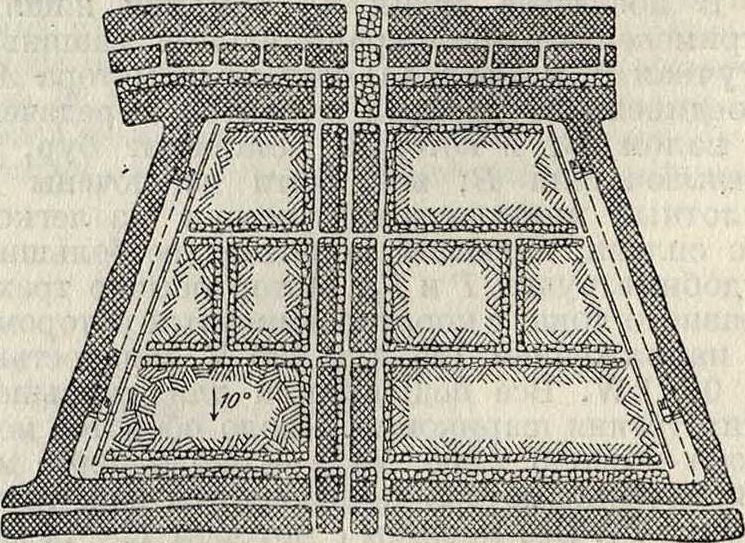

Большое значение для успешности работы В. м. имеет система разработок. В С. Ш. А. твердо держатся коротких забоев, применяя разновидность «камерно-столбовой системы» (Room and Pillar System). В СССР, Германии, Англии и Бельгии предпочитают работать длинными лавами; в Донецком бассейне длина лав достигает 80 ж, в Рурском бассейне—70 ж. На фигуре 16 показан проект разработки сплошной выемкой с применением В. м. и механической доставки конвейерами. Работа длинными лавами обладает следующими недостатками:!) прочность кровли редко позволяет вести лаву более 100 ж без риска обвалов; 2) при длинных лавах почти всегда должна применяться полная закладка выработанного пространства; 3) доставка угля от забоя до штрека представляет особенные трудности при работе длинными лавами. В С. Ш. А. в последнее время увеличивают длину забоев (с 15 до 25 ж), не изменяя ширины столбов, путем особых систем разработок с диагональным расположением забоев. Эти системы—варианты основной камерно-столбовой, системы, носящие специальные названия «V-система» и «Y-система», оказались весьма удобными для механизированной добычи. Например на руднике Birwind White С. М. С° в С. Ш. А., при разработке пласта мощностью в 1,1 ж, при полной механизации всех эксплоата-ционных операций, были получены следующие результаты: при общей длине ломаной линии двух забоев в 47 ж общая площадь вруба равнялась 85 ж2, что соответствует производительности в НО ж в одну 8-часовую смену; суммарно для зарубки и отбойки задолжалось два щика, следовательно производительность каждого равнялась 55 тонн в смену, что будет приблизительно в 10 раз больше, чем при ручной работе, если считать производительность одного щика при разработке битуминозных (курных) углей 5—6 ж в смену. Практика бельгийских рудников при применении В. м. на каменноугольных пластах средней крепости дает увеличение производительности рабочего у забоя в пределах от 25 до 170%; на пластах же очень мягкого угля, где производительность ручной работы очень велика, применение В. м. все же дало увеличение производительности на 15%.

Лит.: Описание Донецкого бассейна, т. 2, вып. 2, стр. 307, Екатериноолав, 1915; Михайлов В. Г., Работа врубовых машин в 1925/26 опер, году в Дол-жанском рудоуправлении, «Вестник Донугля», Харьков, 1927, 20: е г о же. Электрич. врубовая машина легк. типа «Сискол», «Ииж. работа.», Днепропетровск, 1926, 10: Scraper Loader in Low Coal Triples Productiveness of Labor, «Coal Age», N. Y., 1927, v. 31, 24: D ethier G., La havage mfecanique en Belgique, «Revue de l’industrie minerale», I5., 1927, lie, p. 22; Wedding F. WDer Stand d. masehinen-massigen Kohlengewinnung im Rulirbezirt in den Jahren 1925 u. 1 926, «GlUckauf», Essen, 1927,31, p. 1124; Grahn H., Die weitere Entwicklung und praktlsche Bewalmmg des Kohlenschneiders, ibid., 1926, 37: Hoffmann H., Ban und Handhabung der deutschen Schrammaschinen, ibidem, 1926, p. 1185, und 1927, 29, p. 1046. В. Жебровский.