> Техника, страница 33 > Выпаривание

> Техника, страница 33 > Выпаривание

Выпаривание

Выпаривание жидкостей состоит в том, что их доводят до кипения путем нагревания и образующиеся пары удаляют в атмосферу или сжижают в холодильнике (конденсаторе). В. применяется в тех случаях, когда необходимо повысить концентрацию раствора путем удаления части растворителя или когда необходимо при помощи перегонки очистить жидкость от содержащихся в ней растворимых примесей. Часто В. имеет в виду обе указанные цели. Нагревание жидкости при выпаривании производится или огнем или, в более совершен, установках, водяным паром. В нек-рых случаях источником тепла является нагретый воздух или горяч, дымовые газы, приводимые в непосредственное соприкосновение с выпариваемой жидкостью. При нагревании паром выпарной аппарат снабжается паровой нагревательной камерой, имеющей форму двойного дна, змеевика, вертикальных, горизонтальных или перекрещивающихся трубок и прочие Одна сторона стенки нагревательной камеры соприкасается с греющим паром, другая сторона стенки омывается кипящим раствором. Расход тепла на В. при однократной утилизации теплоты греющего пара складывается из двух слагаемых: 1) количества тепла, необходимого для нагревания раствора, поступающего на выпаривание, до и 2) расхода тепла на парообразование, то есть собственно на выпаривание. Первое слагаемое q1 определяется по ф-ле: q-ι=Sc{t — t0) Cal,

где S—количество раствора, поступающего на В., с—теплоемкость раствора, t0—температура поступающего раствора, t—температура его кипения. Второе слагаемое q2 определяется по формуле:

q2=W(i — C1i) Cal,

где W—количество выпариваемого растворителя, г—полное теплосодержание 1 килограмм паров, образующихся из растворителя при выпаривании, и сх—его теплоемкость. Полный расход тепла Q, как сумма указанных слагаемых, определяется по ф-ле:

Q=Sc(t - ί0) + W(i - Cli).

В промышленной технике чаще всего растворителем является вода, для которой (^=1. Расход пара Ώ на В. определяется по ф-ле:

где λ—полная теплота греющего пара, а г—теплота конденсата. Для точного определения расхода пара на В. необходимо еще принять во внимание тепловые потери. Результаты расчетов, полученные по последней формуле с достаточной для технических целей точностью, показывают, что в условиях однократн. использования тепла для выпаривания 1 килограмм воды расходуется около 1 килограмм пара.

Размеры поверхности нагрева F определяются по формуле:

F-M м2>

где Q—количество тепла, проходящее через поверхность нагрева в 1 минуту (расход тепла), 7с—коэфф. теплопередачи и &—разность температур греющего пара и кипящей жидкости. В некоторых химических производствах (сахарное, дубильно-экстрактное, каустич. соды, солеварение, опреснение морской воды) приходится выпаривать громадные количества воды. В этих случаях В. сопря жено с большим расходом топлива на парообразование. Т. к. удаление в атмосферу больших количеств горячих паров привело бы к потере всего содержащегося в них тепла, то для В. в большом масштабе применяются аппараты с многократным использованием тепла, так называется многокорпусные выпарные аппараты. Такие аппараты расходуют значительно меньшее количество греющего пара по сравнению с однокорпусным аппаратом.

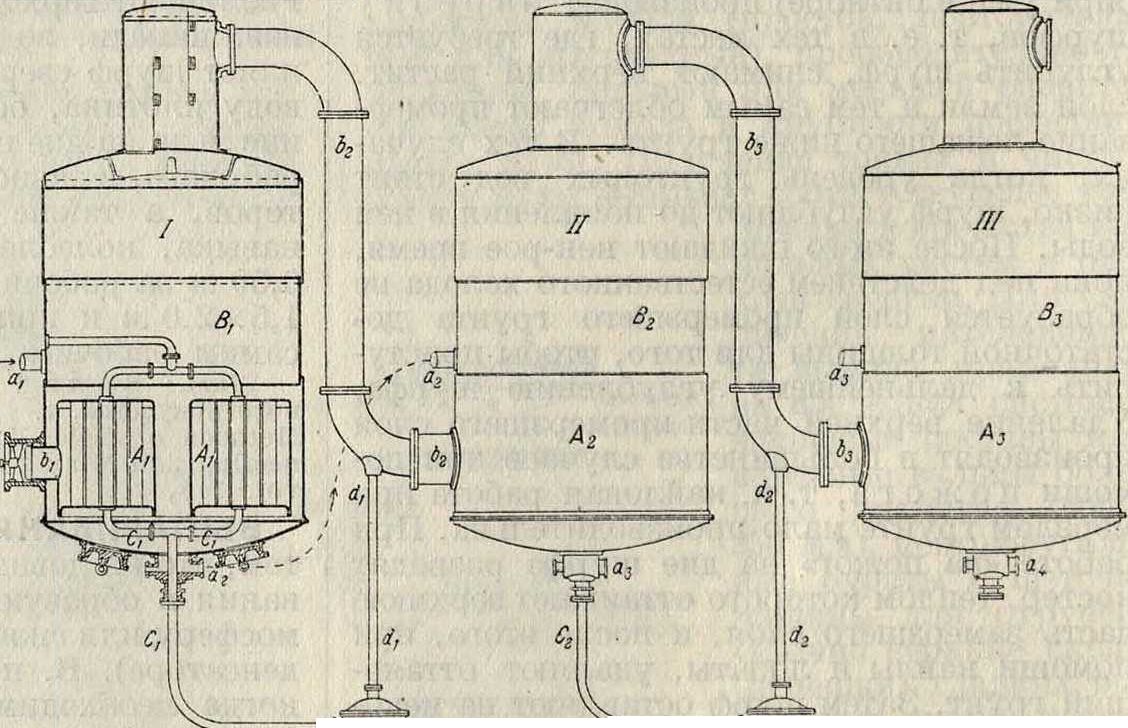

Современные многокорпусные аппараты для В. больших масс жидкости имеют устройство, схематически изображенное на фигуре 1. В закрытый котел I, называемый первым корпусом и снабженный трубчатой обогревательной камерой Аг, по трубе % поступает жидкий раствор, предназначенный для В. В нагревательную камеру по трубе bх поступает греющий пар, каковым обыкновенно является отработанный пар из паровой машины или турбины. В нагревательной камере пар, конденсируясь, отдает свою скрытую теплоту раствору, который закипает и дает вторичный пар более низкого давления,чем первоначальный греющий (первичный) пар. Конденсат, полученный из первичного пара в нагревательной камере Аг, по трубе Οχ(7χ стекает в конденсационный горшок, откуда по мере накопления конденсацион. вода самотеком или насосом отводится в общий сборник; небконденсировавшийся пар из конденсационного горшка уходит по трубе йгс1х. Сгущенный в первом корпусе до определенной концентрации раствор выходит из него по трубе а2аа и поступает во второй корпус, имеющий устройство, одинаковое с первым. Из парового пространства Вх первого корпуса вторичный пар через сухопарник (ловушку) поступает в нагревательную камеру второго корпуса по трубе δ2δ2; в эту же трубу по трубе dxdx входит и пар, не сконденси

! Конденсационный

I Дл горшок

Фигура 1.

ровавшийся в конденсационном горшке первого корпуса; таким обр. вторичный пар из первого корпуса является греющим первичным паром для второго корпуса. Конденси-

руяеь в нагревательной камере второго корпуса, этот пар поддерживает раствор во втором корпусе в состоянии кипения и дает некоторое-количество вторичного пара еще более низкого давления. Из нагревательной камеры второго корпуса А, конденсационные воды поступают во второй конденсационный горшок, раствор по трубе а3а3 перетекает из второго корпуса в третий, а вторичный пар из парового пространства В2по трубе b3Ь3 поступает в нагревательную камеру третьего корпуса, ит. д. Число корпусов в нек-рых установках достигает десяти. Чаще применяются четырех- и пятикорпусные аппараты. Необходимым условием передачи тепла в каждом корпусе является наличие некоторой разности ί° греющего пара и кипящего раствора, или, что то же, наличие разности давлений первичного и вторичного пара. Давление вторичного пара в первом корпусе должен быть больше, чем во втором, во втором—больше, чем в третьем, и т. д. Эта разность давлений в корпусах создается или при помощи избыточного давления в паровом пространстве первого корпуса, или при помощи разрежения в последнем корпусе, или же комбинацией обоих этих условий. При увеличении давления в первом корпусе соответственно повышается и t°KUn. раствора; для многих органич. веществ повышение i°Kun. является опасным, т. к. может повлечь их разложение. Поэтому при В. растворов органическ. веществ разность давлений в корпусах создается понижением давления в последнем корпусе при помощи воздушного насоса. В этом случае вторичный пар из последнего корпуса проводят в конденсатор (обыкновенно барометрический), а этот последний соединяют с воздушным насосом. При абсолютном давлении в конденсаторе в 150—160 миллиметров рт. ст. оказывается достаточным держать давление в первом корпусе равным 1 atm или несколько выше, что соответствует t°Kun. раствора около 100° и для большинства органическ. веществ является безопасным. В том случае, если для В. не-хватает отработанного (мятого) пара из паровых двигателей, в нагревательную камеру первого корпуса проводят, кроме мятого пара, свежий пар из парового котла, причем его редуцируют при помощи редукционного вентиля до давления, одинакового с давлением мятого пара. Если же, кроме пара для машин, имеется свежий пар невысокого давления (3—4 atm), а двигатели могут работать с противодавлением до 3—4 atm, то свежий пар из котлов низкого давления смешивают с мятым паром в нагревательной камере первого корпуса непосредственно. В том случае, когда отработанного пара из машин не имеется, обогревание первого корпуса ведется исключительно при помощи свежего пара из паровых котлов. Наконец, не исключена возможность нагревания первого корпуса при помощи самостоятельной топки. При недостаточном количестве мятого пара чаще всего в последнее время можно встретить следующую комбинированную систему обогревания выпарного аппарата свежим и мятым паром. Перед первым корпусом устанавливают добавочный корпус, т. н. ноль-корпус, обогреваемый исключительно свежим паром. Раствор поступает на В., проходя через ноль-корпус. Давление вторичного пара в ноль-корпусе поддерживается равным давлению мятого пара, так что этот последний м. б. смешан со вторичным паром ноль-корпуса и по общей с ним трубе введен в нагревательную камеру первого корпуса. При такой комбинированной системе обогревания свежим и мятым

Фигура 2.

паром ноль-корпус заменяет собой редукционный вентиль, но представляет по сравнению с последним то удобство, что, понижая давление свежего пара, попутно нагревает и отчасти упаривает раствор, то есть усиливает действие выпарного аппарата.

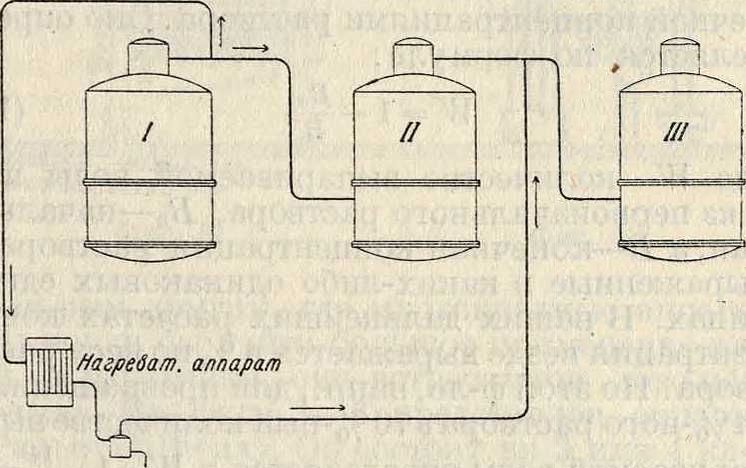

Применение многокорпусного аппарата может преследовать двоякую цель: или сгущение жидкого раствора, или получение чистой дистиллированной воды(например опреснение морской воды), или ту и другую цель одновременно. Так, например, в тех случаях, когда главной целью является В. раствора, большим подспорьем парового хозяйства фабрики является применение конденсационных вод для питания паровых котлов, конечно, только в том случае, если воды эти не содержат вредных газов, выделяющихся из раствора. Помимо этого, в нек-рых случаях, например на сахарных з-дах, выпарному аппарату ставят еще и третью задачу: производство экстра-пара, потребляемого на стороне для целей обогревания различных аппаратов, не имеющих непосредственного отношения к В. В этом последнем смысле многокорпусный выпарной аппарат можно рассматривать как комбинированный паровой котел, дающий пар разного давления как выше, так и ниже атмосферного. Для отбирания экстра-пара от труб, проводящих вторичный пар, делают ответвления, по которым часть вторичного пара из того или иного корпуса отводится в нагревательный аппарат, из которого конденсационная вода стекает в конденсационный горшок, соединенный паровой трубкой с трубкой вторичного пара из следующего корпуса, как показано схематически на фигуре 2. Как паровой котел, многокорпусный выпарной аппарат представляет большое разнообразие и дает возможность всегда выбрать пар, наиболее подходящий для поставленной цели. Наиболее выгодной представляется, однако, утилизация экстра-пара из последних корпусов. Пар из этих корпусов, многократно использованный для выпаривания,

является более дешевым, чем пар из первых корпусов. Как источник пара выпарной аппарат ограничен требованиями, предъявляемыми к сгущенному раствору. В. раствора никогда не доводится до пределов, очень близких к его насыщению, т. к. в противном случае делается возможной кристаллизация растворенного вещества внутри аппарата. Поэтому количество выпариваемой воды ограничивается заданными начальной и конечной концентрациями раствора. Оно определяется по формуле:

w= 1-§, (1)

где W—количество выпариваемой воды на 1 кз первоначального раствора, В0—начальная, а Б—конечная концентрация раствора, выраженные в каких-либо одинаковых единицах. В наших дальнейших расчетах концентрация везде выражается в % по весу раствора. По этой ф-ле, например, для превращения 14%-ного растворав70%-ный количество выпариваемой воды определяется в Ж=1—~=

=0,8 кз на 1 килограмм начального раствора. Разумеется, не все это количество выпариваемой воды м. б. потреблено на стороне в виде экстра-пара, т. к. часть его пойдет на обогревание следующего корпуса самого выпарного аппарата и на компенсацию тепловых потерь. В том случае, когда для обогревания аппарата примешивается пар со стороны (например мятый пар), отбор экстра-пара м. б. соответственным образом увеличен без изменения концентрации сгущенного раствора. Это ясно видно из сопоставления равенств, выражающих материальный баланс выпарного аппарата. Если обозначим в килограммах: через D расход свежего пара на ноль-корпус, считая на 1 килограмм жидкого раствора, через R количество добавляемого в первый корпус мятого пара, через w количество конденсационной воды из всех корпусов, обогреваемых вторичным паром, через S количество сгущенного раствора и через Е количество экстра-пара, отбираемого на сторону, включая сюда и весь вторичный пар из последнего корпуса, то, составляя материальный баланс выпарки, в случае обогревания без мятого пара, получим равенство:

D + l=B + w + E + S.

пар раств. конденсат экстра- сгущ. пар раств.

Левая часть равенства выражает поступление в аппарат, правая—получение из аппарата, откуда E=1—S—w, а т. к. 1 — S— не что иное как количество выпарной воды W, то

E=W — w. (2)

В этом равенстве w представляет собой количество вторичного пара, израсходованного самой выпаркой. Для сравнения мы должны это количество в дальнейших выводах считать неизменным. При комбинированной системе нагревания материальный баланс выпарки сложится из следующих величин. Поступает на выпарку: 1 килограмм жидкого раствора, D кг свежего пара, R кг мятого пара, всего (1+O+R) кг; получается из выпарки: S кг сгущенного раствора, D кг конд. воды из ноль-корпуса, w кг конденсацион ной воды из остальных корпусов, Е кг экстра-пара, всего (S + I) + w + Е) кг. Так как

1 +D + R=S + B + w + E, то

Е= 1-S-W + R,

или

E=W —w + R (3)

Сопоставляя уравнения (2) и (3), находим, что при комбинированной системе обогревания выпарной аппарат дает большее количество экстра-пара на величину, равную добавленному количеству мятого пара.

Идея многократного использования теплоты греющего пара, или, что то же, теплотворной способности топлива, на практике оказалась чрезвычайно плодотворной. После введения в технику многокорпусных выпарных аппаратов оказалось возможным уменьшить расход топлива на В. в несколько раз. Ярким примером в этом отношении являются свеклосахарные з-ды, в которых до введения описанных аппаратов расходовалось каменного угля до 40% по весу переработанной свеклы, после же введения новейших выпарных аппаратов расход этот постепенно понизился до 7—8%. С известными ограничениями можно сказать, что производительность выпарных аппаратов, то есть количество выпариваемой воды на весовую единицу топлива (или греющего пара), растет с увеличением числа корпусов, но т. к. вместе с этим растут и потери t°, зависящие от нескольких причин, то полезная разность t°, представляющая собой основное условие передачи тепла, уменьшается. Потери разности 1° при выпаривании растворов обусловливаются следующими причинами. 1) Вследствие понижения упругости паров растворителя, при растворении в нем твердого тела, t°Kun. раствора всегда выше t° паров растворителя. Пользуясь вторичным паром для нагревания, мы, поэтому, теряем некоторую разность t°, равную повышению точки кипения раствора по сравнению с чистым растворителем. Это повышение точки кипения увеличивается с возрастанием концентрации раствора. Поэтому потеря разности t° вследствие понижения упругости пара (потеря от депрессии) должна увеличиваться по направлению от первого корпуса к последнему. Так, например, t°KUn. 15%-ного сахарного раствора выше t°Kun. чистой воды при том же давлении на 0,2°, каковая величина и представляет собой потерю разности t° при использовании вторичного пара 15%-ного сахарного раствора, между тем как для 60%-ного сахарного раствора эта потеря составляет уже 3°. 2) Температура вторичного пара понижается вследствие падения давления при переходе его по паропроводу из одного корпуса в другой. Величина потери давления, при прочих равных условиях, пропорциональна уд. объёму пара. Так как уд. объём вторичного пара увеличивается по направлению от первого корпуса к последнему, то, при одних и тех же условиях (паропровод одинакового сечения, одинаковое количество проходящего пара), абсолютная потеря давления д; б. в последних корпусах больше, чем в первых. 3) Т. к. высота слоя кипящего раствора в выпарных аппаратах значительна (1—1,5 м), то t°Kun_ нижних слоев раствора всегда выше, чем верхних слоев. Поэтому и средняя t°KUn. всего слоя раствора всегда несколько выше, чем i°Kun. в верхних слоях. Очевидно, разность между средней t°Kun. всего раствора и t°Kun. верхних слоев также является потерей разности t°. Влияние давления столба жидкости на t Un. должно увеличиваться с увеличением уд.в., т.е. с концентрацией раствора. Иными словами, и в этом случае потеря разности t° в последних корпусах будет больше, чем в первых. Учесть точно все указанные потери разности t° нетрудно, если известны все концентрации, t° и размеры паропроводов, иначе говоря, нетрудно сделать такой подсчет для существующих выпарных аппаратов. Но при проектировании нового выпарного аппарата, когда большинство указанных величин являются искомыми, учесть заранее все потери разности t° невозможно. В этом случае пользуются для расчетов округленными преувеличенными значениями для потерь разности температур. Некоторое преувеличение потерь дает в результате небольшой запас поверхности нагрева. Величины температурных потерь приведены в таблице 1.

опреснитель системы Ягна, с суточной производительностью 150 000 ведер воды для питья; в Красноводске установлен опреснитель Круга для целей снабжения паровозов пресной водой. В остальных производствах, например содовом, солеваренном, поташном и

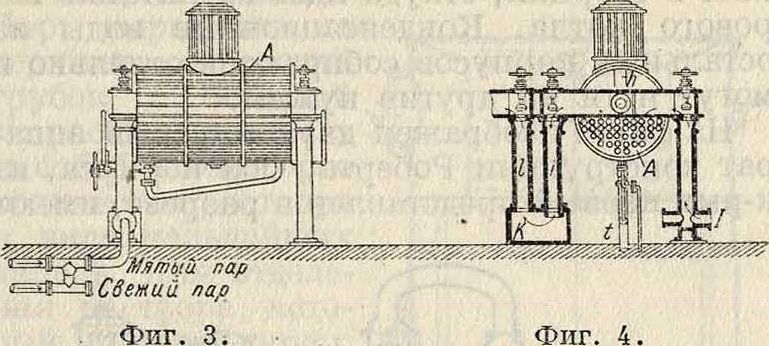

нек-рых других, где многократные аппараты могли бы найти большое применение для В. и перегонки, они встречаются довольно редко. На фигуре 3—6 представлен аппарат Рилье (Rillieux). Он состоит из 3 или 4 клепаных железных цилиндрических горизонтальных котлов в 1 метров диаметром и 3 Jit длиной. При трех котлах—аппарат двукратного действия, при четырех котлах—аппарат трехкратного действия, так как два котла

Таблица 1.—Температурные потери (в градусах).

| Выпарки | 1-й корпус | 2-й корпус | В-й корпус | 4-й корпус | 5-Й КОРПУС | Всего | |||||

| Потеря от депрессии | Потеря в паропров. | Потеря от депрессии | Потеря в паропров. | Потеря от депрессии | Потеря в паропров. | Потеря от депрессии | Потеря в паропров. | Потеря от депрессии | Потеря в паропров. | ||

| Двукорпусиая. | 1,5 | 1,5 | 4 | __ | _ | 7 | |||||

| Трехкорпусная. | 1 | 1,5 | 2 | 1,5 | 4 | — | — | — | — | — | 10 |

| Четырехкорпусная. | 1 | 1,5 | 1,5 | 1,5 | 2 | 1,5 | 4 | — | — | — | 13 |

| Пятикорпусная. | 1 | 1 | 1,5 | 1,5 | 2 | 1,5 | 3 | 1,5 | 4 | 17 | |

Принимая во внимание заметное увеличение потери разности t° с увеличением числа корпусов и во избежание излишней громоздкости многокорпусных аппаратов, редко устраивают их с числом корпусов больше пяти. Существующие десятикорпусные опреснители представляют настолько большие неудобства своей сложностью, громоздкостью и неравномерностью работы, что в некоторых установках, для удобства ухода и попеременной чистки, их делят на два независимых пятикорпусных аппарата. Нормальным средним числом корпусов является в настоящее время пять, причем на сахарных заводах первый корпус обыкновенно является ноль-корпусом."

Главная область применения многокорпусных аппаратов—свеклосахарное производство. На свеклосахарном з-де, где в среднем ежедневно выпаривается более полумиллиона л воды, где требуется пар самых различных давлений для обогревания промежуточных продуктов производства, невозможно обойтись без многокорпусной выпарки. Помимо сахарного производства, многокорпусные аппараты в СССР нашли применение для опреснения морской воды; так, например, в Баку до постройки нового водопровода действовал десятикорпусный соединены параллельно. Котлы установлены на полых чугунных столбах, служащих в то ясе время "и паропроводом. Каждый котел снабжен сухопарником. Мятый пар из паровой машины по трубе I поступает в паровую коробку корпуса А и распределяется по трубкам. Труба I соединена с другой трубой, по которой в случае необходимости можно пускать прямой пар из

котлов. Вторичный пар из корпуса А по трубе h пропускается в колонну г и в чугунную коробку К. Здесь вторичный пар разветвляется: часть его идет по колонне I на обогрев второго корпуса В, другая часть идет на обогрев третьего корпуса, где производится окончательное уваривание раствора. Затем из второго и третьего корпусов вторичный пар поступает в конденсатор.

Обогревательными элементами являются горизонтальные трубки в 52 миллиметров диаметром, по которым проходит пар. Выпариваемый раствор омывает трубки снаружи и перетекает из одного корпуса в другой. Конденсацион. вода из первого корпуса по трубе t поступает в сборник, откуда идет на питание парового котла. Конденсационные воды из остальных корпусов собираются отдельно и могут идти на другие нужды.

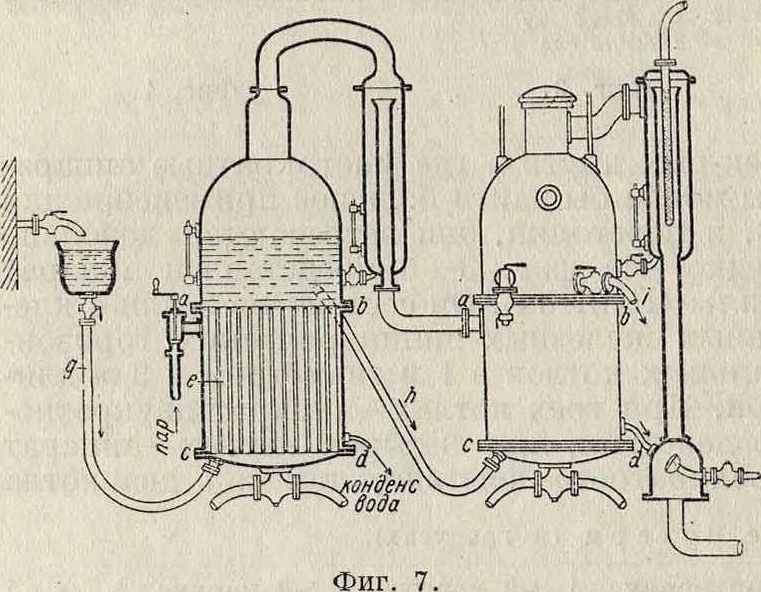

На фигуре 7 изображен двукорпусный аппарат конструкции Роберта. Оба корпуса, из которых первый представлен в разрезе, имеют

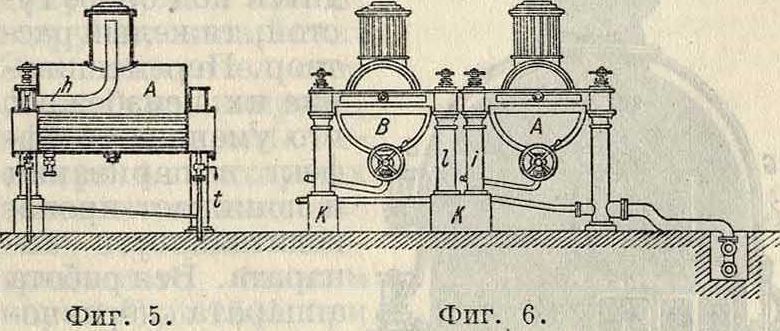

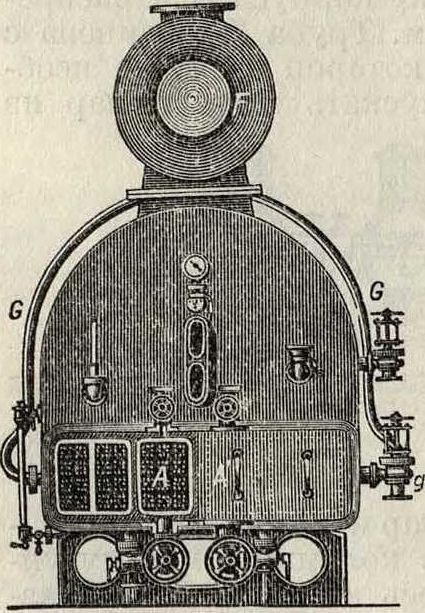

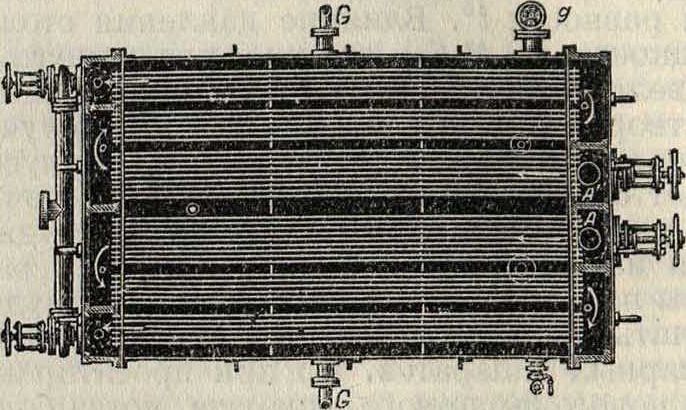

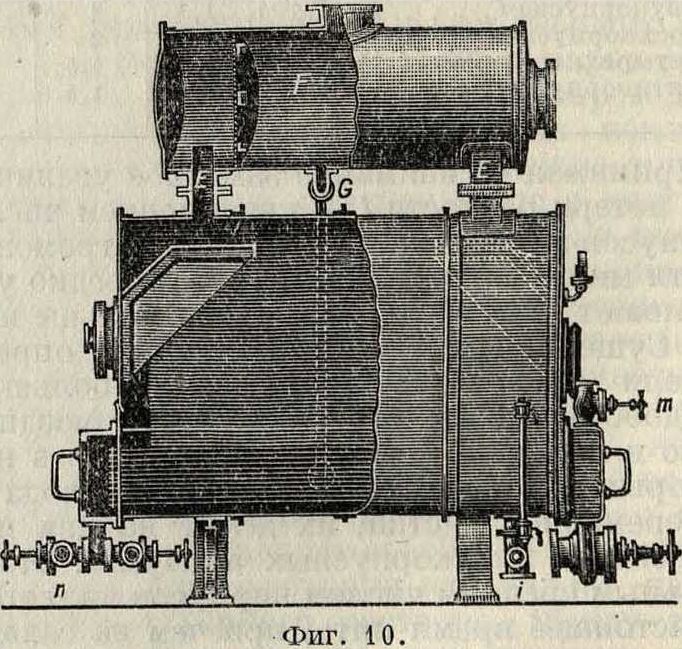

совершенно одинаковое устройство. В нижней половине каждого корпуса днища ab и cd отделяют паровое пространство от раствора. Через оба днища проходят 254 медные или латунные трубки диам. в 52 миллиметров, открытые с обоих концов, так что ншк-няя часть аппарата имеет сообщение с верхней. Выпариваемый раствор через воронку по трубе д, по трубкам е и по трубе h перетекает в нижнюю часть второго корпуса. Из этого последнего сгущенный раствор высасывается насосом по трубе г. Большим недостатком аппарата Роберта является то обстоятельство, что раствор из верхней части каждого корпуса поступает в нижнюю часть следующего корпуса. При таком расположении соединительных труб жидкий, то есть более легк., раствор вводится под более густой, тяжелый раствор. Перемешивание их неизбежно, что уменьшает эффект выпаривания и понижает производительность аппарата. Вся работа аппарата неравномерна. В современном виде горизои-тальн. аппарат так называемой сундучной формы (конструкция Вельнера-Еллинека) представлен на фигуре 8—10. Греющий отработанный пар из машины поступает в отделения передней паровой коробки А и А, откуда по направлениям,

Фигура 8.

указанным стрелками, распределяется по отдельным пучкам обогревательных трубок. Отделения паровых распределительных коробок снабжены трубками п для стока конденсационной воды. Отделения А и Аг в верхней части сообщаются с вентилями т

Фигура 9.

для подведения свежего пара из паровых котлов. Выпариваемый раствор проходит в корпус сбоку через вентиль д. По трубкам G туда же поступает раствор, увлеченный в сухопарник (ловушку) ΐ. Сгущенный раствор выходит снизу аппарата через трубу г и поступает в следующий корпус. Вторичный пар по штуцерам Е проходит через ловушку в паровую коробку следующего корпуса, имеющего такое же устройство.

Дальнейшие усовершенствования выпарных аппаратов относились гл. обр. к деталям конструкции и не касались самого принципа многократной утилизации теплоты пара. Одним из позднейших усовершенствований выпарного аппарата явился комбинированный способ обогрева мятым и свежим

паром, или так называемым система Паули-Грейнера. Способ этот состоит в присоединении к выпарке ноль-корпуса и пользуется теперь повсеместным распространением на свеклосахарных з-дах. Причиной, вызвавшей этот способ к жизни, является то обстоятельство, что при современных паровых машинах, расходующих 8—10 килограмм пара на силу-час, количество мятого пара на сахарном заводе сделалось так мало (ок. 20% по весу переработанной свеклы), что его не хватает для сгущения свекловичного сока при выпарке до нормальной (60—65%) концентрации. Т. к. для В. сока и производства экстра-пара на .сторону выпарка требует до 50% пара Vio весу свеклы, то недостающие 30% пара приходится пополнять паром из паровых котлов. Система Паули-Грейнера является наиболее удобным и выгодным комбинированным способом, позволяющим нагревать одновременно и свежим и отработанным паром. Почти никакого применения не нашел интересный с теоретич. стороны способ многократной утилизации сжатого вторичного пара в одном и том же корпусе. Способ этот состоит в том, что часть вторичного пара из какого-либо корпуса по выходе из аппарата сжимают компрессором, по возможности без потерь тепла, и снова применяют этот пар для обогрева того же самого корпуса. Другая же часть вторичного пара в несжатом состоянии идет на обогрев следующего корпуса и т. д. Способ этот применялся в виде опыта неоднократно, но окончательно никем еще не разработан.

Наиболее распространенными являются в настоящее время аппараты: вертикальные Роберта и горизонтальные Еллинека. В первых высота слоя раствора достигает 1,5 м, во вторых—нормально 0,6 .и. Меньшая толщина слоя раствора в горизонтальных аппаратах вызывает меньшие потери разности t° и тем самым обусловливает бблыную производительность поверхности нагрева. Кроме того горизонтальные аппараты, обладая по сравнению с вертикальными большей поверхностью испарения жидкости, отличаются спокойным и равномерным кипением. Но зато вертикальные аппараты допускают механич. очистку трубок без разборки всей поверхности нагрева, в то время как чистка горизонтальных аппаратов возможна только при условии выемки всех трубок. Для увеличения производительности вертикальных аппаратов Классен предложил уменьшать в них толщину слоя кипящей жидкости, то есть не заполнять трубки жидкостью по всей высоте. Ту же цель преследовали и многочисленные конструкции т. н. оросительных выпарных аппаратов, в которых раствор испарялся, орошая каплями или тончайшим слоем систему обогревательных трубок. Оросительные аппараты получили весьма малое распространение.

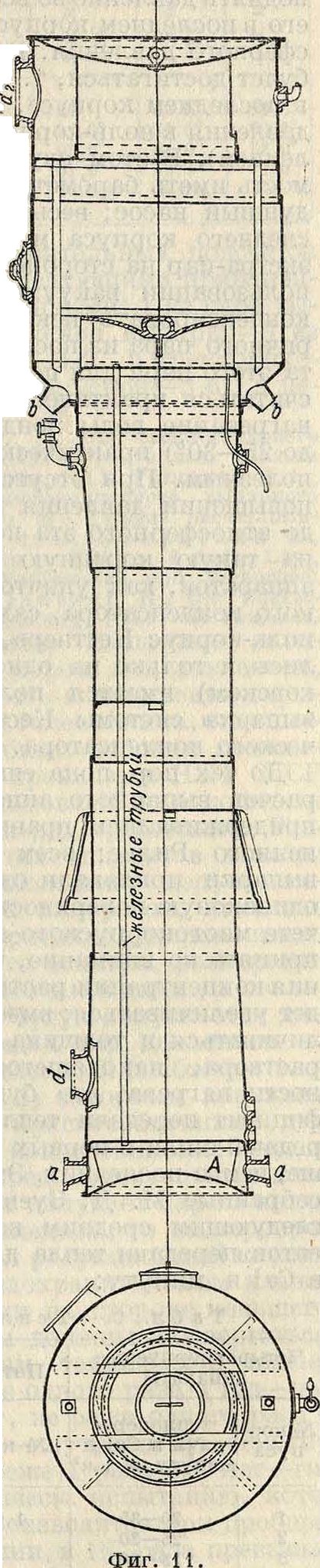

В последнее время начинает входить в практику, гл. обр. в качестве ноль-корпуса, аппарат Кестнера, к-рый в известном смысле можно отнести к оросительным аппаратам (орошение снизу). Аппарат Кестнера, изображенный на фигуре 11, состоит из вертикальных железных трубок длиною 7—8 метров и диам. 35—38 миллиметров. В нижней части трубки открываются в коробку А, в к-рую по трубам а поступает жидкий раствор. В верхней головной части трубки открываются в ци-линдрич. резервуар, снабженный сепаратором для отделения пара от капель жидкости. Из этого резервуара сгущенный раствор может выходить по трубам b, а вторичный пар—по трубе d2. Трубки окружены железным клепаным кожухом, образующим вместе с трубами обогревательную камеру аппарата. Греющий пар поступает по трубе При кипении раствора в трубках образуется значительное количество пузырьков пара, которые, быстро поднимаясь по трубкам вверх, увлекают за собой раствор. Последний также быстро поднимается по внутренней поверхности трубок в виде тонкого слоя. Поднятие раствора снизу до верху трубок требует при большой разности темп-p греющего пара и раствора ииогдаме-иее минуты времени.

Пар, вырываясь из верхних отверстий трубок с большой скоростью, увлекает за собой и некоторое количество раствора в виде мельчайших капель. Для отделения раствора, который увлечен паром, в головной части аппарата устанавливают сепаратор, состоящий из спирально изогнутых листов железа. Влажный пар, ударяясь снизу о поверхность этих листов, приходит во вращательное движение, причем развивается центробежная сила, отбрасывающая капли жидкости к периферии.

Большая скоробть движения раствора в аппаратах Кестнера, с одной стороны, способствует более интенсивной передаче тепла, а с другой— делает эти аппараты удобными в том случае, когда необходимо упаривать органические вещества, разлагающиеся при высокой t°. Непродолжительное время пребывания раствора в аппарате Кестнера позволяет иногда поднять t°Kun. даже выше пределов, допускаемых при В. в других аппаратах.

Это обстоятельство позволило, наприм., ввести аппараты Кестнера на сахарных заводах в качестве ноль-корпуса, обогреваемого свежим паром t° до 150°, причем оказалось возможным поднять t°кип. сахарного раствора почти до 130°, между тем как в обыкновенных робертовских ноль-корпусах, где пребывание раствора более продолжительно, допустимой точкой кипения является только 115—118°. Повышение же t°Kun. в ноль-корпусе, соответствующее повышению давления вторичного пара

в нем, дает возможность создать более широкий интервал для падения давления в корпусах и позволяет, кроме того, получить экстра-пар сравнительно высокого давления. Более широкие пределы для падения давления во всей выпарке дают возможность поднять давление во всех корпусах^! довести его в последнем корпусе, например, до атмосферного давления. Вся разность давлений будет достигаться, т. о., не за счет вакуума в последнем корпусе, а за счет избыточного давления в ноль-корпусе (выпарка под давлением). В этом случае отпадает необходимость иметь барометрич. конденсатор и воздушный насос; весь вторичный пар из последнего корпуса м. б. утилизирован как экстра-пар на стороне. В виду того, что при пользовании вакуумом приходится всегда конденсировать некоторое количество вторичного пара из последнего корпуса, теплота этого пара для целей нагревания доля-сна считаться практически потерянной, так как нагревание воды конденсатора (от 10—15° до 25—30°) практически можно считать бесполезным. При отсутствии вакуума и при повышении давления в последнем корпусе до атмосферного эта потеря избегается. Но на такую коренную переделку выпарных аппаратов, как уничтожение барометрического конденсатора, сахарные заводы, вводя ноль-корпус Кестнера, до сих пор не решились, и только на одном заводе (Ново-Ян-ковском) имеется полная пятикорпусная выпарка системы Кестнера без барометрического конденсатора.

До тех пор, пока еще не был разработан расчет выпарного аппарата, конструкторы придеряшвались правила, впервые примененного Рилье: всем отдельным корпусам выпарки придавали одинаковые размеры и одинаковую поверхность нагрева. При расчете многокорпусного аппарата необходимо принять во внимание, что по мере увеличения концентрации раствора вязкость его будет увеличиваться; вместе с этим будет увеличиваться и толщина неподвижного слоя раствора, находящегося у самой поверхности нагрева, что будет уменьшать коэффициент передачи тепла. Очевидно, что передача тепла в первых корпусах будет лучше, чем в последних. Эмпирические данные, собранные М. Д. Зуевым [С2], приводят к следующим средним величинам коэффициентов передачи тепла для 1 м2 поверхности в Cal в минуту:

Таблица 2. — Теплопередача.

| Четырехкорпусные аппараты | Пятикорпусные аппараты | ||

| № кор- | теплопере- | теплопере- | |

| пуса | дача в Cal в | № корпуса | дача в Cal в |

| минуту на 1 м‘ | минуту на 1 м2 | ||

| 1 | 30—35 | 1 (или 0) | 35—40 |

| 2 | 25—30 | 2 | 25—30 |

| 3 | 15—20 | 3 | 20—25 |

| 4 | 5—10 | 4 | 12—15 |

| 5 | 6— 8 | ||

Эти величины коэффициентов теплопередачи взяты с нек-рым запасом для медных или латунных трубок. При расчете на железные (стальные) трубки данные величины следует уменьшить на 25%. Для аппаратов Кестнера приведенные величины могут быть увеличены на 30—40%.

Поверхность нагрева в каждом корпусе является функцией разности t°, а разность t°, в свою очередь, зависит от того, какова должен быть t° вторичного пара; т. к. этот пар в виде экстра-пара должен обладать заранее заданной t°, то при таком условии распределение поверхностей нагрева не м. б. подчинено какому-либо заранее установленному общему правилу. Соотношение поверхностей нагрева может оказаться каким-угодно, если t°Kun. в отдельных корпусах назначаются заранее. Если же t° не даются, то вопрос о распределении поверхностей нагрева следовало бы поставить так: каковы должен быть разности t° в отдельных корпусах для того, чтобы: 1) поверхности нагрева в отдельных корпусах были равны между собою и 2) при прочих равных условиях общая поверхность нагрева выпарки была минимальной. Общего решения этих вопросов пока никем не дано. Расчет выпарного аппарата должен дать решение следующих вопросов: 1) каков расход пара, греющего первый корпус, 2) каково количество воды, выпариваемой в каждом корпусе, 3) какова должна быть поверхность нагрева в каждом корпусе. Данными для расчета являются следующие величины: количество раствора, поступающего в первый корпус в минуту, 8 килограмм; количество экстра-пара, отбираемого из каждого корпуса, Ег, Е2,.,Еп кг; t° первичного пара в отдельных корпусах Тх, Т2,., Тп; полная теплота первичного пара соответственно Я1; λ2,.,λη Cal; в каждом кор пусе i, t2,.,tn; t° вторичного пара соответственно 0j, 62,.,вп; полная теплота вторичного пара гг, г2, .,гп Cal; темп-pa раствора, поступающего в первый корпус, t; теплота конденсационной воды, поступающей из камер, ту, τtn Cal; теплоемкость начального раствора с; обозначим, кроме того, искомые величины: —расход пара, греющего первый корпус, 1)2—расход вторичного пара первого корпуса на обогрев второго, и т. д., количество воды, вы-. паренной в каждом корпусе, «у, iv2,.,wn. Выпаривание в каждом корпусе идет за счет теплоты греющего пара (испарение) и за счет теплоты самого поступающего в корпус раствора (самоиспарение).

Согласно принятым обозначениям, количество тепла, содержащееся в 1 килограмм греющего пара в п-ом корпусе, будет λη. Т. к. получающийся из этого пара конденсат содержит гп Cal, то использованное в п-ом корпусе количество тепла будет (Аи—гп) Cal на 1 килограмм греющего пара. За счет использованной теплоты греющего пара происходит парообразование в п-ом корпусе при t°KUn_, равной tn. Т. к. при кипении раствор уже является нагретым до темп-ры tn, то скрытая теплота парообразования в п-ом корпусе будет (in— tn) Cal на 1 килограмм образующегося пара. Величина (in— tn) представляет собой расход тепла на образование 1 килограмм пара в

«-ом корпусе. Отношение показывает,

какое количество пара может образоваться из раствора в и-ом корпусе за счет использования теплоты 1 килограмм греющего пара. Величину к„=V1 условимся называть ко-

гп~ 1П

эффициентом испарения или просто «испарением» в и-ом корпусе.

Каждый кг раствора, поступая из (и—1)-го корпуса в п-й, несет с собой Cal

тепла, где —теплоемкость раствора, вы ходящего из (и— 1)-го корпуса. В и-ом корпусе t° раствора сразу падает от tn_1 до tn, то есть на tn-i—tn- За счет этого падения t° освобождается на 1 килограмм раствора количество тепла (tn-i~^n)cn-i Cal, которое расходуется на самойспарение раствора. Это количество тепла может выпарить -.1-,~ ί>ί · скг воды.

Отношение вп= условимся называть коэфф-том самоиспарения или просто «само-испарением» в и-ом корпусе. В том случае, если t° поступающего раствора ниже t^Kun., как это обычно бывает в первом корпусе, коэфф. β будет отрицателен. Наконец, если t° поступающего раствора равнаi°Kun., самоиспарения не происходит, и коэфф. β=О.

Пользуясь величинами коэффициентов а я β, которые м. б. вычислены для всех корпусов по заданным ί°, можем составить все необходимые расчетные ф-лы и общее расчетное ур-ие для многокорпусной выпарки. Приведем здесь эти ф-лы без выводов. Количество воды, выпариваемой в произвольном корпусе, выражается ф-лой:

wn=Dnan+[Sc-(w1+wi+. +ινη^)]βη. Расход пара, греющего п-й корпус, будет: Dn № п—1 11Г^А lAt 1 ·

+ [5С —(*H+it!2+ · · —

В частности, при наличии ноль-корпуса, расход пара на 1-й (2-й по счету) корпус D2=tv1—(E1—R).

Общее расчетное уравнение, определяющее количество воды, выпариваемой во всей выпарке, будет:

ТГ=O.X+ScY-iE.-K)!^

ЕпЕ^2 ад. а„. л.

Отсюда находим формулу для опредёления расхода, пара, греющего 1-й корпус (или ноль-корпус):

_И7 — S cl74-(ί?, — ΐί)Ίζι- -Έ2Кг- -. i

Vl x~

Коэфф-ты ΙκΓ определяются по Формулам: Χ=η-(η-1)β2-2(η-2)β3-. - («- 1)βα,

Υ=ηβ1+(η—ΐ)β3+(η—2)β3+. +βη; коэффициенты К имеют различные значения в зависимости от числа корпусов выпарки

Числовой пример данных для расчета пятикорпусной выпарки сах. завода см. в таблице 4.

Тайл. 4.—Данные для расчета пятикорпусной выпарки сахарного завода.

| Обозна чения | 1-й корпус | 2-й корпус | 3-й корпус | 4-й корпус | &

о Д w ° 7 >* ю Д |

| Т | 150° | 114,5° | 104° | 93,5° | 82,5° |

| ί | 116,5° | 107,0° | 97,0° | 87,0° | 60,0° |

| 0 | 115,5° | 105,5° | 95,0° | 84,0° | 56,0° |

| 133,0 | 111,0 | 101,0 | 90,0 | 71.0 | |

| Е | 12,0% | 12,5% | 10,0% | 6,0% | — |

Для грубых предварительных подсчетов можно пользоваться следующими приблизительными опытными данными: 1 килограмм пара выпаривает: в однокорпусной выпарке—1 килограмм воды, в двукорпусной—1,9, в трехкорпусной—2,7, в четырехкорпусной—3,6, в десятикорпусной—4,5.

Лит.: р Зуев М. Д., Энцикл. свеклосахарного производит. 4, М.—Киев, 1926; Чего же, Теплота в сахарн. производстве, Киев, 1913; Тищенко И. А., Общий метод расчета многокорпусного выпарного аппарата, М., 1924; его ж е, Графич. расчет пятикорпусной выпарки, М., 1925; Hausbrand Е., Verdampicn, Kondensieren u. Ktihlen, 6 Auil., Lpz., 1920; Greiner W., Verdampien und Verkoclien, 2 Auflage, Lpz., 1920; Claassen H., Die Zucker-Fabrikation, 5 Aufl., Magdeburg, 1922. И. Тищенко.

Техника безопасности, Выпарные аппараты, обогреваемые паром под давлением, представляют опасность в отношении а. Опасность эта тем более велика,что аппараты находятся в общих рабочих помещениях. В виду этого правилами НКТ СССР от 24/VII 1923 г. установлен по отношению к выпари, аппаратам ряд требований. Размеры всех частей этих аппаратов должны соответствовать наибольшему допускаемому давлению. Части аппаратов, имеющие более 800 миллиметров в поперечнике, должны иметь лазы для внутреннего осмотра, размерами: круглые—не менее 400 миллиметров в диам., а овальные—300x400 миллиметров. Чугун допускается для аппаратов, работающих под давлением не свыше 6 atm. Аппараты должен быть снабжены следующей арматурой: 1) запорным клапаном или клинкетом, 2) приспособлениями для выпуска воздухй и конденсационной воды,

3) манометром, 4) предохранительным клапаном. Если аппарат получает пар из котла с более высоким давлением, то на паропроводе должен иметься редукционный клапан с манометром и предохранительным клапаном, установленными на стороне меньшего давления. Аппараты должны подвергаться освидетельствованиям технической инспе-

и определяются по формулам, сгруппирован- кции труда: не реже одного раза в год—на-ным в таблице 3. I наружному осмотру, не реже одного раза в

Таблица 3.— Формулы для коэффициентов К.

| Коэффи-цие нты | Число | к о р п у С О | в | ||

| 2 | 3 | 5 | 6 | ||

| К. | 1 | _ | _ | ||

| к,. | — | 1 | 3- 23,-23. | 4 —3.3,—4β, —зз„ | 5—4β. —63,·—63.-43, |

| к,. | — | 2-β, | 2 —β4 | 3 — 2,3. — 2.3, | 4 -3βι-4(% —3[3G |

| к,. | — | — | 1 | 2-β, | 3 —2β,—23, |

| К.. | — | — | — | 1 | 2-β, |

| к,. | — | — | — | 1 |

3 года—внутреннему осмотру. и не реже 1 раза в 6 лет—ги-дравлическ. испытанию, которое производится при пробном давлении, в 1х/2 раза превышающем рабочее при давлениях до 10 atm·, при рабочем давлении свыше 10 atm при гидравлической пробе давление устанавливается на 5 atm выше

Заданные величины для удобства расчета i рабочего. Вышеуказанные правила не рас-группируются предварительно в таблицу. | пространяются: 1) на выпарные аппараты емкостью не свыше 25 л, 2) на такие аппараты, в которых произведение емкости (в л) на рабочее давление (в atm) менее 200, 3) на выпарные аппараты, имеющие давление не свыше % atm, и 4) на нагревательные камеры, составленные из трубчатых змеевиков с наружным диаметром не свыше 52 миллиметров.

Лит.: Шретер В. Н., Паровые котлы и паро-приемники, М., 1928; Якимчик И. И., Законодательство по технике безопасности и промышленной санитарии, М., 1926. П. Синев.