> Техника, страница 34 > Газ для воздухоплавания

> Техника, страница 34 > Газ для воздухоплавания

Газ для воздухоплавания

Газ для воздухоплавания. Для наполнения воздухоплавательных аппаратов применяются: водород (смотрите), светильный газ (смотрите), гелий (смотрите), нагретый воздух и азот (смотрите).

В таблице приведены данные для химия, чистых газов; получаемый технический газ

| Газы | Плоты., отнесенная к воздуху=1 | Газовая постоянная | Вес 1 ж3 в килограммах при 0° и 760 миллиметров рт. ст. | Подъемная сила 1 ж3 в килограммах при 0° и 760 миллиметров рт. ст. | Подъемная сила в %, отнесен, к водороду=100 |

| Воздух.. | 1 | 29,26 | 1,293 | _ | _ |

| Азот.. | 0,9673 | 80,25 | 1,2507 | 0,0423 | 3,5 |

| Водород .. | 0,0695 | 420,93 | 0,08987 | 1,203 | 100 |

| Воздух нагретый (при 100°). | 0,946 | — | 0,96 | 0,333 | 27,7 |

| Гелий .. | 0,137 | 211,93 | 0,1785 | 1,114 | 92,6 |

| Светильный газ.. | 0,35—0,52 | 0,45—0,67 | 0,843—0,623 | 70—51,8 |

На основании закона Бойля-Мариотта-Гей-Люссака, объём продуктов сгорания при температуре t и барометрич. давлении Рб. найдется по формуле:

Ут.б.— Тп.с.

t+273

273

760

Рб.

Если обозначим через Gn.c. вес продуктов сгорания, Сгс-г_—вес сухих газов, Ge_n.—вес водяных паров, то будем иметь следующие соотношения:

G~n.c. — 1 —(1 —{— ψ)·«· G0 + Т4%. 0,01 А

(где А—содержание золы в % от веса рабочего топлива) и

Ge.n. — 0,01(9 Н -f- W) + В ф. -f- w-cc- G0;

Gc.z. — Gn.c. — Ge.n. *

2) Дымовые газы. По пути от топки к дымовой трубе к топочным газам примешивается воздух, присасываемый через неплотности в обмуровке газоходов. Поэтому газы при входе в дымовую трубу (называемые дымовыми газами) имеют состав, отличный от состава топочных газов, т. к. представляют смесь из продуктов сгорания топлива в топке и воздуха, присосанного в газоходах по пути от топки до входа в дымовую трубу. Величина присоса воздуха бывает на практике весьма различна и зависит от конструкции кладки, ее плотности и размеров, от величины разрежений в газоходах и многих других причин, колеблясь при хорошем уходе от 0,1 до 0,7 теоретически необходимого. Если обозначить коэффициент избытка воздуха в топке через ат., а коэффициент избытка воздуха газов, уходящих в дымовую трубу, через ссу, то ау.=ат_ + (от 0,1 ДО 0,7).

Определение состава и количества дымовых газов ведется по тем же ф-лам, что и для определения топочных газов; разница лишь в численной величине коэфф-та избытка воздуха к, от к-рого, конечно, зависит %-ный состав газов. На практике весьма часто под термином «дымовые газы» понимают вообще содержит обычно, в зависимости от способа его добывания, аппаратуры и прочие, не менее 1—3% примесей, соответственно чему его подъемная сила уменьшается. Для наполнения привязных аэростатов (смотрите) и дирижаблей (смотрите) чаще всего применяется водород, как имеющий наибольшую подъемную силу, редко — гелий, вследствие трудности добывания его и сравнительно большой стоимости. Светильный газ, вследствие дешевизны, часто служит для свободных полетов на сферических аэростатах; для дирижаблей и привязных аэростатов его подъемная сила недостаточна. Нагретый воздух имеет ряд преимуществ (простота и дешевизна добывания, возможность пополнения в любом месте посадки и прочие), но вследствие незначительной подъемной силы применяется очень редко и только для специальных сферическ. аэростатов (тепловых, монгольфьеров). Азот, как нейтральный газ, применяется, с целью уменьшения опасности возгорания водорода, только в специальных аэростатах, имеющих двойную оболочку (промежуток между внутренней и внешней оболочками и заполняется азотом).

Водород добывается способами: заводскими и полевыми—нормальными и быстродействующими. Общие требования к различным способам для сравнительной оценки: 1) чистота получаемого газа (не ниже 97% Н2) и отсутствие в нем вредных примесей; 2) дешевизна добывания, связанная с малым расходом химич. материалов, употреблением наиболее дешевых из них и легко получаемых, с простотой аппаратуры и обслуживания ее; 3) безопасность работ. В частности, для полевых способов имеют значение: 4) небольшие размеры и вес установки, удобство монтировки ее на повозки и автомобили; 5) небольшой вес исходного материала и удобство его перевозки; 6) кратковременность подготовки аппарата к работе; 7) сравнительная скорость добывания газа. Как общее правило, водород не должен содержать примеси фосфорист. и овистого водорода; присутствие сероводорода, хлора и хлористого водорода может быть допускаемо только в неизмеримо малых количествах, не дающих ясной реакции (с соответствующими реактивами), так как эти примеси сильно влияют на сохранность оболочки аэростата.

1. Заводские способы добывания водорода: 1) способ Дельвик-Флей-шера (контактный), основанный на разложении паров воды раскаленным железом, причем накаленная окись железа восстанавливается водяным газом (методически повторяющиеся процессы восстановления и окисления железа); 2) электролиз, основанный на разложении электрическим током водного раствора хлористых солей, перерабатываемых в едкие щелочи; 3) способ Линде-Франк-Каро, основанный на получении водяного газа и освобождении содержащегося в нем водорода от примесей: окиси углерода и углекислого газа; 4) способ Вольтер-Ринкера, основанный на разложении паров нефти при высокой ί°.

Водород, получаемый заводским путем, компримируется в трубы (баллоны), представляющие собою цилиндры из цельнотянутой стали с внутренним диам. ок. 180 миллиметров, наружным—от 198 до 200 миллиметров и емкостью в 36—36,5 л. Водород содержится в трубах обычно под давлением 165—167 atm, что дает возможность в одну трубу вместить

5,5—5,8 ма газа. Вес трубы 52—56 килограмм, длина с навинченным колпачком—1,6 метров Применяются трубы и большей емкости. Водород доставляется в воздухоплавательные части в трубах и может храниться там продолжительное время. При подсчете стоимости водорода, добытого заводскими способами, следует иметь в виду стоимость доставки труб к месту употребления и обратно на завод, причем следует принять в расчет, что в товарный вагон укладывается 220—250 труб, на 3-т грузовик—55, на парную повозку—10—15, на двуколку—6—8" труб.

Из заводских методов наибольшее распространение имеют контактный и электролитический, дающие газ чистотой 97—99 %. Способ электролиза распространен на Западе и в Америке; он выгоден там, где имеется дешевая электрическая энергия.

В воздухоплавании часто пользуются водородом с заводов химического производства, на которых он получается как побочный продукт.

2. Нормальные полевые способы:

1) кислотный, 2) щелочно - алюминиевый,

3) щелочно - кремниевый (силиколевый).

Кислотный способ основан на действии серной кислоты на железную стружку; этим способом наполнялись первые ш а р-льеры (смотрите Воздухоплавание) еще с 1783 г. В настоящее время он почти не применяется,

так как получаемый газ недостаточно чист (^95%) и содержит в себе углеводороды, сернистый и фосфористый водород, иногда и овистый водород, очищение же газа от этих примесей обходится дорого. На получение 1 м3 газа расходуется 7—8 килограмм химических материалов; реакция протекает по формуле:

Fe + H2S04=FeSO, + Нг.

Установки для добывания водорода обычно монтировались на повозках и состояли из нескольких генераторов, холодильника, очистителей и сушителей газа. Не считая расходов по очистке водорода, этот способ является наиболее дешевым из полевых способов. Производительность установки 50—100 м3/ч.

Щелочно-алюминиевый способ представляет собой в основе процесс взаимодействия алюминия и раствора едкого натра; ур-ие реакции:

2 А1 + 2 NaOH + 2 Н20=2 АЩаО„ + 3 Н2.

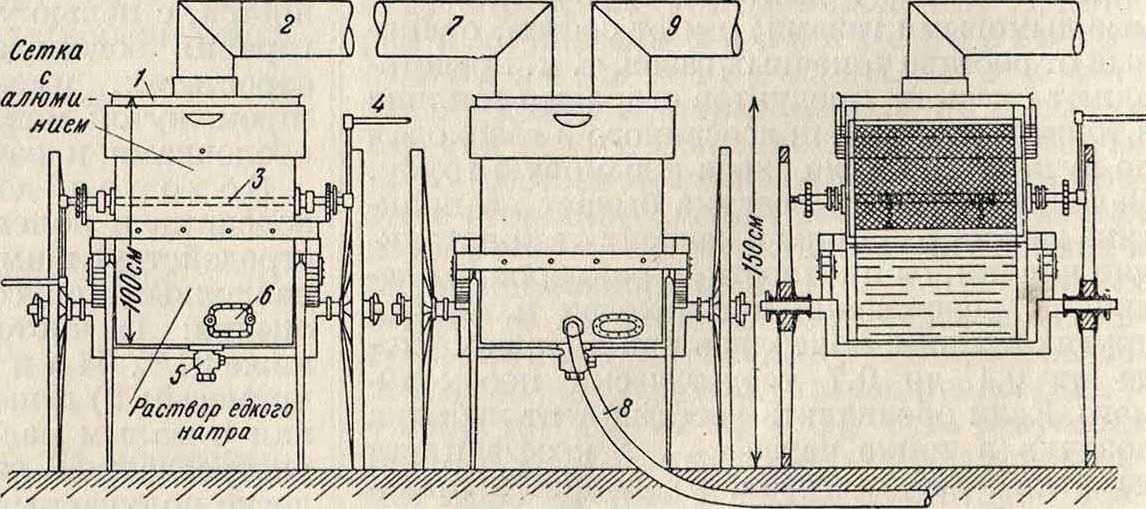

Этот способ впервые введен в воздухоплавательных частях с 1904 года (в русско-японскую войну) и применяется до последнего времени, хотя и не является рациональным вследствие примитивности .установки, дороговизны алюминия и значительного расхода исходных материалов (на 1 м3 водорода уходит алюминия 0,81—1,0 килограмм, едкого натра 1,5—2,4 килограмма). Достоинство, этого способа—чистота газа (98%), имеющего примесь, главным образом, воздуха. Установка смонтирована на двуколках (фигура 1) и состоит из генераторов для получения газа, холодильника для его охлаждения, двуколки для подачи воды, моторного насоса и повозок для химических материалов. Генератор состоит из железно го ящика, закрытого сверху железной крышкой 1 с отверстием в ней для прохода газа через патрубок 2, соединяющий генератор с холодильником. В генераторе подготовляется раствор едкого натра, затем в него постепенно погружается, посредством валиков 3,

Фигура i.

соединенных железными цепями, и рукоятки для вращения 4, железная проволочная сетка, в которую накладывается алюминий. Для выпуска промывной воды в дно ящика вделан кран 5, для выпуска алюминатов— люк 6. Вес генератора—500 килограмм. Холодильник представляет собою железный ящик, соеди

Гонератор Холодильник (ШвраТрае)

няющийся патрубком 7 с генератором; ящик разделен внутри вертикальными перегородками на четыре камеры, в которых циркулирует водород, охлаждаемый водой, подаваемой насосом через шланг 8. Водород через патрубок 9, вделанный в крышку, поступает из холодильника по шлангу в газгольдер (смотрите). В каждый генератор опускается 250 килограмм едкого натра и наливается 250—300 л воды. При помощи двух генераторов и одного холодильника добывается вистый водород; поэтому при перевозке его и при работах по добыванию газа необходимы особые меры предосторожности. Едкий натр употребляется с содержанием щелочи ~ 95 % и соды не более 3 %; хранится в герметически закупоренных и осмоленных железных барабанах по 50—200 килограмм в каждом.

Силиколевые установки строятся полу-стационарного типа и подвижные (автомобильные и на повозках); производительность аппаратов—от 100 до 1 000 м3 водорода

~ 100 м3 водорода в час. Щелочно-алюминиевый способ, как нерациональный, на Западе не применяется.

Щелочи о-к р е м н и е в ы и (силиколе-вый) способ основан на химич. взаимодействии щелочи (едкого натра) и ферросилиция или силиколя, представляющих собою сплав кремния (85—92%) с железом. Примерный состав силиколя: кремния (Si) 90 %, титана (Ti) 0,6%, железа (Fe)4, 3%, алюминия (А1) 4,58%, кальция (Са)0,15%, углерода (С) 0,2%, водяного пара (НгО) 0,15%, а (As) и фосфора (Р) 0,2%. Этот способ, при котором реакция протекает по уравнению:

Si + 2 NaOH + Н.О=Na2SiOs + 2 Ι-Ι»,

разработан в 1903 г. во Франции и до сего времени является наиболее рациональным и распространенным способом полевого добывания водорода; он широко применялся в войну 1914—1918 годов. Добываемый газ имеет чистоту-^98%. На получение 1 м3 водорода теоретически требуется 0,6 килограмм чистого кремния и 1,79 килограмм едкого натра; практически расход материала находится в зависимости от содержания чистого кремния в силиколе: обычно силиколя идет 0,8— 0,9 килограмм и едкого натра 1,3—1,6 килограмм. До войны силиколь вырабатывался только во Франции, теперь его изготовляют и в других странах. Для получения его нужны: чистый кварцевый песок, уголь, железные стружки и электрическ. энергия. Силиколь употребляется в виде мелкого темносерого порошка, слегка блестящего; упаковывается в железные барабаны, обычно по 65 и 130 килограмм в каждом. Под влиянием атмосферной влажности силиколь выделяет ядовитые газы—фосфористый и о-

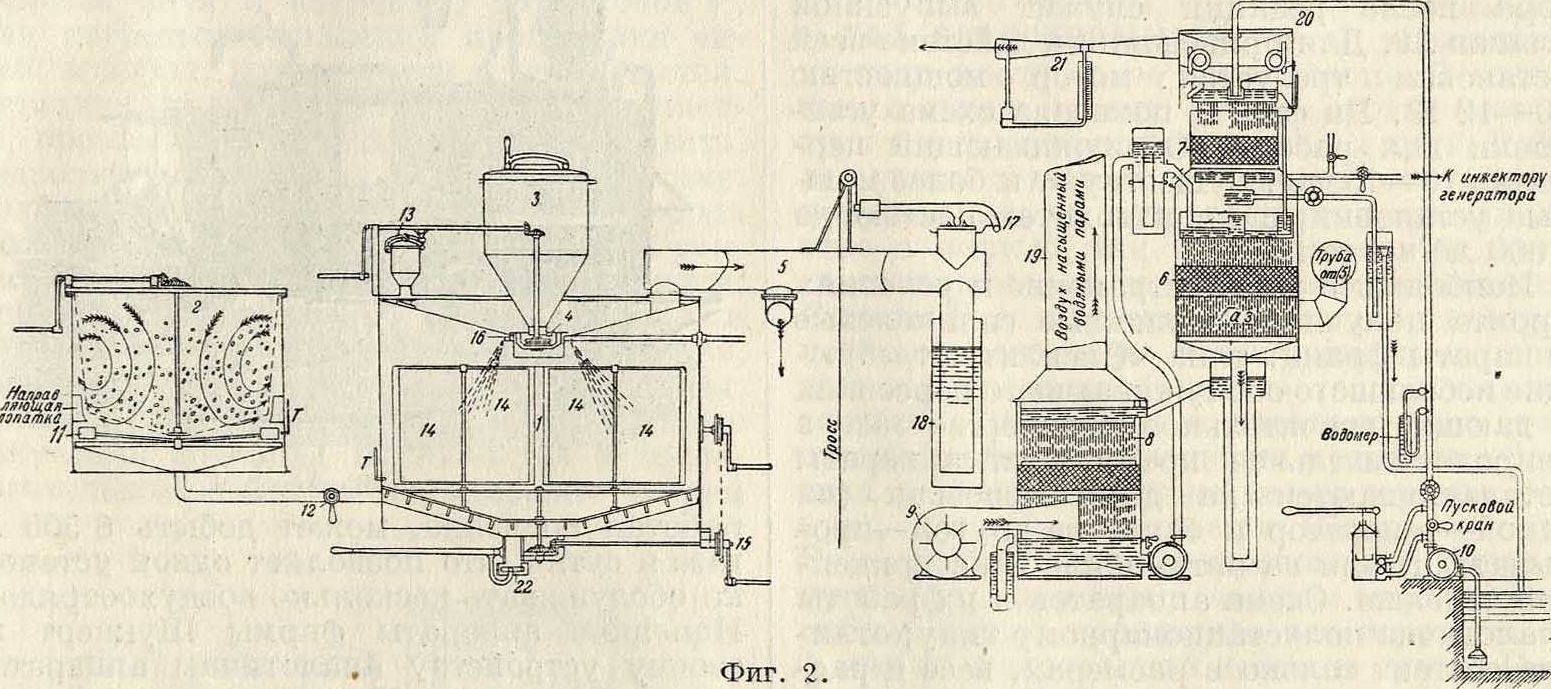

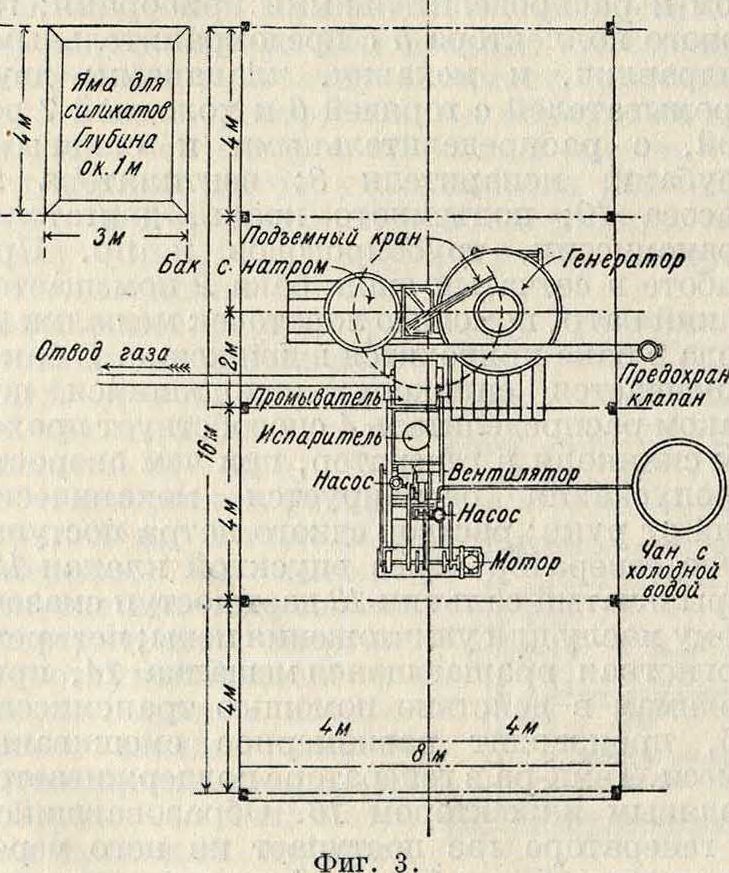

в час. Полу стационарная установка дает приблизительно 600—800 ж3 газа в час. Она состоит (фигура 2): из генератора 1; бака для раствора едкого натра 2; бака для силиколя 3; распределителя 4 с мешй, механизмом и распределительными приборами; газового коллектора 5 с предохранительными гидравлич. и механич. клапанами; двух промывателей с горячей 6 и холодной 7 водой, с распределительными и сливными трубами; испарителя 8; вентилятора 9; насоса 10; подъемного крана, двигателя, трансмиссии, трубопроводов и прочие При работе в сетчатый ящик бака 2 помещается едкий натр, помощью лопаточек мешалки 11 вода в баке приводится в движение. В бак 3 помещается силиколь; находящийся под баком распределитель 4 способствует проходу силиколя в генератор, причем скорость пропускания регулируется механически или от руки; раствор едкого натра поступает в генератор через впускной клапан 12. Крыльчатый сальник 13 дает доступ смазочному маслу для уничтояшния пены; четырехлопастная вращающаяся мешалка 14, приводимая в действие помощью трансмиссии 13, производит равномерное смешивание смеси. Темп-pa в генераторе поддерживается водяным инжектором 16. Образовавшийся в генераторе газ поступает из него через коллектор 5, снабженный предохранительным клапаном 17 и автоматам. гидравлич. затвором 18, в промыватели (Леларжа) с циркулирующей водой—сначала в горячий 6, с t° воды ок. 50°, а затем в холодный 7. Темп-pa газа, выходящего из генератора, выше 100°; газ содержит в себе приблиз. 80% водяных паров. При прохождении газа вода в промывателе частью испаряется,

частью охлаждается б испарителе 8, устроенном наподобие промывателя. В промыва-теле 6 температура газа понижается до 55°. Пройдя затем через холодный промыватель, газ освобождается от примеси воды в особом водоотделителе 20 и выходит через волю-мометр 21. Вода в испарителе охлаждается струей холодного воздуха, поступающего в испаритель через центробежный вентилятор 9 и трубу 19. Баки загружаются едким натром и силиколем при помощи подъемного крана; для опоражнивания генератора после реакции служит выпускной клапан 22. Для приведения в действие всей установки требуется мотор мощностью

10—12 I-Р. На фигуре 3 показана схема установки для работы. Обслуживающий персонал 10—15 чел. Существуют и более мощ-’ ные установки, с производительностью до 1 000 м3/ч и выше.

Наибольшее распространение в условиях фронта получили подвижные силиколевые аппараты франц. типа «Оксилит», требующие небольшого обслуживающего персонала и дающие значительное количество газа в непродолжительное время. Эти аппараты устанавливаются на двух повозках (на одной—генератор и баки, на другой—про-мыватели) или на автомобиле и на прицепной тележке. Схема аппаратов и их работы аналогична полустационарному типу; отличие состоит только в размерах, весе и расположении отдельных частей. В автомобильной установке электрич. энергия для работы механизма и для освещения получается от динамомашины, приводимой в действие передачей от автомобильного двигателя. Для единовременной зарядки баков установки

требуется 220 килограмм силиколя и 500 килограмм едкого натра, что дает ок. 300 м3 водорода через 2—21/2 ч. работы; последующие 300 м3 получаются приблизительно через 1 час. Для приготовления раствора едкого натра в бак наливается столько воды, чтобы плотность раствора была 39—40° Βέ; t° раствора перед пуском в генератор должен быть не ниже 70°.

К началу образования газа, наступающему вскоре после опускания силиколя в генератор, t° реакции достигает ~ 110°; в случае ее значительного повышения в генератор добавляется при помощи инжектора вода. Расход холодной воды для промывки газа—10 л на 1 м3 водорода. Вес автомобиля с установкой—5,5 w, прицепной тележки с промы-вателями и прочие—3,4 тонн Команда в 18 чел.,

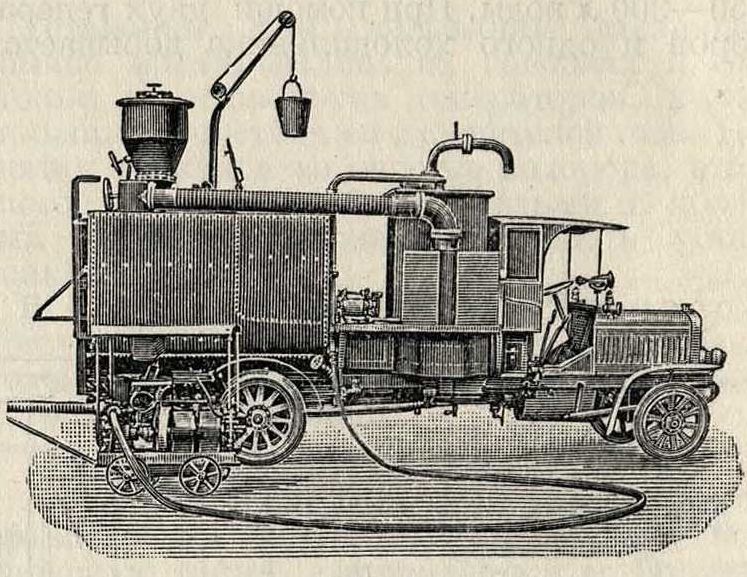

Фигура 4.

работая посменно, может добыть 6 500 м3 газа в сутки, что позволяет одной установке обслуишвать несколько воздухоотрядов. Немецкие аппараты фирмы Шуккерт по своему устройству аналогичны аппаратам типа «Оксилит». Подвижные установки, смонтированные на двух повозках, позволяют добывать 200—220 м3 газа в час; автомобильная установка (фигура 4) дает 300— 350 м3 водорода в час.

Быстродействующие полевые способы применяются в тех случаях, когда надо в короткое время получить большое количество газа; вследствие большей стоимости добывания газа эти способы, при обычной работе воздухоплавательных частей, большого распространения не имеют. Наиболее часто применяются способы: 1) активного алюминия, 2) гидролита и

3) гидроженита.

1) Активный алюминий получается из сплава алюминия (89—97%)и олова (11—3%). Сплав подвергается специальной химич. и механической обработке с целью повышения способности алюминия вступать во взаимодействие с водой, при к-ром и выделяется водород. Изготовленные из сплава пластинки покрываются амальгамой, состоящей из трех весовых частей ртути и одной цинка, и прокаливаются затем в особой нагревательной печи. Атмосферная влага действует на активный алюминий медленно, но при продолжительном действии его активность уменьшается, поэтому алюминий хранится "в герметической упаковке. Реакция протекает по формуле:

2 А1 + 6 НаО=2 А1(ОН)„ + з н,.

При соприкосновении активного алюминия с водой реакция начинается с его поверх-ности,;при чем выделяется теплота, ускоряющая процесс образования водорода, проходящий вообще очень интенсивно. Для получения 1 м3 газа требуется ок. 0,9 килограмм активного алюминия. Газ получается очень высокой чистоты (выше 99 %). Добывание водо рода производилось на опытном заводе системы японского профессора Уено, а также в обычных генераторах щелочно-алюминиевых аппаратов.

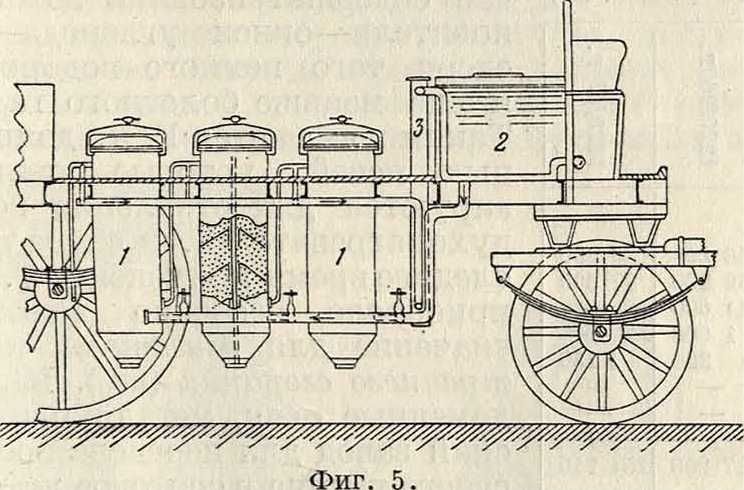

2) Вторым из быстродействующих способов является способ добывания водорода при помощи гидролит а—водородистого кальция, легко вступающего в реакцию с водой. Для получения гидролита приготовляют, путем электролиза расплавленного хлористого кальция, металлический кальций в полосах, которые затем помещают в муфельные печи и нагревают до высокой t°. Над нагретыми полосами пропускают чистый водород, который ими и поглощается. Металлич. кальций при этом видоизменяется, превращаясь в куски мышиного цвета. Гидролит хранится в герметич. укупорке. Полевые аппараты для получения водорода из гидролита (фигура 5), построенные во Франции в войну 1914—1918 гг., очень просты; они устанавливаются на одной повозке и состоят из генератора 1, холодильника 2, коллектора 3 и трубопроводной арматуры. Аппарат дает ~1 500 м3 газа в час. Процесс получения водорода заключается в последовательном действии на гидролит сперва

водой, а затем образующейся смесью водяных паров и уже выделившегося газа. Реакция протекает по формуле:

СаН„ + 2 Н,0=Са(ОН), + 2Н,. Добываемый газ—высокого качества, сухой и почти без примесей. На получение 1 м3 газа идет 0,95 килограмм гидролита.

3) Третий из быстродействующих способов заключается в применении г и д роже нита, порошкообразной смеси из ферросилиция, едкого натра и извести. При действии воды на эту смесь она выделяет водород. Реакция протекает по формуле:

Si + Са(ОН)2 + 2 NaOH =

= Na2SiOs +* CaO -I- 2 H2.

Выделяющийся газ проходит через очиститель и сушитель. Существующие аппараты Жобера очень удобны; они дают газ чистотой 99 %, но для получения 1 м3 водорода расходуют 3 из гидроженита, вследствие чего применяются мало. Аппараты других систем (Майерта и Рихтера, Якоби) требуют еще большего расхода исходных материалов.

Из всех перечисленных способов добывания водорода наиболее рациональными являются: для наполнения дирижаблей (даже в условиях военных действий, в тылу)—заводские способы, как наиболее дешевые и дающие возможность сосредоточить большое количество газа в одном месте; для наполнения аэростатов в мирное время—заводские, а в военное — заводские и полевые (нормальный—силиколевый и быстродействующие—активного алюминия и гидролита).

Для перевозки газа, помимо труб, применяются также и газовые поезда, состоящие из платформ с установленными на них газовыми цистернами. Газ в цистернах находится под давлением 100—200 atm; на одной платформе перевозится в цистернах 1 750-2 500 М3 газа. Н. Лебедев.