> Техника, страница 34 > Газ нефтяной

> Техника, страница 34 > Газ нефтяной

Газ нефтяной

Газ нефтяной, Oelgas, горючий газ, получаемый разложением нефти и ее продуктов при высокой температуре.

В качестве сырья для получения Г. н. пользуются в настоящее время сырой нефтью, нефтяными остатками (мазут), а также соляровым дистиллятом, которые под небольшим давлением, обычно самотеком, поступают в нагретые до красного каления реторты и здесь под влиянием высокой t° разлагаются, образуя Г. н., нефтяную смолу и

ФИГ. 2.

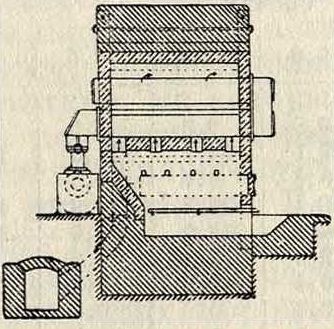

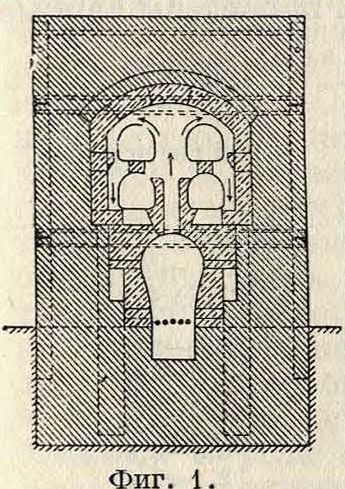

кокс. Употребляемые при этом реторты располагаются по несколько штук в одной печи. В печах Пинча с двойными железными ретортами (фигура 1—поперечный разрез, фигура2— продольный разрез) последние расположены горизонтально, в количестве 2—3 на печь. Реторта состоит из 2—3 соединенных между собой колен, каждое длиной до 1,5 ж и более. Подогретый нефтепродукт поступает в верхнее колено, оттуда переходит в среднее и нижнее. Образующийся при этом Г. н. направляется далее в гидравлику, общую для нескольких реторт, где задерживается нефтяная смола,—пары же легко летучих углеводородов и нефтяной газ идут в холодильники и далее в скрубберы. В ретортах остается кокс, который периодически должен быть из них удаляем—частью механически, частью путем выжигания. Температура реторты во время процесса поддерживается между 800 и 900°, причем в нижней части реторты она бывает примерно на 100° выше, чем в верхней. Из 100 килограмм нефти или нефтепродукта получается до 60 л3 Г. н., 25—30 килограмм газовой смолы и 4—5 килограмм

кокса. Около 16% сырья идет на обогрев реторт. При работе не на Г. н., а на газовую смолу, для дальнейшей ее переработки на ароматические углеводороды, пользуются также печами Пиккеринга с шамотовыми ретортами, которые изнашиваются меньше железных. Реторты, высотой до 3 м, расположены вертикально по периферии цилиндрической печи, в количестве до 8 штук. Нагревание доводится до 650°.

Отдельные способы получения Г. н. существенно отличаются друг от друга, между прочим, тем, что, в целях увеличения выходов на нефтяной газ, утилизируют в самом процессе производства газовую смолу, а иногда также и кокс. Примером такого рода устройства может служить способ Юнга и Белла, иначе называемый пибльсским способом (по имени шотландского города Пибльс, где он впервые был применен). Процесс ведется здесь в ретортах при невысокой t° (500—600°). Образующийся сырой газ промывается далее не водой, а свежей порцией масла, к-рое вместе с поглощенной им газовой смолой поступает затем в реторту. Т. к. образование смолы при этом способе происходит при сравнительно низкой темп-ре, то в смоле содержится мало ароматич. углеводородов, и газификация ее происходит поэтому так же легко, как и газификация нефти. Крупным недостатком пибльсского способа являются большие выходы на кокс (до 25% сырья). Этот кокс представляет собою хорошее топливо, но образование его в ретортах в таком количестве вызывает слишком частые перерывы в работе для его удаления, а также ускоряет износ реторт. Выход на Г. н. по пибльсекому способу достигает 65 л3 на 100 килограмм сырья.

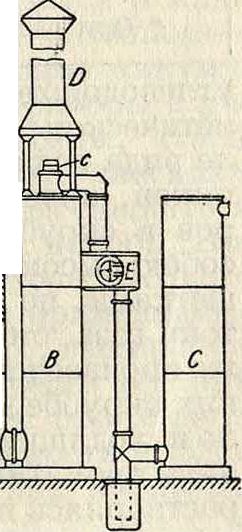

Кроме реторт для получения Г. н. пользуются также разного рода генераторными печами, причем в процессе производства здесь происходит утилизация всего кокса и части газовой смолы в качестве топлива. Подогрев сырья ведется здесь уже изнутри, а не снаружи, как при ретортных способах. Примером может служить генераторная печь Пинча (фигура 3), состоящая из трех основных частей: испарителя А, перегревателя В и гидравлики Е. Испаритель и перегреватель заполнены шамотовым кирпичом и внизу соединены друг с другом свободным ходом. В верхней части испарителя имеет- 6ся штуцер а с форсун- Γ®®η

кой. Продукты горения fpYj * проходят через испари- ^ тель и перегреватель и через открытый лаз с | вступают в трубу D (пе- || -риод обогрева). Когда || достигнута необходимая t°, закрывают форсунку, запирают лаз и через особый вентиль Ь фигура з. пускают нефть в испаритель (период газификации). Здесь, встречая раскаленный кирпич, нефть испаряется и, проходя через перегреватель, превращается в газ, который через гидравлику Е

29

Т. Э. т. IV.

направляется в промывной аппарат С и далее в очистители. Когда температура внутри аппарата, согласно показанию пирометра, падает, прекращают подачу нефти, открывают лаз и форсунку, пока не будет достигнута требуемая температура. Последняя в начале процесса достигает 750—1 000° в испарителе и 750—850° в перегревателе: к концу температура падает до 650—800° в испарителе и до 720—770° в перегревателе. Выходы на газ и смолу по этому способу те же, что при работе в ретортах. Генераторная печь Пинча работает периодически; чтобы сделать процесс непрерывным, было предложено одновременно с нефтью вводить в печь такое количество воздуха, чтобы при сгорании нефти выделялось ровно столько тепла, сколько надо для поддержания в печи необходимой темп-ры. Однако такие способы получения горючего газа из нефти пока еще не получили сколько-нибудь широкого распространения.

Очистка Г. н. значительно проще очистки каменноугольного газа, т. к. Г. н. содержит значительно меньше углекислоты и сероводорода и совершенно свободен от аммиака и синильной к-ты. Поэтому главная задача очистки сводится здесь к освобождению Г. н. от воды, газовой смолы и следов сероводорода, для чего применяются те же методы, что и при очистке каменноугольного таза (смотрите Газовое производство). В тех случаях, когда ведется утилизация ароматич. углеводородов, образующихся при пироге-нетическом разложении нефти, Г. н., после ряда водяных или воздушных холодильников, просасывают с помощью эксгаустеров в скрубберы. Последние представляют собою высокие цилиндры с деревянными решетками, по которым сверху вниз, обратно току газа, стекают смоляные остатки от того зке производства. Пройдя через несколько таких скрубберов, Г. н. лишается почти нацело находящихся в нем в парообразном состоянии ароматических углеводородов, которые, растворяясь в смоляных остатках, образуют т. η. скрубберное масло. Путем перегонки в аппаратах с небольшой колонкой из скрубберного масла выделяется до 20% легкого масла, поступающего далее на колонные аппараты для получения из него бензола и а. В тех случаях, когда

Г. н. для последующей утилизации хранится не в газгольдерах, а в баллонах, то есть в сгущенном состоянии, необходимо, в целях придания ему большего постоянства состава и более ровной светосилы, тщательно удалить из него наиболее легко сгущаемые углеводороды. Такой обработке подвергается, например, получивший за последние 20 лет широкое распространение так называемый блаугаз (смотрите).

Наилучшим сырьем для получения Г. и. является соляровое масло; более тяжелые масла дают худшие результаты. Из углеводородов различных рядов лучше всего газифицируются парафиновые углеводороды; за парафинами следуют олефины и, наконец, нафтеновые углеводороды; ароматич. углеводороды газифицируются наиболее трудно. Состав Г. η. мало зависит от исходного сырья. По Гемпелю, сходственные масла дают при газификации газ сходственного состава не только в качественном, но и в количественном отношении. Зависимость от исходи, материала обнаруживается только при сырье, глубоко различном по составу, наприм. при газификации легкого бензина и какого-либо минерального масла. В весьма сильной степени состав Г. н. зависит от t°, при которой он получается: по мере повышения t° содержание олефинов и этана в Г. н. все более и более падает, содержание же водброда и метана возрастает; вместе с тем падает и сила света Г. н. В табл, приведены данные,

характеризующие зависимость силы света Г. и. от состава, а вместе с тем приведены для сопоставления состав и свойства светильного газа (из каменного угля).

Г. н. бесцветен, обладает довольно резким запахом; его удельный вес и теплотворная способность почти в два раза, а сила света пламени в 3—4 раза, больше, чем у светильного газа; аппарат для получения Г. н. значительно проще, чем для получения каменноугольного газа. Причины, почему, несмотря на все указанное, Г. н. не вытеснил каменноугольного газа, заключаются в том, что: 1) каменный уголь встречается значительно чаще, чем нефть; 2) добыча светильного газа сопровождается получением продуктов (кокс и каменноугольная смола), представляющих для современной промышленности громадную ценность.

Характеристика нефтяного и светильного газов.

|

Сила света нефтяного газа в норм. |

|||||||

| Свойства газов и состав (в %) | свечах ’ | Газ светильный | |||||

| 16,2 | 12,6 | 9,0 | 7,3 | 6,5 | 4,5 | ||

| Парообр. углеводороды. | 1.0 | 0,8 | 0,8 | 0,3 | 0,5 | 0,2 | _ |

| Олефины .. | 36,2 | 29.1 | 27,1 | 24,1 | 21,2 | 12,5 | 3,6—4,8 |

| Этан C2HG.. | 12.6 | 11,7 | 9,8 | 8,4 | 5,3 | 2,3 | — |

| Метан СП,.. | 27,4 | 38.0 | 40,4 | 39,6 | 42,3 | 45,9 | 29,0—35,2 |

| Водород Н, .. | 8,9 | 10,2 | 14,1 | 18,9 | 20,6 | 33,7 | 48,6—51,9 |

| Окись углерода СО.. | 2,7 | 3,7 | 2.5 | 2.1 | 3,3 | 1,7 | 7,7—9,2 |

| У г лекисл ота СО·.. | 0,1 | 0.7 | 0,4 | 0,6 | 0,8 | 0,9 | 1,8—2,0 |

| , Кислород Ог .. | 0,3 | 0,3 | 0,3 | 0,3 | 0,7 | 0,4 | 0,3—0,5 |

| Азот N2.. | _ 6,8 | 5,5 | 4,6 | 5,1 | 5,3 | 2,3 | 2,1—4,6 |

| Уд. вес.. | 0,6- | -0.9 | 0.35—0,48 | ||||

| Теплота сгорания.. | юооо—12 ооо Cal на i мг | 4 800—6 000 Cal на 1 .и3 | |||||

| Содержание серы.. | 25—30 з на 100 м‘ | 10—100 г на 100 ai3 | |||||

* При расходе 35 л в 1 ч.

Г. н. всегда содержит небольшое количество паров ароматическ. углеводородов—бензола, а, ксилола, нафталина—всего ок. 1%. Значительно больше ароматич. соединений содержится в газовой смоле (нефтяной), особенно при ретортной газификации нефтяных продуктов. При пирогенизации нек-рых нефтяных продуктов в хорошо подобранных условиях выходы достигали в Баку: на ароматич. углеводороды 7—10% от переработанного сырья, на бензол 4—6%, на 3—4%.

Г. н. находит широкое применение: 1) для освещения и снабжения газом з-дов, лабораторий и других аналогичных учреждений; 2) в сжатом состоянии, в цилиндрах, для освещения железнодорожных вагонов, маяков, а также для автогенной сварки и тому подобных целей; 3) в отдельных случаях для освещения городов (Казань) или для подмешивания к светильному газу в целях увеличения его силы света.

Лит.: Любавин Η. НТехническ. химия, т.5, ч. I, М., 1910; Chem. Technologie d. Neuzeit, 2 Aufl., hrsg. V. F. Peters, В. 1, Stg., 1925; Scheithauer W., Die Braunkohlenteerprodukte u. d. Olgas, Hannover, 1907. С. Наметкин.