> Техника, страница 1 > Газовое и коксовое производство

> Техника, страница 1 > Газовое и коксовое производство

Газовое и коксовое производство

Газовое и коксовое производство очень сходны между собой как по сути процессов, так и по характеру получающихся продуктов. В том и другом случае сырьем служит каменный уголь. Разница заключается в качестве и количестве конечных продуктов производства, а именно: в газовом производстве главная цель—получить больше газа с высокой светящей способностью и теплопроизводительностью: кокс же и смола рассматриваются как побочные продукты. В коксовом производстве стремятся получить возможно больший выход кокса; все же остальное, то есть подсмольные воды, смола и газ рассматриваются как побочные продукты.

Сырье

Каменный уголь, идущий в газовое производство, отличается высоким содержанием летучих веществ. Типичный газовый уголь (безводный) имеет, приблизительно, следующий состав: летучих веществ 30-35%, золы не более 6—7%, серы не более 1%.

Кроме того уголь должен быть коксующийся, хотя кокс будет немного слабее, чем получаемый в коксовом производстве.

Уголь, применяемый для производства кокса, обычно содержит значительно меньше летучих веществ (18— 22%); главные требования, предъявляемые к такому углю, возможность получить плотный и прочный кокс с малой зольностью и с малым содержанием серы.

Как газовые, так и коксовые угли, у нас встречаются и в Донецком и в Кузнецком бассейнах.

Состав и свойства углей

Переходя к описанию газового и коксового производств, необходимо ближе познакомиться с некоторыми особенностями углей и изменением их свойств при лежании на воздухе.

Состав угля до сих пор еще очень мало исследован. Во всяком случае, он очень сложен. Отдельные вещества, входящие в состав угля, выделить в чистом виде необычайно трудно. Уголь нацело не растворяется ни в одном из известных нам растворителей, а при нагревании его в неизмененном виде перегоняется только самая незначительная часть входящих в его состав веществ. Таким образом эти два главные метода, широко применяемые при всевозможных исследованиях, в данном случае оказываются недостаточными. Из всего, что нам известно, мы можем сказать, что каменный уголь совершенно не содержит свободного углерода (как это думали раньше), а представляет собой необыкновенно сложную смесь самых разнообразных соединений углерода, водорода, кислорода, азота и серы. Свойства этих соединений и обусловливают свойства угля.

Для нас важно рассмотреть свойства угля по отношению к воздуху, так как запасы угля как на газовых, так и на коксовых заводах хранятся на воздухе и часто под открытым небом.

Многочисленные наблюдения над газовыми и коксовыми углями ясно показали, что при лежании на воздухе одни из них в большей, другие в меньшей степени меняют свои свойства. Это изменение свойств сопровождается всегда понижением теплопроизводительности и потерей способности давать плотный и прочный кокс; последнее обстоятельство имеет огромное значение в коксовом производстве. Изменения, происходящие в угле, можно представить себе следующим образом: в угле имеются вещества, сравнительно легко поддающиеся действию кислорода воздуха. Присоединяя кислород (этот процесс называется окислением) или вступая с ним в взаимодействие каким-нибудь другим путем, отдельные вещества в угле изменяют свой состав, что обычно сопровождается изменением и самых свойств угля. Газовые и коксовые угли окисляются сравнительно легко, причем окисление угля всегда сопровождается выделением тепла и при благоприятных условиях окисления может зайти так далеко, что куча угля без всякой видимой причины загорается. Это свойство угля называется самовозгораемостью. Благоприятные условия для самовозгорания создаются при небрежном складывании угля. Если хотят избежать самовозгорания угля, то при складывании нужно следить, чтобы весь уголь, как мелкий, так и крупный, распределялся во всей куче равномерно; кучи не должны быть высокими, не выше 1 метров. Во время хранения угля надо следить за температурой внутри кучи, имея для этого постоянные или переносные термометры; температура внутри куч угля не должна превышать 30—40° Ц.

Подготовка угля

Уголь, предназначенный для газового или коксового производства, измельчается и часто подвергается промывке. Малая зольность—одно из основных требований, которые предъявляются к углю для газового и коксового производств. Зола угля не всегда распределяется равномерно: иногда в больших кусках угля встречаются вкрапленные породы, которые различными способами можно отделить. Самый распространенный способ „обогащения“ угля, то есть отделения пустой породы (золы) и увеличения горючей части, состоит в отмывании водой. Способ этот основан на том, что куски пустой породы тяжелее таких же кусков угля, вследствие чего, при прохождении через них воды, уголь располагается наверху и всплывает, а пустая порода опускается на дно, откуда ее отбирают и отправляют в отвалы.

Рисунок 19. Установка для смешения углей.

Редко в газовом производстве, но почти всегда в коксовом, угли перед промывкой смешиваются одни с другими. Смешение углей преследует цель получить, по возможности, плотный и прочный кокс. В природе нечасто встречаются угли, которые непосредственно дают очень хороший кокс, и поэтому приходится прибегать к смешению нескольких сортов углей для исправления недостатков каждого из них.

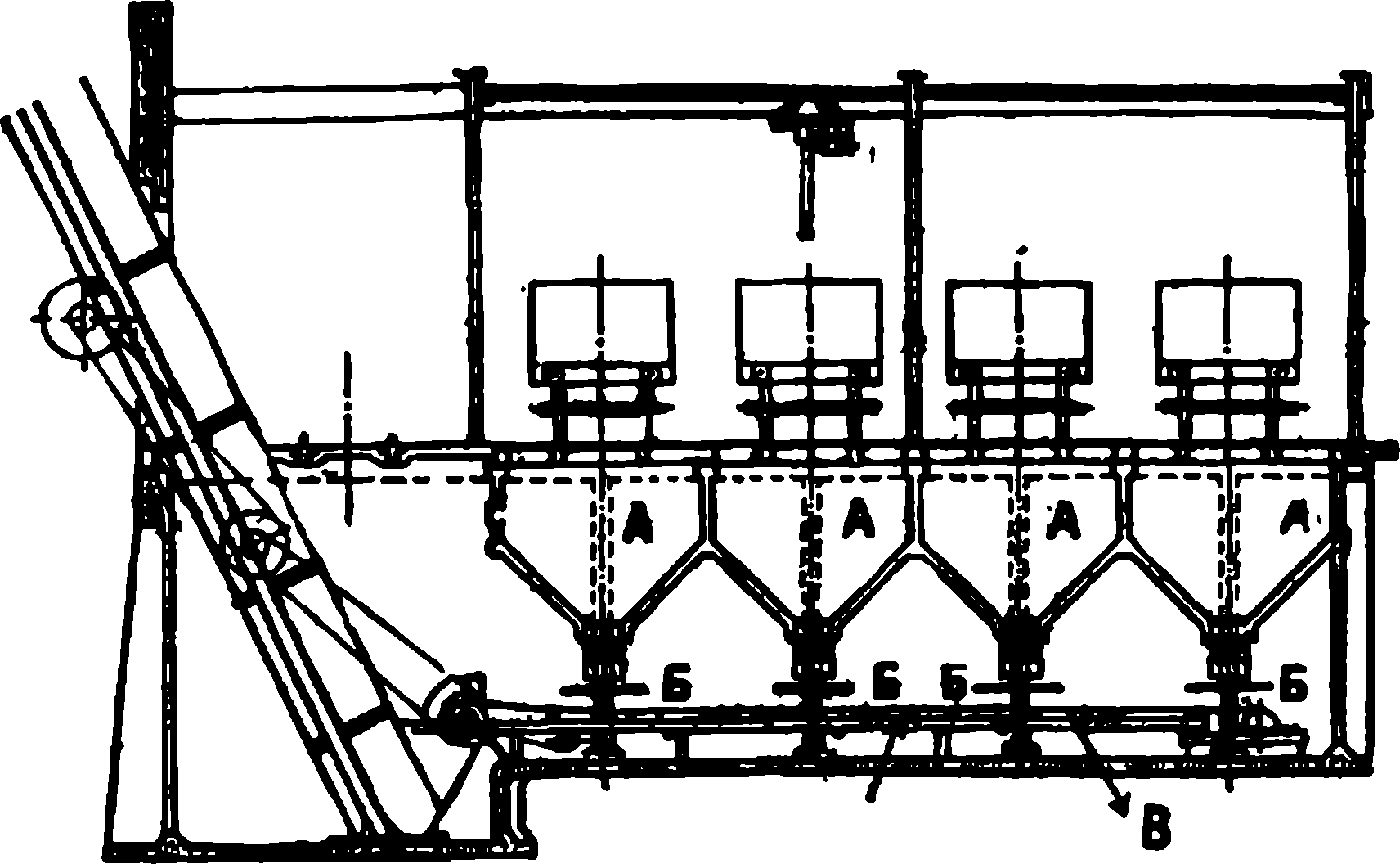

Смешение всегда предшествует промывке. Обыкновенно смешивают угли перед дезинтеграторами (машинами для измельчения), чтобы смесь получилась как можно более равномерной. Для смешивания применяются самые разнообразные аппараты. Для получения точных смесей применяют дозировочные столы, которые позволяют дать в сантиметрахесь любое количество угля данного сорта. На рисунке 19 изображена такая установка для смешения; здесь А—угольные бункера, то есть складочные помещения для углей, которые назначены к смешению. В данном случае представлены четыре бункера и, следовательно, можно смешать четыре различных сорта угля. Под бункерами расположены дозировочные столы Б. Столы эти представляют собой вращающиеся диски, на которых помещается скребок, очищающий с них уголь на ленточный транспортер В. С транспортера уголь попадает в элеватор, откуда идет на промывные машины.

Отмытый и измельченный угодь ссыпают в бункера для стекания избыточной воды. Обтекший уголь, е содержанием около 10% механической влаги, поступает в меньшие бункера для загрузки прямо в печь.

Процесс сухой перегонки каменного угля

Сущность процесса остается той же, как в случае сухой перегонки дерева. Каменный уголь нагревается в ретортах или камерах в отсутствии воздуха; под влиянием высокой температуры он разлагается, выделяя гавы и пары, уходящие из реторты, а в реторте остается твердый остаток — кокс. Если сравнить устройство печей для сухой перегонки каменного угля и дерева, то окажется, что первые гораздо сложнее и совершеннее последних. Это вызывается тем, что при перегонке угля приходится поддерживать очень высокую температуру (около 1 200 ° Ц); в самых камерах и в реторте в конце процесса она должна быть около 900° Ц, в то время как при сухой перегонке дерева температура внутри реторты не поднимается выше 450° Ц.

Реторты и печи газового производства

Газовое производство получило свое начало в Англии, где в 1 802 году был построен первый газовый завод. Долгое время реторты для перегонки делались чугунными; одноко чугунные реторты были не выгодны тем, что их нельзя нагревать до высокой температуры, в то время как глиняные выдерживают высокие температуры легко, что дает возможность увеличить выход газа и улучшить качество кокса.

Применявшиеся сначала примитивные ретортные печи, конечно, долго просуществовать не могли. Печи эти подвергались постепенным изменениям, позволяющим сократить расход топлива и, наконец, вылились в формы значительно более экономных рекуперативных и регенеративных печей.

Рекуперативная печь изображена на рис, 20. Работа этой печи в общих чертах заключается в следующем: для отопления имеется генератор, в который нагружают через верхние отверстия кокс на колосники, где кокс сгорает в генераторный газ. Последний через канал F идет к горелкам G, куда подается добавочный воздух.

Рисунок 20. Рекуперативная печь для получения светильного газа из каменного угля.

Генераторный газ сгорает, омывает горизонтальные реторты и уходит вниз. Внизу печи имеется два рода каналов: по одним идет холодный воздух в печь и генератор, а по другим — отходящие из печи горячие газы. Последние нагревают воздух так, что он подходит к генератору и горелкам сильно нагретым, что и дает возможность экономить на топливе

С развитием газового производства не могли остаться без изменения и самые реторты, которые в конце концов приняли вид сложно устроенных вертикальных реторт. Вертикальные реторты разделяются на непрерывнодействующие и периодические. Непрерывнодействующие у нас не установлены нигде, хотя они и являются самыми экономными.

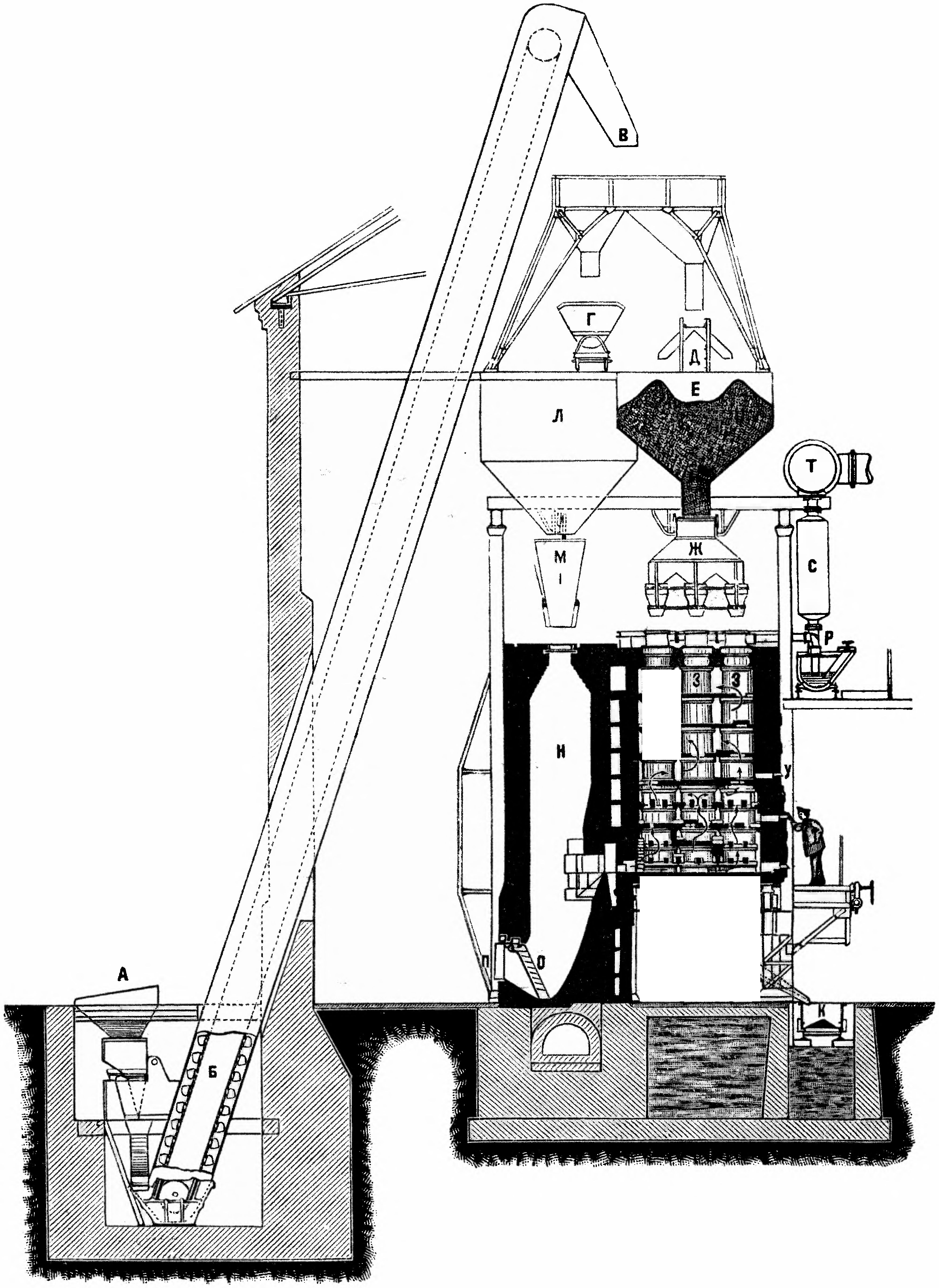

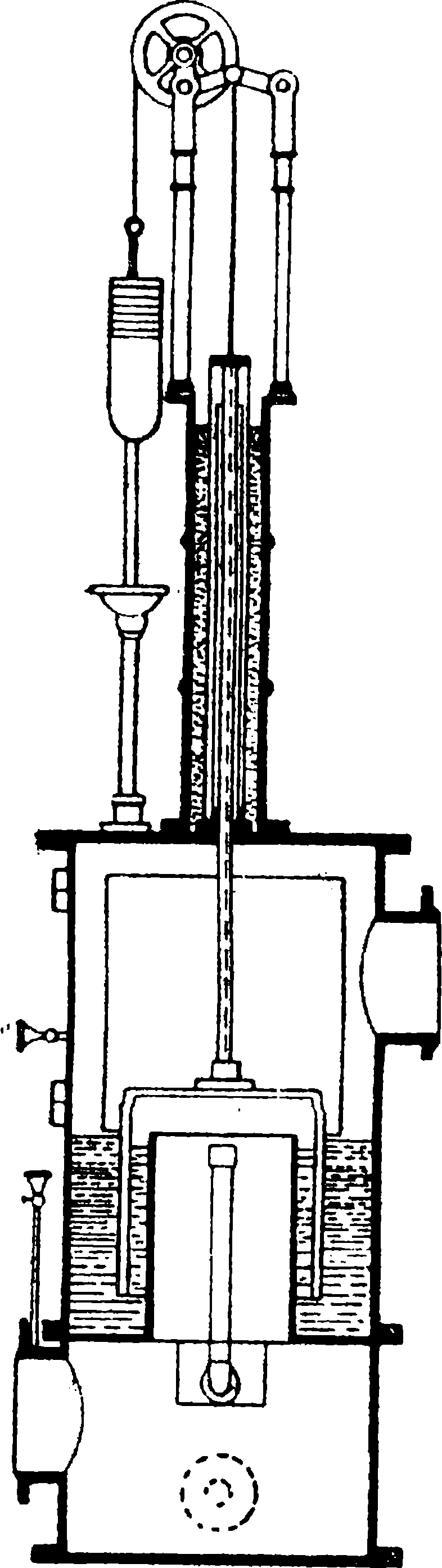

На рисунке 21 изображена в разрезе печь Московского газового завода.

Уголь поступает в А, откуда он падает в дробилки и из дробилок элеватором Б через рукав В поступает в угольные бункера Е через распределитель Д. Из бункера уголь насыпают в малые бункера Ж, легко передвигаемые и подводимые к любому месту над ретортами З.

Рисунок 21. Печь для получения светильного газа из каменного угля.

Кокс из реторт падает вниз на наклонную плоскость И и скатывается на транспортер К. Газы из реторт через верхние патрубки отводятся к гидравлику Р (смотрите дальше) и оттуда через С в главный газопровод Т.

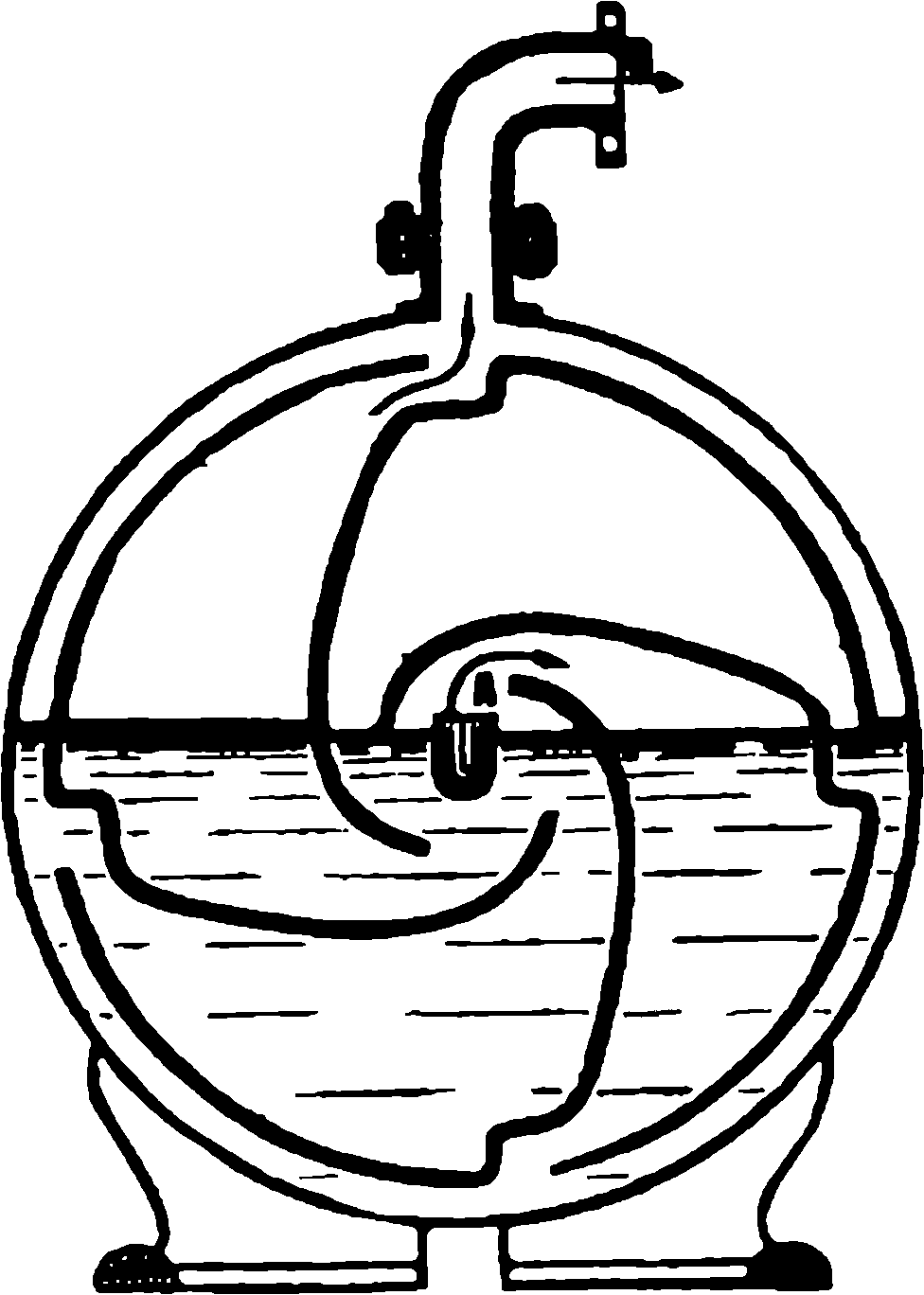

Рисунок 22. Гидравлика для газа.

Каждая печь состоит из одного газогенератора Н и восемнадцати реторт.

На этом закончим описание печей газовых заводов; о регенеративных печах будет сказано при описании коксовых печей.

Гидравлика

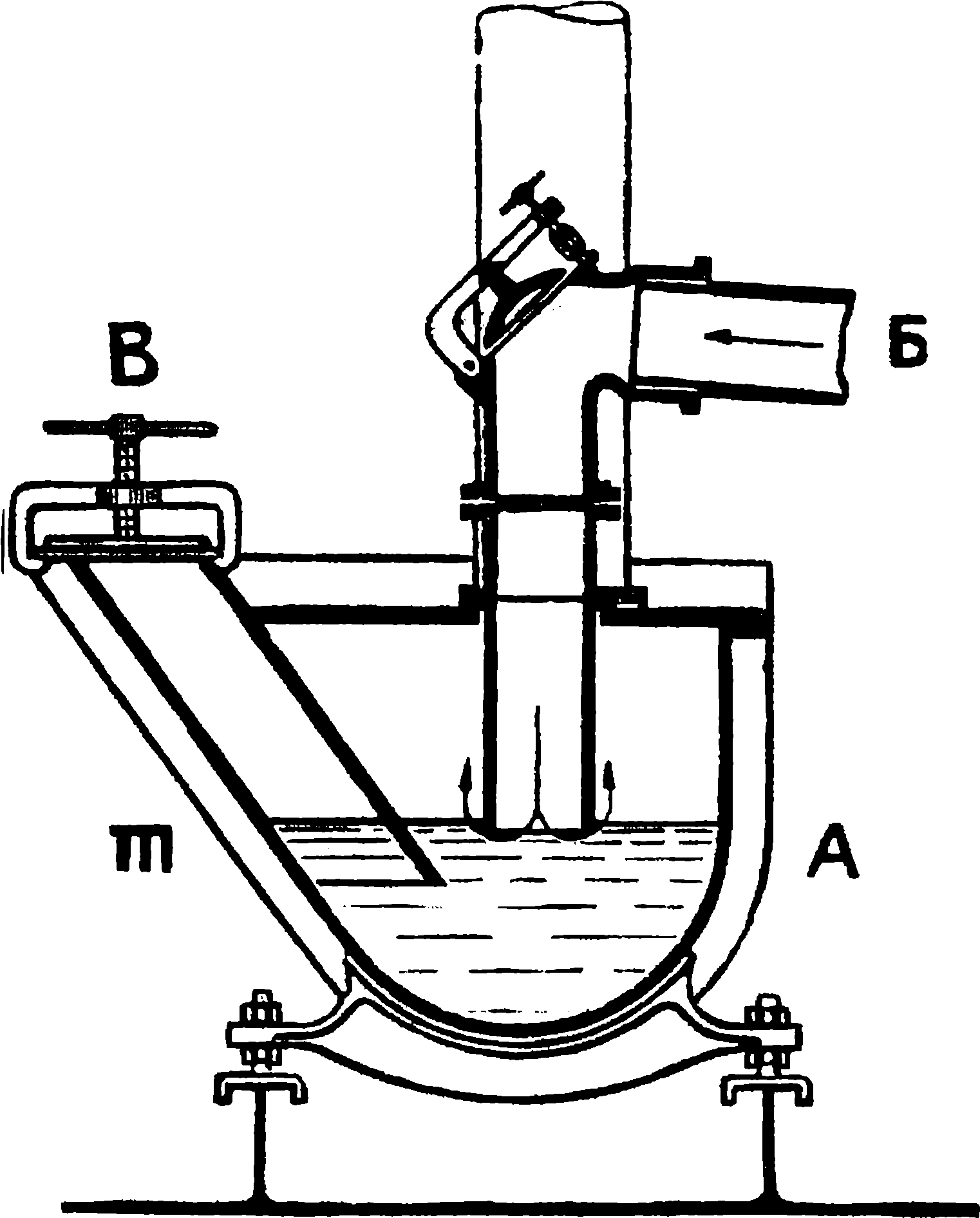

Продукты, улетучивающиеся из угля при высоких температурах, состоят из паров жидких веществ и не конденсирующихся при обыкновенной температуре газов. Выйдя из реторты, газы проходят по трубе в гидравлику, которая называется так потому, что в нее наливается вода для разобщения внутренности реторты от воздуха. Гидравлика делается из листового железа. Она состоит (рисунок 22) из сосуда А, в который наливается вода до уровня т; в нее входит труба Б, отводящая газы из реторты; В—труба для осмотра и чистки гидравлики. Водяной затвор исключает возможность попадания воздуха в реторту, а следовательно, и уничтожает опасность взрывов. Гидравлика делается обыкновенно одна на несколько печей. Главное назначение гидравлики в том, чтобы разобщить внутренность реторты от воздуха; кроме того в ней охлаждаются выделяющиеся газы, конденсируется часть смолы, и растворяется часть аммиака, идущего из реторт вместе с газом. Обыкновенно газы выходят из гидравлики уже охлажденными приблизительно до 80º Ц.

Рисунок 23. Цилиндрический холодильник для газа.

Холодильники

Газы и пары из гидравлики проходят через холодильники, или конденсаторы. На газовых заводах применяют воздушные и водяные холодильники; сначала газы и пары проходят через воздушные холодильники, а потом поступают в водяные.

Воздушные холодильники бывают трубчатые и цилиндрические. На рисунке 23 изображен цилиндрический холодильник. Из чертежа ясно видно его устройство. Он состоит из двух цилиндров, помещенных один в другом. Охлаждаемые пары и газы входят через отверстие А и проходят между цилиндрами сверху вниз. Дойдя до низу, они выходят из него по трубе Б, поступают во второй такой же холодильник и так далее. Конденсирующиеся пары стекают в сосуд Д, откуда жидкость постепенно вытекает через отверстие Е. Охлаждение происходит за счет воздуха, проходящего снаружи и по внутренней трубе холодильника;

Рисунок 24. Эксгаустор для газа.

сверху помещаются увлажнители, которые увлажняют воздух для понижения его температуры.

Водные холодильники строятся разнообразных систем. В одних охлаждающая вода входит снизу, а выходит сверху, охлаждающиеся же пары и газы входят сверху, а выходят охлажденными снизу. Такого устройства холодильники носят название противоточных, в отличие от системы холодильников, работающих по току, где направления движения охлаждающей воды и охлаждаемых паров совпадают.

Эксгаусторы

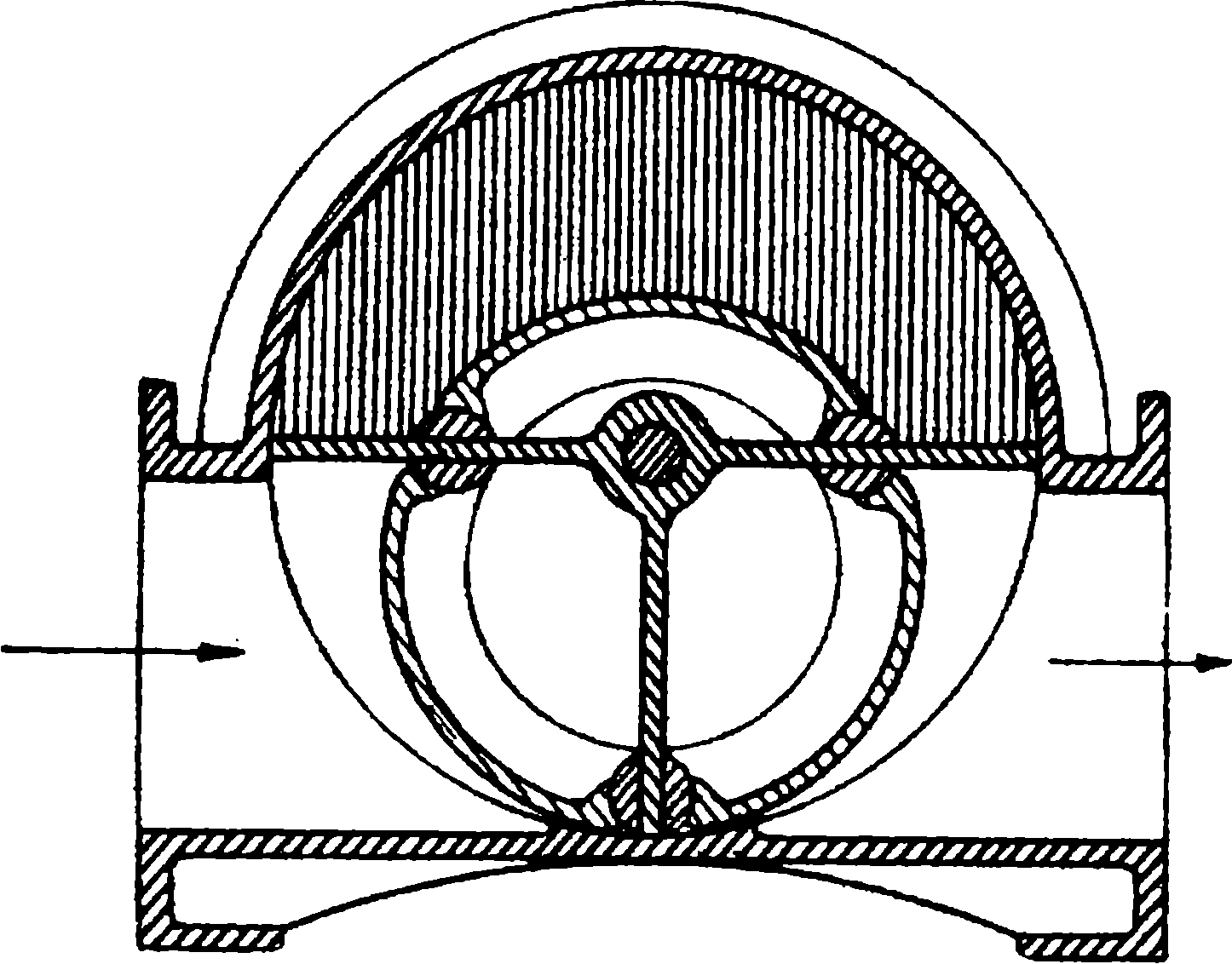

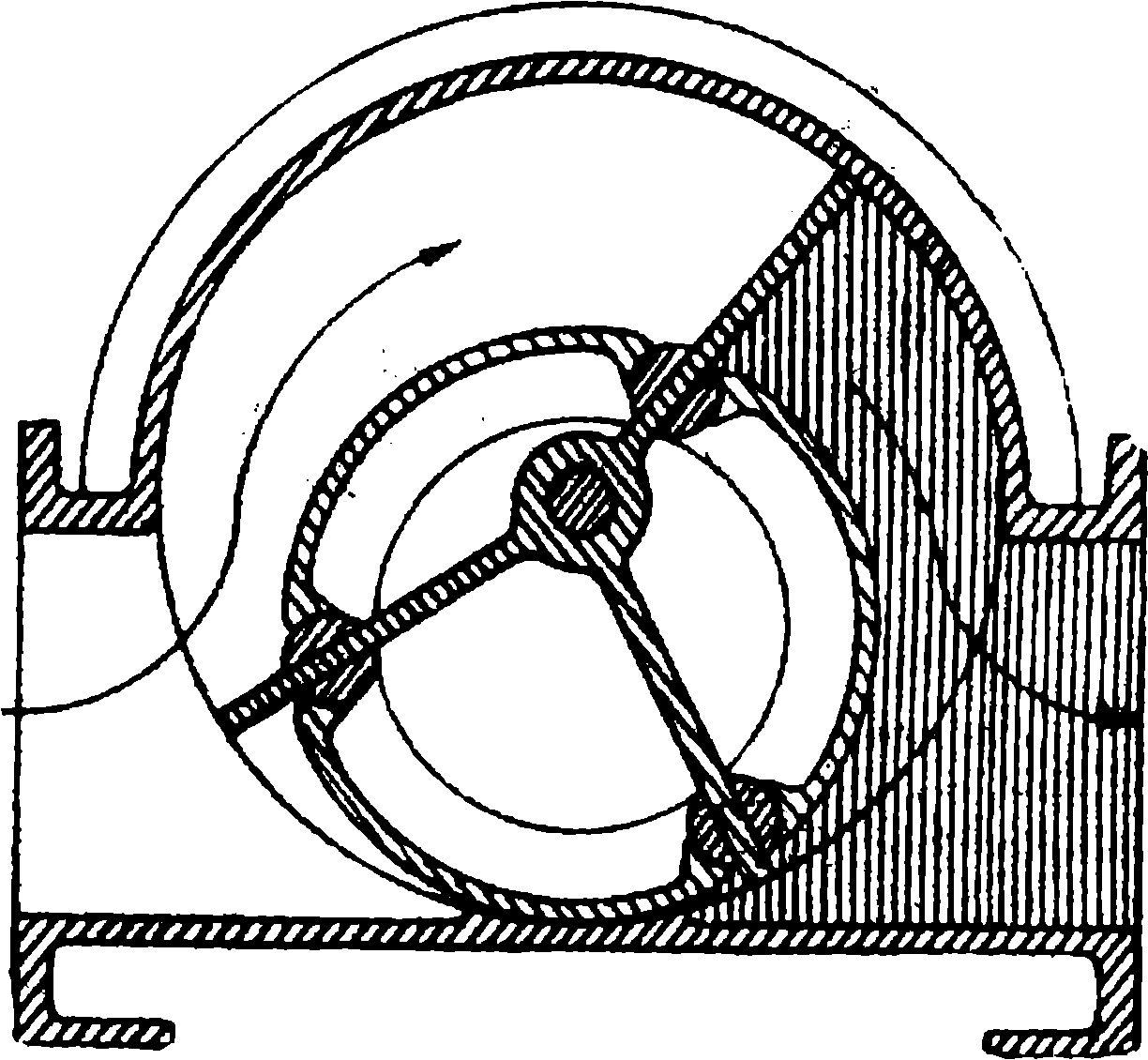

Эксгаустерами называются насосы или паровые инжектора, назначение которых в том, чтобы отсасывать газ из реторт и нагнетать его через все очистные аппараты в газгольдер 1). На газовых и коксовых заводах применяют эксгаусторы разных систем, но самыми распространенными из них являются эксгаусторы с перегородками.

1) Газгольдером называется сборник для газа (смотрите ниже)

На рисунке 24 эксгаустор представлен в двух видах в разрезе. Он состоит из трех частей: внешнего большого цилиндра, трех перегородок, сидящих на одной оси с большим цилиндром, и малого цилиндра, ось которого помещена ниже оси большого цилиндра.

Заштрихованные части показывают пространства, заполненные газом, который выдавливается при вращении малого цилиндра. Малый цилиндр вращается паровой машиной или электромотором и увлекает за собой перегородки. Стрелки на чертеже указывают направление движения газа, который входит слева, заполняет пространство между двумя перегородками и потом выдавливается через отверстие с правой стороны эксгаустера в аппарат для очистки.

Эксгаустор является одной из самых ответственных машин в газовом производстве, так как его назначение поддерживать в ретортах постоянное давление, которое при правильной работе должно быть равно давлению газа в дымоходе; иначе или газ из реторт будет уходить в дымоходы, или, наоборот, дымовые газы пойдут в реторту.

Смолоотделители

Газы и пары, пройдя через холодильники и эксгаустор, все еще содержат довольно значительное количество смолы в виде тумана или облаков. Для того чтобы не загрязнять очистных масс и аппаратов, необходимо избавиться от смолы, по возможности, полностью. Для этой цели предложен целый ряд аппаратов, основанных на разных принципах, как то: центробежные и ударные аппараты. Самый распространенный из них — смолоотделитель системы Пелуз и Одуэна, изображенный на рисунке 25; он основан на ударном принципе;

Рисунок 25. Смолоотделитель.

Главная часть этого смолоотделителя — колокол с двойными металлическими стенками. Газ входит снизу, поднимается под колокол и проходит через две (или более) продырявленные стенки. Особенность устройства стенок заключается в том, что отверстия одной из них приходятся против сплошных мест другой, и, следовательно, газ, проходя через отверстия внутреннего цилиндра, ударяется о стенку внешнего цилиндра. Вследствие удара мельчайшие частицы дегтя сталкиваются, собираются в крупные капли, осаждаются на стенку цилиндра и стекают вниз. Этот смолоотделитель дает нам лучший эффект очистки газа от смоляного тумана.

Очистка газа

Газ из смолоотделителей выходит освобожденным от остатков дегтя и чистым на вид; однако в нем содержатся еще вещества, которые необходимо выделить из него, так как они, с одной стороны, понижают его светящую способность, а с другой — дают при сгорании ядовитые вещества.

Вещества, от которых стремятся освободить светильный газ, это аммиак, нафталин, углекислота, цианистые соединения, сероводород и в небольшом количестве сероуглерод.

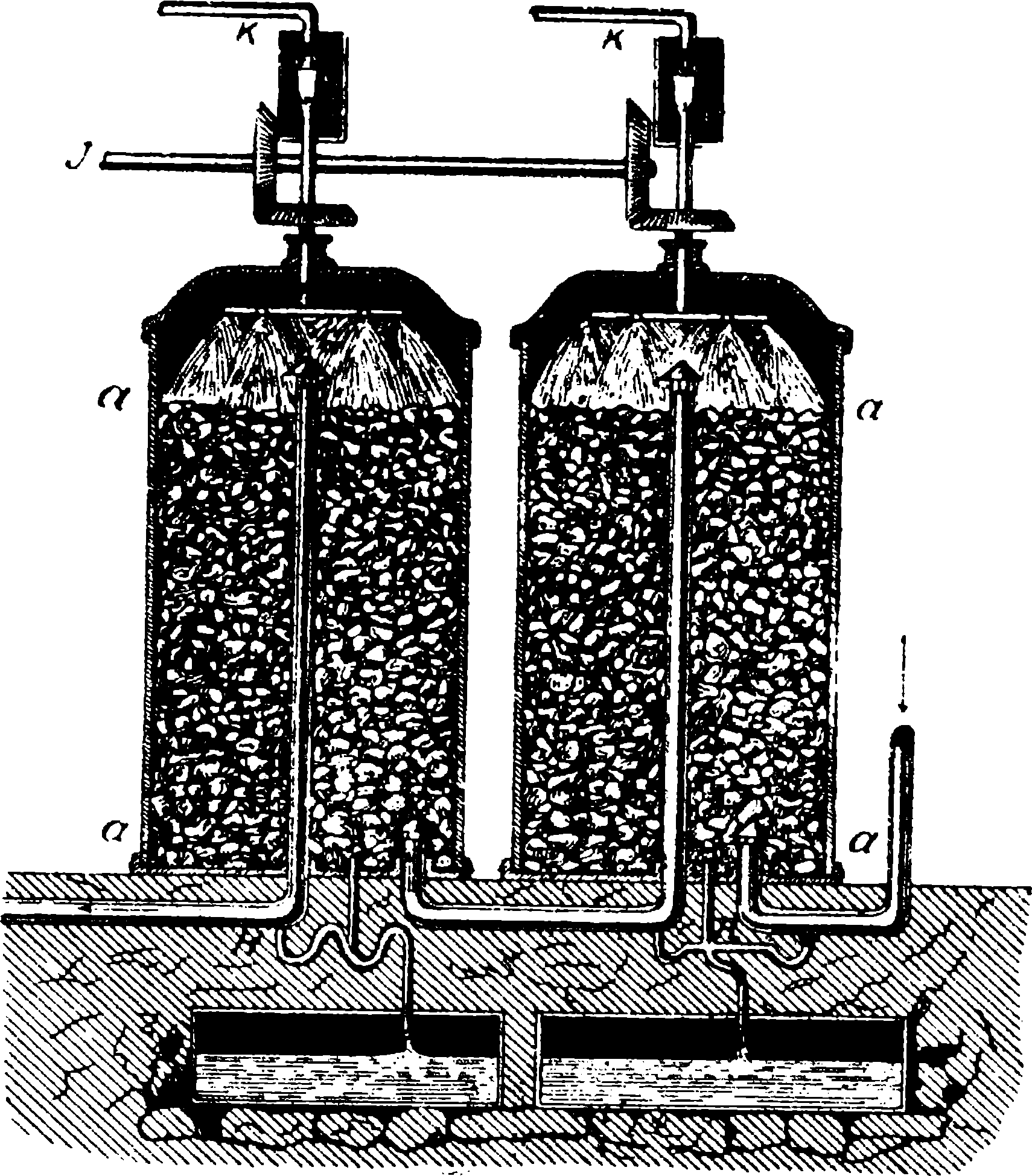

Очистка газа производится мокрая и сухая. Мокрая очистка осуществляется или в скрубберах или в промывных аппаратах других систем. Скруббер (рисунок 26) делается в виде башни, которая заполняется коксом или продырявленными полками. Газы проходят снизу вверх, а промывная жидкость разбрызгивается и стекает между кусками кокса или по полкам вниз навстречу газу, растворяя вредные составные части.

Рисунок 26. Скруббер для промывки газа.

Кроме скрубберов, для промывки газа употребляют еще так называемый стандарт-вашер. Эти аппараты отличаются большой производительностью и высоким качеством работы.

Устройство их несложно. Аппарат состоит из целого ряда отделений, разобщенных перегородками; в каждом отделении рама соединяется с валом, а к раме прикреплено много деревянных пластинок. При вращении вала деревянные пластинки частью находятся в промывной жидкости, частью снаружи. Очищенный газ проходит между пластинками и оставляет на них вещества, которые хотят из него удалить. Такие промыватели применяют для удаления последних остатков аммиака и нафталина. Для промывки от нафталина газ пропускают через антраценовое масло. В таком же аппарате очищают газ и от цианистых соединений.

После прохождения через мокрые очистители газ содержит еще углекислоту, сероводород и сероуглерод, от которых он освобождается в сухой очистительной массе. В качестве очистителя (для удаления сероводорода) употребляют измельченную болотную руду, а для очистки от углекислоты и сероуглерода—гашеную известь. Сначала газ пропускают через известь, причем удаляется вся углекислота, часть сероводорода и сероуглерода. Очищенный от углекислоты газ пропускают через болотную руду, где он очищается от сероводорода, после чего его уже направляют через счетчик или газовые часы в.газгольдер.

Схематически изображение газовых часов представлено на рисунке 27. Часы состоят из внешнего цилиндра, наполненного наполовину водой, внутри которого имеется барабан, разделенный изогнутыми перегородками.

Рисунок 27. Газовые часы.

Газ подводится по трубе А, расположенной центрально по отношению к барабану. Входя под перегородку, газ давит на нее, поджимает и заставляет внутренний барабан вращаться Против Расовой стрелки, после чего он выходит Через трубу В дальше в газгольдеры: Зная объём внутреннего барабана и сделанное им число оборотов, определяют количество прошедшего газа, умножив одно число на другое.

Газгольдер

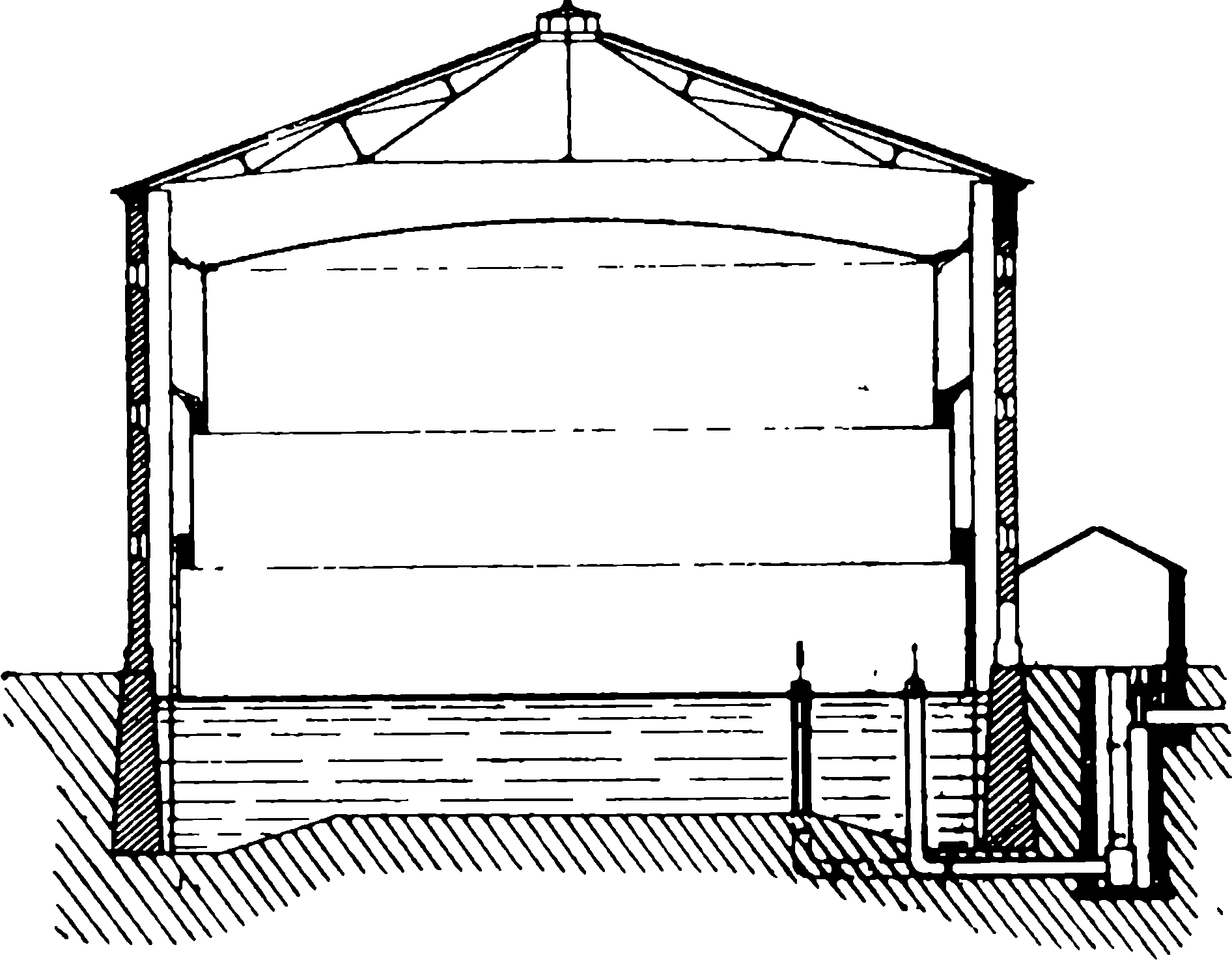

Газгольдер—бывает простой, состоящий из одного колокола, или циклонический, когда он состоит из колокола и нескольких колец, цепляющихся одно за другое. Устройство газгольдера очень несложно (рисунок 28).

Рисунок 28. Газгольдер.

Нижняя часть его представляет собою бассейн, наполненный водой настолько, чтобы не залить газовые трубы; таким образом получается водяной затвор. В местах, где зацепляются кольца, устроены также водяные затворы, чтобы избежать утечки газа из газгольдера.

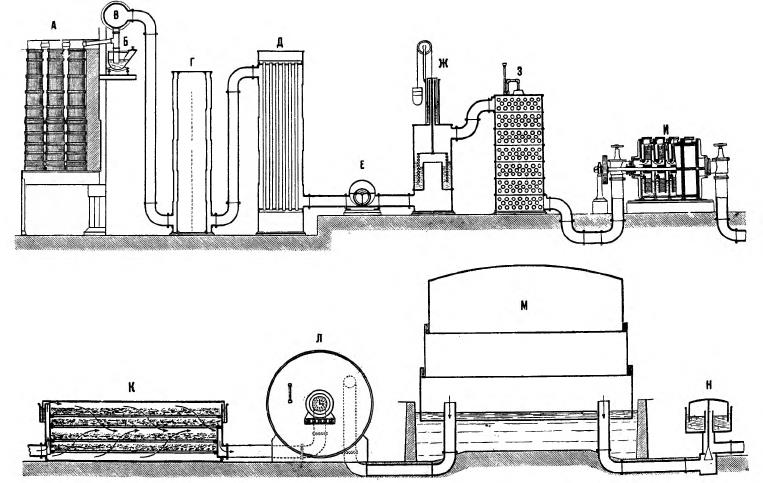

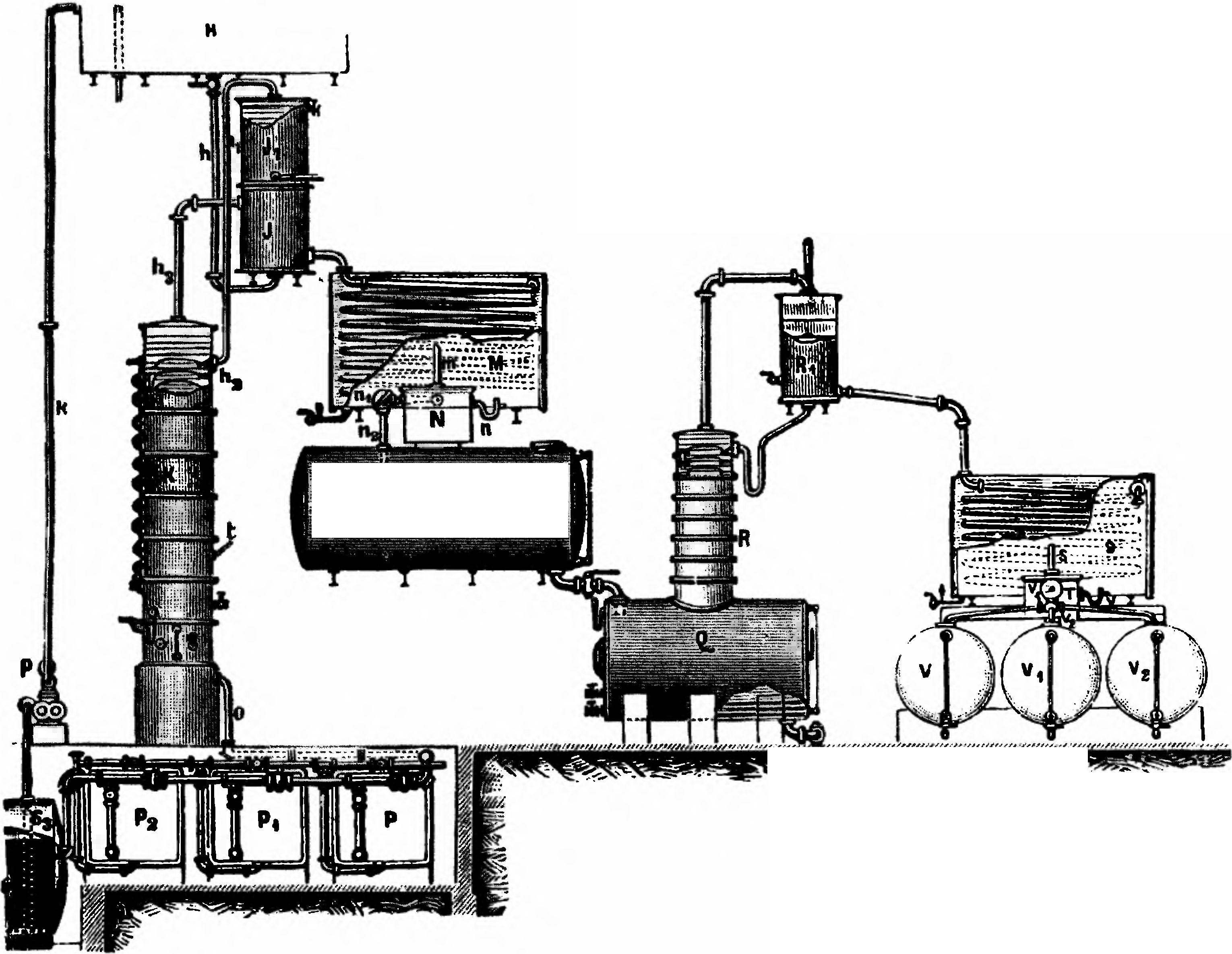

Заканчивая описание производства светильного газа, приведем схему производства Московского газового завода. Расположение всех аппаратов изображено на рисунке 29. Буквы означают следующее: А—реторты; Б — гидравлика; В—главный газопровод; Г—воздушный холодильник; Д— водяной холодильник; Е—эксгаустор; Ж—смолоотделитель; 3—холодильник; И—стандарт-вашер для аммиака; К—очистной ящик с болотной рудой; Л—газовые часы; М—газгольдер и Н—регулятор давления для городской сети.

Рисунок 29. Схема устройства газового завода

На этой схеме не указаны промыватели для нафталина и циановых соединений. Они устанавливаются между смолоотделителем Ж и холодильником 3. Устройство их одинаково с стандарт-вашером.

Коксовые печи

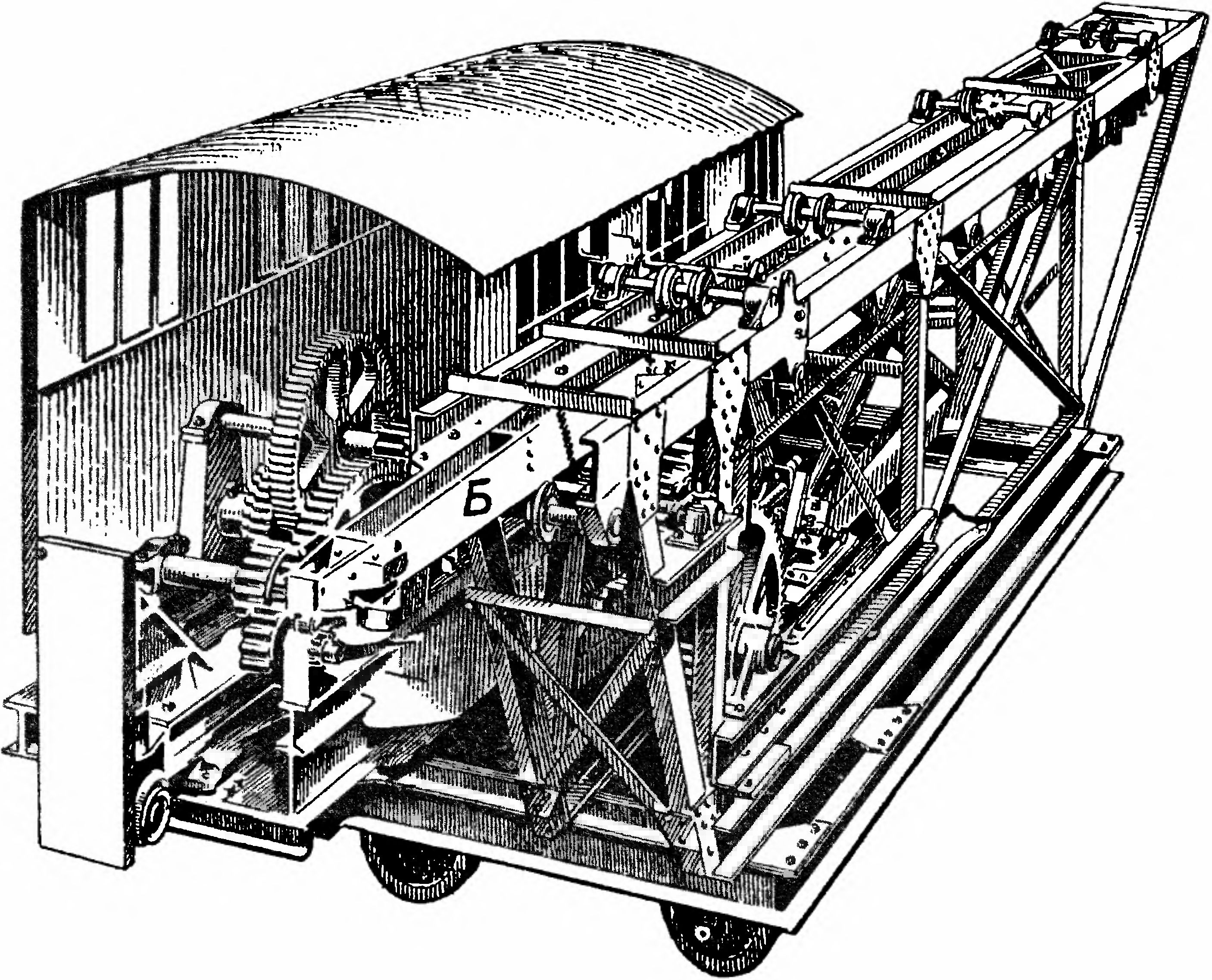

Рисунок 30. Коксовыталкиватель.

Производство каменноугольного кокса ведет свое начало из Китая. В Европе оно появляется с 1681 года. Первые опыты получения кокса производились по кучному способу так же, как это делается теперь при получении древесного угля, но высота кучи по сравнению с древесной была значительно меньше. Постепенно ручной способ совершенствовался, увеличивалась высота кучи, и в ее середине устраивались вытяжные грубы. На смену кучному способу появлялись печи без утилизации побочных продуктов. Во всех этих способах преследовалась цель получить только кокс и больще ничего; получившиеся продукты, как газ и смола, частью сгорали в куче или в печи, а ча тью уходили в воздух.

Долгое время побочные продукты (смола) не находили себе широкого применения и применялись только как топливо. Впоследствии, однако, на некоторые вещества, находящиеся в сантиметрахоле и подсмольной воде, появился спрос для производства красок и других химических препаратов. С этого времени начали разрабатываться типы таких печей, которые позволяли бы улавливать смолу, газ и подсмольную воду, и теперь мы имеем печи с большой производительностью и большим коэффициентом использования тепла.

Все действующие в настоящее время печи с улавливанием побочных продуктов коксования можно подразделить, по методу обогрева коксовых камер, на две группы: 1) печи с вертикальными каналами и 2) печи с горизонтальными каналами. Есть печи, в которых каждая камеpa обогревается самостоятельно, но имеются также системы, в которых один и тот же канал одновременно обогревает две соседних камеры. Кроме того в каждой из вышеуказанных групп могут быть печи простые, регенеративные и рекуперативные.

Раньше уже указывалось, что в коксовом производстве уголь почти всегда смешивают и промывают. Промытый уголь обтекает и потом поступает в большие бункера, сделанные с расчетом на 48-часовой запас. Из больших бункеров уголь поступает в загрузочные приспособления, а оттуда в печи.

Когда коксование окончится, особой задвижкой отделяют камеру от гидравлики и подготавливают ее к разгрузке. Для разгрузки поднимают особыми приспособлениями двери с обеих сторон камеры одновременно. В это время должен быть уже подготовлен для работы„коксовыталкиватель". Как, только двери подняты,„коксовыталкиватель" начинает выдавливать коксовый пирог из камеры. Кокс выходит из печи сильно раскаленным, с температурой около 900° Ц; в этих условиях он легко загорается и, если его не охладить, то он может весь сгореть.

Коксовыталкиватель приводится в движение паровой мащиной или электромотором через систему зубчатых колес. На рисунке 30 изображен коксовыталкиватель вместе с разравнивателем слоя угля в камере. А—башмак коксовыталкивателя, Б—разравниватель.

Охлаждение выгруженного из камеры кокса может быть произведено различными путями. Охлаждение совершают водой либо вручную, либо особыми оросителями или тушителями. Вручную просто заливают кокс из брандспойтов. Тушители устанавливаются около камеры, которая назначена к разгрузке. Тушитель состоит из ряда груб с отверстиями; когда кокс выходит из печи, то его орошают водой со всех сторон. Работа тушителя рассчитана так, что кокс, пройдя его, теряет способность воспламеняться.

Кроме водяных тушителей, теперь находят применение и „тушительные камеры“. Работа камер основана на том, что кокс из печи поступает в камеру герметически закупоривается там, и через камеру начинают пропускать ток инертных газов или же заставляют циркулировать один и тот же газ, пропуская его через холодильник. В том и другом случае газы проходят через кокс, сильно нагреваются, и это тепло можно использовать в производстве. В настоящее время в Германии используют теплоту этих газов для получения пара.

Типы печей

При описании типов коксовых печей мы остановимся только на печах простых и регенеративных, так как рекуперативные печи уже описаны в газовом производстве.

Простая печь Смет-Сольвей с горизонтальными каналами представлена на рисунке 31. Буквы на рисунке обозначают следующее: Н—загрузочные отверстия; .В—газопровод: А—горизонтальные каналы; Е—воздушный канал; Е— дымоход; G—боров; С—канал для воздуха и D—канал для подогрева воздуха, поступающего в горелки.

Рисунок 31. Коксовая печь системы Смет-Сольвей

Обогревание печи производится сжиганием получающегося при коксовании угля газа. Газ подается по трубе В к горелкам, показанным на чертеже в виде ответвлений. Стрелки показывают движение обогр знающих газов. Последние направляются сверху вниз, проходя поочередно дымоходы, и, наконец, через F проходят в боров G Канал О для воздуха сделан над нижним дымоходом. Воздух, пройдя С, входит в канал D. Так как С и В находятся под раскаленными дымоходами, то воздух, проходя по ним, нагревается и поступает горячим в канал Е, откуда он подходит к горелкам. Такое расположение дымоходов и горелок дает возможность поддерживать достаточно равномерный обогрев печи. Газы, отходящие в боров, имеют температуру 850—950° Ц и уносят с собой огромное количество тепла. Эту теплоту используют часто для получения пара, пропуская их через топки паровых котлов, или подогревают ими воздух, подаваемый к горелкам.

Печь Коннерса

Регенеративная печь Коннерса отличается от простой печи с вертикальными каналами тем, что внизу под камерами располагаются другие камеры, заполненные кирпичом, назначение которых—подогревать воздух, а иногда и воздух и газ, поступающий в горелки.

Конденсационная система коксового завода отличается от таковой газового производства. Это объясняется тем, что газ коксовых печей идет для промышленных целей, а не для освещения; поэтому из него стараются возможно полнее извлечь все наиболее ценные части, как, напр; мер, аммиак, бензин и другие. Удаление примесей, которые отражаются на светящей способности газа или при сгорании будут давать ядовитые продукты, здесь не имеет особого значения. Указанное обстоятельство вызывает необходимость постановки дополнительного оборудования для улавливания бензола, аммиака и других продуктов и отсутствие аппаратов для очистки газа.

Улавливание бензола из газа основано на том, что некоторые погоны каменноугольной смолы обладают большой растворяющей способностью по отношению к бензолу.

Растворение бензола идет лучше всего при температуре 10—15° Ц: выше 25° Ц поднимать ее нельзя, так как растворимость бензола падает при этом очень сильно, и промывание газа в этом случае не дает почти никакого результата.

Предложен ряд систем для улавливания бензола из газа. Все они очень схожи между собой, и отличие состоит, главным образом, в устройстве скрубберов. Для ознакомления с такими устройствами приводим описание системы Гирцеля.

Аппарат Гирцеля, изображенный на рисунке 32, состоит из трех промывателей В, D и F. Газ входит по трубе А в первый промывной аппарат В. В аппарате имеются трубки с маленькими отверстиями, из которых масло разбрызгивается в виде пыли и промывает проходящие газы.

Рисунок 32. Аппарат для улавливания бензола

Пунктирные линии на рисунке указывают направление струй масла. Газ, пройдя сосуд В, по трубе С переходит в следующий промыватель D. Этот промыватель имеет внутри полки, на которых расположены колокольчики. Масло для промывания по трубке d подается в аппарат, располагается в нем по полкам и плавает на поверхности колокольчиков; таким образом получается огромная площадь соприкосновения между газом и маслом, что способствует более совершенному поглощению бензола. Из промывателя D газ проходит в последний промывной аппарат F. Внутри аппарата F находятся деревянные решетки е, которые постоянно омываются маслом из оросителя h. Масло для промывки газа подается в следующем порядке: в первый аппарат подают масло уже сильно насыщенное бензолом, во второй дают масло более свежее, а в третий— совершенно свежее.

Масло, насыщенное бензолом, собирается в бак Н(рисунок 33), откуда подается в перегонную колонну К, пройдя через подогреватель J по трубке h. Подогретое масло входит в колонну через трубу h2. Вся колонна снабжена паровыми змеевиками, и в ней поддерживается температура 110—150° Ц.

Рисунок 33. Аппарат для отгонки и ректификации бензола.

Бензол отгоняется от масла, проходит в холодильник М и в сборник О, где он отделяется от воды сепаратором N.

Бензол передают в ректификационный аппарат Q с колонкой В, где из сырого бензола получают 90%-ный.

Продукты коксового и газового производства

В газовом и коксовом производствах получаются три рода продуктов: газообразные, жидкие (водные и деготь) и твердые (кокс). Наиболее интересные из них с точки зрения их переработки и по получаемым продуктам — жидкие (как водные, так и деготь). Первые дают аммиак, а последние являются источником таких продуктов, как бензол, толуол, нафталин, антрацен и многие другие, служащие исходным материалом для красочного, а частью и фармацевтического производств.

Каменноугольный деготь

Деготь, полученный в газовом или коксовом производстве, с химической точки зрения представляет очень сложную смесь разнообразных веществ, которых до настоящего времени в нем уже найдено более 150. Для техника, занятого перегонкой дегтя, он оценивается по удельному весу получающихся фракций, которые различаются так:

| Вода

Легкие масла |

до 170° Ц |

| Средние масла | 170—230° Ц |

| Тяжелые масла | 230-270° Ц |

| Антраценовые масла | 270° Ц и выше |

Перегонка дегтя

Деготь, огстоенный от аммиачной воды, все еще содержит ее до 5—6%, и, поэтому, перед разгонкой на отдельные фракции его необходимо освободить от воды. Необходимость освобождения дёгтя от воды вызывается тем, что при сильном нагревании вода с дегтем дает очень большую пену и уходит в холодильники; такое явление называется перебросом. Обезвоживание иногда производят отдельно, но в большинстве елучаев в том же перегонном кубе. При осторожном нагревании удается удалить всю воду без перебросов. В начале, когда в дегте есть вода, в перегонном кубе слышится своеобразный шум, который совершенно исчезает, когда вода будет отогнана.

Разгонку каменноугольного дегтя производят в перегонных кубах различной емкости и устройства. Емкость таких кубов изменяется в очень широких пределах, начиная от 2 —3 тонны до 32 тонн

Контроль перегонки дегтя ведут, наблюдая температуру паров в шлеме. Конец обезвоживания определяют или по прекращению шума в куое или по виду дестиллата; безводный дестиллат идет прозрачный, а водный—мутный. Пары, пройдя шлем, попадают в холодильник, где они сгущаются и стекают в особые приемники. Обычно погоны разделяются на те, которые были указаны как характерные. Для каждого погона имеется свой сборник.

Вода в холодильнике имеет температуру в зависимости от сгущаемого газа; для легкого масла она холодная, для среднего, которое при низкой температуре может застыть, дают в холодильник теплую воду, а подконец она идет совсем горячая.

Собранные фракции нельзя рассматривать как окончательный рыночный продукт. Например, если светлое, легкое масло выставить, на воздух, то можно заметить, что оно довольно быстро меняет свой цвет и становится все темнее и темнее; то же самое будет наблюдаться и с другими погонами. Кроме этого в отдельных фракциях содержатся очень ценные вещества, и их невыгодно отдавать, не переработав в более или менее чистый рыночный продукт.

Рассмотрим теперь дестиллаты в порядке их получения при перегонке.

Легкое масло

Эта фракция получается при перегонке до 170° Ц. Удельный вес ее колеблется в пределах 0,91—0,95. Запах сырого погона острый и неприятный.

Легкое масло, имеющее в сыром виде небольшую цену, дает при переработке следующие вещества (в %%):

| Бензола | 60-65 |

| Нафталина | 12-15 |

| Карбоновой кислоты | 8-10 |

| Пиридиновых оснований | 1-3 |

Все эти продукты очень ценны и находят широкое применение как в промышленности, так и в домашней жизни.

Для получения ценных продуктов сырой погон легкого масла подвергается новой перегонке уже в более сложных дефлегмационных колонных аппаратах.

Для окончательной очистки погоны подвергают обработке купороеным маслом, пбсле чего они перестают темнеть на воздухе и вообще становятся устойчивыми по отношению к действию химических реактивов.

Из легкого масла получается еще сольвент-нафта, жидкость, кипящая при температуре выше 140° Ц. Этот продукт находит широкое применение как растворитель, откуда он и получил свое название (solvent — растворитель).

Среднее масло

Средним маслом называется фракция каменноугольного дегтя, собираемая в пределах от 170 до 230° Ц. Так как в нем содержится много нафталина (около 40%), то в приемном баке оно застывает. Расплавленное масло —черного цвета с сильным запахом нафталина и карболовой кислоты. При правильной перегонке цвет среднего масла золотистожелтый, постепенно темнеющий на воздухе. Если масло светлое, то ему дают стоять несколько (от 3 до 11) дней, тогда нафталин кристаллизуется. Если масло после отделения нафталина темное, то его перед выделением нафталина перегоняют.

Кристаллы нафталина отделяют от остального масла или в фильтрпрессах или на центрифугах. Устройство фильтрпресса такое же, как и для получения растительных масел 1). Полученный сырой нафталин не является еще чистым продуктом; он обыкновенно серого цвета, и для получения чистого нафталина его необходимо подвергнуть дальнейшей очистке, промывая крепкой серной кислотой с последующей сублимацией или возгонкой. Промывание нафталина производится в несколько приемов в специальных аппаратах; сначала он промывается 65%-ной серной кислотой, затем ему дают отстояться, спускают смолу, прибавляют снова 75%-ной серной кислоты и перемешивают полчаса. После кислотной обработки промывают кипящей водой и затем раствором каустической соды.

После промывки получается уже достаточно чистый продукт, но если хотят получить продукт совершенно чистый, то его подвергают или кристаллизации или сублимированию. Сублимирование,или возгонка (иногда говорят сублимация) заключается в том, что кристаллические или вообще твердые вещества, легко перегоняющиеся, нагревают, причем пары направляются в камеру, где они охлаждаются и осаждаются на стенках, постепенно нарастая на них; отсюда их соскребают и получают так называемый возогнанный или сублимированный продукт.

Кроме нафталина, в среднем масле содержится карболовая кислота. Получение карболовой кислоты из среднего масла основано на свойстве этой кислоты растворяться в растворах каустической соды. Среднее масло, освобожденное от нафталина, подвергается фракционированной перегонке. Фракция 150—200º Ц перемешивается с концентрированным раствором каустической соды. Часть масла затвердевает, жидкая часть стекает, а твердую растворяют в горячей воде; при растворении получается два. слоя, которые разделяют, сливая верхний маслянистый слой. Нижний слой заключает в себе щелочный раствор карболовой кислоты. Водный раствор обрабатывают серной или соляной кислотой, причем наверх всплывает сырая карболовая кислота, которую обезвоживают и перегоняют. При перегонке получается белое кристаллическое вещество, почти чистая карболовая кислота или фенол.

Тяжелое масло

Тяжелое масло — фракция, получающаяся при перегонке каменноугольной смолы от 230 до 270° Ц. Иногда это масло подвергают вторичной перегонке на фракции и первые из них прибавляют к среднему, а конечные—к антраценовому маслу. Чаще его обработке не подвергают. Эта фракция содержит в себе большое количество креозота, который легко убивает микроорганизмы и, следовательно, является хорошим консервирующим веществом для многих продуктов. Тяжелое масло, как таковое, находит себе широкое применение для пропитки железнодорожных шпал, а также вообще для пропитки дерева, чтобы предохранить его от гниения. Кроме пропитки дерева, тяжелое или креозотное масло находит применение для дезинфекции или для получения из него светильного газа, путем разложения при высокой температуре.

Антраценовое масло

Погон каменноугольной смолы, полученный выше 270° Ц, носит название антраценового масла. При обыкновенной температуре оно представляет собой жидкость, в которой находятся кристаллы. Вся масса имеет вид коровьего масла, но темного цвета. В нем содержится антрацена 10—20%. Отделение антрацена производится или в фильтрпрессах или на центрифугах, причем получается твердый продукт, содержащий 30—40% чистого антрацена. Полученный сырой антрацен подвергают очистке и получают достаточно чистый продукт для приготовления ализарина и антрахинона.

Масло, отжатое от антрацена, применяется для пропитки или окраски дерева. Иногда его подвергают перегонке, отгоняют все до 300° Ц, а остаток закристаллизовывают; при этом выделяется снова антрацен, который отделяется от масла, а масло идет на рынок под названием карболинеума и применяется как дезинфекционное средство и для окраски дерева.

Пек

После отгонки из каменноугольной смолы антраценового масла в кубе остается масса, нагретая до очень высокой температуры, легко застывающая в твердое вещество, называемое пеком. Спуск пека из перегонного куба нельзя производить сейчас же после остановки гонки, так как на воздухе он воспламеняется; поэтому перед спуском ему дают остыть настолько, чтобы он был достаточно подвижным и мог вылиться из куба. Если же пек хотят спустить сейчас же после конца гонки, то надо иметь герметически закрытый приемник. Твердость и другие свойства пека зависят от способа гонки и конечной температуры. Чем выше конечная температура гонки, тем пек получается тверже и с более высокой температурой плавления.

Каменноугольный пек находит широкое применение, как изолирующий материал, для изготовления черного асфальтового лака, для асфальтовых мостовых и для других целей.

Аммиак

Совершенно обособленное место занимает улавливание и использование аммиака в коксовом производстве. В последнее время на получение аммиака при производстве кокса обращают особенно большое внимание, так как пока этот источник азотистых соединений, необходимый для удобрения полей, является самым крупным.

Аммиачная вода, получающаяся из гидравлики и холодильников, содержит как свободный аммиак, так и самые разнообразные его соли.

Соли аммиака не все одинаково прочны; многие из них разлагаются уже при кипячении их водных растворов; такие соли называются летучими; вторая категория солей не разлагается так легко, и для разрушения их требуется прибавка известкового молока или вообще щелочи.

Как для улавливания аммиака, так и для переработки аммиачной воды предложен ряд аппаратов и установок. Все способы можно разделить прежде всего по конечным продуктам: одни, в качестве конечного продукта, дают концентрированные водные растворы аммиака, другие — сухой сульфат аммония (смотрите „Искусственные удобрения“).

Способы и аппараты для улавливания аммиака в виде водных его растворов были описаны в газовом производстве. Улавливание аммиака в виде сульфата аммония производится различными способами, которые можно подразделить на прямые и непрямые. Отличие этих способов заключается в том, что, во-первых, газ не промывается и не охлаждается, а горячим проходит сквозь эксгаусторы, смолоотделители и поступают прямо в сатураторы, то есть в аппараты с серной кислотой для поглощения аммиака; в непрямых же способах газ охлаждается для конденсации всей воды и уже холодным проходит через сатуратор.

Сульфат аммония, полученный из сатуратора, поступает на центрифуги, где он отделяется окончательно от маточного раствора. Обычно сульфат аммония после центрифуги содержит еще около 2% воды и небольшое количество кислоты. Особенно надо остерегаться кислоты, так как она легко может разъесть мешки, в которые пакуют сульфат аммония. Обыкновенно требования к сульфату предъявляются такие: он должен содержать 241/2% аммиака, не более 2—3% соды и не более 1/2% кислоты.

Переработка аммиачной воды на аммиак

Часто аммиачную воду перерабатывают так, что получают не сульфат аммония, а водный раствор аммиака.