> Техника, страница 35 > Газогенераторы

> Техника, страница 35 > Газогенераторы

Газогенераторы

Газогенераторы, генераторы,или газовики, аппараты для превращения твердого топлива в газообразное, или в т. и. генераторный газ (смотрите), широко применяемый для отопления заводских печей, для нужд городского хозяйства (водяной газ), для превращения в механич. энергию (силовой газ) и для других технических целей.

В основе своей Г. представляет собою шахтную топку неполного г о р е-н и я, то есть такую топку, продуктами горения которой являются горючие газы.В отличие от простой топки, работающей обычно с избытком воздуха, сожигание топлива в Г. ведется при значительно более толстом слое горючего, с недостатком воздуха, то есть с количеством воздуха, значительно меньшим, чем требуется для полного сгорания топлива. Недостающее же для полного сгорания количество воздуха вводится в то рабочее пространство, в котором производят сожигание генераторного газа по назначению. Воздух, поступающий иод колосники Г., называется первичным воздухом; поступающий же для сожигания генераторного газа носит название вторичного, или добавочного, воздуха; в зависимости от условий горения, добавочный воздух подводят с бблыпим или меньшим избытком против теоретич. необходимого для полного сгорания количества. При выработке В Г. 061,14-НОГО паро-воздушного газа первичный воздух составляет ок. х/а, а воздушного газа—ок. У2 теоретически необходимого для полного сгорания количества воздуха.

Среднее положение между газогенератором и простой топкой занимает так называемая и о л у г а з о в а я топка, которая дает газ высокой температуры для непосредственного использования (без подогрева) в рабочем пространстве печи.

В современных конструкциях Г., теоретически говоря, можно сожигать любое твердое топливо, за исключением пылеобразного, применение которого в Г. очень затруднительно. Однако экономически выгодной представляется газификация далеко не всех сортов топлива. Наилучшие результаты дает сортированный (промытый и отсеянный) газовый каменный уголь, содержащий высокий % летучих веществ (в среднем 32— 36%) и дающий не сильно спекающийся, легкогорючий (реактивный) кокс. Газификация мелкого и сильно спекающегося угля, с легкоплавкой золой и трудно горящим коксом, вызывает целый ряд неполадок в работе Г. Сожигание тощих, некоксующнхся углей, дающих плотный углеродистый остаток малой реактивности, требует принятия специальных мер (повышение t° или давления, или того и другого вместе). В особенности это положение относится к сол-сигашпо антрацита, а также мелочи тощих углей и отбросов топлива. Сожигание низкосортного и малокалорийного топлива (сырые дрова, влажный торф, бурый уголь) представляет таюке свои трудности, часто сводящие навет все выгоды газификации, т. к. получение хорошего газа из такого топлива становится возможным или после предварительной подготовки топлива (сушка, брикетирование, измельчение) или при последующей обработке полученного генераторного газа (промывка, очистка, осушка, конденсация).

По роду топлива Г. делятся на: 1) коксовые и антрацитовые (тощее топливо); 2) каменноугольные (обычные битуминозные, или курные, угли); 3) буроугольные (рядовой уголь и брикет); 4) торфяные; 5) дровяные

(дрова, измельченное дерево); 6) сланцевые (горючие битуминозные сланцы); 7) Г., работающие на отбросах различных производств. По способу подачи первичного воздуха различают: 1) Г. самодувиые и 2) Г., работаю- ·

Фигура 2.

щие на дутье, то есть с принудительной подачей воздуха от вентилятора или парового инжектора (пароструйного аппарата). Способ подвода воздуха влияет не только на возможность увеличения производительности Г., но и на величину полояоттелыгого давления газа в общем сборном газопроводе

Фигура 4.

(коллекторе), к-рое определяет технич. возможности безопасного распределения и со-жигания газа. По конструкции отдельных частей различают: Г. с шахтами прямоугольными и Г. с круглыми шахтами; Г. с колосниковой решеткой (наклонной, полигональной, корзиночной, горизонтальной) и без колосников; Г. с центральным подводом воздуха и с подводом его по периферии (фурмами); Г. с выпуском жидкого шлака; I. с водяным затвором; Г. с вращающимися колосниками и автоматическим выгребом золы; Г. с автоматическим питанием; Г. с механич. шуровкой и, наконец, вполне механизированные Г. (автоматическ. питание, шуровка, выгреб золы). Большинство современных Г. относится к типу Г. с водяным затвором (поддоном) и вращающимися колосниками.

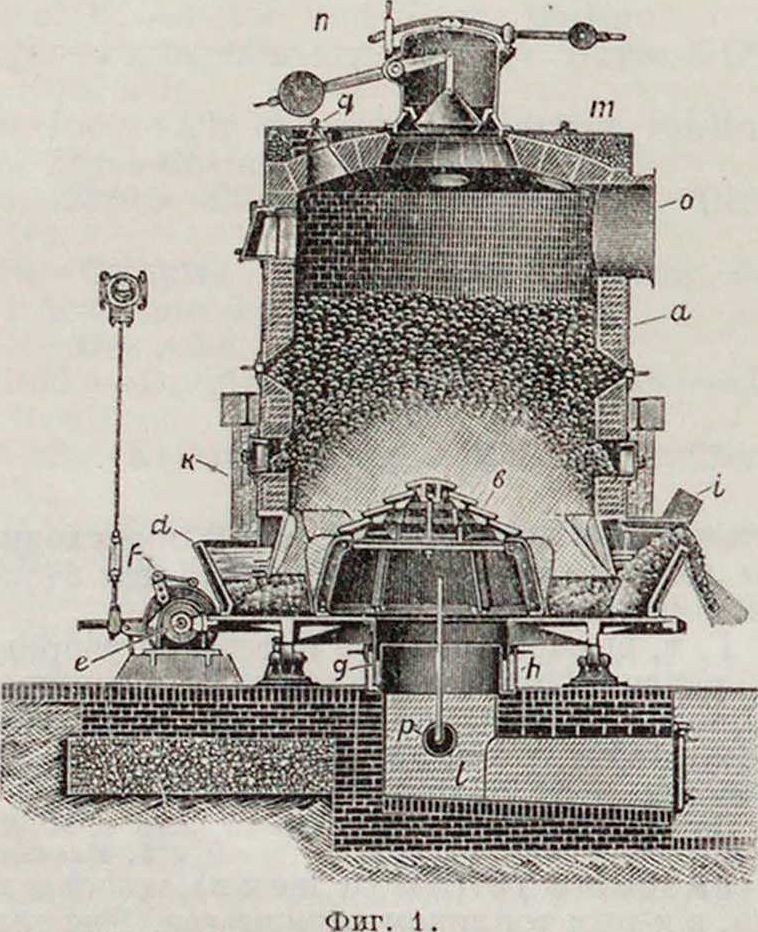

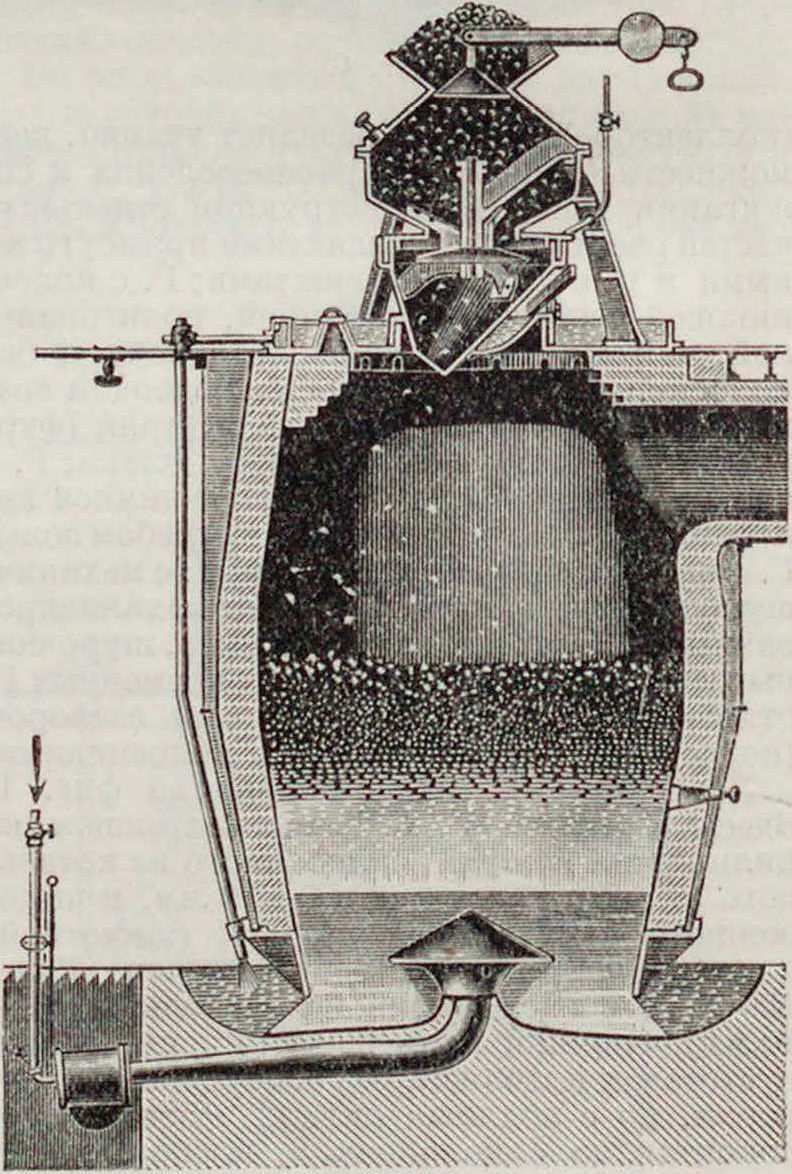

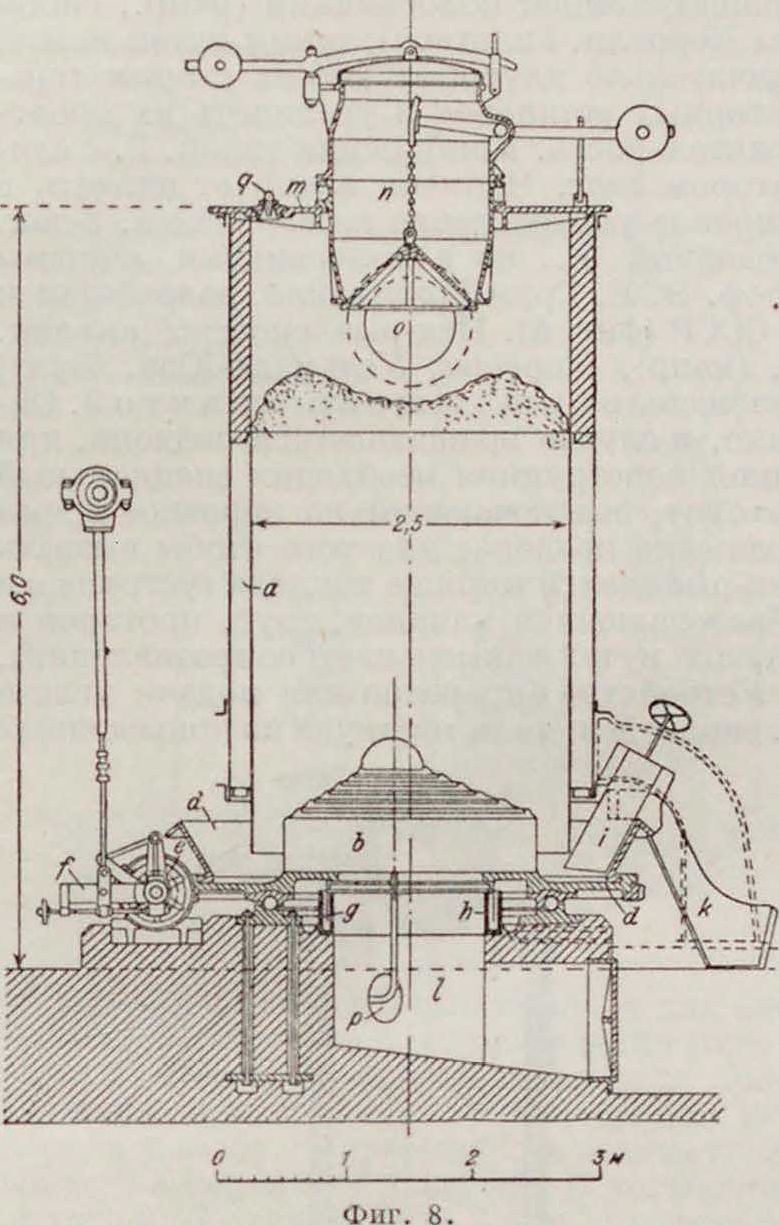

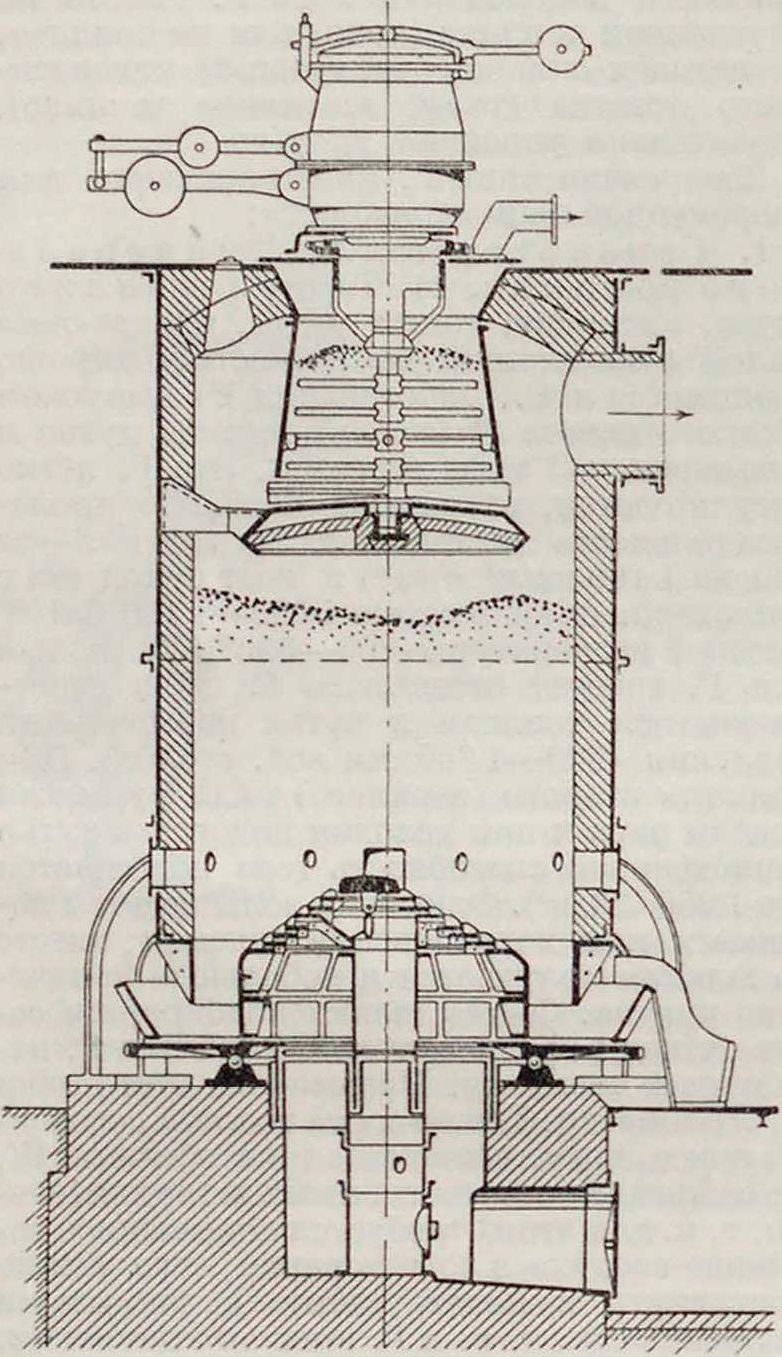

Устройство Г. представлено на фигуре 1. Здесь о—шахта Г., обычно состоящая из цилиндрич. кожуха, склепанного из котельного железа, толщиной в 8—10 миллиметров, и выложенного изнутри огнеупорной (шамотной) кладкой, толщиной в один кирпич (230— 250 миллиметров), с изоляционной прослойкой (25— *10 миллиметров). Нижняя часть шахты иногда бывает пустотелая клепаная, без огнеупорной футеровки, но с водяным охлаждением. Шахта покоится на 4 колоннах к, клепаных или литых чугунных. В последнем случае они делаются пустотелыми, и часто через одну из них подводится дутье в поддувало. Наиболее ответственной частью Г. является колосниковая решетка в, укрепленная на дне вращающейся чаши d, служащей водяным затвором (зольником) Г. По мере вращения поддона зола автоматически выгребается специальным приспособлением (скребком, сошником) i, поставленным наклонно против движения поддона. При помощи особого винта скребок можно устанавливать глубже или мельче, а соответственно этому будет усиливаться или уменьшаться и выгреб золы. Поддон получает вращение от червяка е и храпового механизма f, приводимого в движение от эксцентрика трансмиссии. Дутье (пар и воздух) входит в поддувало I через отверстие р из воздухопровода и поступает под колосниковую решетку в Для разобщения поддувала (давление дутья 50—250 миллиметров водяного столба) от наружного

Фигура 5.

(атмосферного) воздуха служит водяной затвор д—п. Сверху Г. перекрыт сводом из огнеупорного кирпича т, на к-рый устанавливается шуровочная коробка и, служащая для загрузки топлива в Г. В коробке имеется двойной затвор (верхняя крышка и нижний конус) для устранения, вернее уменьшения, прорыва газа во время загрузки коробки (конус) и в период опускания топлива в Г. (верхняя крышка). Запорный конус свободно подвешен на цепи или серьге к рычагу с уравновешивающим противовесом. В случае работы на очень влажном топливе (бурый уголь, торф, дрова) Г. (<° газа 200—450°) закрыт сверху только чугун. плитой (смотрите букву т на фигуре 8); при работе на каменном угле (темп-pa газа 500— 750°) шахта Г. перекрывается сводом из огнеупорного кирпича. В верхней плите имеется 4—6 шуровоч-ных отверстий q для наблюдения за ходом работы и для разбивания (шуровки) крупных коксовых кусков и шлаковых настылей при помощи длинных железных ломов. Для устранения выбивания газа через шуро-вочные отверстия они должны быть снабжены паровыми затворами: при открывании пробки шуровочного отверстия газ отдувается внутрь Г. сильной струей пара, вырывающейся из узкой кольцевой щели затвора. Получающийся в Г. газ отводится из шахты через отверстие о (газоотводный патрубок) и поступает в общий сборный газопровод, или коллектор.

Работа по управлению Г., то есть по поддержанию определенного постоянного режима, оптимального для совокупности данных частных условий эксплоатацни газогенераторной установки, сводится к следующему.

1) Поддержание определенной толщины слоя топлива. Эта толщина определяется опытным путем и измеряется от верхнего уровня засыпи топлива до уровня начала шлаковой зоны. Регулировка толщины слоя топлива лучше всего осуществляется равномерной и непрерывной подачей топлива (автоматич. питание Г.) и равномерным и непрерывным удалением золы (автоматический выгреб шлака). Наблюдение за правильным распределением зон газообразования производится или при помощи лома, опускаемого через шуровочные отверстия верхней плиты сквозь всю толщу слоя топлива до шлаковой зоны, или через особые отверстия (гляделки), расположенные в стенах шахты на различных горизонтах. В первом случае о распределении t°, а следовательно. и различных зон по высоте шахты судят по тому, как распределяется степень нагрева лома вдоль его длины. Во втором случае вырывающийся через гляделки газ также дает довольно ясные указания: из шлаковой зоны через гляделку должен выходить только влажный и слегка подогретый воздух; из зоны горения должно выбиваться светлое пламя; из зоны восстановления— бледноголубое пламя горения СО; из зоны сушки и сухой перегонки—газ более или менее высокой температуры, окрашенный вследствие присутствия смоляных паров и прочих летучих образований.

2) Регулировка t° зоны горения легче всего производится изменением количества пара, присаживаемого к дутью Г., а отчасти изменением интенсивности горения (производительности Г.). Наблюдение за t° зоны горения ведется также при помощи лома и гляделок. Высокая <° газа дает указание на высокую t° зоны горения, но м. б. вызвана и другими причинами, например, прогарами, тонким слоем топлива.

3) Регулировка количества газа или производительности Г. достигается путем изменения количества паро-воздушного дутья, подаваемого под колосники Г. При работе Г. на постоянную (оптимальную) производительность регулировка сводится к подаче постоянного количества воздуха определенной степени влажности.

4) Надзор за равномерной работой Г. по всему сечению шахты сводится к равномерному распределению топлива по сечению шахты, равномерному распределению дутья, а следовательно, и образующихся газов по всей толще топлива (отсутствие бокового хода, прогаров, или труб), своевременной и регулярной шуровке слоя топлива (разбивание крупных образований, кокса, шлаковых

Фигура 7.

козлов и настылей на стенах шахты). Главные указания на ход работы Г. дают качество газа и его t°. Для наблюдения за этим наиболее пригодны автоматич. (самопишущие) приборы (анализаторы, калориметры и т. д.). При отсутствии таковых о ходе работы су-

дят по внешнему виду газа, его t°, интенсивности окраски, скорости воспламенения и другим довольно неточным признакам.

В зависимости от вида и сорта топлива поддержание соответственного режима Г.

представляет те или иные трудности, которые стремятся устранить особенностями в его конструкции. Однако, надо отметить, что одна лишь конструкция Г., как бы она ни была совершенна, еще не дает гарантий хорошей работы Г., которая м. б. достигнута только совокупностью четырех следующих факторов: 1) соответственными качеством и подготовкой топлива (однородность, сортировка, сушка, брикетирование, измельчение); 2) соответствующей конструкцией Г.;

3) выбором правильного режима Г.; 4) тщательной работой персонала и непрерывным контролем за режимом газогенераторов.

Несмотря на то, что рабочие при Г. нормально бывают заняты только в течение 10—25% всего рабочего времени, работа «на газу» считается тяжелой и вредной (постоянные отравления угарным газом). Это обстоятельство, а также желание по возможности избегнуть индивидуального влияния персонала на ход Г. привели к необходимости механизировать работу Г. Механизация Г. шла по трем направлениям: 1) автоматичность питания, 2) автоматичность выгреба золы (шлака) и 3) механизация шуровки слоя топлива. Первые две задачи разрешены достаточно удачно целым рядом конструкций. Последняя задача представляется наиболее трудной, т. к. в шахте Г. являются почти совмещенными два процесса—коксование угля и шлакование золы. Получение в верх них зонах крупных тестообразных коксовых образований, мало проницаемых для газов, и загромождение нижних зон крепкими шлаковыми настылями являются главной причиной неполадок в ходе Г. Работа на обугленном топливе (кокс) или на топливе, не дающем сильно спекающегося углеродистого остатка (торф, древесное топливо), значительно упрощает уход за Г.

Следующие типы Г. имеют значение для современной промышленности:

I. Генераторы для минерального топлива. 1) Тощее топливо (кокс, антрацит, тощие угли), обладающее малой реакционной способностью, хорошо сожигается в Г., работающих с выпуском жидкого шлака (высокое давление дутья и повышенная t° зоны горения). Эти Г. легко регулируются, развивают большую производительность (интенсивность горения—от 300 до 1 100 килограмм/м в час) и дают сухой газ с теплотвор. способностью 1 050—1 100 Cal/м3 высокой температуры (800—950°). Успешный ход Г. требует отсеянного от пыли неспе-кающегося топлива и дутья повышенного давления (600—1 200 миллиметров вод. столба). При наличии второго (верхнего) ряда фурм для подачи пара и при условии подогрева дутья теплотворная способность газа повышается (до 1 250 Cal/м3). Флюсовка золы ведется доменным или мартеновским шлаком; вместе со шлаком получается и небольшое количество чугуна. Состав шлака подбирается соответственным подсчетом. Общий вид Г. напоминает вагранку. Применение этого типа Г. ограничено. Тощие сорта топлива, особенно кокса,могут сожигаться и в обычных Г., но сожигапие антрацита в них затруднительно, т. к. для этого требуется повышенное давление воздуха в зоне горения, чего можно достигнуть в конструкциях с закрытыми колосниками, то есть в Г. высокого давления.

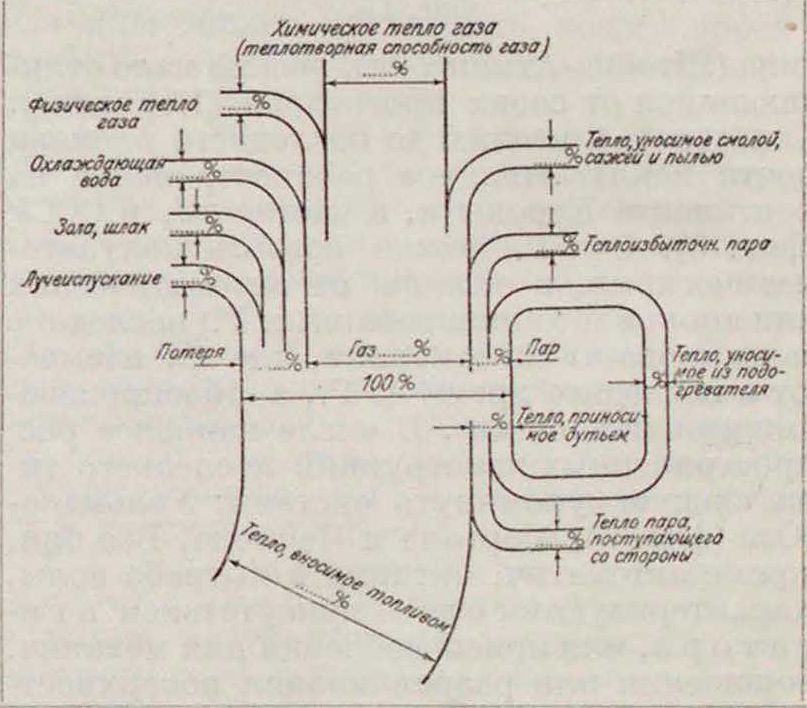

Фигура 9. Схема распределения тепловых потерь газогенератора.

2) Битуминозное топливо (курные, газовые угли, бурые угли) обычно сожигается в Г. с вращающимся водяным поддоном систем Керпели, Гнльгера, Тиссена, Пинча, Чепмена, Уельмана-Юза, Моргана и др. Первые четыре системы распространены в Европе и характеризуются неподвижной

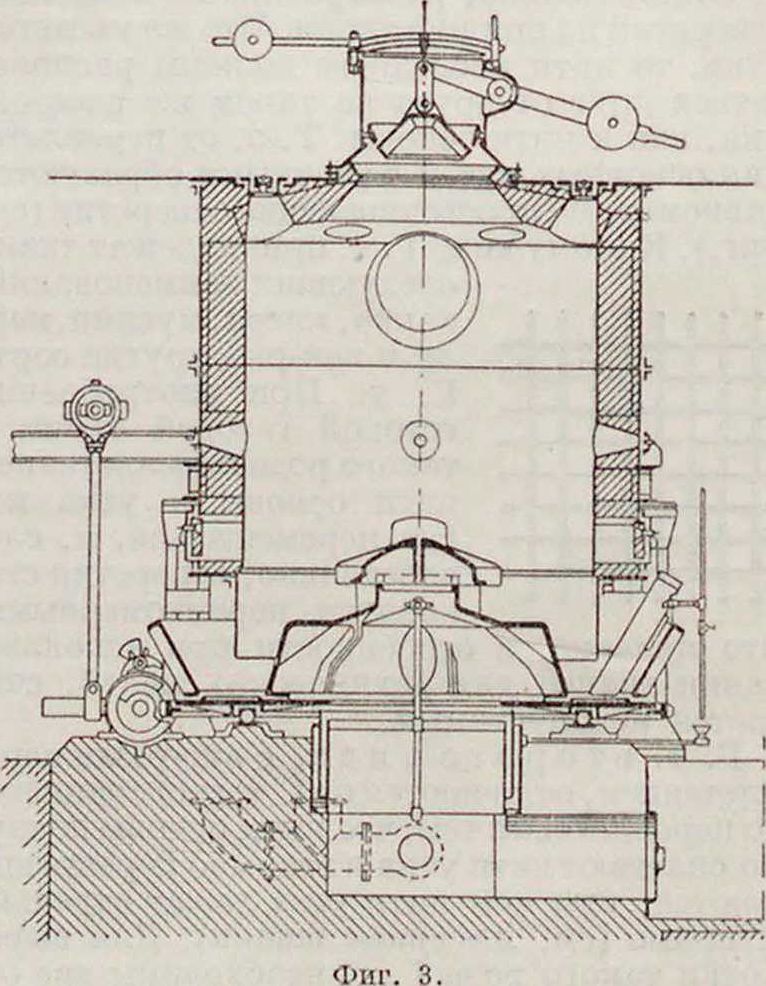

шахтой и более или менее развитой колосниковой решеткой. Общий вид вращающегося поддона показан на фигуре 2. На фигуре 1 представлен типич. каменноугольн. Г. европ.

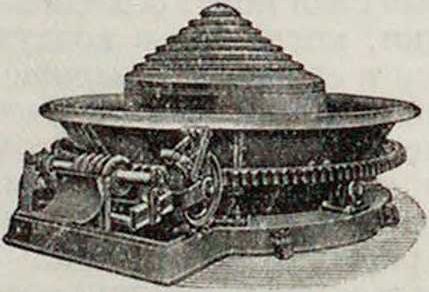

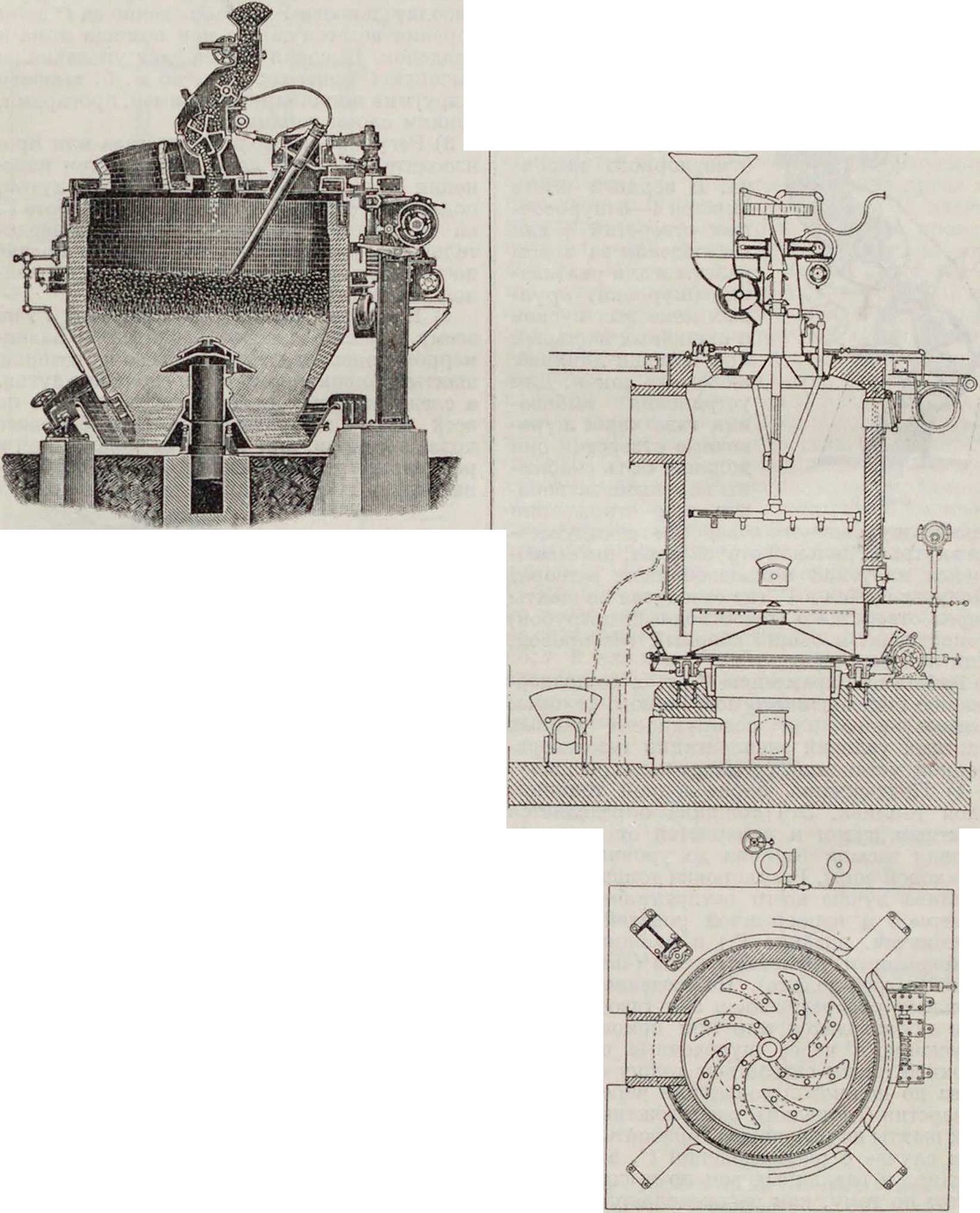

Фигура i о. типа (Штейна-Аткинсона), весьма мало отличающийся от своих прототипов (Керпели и Гильгера), имевших до последнего времени почти исключительное распространение на континенте Европы и, в частности, в СССР (фигура 3). Эти Г. можно назвать полуавтоматическими, в отличие от автоматических или вполне механизированных Г.; последние заимствованы из Америки, где их называют в последнее время не Г., а «газопроизводящими машинами». В числе наиболее распространенных конструкций последнего типа следует упомянуть системы: Уельмана-Юза (фигура 4), Моргана и Чепмена. Все они, кроме автоматич. питания и выгреба золы, характеризуются еще и присутствием агитатора, или приспособления для механич. ворошения или разравнивания поверхностного слоя топлива. Агитатор представляет собою охлаждаемый водой пустотелый стальной рычаг (штангу или грабли), приводимый в колебательное или вращательное движение от особого привода. Главное преимущество агитатора заключается в том, что он разравнивает слой топлива и засыпает образовавшиеся в нем прогары. Применение агитатора позволяет увеличить производительность Г. на 35—50% и сократить число рабо чих до 1 чел. на два Г. Эти результаты относятся к работе европ. з-дов на отмытом и отсортированном каменном угле с малым содержанием серы. Агитаторы можно легко установить и на существующих уже Г. с вращающимися колосниками (например, системы Керпели, Гильгера); таким путем можно значительно улучшить работу старых генераторных установок и увеличить их производительность. Комбинация европ. Г. с агитатором сист. Чепмена начинает входить в широкое употребление на европейск. з-дах. Подобный Г., но с колосниками системы проф. В. Е. Грум-Гржимайло, разработан и в СССР (фигура 5). Иек-рые системы америк. Г. (например, Моргана, Уельмапа-Юза, Вуда) снабжены вращающейся шахтой. Однако, в случае вращающегося поддона, при такой конструкции необходим специальный автомат, выключающий на короткое время вращение поддона, для того чтобы вызвать нек-рые сдвиги в толще топлива (устранение образовавшихся каналов, труб, прогаров и других путей наименьшего сопротивления).

Устройство аппаратов для подачи угля в Г. европейск. типа явствует из приведенных

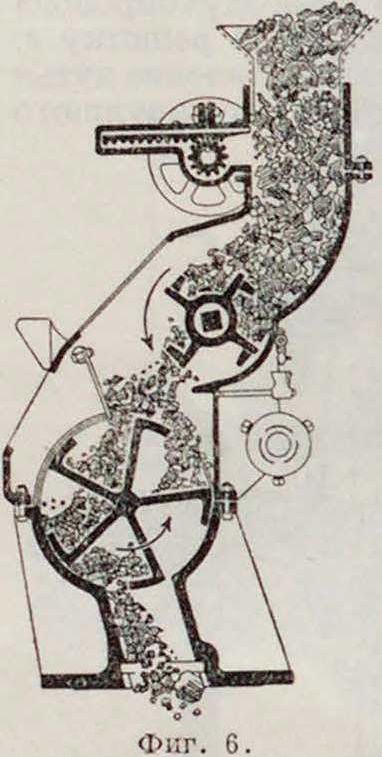

рисунков (фигура 1 и 3). Америк, питающие автоматы состоят из системы вращающихся от привода звездчатых барабанов (фигура 6). Недостатком последних является малая их герметичность; по мере истирания поверхностей соприкосновения эти приборы пачи-

нают сильно «газить». В своей последней модели фирма Уелмен переходит на затвор, состоящий из двух конусов, автоматически открываемых рычагами в разное время.

В новейшей конструкции прибора для ав-томатическ. загрузки и распределения горючего в Г. Петтера распределение угля производится при помощи вращающегося по спирали жолоба. Непрерывность потокаугля обеспечена червячной подачей. В установке с четырьмя Г., диаметром 2,6 ж, с поворотной колосниковой решеткой для отопления стеклоплавильных печей применение этого прибора позволило пустить три Г. вместо четырех и сократить, кроме того, число лиц, обслуживающих Г., с четырех на два.

Из старых классических типов Г. до сих пор иногда применяются, особенно в качестве полугазовых топок, Г. Сименса, с наклонной колосниковой решеткой. В небольших установках при очень дешевом топливе до сих пор часто применяются газогенераторы старого типа Моргана (фигура 7).

Г. для сожигания бурых углей можно подразделить на две категории: 1) Г. для буро-угольиьгх брикетов (с содержанием влаги 12—15%) и 2) Г. для рядового бурого угля (с содержанием влаги до 45—50%, каковы, например, герм, бурые угли). Буроугольные брикеты обычно дают несколько более влажный газ, но газифицируются в Г., как лучшие сорта сортированного каменного угля. Рядовой же уголь требует применения более высоких Г., дает пониженную производительность и, вследствие высокого содержания влаги в газе, требует добавочных устройств для ее конденсации. Таковы Г. системы Керпели с удлинен, шахтой и ббльшим объёмом загрузочной коробки. Влажный бурый уголь также хорошо газифицируется в Г. сист. BAMAG с сухими колосниками.

Режим работы Г. на битуминозном топливе (каменных и бурых углях) можно характе-

Т. Э. т. V.

ризовать следующими цифрами: давление дутья при нормальной работе на сортированном кусковом угле доходит до 75—150 миллиметров водян. столба, редко—до 200 миллиметров;

расход пара обычно составляет 25— 30% для камеи, углей, 30—40% для кокса и антрацита, 10—15% для буроугольных брикетов; содержание углерода в золе колеблется в пределах от 10 до 30% веса золы; интенсивность горения, или количество топлива, сожженного на единицу площади сечения шахты в единицу времени (кг/м в час), характеризует работу Г. на минеральном топливе; по значениям этой величины можно сравнивать между собой удельную производительность газогенераторов различных систем.

3) О т б р о с ы минерального топлива (коксовая мелочь, обогащенные сгар-ки из-под паровых котлов и паровозов, остатки обогатительных производств и прочее мелкое и малоценное топливо) могут сжигаться в Г. высокого давления с упругостью дутья до 600—700 миллиметров вод. ст. (в виду большого сопротивления слоя топлива) и дают достаточно хорошие результаты (теплотворная способность газа 1 050—1 400 Cal/ж3). Производительность Г. с диаметром шахты в 2 метров доходит до 8,5—12 тонны в сутки.

II. Г. для древесного и торфяного топлива. Вследствие высокого содержания влаги и малой теплопроизводительности торф и дрова по сравнению с минеральным топливом требуют значительно более громоздких Г. Это в значительной степени обусловливается и малым уд. весом указанных сортов топлива. В отличие от Г. каменноугольных, древесные и торфяные Г. принято характеризовать величиной полезного объёма шахты, а не площадью ее сечения; производительность же их учитывают не интенсивностью горения, а временем пребывания топлива в шахте газогенераторов.

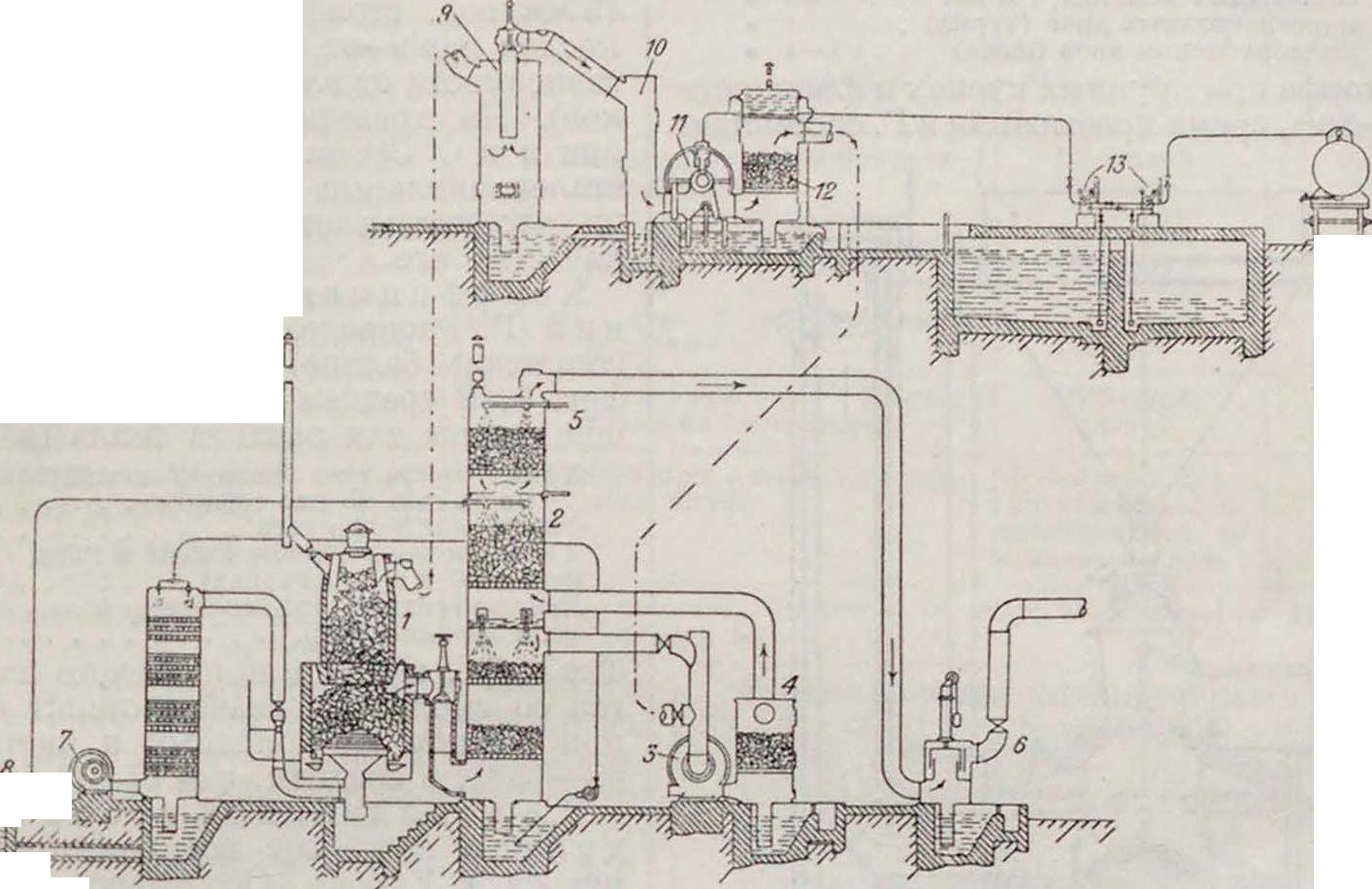

I. Газогенератор, i. Система холодильников.

3. Эксгаустер.

4. Каплеуловитель.

5. Труба для охлаждающей воды.

6. Отделитель смолы.

7. Вентилятор.

8. Водяной насос, у. Пылеочиститель.

1 0. Холодильник.

I 1. Дезинтегратор.

15. Каплеуловитель.

13. Насосы для смолы.

"У;т;

fO®

r/rryb-ryrrp

Фигура 12.

В зависимости от сорта дров, степени их измельчения, содержания влаги и т. д. время пребывания их в Г. можно принять равным:

Для крупных сырых дров .12—16 час.

» самосохлых (годовалых), 1.«дл.. 8—10 »

» самосохлых колотых, 1 метров дл.. . —8 »

» короткопиленых дров (чурка). . 6 »

» мелкорубленых дров (щепа). . IV,—4 »

Для торфа при крупных кусках и влажности в 30—36% время пребывания в Г. составляет

Фигура 13.

ок. 6 часов. Сожигание этих сортов топлива в Г. идет хорошо, при сравнительно низких t° в зоне горения, вследствие большой реактивности (горючести) древесного угля и торфяного кокса. Дрова до последи, времени обычно сожигались в само-дувных прямоугольных Г. высотой до 8 м, с горизонтальными колосниками или без колосников. Для загрузки дров(дл.1 ж) применена шуровочная коробка снст. Смирнова, с двойным водяным затвором.

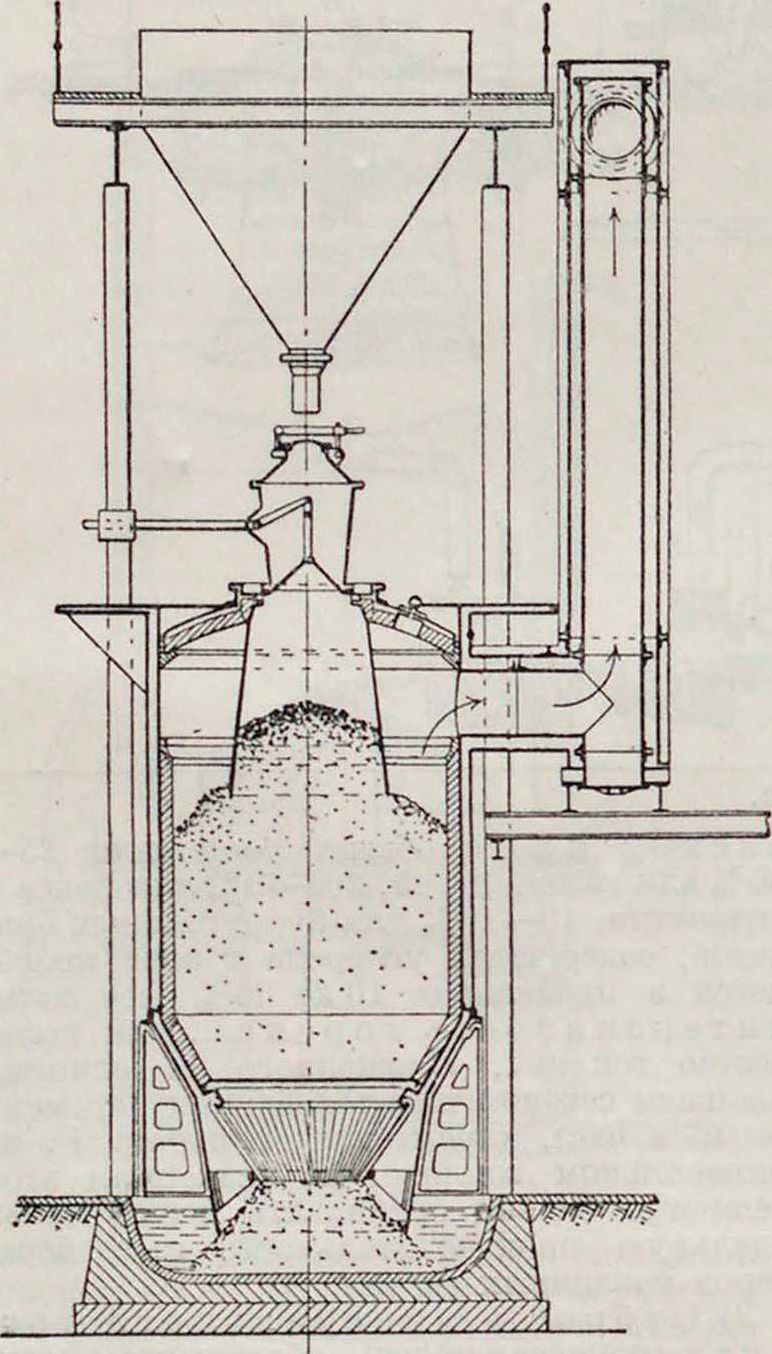

Для торфа и измельченных дров применяют обычно круглые шахтные Г. на дутье от вентилятора. В последнее время стали делать торфяные Г. с вращающимся поддоном по типу буроугольных

(фигура 8—буквенные обозначения те же, что и на фигуре 1). Для Г. этого типа характерны большая высота и большой объём засыпной коробки. Давление дутья, необходимое для работы дровяных Г., очень невелико—до 15 миллиметров вод. столба, для торфа—до 50 миллиметров. Расход пара—от 0 до 10% веса топлива (в зависимости от влажности и крупности кусков). На древесно-торфяном газе в Швеции и в С( СР на Урале издавна работают сталеплавильные и стеклоплавильные печи, что указывает на достаточно высокие качества его.

Коэффициент полезного действия Г. Распределение тепловых потерь Г. (тепловой баланс) изображено на схеме фигура 9. В среднем можно принять следующие цифры для расхода тепла (в %):

Химпч тепло газа (теплопроизводительно ль газа из 1 килограмм топлива). 65—75

Физическое тепло газа.. 8—15

Химич. и физич. тепло смолы и сажи. о—15

Потеря С в з«>ле (сгарках). 1— 4

Лучеиспускание, охлаждающая вода,

конвенция и прочие. 4—10

Так. обр., кпд Г. η при расчете на горячий газ со смолой и сажей составит 85—95%, при расчете на холодный и чистый газ— 65—75%, в среднем, r/s70—71,5%.

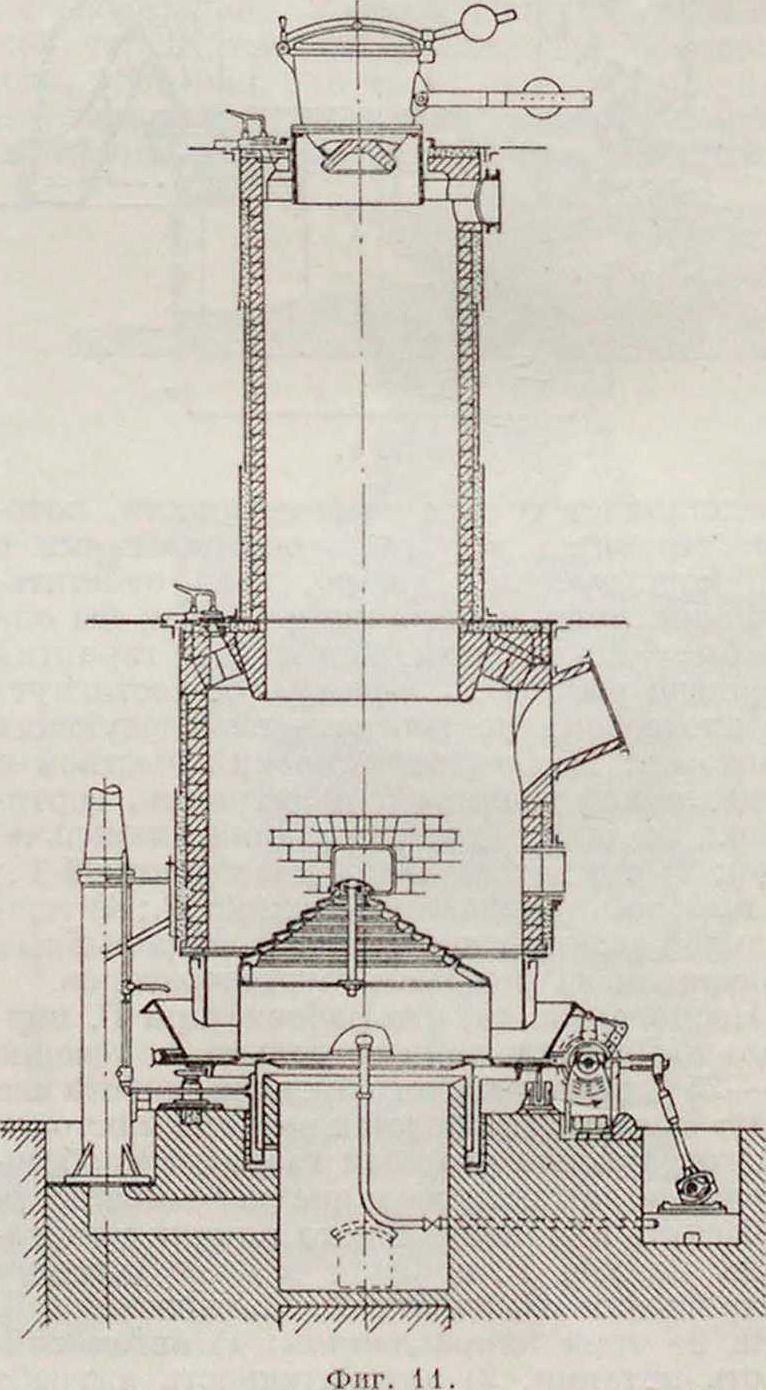

Г. с у т и л и з а ц и е и побочных продуктов начинают все более распространяться в Европе. Особенность их заключается в том, что первичный и вторичный газы отводятся из Г. отдельными патрубками с таким расчетом, чтобы в зоны сушки и сухой перегонки попало только незначительное количество первичного газа (более высокий выход смол при низкой t° сухой перегонки). Г. такого типа изображены на фигуре 10 (сист. Mondgas Geseilschaft) и фигура 11 (системы акц. общества 10. Пинч). Установки таких Г. представляют довольно сложное устройство, в к-ром сам Г. занимает сравнительно небольшое место. Общий вид такой установки сист. MAN изображен на фигуре 12.

В связи с широким развитием газификации при низких 1° с утилизацией побочных продуктов, получение газа по первоначальному способу Моида утратило свое значение. Вследствие высокого расхода пара (от 100 до 250 ’/„ от веса каменного угля) конструкция генератора Моида предусматривает подогрев паро-воздушного дутья между

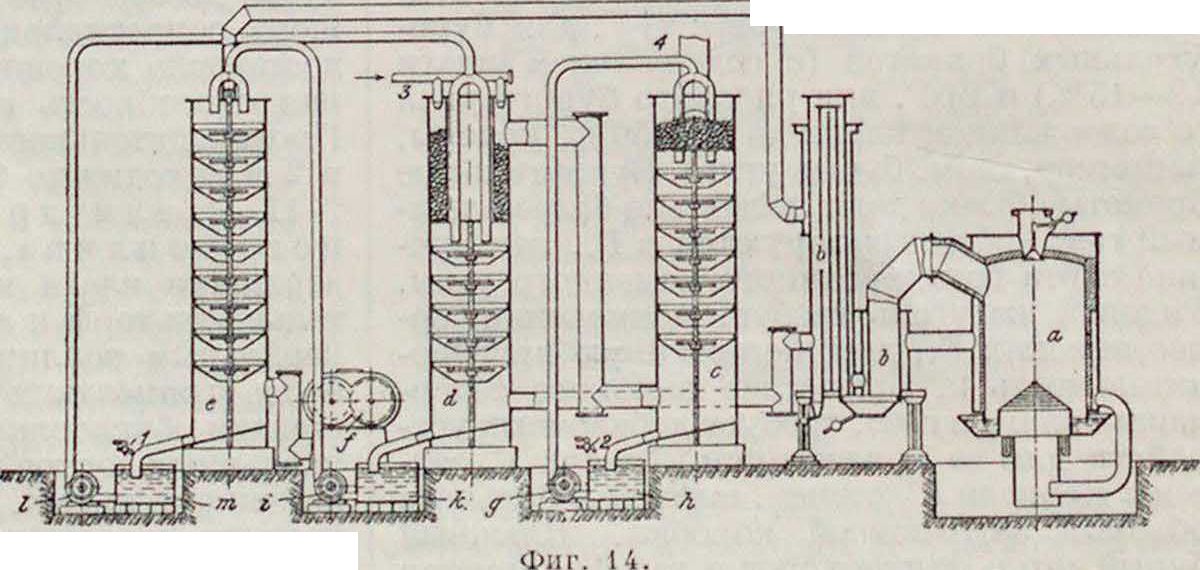

двойными стенками газопроводов и кожуха генератора. Конструкция генератора Моида, первоначально применявшаяся для торфа и каменного угля, представлена па фигура 13. В настоящее время фирмы, строящие установки Монда для газа, применяют обычную конструкцию каменноугольн. средняя Г. с вращающимся колосниковым поддоном и несколько повышенной шахтой. Общая схема усовершенствованной установки Монда (системы Лимна) представлена на фигуре 14: здесь а—генератор; Ь—газопровод-подогреватель для дутья; с— скруббер;^—холодильник; е— увлажнитель дутья; f—вентилятор ; у и h—насос и резервуар для сульфатных растворов; i и А—насос и резервуар для горячей воды; и т—насос и резервуар для холодной воды; ί—кран для воды; 2—кран для кислоты; 3—труба для воды;

4—выход газа.

«Двойной газ»- переходная стадия от собственно генераторного газа (теплопроизводит. 1 000—1 300 Cal/л ) к газу светильному (5 000—6 500 Cai/л3) и «городскому»(4 600 Cal/л3). «Двойной газ» имеет теплопроизводительность 3300—3600 Са1/л3и получается в особых генераторах процессом, аналогичным получе нию водяного газа, с той только разницей, что двойной газ получается из каменного угля. тогда как для получения водяного газа применяют обугленное горючее (кокс или древесный уголь). Для получения двойного газа применяют систему, состоящую из обычного Г., снабженного вверху дистилляцион ретортой, и регенеративного устройства для испарения и перегрева пара, вдуваемого в генератор. Такую систему было бы правильно назвать «регенеративным Г.». Одной из конструкций этого типа, получающего в настоящее время все большее распространение, является Г. сист. Штрахе. Схема работы Г. ведется в две стадии, как и при полу чении водям, газа. В первый период нижняя часть шахты работает, как обычный Г., на воздушном дутье. Образующийся генераторный газ обогревает снаружи верхнюю реторту и через клапан отводится в нижнюю часть регенеративного перегревателя, где и сожигается с добавочным (вторичным) возду хом, поступающим потому же вентилятора Во втором периоде тот же клапан закрывается, в подогреватель взбрызгивается вода, превращающаяся в пар, к-рый перегревается до 700—1 000°, проходя через раскаленную кирпичную решетку нижней части регенератора. Перегретый пар разлагается раскаленным коксом нижней шахты, образовавшийся водяной газ пропускается через слой каменного угля верхней реторты и обогащается там продуктами сухой перегонки. Суммарный двойной газ отводится через запорный клапан в общий сборный газопровод. Возвращением смол в реторту верхней части можно повысить теплотворную способность газа до 3 600 Cal/л. Генераторы развивают производительность около 300 л газа в час. Преимуществами указанной выше системы являются: малый расход каменного угля и сожигание его без по бочного получения кокса при сравнительно высокой теплотворной способности газа (3 300—3 600 Са1/л3).

Средний состав двойного газа: 3,5% СО,; 33,5% СО; 51,0% На; 9,5% СН4; 0,9% CmHn;

1,7% N,.

Производительность Г. следующая:

Наружный диаметр Г. (м). i,70 а,3и 2,78 4.28

Произвол, газа (.и/ч).ню зоо 500 1500

Выход газа—ок. 160 метров из 100 килограмм каменного угля и 80—100 л3 из 100 килограмм сырого бурого угля.

Г. для силового газа. Эти Г.работают часто как всасывающие, с принудительным движением воздуха под влиянием всасывающего действия двигателя.

Расчет производьтельности каменноугольных ген< раторов можно производить по вышеприведенной таблице средней интенсивности горения для различных генераторов.

Вопрос о применении Г. для автомобильного дела занимает в последнее время техников тех стран, которые не располагают запасами жидкого топлива; испытания газогенераторных автомобилей показали их полную надежность. Применение таких двигателей для тракторов и тяжелых автовозов может также иметь большое значение для многих районов СССР. Экспериментальные работы в этой области ведутся в Ленинградской лаборатории тепловых двигателей

Jlum.: 3 а л г с с к и и В. И., Термодинамика генератора, М., 1919; Г р у м-Г р ж и м а и л о В. Е., Попытка алгебрапческ. расчета состава генераторного газа, «ЖРМО», 1910, 3: е г о ж е, Пламенные печи, Ы., 1926; М а з и и г Е. К., Применение антрацита для двигат. внутр. сгорания. Харьков, 1916; Флоров С. Ф., Газогенераторы н газификация топлива, M.—Л., 1 927; П и л ь н и к М., Современное положение вопросао газогенераторах,«Техн.-экономячеек, вестник». Москва, 1924, S—9; II а умов В. С., Силовой генераторный газ. “Предприятие», М. 1926, 7; Г р и б о в И. В., Газогенераторные автомобили,

• Техн.-эконом, вестник», М. 1927, 3, 4; Ветчин-кин Н. С. Автомоб. и тракторный газогенераторы, Лесопромышленное дело», МСкга. 1928, 4, стр. 19; W о 1 Г f О. Ziir Frage der N· b nproduktengewinniing aus Gi neratorgasi n in der IliltU nindustrie, Soiub r-abdnuk aus St. u. E.». 19i4, 12. 14; GC~, 1925, p. 368; La teihnique moderne», P., 1928, p. 527;

I ii p In er II., «Feuerungstechnik», Leipzig, 1924, Jg. 13, 3. 4; К o r e v а а г A., Verbrennung im Gas-erzeuger u. im Hochofen, <Kohle, Koks, Teer», Ilalle, 1927, В. 14; Ne u m an η К., «Z. d. VDI», 1913, p. 291; ibidem, 1914. p. 1481; «St. u. E.», 1913, 10, p. 394 ; S c h ii 1 e W., Tecliniscbe Tbermodynamik,

4 Auflagc. B. 2. Berlin, i923; W i r t li F. BreniiStoffche-mie, Berlin, 1922; Trenkler H., Die Gaserzeuger,

энсплоатационная производительность каменноугольных генераторов.

| Тип генератора | Сорт угля | Интенсивность горения * кг/м“ в час | |

| I | Самодувиые с ручной шуров- 1 ной (Сименс) I | Кусковой

Рядовой |

60-90 до 60 |

| II | На дутье с ручной шуровкой J (Сименс Морган) | Кусковой

Рядовой |

90-120 ДО 90 |

| III | На дутье с вращающимся) поддоном 1 | Кусковой

Рядовой |

120-150 ДО 120 |

| IV | Механизированные автома- ί тичесьие генераторы | Кусковой

Рядовой |

150-300 ДО 150 |

| V | Генераторы с выпуском жидкого шлака | Отсеянный кокс, антрацит или не“ спекающийся каменный уголь | 300-1 100 |

♦ Интенсивность горения в килограммах угля, сожигаемого в час на 1 мг площади сечения шахты.

Jieri in, 1923; T г e η к 1 e г Н., Urteergewinnung bei d. Gaserzeugung, «Z. d. VDI», 1920, B. 64, -iH, p. 997 ; Fischer 1<. Kraftgas, 2 Auflage. Leipzig. 1921;

H e r m a η n s H Gasgeneratoren imd Gasfeuerungen,

2 Aufl., Malle, 1924 (обширный литературный указатель); M a r c 1ι i s L., Production et utilisation des gaz pauvres, P., 1908; I ii e r i n g A., Uie Gasmaschi-nen, Lpz., 1923; Entgasen u. Vergasen, «Z. d. VDI», 1926, B. 69, Sonderheft; (i w о s d z J. Generatorgas, lialle a/S., 1921; G wo s d z J., Die Warme, p. 247, 1922, Berlin. M. Пильник.

Техника безопасности. В помещениях для газогенераторных установок должен быть устроены два больших вентиляционных, постоянно открытых отверстия: одно у потолка и другое у пола, и не менее трех дверей, открывающихся наружу. Подвальное зольнико-вое помещение должен быть соединено с рабочим помещением металлическими лестницами. Вход в зольниковое помещение должен быть снабжен плотной крышкой, свободно открывающейся сверху и снизу. Особые люки для удаления шлаков и золы должны устраиваться вне помещения для Г. Для обслуживания верхних частей генераторов и скрубберов должны быть устроены специальные несгораемые площадки с перилами. Каждый генератор, скруббер и очиститель должен иметь отдельный кран или задвижку для их включения и выключения. Во избежание ожогов все доступные для рабочих нагревающиеся части должны быть изолированы. Деревянные части здания во избежание пожара должен бытьотделены от газогенератора и газопровода расстоянием не менее 1 метров до скруббера и не менее 0,5,ч за ним. Газогенераторная установка должна быть снабжена измерительными приборами для давления. При наличии нагнетательных устройств должна быть обеспечена полная герметичность всего устройства. Все стыки должны быть монтированы на непроницаемых асбестовых прокладках. На питающем двигатель газопроводе, возможно ближе к двигателю, должен быть поставлен клапан для предупреждения распространения а от двигателя. Если помещение для Г. совершенно обособлено от помещения для двигателя, нужно иметь два клапана (или задвижки;: один в начале газопровода, другой—ближе к двигателю. Доступ внутрь газопровода и в другие части устройства допускается только при совершенно погасшем генераторе. Т. к. опасность отравления газом всегда возможна, то станция должен быть снабжена необходимыми медикаментами и аппаратами для оживления пострадавших помощью кислорода. Вода из скрубберов должна отводиться таким способом, чтобы газы не могли проникнуть в рабочее помещение. При этом на установках для двигателей мощностью свыше 50 1Р вода должна предварительно очищаться в особых устройствах во избежание заражения ей окрестных водоемов. На установках для менее мощных двигателей разрешается спуск скрубберной воды в поглощающие колодцы.

Лит.: см. Двигатели газовые. Техника безопасности. П. Синев.