> Техника, страница 35 > Газолиновые заводы

> Техника, страница 35 > Газолиновые заводы

Газолиновые заводы

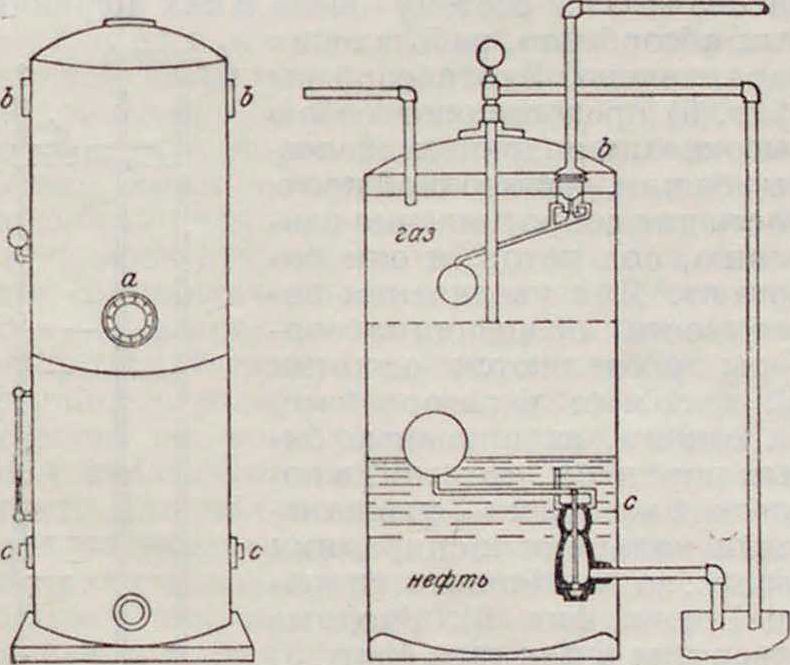

Газолиновые заводы, заводы для по-лучения природного газолина (смотрите) или бен-зина из газа (смотрите). Добываемый из газовых или нефтяных скважин естественный газ для отделения от нефти направляется в резервуары особой конструкции, называемые трапами, или сепараторами, для нефти и газа. Трапы бывают различных конструкций, хотя основной их принцип действия весьма прост: смесь газа и нефти пропускают через камеру, достаточно большую, чтобы понизить скорость смеси до величины, при которой нефть отделяется от газа; газ собирается в верхней части трапа, нефть—в нижней. На фигуре 1 изображен сепаратор сист. Балларда. Подача газа производится через трубу а, находящуюся на середине высоты вертикального сепаратора. В верхней части находятся выводные отверстия Ь для газа, в нижней—отверстия с для нефти. Чтобы газ не попал в нефтепровод, а нефть в газопровод, сепараторы обыкновенно снабжаются

Фигура 1. Фигура 2.

автоматич. регулирующими клапанами. Примером может служить устройство сепаратора Вашингтона (фигура 2), в котором при подъеме нефти выше определенного уровня верхний поплавок поднимается и запирает выходное отверстие b для газа; наоборот, при опускании нефти ниже известного уровня опускается нижний поплавок, запирая выходное отверстие с для нефти. Вертикальные цилиндрические сепараторы неприменимы при фонтанных скважинах большой мощности, где развиваются большие давления. В таких случаях пользуются горизонтальными трубчатыми сепараторами различных систем (Старка, Белла и других).

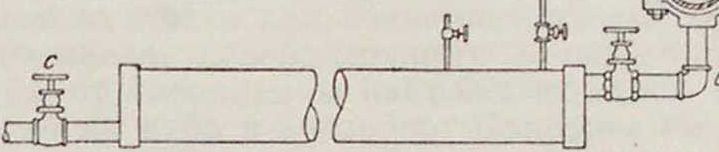

Из сепараторов газ направляется по газовым магистралям на Г. з. При этом в газопроводах скопляются газолин, а также вода и нефть, увлекаемые газом. Во избежание понижения пропускной способности газопровода, вследствие скопления в нем жидкостей, их удаляют с помо-щыо особого рода л о в у ш е к f (фигура 3). Последние присое- JL

диняются к магистрали а в /Т iila

Фигура з. наиболее низких местах газопроводн. линий (куда жидкости собираются самотеком) с помощью особого седла 6; по мере накопления в них жидкости они опоражниваются через выводи, трубу с. Для той же цели служат баки специальной конструкции, так называемым скрубберы, помещаемые на газопроводных магистралях впереди компрессоров, а иногда на газопроводе, идущем от компрессоров, впереди холодильников для газа.

Г. з. бывают трех типов: компрессионные, абсорбционные (на жидких растворителях), и адсорбционные (на твердых поглотителях). Общие схемы соответствующих установок—

см. Бензин из газа.

I. Компрессионные Г. з. Конденсация газолина из естественного газа—процесс чисто физический. На Г. з. его осуществляют путем сжатия газа с последующим охлаждением водой или воздухом; реже пользуются охлаждением газа с помощью холодильных машин. Для сжатия газа до

8—10 atm применяются одноступенчатые компрессоры. При сжатии до более высоких давлений температура газа может подняться слишком высоко; в таких случаях предпочитают пользоваться двухступеич. компрессорами. В результате сильного сжатия (до 17—25 atm) и охлаждения газа происходит конденсация его с образованием газолина. Последний состоит гл. обр. из бутана (t°Kun. 1°), пентана (t°Kxm. 36,4°) и отчасти пропана (t°Kun. —45°) и гексана (t°кип. 68,9°); кроме того, здесь же могут оказаться гептан, а также нек-рое количество метана и этана, растворившихся в жидком конденсате. Кроме углеводородов ряда метана, в газолине могут находиться также некоторые нафтены, как то: циклопентан C5Hi0 (t°KUn. 49,5°), mi лил циклопентан СН3·С5Н„ (<°кип. 72°), циклогексан Сс1112 (ί кип. 81.4°) и т. д.

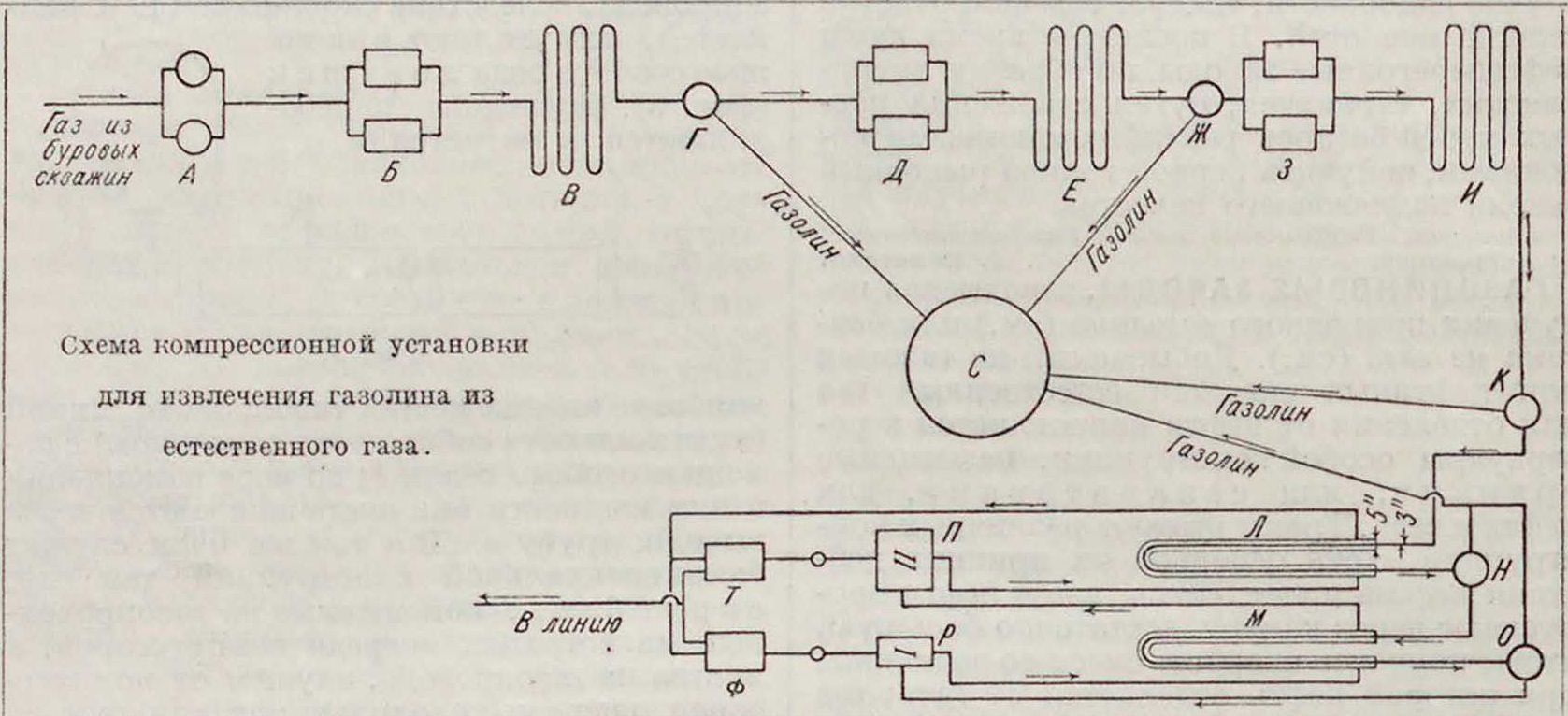

Схема компрессионной установки для извлечения газолина из естественного газа изображена на фигуре 4. Газ из буровых скважин отсасывается вакуум-насосами Б; пройдя сепаратор А, холодильник В и сепаратор Г, газ поступает в компрессор низкого давления Д, а затем в компрессор высокого давления 3, пройдя холодильник Е и сепаратор Ж, в котором снова выделяется часть газолина. После этого газ идет в третий холодильник И и третий сепаратор К, а затем через 2 рефрижератора h, М, состоящие из батарей внутренних 3" и наружных 5" труб и охлаждаемые двумя холодильными

РОССИЙСКАЯ

машинами П. Р. Газ в линию отсасывается вакуум-насоса и Т, Ф На равленио движения газа через рефрижераторы, сепараторы Я и О и холпильные машины указано стре псами. Из сепараторов газолин тайный на компрессионных установках, можно еще с большой выгодой перерабатывать на газолин при работе абсорбционным способом. Этот способ извлечения газолина из естественного газа состоит в том, что газ

Фигура 4.

поступает в сборник С. Значительная часть газа, в зависимости от его начальной влажности, остается неконденсироваппой; это— т. н. отработанный газ. к-рый идет па освещение или направляется обратно на промысла для приведения в действие моторов. По сравнению с исходным газом такой отработанный газ обладает рядом крупных прак-тич. преимуществ: он дает менее коптящее пламя и благодаря отсутствию газолиновых паров не вызывает преждевременного воспламенения в цилиндрах газовых моторов. Описанный компрессионный тип Г.з.является наиболее распространенным.Значительно реже вместо сжатия газа прибегают к искусственному охлаждению его с помощью холодильных машин (обыкновенно с жидким аммиаком). Так, на одном Г. з. в Калифорнии, с пропускной способностью свыше 8 500 м3 газа в сутки, для конденсации газа устроено семь змеевиков, расположенных в ряд и соединенных между собой стояками. В двух первых змеевиках значительн. понижение t° достигается одним расширением газа без употребления аммиака. Затем, постепенно понижаясь, t° достигает в седьмом змеевике 10° ниже нуля. Из первого змеевика стекает наиболее тяжелый конденсат, из последнего—наиболее легкий. Затем все конденсаты смешиваются в определенных пропорциях для получения требуемого газолина.В указанных условиях могут конденсироваться только бутан и высшие его гомологи, тогда как пропан может лишь раствориться в конденсате, сам же конденсироваться в данных условиях не может.

II. Абсорбционные Г. з. с жидкими поглотителями. Компрессионный метод получения газолина из естественного газа выгодно применять лишь к «богатому» («жирному» газу с содержанием не менее 12 л газолина на 100 м3 газа. Более «бедный» («сухой») газ, а равно газ, отрабо-

I

л.Х

.1

приводится в соприкосновение с более тяжелым, чем газолин, маслом (соляровое масло и тому подобное.), которое извлекает из газа находящийся в нем газолин (смотрите Бензин из газа).

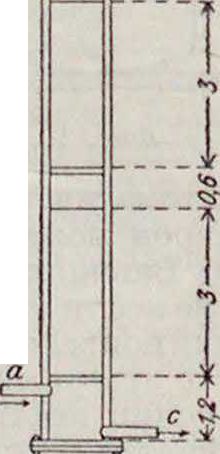

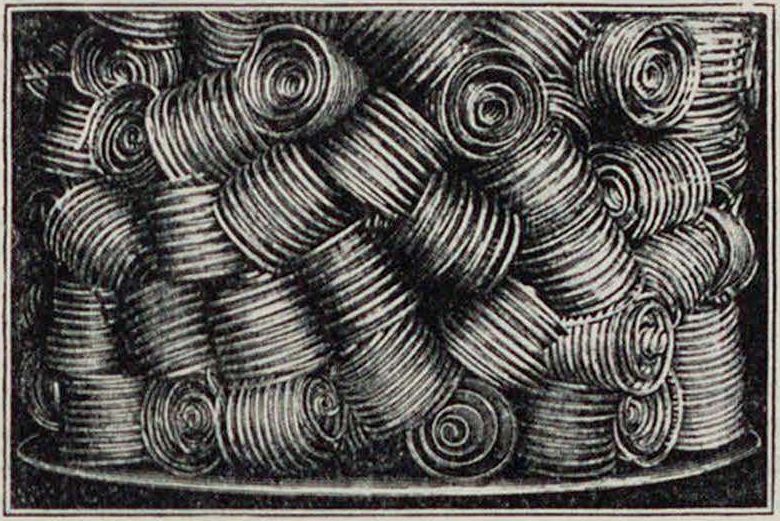

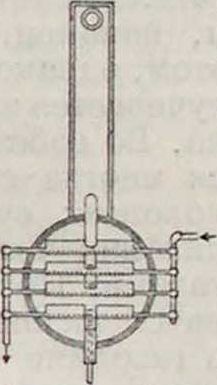

Абсорбционный Г. з. и работу на нем организуют следующим образом. Подлежащий переработке газ поступает из газопровода сначала в систему нескольких первичных абсорберов, работающих ь (параллельно. Эти абсорберы ^

(фигура 5) представляют собою высокие цилипдрическ.железные башни, достаточной прочности для сопротивления давлению, под которым они работают. Для увеличения поверхности орошения абсорберы разделяются особыми внутренними перегородками на секции, заполняемые битым кирпичом, стеклом, в последнее же время—специальными кольцами и спиралями (например, кольца Раши га, спирали Брежа, фигура 6). Входные отверстия а для газа (фигура 5) находятся внизу абсорберов, сверху же, через d, навстречу току газа стекает абсорбирующее масло. Выходное отверстие b для отработанного газа помещается в верхней части абсорберов, для жидкости же с—в их нижней части. Прой дя через первичные абсорберы, в которых поглощается 80—

90% газолина, газ в том же порядке проходит систему вторичных абсорберов, где абсорбируется остальной газолин, после чего отработанный газ поступает в газопровод для утилизации в качестве топлива, осветительного материала и тому подобное.

Фигура 5.

В этой части абсорбционной устаношот наиболее существенное значение имеют:

1) Число и размеры абсорберов. Так как абсорберы работают параллельно, то число их в каждой системе определяется количеством подлежащего переработке газа,

ФПГ. 6.

размеры же каждого абсорбера—гл. образом давлением, под которым газ поступает в абсорбер. Чтобы увеличить пропускную способность газопровода и всей установки, газ обыкновенно перекачивается и поступает в абсорберы под значительным давлением, достигающим на некоторых абсорбционных заводах 17 aim и более. В таких установках, применяемых для переработки сухого газа, вышина абсорберов доходит до 9—12 метров при диаметре в 0,75—1,2 л; при работе на низком давлении размеры абсорберов м. б. значительно больше (3,5x22 ж и больше).

2) Состав и количество абсорбирующего масла. В качестве абсорбента чаще всего употребляется соляровое масло: обладая высокой поглотительной способностью для паров газолина, оно в то же время имеет достаточно высокую начальную I к «л., чем значителы о облегчается полнота последующей отгонки газолина. Вместо солярового масла в качестве абсорбентов были предложены и другие жидкости, например, тетралип; однако, дешевизна и доступность солярового масла ставят этот абсорбент вне конкуренции, по крайней мере, при извлечении газолина из естественного газа. Для получения максимальных выходов на газолин средний расход масла при высоких давлениях составляет 65—90 л на 100 м3 газа; при низких давлениях расход масла должен быть увеличен в несколько раз, т. к. с понижением давления растворимость газа в жидкости уменьшается. Растворимость газа уменьшается также вследствие нагревания масла теплотой, выделяемой газом при ожижении; при переработке жирного газа масло, далеко еще не насыщенное газолином, перекачивается из вторичного абсорбера для повторной операции в первичный не непосредственно, а через охлаждающие змеевики. 3) Скорость прохождения газа через абсорбер должен быть такова, чтобы, при максимальном использовании абсорбера, вместе с отходящим газом в газопроводную сеть не попадало масло. При правильном оборудовании абсорбера скорость прохождения газа через него может достигать 20 метров в минуту и больше.

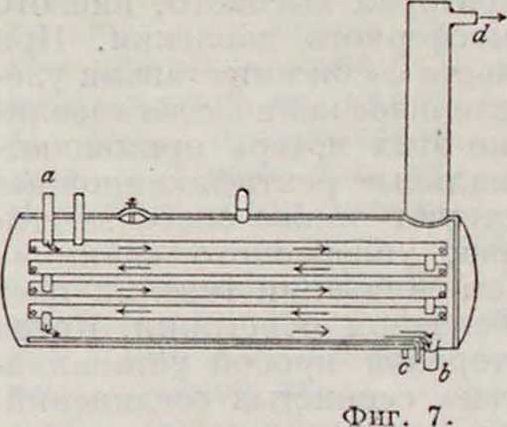

Следующей стадией работы на абсорбционной установке является отгонка газолина. Из абсорберов, работающих при высоких давлениях, насыщенное газолином масло подается сначала в сепаратор для отделения растворенных газов при давлении, примерно, атмосферном, а затем через подогреватель перекачивается в куб, где происходит отгонка газолина. Назначение подогревателя—предварительный подогрев перекачеваемого в перегонный куб масла за счет использования теплоты горячего масла, освобожденного в перегонном кубе от газолина и направляющегося обратно из куба в абсорбер. Наиболее широко распространены двойные трубчатые подогреватели, состоящие из внутренних труб диаметром 50—05 миллиметров и наружных—диаметром Н,0 миллиметров, обычно не изолируемых Горячее масло из куба проходит по межтрубпому пространству, холодное же, насыщенное газолином масло из абсорберов идет по внутренним трубам в противоположном направлении. Кубы, применяемые для отгонки газолина, весьма разнообразны. Они имеют форму либо вертикальной колонны либо обыкновенного парового котла, расположенного горизонтально ((риг. 7). В том и в другом случае внутри котла помещается несколько широких горизонтальных, с небольшим уклоном желобов, по которым проходят 25-лш паровые трубы. Масло поступает в верхний жолоб через о, встречает здесь нагретую поверхность паровых труб и, нагреваясь, отдает часть растворенного в нем газолина. С первого жолоба масло стекает на второй, затем на третий и т. д., так что, дойдя до выходного отверстия Ь, масло должно отдать весь растворенный в нем газолин, который через отверстие d направляется в змеевики, орошаемые водой. Чтобы

обеспечить отдачу газолина, иногда в кубы вводится через с открытый пар. При этом, однако, происходит эмульгирование масла, осложняющее дальнейшую работу с ним, так как: 1) эмульгированное масло имеет значительно Меньший коэффициент поглощения газолиновых паров и 2) обыкновенно водяные napi,! попадают далее в газопровод, конденсируются здесь и в холодную погоду вызывают обмерзание труб. Чтобы избежать этих неудобств, на нек-рых Г. з. для отгонки газолина стали применять огневой подогрев, давший во всех отношениях удовлетворительные результаты. Температура, применяемая для полного выделения газолина из масла, довольно высока (200° и выше), вследствие чего небольшое количество масла в виде пара увлекается парами газолина.

Если все эти пары сконденсируются вместе, то конечная точка кипения газолина будет слишком высока. Чтобы избежать такого загрязнения газолина, кубы снабжают либо дефлегматорами того же типа, как на нефтеперегонных кубах, либо колонками более сложного типа с разного рода насадками.

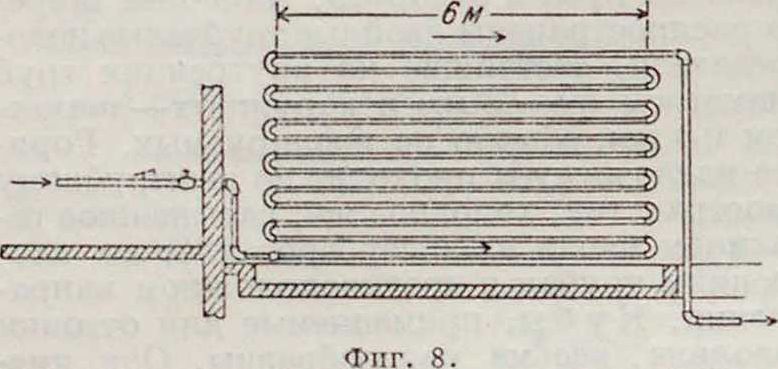

Простейший и наиболее распространенный тип холодильников, применяемых в газолиновом производстве, изображен на фигуре 8. Это - ряд зигзагообразных труб (змеевики), через которые проходят газолиновые пары; снаружи же по трубам разбрызгивается и стекает холодная вода. Внизу,

под трубами—неглубокий ящик, из которого собравшаяся вода отводится прочь. Так же устроены холодильники для масла, которое, проходя подогреватель, не успевает достаточно остыть, чтобы поступить сразу в абсорбер, и требует добавочного охлаждения.

До выпуска в продажу газолин, прошедший через змеевики, подвергается стабилизации, а иногда и очистке. Стабилизацией газолина называется освобождение его от т. н. «диких» газов (главн. обр. этана и пропана), к-рые, растворившись в газолине, сообщают его парам слишком большую упругость. Освобождение от диких» газов производилось раньше путем выветривания газолина в сепараторах высокого, низкого и, наконец, атмосферного давления. При этом, однако, вместе с «дикими» газами улетучивается значительное количество газолина. Во избежание этих потерь применяются иногда специальные ректификационные колонки; существуют также способы утилизации газолина, увлекаемого «дикими» газами. После стабилизации газолин идет на смешение с бензином перегонки. Когда в газолине докторской пробой устанавливается присутствие сернистых соединений, то производится очистка его раствором хлорноватистокислого натрия (гипохлорит-ный процесс) или так называемым докторским раствором, то есть щелочным раствором окиси свинца в присутствии серы (плюм-битный процесс).

III. Адсорбционные Г. з. с твердыми поглотителями. Во время войны 1914—18 гг. были найдены и разработаны способы значительного повышения адсорбционной способности древесного угля путем специальной его обработки при высокой 1° (ок. 850°) водяным паром. г1акой уголь получил название активированного угля. Естественный газ пропускают в адсорбер с активированным углем до насыщения адсорбента. Затем направляют газ во второй адсорбер, в первый же пропускают перегретый пар для отгонки поглощенного в адсорбере газолина. Пары воды и газолина отводятся в холодильник, где они конденсируются и затем разделяются. Когда газолин отогнан, адсорбер охлаждают обычно остаточным газом, водяной пар направляют во второй адсорбер, газ же—в третий, и таким образом заканчивается цикл работы установки. Активированный уголь готовится из плотных древесных пород (береза, дуб, самшит и прочие), в Америке—из скорлупы кокосового ореха. В последнее время в качестве адсорбента очень высокой поглотительной способности начинают применять силикагель (смотрите). Адсорбер представляет собою вертикальный цилиндр, диаметром ок. 1,5 м, высотою ок. 2 метров Он вмещает 1 500— 2 000 килограмм активированного угля, поддерживаемого поперечными сетками. В нижней части адсорбера имеется отверстие для впуска газа и выпуска паров, в верхней— для выпуска отработанного газа и впуска водяного пара; в стенке адсорбера имеется еще отверстие с герметической крышкой для взятия пробы угля.

Система охлаждения на адсорбционных Г. з. состоит из нескольких змеевиков различной длины: 1) змеевики для охлаждения отработанного газа, снабженные в начале и конце ловушками для воды; 2) змеевики для охлаждения водяных паров из адсорбера; здесь конденсируется большая часть водяных паров, пары же газолина проходят без заметной конденсации, т. к. t° выходящих паров, путем регулирования притока охлаждающей воды, поддерживается около 80—85°; 3) змеевики для конденсации паров газолина, сильно охлаждаемые; 4) змеевики для отработанного пара. Конденсированная вода идет на питание паровых котлов. Кроме системы адсорберов и холодильников, на адсорбционном заводе имеются: а) небольшой компрессор для остаточного газа со специальным при нем холодильником; б) паровая установка; в) сборные и другие резервуары.

Преимущества адсорбционных заводов следующие: 1) кпд значительно превышает кпд Г. з. с масляным поглощением, причем в нек-рых случаях это превышение достигает 50 %; 2) газолин отличается высокими качествами: стойкостью при «отдувке», способностью обходиться без специальной очистки для улучшения цвета; 3) сравнительная простота установки и отсутствие капитальных сооружений (при работе с небольшими давлениями нет надобности в мощных дорогих компрессорах) позволяют в случае надобности переносить заводы на новые месторождения газа без слишком больших затрат; 4) расход топлива и воды значительно меньше, чем на других газолиновых заводах.

Из недостатков адсорбционных Г. з. можно отметить: 1) высокую стоимость активированного угля; 2) неприменимость адсорбционного способа к газу, содержащему примесь воздуха, в виду возможности опасных ов в адсорберах.

Размеры и производительность Г. з., существующих в настоящее время в С. Ш. А., крайне разнообразны. Наряду с мощными предприятиями, перерабатывающими

1,5—2млн. м3 естествен, газа в сутки, существуют заводы с пропускной способностью в 15—20 тысяч м3. Их производительность определяется гл. образ, характером перерабатываемого газа: если на компрессионных заводах, перерабатывающих богатый газ, выходы газолина нередко составляют 50 л и более на 100 м3 газа, то абсорбционные заводы, работающие, на бедном газе, довольствуются выходами в 2—2,5 л на 100 .и3 газа. В С. III. А. перерабатывается газ не из одной или нескольких ближайших к заводу скважин, а зачастую из нескольких сотен и даже тысяч скважин, причем для этой цели к одному Г. з. прокладывается газопровод длиной в несколько десятков км. При достаточно богатом газе находят выгодным включать в сеть даже скважины с суточным дебитом в 5—6 м3. Главная масса газолина из естественного газа идет в С. Ш.А. на смешение с бензином, чем достигается не только повышение качества последнего, но и значительное расширение общих бензиновых ресурсов. Сначала это смешение технически осуществлялось путем простого растворения газолина в тяжелом природном бензине в определенных отношениях. В настоящее время для той же цели пользуются более совершенными методами, а именно: а) вместо масла для поглощения газолина в абсорберах применяют тяжелый бензин; при этом выходы газолина резко возрастают, хотя увеличивается огнеопасность работы, так как приходится работать с громадными количествами бензина; б) с помощью особого насоса натачивают в газопровод тяжелый бензин (лигроин) между компрессором и холодильником, причем лигроин не только помогает конденсироваться газолину, но и растворяет такие фракции его, которые самостоятельно не осели бы в холодильнике. Полученные таким образом смеси содержат еще слишком много летучих частей; для получения из них рыночных продуктов их подвергают перегонке в кубе помощью пара при давлении около 2 atm и t° 75—77°. Пары легких углеводородов, получаемые при перегонке, направляют в небольшой компрессор, который их сжимает и передает на орошаемый холодильник. Здесь конденсируются два товарных продукта: 1) наиболее легкий газолин с 1°кип. 4,5—27°, представляющий собою, в сущности, сжатый газ; его собирают в стальные бутыли под небольшим давлением и под именем «газа в бутылях» (bottled gas) пускают в продажу, причем он успешно конкурирует с ацетиленом в сварочных работах; 2) «кухонный бензин»с t°Kun. 22— 80°; этот продукт собирается в особых прочных бидонах, снабженных краном, и употребляется для отопления печей, плит и т. и. Остаток после отгонки сжатого газа и кухонного бензина представляет собою уже рыночный автомобильный бензин. В СССР газолиновое дело находится еще в начальной стадии развития. В настоящее время мы имеем пять успешно работающих газолиновых заводов различных систем: три в тресте «Азнефть» (Биби-Эйбат, Сураханы и Раманы) и два в тресте «Грознефть» (Новые Промыслы и Соленая Балка).

Лит.: Б у р р е л ь Д., Сейберт Ф. и О б е р-фелль Д., Извлечение газолина из естественного газа конденсацией, П., 1921; Б у р р е л ь Д. Б и д-д и сон П.иОберфелль Д., Извлечение газолина из естественного газа путем поглощении, И., 1921; О б е р ф е л л Г. и А л д е н Р., Газолин из природного газа, перевод с английсн., М.—Л., 1926; Аккерман И. Н., «Нефтяное и сланцевое хоз.», М,—Л., 1924, т. 7. 9; Стритов И. Н., «ИХ·, 1926, т. 2, 9, ίο. 11—12; Шахназаров Μ. X., там те, 1926, т. 10, .3: Burrell G. A., The Recovery of Gasoline from Natural Gas, N. Y., 1925; L i c li-ty L. C., Measurement, Compression a. Transmission of Natural Gas, N. Y., 1924. С. Наметиин.