> Техника, страница 35 > Газоочистители

> Техника, страница 35 > Газоочистители

Газоочистители

Газоочистители, аппараты для очистки газа доменных печей от пыли. Количество пыли, в зависимости от размеров современной доменной печи и упругости дутья, достигает 30 г и более в 1 λι3 газа

Очистка газа бывает: грубая, оставляющая содержание пыли до 1 г в 1 λι3 газа; тонкая, оставляющая не свыше 0,02·— 0,05 г, и пол у тон кая. По способу выполнения газоочистка бывает сухая и мокрая. Сухая основана на принципах внезапного изменения направления течения газа и быстрого изменения скорости вследствие расширения газопровода; сюда же относится способ фильтрации через ткань. М о к-р а я очистка наиболее совершенно осуществляется в аппаратах, возможно мельче разбрызгивающих воду, навстречу которой течет газ.

Из аппаратов для тонкой очистки газа наиболее применяемой в Европе и Америке является установка системы Тейзена. Основной принцип ее действия заключается в разбрасывании воды и газа посредством

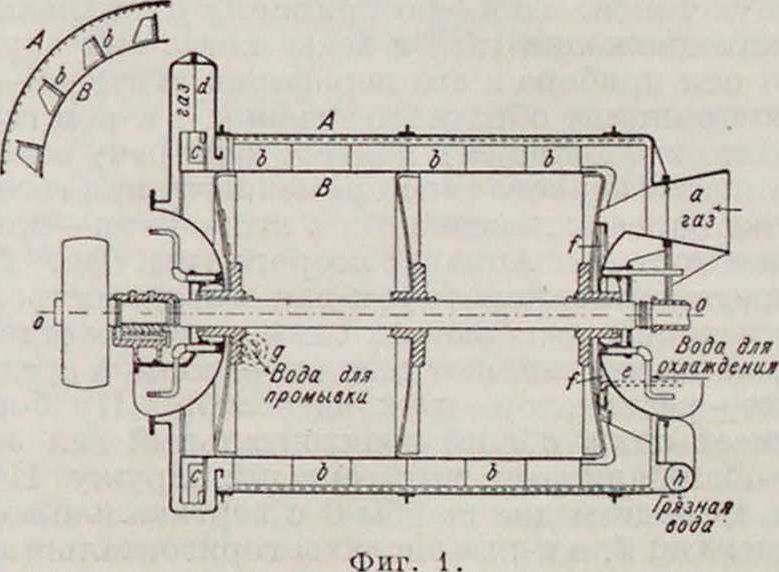

лопаток, вращающихся в неподвижном кожухе В последнее время в аппарат Тейзена внесено много усовершенствований фирмой Эльзасского об-ва механическ конструкций в Мюльгаузене Эта фирма изготовляет аппараты Тейзена сериями. Аппарат (фиг 1) представляет собою неподвижный железный кожух А, в к-ром на оси О вращается же-лезный цилиндр Б с лопатками b. Эти лопатки при вращении барабана отбрасывают газ к внутренней поверхности кожуха, которая одета металлич. сеткой (на фигура пунктирная линия), отстоящей от стенок барабана на расстоянии 10 миллиметров. Газ входит через трубу а. На противоположном конце барабана, на той же оси О, находится вентилятор с лопатками с служащий для просасывания газа через прибор к выходу его из аппарата через трубу (I. Вода для охлаждения газа подводится трубой е в распиливающее воду кольцо с закраинами /. Разбрызгиваясь, вода хорошо смешивается с притекающими газами. Вода для промывки газа поступает через трубу д в пространство между кожухом и лопатками цилиндра и, двигаясь по всему кожуху винтообразно навстречу газу, хорошо улавливает частицы пыли, вынося их через трубу h. Скорость вращения барабана на окружности—от 40 до 60 м/ск.

Результаты действия прибора на заводах Гёрде, Ромбах и др. определяются следую щими данными:

Содерж. пыли до очистки.6-2 ϊ ι 1 л’

» » после очистки. 0,04-0,01 г в 1 .м’

Колич. газа, прошедшего в 1 ч. 6 000-17 000

Расход воды на 1 метров газа.1,0-1,5 л

Расход мощности на 1 000 .ч“/ч. 7,0-7,5 JP

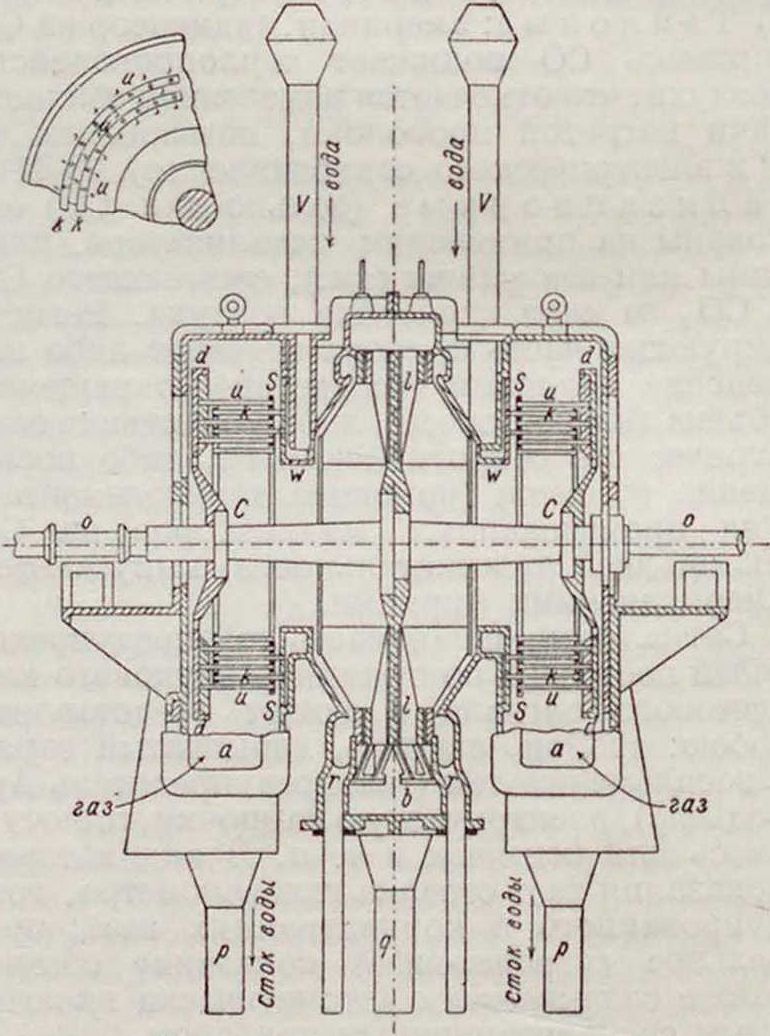

Описанный прибор в позднейшее время был Тейзеном усовершенствован и в новом своем виде получил название дезинтегратора Т е и з е и а Аппарат строят двух типов: один—по принципу параллельного движения газа и воды когда они идут от оси прибора к его периферии, и второй— по принципу обратного течения, в к-ром газ идет от периферии к центру, навстречу воде. Аппарат первого типа применяется при газе, уже ранее охлажденном, а второй тип—при газе горячем Аппарат второго типа (фиг 2) представляет коробку, которая состоит из трех отделений: два боковых симметричных отделения представляют дезинтеграторы, а среднее—вентилятор и конденсатор Прибор имеет один общий горизонтальный вал оо с подшипниками, вынесенными наружу На валу надеты две шайбы С с вертикальными дисками (I, в которые вделаны горизонтальные стержни из углового железа н. В стенки S дезинтегратора вделаны горизонтально же круглые стержни к, приходящиеся между стержнями и. Газ поступает в каналы а, внизу камер дезинтегратора Вода по трубам V идет в кольцевые каналы w и через отверстия в стенках входит между стержнями и и к, где движущимися стержнями и разбивается на мелкие брызги смешивающиеся с газом Грязная вода удаляется но трубам р. Из боковых отделений газ проходит в среднюю камеру прибора, где на том лее валу оо вращается система изогнутых лопаток I. Здесь газ отделяет значительное количество влаги, стекающей по трубе q и каналам г, и гонится в кольцевую камеру Ь, из которой идет отводящая труба. Число оборотов движущейся части прибора 650—700 в минуту. Результаты работы аппарата приведены в таблице.

Большое количество воды, расходуемой в аппаратах Тейзена, вызывает необходимость в больших резервуарах, занимающих много места и делающих установку громоздкой и очень дорогой. Это неудобство устранено в

Фигура с. бассейнах сист. Нейштата, которые работают без больших потерь воды и без особых механических приспособлений

Сухая газоочистка по способу ф и л ь-т р а ц и и введена впервые на з-дах Hai-bergerMtte. Схема этого устройства изображена на фигуре 3. газ притекает по трубе А в пылеочиститель Р; в нем улавливается много пыли, и t° газа понижается до 50— 60°. Далее газ идет в подогреватель Б, в котором имеется змеевик, нагреваемый паром или горячими газами. Отсюда, подогретый

Результаты работы дезинтегратора Тейзена.

| Место п р именения | КОлич. протек, в 1 час газа | Содержание пыли в 1 м‘ газа в а | Расход | Число | ||

| при Г 50° в M’ | до очистки | после очистки | воды па 1 м· газа в л | энергии на 1000 мг/ч в IP | об/м. | |

| Завод Гельзенкирхен (малый прибор, первые опыты). | 10 200 | 4,0 | 0,031 | 1,2 | 3,9 | 515 |

| Завод Деффердинген (среди, цифры из 100 определений). | 45 000 | 1,0 | 0,016 | 0,6 | 5,2 | 660 |

| Завод Ромбах (наблюдения в течение 1 часа) .. | 30 000 | 0,3 | 0,015 | 0,6 | 4,3 | 605 |

до 70—80°, газ вступает в фильтр С сист. Бета (Beth), представляющий собою ящик с отделениями (обычно одиннадцатью); каждое отделение содержит определенное количество цилиндрических мешков из особо приготовленной материи, в роде сукна. Число мешков может колебаться от 20 до 35, диам. их—ок. 200 миллиметров. высота фильтрующей части — 3 метров Каждое отделение м. б. совершенно изолировано. Мешки открыты снизу и закрыты с верхнего конца, за который они подвешены. Д и и-ще фильтра Л устроено так, что газ может попадать только внутрь мешков. Эксгаустер Е просасывает газ через ткань мешков и трубу 1) и прогоняет его иод известным давлением далее по трубе F к месту его назначения. Пыль густо осаждается на внутренней поверхности мешков и заполняет их так, что доступ в них газа прекращается. В это время давление очищенного газа в ответвлении трубопровода I на клапан д превышает давление газа в фильтре, и клапан д разобщает засоренную камеру фильтра с газосборником N и трубой I). Одновременно с этим действует особый аппарат 11, встряхивающий пластину р, к которой подвешены мешки, и пыль падает в камеру к, откуда ссыпается в вагонетки. Период встряхивания длится 15—20 ск. и повторяется приблизительно через каждые 4 метров.

Содержание пыли в 1 м3 входящего газа составляет около G г, а по выходе из фильтра—от 0,01 до 0,03 г, смотря по качеству материи мешков. Расход пара на подогрев газа не превышает 12 килограмма на 1 000 м3 Мешки служат в течение 7 месяцев непрерывной работы вполне исправно. На том же заводе сделана установка для очистки 18 000 μ3 газа в час. Н этой установке содержание пыли за вентилятором было доведено до 0,012 г в 1 .и3. За вентилятором перед газовыми машинами поставлены два башенных холодильника, в которых происходит дальнейшее осаждение пыли, и газ поступает в машину с содержанием пыли лишь 0,00045 г в 1 лР. Такая газоочистка вводится и в СССР на Краматорском заводе.

В последнее время введен еще особый способ так называемым э л е к т р о с т а т и ч е с к. о ч н-с т к и газов Аппараты для этой очистки вошли в доменное производство в результате лабораторных исследований американ. профессора Котреля. Очищаемые газы проходят через камеры, содержащие положительные и отрицательные электроды. Осаждение пыли происходит у отрицательного полюса. Ток имеет очень высокое напряжение, порядка G0—100 тыс вольт. Расход электрической энергии колеблется от 5 до 15 kW на 1 000 м3 газа в минуту. Ток должен быть постоянным. Первая электростатич. установка типа Котреля была сделана в 1919 году на заводе American Manganese Mfg. С° в г. Денбар для очистки колошниковых газов печей, работавших на железо-марганец и зеркальный чугун. Вслед за этим подобная же очистка была применена

Т. Э. т. V.

па заводе Шеридан в Пенсильвании для той же цели. На обоих з-дах t° колошниковых газов доходила до 650°, что представляло большие затруднения при их очистке другими способами. Газ удавалось очищать до содержания пыли в 0,2—0,3 г в 1 at3 газа. В Англии разработка метода электростатической очистки была начата Соджем в 1917 году Здесь, как и в С. Ш. А.,электростатическая очистка газов была доведена лишь до 0,2 г в 1 м3 газа. На основании этих данных электростатическую очистку можно причислить к разряду полутонкой очистки.

Дюррер показывает, что в Германии в опытных установках электростатич. очистки содержание пыли доведено до 0,01 г в 1 м3. В настоящее время на з-дах Дилинген работает установка для очистки 10 000 .и3 газа в час; результаты выражаются количеством пыли ниже 0,02 г в 1 .и3, причем иногда удавалось понижать его до 0,003 г.

Сравнивая три главнейших современных способа очистки, нужно сказать следующее: установка Тейзена отличается простотой и безопасностью производства, постоянством производительности, простотой ухода и требует минимума места. Недостатком ее является большой расход воды и энергии; с пылыо в виде грязи манипулировать неудобно, бассейны системы Нейштата устраняют это неудобство. Установка системы Голь-бергергютте-Бета расходует мало воды и энергии, дает сухую пыль, но чувствительна к изменениям состава, t° и количества пыли в газах и чрезвычайно громоздка. Об электростатич. очистке имеется очень мало цифровых данных; в опытной установке з-дов Дилинген расход энергии 2,5 kW па 1 000 м3 очищаемого газа в минуту, включая сюда энергию для вентиляторов и транспортеров.

Лит.: Липни В. II., Металлургия чугуна, железа и стали, .4., 1925: II а и л о и М. А., Металлургия чугуна. Л. 1924; «St. u. Е.». 1901. 9.10. 1904, 5. 1911. в 19. 1914. G. 1 924, 19: «Iron Age». Ν. Y. 1 924; «La technique moderne», P., 1926,23: «Journal of the Iron a. Steel IilSt.», L.—N. Y., 1920. Π. Егоров.