> Техника, страница 35 > Галоши

> Техника, страница 35 > Галоши

Галоши

Галоши, резиновая обувь, составляют предмет широкого потребления; количество вырабатываемых галош в СССР достигло в 1927/1928 г. 37 млн. пар. В зависимости от того, применяются ли Г. для утепления или для предохранения от сырости, они различаются между собой как по форме, так и по качеству. По форме различают следующие основные виды Г.: 1) обыкновенные, или мелкие Г., 2) гюлуглубокие, или полуботы,3)глу-бокие, или боты, и, наконец, 4) суконные ботики. Все эти основные сорта в зависимости от обуви, на которую они надеваются, имеют целый ряд разновидностей (фасонов). По качеству различают: 1) зимние, или теплые, (т. н. русские), вырабатываемые на шерстяной и на бумажной подкладке с начесанным ворсом; 2) летние, или легкие, облегченного типа и на более легкой подкладке (без ворса), и, наконец, 3) экстра-легкие, очень легкие и топкие (иногда покрывающие только каблук и носок, а в дамских сортах иногда и совсем без задников, прикрывающие только подошву и носок). Из Г., применяемых вместо обуви, следует указать на персидские бес-каблучные галоши, брезентовую обувь с резиновыми подошвами и брезентовым верхом (буцы), брезентовые туфли (спортивные), резиновые сапоги и туфли для самого разнообразного применения (охотничьи, рыбачьи, купальные, мотоциклетные). Кроме этих основных видов Г., существуют еще Г. специального назначения, применение которых обусловливается особыми свойствами специальных резиновых смесей. Сюда относятся противокислотные, применяемые па химических заводах, и изоляционные, применяемые при работах с электрическим током.

В качестве сырья для изготовления Г. применяются следующие две основные группы сырых материалов: 1) группа химич. продуктов, идущих на изготовление самой резины или резиновых смесей, и 2) группа текстильных материалов. К основным материалам первой группы относятся след, вещества. а) С ы р ой каучук (смотрите Каучук)—импортный материал, получаемый из сока различных пород каучуконосных тропическ. деревьев. Смотря по породе и география, распределению деревьев, из которых они добываются, каучуки имели множество различных наименований, однако за последние годы, в вйНу почти полного перехода каучукодобывающей промышленности на плантационный способ, то есть способ возделывания древесных пород, число сортов рыночного каучука сильно сократилось и свелось собственно к трем стандартным сортам: 1) паракаучук, 2) различные виды крепа—светлый, средний (brown) и темный (черный) и, наконец, 3) смокед-шитс (копченый). В галошном производстве главное применение имеют последи, два сорта, то есть смокед-шитс и различные виды крепа, а пара-каучук, хотя и является самым лучшим сортом каучука, в виду его дороговизны употребляется в галошном производстве в незначительных количествах и почти исключительно для составления резинового клея. Т. н. дикие сорта каучука, применявшиеся в прежние времена, теперь почти совершенно вытеснены плантационными. Расход каучука составляет около 180—190 г на среднюю пару Г.

б) Регенерат — суррогат резины, получаемый регенерацией резины из старых резиновых изделий путем обработки их кислотой или щелочью. В галошном производстве регенерат применяется как основная часть подошвенной резины и так называемым тряпичных смесей. Среднее потребление регенерата—окол ) 40% от сырого каучука. в) М е л—применяется в двух модификациях: молотый, получаемый просто мелким размолом обломков и кусков мела, непосредственно добываемых из карьеров, и содержащий целый ряд примесей других горных пород, и очнще и н ы й, или так называемым плавленый,—вернее, отмученный, то есть отделенный от песка и других горных пород путем отмучивания его в воде. Первый сорт мела идет на менее ответствен, сорта резины, как подошвы, внутренние части Г.; второй сорт идет на более ответственные сорта резины, как клей, промазочная резина, верхний резиновый слой, или перед. Играя роль наполнителя, мел составляет одну из главн. составных частей резиновых смесей, и потребление его составляет от 100 до 130% от веса потребляемого каучука. Основное требование, предъявляемое к мелу,—тонкость помола и отсутствие влаги, извести и песка. г) Глет—применится гл. обр как ускоритель вулканизации и как краситель для получения черной резины; потребляется в количестве 40—60% от веса каучука. д) Сер а, гл. образом в виде серного цвета,—применяется как основная примесь к резине для ее вулканизации; потребляется в галошном производстве в количестве 3,5— 4% от веса каучука. Основное требование— отсутствие кислотности и тонкость помола. е) Смола, каменноугольная или газовая,—применяется как мягчитель резины в количестве 8—10% от веса каучука. Основное требование—отсутствие твердых частиц, воды и легко летучих веществ (кипящих ниже 150—160°).

ж) К а и и ф о л ь, или гарпиус,—применяется в небольших количествах для увеличения крепости и липкости резины; должен быть чистой и прозрачной, с около 60—70°.

з) Минеральные масла (вазелиновое, нигрол и другие)—в небольших количествах применяются как мягчители. и) С а ж а—применяется как краситель и гл. обр. для увеличения сопротивления резины стиранию. Она особенно важна для подошв, но, как показывают опыты, не всякая

4

Г. О. m. V.

сажа дает в этом отношении хорошие результаты. Наилучший эффект дает газовая сажа, особенно известная под названием «микро-некс». Сажа потребляется в количестве 1U— 20% от веса каучука. к) Льняное· масло, отстоянное и без осадка,—применяется для варки галошного лака. л) В качестве растворителя резины при клейке и для мазей применяется б е и з и н, известный в СССР иод специальной маркой «галоша», составляющий фракцию нефтяных потопов от 80 до 110°. Т. к. в процессе работы в мастерских бензин сильно испаряется, то, в целях охраны труда и во избежание отравлений, бензин не должен содержать непредельных углеводородов и особенно бензола и ароматическ углеводородов; предельное содержание последних не должно превышать 1%. Расход бензина—около 30% от веса каучука. м) В качестве растворителя лака применяется технический скипидар и иногда, как примесь к нему, керосин. В целях охраны труда скипидар также не должен содержать легко летучих примесей и особенно муравьиной к-ты, которая вредно действует на слизистые оболочки. Ко второй основной группе сырых материалов, потребляемых в огромном количестве в галошном производстве, относятся текстильные материалы, идущие как на наружные видимые части Г. (подкладку, стельку, шершавый задник), Так и на внутренние невидимые части (носки, ленточку, рожицу, толстый задник, тонкий задник, черную стельку) и употребляемые, с одной стороны, с целью уплотнения и утепления Г., с другой—с целью повышения ее жесткости и прочности. Главнейшие из этих материалов следуют.: 1) Т р и к о т аж крашеный с начесом, прежде шерстяной, теперь у нас в СССР гл. обр. бумажный,—для галошной подкладки в зимних тяжелых сортах Г.; красится в настоящее время в коричневый цвет. 2) Шерстяная байка (гри-зелевая) малинового цвета, иногда также серого цвета (верблюжья)—применяется для подкладки в ботах, полуботах, а также в суконных ботиках. 3) Сукно—применяется для суконных ботиков, но для экспортного овара оно иногда заменяется шерстяным трикотажем или джерси. 4) Трикотаж к р а ш е н ы и без начеса—применяется как подкладка для летних и экстра-легких Г.

5) Трикотаж суровый без начеса— идет на т. н. «рожицу» для всех типов зимних Г. и бот; кладется поверх подкладки под наружный слой резины для уплотнения зимних и тяжелых Г. 6) Бумазея или м о л е с к и н, с начесом, окрашенная,—применяется для стелек и задников в теплых Г.

7) Миткаль суровы й—идет в больших количествах для внутрен. частей всех Г. (для носков, ленточки, толстых и тонких задников и черной стельки). 8) Доместик, или бязь,—более прочная разновидность миткалей—применяется вместо миткаля для увеличения крепости толстого задника.

В виду того, что все текстильные материалы покрываются или пропитываются резиной на каландрах, к ним предъявляются следующие требования: 1) возможно меньшее содержание шлихты и влаги, 2) способность к растяжению по основе па 10—12% и 3) возможно большая крепость.

Производство. Галошное производство по своему характеру является производством наполовину химическим и наполовину механическим, причем та и другая стороны до сих пор еще очень мало разработаны и носят, несмотря на величину производства и огромные фабричные здания, скорее кустарный, чем фабричный характер. Химич. сторона производства заключается в том, что мехапич. смесь каучука, серы, глета, мела, смолы, сажи и др. веществ, взятых в определенных эмпирически установленных количествах, образует после обработки ее при повышенной температуре (до 60—90°) чрезвычайно мягкую, пластичную, легко склеивающуюся массу, легко поддающуюся механич. обработке; если же затем, придав этой пластичной массе определенную форму, подвергнуть ее действию высокой температуры (до 125—140°), то она вулканизуется, теряет пластичность и приобретает упругость и крепость, сохраняя форму, которая ей была дана перед нагреванием. Механическая сторона производства состоит в изготовлении всех отдельных деталей, склейке и вулканизации. На фигуре 1 представлены разрез мужской галоши обыкновенного типа и все детали, из которых она склеивается.

Наименование деталей и материалов (смотрите фигура 1).

| Детали | Материалы |

| 1—подкладка. | Крашеный трикотаж с начесом, об Л женный с изнанки резиной |

| г—шершавый задник | Крашеная бумазея, обложенная с изнанки тряпичной смесыо |

| 3— стелька. | То же |

| 4—носок. | Миткаль, промазан, шпреде-ром с одной стороны и обложенный обрезками резины переда с другой |

| б—серая лента. | Миткаль, промазан, ишре-дером с обеих сторон |

| 6—рожица. | Трикотаж суровый без начеса, промазанный шпре-дером с лицевой стороны |

| 7—толстый задник. | Миткаль, промазан, шпре-дером с одной стороны и обложенный тряпичной смесыо с другой |

| i—тонкий задник. | То же |

| 9—черпан стелька. | То же |

| 10—иолустелька. | Выпущена на каландре из тряпичных смесей |

| 11—пятка. | То же |

| /2—шпора. | То же |

| 13— переда. | Выпущены на каландре из резины переда |

| К—подошва. | Выпущена на каландре из резины подошвы |

| 16—бордюр.

0—колодка, на которой изготовляется |

Выпущен на каландре из резины переда |

| галоша. | Чугун, железо, алюминий или дерево |

Все эти детали изготовляются из резиновых смесей и прорезиненных тканей. В зависимости от положения детали в галоше и ее назначения употребляются различные сорта резины: лучшие сорта идут на более ответственные части Г.—переда, подошвы, клей на промазку тканей; худшие сорта идут на менее ответстпенные детали—подкладку, стельку, задники; наконец, самые худшие сорта резины, т. н. тряпичные смеси, в состав которых входят обрезки прорезиненных и даже непрорезиненных тканей, идут на изготовление наименее ответственных деталей,

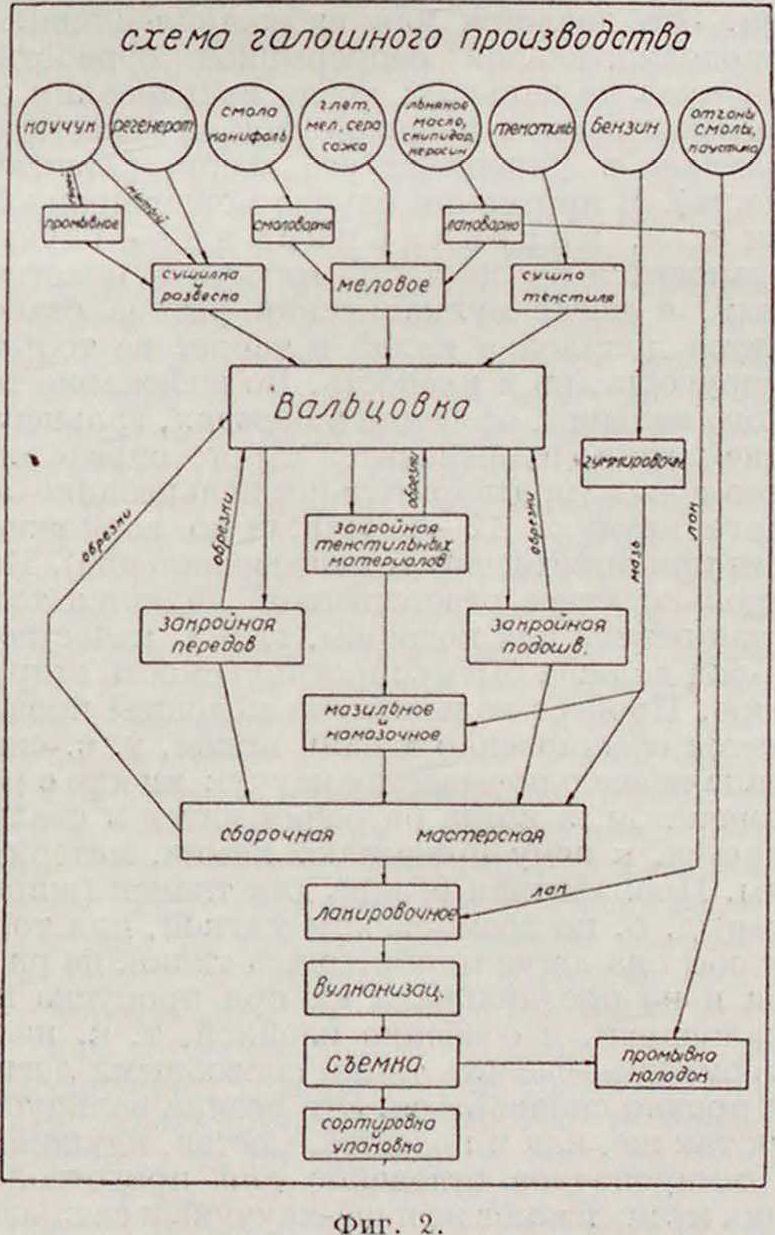

как пятки и полустельки. На фигуре 2 представлена схема галошного производства. Здесь видно, что все основные сырые материалы проходят сначала ряд подготовительных мастерских, к которым относятся промывная, сушилка, меловая, сушилка текстиля,

смоловарка, и затем собираются в основной мастерской—вальцовке; отсюда полуфабрикат передается в закройные отделения, где вырезываются отдельные детали Г., которые затем поступают или непосредственно в сборочную или же идут предварительно в ыа-знльную и намазочную. В сборочной мастер ской ужо получаются на колодках сырые Г. Последние затем лакируются, вулканизуются, снимаются с колодок, сортируются и упаковываются.

Промывное отделение служит для освобозкдения сырого каучука от загрязняющих его, гл. обр. механич, примесей, состоящих из земли, песка, кусков дерева и прочие Для этого каучук загружается в чаны или ямы и заливается теплой водой для размягчения. По истечении 6—24 часов, в зависимости от сорта каучука и t° воды, его разрезают ленточной или дисковой пилой на небольшие куски, которые затем пропускают через достаточно сжатие (до 1 миллиметров) промывные вальцы, сначала рифленые, а затем гладкие. 11а вальцы и проходящую через них резину все время льется холодная вода. Промывные вальцы состоят обыкновенно из двух, а иногда из трех движущихся навстречу друг другу с различной скоростью железных или чугунных валов, толщиною в 300—400 лш. Благодаря различной скорости движения валов каучук, проходя через вальцы, растягивается, причем льющаяся на него вода легко вымывает из пего песок и другие меха-пич. примеси. После 12—16 пропусков каучук, уже достаточно чистый и принявший вид тонкого (1—2 миллиметров) сплошного мокрого полотна, поступает в сушилку. В последние годы, когда плантационные сорта каучука почти совсем вытеснили дикие сорта, промывка каучука в галошном производстве применяется только для грязных сортов, так как стандартные сорта промываются узко на самих плантациях.

Сушка каучука производится или в специальных сушилках, наподобие сушилок для козки или картона, или зке каучуковое полотно развешивается в теплых и хорошо вентилируемых помещениях с t° в 30—35°. Такая сушка продолзкается 2—3 дня; в специальных зке сушилках, где t° доходит до 50 и дазке 70°, сушка заканчивается в 6—8 ч. После сушки каучук поступает в развесочную, где в определенном соотношении сортов развешивается на порции в 10—15 килограмм и отправляется в вальцовку для изготовления смесей. В развесочную поступает для развески и немытый каучук, а такзке и регенерат, который предварительно разрезывается или разрывается на части.

Все порошкообразные примеси, как мел, глет, сера, сазка и др., поступают из склада в меловую, где их предварительно просушивают и просеивают, т. к. влазкиость и крупность помола очень вредно отразкаются на качестве резины: крупные частицы плохо свальцовываются с резиной и образуют в ней вкрапления, которые потом выкрашиваются, а влага при вулканизации испаряется и дает пузыри или образует поры. Последнее явление—образование пористой, губчатой резины—особенно вредно для подошв, т. к. способствует их быстрому стиранию и изнашиванию. Аналогичноедействие оказывает присутствие в химич материалах легко летучих примесей, способных испаряться при темп-ре вулканизации, что нередко встречается в смолах и в сазке. Во избежание этого последние подвергаются предварительн. нагреву до 160° в смоловарне в котлах или в меловой в сушильных шкафах. В меловой применяются или сушильные шкафы Пасбурга, где материал высушивается в вакууме па железных противнях, обогреваемых паровыми плитами, или котлы с вакуумом и паровой рубашкой, или, наконец, специальные непрерывно действующие сушилки для сыпучих тел, с нагревом посредством глухого пара под давлением в 3—3,5 atm. Для просеивания хнмическ. материалов обыкновенно служат качающиеся сита и бураты (вращающиеся сита). В виду ядовитости глета все операции с последним ведутся по возможности в совершенно закрытых приборах, снабженных усиленной вентиляцией и с применением респираторов для рабочего персонала. После просушки и просеивания химически»; материалов их развешивают соответственно рецептам и отправляют в вальцовку. Для получения более однородных смесей химические материалы, взятые в определенных весовых отношениях, предварительно смешиваются в специальных смесительных вращающихся барабанах. Каждой порции каучука, отвешенной в развесочной, соответствует ведро химич. материало из меловой. Отдельно от порошкообразных веществ в ведра прибавляются соответственные количества масел и смол.

Текстильные материалы из склада поступают в сушилку текстиля; здесь для удаления влажности они предварительно просушиваются на обыкновенных паровых сушильных барабанах (как на текстильных фабриках), сшиваются по 5—6 кусков и накатываются на ролики; трикотаж, поступающий чулком, предварительно разрезывается и затем также просушивается и накатывается на ролики.

Накатанные ролики отправляются в вальцовку для прорезинивания. Вальцовка является основной мастерской для приготовления резины и всех прорезиненных тканей и делится на собственно вальцовку, где приготовляются резиновые смеси, и каландровую, где из готовой уже резины вырабатывается тот или иной полуфабрикат, а именно: резина для передов, резина для подошв, шпоры, полустельки, пятки и различные прорезиненные ткани. Сущность вальцевания каучука, то есть приготовления резиновых смесей, заключается в том, что каучук вместе с входящими в него примесями пропускается между двумя движущимися навстречу друг другу с различной скоростью валами, нагретыми до 50—80° в зависимости от сорта и качества смеси. Величина зазора между валами м. б. изменяема перестановкой переднего вала; для поддержания же определенной 1° валы делаются полыми и могут нагреваться паром или охлаждаться водой. Скорость вращения переднего вала 13, заднего 17 об/м. В последние годы для массового производства появились еще закрытые вальцы типа Бенбери (Banbury) или Ифлей-дерера. Процесс вальцевания резины на вальцах протекает след, образ.: кусок каучука, полученный из развесочной, пускают в вальцы, предварительно подогретые, и заставляют его непрерывно проходить между ними; через 10—15 метров (в зависимости от сорта каучука), когда каучук развальцуется и образует мягкую пластичную массу, в него на вальцах же всыпают все полученные в ведре из меловой примеси и продолжают вальцевание до тех пор, пока на вальцах не образуется вполне однородная пластичная резиновая смесь. Готовую смесь срезают с вальцов ножом и отправляют в каландровую. В зависимости от рецепта смеси получают и различные сорта резины. В галошном производстве различаются следующие сорта резины: 1) переда,—идущие для верхнего слоя,

2) подошвы, 3) шпредер, или резина для промазывания тканей, 4) мазь,—идущая для изготовления клея и мазей, и, наконец, 5)тряпичные смеси. Наиболее ответственной является резина для передов, во-первых, потому, что она покрывает верхнюю наружную часть Г. и подвергается лакировке, а потому должна быть особенно ровн. и гладкой, без всяких видимых дефектов (не смещавшиеся с резиной порошкообразные вещества, пузырьки, неровности), а во-вторых, потому, что она выпускается очень тонким слоем (0,7 — 0,8 миллиметров) и должна хорошо растягиваться и быть по возможности эластичной. Поэтому вальцевание передов производится особенно тщательно и делается обыкновенно в два приема: сначала свальцовывается один каучук, а затем после одного дня лежки он свальцовывается с химическими материалами. Это делается для избежания слишком продолжительной непрерывной обработки каучука на вальцах; после вальцевания он вылеживается в течение суток, что восстанавливает и укрепляет его «нерв» (эластичность). В противном случае может произойти т. н. пере вальцевание—каучук становится чрезвычайно мягким и пластичным, а после вулканизации резина становится дряблой и вялой и теряет не только упругость, по и крепость. Во избежание такого явления, особенно в передах, вальцевание резины производится строго определенное время (предварительное вальцевание одного каучука 12—15 мин. и по возможности при определенном нагреве вальцов). Несколько менее ответственной является толстая резина для подошвы, главн. качеством κ-pott должна быть сопротивляемость стиранию. Процесс вальцевания подошвы проводится обыкновенно в один прием, то есть сначала развальцовывается каучук вместе с регенератом, а когда он размягчится и сваль-цуется, к нему присыпают химич. материалы. Промазочная резина для тканей (шпре-дер) должен быть по возможности мягкой, для того чтобы она легче пропитывала ткани, не рвала и не продавливала их при пропуске на каландрах, и особенно клейкой, т. к. цель промазки—сделать ткани способными легко и прочно склеиваться. Эта резина вальцуется так же, как и подошва. Состав, идущий в гуммировочпое отделение для приготовления мази, делают из пара-каучука и свальцо-вывают на горячих вальцах по возможности быстрее, чтобы не ослабить его клейкости. После вальцевания мазь выходит в виде тонкого полотна, толщиною 11.,—2 миллиметров. Наконец, тряпичные смеси представляют собою наименее ответственные смеси, применяемые для внутренних частей Г. с целью их уплотнения и утепления. Как показывает самое название, тряпичные резины кроме резиновой смеси содержат примесь молотых тряпок (бумажных или шерстяных), получаемых из отбросов и обрезков прорезиненных и непрорезиненных тканей в закройной материалов, или из мытых обрезков и тряпок, покупаемых на стороне. В зависимости от количества резины и молотых обрезков, а также и от качества прорезиненных обрезков, различают различные сорта тряпичных смесей, соответственно применяемые для изготовления различных деталей. Из тряпичных смесей изготовляют шпоры, «шершавый» задник, полустельки, пятки, и слоем же тряпичной резины покрывают ткани, идущие для изготовления задников и стелек. Основное требование, предъявляемое к тряпичным смесям,—способность хорошо склеиваться, вулканизоваться и после вулканизации не ломаться. Процесс вальцевания тряпичных смесей заключается в том, что и тряпки и обрезки предварительно размалываются на пальцах и затем смешиваются на вальцах же с резиной,уже ранее свальцованной.

Из вальцовки все смеси поступают в каландровое отделение, помещаемое обыкновенно или в той же вальцовке или же в непосредственной близости. Здесь готовая резина обрабатывается двояким образом: 1) она поступает на 4- и 5-вальные каландры, которые выпускают ее в виде сплошного резинового полотна—тонкого и гладкого для передов и толстого, с выдавленным рисунком—для подошв, бордюров, шпор и тому подобное., или 2) она идет па З-ватьные каландры для нанесения на ткань. И то и другие каландры представляют собою обыкновенные каландры с подвижными ватами, обогреваемыми паром и охлаждаемыми холодной водой;

4- и 5-ватьные каландры имеют одинаковую скорость ватов, З-ватьные же могут снабжаться фрикционным ходом, то есть иметь различную скорость вращения валов. В виду того, что резина для шпор, подошв и бордюра (выпускаемая обычно с рисунком) не требует большой ширины, для нее применяются очень небольшие катандры, с небольшими и тонкими валами, что облегчает возможность их быстрой смены, если требуется изменение рисунка. Процесс работы на каландре заключается в том, что резиновая смесь, предварительно размягченная и подогретая на обыкновенных валь-цах, забрасывается кусками или рулонами между двумя верхними или нижними ватами каландра и, пройдя постепенно все ваты, выходит с последнего гладкого или гравированного вала на ленточный транспортер в виде готового резинового полотна с уже определенно установленной толщиной. Все ваты каландра подогреваются и поддерживаются на постоянной t° соответственно сорту резины. На З-вальпых каландрах гл. образом производится прорезинивание тканей, причем или ткань покрывается слоем резины или же резина вмазывается в ткань, пропитывая ее насквозь. Первая операция производится на З-вальных каландрах с обыкновенным ходом, для чего средний ват сначала покрывается слоем резины определенной толщины, которую регулируют соответствующей установкой остающегося чистым верхнего вала. Между нижним, чистым валом и средним, покрытым резиной, заправляют ткань, которая, проходя между ватами, покрывается соответствующим слоем резины, переходящим на нее с питательного среднего вата; питание среднего вала резиной производится периодическим забрасыванием кусков подогретой резины между средним и верхним валом. Вторая операция производится таким же образом на каландре с фрикционным ходом, причем нижний, чистый вал движется медленнее среднего питательного вала. Проходя по нижнему валу, движущемуся медленнее, и придя в соприкосновение с питательным, покрытым резиной и движущимся быстрее средним валом, ткань растягивается, причем в нее одновременно втирается или вмазывается резина. Прорезинивание ткани может делаться или последовательно с обеих сторон или только с одной. Каландрирование ведется обыкновенно на горячих валах с резиной, подогретой до 60—100°. После прорезинивания ткань накатывается на ролики с прокладкой из сухой материи, причем во избежание склеивания ее иногда припудривают мелом.

Из вальцовки готовая резина и ткани поступают в закройные, где из них выкраиваются отдельные детали галош. Закройные обыкновенно разделяются на три отдельные мастерские: 1) закройная передов и бордюра, 2) закройная подошв и шпор и

3) закройная материалов. В закройной передов закраиваются переда, или резиновый слой, покрывающий верхнюю часть галош. Эта работа производится вручную на столах, покрытых цинковыми досками. Вышедшее из

5-вального передового каландра на транспортной ленте тонкое (0,8 миллиметров) и довольно широкое (1—1,2 м) резиновое полотно, хорошо припудренное мелом с одной стороны, наматывается на ролики и разносится по закройным столам. Закройщик постепенно раскатывает резину с ролика на цинковую доску и, уложив на нее плоский стальной шаблон, обводит по его контуру острым ножом. Выкроенная часть укладывается в специальные книжки, или деревянные рамки с большим количеством листов из материи, которыми во избежание слипания и прокладывается каждый слой резины. Обрезки собираются в ящики и возвращаются в вальцовку, где примешиваются к свежей резине и снова поступают на каландр. Книжки с закроенными передами по 25—30 пар поступают в сборочную мастерскую к галошницам. Аналогично передам режутся бордюр, ленточка и шпоры. В закройной подошв закраиваются подошвы, но машинным способом из остывшей уже и холодной резины. Подошвенная резина, выходящая из каландра на транспортной ленте, режется на куски для 8—10 подошв (длиною около 1 м) и складывается на рамки или матерчатые книжки, в которых и остывает в течение 7—8 ч. Принцип работы подошвенных машин заключается в том, что вокруг шаблона, уложенного на резине, движется по кондуктору подвижной нож, который и вырезывает подошву. Так как подошва имеет разную толщину (в каблуке толще), то, чтобы вода не ломался при резке, под подошвенную резину кладется пластина из сырой тряпичной резины. Машина обслуживается тремя рабочими: один кладет на подкладку подошвенную резину, второй режет, а третий отделяет обрезки и собирает подошвы. Обрезки возвращаются в вальцовку. Выкроенные подошвы сортируются, укладываются в стопках на тележки и поступают в сборочную мастерскую. В закройной материалов закраиваются все текстильные и тряпичные детали. В отличие от других закройных, где каждая отдельная деталь закраивается отдельно по 1 штуке,здесь выкраивают сразу по несколько штук одинаковых деталей, причем, в зависимости от качества и толщины материала это количество бывает от 8 до 30 шт. и более. Для этого ролики остывшей прорезиненной материи раскатываются на длинных (около 5 м) столах или на больших барабанах, пластами по несколько слоев, и подаются затем к прессу или ленточной пиле. Чтобы отдельные пласты не слипались, их обыкновенно при раскатывании припудривают сухим, мелко просеянным мелом. На машинных пилах детали галоши вырезываются ленточным ножом по контуру стального шаблона, наложенного на слой материала; на прессах же детали штампуются из слоя ткани в 14—30 листов фигурным ножом. Прессы, применяемые в закройной материалов, — исключительно эксцентриковые, и вырубание производится на деревянных торцовых досках, обыкновенно буковых. Вырезанные детали сортируются, бракуются, размечаются и сдаются в м а-з и л ь н у ю (подкладка и матерчатый шершавый задник) и в намазочную мастерские (толстый и тонкий задник, носки, стельки, полустельки, пятки и т. д.). В ма-зильной покрывают слоем резиновой мази вручную те детали Г., где нужно промазать не всю поверхность детали, а только ее кромки. Это относится к подкладке Г., матерчатому шершавому заднику и суконному верху для бот, то есть материалу, прорезиненному только с одной стороны—изнанки. В этих деталях для возможности их склеивания мазильщицы промазывают густой резиновой мазыо узкую полоску по кромке ткани (на 5—6 миллиметров) с лицевой стороны. Для этого стопки подкладки и задников расщипываются и укладываются последовательно одна на другую т. о., чтобы у каждой была открыта та часть кромки, к-рую нужно промазать. Уложив таким образом 20—30 пар одинаковых деталей, их сразу промазывают мазыо при помощи небольшой железной лопатки или же просто пальцами. Затем детали высушиваются в сушильных шкафах и отправляются в сборочную мастерскую. Все остальные детали (кроме подкладки и шершавого задника) поступают из закройной материалов в намазочную мастерскую. Главная задача этой мастерской—подготовить детали галоши к их склеиванию, то есть про-сортировать их, пробраковать, собрать по фасонам и величинам и привести их поверхность в наиболее клейкое состояние. Детали сначала расщипываются, просматриваются и промазываются жидким резиновым клеем.

Промазывание частей резиновым клеем имеет в виду, во-первых, удалить с поверхности тот мел, которым они припудриваются в вальцовке или при раскатке материалов, а во-вторых, освежить и размягчить покрывающий их слой резины. После промазывания детали соответственно подбираются, укладываются в т. и. книжки или ящики и отправляются в сборочную мастерскую Промазывание деталей производится или кистями вручную на обитых железом или цинком столах или же на машинках, через покрытые клеем металлические валы.

Как мазь для мазилыюй, так и клей для намазки и сборки представляют собой раствор специальной резиновой смеси в бензине, приготовляемый в т. н. мастика-торном, или г у м м и р о в о ч н о м, отделении. Здесь свальцованная и выпущенная в виде довольно тонкого (2—3 миллиметров) полотна резина сначала замачивается в банках или ящиках с бензином; когда она достаточно набухнет, ее перемещают в клеемешалки (мастикаторы), напоминающие собой тестомешалки, где она разбалтывается с бензином в течение 2 — 3 часов Мастикаторы снабжены герметическими крышками и рубашками для охлаждения водой, во избежание сильного испарения бензина. Более густая мазь на 1 часть резины содержит

5—10 частей бензина, для жидкой же берется 18—25 частей бензина.

В сборочной, конфекционной, или, как ее называют, галошной мастерской галошни-цы, получив из закройных, мазильной и других мастерских уже соответственно подобранные, отсортированные и промазанные детали, постепенно и последовательно складывают и склеивают эти детали на чугунных, алюминиевых или деревянных колодках. Главная задача галошниц заключается в аккуратной склейке деталей, в правильном и внимательном наложении их друг на друга в определенном порядке, во внимательной и плотной прикатке и пригонке отдельных деталей, без морщин, складок, неровностей, пустот и воздушн. пузырей. Порядок сборки га о ни и последовательность порядка наложения деталей легко усмотреть из фигура 1. Когда галоша уже склеена и обтянута резиной, то, для большей прочности и лучшего приставания и склеивания отдельных деталей, все выступающие на резине контуры отдельных деталей, например, края толстого и тонкого задников, шпоры, носки, а также и края подошвы, прострачиваются, или, вернее, вторично прикатываются специальным штицером, то есть узким роликом-колесиком, имеющим или гладкую или же зубчатую поверхность. В прежнее время весь процесс сборки галоши производился вручную, в последнее же время для ирикатывания подошв начинают применять пневматическ. машинки, прижимающие подошву к Г. резиновой мембраной. Такой способ прикатки подошв гарантирует, с одной стороны, равномерность прикатки подошвы по всей ее площади, с другой—величину усилия, с которым эта операция производится. Простроченные галоши просматриваются и штемпелюются галошницей и мастерицей, выдавливающими на подошве Г. свой помер, наве

шиваются вместе с колодками на рамки и особыми вагонами откатываются в лакировочное отделение.

Как галошная мастерская, так и мазиль-ная, гуммировочиая и намазочная, потребляющие большие количества резинового клея, содержат в воздухе много паров бензина, которые вредно отражаются наздоровьи. в виду этого все эти мастерские снабжаются очень сильной приточно-вытяжной вентиляцией. Свежий воздух подается сверху, вытяжки же, в виду того, что пары бензина тяжелее воздуха, делаются у пола, причем отсасывающие трубы располагаются вдоль каждого стола. В зависимости от кубатуры мастерских и числа работающих в них, должен происходить 4-, 6- и даже 8-кратный обмен воздуха.

В лакировочном отделении Г. вместе с рамками снимаются с вагонов, и каждая по очереди окунается лакировщиком в банки, наполненные лаком, причем лакировщик следит за тем, чтобы лак не попал под колодку и не испачкал подкладки. Края Г. обычно промазываются просто пальцами, смоченными лаком. Затем ставят Г. обратно на рамку и, давши лаку стечь, помещают Г. снова на вагон, к-рый, по наполнении, передает Г. в отделение для вулканизации. Существует и другой способ лакировки Г.— нанесение густого лака помощью волосяных кистей. Для лакировки Г. применяется масляный лак на скипидаре, и потому в воздухе лакировочного отделения, также усиленно вентилируемого, содержится много паров скипидара. Необходимо следить за тем, чтобы скипидар не содержал легко летучих примесей и особенно муравьиной кислоты, пары которой раздражают слизистую оболочку и вызывают слезотечение. Лак приготовляют в лаковарке из льняного масла, для чего последнее предварительно уваривается или простым нагреванием в котлах до 160—180° в течение 2—3 недель, или же с одновременным продуванием воздуха, что сокращает операцию до 7—8 дней. Затем масло фильтруют и варят вместе с 9—10% серы до полного растворения ее. Когда лак сварится, его разбавляют скипидаром и дают ему отстояться, после чего он готов к употреблению. Для лучшего и более быстрого высыхания в лак прибавляют различные сикативы.

В вулканизационном отделении вагоны с Г. закатываются в предварительно хорошо прогретые вулканизационные котлы или печи и нагреваются до 130—140° в течение

3,5—4 час. Емкость котлов и печей различна и колеблется от 8 до 20 вагонов Г., вместимость же вагонов доходит от 100—120 и до 200 пар. Так как галоши покрыты липким слоем лака, то вулканизация их возможна лишь в воздушной или газовой среде, и потому она ведется исключительно глухим паром. Такой способ вулканизации, не говоря о медленности процесса, неудобен еще и потому, что при нем в вулканизационных приборах трудно получить равномерную и одинаковую <°, и для этого приходится прибегать к вентиляции с целью перемешивания находящегося в них газа или воздуха. Кроме того, и особенно в печах, весь процесс вулканизации проходит при низком давлении (1 atm), благодаря чему требуются особенно высокие качества сырья и тщательность работы: малейшее присутствие влаги или летучих примесей в составных частях резины и тканей очень вредно отражается на изделиях и вызывает целый ряд дефектов (пузыри, вздутия, поры, отслаивание и т.п.). В виду этого в последнее время вулканизация в печах вытесняется применением котлов, которые дают возможность проводить ее при повышенном давлении (до 2,5—3 atm). Котлы обогреваются обыкновенно паровыми змеевиками, расположенными в нижней части котла и с боков, а для получения равномерной t° их снабжают воздухопроводом для циркуляции теплого воздуха. Давление в котлах поднимают уже по достижении 1° выше 100—110°.

Г1о окончании вулканизации котлы открываются, и Г. поступают в съемочное отделение, где их по остывании снимают с колодок и передают в сортировочное отделение. Так как при лакировке Г. колодки пачкаются лаком, то при съемочном отделении имеется специальная мастерская, где производится периодичес;ан очистка колодок и обработка их в котлах при нагревании или раствором щелочи (для чугунных колодок) или легкими погонами каменпоугольн. смолы (для алюминиевых колодок). После обработки в котлах колодки промывают водой, вытирают тряпками, так что они снова могут идти в производство. В сортировочном отделении галоши расставляют по фасонам и величинам, а затем бракуют, подбирают, спаривают, сшивают, штемпелюют, снабжают, если нужно, пуговицами, застежками и прочие, и, наконец, упаковывают в фанерные ящики. В ящиках помещается обыкновенно 50 или 100 пар Г. или только одной величины или лее в определенном ассортименте, но всегда одного фасона. В зависимости от фасонов и величин ящики имеют различные размеры. Обычно ящик галош весит около 50 килограмм.

Лит.: Глазунов Г. И., Каучун и резиновое производство, М., 1927; Воль ф-Ч а п е к К. В., Каучун,его добыча и обработна, пер. с нем., Л., 1926; Jacobs К., Lindustrie (1ч caoutchouc, В., 1923; Pearson Н. С., Rubber Machinery, Ν. Y., 1915; Вагу Р., Le caoutchouc, Р., 1923; Р e а г s о n Н.С., Crude Rubber a Compounding Ingredients, N Y., 1918; К i r c h h о f F., Fortschritte in d. Kautschuk-Tech-nologie, Dresden, 1927; Gottlob К., Technologie der Kautschukwaren, Brschw., 1 925; M а г z a h n R., Materialienkunde fiir d. Kautschuk-Techniker, 2 Auil., B., 1920; D i t m a r R., Die Technologie des Kaut-schuks, W., 1915. Л. Гаевский.

Техника безопасности. Галошное производство изобилует вредными для здоровья факторами. 1) На первом месте следует поставить выделение паров бензина, происходящее в тех отделениях, где изготовляются резиновые смеси, намазываются отдельные детали и производится сборка галош. Ручная заливка бензина и периодическое открывание мастикаторов для наблюдения за ходом растворения резины вызывают значительное выделение паров бензина, достигающее даже при существовании общей приточно-вытяжной вентиляции концентрации 7—8 мг на 1 л воздуха. При пропускании намазанного материала по горячим плитам шпрединг-машины содержание паров бензина в воздухе может достигать 5 мг на 1 л. Выделение намазки материалов в особые помещения уменьшило концентрацию паров бензина в сборочных отделениях и значительно облегчило задачу рационального вентилирования. Во всех этих отделениях имеют место случаи массовых отравлений бензином; с 1924 г. по 1927 год на заводах Красный треугольник и Красный богатырь зарегистрировано было в галошном производстве 257 случаев профессионального отравления бензином. Массовые отравления бензином происходили вследствие остановки вентиляционных установок, неправильного их функционирования или же недостатков в их оборудовании. Сушка промазанных изделий в шкафах или на полках в общих помещениях является одной из важнейших причин массовых отравлений бензином. 2) Работа со свинцовыми соединениями в меловом отделении и в красильных вальцовках также является причиною отравлений. В настоящее время на заводе Красный богатырь применяется глет, входящий в состав резины для передов в количестве 22,5% и подошвенной резины 7—8%. Применение свинцовых белил в течение двух месяцев вызвало на заводе Красный богатырь 11 случаев отравления свинцом. На заводе Красный треугольник зарегистрировано 57 случаев отравления свинцом в меловой и на вальцовках. В Англии с 1900 по 1925 г. зарегистрировано 105 случаев отравления свинцом в резиновой промышленности. А. Гамильтон указывает на наличие тяжелых свинцовых отравлений при применении глета в американской резиновой промышленности. Особенно много свинцовой пыли выделяется при засыпке свинцовых соединений в яму, при просеве, сушке, развеске и при смешивании материалов. Ручная периодическая загрузка материалов при обычно применяющихся вальцах сопровождается значительным пылением. 3) Выделение скипидара имеет место в лаковар-ке и лакировочной, сероводорода—при варке черного фактиса, сернистых соединений— при вулканизации, фенола или его производных—при очистке алюминиевых колодок, акролеина—при варке лака. 4) Запыленность воздуха входящими в состав резиновых смесей веществами (особенно мелом) имеет место в меловой и при вальцовках. Пыльными процессами являются также припудривания материала на каландрах и при раскатке на закройных столах. 5) Высокая температура воздуха поддерживается в вальцовочном отделении (особенно у каландра) и в сушилке резины.

Гигиенич. мероприятия. В меловой необходима герметизация аппаратуры, механизация транспортировки материалов и надлежащая местная вытяжка от всех пылящих аппаратов. Ручная развеска должна производиться в вытяжных шкафах; смешивание материалов—в автоматических барабанах (с механпческ. загрузкой и выгрузкой). Сложность устройства местной вентиляции при вальцах с периодич.загрузкой материалов требует применения закрытых вальцов с местной аспирацией (например, системы Бенбери). Радикальной мерой борьбы со свинцовыми отравлениями в галошном производстве является замена свинцовых соединений безвредными веществами. В американской промышленности применяются взамен глета органическ. ускорители вулканизации. В Англии число свинцовых отравлений в резиновой промышленности (но отчету главного фабричного инспектора) значительно уменьшилось после применения готовых резиновых смесей. Уменьшается в значительной мере опасность свинцового отравления при применении изготовленного Клейном свинцового препарата очень низкой растворимости. А. Ф. Максимовым предложен органический ускоритель вулканизации, дающий возможность уменьшить количество глета до 2%. Борьба с высокой температурой воздуха при вальцовках должна осуществляться путем общей приточно-вытяжной вентиляции (с местной вытяжкой у каландра). Для припудривания материала (на каландрах и в закройной) должны применяться механич. пудрилки с местным отсосом. В намазочной, мазильной и сборочных необходимо устройство общей (рассеянной) приточной вентиляции и местной вентиляции вытяжной. Сушка намазанного материала должен быть выведена в отдельное хорошо вентилируемое помещение. При изготовлении резиновых смесей необходима, помимо мощной вентиляции, полная герметизация процесса (с механизацией загрузки и выгрузки материалов). В гуммировочном отделении необходима приточно-вытяжная вентиляция с вытяжкой от верхних горячих испаряющих бензин поверхностей шпрединг-машин и подачей свежего воздуха к месту постоянного пребывания рабочих (которое должно быть отделено от нагревающихся частей машины). Бензин в галошном производстве должен содержать не более 1 % бензола и других ароматических углеводородов. Необходима местная вытяжка при варке черного фактиса, выварке колодок, в лакировочных котлах и в смоловарке.Лакировочная должна быть оборудована местной вытяжной и общей приточной вентиляцией; ручное намазывание лака не должно применяться. Для рабочих меловой, вальцовки, закройной, смоловарки, лаковарки и лакировочной должны быть оборудованы души.

Серьезную опасность представляют вальцы для перемешивания каучука с прочими ингредиентами, т. к. руки рабочего, оперирующего около валов, легко м. б. втянуты «в жало» валов. По самому свойству обрабатываемого материала оградить это жало не представляется возможным. В виду этого применяется предохранительное приспособление, быстро разобщающее валы от двигательной силы. Вдоль валов протянута цепочка, за которую инстинктивно хватается рабочий, руку которого захватили валы, при натяжении же цепочки приходит в действие выключающее устройство. Однако такое приспособление может только уменьшить размер несчастия, но не предотвратить его. Полная безопасность может быть достигнута путем введения машин, автоматически выполняющих эту операцию; конструкции таких машин уже предложены (смотрите Защитные приспособления).

В СССР проведены следующие важнейшие законодательные мероприятия по охране труда работающих в галошном производстве: 1) (i-часовой рабочий день для рабочих при сушке и при прессовании свинцовых соединений в меловом отделении и при варке фактиса (постановление НКТ СССР от 15/VIII 1923 года за № 15); 2) дополнительные двухнедельные отпуска для рабочих мелового отделения, вальцевалыциков по изготовлению резиновых смесей, рабочих по варке фактиса, лака, масла и сала, рабочих на гуммировочной машине, по изготовлению мази в мастикаторной (при постоянном пребывании в отделении мастикаторов), рабочих вулканизации и при тяжелой физической работе (утвержденное 20 VIII 1923 г. IIКТ СССР постановление НКТ РСФСР от 28/VI 1923 г. № 272/781) и для рабочих галошного отделения (постановление НКТ СССР от 27/1 1926 г. за № 20/308); 3) недопущение лиц моложе 18 лет на работы в меловой, вальцовке, отделениях заготовки клея, прорезинивания тканей, фактисов, на каландрах и при вулканизации, в мазиль-ном отделении (постановление НКТ СССР от 24/11 1925 г. за № 53/325); при этом при наличии надлежащего сапитарно-техническ. оборудования предприятия подростки могут быть допущены с разрешения инспекции труда на работу в вальцовку—при каландрах, а при горячей вулканизации—в ма-зильное отделение.

Лит.: Четвериков В. С., Рабочая сила и условия труда на резиновых з-дах г. Москвы в 1924/25 годах, об. «Охрана труда в химия, промышленности», т. 2, вин. 1. стр. 21—67, М., 1927; О куневский Л.,

0 содержании пыли в воздухе мастерских галошного отдела завода Кр. треугольник, «Гигиена труда», М.,

1 925, 1. стр. 73; Воробейников А. Д., Проф-

отравления и профзаболевания в промышленности, сб. «Труды Научно-исслед. секции охраны труда Ле-нингр. губ. отд. тр.“, т. 1. стр. 394—408, Л., 1927; П и г у л е в с к и и Г. В., Материалы по пзуч. запыленности η ром. предпр. Ленинграда, там же, стр. 409; «Труды Ленингр. ин-та но нзуч. профес. заболеваний», т. 2—Свинцовое отравление, Л., 1927; Заключение врачей о масс, отравлениях на рез. мануфактуре Треугольник, «Страхование рабочих», П., 1915, 2; Г а л а-н и и 11. Отравление на заводе Кр.треугольник в Л., «Гигиена труда», М., 1925, 12, стр. 102: Фролов II. В., Случай масс, отравления на фабрике Кр. богатырь. там же, 1926, /. стр. 79; С х о л ь Э к г б е р т с Травматизм на заводе Кр. треугольник, «Гигиена Труда··, М., 1 927, 9; его же, Травматизм на Кр. треугольнике, «Предприятие», М., 1928, 3; Королев А. К., Противопожарная охр. яром, предприятий, М., 1 928; В о р о б с и ч и к о в А., Профес. отравления и заболевания в г. Ленинграде, «ГТ», 1926, 7—8, стр. 98; Гамильтон А., Распространение свинцового отравления в амер. промышленности, там же, 4, стр. 3; С м и р я о в А. П., Профес. вредности рез. производства и моры борьбы с ними на заводе Кр. богатырь, сб. «Оздоровление труда и революции быта», М., 1 928, вып. 2П: Г i s с h с г К., Kautschukindustrie, Weyls Handtmch der Hygiene, В. 7, Leipzig. 1921; Annual Report of the Chief Inspector of Factories and Workshops for the Year 1925, London. 1926; Klein C. A. The Prevention of Lead Poisoning in Industry, «The Journal of Industrial Hygiene». New York, 1926, v. 8, 7, p. 296. А. Пастернак. M. Липчина.

Г ДЯТЕЛ Ь, деревянная планка, которая прикрывает щель между низом стены и досками пола Обыкновенно Г, заготовляются на столярных ф-ках, изредка делаются столярами на месте постройки. Г. вдоль внутренних стен прибивают гвоздями не к степе, а к полу. Делают их обыкновенно из брусьев, распущенных по ширине на 4 части, и обделывают разными калевками; размеры галтелей: 65x65 миллиметров. При обыкновенных полах Г.

делаются сосновые и окрашиваются вместе с иолами, при паркетных—дубовые некрашеные. Щель между верхом Г. и оштукатуренной стеной, после окончательной просушки, чаще на второй год, замазывается алебастром.

Обыкновенно штукатуры обмазывают Г. в одно время с дверными наличниками, при исправлении побитых мест штукатурки стен, то есть при окончании работ.

Лит.: Р о ш с ф о р Н. И., Пллюстр. урочное положение, .4., 1927; Приоров М. К., Как надо строить дома, М., 1912. М. Шер.