> Техника, страница 35 > Гальванотехника

> Техника, страница 35 > Гальванотехника

Гальванотехника

Гальванотехника, отдел прикладиой электрохимии (смотрите), обнимающий вопросы электролитическ. осаждения металлов непосредственно на б. или м. готовые промышленные изделия или на предварительно подготовленные формы этих изделий. Практически Г. до настоящего времени оперирует лишь

с водными растворами металлич. соединений, хотя имеются небезуспешные попытки осаждения и из расплавленных соединений. Металлический осадок, получаемый в Г., может быть и весьма тонким и сравнительно толстым; кроме того, технический эффект может осуществляться как внутренней прилегающей к предмету (или формы с него) стороной осадка (негатив), так и внешней (позитив). Соответственно этим возможностям гальванотехника делится на следующие четыре отрасли:

Таблица 1.—П о д р а з д е л е н и я гальвано-т е х н и к и.

| Осадок | Эффективная сторона осадка | Название отрасли Г. |

| Тонкий. | Внешняя | Гальваностегия |

| ». | Внутренняя | — |

| Массипный. | Внешняя | Гальванатипия |

| ». | Внутренняя | Гальванопла стика |

Гальваностегия имеет задачей покрытие металлич. поверхности предметов сравнительно тонким (начиная с нескольких μ), плотно пристающим слоем какого-либо металла, для получения непроницаемого или предохраняющего от окисления, или более твердого, или более красивого покрова. Гальванопластика занимается получением более массивных осадков (от нескольких десятых долей миллиметров до нескольких .им), могущих служить в качестве самостоятельных предметов и, в большинстве случаев, отделяемых от металлического или неметаллическ. оригинала— для получения его копии. Задача гальвана-типии (ά-τνπ!α, то есть без формы)—получение позитивных и б. или м. массивных оболочек с предметов искусства и техники (восковые статуи, кружева, ткани и т. д.) или естественных (листья, цветы, плоды, насекомые и тому подобное.), затем обычно уничтожаемых; применяется реже гальваностегии и гальванопластики. Наконец, та (не имеющая особого названия) отрасль Г., в которой технич. эффект принадлежит внутренней стороне тонкого осадка, затем так или иначе укрепляемого, имеет задачей изготовление форм с облагороженною формирующей поверхностью, наприм * i * дл я неокисляемости или химич. стойкости ее. В отличие от других электрохимии, процессов в водных растворах | получение хим. соединений, электрометаллургия (смотрите) и др.], гальванотехнические процессы протекают, вообще говоря: а) при более слоишом составе электролита, б) с растворимыми, но возможности чистыми по составу анодами и без неподвижной (твердой) диафрагмы, в) при длительном сохранении постоянства состава электролита без циркуляции и регенерации.

Теория. 1) Общие соотношения и определения. Гальванотехническ. ванна представляет электролитическую цепь и характеризуется следующими уравнениями. Потребное напряжение внешнего источника тока

V — Е0 + Иг вольт, (1)

где Σ?·—сумма внутренних сопротивлений ванны и Е0—противоэлектродвижущая си ла ванны (без тока), равная алгебраической сумме потенциалов анода и катода: Е0=«а. + «к. вольт. (2)

Более точное выражение эдс под током:

Е — ία. + ?к. + -е вольт, (3)

где -в—сумма возникающих при прохождении тока поляризаций: химической—уп- и и ук. и концентрационной—еа. ие“. (значок а относится к аноду, значок к— к катоду) С1]. Общее выражение для силы тока

I=V — (^г+ ϊ6) ампер. (4)

Если пренебречь прочими сопротивлениями, то омическое сопротивление ванны

r=o lq ом, (5)

где р—удельное сопротивление электролита, I—расстояние между электродами и q—действующая поверхность электродов. Плотность тока на электродах ]):

па аноде Da=1 и на катоде DK =~ (6)

1а. 1к. обычно выражается в А на дм“ и в этом случае обозначается с индексом 100, то есть 1)а,„ и DK,„. Напряжение, необходимое для ванны в зависимости от D, расположения электродов и удельного сопротивления элемента

V — qID + (Σε+ 2е) вольт. (7)

Практически при одинаковых электродах (ϊε=0) и незначительной поляризации

(-ε 0), как, например, в медной сернокислой ванне, можно пользоваться ф-лой:

V=ρΐϋ вольт. (8)

Выход по току

100°%, (9)

где а—количество выделенного вещества в г/Ah (по закону Фарадея) и а—действительно полученное на катоде или растворенное на аноде количество вещества в г/Ah. Выход по энергии (кпд ванны) равен

100 ,-ν · - %. (10)

+ ϊβ + Itr a /и

Необходимый потенциал электрода для выделения на катоде металла

Им. — ?;. ί. + Ум. и для выделения водорода

Пи=еп + % ’

(И)

(12)

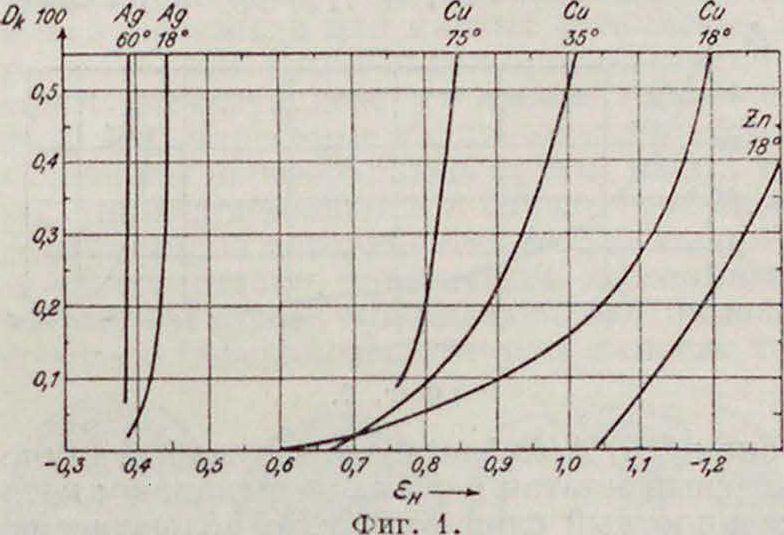

где е.и. и s„—потенциалы при соответствующих концентрациях (по формуле Периста) без тока, а ум. и уп—хим. поляризация (перенапряжение, паднапряжепие) под током. Поэтому зависимость плотности тока от сообщенного электроду потенциала D—f(II) является важной характеристикой всякого электродного процесса. Эта зависимость для катода определяется: а) природой металла, б) составом электролита и в) материалом и состоянием поверхности катода. Для Ag, Си и Ζπ в цианистых растворах при различных t° эта зависимость графически изображена па фигура 1, представляющей диаграмму «плотность тока—потенциал электрода» (водородный бн). Этими соотношениями руководствуются при составлении рецептуры ванн, а также при исследовании вопросов совместного выделения на катоде металла и водорода (наир., для Fe или Ni) или выделении на катоде сплавов (например, Си с Zn).

2) Структура металлических осадков. Электролит, осаждение металлов на катоде рассматривают как процесс кристаллизации [2]. Поэтому структура осадков

определяется свойственными каждому металлу: а) первоначальной формой отдельных кристаллов, б) их размерами и в) изменениями, происходящими в процессе кристаллообразования. Свойства осадков, имеющие значение для Г., относятся прежде всего к размерам выделяющихся металлич. кристал лов. Чем мельче кристаллы, тем плотнее и глаже, вплоть до блестящего, получается осадок. Процесс кристаллизации складывается из двух независимых явлений: образования на катоде первых твердых отложений из раствора (центров кристаллизации) и роста кристаллов из образовавшихся центров. Каждое из этих явлений протекает с определенной скоростью, в свою очередь зависящей от условий процесса. Если скорость протекания первого явления больше, то образуются мелкозернистые осадки и, наоборот, бблыная скорость второго вызывает значительный рост меньшего числа кристаллов. Таким образом, крупность структуры осадка характеризуется отношением скоростей указанных явлений; кроме того, она зависит, во-первых, от электрохимического режима ванны и, во-вторых, от состава электролита. О других свойствах, характеризующих структуру осадков, см. в специальных работах [·>], где и приведена соответствующая литература. На характер осадка существенное влияние может также оказывать и ряд других обстоятельств, как, например, состояние поверхности катода относительн. его расположение, условия перемешивания электролита.

3) Электрохимический ре ж и м процесса. Существен, значение при установлении правильного режима ванны имеет отношение плотности тока к концентрации электролита и его 1°. При низкой величине отношения плотность тоьа_-создаются концентрации электролита условия, благоприятствующие росту крупп. кристаллов; при весьма большой величине названного отношения нарушаются также и условия правильного роста кристаллов, причем некоторые из них растут быстрее других: осадок получается грубый, рыхлый, порошкообразный. Пределы применяемых в Г. плотностей тока при данной концентрации и прочих равных условиях, вообще говоря. различны для каждого металла. Темп-ра обычно действует в том же направлении, что и плотность тока. При данной концентрации и плотности тока повышение t° способствует мелкозернистости осадка благодаря увеличению диффузии и электропроводности электролита; при дальнейшем лее повышении t° качества осадка ухудшаются вследствие уменьшения поляризации, и для сохранения качества осадка необходимо одновременно повышать и плотность тока.

4) Электролит. Состав электролита сказывается в зависимости от того, находится ли металл в электролите: в форме катиона (простые соли сильно диссоциированных кислот—серной, соляной, азотной и других—реакция кислая или нейтральная) или в форме аниона (комплексные соли, особенно цианаты, соли едких щелочей и др.—реакция щелочная или нейтральная). В первом случае возможно осадить в виде плотного и однородного слоя лишь некоторые из металлов, например, Ni, Со, Ее, Си, тогда как Ag, Pb выделяются из таких растворов ветвящимися листочками и иголочками, a Au и металлы группы Pt—более или менее держащимся на катоде порошком; во втором случае почти все металлы при умеренной плотности тока выделяются в виде весьма мелких кристаллов. Своеобразное действие на структуру выделяющегося металла оказывает и характер аниона: например, РЬ из азотнокислых, уксуснокислых растворов осаждается в виде губчатой, рыхлой массы, а из растворов перхлората—в плотном виде. Подобные же явления обнаруживаются у Zn, Cd и других металлов. Во втором случае при одном и том же анионе может оказывать действие валентность металла или одновременное присутствие одного и того же металла в разной степени окисления, например, примесь четырехвалентного Sn* к двувалентному Sn" вызывает образование крупнокри-сталлнч. осадка; присутствие одновалентной Си в растворе двувалентной Си" обусловливает выделение порошкообразной меди. Добавление к электролиту целого ряда примесей имеет целью улучшение качества и равномерное распределение осадка. Сюда относятся, например, электропроводящие примеси в таком количестве, чтобы электропроводность ванны в известной степени обусловливалась этими примесями. Например, добавлением нейтральных солей (сульфатов и хлоридов щелочных металлов) или к-т (серной в кислой медной ванне) достигается равномерное распределение линий тока внутри ванны, а также более равномерная плотность тока на неровной поверхности катодов. Кроме того, подобными примесями стремятся, с одной стороны, поддержать определенную величину потенциала для выделения данного металла, препятствующую выделению водорода вместо металла (смотрите ф-лы 11 н 12), а с другой—увеличить изменение это-

опм.

го потенциала от плотности тока -г-., чтооы

aLiK.

препятствовать увеличению плотности тока в местах, ближе расположенных к аноду. Однако, требуется точная дозировка указываемых примесей. Так, присутствие l/so% хлор-иона в медпокупороспой ванне делает

G

Г. Э. т. V.

медный осадок хрупким, а полное отсутствие хлор-иона—неоднородным; рекомендуется при электролитич. рафинации меди добавление около V200 % указанной примеси. Незначительная (десятые и даже тысячные доли %) примесь коллоидов (положительных, г. е. таких, которые под током направляются к катоду, заменяя подвижную диафрагму) препятствует росту крупных кристаллов, а в некоторых случаях (Pb, Zn, Си) делает поверхность глянцевой. Коллоиды прибавляются как органическ. (желатина, столярный клей, декстрин, глюкоза, агар-агар, трагакант, казеин), так и пеорганич. (гидроокиси и иек-рые нерастворимые соединения). Однако, попадая через адсорбцию в катодный осадок, коллоиды могут в некоторых случаях значительно изменить механические свойства осадка, делая его хрупким и поэтому целесообразность примешивания коллоидов к ванне часто многими оспаривается [4,6]. Подобно коллоидам воздействуют и некоторые кристаллоиды; так, на серебряный осадок, получаемый из цианистых ванн, благоприятно действует небольшая примесь сероуглерода, а на свинцовый из перхлорато-вой ванны примесь флорицина и особенно гвоздичного масла. К числу вредных примесей электролита относятся растворимые соли металлов, выделяющихся на катоде вместе с осаждаемым металлом, например, As и Bi в медных ваннах, Си—в никелевых и железных ваннах. Соли металлов, хотя и неспособные по своему потенциалу выделиться на катоде, но дающие разные степени окисления, например, Fe" и Fe“, нарушают режим ванны и уменьшают выход по току. Такое же влияние оказывают многие окисляющие соединения (с анионами N03, СЮ, СЮ3 и т.д.) и восстановители.

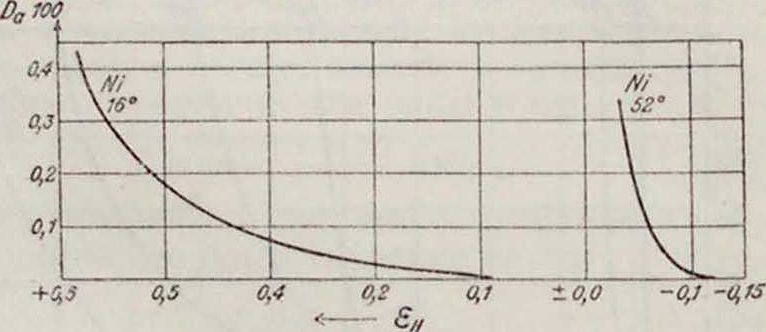

5) Аноды в Г. применяются двух видов: вальцованные и литые. Особенностью тех и других является различная скорость их растворения. Литые аноды растворяются с большим коэфф-том использования по току, и поэтому электролит с течением времени обогащается металлом—сравнительно с первоначальным содержанием последнего в ванне—и даже может вызвать выпадение гидрата. Вальцованные аноды дают обратный эффект, и электролит обедняется металлом. В связи с этими явлениями приходится тщательно контролировать состав лит нежелательных примесей из материала анодов должен быть приняты во внимание при выборе последних. Характер анодной поляризации показан на фигуре 2.

Весьма важно также размешивание ванны и в частности содействующее ему вращение катодов. Так, из */х N раствора CuSO,

Фигура 2.

током 0,07 А;дм2 выделяется слабый темнокрасный остаток меди на неподвижном катоде и плотный слой на катоде вращающемся (ок. 1 000 об/’м.), даже если плотность тока доведена до 0,3 А/дм2.

Гальваностегия. Перед всяким гальвано-стегическим покрытием должны быть приняты меры, чтобы между осаждаемым металлом и наращиваемым предметом произошла прочная спайка. Эти меры состоят в подборе промежуточных металлов, обеспечивающих сращивание, и в подготовке обрабатываемой поверхности. Хорошую спайку с большинством других металлов дает медь. Поэтому, если нужно покрыть какой-либо металл другим металлом, дающим с первым плохую спайку, например—цинк никелем, то делают между ними медную прослойку. Подготовка поверхности состоит в последовательной ее обработке мехапич. и химнч. средствами. Сюда относятся: а) шлифовка, полировка или матирование поверхности, б) травление, в) обезжиривание и г) декапирование.

Шлифование. полирование и матирование. В зависимости от обрабатываемого металла применяют те или иные шлифующие или полирующие составы, учитывая“ величину их зерна и род связывающего вещества; должна быть также установлена и соответствующая скорость обработки. Чем больше зерно шлифующего материала и чем тверже применяемый круг, тем меньше, как правило, должен быть скорость обработки. Опытным путем [“] установлен!,i следующие наиболее

Таблица 2.—О к р у ж н ы е скорости ш л и ф о в а л ь пых и полирова л ь них и Р у г о в.

| Для предв. и | Для полярники до высокого глянца

В Af | Об/м. для полировки кругами диаметром: | ||||||

| №

группы |

Металлы | тонкой шлифовки окр. скорость в м/ск | 200 миллиметров | 250 миллиметров | 300 леи | 350 миллиметров | 400 миллиметров | |

| 1 | Железо, сталь, никель, нейзильбер. | 20 | 30 | 2 850 | 2 300 | 1 880 | 1 620 | 1 440 ! |

| 2 | Медь, латунь, бронза, томпак, серебро. | 16 | 25 | 2 400 | 1 900 | 1 590 | 1 360 | 1 190 |

| 3 | Цинк, олово, свинеп, алюминий, сшпщов. сплавы. | 12—14 | 20 | 1 900 | 1 530 | 1 260 | 1 090 | 960 |

ванн (например, никелевых) и регулировать анодное растворение соответствующим выбором анодной плотности тока и другими мерами. Состояние поверхности анодов (мехапич. поляризация), попадание в электро-

выгодные окружные скорости шлифовальных и полировальных кругов и соответствующие им приблизительные числа оборотов в зависимости от их диаметра (табл. 2). Различают три вида шлифовки: грубая пред-

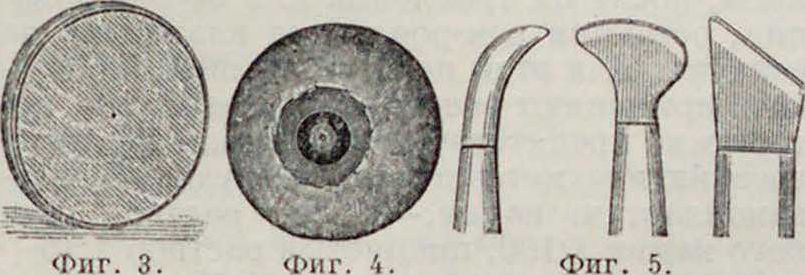

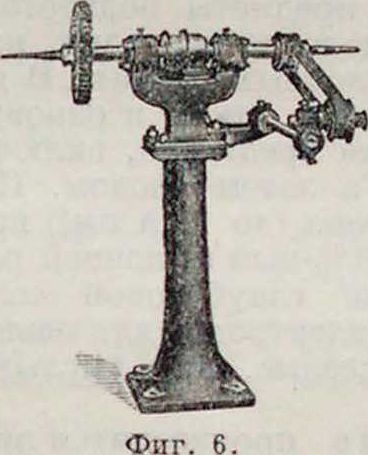

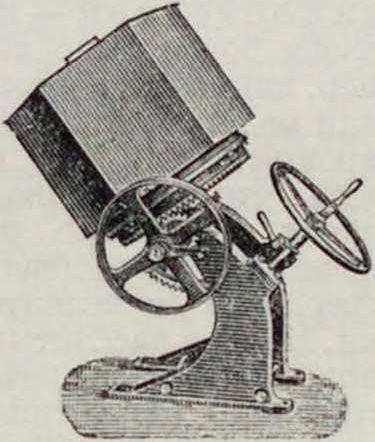

варительная шлифовка, тонкая шлифовка, или предварительная полировка и полировка до высокого глянца. В качестве шлифующего материала применяют: для 1-й стадии шлифовки—наждак или кварцевый песок; для 2-й стадии—тонкие помолы наждака, кварцевую муку, крокус (измельченная окись железа), а для мягких металлов—по-рошкообразн. трепел и мел; для 3-й стадии— так называемую венскую известь (обожженный мел) или самые тонкие сорта крокуса. Сплошные шлифовальные круги, например, наждачные, применяются в случае грубой необработанной поверхности, вообще же предпочтение отдают эластичным деревянным, обтянутым кожей кругам (фигура 3), на шлифующую поверхность которых наносят тем хорошо обученных шлифовальщиков, в зависимости от обрабатываемого материала,

Т а б л. 4П роизводительиость шлифовальных н полировальных ста н и о в при 2 000 об/м., круге диаметром 300 миллиметров ii ш Ириной 40 миллиметров.

или иным способом (наклеивают, намазывают) шлифующий порошок, смешанный с каким-либо жиром (м, стеарином) или с вазелином. Для тонкой шлифовки неровных поверхностен, а также для полировки, применяют щеточные (фибровые, волосяные) круги различных конструкций с длиной щетки 40—80 миллиметров или суконные, матерчатые (фигура 4), которые смазывают шлифующими порошками в масле или натирают брусками из полирующего состава. Кроме того, применяются весьма различные по форме полировальники из очень твердой стали, камня в роде кровавика и других материалов (фигура 5). Тин шлифовального и полировального станка показан на фигуре 6.

Таблица 3. — Мощности для шлифования и полирования.

| Операция | Материал | Обработ. площадь в мг/ч |

| Первая шлифовка | Чугун

Латунь, бронза Железо, сталь |

ДО 5 » 6 » 7 |

| Предварит.

шлифовка |

Чугун

Латунь,бронз, литье Железо, сталь Алюминий Цинк |

до 6 » 9 » 8—9 » 10 » 10 |

| Полировка до высокого глянца | Все материалы, включая гальванические осадки | ДО 15 |

показана в таблице 4. Матирование поверхности, если оно требуется по роду обрабатываемых предметов, производится механич. путем либо циркулярными металлич. щетками, либо пескоструйными аппаратами (о матировании химическ. путем смотрите ниже).

| 1исло оборотов | Днам. Ширина | Давление рабочего па | Необходим, мощность на рабочего в IP | |

| круга в мин. | круга в миллиметров круга в.м.и | круг, шир. 20 .«.и в килограммах | При

шлифовке |

при полировке |

| 250 20 | 2.5 | 0,05 | 0.5 | |

| 1 250 | 300 > | 0.78 | 0.6 | |

| 350 » | 0,91 | 0.7 | ||

| 250 | * | 0,78 | 0.6 | |

| 1 500 | 300 | 0.94 | 0.725 | |

| 350 | 1.09 | 0,84 | ||

| 250 | 0.91 | 0,7 | ||

| 1 750 | 300 | 1.09 | 0,84 | |

| 350 | 1,27 | 0,98 | ||

| 250 | 1.05 | 0.81 | ||

| 2 000 | 300

350 |

1.25 1.46 | 0,96

1,13 | |

| 250 » | 1.3 | 1,0 | ||

| 2 500 | 300 | 1.56 | 1.2 | |

| 350 # | 1,82 | 1.4 | ||

| 250 | 1.43 | 1,1 | ||

| 2 750 | 300 | 1.72 | 1.33 | |

| 350 | 2,0 | 1,54 | ||

Средняя расходуемая мощность на шлифовальную и полировальную работу [в] дана в таблице 3. Примерная производительность

Фигура 7.

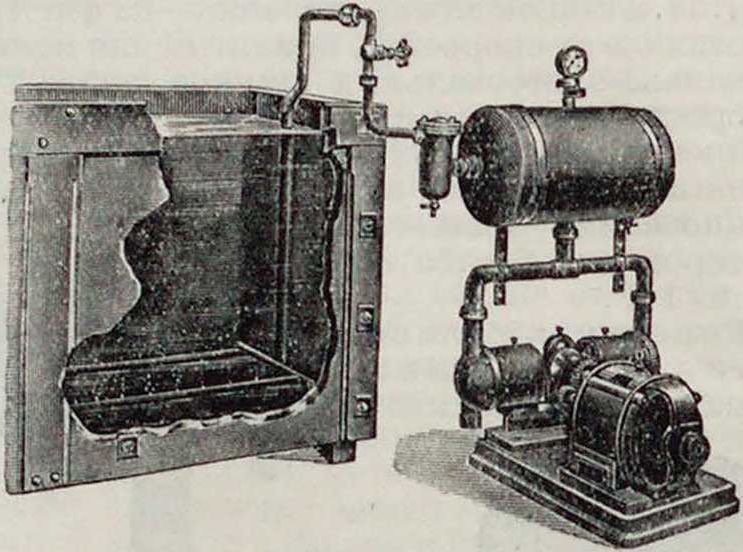

Для матирования латуни, меди и серебра применяются стальные проволочные щетки, а для цинка, золота и британского металла—латунные. Длина кисти матировочных щеток 100—120 миллиметров (фигура 7), число оборотов 300—600 и 1 000 в минуту, в зависимости от твердости матируемого предмета. Обработка струей песка производится либо вентиляторами высокого давления 100—200 миллиметров водяного столба, либо компрессором (мощностью

2,5—δ нр).

Травле н и е производится с целью очистки поверхности предметов от окислов, придания ей однородности и разрыхления перед покрытием. Предметы должны быть предварительно очищены от лака, краски и жиров. Для железных и стальных предметов применяют разбавленные к-ты, обычно серную 1:10; более дорогой состав: воды—1 л, винной к-ты—·

2,5 г, хлористого цинка 1:10—1 л. Мягкие металлы, как цинк, свинец и их сплавы,

обычно не травятся; в случае лее надобности, свинец травят разбавленной азотной к-той; олово и алюминий—соляной. Наиболее часто травлению подвергается медь и ее сплавы.

Рекомендуется [°] последовательное травление в двух ваннах: 1) предварительное травление: смесью концентрированной техн. азотной кислоты 36° В6—2 л и крепкой соляной кислоты—20 см3, 2) глянцевое травление смесью: крепкой азотной к-ты—1 л, серной кислоты G6° В6—1 л, соляной к-ты—20 см3 и голландской сажи—10 г. Матовое травление производится в ванне следующего состава: крепкой азотной кислоты 3 килограмма, крепкой серной кислоты 2 килограмма, поваренной соли 15 г, цинкового купороса от 10 до 15 г. Щелочная травильная ванна для мягких металлов имеет такой состав: воды 1 л, технич. едкого натра 200 г, поваренной соли 30 г.

Травильные ванны работают при комнатной t° при нагревании действие их значительно усиливается [’]. Опускаемые предметы должен быть обезжирены и обязательно высушены, чтобы не разбавлять травильных составов. Применяется также и электролитич. травление, причем предметы подвергают анодному растворению в слабо кислых, нейтральных и даже щелочных ваннах. В последнем случае возможно также и одновременное обезжиривание предметов, включая их сперва катодом, а затем анодом. При большой плотности тока (до 10 А/дм3) применяют, например, 20%-ный щелочной раствор поваренной или глауберовой соли. В качестве холостых электродов для щелочных ванн берут железные, для кислых— свинцовые листы.

О б е з ж и р и в а н и е производится либо путем омыления—в случае жиров животного или растительного происхождения, как, растительные масла и тому подобное. жиры, либо путем непосредственного растворения—в случае минеральных загрязнений, как вазелин, парафин и проч. При незначительном загрязнении предметов достаточна обработка их при помощи мягкой щетки свежеприготовленным известковым молоком или кашицей, с последующей тщательной промывкой чистой водой. При более значительном загрязнении необходима предварительная очистка предметов в растворе щелочи (лучше горячем)—по первому способу, либо органич. растворителем, как бензин, трихлорэтилен—по второму способу. Для железа, стали, меди, никеля берут обезжиривающий раствор щелочи 1:10, для металлов же, как цинк, олово, свинец, на которых заметно действие щелочи, более слабый раствор 1:20—1:30. Кроме указанных способов, для гладкого и не очень профилированного товара часто применяют обладающий значительными преимуществами по своей простоте электролитич. способ обезжиривания в растворе щелочи или щелочных солей. Сущность этого способа заключается в двояком действии тока на катодно обрабатываемый предмет. С одной стороны, образующаяся на катоде щелочь производит обычное омыляющее действие, с другой стороны, бурно выделяющийся на обрабатываемой поверхности (при большой плотности тока) водород механически отделяет неомыляемые жирные загрязнения, которые, давая эмульсию, всплывают на поверхность ванны. Т.о., загрязнения м. б. легко удалены из ванны, и предметы, подвешенные к токоподводящим перекладинам, после ополаскивания переносятся в ванну для осаждения. Применяемая плотность тока—до 5 и более А/Ом2 при напряжении 4—G V. Признаком достаточного обезжиривания служит однообразное смачивание поверхности (отсутствие участков, обтекаемых водой при ополаскивании).

Декапирование применяется перед непосредственным опусканием предмета в ванну и служит для растворения тончайших, часто невидимых наг глаз, пленок окисей, побежалостей и пятен из окислов и солей, получающихся в том случае, когда предметы, после их травления или обезжиривания, остаются нек-рое время влажными на воздухе. Для этой цели в большинстве случаев применяют разбавленные растворы, которые не препятствуют немедленному перенесению предметов в соответствующую галь-нанонластич. ванну,—например, раствор винного камня 1:100, цианистый раствор 1:15— 1:20, солянокислый раствор 1:15 и др.

Рецептура гальваностегических ванн весьма разнообразна. В виду высоких требований, предъявляемых к осадкам, в большинстве случаев применяют растворы комплексных или двойных солей. Исключение составляют железные и никелевые ванны, дающие весьма мелкозернистые осадки, и ванны из растворов простых солей. Наибольшее распространение, а также техническое применение нашло никелирование. Типичная рецептура и наиболее важные технические данные никелевых ванн сгруппиро- ™ ваны в таблице 5. Высокому качеству ме-таллич. осадков бла- * гоприятствуют иног- ьго да ничтожные при- I меси в ванне посто- § ронних солей, одна- 1 ко точно дозируе- § мые; так, например, 10 прибавление к никелевой ванне до 0,01% хлорист. кадмия увеличивает блеск никелировки, тогда как содержание кадмиевой соли, превышающее 0,5%, придает никелированной поверхности черный, некрасивый оттенок [5]. В последнее время с никелировкой начинает конкурировать хромирование.

Хромирование приобрело большое технич. значение лишь в последние годы. Главнейшие из технически ценных качеств хромовых осадков, которые способствовали быстрому распространению этого процесса, следующие: 1) твердость хромовых осадков превосходит все известные до сих пор виды металлич. покрытий (близки к твердости корунда); 2) устойчивость к действию высоких t° (С00—800° переносится без изменения цвета осадка); 3) стойкость к химич. воздей-

| ΰ осадо | К | ||

|

уМаг |

ювыи <7 | здок | |

| X | |||

| , Б лист | ящий | ||

| С оса | 9ох | ||

| бархап оса, | истыи | ||

| Ко | •toА | ||

Ю’ ВО 30 40 SO во 70‘

Фигура 8.

| Свойства ванн | Лимоннокислая | Аммонийная | Борнокислая | Хлористая |

| Состав на 1 л воды. | Никелевого купороса 40 9, лимоннокисл. натрия 35 г | Двойной соли никель-аммония 75 8 | Двойной соли никель-аммония 49 г, боря, кислоты 20 г, хлористого аммония 15 г | Никелевого купороса 50 г. хлористого аммония 25 г |

| Нанряж. ванны при расстоянии между электрод. 1=15 сантиметров в V. | 3.6 | 3,5 | 2,8 | 2,3 |

| AV на каждое Δί, равное Б см, | 0,7 | 0,37 | 0,5 | 0,43 |

| DK в А/Э.н“.. | 0,27 | 0,3 | 0,5 | 0,5 |

| Темн-ра электролита в "С. | 15—20 | 15—20 | 15—20 | 15—20 |

| Концентрация элсктрол. в °Ве | 5,5 | 6,5 | 5 | 5 |

| Уд. сопротивл. электрод, в 2-с.м. | 5,17 | 2,46 | 2,085 | 1,76 |

| Темп-рный ноэфф. сопрот. Δρ/Γ. | 0,0318 | 0,0176 | 0,0156 | 0,025 |

| Выход по тону В °о I. | 90 | 91,5 | 89,5 | 95,5 |

| Толщина осадка в миллиметров/ч. | 0,00301 | 0,0034 | 0,00556 | 0,0059 |

| Вальцованные, с нлощ.=двойн. площ. катодов | Литые.с площ,—=V*—*/« площ. катодов | Литые, с площ.==У, площ. катодов | Литые, с площ.= =» Vа площ. катодов | |

| Нормальный осадок. | Блестящ, стек-лов иди., не требует полировки | Блестящий упругий, выдерживает полировку | Желтовато - серый, матовый | Серебристый,

матовый |

| Применение.. | Для предметов с острыми краями (хирург, инстр., иголки и прочие) | Для железп. и стальных изделий | Для покрытия оловянных, свинцовых изделий и сплавов | Для массового покрытия мелких изделий п для работы в глубину |

| * Последние работы но исследованию процесса никелирования см. [“,

--/- |

» 10j | |||

ствиям (к-там, щелочам, отсутствие побежалостей от влажности, паров и газов); 4) красивый, голубовато-белый, подобно полированному серебру, цвет.

Вышеуказанные свойства обеспечивают преимущество хромирования перед никелированием во многих случаях инструментальной техники и покрытия ответственных частей машин, тогда как в массовом гальванизировании преимущество остается за никелированием. Технич. осаждение хрома представляется существенно отличным от других гальваностегии, процессов. Исходным материалом электролита служит раствор хромовой кислоты с концентрацией Сг03 от 250 до 500 г на л с незначительной (2—3 г на л) добавкой серной кислоты или нейтральных сульфатов; папр., первая ванна этого типа (аржепта (Sargent) 1920 года имеет состав: воды 1 л, хромовой кислоты технически чистой 250 г, сульфата хрома 3 г. Следовательно, осаждаемый металл в электролите находится в форме аниона, и электрохимическое восстановление хрома из хромовой кислоты происходит лишь при определенной плотности тока с одновременным выделением водорода. Этим объясняется относительно низкий выход по току хромовых ванн (обычно ниже 20%, при получении блестящих осадков, считая на G-валентный хром). Условия получения хромовых осадков подлежащего качества достаточно полно освещены работами последних лет [п,12], а история вопроса и литература предшествующих лет с исчерпывающей полнотой приведены в статье В. Шишкина и Е. Гериет [13]. На фигуре 8, представляющей диаграмму «выход по току—температура» при Όκ=Const, для области блестящих осадков можно видеть пределы t° и соответствующие выходы но току при=10 А1 дм2. Диаграмма относится к ванне указанного выше состава. С повышением t° ванны растет минимальное значение D,;, при котором начинается осаждение хрома на катоде, по в то же время растет и рабочий диапазон плотностей тока для получения блестящих осадков (табл. С).

Особенность процесса хромирования состоит в обильном, упомянутом выше, выделении водорода на катоде, а также кислорода на нерастворимом аноде. Распыление электролита выделяющимися пузырьками вызывает явление так называемым тумана, отравляющего воздух в помещении и портящего металлические части. Поэтому современные хромовые ванны обычно снабжают отсасывающими приспособлениями, идущими вдоль электродных штоков к газопроводам, соединенным с эксгаустером, удаляющим газ в местах его образования. Кроме того, выделяющийся водород в количестве 200 и более объёмов, в зависимости от плотности тока [®], окклюдируется хромовым осадком. Это явление также может иметь нежелательные последствия—как трещины, отскакивание осадка и коррозию основного металла. Известно несколько способов удаления водорода из хромирован-

T а б л. 6. — Технические данные хромовой панны (250 г 1л Сто,).

| Материал катода | г ванны | Выход ПО току для среди Dj. В % | Рабочий | диапазон | Время для получения осадка в 0,005 миллиметров/мин |

| НИЖИ. | верхи. | ||||

| границы В к в А/дм“ | |||||

| Медь и латунь | 35

40 45 50 |

11

13 15 17 |

2,6

3,1 4,7 5,0 |

7.5

11,0 20,0 25,0 |

76

14 21 15 |

| Железо и сталь | 35

40 45 50 55 |

7

10 12 13 14 |

2.5

2.5 2.В 2,7 2.6 |

3.5

6.5 10.5 16.0 21.5 |

255

96 50 30 21 |

| 35 | 9 | 3,2 | 6.0 | 116 | |

| Никель (элек- | 40 | 12 | 3.2 | 10,5 | 50 |

| тролитич.) | 45 | 17 | 2,7 | 15.5 | 29 |

| 50 | 15 | 2.4 | 22.0 | 19 | |

В качестве анодов для хромовых ванн обычно применяют свинцовые листы с поверхностью, равной двойной поверхности катодов.

Таблица 7.—Т π п и ч н ы е ванны для ц и и к о в а π п я, лужения, о с т а л и в а н и я и свинцованпя.

| Свойства ванн | Цинкован | Оловянная | Железная | Свинцовая |

| Состав на 1 л воды. | Цинк, купороса 150 г, аммония сернокисл. 50 г. борной кислоты 1о г | Натрия пирофос-форнокисл. 40 г, олова хлорист. плав л. 16 г, олова хлорист. к ристал лич. 4 г | Железы, купороса 130 г, аммония хлористого 100 г. натрия лимоннокислого 3 г | Свинца кремнефтористого 85 0 кислоты кремнефтористоводородной 70 г, желатины о,15 г |

| Напряж. ванны при 1=15 с.и в V. | 1,0—2,5 | 2 | 0,5 | 0.2—0,3 |

| 4V на кажд. Δί, равное 5с.м. в V. | 0,25—0,83 | 0,4 | 0,03 | - |

| DK в А 1дм·.. | 0,3—1,0 | 0,2 | 0,1 | 1.0 |

| Темп-pa электролита в °С. | 15—20 | 15—20 | 15—20 | 15—20 |

| Концентрация электрол. в °Вё. | 14,5 | 5 | 11 | _ |

| Уд. сопрот. электрол. в 2-с.и. | 1,62 | 4,02 | 0,6 | — |

| Темпер, коэфф. сопрот. Аэ/1°. | 0,0198 | 0,0233 | 0,0154 | - |

| Выход по току в %. | 100 | 90 | 69 | — |

| Толщина осадка в миллиметров/ч. | При DK=1,0, 1 л,00 0,0173 | 0,00591 | 0,00093 | |

| Аноды.. | Вальцов., чистого цинка | Литые с площ.= =*площ. катодов | Мягкого железа с плот.=площади катодов | |

| Нормальный осадок. | - | Матовый, требует крацовкп | Твердый голубовато-серый | - |

| Применение.. | Железо и сталь покрываются непосредственно; для цинка необходим подслой меди или латуни | Железо, медь и сплавы покрываются непосредственно; мягкие металлы требуют подслоя |

пых предметов термическим путем, а также холодный способ Боссе [“]. Последний состоит в том, что хромированные предметы помещают в вакуум-аппарат и подвергают действию электрического тока напряжением в 1 000—2 000 V, причем происходит электродное распыление, и металл в несколько минут освобождается от водорода. Этот метод применим также и к никелевым, золотым и медным осадкам.

Рецептура и технические данные других применяющихся в промышленности гальва-ностегических ванн приведены в таблице 7 и 8

осадка существенно отличается от подготовки в гальваностегии. Это вытекает из того, что объектами гальванопластич. покрытия служат либо непроводящие ток предметы, либо хотя и проводящие, по такие, с которых наращенный слой металла может легко сниматься. Соответственно этому, главные подготовительные операции состоят из изготовления форм для осаждения (матриц) и обработки активной поверхности этих форм.

Изготовление матриц. Применяют следующ. способы изготовления негативных матриц: 1) накладывание, накатывание латунирования, серебрении и

Т а G л. 8.—Т и π и ч н и е ван и ы д л я м е д и е н и я,

з о л о ч е н и я.

| Свойства ванн | Медная | Латунная | Серебряная | Золотая |

| Состав ванны: весовые количества отдельных химических веществ, приходящиеся на l л воды | Натрия углс1 си-слого кальцинирован. ю з. натрия сернокисл, кальцинир. гиг, натрии кислого сернистокислого 20 з, цианистого налип 1 з, двойной цианистой соли меди и калия 30 з | Натрия углекислого кальцинирован. 14 з. натрия сернокисл, кальцинир. 20 з, натрия кислого сернистокислого 2)г, двойной пианист. соли меди и калия 20 г.у двойной циан, соли меди и цинка 20 з, циан, калия 1 з, хлористого аммония 2 г | Хлористого серебра с содержанием металлического серебра 25 е, цианистого калин 100%-ного 42 г

• |

Цианистого калия 100%-ного 1 з, хлорного золота 1,5 з |

| Напряж. ванны при I=15 сантиметров в V | Дня Fe. 2.7 Для Zn .32 | Для Fe. 2.7 Для Zn. 3.2 | 0,9 | 1,8 |

| ,

.IV на кажд. А(, равное 5 см, в V |

0,23 | 0,23 | 0,25 | 0,12 |

| Ок10а в А /дм.. | 0?3 | 0,3 | 0,3 | 0,1 |

| Темп-pa электролита в “С. | 15—20 | 15—20 | 15—20 | 50 |

| Концентрация электролита в °Вй | 7,75 | 9 | 6 | * |

| Уд. сонрот. электрод, в 2-с.м. | 1,75 | 1,5 | 1,65 | 2,35 |

| Гемперат. коэфф. сопрот. Др/1°. | 0,0184 | 0,019 | 0,019 | 0,0136 |

| Выход но току в %. | 81 | 73 | 99 | 95 |

| Толщина осадка в .мл, ч. | 0,00644 | 0,00467 | 0,0114 | 0,00184

- |

| Аноды .. | Электролитические, литые | Вальцованные, латунные, отожженные | Чистого серебра <£ 1 миллиметров толщ. | Золотые с пл. — «=/> площади катода |

| Нормальный осадок. | Блестящий | Матовый, бархатистый | Матовый | Блестящий |

| Применение.. | В качестве подслоя | В качестве подслоя | Для толстых и тонких осадков | Для всех металлов |

(исследование различных осадков см. в специальных работах [ll, 1й, 16]). Из менее распространенных процессов следует упомянуть о кадмировании, предохраняющем покрове от ржавления [17].

Гальванопластика. Подготовка поверхности к наращиванию гальванопластического или прессование на оригинале пластичного материала, 2) обливание оригинала твердеющим жидким или расплавленным составом и 3) гальванопластическ. изготовление к с литого, чеканенного, гравированного или протравленного оригинала. В зависимости от предъявляемых к снимкам технических и экономических требований, а также рельефа, механическ. и других свойств оригинала, предпочитают тот или иной метод работы. Так же разнообразен и материал, применяемый для изготовления матриц. Во всех случаях стремятся получить, по возможности, металлнческ. матрицу; для крупных и сложных по рельефу предметов наиболее употребительны гипсовые и гуттаперчевые матрицы; наконец, по легкости обращения и практичности, в особенности при плоских рельефах, выше других стоят матрицы из целлюлоида и воска; воск в качестве основного материала входит в самые разнообразные композиции, например, в следующие составы:

Кресс а.

Белого воска..120 вес. ч.

Стеарина.. 50 » *

Сала 30 л

Асфальта сирийского.. 40 » »

Графита отмученного.. 5» »

У р к в а р т а.

Желтого воска.. 900 » *

Скипидара венецианского.135 *

Графита.. 222 » »

Пфангаузер а.

В зимние В летние месяцы месяцы

Воска пчелиного (желтого) 400 вес. ч. 250 вес. ч.

Воска горного (озокерита). 300 » » 450 » >»

Парафина..100 »> » 50 » ·>

Венецианского скипидара. 60 » *> 35 *> о

Графита отмученного. 150 >> » 180 » »

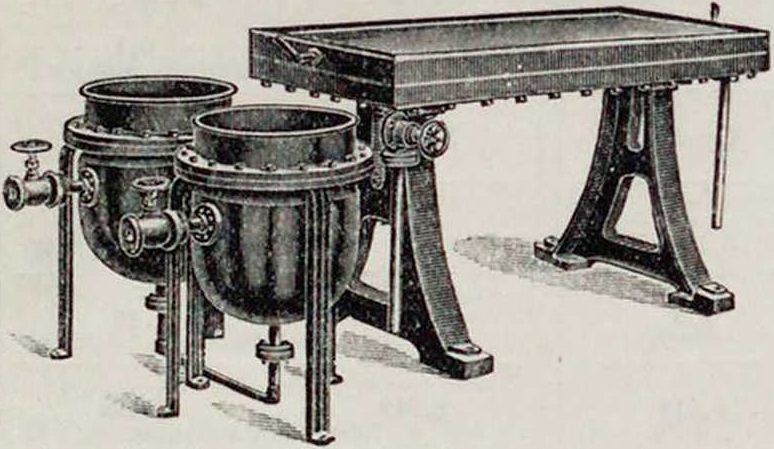

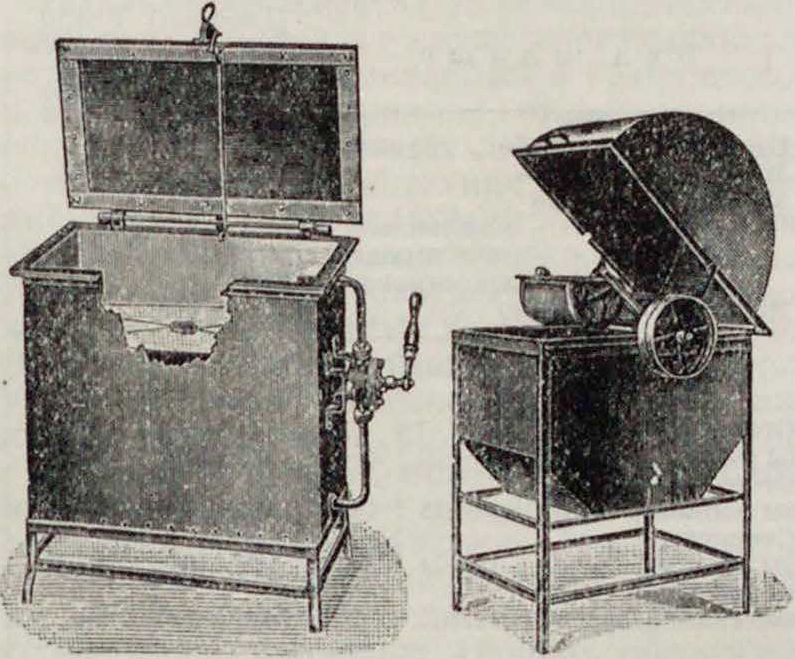

Аппаратура для изготовления восковых матриц состоит из котлов и столов с паровой рубашкой (фигура 9) или с электрич.обогревом.

Фигура 9.

Прессование матриц из пластичного материала производится либо вручную, ударными прессами (для малых предметов), либо ги-дравлич. прессами с подогреванием талера. Нормальные размеры применяемых в гальванопластике гидравлических прессов приведены в таблице 9.

Таил. 9.—11 о р м а л ь и ы е размеры гидра-в л и ч. г а л l в я н υ п л а с т и ч. пресс о в.

| Размеры стола | Максим. | Эффект, j | ||

| η | см | Вес в килограммах | ||

| уд. давя. | давление | |||

| ширина | j длина | в aim | в кг | |

| GO | 42 | 120 | 88 200 | - 1 700 |

| 57 | 46 | 300 | 377 000 | - 2 600 |

| 80 | 70 | 120 | 150 700 | ~ч 3 000 |

| 80 · | 70 | 300 | 377 000 | ^ 4 060 |

В качестве металлического пластичного материала применяют главным обр. свинец и олово, а в качестве литейного—легкоплавкие свинцовые сплавы, как, например, сплавы Вуда и Розе. Кроме того, применяют еще комбинированные свинцово-восковые матрицы из свинцовых листов, покрытых с одной стороны слоем мягкой композиции, на которой отпечаток прессуется в каландре.

Обработка поверхности матриц перед покрытием металлом заключается в нанесении одной или нескольких б. или м. тонких прослоек, назначение которых состоит; 1) либо в облегчении отделения осадка от матрицы (металлич.), 2) либо в создании электропроводной поверхности (неметаллич. матрицы) и 3) либо в предохранении материала матрицы от действия электролита. В качестве поверхностного слоя металлнческ. матриц всеобщее применение имеют серебро, никель (также кобальт), свинец и иногда алюминий. Обычно металлич. матрицы серебрят (химич. путем) или никелируют. Толщина серебряной прослойки 0,8 μ, никелевой—2 μ. К предохранительным от приставания прослойкам относятся: а) жирные—например, растворы парафина в бензине или эфире, воска в е и другие,

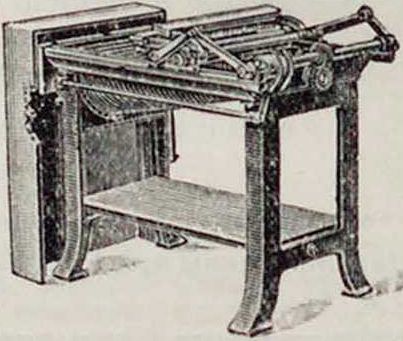

б) оксидирующие— наприм., растворы иода в е или в води, йодистом калии, растворы сернист. натрия, дву-хромовокпелого калия. Обычный прием покрывания неметаллических матриц проводящим слоем состоит в припудривании графитом. Для этой цели применяют лучшие сорта отмученного, химически очищенного мелкочо-шуйчатого графита [18]. Последним натирают, в сухом или влажном состоянии, обрабатываемую поверхность волосяной щеткой вручную или на специальном станке (фигура 10). Сопротивление наведенной графитовой пленки шириной в 5 сантиметров и длиной в 10 сантиметров составляет нормально, по данным 10. В. Баймакова [], от 350—500 до 1 200— 2 000 Ω. Для образования проводящего слоя применяют также способы металлизации: механический (натирание металлнческ. порошком меди, свинца, бронзы), полумеха-нический (восстановление серебра медной пылью, покрывающей поверхность предмета) и чисто химический (металлическим зеркалом, сернистым серебром). Перед опусканием в ванну предметы для равномерного π одновременного смачивания электролитом обливают 50%-ным раствором этилового или метилового а [4].

Крацованием называется влажная обработка поверхности предметов или осадков металлич. проволочными щетками; эта операция служит самостоятельным или дополнительным приемом очистки при декапировании или для придания глянца матовым гальванич. осадкам. В качестве растворов для смачивания слузкат слабые растворы уксуса, винного камня, экстракт мыльного корня и др. Для твердых материалов применяют стальные, латунные и иные металлич. щетки из проволоки толщиной в

Фигура 10.

0,2—0,4 миллиметров, для мягких материалов—проволоки в 0,05—0,15 миллиметров. Устройство циркулярной щетки для крацовапия показано на фигуре 11, а станок для крацовапия·—на фигура12. В отличие от скоростей, принятых для полировально-шлифовальных станков (табл. 2), скорость вращения при крацовании, в особенности для мягких металлов, не должна превышать 500—800 об/м. Применяемая для крацовапия мощность моторов колеблется от /. до 11Р.

Рецептура гальвано п л а с т и ч. ванн.

Наибольшее практич.

Фигура 11. Фигура 12.

значение имеют медные, железные и никелевые ванны. Вследствие значительной толщины гальванопластическ. осадков скорость осаждения, определяемая катодной плотностью тока, помимо своего влияния па качество осадка, имеет большое экономии, значение. По плотности тока ванны разделяются на медленные (при 1),:,се<3 А/дм2) и скорые (при /1К1(0>3 А/дм2). Применение значительных плотностей тока вызывает нек-рые затруднения в устройстве ванн. При -DK.„,> 1 А требуется искусственное перемешивание электролита. Скорые ванны б. ч. применяют с подогревом электролита; если же материал матриц не допускает значительного нагрева

ния, то электролит искусственно охлаждают. Технические данные медных (медленной и скорой)гальванопластич. ванн приведены в таблице 10. Медные ванны, работающие еще с более быстрым осаждением (у2 миллиметров в час при />к,„ до 10 А/дм2 и при напряжении в ванне до 40 V), распространения пока не получили вследствие дороговизны оборудования их [4·*]. Технические данные железных

Таблица 11. — Железные гальванопласт и чески е в а н н ы.

Свойства ванн

Состав на 1 л воды

Напрпж. при различи.плотностях тона Dr а также необходимое время (час.-мин.) для осаждения слоя 1 миллиметров толщ.

Медленная

Подобна указанной для гальва-ностегической ванны или с MgSO, (по Клейну), или с примесью двууглекислой соды (по Максимовичу!*]), или жесзаменой MgSO, поваренной солью (по Пучко [*])

Снорал(по Фишеру)

Хлористого железа 120—150 г, хлористого кальция 500 г

| Напрпж. в V при | |||

| 3 | 3 | о s

сЗ - | |

| =, < | JI | 0

1 |

|

| 3 | 0,45 | 0,90 | 26-00 |

| 4 | 0,60 | 1,20 | 19-30 |

| 5 | 0,75 | 1,50 | 15-35 |

| 6 | 0,90 | 1,80 | 13-00 |

| 7 | 1,05 | 2,10 | 11-20 |

| 8 | 1,20 | 2,40 | 9-40 |

| я | 1,35 | 2,70 | 9-00 |

| 10 | 1,50 | 3,00 | 7-45 |

Температура 15—20°

80—110°

ванн приведены в таблице 11. В качестве универсальной (медленной и скорой) никелевой

Т а б л. 10.—М сдные г а л ь в а π о п л а с т и ч е с к и е ванны.

| Свойства ванн | Медленная | Скорая | ||||

| Медного | купороса кристаллич. 200 г. | Медного | купороса кристаллич. 250 г, | |||

| Состав на 1 л воды. | серной кислоты 66 *В6 | (свободной от | серной кислоты 66 Be | (свободной от | ||

| а) 30 г | а) 7,5 г | |||||

| DK | Нал ряж. при расст. между | AV на каждое Δ£, равное 5 см, в V | Dк. | Напряж. при расст. между | AV на каждое | |

| в A/dai’ | электродами=15 сантиметров в V | в ЛУ&дс“ | электродами 1 — 5 сантиметров в V | U. равное5см, в V | ||

| Напряжение при различных | 0,75 | 1,05 | 0.34 | 3,0 | 2.4 | 2,4 |

| плоскостях тока П,

* 100 |

1,00 | 1,40 | 0.46 | 4,0 | 3.2 | 3.2 |

| 1,50 | 2,10 | 0.69 | 5.0 | 4.0 | 4.0 | |

| 2.00 | 2,80 | 0.92 | 6.0 | 4,8 | 4,8 | |

| 2,25 | 3.15 | 1,03 | 7.0 | 5,6 | 5,6 | |

| 2,50 | 3,50 | 1,15 | 8.0 | 6.4 | 6,4 | |

| 2,75 | 3,85 | 1.26 | 9.0 | 7.2 | 7.2 | |

| 3,00 | 4,20 | 1,38 | 10.0 | 8.0 | 8,0 | |

| Темп-ра электролита в °С. | 15—20 | 15—20 | ||||

| Концентрация электролита | ||||||

| в ‘В6.. | 17 | 19,5 | ||||

| Уд. сопротивл. электролита | ||||||

| В Q-C.U.. | 0,93 | 1.0 | ||||

| Темп-рпый коэфф. сопротивл. | ||||||

| 5р/1 .. | 0.0112 | 0,0096 | ||||

Выход по току в %

100

100

Фнг. 15.

бражение делают барельефным, укрепляя предмет одной стороной на массивной поверхности; таковы, например, вазы с украшениями из листьев.

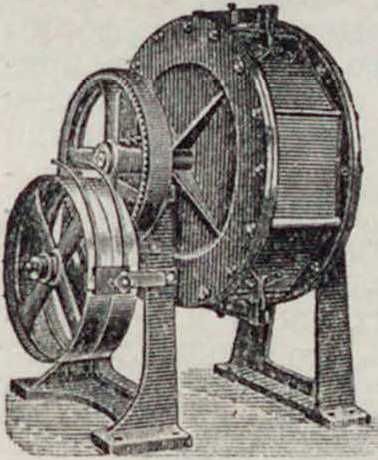

Г альваиотехнические уста и о-в к и. Гальванотех. ванны обычно включают независимо (индивидуально) или параллельно; поэтому для питания обычно требуется низковольтный источник тока, сила которого

Фигура 17. Фпг. 18.

переменного или постоянного тока нормального напряжения, соединенного с низковольтной машиной постоянного тока (такие

Фигура 19.

аггрегаты изготовляются фирмой Лангбейн-Пфангаузер в Германии [1в]). Находят также применение униполярные машины. Для

Фигура 20. Фигура 21. Фигура 22.

менее крупных установок применяют и дру-гио виды преобразователей (например, одноякорные), а также, г. качестве резерва,— аккумуляторы. Кпд таких установок составляет в среднем 40—50%, в зависимости от ванны 10. В. Баймаков рекомендует уксуснокислую ванну, технические данные которой приведены в таблице 12.

| Свойства ванны | Медленная | Скорая |

| ( | Никел. купороса 150—90 г. | |

| Состав па i л поды. | натрия уксуснокисл. 5<г. хлористого натрия 50 г уксусной кислоты 1 г | |

| Расст. между электрод. | 1=10 см | 1=12 сии |

| Напряжение в V. | 1,4 —1,5 | 4 |

| в А/З.и“. | 0,4 | 9 |

| Темп-pa электрод, в С. | 15 — 20 | 75 |

| Выход по топу п %. | — | 62,0 |

| Толщина осадка в миллиметров/ч. 1 лич осадка наращи- | 0,0041 | 0,076 |

| ваетоя в течение. | 241 ч. | 13 ч. |

| Нормальный осадок. | Серебристый, мелкозернистый, слабо матовый | |

Гальванатипия (физиотипия, автопластика). Процессы ее известны лишь в общих чертах, т. к. подробности составляют секрет

Фаг. 13.

фирм, которые выпускают гальванатипиче-ские изделия. Подготовка поверхностей не очень нежных предметов производится через покрытие графитом, помощью щетки. Более нежные предметы покрываются раствором азотнокислого серебра, восстанавливаемого затем действием света или химически — сероводородом или раствором фосфора в сероуглероде. После покрытия предмета пленкою меди предмет удаляют по частям или же ежи га ют, а внутрь медной оболочки (для укрепления ее) наливают металл с более низкою t°„A. Если предмет настолько нежен или тонок, что удаление его повредило бы целости пленки, то изо-

Фигура 14.

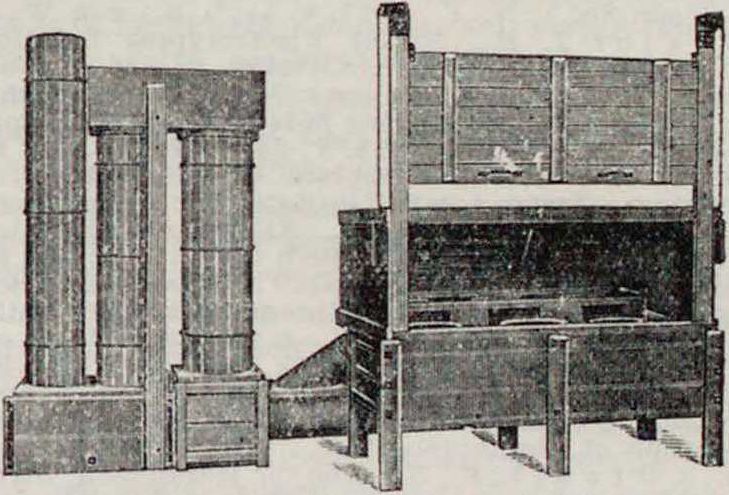

зависит от размера применяемых ванн. Для крупных гальванотехнич. установок источником тока служит аггрегат из двигателя мощности. Для мелких установок находят применение и гальванические элементы типа Бунзена и купроиные. В последнее время входят в употребление элементы Юнгнера. Ванны устраивают: керамиковые, чугунные эмалированные, а для кислых электролитов,

Фигура 23. Фигура 24.

в особенности при работе с подогревом,— деревянные, выложенные свинцом (фигура 13). Подогрев и охлаждение производятся паром и водой при помощи змеевиков, например, свинцовых. Применяется также и

Фигура 25. Фигура 26.

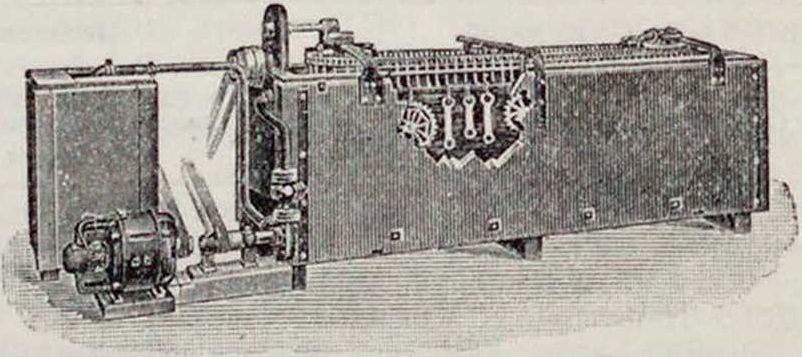

электрич. подогрев (фигура 14). Перемешивание электролита осуществляется различными способами, из которых самые распространенные—качание эксцентриком катодной рамы или стеклянных мешалок,расположенных между электродами (фигура 15). Применяют также и воздушное перемешивание вдуванием от компрессора (фигура 16). В специальных случаях применяются более с л оясныо устройства: с вращающимися катодами, механическим сглаживанием осадка в процессе его отложения (агатовыми гладилками), фильтрованием электролита в самой ванне. Общий вид одной из таких ванн для наращивания медных вальцов ротационных машин показан на фигуре 17. Ванна с качающимися электродами для массового гальванизирования показана на фигуре 18. В последнее время стали применять автоматические ванны с электродами конвейерного типа (фигура 19). Лучшая посуда для травления—керамиковые ванны, керамиковые и алюминиевые корзины для опускания предметов (фигура 20 и 21). Аппаратура для обезжиривания показана: па фигура 22—станок для ручной обработки известью, на фигуре 23 ванна с фильтром для обработки бензином и на фигуре 24—

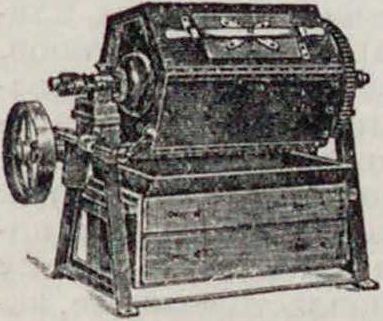

аппарат для обработки горячей щелочью. Массовая полировка мелких предметов производится в аппаратах барабанного типа со стальными полированными шариками и штифтиками (1—5—8 миллиметров). Число оборотов не превышает 60—70 в мин. (фигура25). Для очистки и обдирки без шариков применяют открытые вращающ. аппараты (фигура 26). Подобным образом устроены и аппараты для машинной сушки осажденных предметов в нагретых опилках (фигура 27).

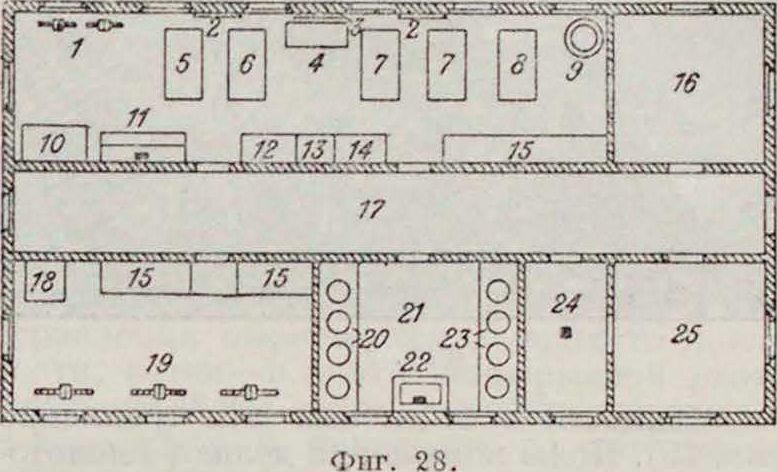

Особое внимание при устройстве гальванотехнических установок должен быть обращено на рациональное последовательное расположение всех требуемых для обработки операций.

Фигура 29.

Рекомендуемое Пфаигаузером расположение показано на фигуре 28. где 7—крацоваль-ный станок, 2—распределительные щиты, 3—главный щит, 4—аггрегат, 5—медная, 6— латунная, 7—никелевая, 8—серебряная ванна, 9— котел для нагревания, 70— ванна декапирования, 11—стол для промывания, 12— опилки, 73—горячая вода, 74—сушильная печь, 75—полки, 76—склад готовых изделий, 77·—коридор с верхним светом, 76’— станок для матирования, 79—полировальные моторы, 20—травильные ванны, 21— травильное отделение, 22—проточная вода, 23—бейцовальные ванны, 24—склад химических материалов, 23—склад необработанных изделий. Кроме того, помещение должно быть обеспечено хорошим освещением,

Фигура 27.

подачей горячей и холодной воды (в случае надобности и подачей пара); надлежащим образом должен быть устроены и мощные вытяжки,

Фигура 30.

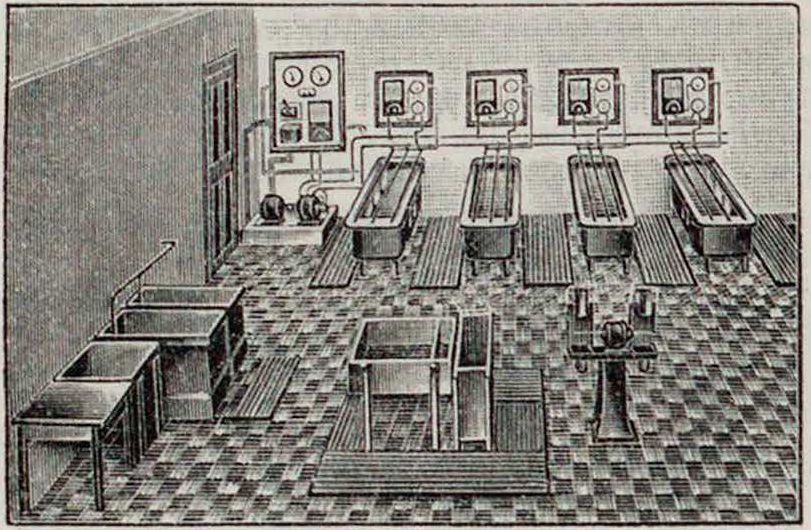

в особенности в отделении для травления (фигура 29). Полы помещений делают кислотоупорными (в последнее время стал применяться для этой цели плавленый базальт) и снабжаются в достаточной мере стоками. Общий вид гальванотехинческ. помещения показан на фигуре 30.

Лит.: ») Haring Η. Е., A Simple Method for Measuring Polarization a. Resistivity, «Trans. Amer. El.-Chem. Soc.», N.Y., 1926, v. 49; *)Focrster F., Elektrochemie wksseriger LOsungen, Lpz., 1923;s) К oh 1-s c h ΰ t t e г V., Cber elektrolytische Kristallisations-vorgSnge, «Ztschr. f. Elektrochemie», B.,1927, B.33, 7; ) Б a ii μ а к ο « Ю. В., Электролитич. осаждение металлов, Л., 1925; *) F u s е у a G. а.×a g а η о М., The Common Properties of Addition Agents in Electrodeposition, «Trans. Amer. El.-Ckcm. Soc.», N. Y., 1927, v. 51; *) P f a n li a u s к r W., Die elektrolytische Metallnicderschlage, B., 1928; ’) Graham A. K., Bright Dipping of Metail, «Trans. Amer. El.-Chem. кос.». 192". v. 51; *) T Ii о m a s С. T. а. К I u m W., The Protective Value of Nickel Plating, «Trans. Amer. El.-Chem. Soc.», N. Y., 1927, v. 51; ·) В 1 u hi W. a. Winkler J. II., Nickel Electrotyping Solution, «Trans. Amer. El.-Chem. Soc.», 1928, v. 53; “) 1) ο γιο n с e R. L. a. Gardiner W. C., Polarization a. Resistivity in Nickel Plating Solutions, «Trans. Amer. El.-Chem. Soe.». N. Y., 1928. v. 54; "(Killers F. Note on the Crystal Structure of Eleetrodcposited Chromium, «Trans. Amer. El.-Chem. Soc.», New York,

1927, v. 51; Watts О. P., Anodes for Chromium Plating, ibid., 1927, v. 52; Schneidewind R., Urba n S. F. a. Ada m s R.C.,TheEffectofTrivalent Chromium on Chromic Acid Chromium Plating Baths, ibid., 1928, v. 53; Schneidewind R. a. Urban s. F., Behaviour of Plating Baths a. Anodes during Electrodeposition of Chromium, ibid. 1928, v. 53: L u -tensll. S. Influence of the Cathode on the Electrodeposition of Chromium, ibid., 1928, v. 53; Grant L. E. a. ilrantL. F., Notes on the Hardness a. Structure of Deposited Chromium, ibid., 1928, v. 53; В a-k о r E. M. a. KcnteA.M., Porosi ty of E lectrodepo-sited Chromium, ibidem, 1928, v. 54; Μ ii 1 1 er E., •Ztschr. Г. Elektrochemie u. angew. physik. Chemie», Epz., 1926, B. 32; Stscherbakoff J. u. Es-s i n 0., ibid., 1927, B. 33; Schischkin V. u. G e r n e t H., ibid. 1928, B. 34; S i e in e n s A., Gegenwarter Stand der Verchromungstechnik, ibid.,

1928, B. 34; ") Г.II. 221472, 225769, 390271, 398054,

406665, 406666, 422461, 430953, 440196, 447653,

448526, 452595, 453104, 454168; ") Шишкин В. н Г e p и e т E. Хромирование, «Вестник металлопро-мышл.», Μ., 1927. 12, 1928. 1; *) Grab a in A. K., Study of the Influence of Variables on tlie Structure of Eleetrodcposited Copper, «Trans. Amer. El.-Chem. Soc.», N. Y., 1927, v. 52; ") T h о m p s ο n M. R., Acid Zinc Plating Baths, ibid., 1926, v. 50; *) U lithe g г о v с C. a. Baker E., Photomicrographic Study or Rough or Nodulized Eleetrodcposited Nickel, ibid., 1928, v. 53: 17( R о w d ο n 11. S., Note on the Protection or Iron by Cadmium,ibid. 1926, v. 49; II of Г <’. M., Cadmium, its Electrodeposition for Rustproofing Purposes, ibid. 1926, v. 50; “) Winkler J. II. а. В I u m W., The Properties of Graphite, used in Electrotyping, ibid., 1928, v. 53; *·) Каталог фирмы Langbein-Pfanhauser-Werke-A.-G., Lpz. в Лызлов.

Гальванотехника в полиграфии применяется для изготовления печатных форм, способных выдерживать значительный тираж печатаемых изданий (смотрите табл.):

Число возможных оттисков с р а з-л η ч u ia х к лише.

| Плоская | Ротац. | ||||

| В н | д it л | и ш е | печать | печать | |

| в тыс. оттисков | |||||

| Цини, клише глубок, травлении | 8—10 | __ | |||

| Медные » | » | 20—40 | |||

| Модные гальвано | 50—300 | — | |||

| » | » | осталенные. | 600—1000 | — | |

| » | » | никелирован. | 600—1000 | —· | |

| »> | хромирован. | 1000—1500 | — | ||

| Железные | гальвано. | 70С—1000 | — | ||

| Свинец|Сурьма | Олово | ||||

| Стереотипы состава | 78—83 | 15—20 | 0—1 | 20—40 | 15—25 |

| Стереотипы состава | 75—76 | 20—25 | 0—5 | 40—100 | 25—55 |

| Стереотипы состава Стереоти- | 70—76 | 19—24 | 3-7 | ЮС—250 | 55—100 |

| ггы гальванизированные. | ‘ ‘ | более 25С | |||

Цифры, приведенные в табл., уясняют причины широкого распространения Г. в полиграфии за последние годы. Г. разрешает указанную полиграфическую задачу двумя путями: 1) гальванопластикой—создавая печатные формы из более выносливого, чем гарт или цинк, металла; 2) гальваностегией — покрывая слабые формы слоем более выносливого металла,—например, покрывая гартовые стереотипы никелем или медные гальвано железом, никелем или хромом. Как общее правило следует учитывать, что выносливость печатной формы зависит не только от твердости верхнего, печатающего рабочего слоя формы, но и от твердости нижележащих слоев и подкладки. Нельзя рассчитывать,что гальваностегия покроет дефекты печатной формы, например гартового стереотипа; она лишь уменьшит их влияние на выносливость формы.

Наиболее распространены в паше время медные гальвано. Железные гальвано пока еще не имеют широкого применения вследствие длительности и сложности процесса. Кроме печатных форм, Г. создает и никелевые словолитные матрицы, которые можно считать вечными, по сравнению с медными, и которые обеспечивают более четкую печать. В области гальваностегии наибольшее применение имеет осталивание травленых клише и никелирование гартовых стереотипов. За последние годы развивается хромирование медных клише и гальвано. Гальванизацию шрифта и настоящее время следует считать технически невыполнимой, так как она не обеспечивает еще прочности спая никелевого слоя с гартом и искажает систему шрифта. Затем, гальванопластически же, наращиваются медные валы для меццо-тинто (тифдрук). Выбор метода применения гальванотехники к изготовлению печатной формы диктуется соображениями срочности, удешевления, тиражами, требованиями качества печати и т. и.

Лит.: Лангбейп Г., Полное руководство к осаждению металлов гальваник. путем, 2 над., СПБ, 1909; P с ii х е л ь II., Применение гальванопластики

it графич. искусствам и печатному делу, СПБ, 189 5; 1’ f а и hau se г W., Galvanotechnik, Lpz.—W., 1922; I’f anhauser V. Hcrstcllung v. Metnllgcgcnst&n-dcn auf clcktr. Wege u. d. Elcktrogravdre, Halle, 1903: l’f anhauser W. Die Galvanoplastik, Halle, 1904; Langbein G. Vollst. Handl). d. galvanischcn Me-tallnleUerschlSge, 2 Aufl., Lpz., 1906; S c h 1 0 11 e r M., Galvanostegie, В. 1—2, Lpz. 1910—11. Д. Троицкий.

Техника безопасности i1] в гальванотехнических предприятиях, в связи с чрезвычайным разнообразием применяемых в Г. процессов и химических материалов, ставит сложные вопросы, до сих пор слабо обследованные. Работающие в гальванотехпнч. предприятиях имеют дело с минеральными кислотами, цианистыми соединениями, солями тяжелых металлов, оки азота, овистым водородом, соединениями хрома,органич.растворителями (в роде бензола, бензина, сероуглерода), металлическою и минеральною пылью от полировки. Постоянное обращение с этими веществами, притом разнообразными и появляющимися иногда настолько неожиданно, что трудно заранее принять меры против всех опасностей, должно, повидимо-му, делать гальванотехпнч. работу весьма угрожающей здоровью. Однако, обследование 300 заведений по серебрению и золочению Гольцманом в Пфорцгенме, а также аналогичные обследования в Америке не установили особой смертности и заболеваемости среди гальванотехпнч. рабочих. Законодательство не предусматривает особенной проф. вредности гальванотехнических работ, судя по тому, что в списке проф. заболеваний Г. не упоминается в числе профессий, предприятий и работ, связанных с опасностью проф. заболеваний [*].

Окислы азота (окись, закись, азотистый ангидрид) и азотистая кислота выделяются в Г. при травлении металла. Они действуют в газообразной форме, проникая через дыхательные пути. Восприимчивость к ним значительно колеблется, причем особенно страдают лица, имеющие болезни органов дыхания. Но нередко вдыхание небольших количеств этих газов, даже многолетнее, не отражается на состоянии здоровья. овистый водород принадлежит к числу сильнейших промышленных ядов. Обычно он возникает при действии водорода in statu nascendi на растворы, содержащие. Между тем в серной кислоте, когда она изготовляется не из сублимированной серы или не была деарсе-низоваиа, обычно содержится 0,045—0,140% овистой кислоты; в соляной кислоте ее содержится 0,0014—0,691%. Кроме того, содержится и в мет (железе, цинке, меди и др.), так что при травлении кислотами поверхности металлич. предметов при гальванотехпнч. обработке источник появления овистого водорода двоякий. Наибольшее число случаев острого или хро-нич. отравления при гальванотехпнч. работе по заграничным обследованиям происходит именно от этого промышленного яда. Результатом этих обследований было признание необходимости применять в Г. исключительно деарсенизованную к-ту. В литературе отмечается чрезвычайно губительный характер овистого водорода, т. к. этот яд иногда появляется в процессах, которые, как правило, опасности с этой сто роны не представляют. В частности, в Англии за время с 1900 по 1913 г. из 33 зарегистрированных случаев отравления ом па гальванопластику падает 7, па бронзирование художественных вещей 2, на рафинирование сплавов 2 и т. д., а по классификации Дж. Глестера гальванотехника относится к одной из семи профессий, где есть опасность отравления ом. Это отравление состоит в разрушении крася, кровяных телец и выделении гемоглобина в кровяное русло (гемолиз).Поэтому единственное лечение, внушающее надежду на успех при остром отравлении овистым водородом,—это продолжительное вдыхание кислорода; рекомендуется также переливание крови из артерий здорового в вены больного и вливание соляного раствора. Симптомы отравления выражаются в тошноте и слабости, затем—в почти непрерывной рвоте; в течение 48 час. наступает пожелтение кожи и конъюнктивы, доходящее до интенсивно-медного оттенка (гематогенная желтуха); кроме того, появляются боли в области печени, гемоглобинурил и гематурия—следствие гемолиза. Посмертные признаки: темный, от коричневого до коричнево-черного, цвет почек, расширение почечных канальцев и забитость их распавшимися кровян. тельцами.

Цианистые соедипени я могли бы вызвать чрезвычайное отравление непосредственным действием соответственных ванн, тем более, что синильная кислота действует йе только через органы пищеварения, по и при соприкосновении с поверхностью тела, даже при неповрежденной коже; например, погружение одного пальца в раствор синильной кислоты вызывало через короткое время тяжелое отравление. Но наличие в ваннах комплексных солей и, вероятно, особая осторожность работающих понижают эту опасность. Кроме того, синильная к-та чрезвычайно летуча (t°KUn. 27°), а пары ее имеют наибольшую степень ядовитости (0,2 мг через 4 мин. заставляют подопытное животное упасть, а еще через несколько минут вызывают тяжелое отравление). Обследование Кельшем воздуха гальванотехнических мастерских при помощи специальн. реагентной бумаги с солями меди установило положительную реакцию на присутствие синильной кислоты над ваннами,в более отдаленных местах рабочего помещения и даже в отношении пыли, собранной с потолочных балок. В некоторых случаях наблюдалось хронич. отравление синильной кислотой после многолетней работы с цианистыми ваннами, иногда со смертельным исходом. Симптомы отравления заключаются в головной боли, головокружении, позывах к рвоте, жжении в горле, одышке с ощущением как бы задыхания; гальванотехнические ванны вызывают иногда, на почве раздражения вазомоторных центров, особое заболевание кожи (сыпь—acne rosacea).

Сероуглерод, применяемый в Г. при металлизации поверхности предметов и в некоторых собственно гальванотехнических процессах, относится к сильным промышленным ядам, особенно в связи с его низкой точкой кипения. Содержание в воздухе 0,00010% сероуглерода может вызвать умерен, симптомы отравления, тогда как содержание 0,00015% вызывает уже тяжелые симптомы. Содействующие отравлению условия: жаркая погода, чересчур натопленное помещение, работа на низких местах у самого пола. Отравление происходит при вдыхании паров, а также при попадании жидкости на кожу или на одежду. Во многих случаях оно сопровождается расстройством умствен. способностей и при хрон. отравлении ведет к заболеванию, известному под названием folie de cuir—«кожевенного психоза».

Бензол, применяемый при обезжиривании поверхностей, легко воспринимается через кожу, а еще чаще—в виде паров—при вдыхании. См. Иензол.

Бензин действует на периферии, нервную систему. См. Ьензии.

Медь, вопреки обычному мнению, относительно безвредна, и зарегистрированные случаи отравления медыо при ближайшем рассмотрении оказывались чаще всего причиненными не самою медыо, а факторами сопровождающими.

Цинк, как и кадмий, кипит при t° ниже 1 000° (цинк при 730°, а улетучивается уже при 500°). Однако, сам по себе он ни в виде паров ни в виде соединений не ядовит. Правда, наблюдаемая при процессах латунного и цинкового литья «цинковая лихорадка» обусловлена вдыханием окиси цинка, носящейся в воздухе, но это заболевание не причисляется к числу отравлений цинком.

Никель вызывает часто встречающееся у рабочих,занятых никелированием, особое раздражение кожи—«никелевую чесотку». Кроме того, возможно отравление через дыхание, напоминающее отравление окисью углерода и иногда оканчивающееся смертью; причина его — тетракарбонил никеля или карбоксил никеля Ni(CO)4.

Известь вызывает появление больших струпьев и язв на ладонях, в локтевом сгибе, в подмышечной впадине и на границах слизистых оболочек в ноздрях и углах рта; вдыхание же известковой ныли признано не только не способствующим туберкулезу, по даже антитуберкулезным.

Свинец может оказывать ядовитое действие при полировке, а также при покрытии свинцом или при работах с изготовлением форм из свинцовых сплавов (смотрите Аккумуляторы электрические).

Хром может оказывать действие на организм при хромировании, очистке поверхности хромовой смесью, травлении, зарядке элементов и упаковке или распаковке хромовых препаратов. В качестве катиона (хромовые квасцы, хромовая зелень, хлористые соли хрома) хром сравнительно мало ядовит, но в качестве аниона обладает большою ядовитостью, причем ядовита не только хромовая кислота, но и ее соли. Хромово-щелочные соли, с которыми обычно приходится иметь дело в гальванотехнике, действуют на организм: в виде растворов, поражающих кожу и слизистые оболочки; в твердом виде—при падении мельчайших кристалликов на кожу и одежду; в виде пыли (через дыхательные органы), возникающей и распространяющейся при работе с хромовыми препаратами; наконец, в виде капелек, разбрасываемых кипящими растворами. Непосредственно кожей хромовые соединения не всасываются, однако они могут вызывать экзему; при наличии трещинки кожи образуется некротизирующая язва, дающая затем нагноенный желвак, а по удалении гноя—желтую гранулирующую ткань, т. н. хромовую дыру; эти дыры обычно локализуются на ладони, у основания ногтей и в предплечий. При попадании хромовых соединений в нос., полости рта и глотки возникает весьма часто (70%) безболезненное прободение носовой перегородки (perforatio septi nasi): на расстоянии 1,5—2,9 сантиметров от края ноздрей появляется на носовой перегородке серо-белое округлой формы поражение диам. 0,5—1,0 см, дающее в несколько дней углубляющуюся язву, которая приводит в срок от нескольких дней до месяца к безболезненному прободению; оно остается локализованным и не ведет к полной потере хряща и к изуродованию. Язвы на слизистых оболочках рта и глотки обдано не достигают больших размеров, но могут привести к заболеванию внутреннего уха. Попадая в дыхательные органы, хром вызывает катарр бронхов и бронхиальную астму. Наконец, хронич. действие на почки ведет к сморщиванию их, что, повидимому, случается редко. Острое отравление при попадании хрома в желудочно-кишечный тракт даст картину, напоминающую заболевание холерой, в кровяном русле—разрушение эритроцитов и перерождение печени, в почках—тяжелое воспаление. Работа с тепл, и горяч, хромовыми растворами повышает опасность. Терапия острого отравления: промывание желудка, жженая магнезия, а в остальном—общ. правила внутренней медицины и дерматологии.

Кислот ы могут вызывать явления ацидоза, острые и хронические; особенно наблюдаются эти последние при гальванотехнической обработке листового железа, где вдыхание кислых паров вызывает насморк, боли в лобной части головы, конъюнктивит, бронхит и астму, кариоз зубов, покраснение и размягчение десен, повышенную кислотность и гастрит со всеми последствиями; погружение рук в кислотные ванны делает кожу сухой и жесткой, вызывает в ней склонность к образованию трещин, а также ведет к дерматиту. При обращении с к-тами возможны ожоги от местного соприкосновения с кислотою. См. Серная кислота.

Лит.: ) L· б w у ,Т., Профессиональные болезни, пер. с нем., вып. 1, 2, М., 1925; К о б с р Д. и Хэ н-сон В., Професеном. болезни и гигиена профессии, пер. с англ., nun. 1, M., 1925; !) Правила обеспечения в порядке социального страхования по инвалидности и т. д., приложение к ст. 5, «Известии Народного комиссариата труда», М., 1928, 2S—29, стр. 437—439. П. Флоренский.