> Техника, страница 36 > Гвоздильное производство

> Техника, страница 36 > Гвоздильное производство

Гвоздильное производство

Гвоздильное производство, изготовление гвозде й—заостренных металлических стержней, служащих для соединения и укрепления частей из дерева, кожи и других мягких материалов. Гвоздь состоит из цилиндрич. или коннческ. стержня, снабженного в большинстве случаев острием н шляпкой, и удерживается на месте (в отличие от винтов и заклепок) исключительно трением между стержнем гвоздя и тем материалом, в к-рый он загнан. Коэффициент этого трения в сильной степени зависит от состояния поверхности гвоздя, сорта и состояния дерева, способа вколачивания и прочие Приведенные в таблице 1 числа, выражающие

Таблица 1.—С опротпвлеине с в е ж е в а к о л о ч е и п ы х гвоздей п о опытам Функа, Клеи и Уотертоунского арсенала (в кгсм’).

чем с гладким стержнем. Приведенные выше числа относятся к гвоздям, вколоченным поперек волокон; при вбивании в торец эти числа следует уменьшить примерно вдвое.

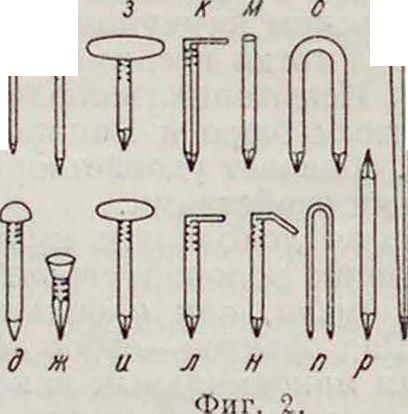

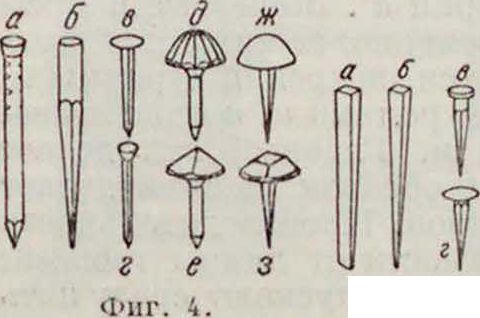

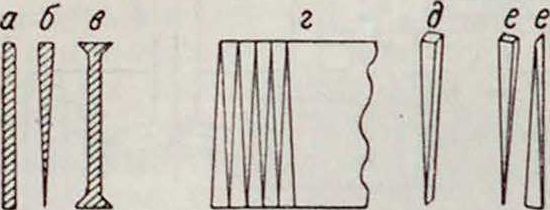

По способу и з г о а в д е т о в л е н и я гвозди делятся на: 1) к о в а н ы е — ручным или механическим способом; первый способ почти совсем вышел из употребления, а второй применяется глави. обр. для особо крупных гвоздей (фигура 1: а—обойный гвоздь, б и в—корабельные гвозди, г—трубный костыль, д—строительная скоба, е— жел.-дор. костыль); 2) проволочные, составляющие главную массу всех гвоздей т о

6

У

V

Фигура 1.

с т у Ф

| Род дерева |

Проволочные гвозди |

Реза ные гвозди | |||||

| обыкновенные гвозди | сзазубрен, стерж. | вороне ные | Уотерт. арсенал | ||||

| Функ | Клей | Уотерт. арсенал | Сред нее | Клей | |||

| Белая сосна. | 12,8 | 11,8 | 12.5 | 10,4 | 16,3 | 28,5 | |

| Желтая сосна | 23,6 | 23,0 | 22,4 | 23.0 | 15,7 | 32,6 | 46,5 |

| Дуб. | 47,5 | 27,3 | 66,0 | 45,0 | 36,2 | 67,0 | 85,3 |

собою сопротивление свежезаколоченных гвоздей в килограммах/см2 поверхности гвоздя, представляют результаты многочисленных опытов, произведенных в Уотертоунском арсенале и, независимо от того, Ф. В. Клеем (Америка); они довольно точно согласуются с результатами опытов Функа (Германия).

Резаные гвозди оказывают гораздо большее сопротивление выдергиванию, в виду их конической формы, способствующей более равномерному распределению давления по всей поверхности гвоздя. Другим интересным следствием этих опытов является уменьшенное сопротивление гвоздей с зазубренным стержнем в мягких породах; это объясняется тем, что зазубрины при вколачивании действуют как напилок и настолько уширяют канал, что, несмотря на шероховатую поверхность, гвоздь извлекается легче,

(фигура 2: а—обыкновенный гвоздь, б—с потайной шляпкой, в—квадратный, г—обойный с медной шляпкой, д—с полукруглой головкой, е—с утопленной винтовой шляпкой, oie—с особо длинной утопленной головкой, з—толевый, и—кровельный, кил—костыльки, ,ч—рамная шпилька, и— бочарный костылек, о и п—·. скобки, р—соединит, шпилька, с — корабельный гвоздь с алмазной шляпкой, т—он же с пирамидальной шляпкой, у— мостовой гвоздь с полукруглой головкой и долотообразным острием, ф и х—формовочные и шишечные шпильки); из проволоки же делаются подковные гвозди (фигура 3: а, б и в—летние и г—зимний) п некоторые виды сапожных гвоздей (фигура 4: а и б—каблучные, в и г—цвиковочпые—проволочный текс, д, е, ж и з—подошвенные и каблучные гвозди); 3) резаные гвозди [фигура 5: « и б—каб а- π

11- у н-

и

У

лучные, в—резаный текс (жестяной)^—обыкновенный резаный (обойный) гвоздь!; 4) ли т ы е ковкого чугуна; этот способ применялся для изготовления гвоздей с особо крупными фасонными шляпками; в настоящее время он все более уступает место проволочным гвоздям.

Материалом для гвоздей служат железо, медь (в кораблестроении—для укрепления подводной обшивки деревянных судов), ла-

Фигура з. на гвоздеп

Фиг. туш. н цинк (для кровельных работ). По отделке гвозди бывают: вороненые, оцинкованные (через огонь или электролитически), луженые, лакированные, закаленные, отожженные и т. д. Величина гвоздей каждого сорта обозначается номером, причем почти каждая страна имеет собственную нумерацию. По русской нумерации толщи-обозначается в бирмин гемского проволочного калибра (В. W. G,— Birmingham Wire Gauge), а длина—в англ, дюймах. В Германии в настоящее время (1928 год) идут работы, пока еще не законченные, по включению гвоздей в ряд общегосударствен, промышленных норм (DIN). Сведения о немецких и франц. сортаментах см. Jahrbuch unci Adressbuch fur die gesamte Drahtindustrie Deutschlands, Halle a/S., 1927, а об английских и американских—American Steel and Wire C°,Steel-Wire Nails, Cleveland, 1920.

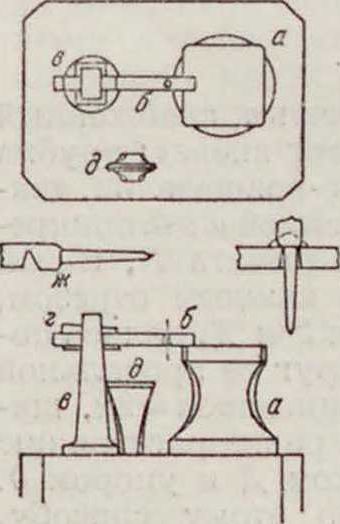

Производство кованых гвозде й. Ручная ковка гвоздей применяется теперь сравнительно редко—для изготовления специальных или особенно крупных гвоздей, требуемых в небольших количествах. Материалом служит мягкое сварочное прутковое железо. Оборудование гвоздарни состоит из горна, специальн. наковальни а (фиг, G), гвоздилыш б, укрепленной в стойке в клиньями г, отсечки д и молотка е. Около одного горна работают обычно 3—~4 кузнеца. Гвоздарь берет накалившийся добела пруток, оттягивает стержень и острие па наковальне а, затем надрезает пруток на отсечке д, как это показано у oie, и втыкает его в отверстие гвоздилыш б, после чего пруток

Q-Λ отламывается. При над-

-11 секапии полосы получают утолщение, к-рое фиг· (’· удерживает гвоздь от провяливания сквозь отверстие гвоздилыш. Затем косыми ударами молотка (чтобы не продавить гвоздь через гвозднлыпо) расклепывают шляпку, окопчательн. форму которой придают или от руки или при помощи особой матрицы. Ударом молотка снизу гвоздь выбрасывается из гвоздилыш и падает в подставленный ящик. Матрицы делаются либо ручными, в виде стальной полосы с выделанной на одном конце формой, либо в виде примитивного штампа—бабы, висящей на гибкой жерди и приводимой в движение ногой. Для более крупных гвоздей необходимы помощь молотобойца или применение механического молота.

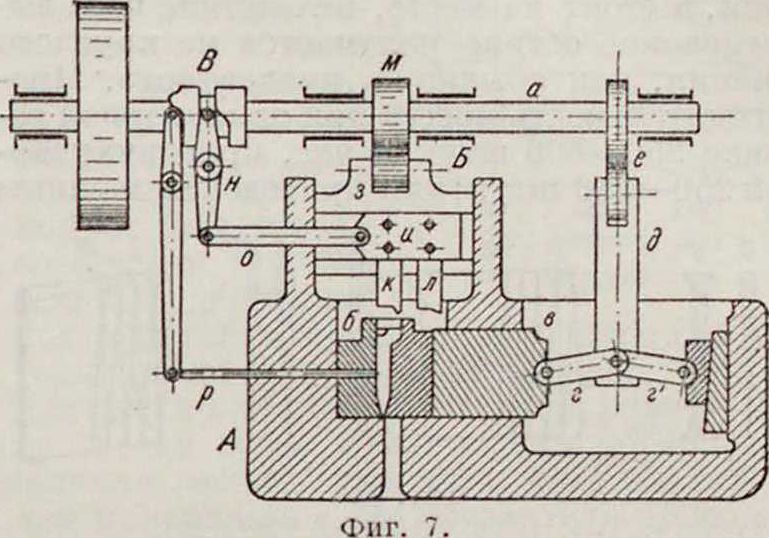

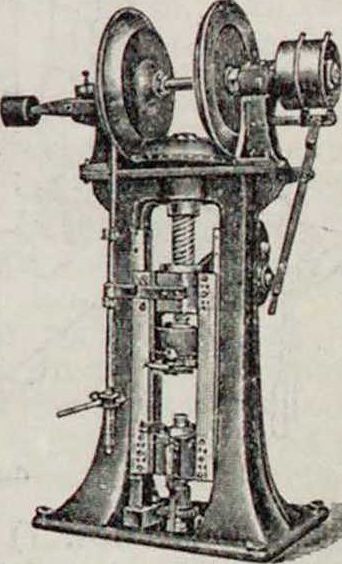

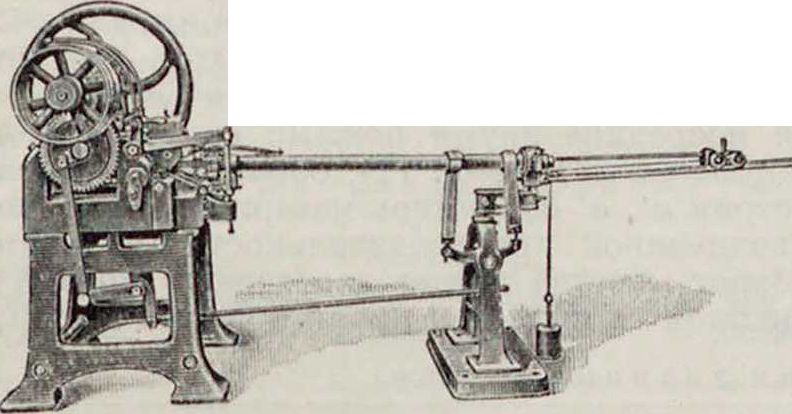

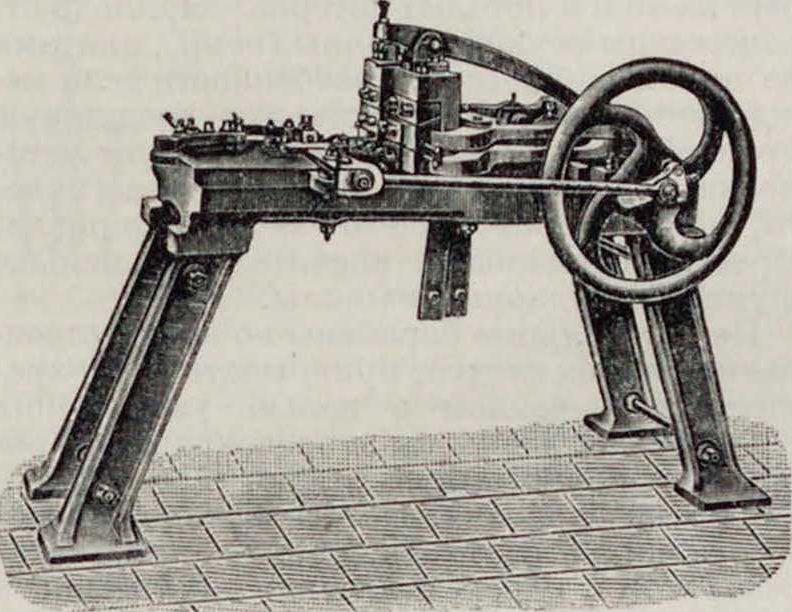

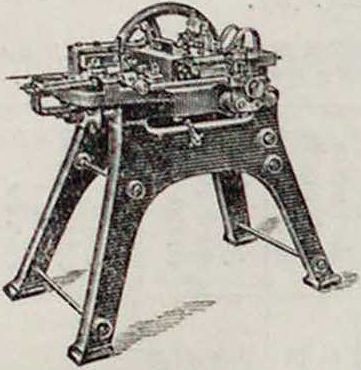

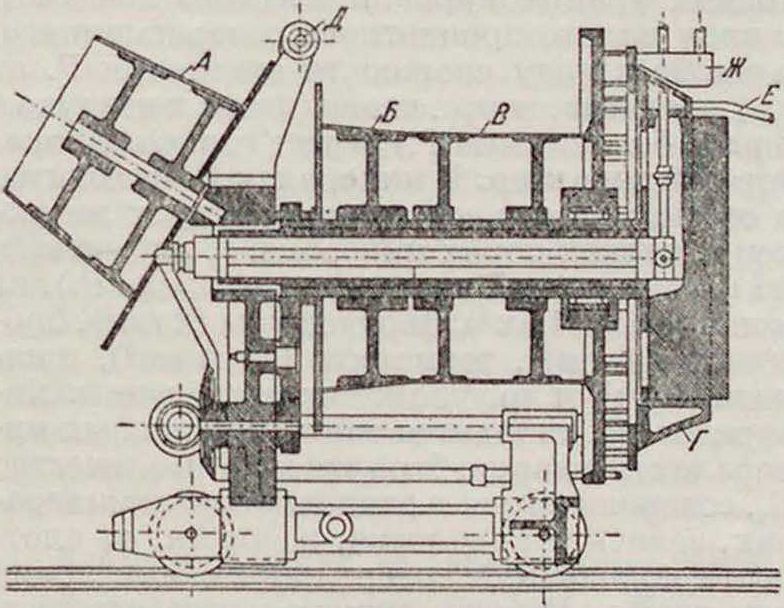

Ж.-д. костыли изготовляются на горизонтальных ковочных машинах или на винтовых прессах. Устройство специальной машины

для изготовления ж.-д. костылей поясняет фигура 7, а стадии обработки последних изображены на фигуре 8. Машина состоит из станины А, в которой помещается матрица б; одна половина ее подвижна, другая может прижиматься к пей при помощи ползуна в, приводимого в движение через посредство

коленчатого рычага а—г и толкателя д от эксцентрика е, заклиненного на главном валу а. Предназначенное для костылей квадратное железо разрезается на куски надлежащей длины, причем один конец отрезает- ся перпендикулярно, а другой—под острым углом (а, фигура 8). Раскаленную добела болванку кладут в матрицу и зажимают в пей, при’ чем одновременно острию придают правильную форму (б, фигура 8). Затем салазки з, приводимые в движение кулачковой шайбой, имеющей два выступа (М, фигура 7), сначала осаживают болванку штампом к, а при втором ходе окончательно формуют головку штампом л (в и г, фигура 8). Оба штампа зажаты в поперечном ползуне и, который подводит их последовательно к матрице посредством механизма, состоящего из шкива с фасонной канавкой В, рычага н и тяги о. После этого щеки матрицы б расходятся, и выбрасыватель р, приводимый в движение от кулачка на шкиве В, выталкивает готовый гвоздь. При друг, способе производства ж.-д. костылей, для изготовления головки применяют винтовые фрикционные прессы, подобные изображенному на фигуре 9 (На-senclever, Diisseldorf).

Прутковое железо нарезают на куски требуем. длины, один конец раскаливают добела, после чего болванку вставляют в матрицу, которая затем поднимается кверху и ударяется о неподвижный штамп. Иногда головка не м. б. откована достаточно чисто за один удар; тогда приходится делать два штампа—один предварительный и другой окончательный. Оба

Фш·. а.

| Р) | >

1 |

> г

f |

| и | 1 Фиг. | У

8. |

штампа помещаются в салазках, которые передвигаются вручную; это приспособление позволяет оба удара производить за один нагрев. Острие костыля оттягивается на специальной машине, работающей по принципу редукционных станков, с той лишь разницей, что наковальни и молоточки не вращаются, а стоят на месте, вследствие чего вытягиваемое острие получается не круглого сечения, как обычно, а квадратного. Производительность пресса при одноударной головке 350—600 штук в час, при двухударной 250—350 штук; для приведения машины

Фигура t 0.

в действие необходимо 5—8 №. Готовые костыли подвергают в течение 4—6 часов отжигу при 900° и затем медленно охлаждают.

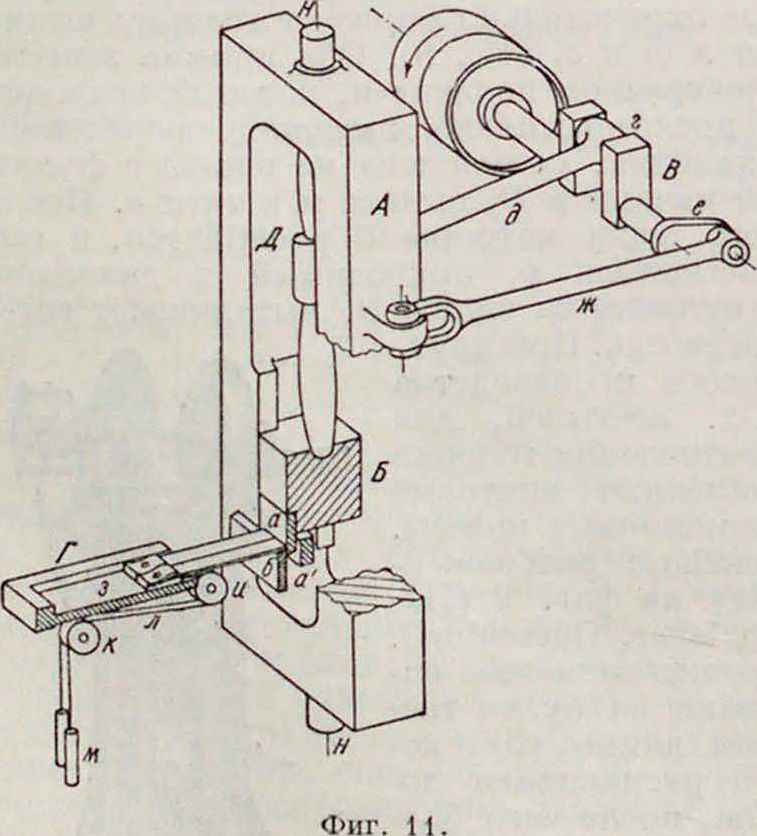

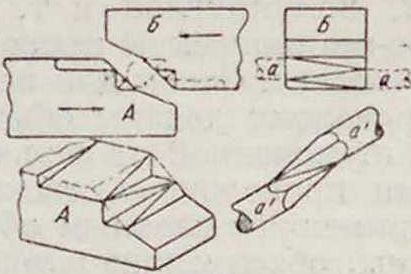

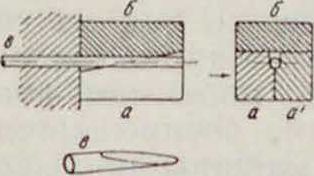

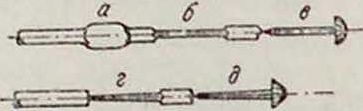

Производство резаных гвоздей. При этом способе от железной полосы, ширина которой равна длине будущего гвоздя отрезают узкие клиновидные кусочки, которые затем снабжают, если требуется, шляпкой и острием. Сечения полосового железа (а, б и e), a также и форма отрезаемых клинышков (г, д и е) изображены на фигуре 10. В то время как гвозди клиновидной формы (г и д) м. б. вырезаны из полосы прямоугольного сечения без потери материала, пирамидальные гвозди (е) вырезаются из полосы ножевидн. профиля (ж), причем отрезы е представляют собою отбросы. Вырезание клиновидных кусочков может совершаться

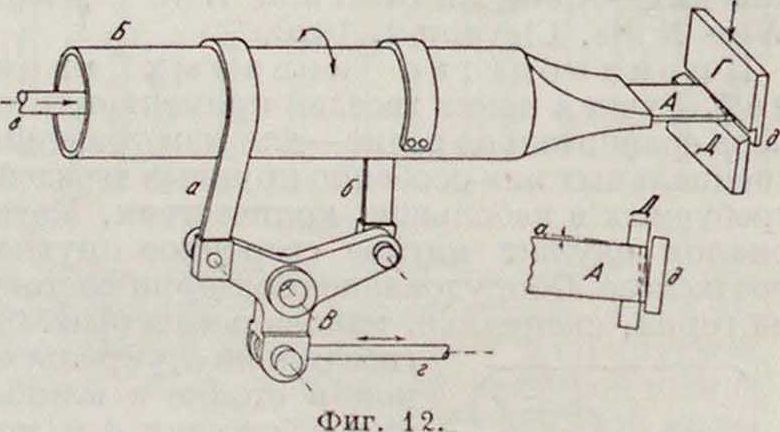

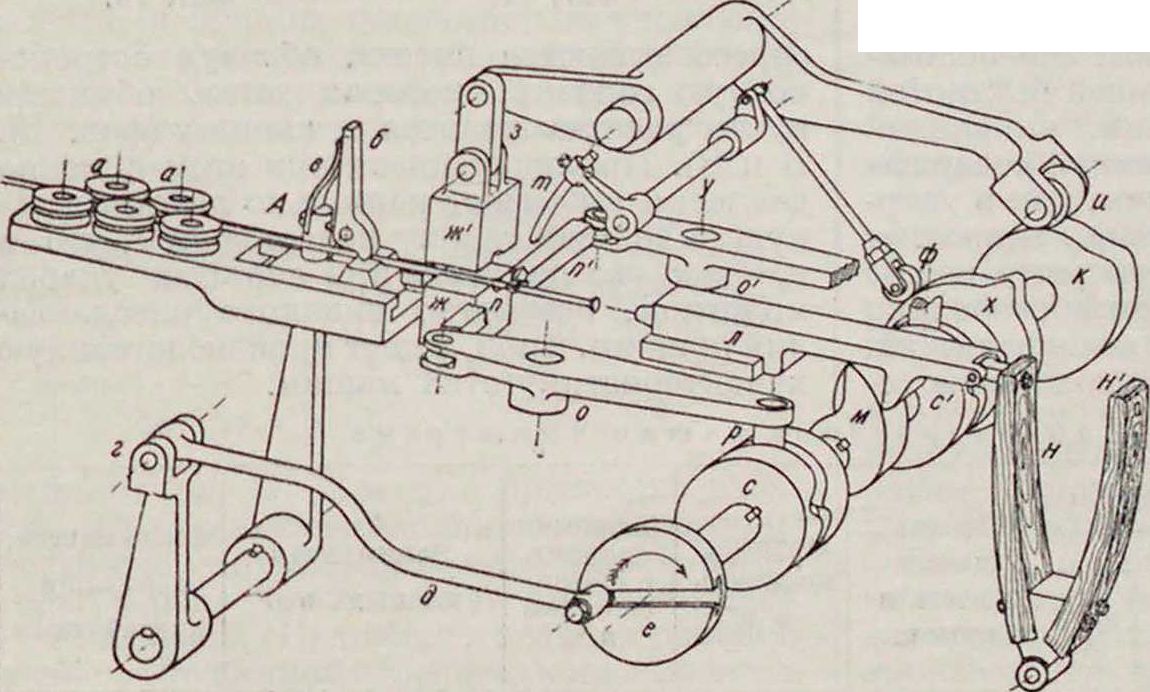

двумя методами: 1) поворачиванием ножей или полосы в горизонтальной плоскости, 2) вращением полосы, идущей в машину под постоянным углом, равным половине угла клипа, на 180° вокруг ее продольной оси перед каждым отрезом. Схематич. чертеж машины, работающей по первому способу, при веден на фигуре 11: рама А, несущая ползун Б, может вращаться в станине вокруг цапф и,и; кривошип е, сидящий на главном валу В, сообщает раме А колебательное движение посредством тяги ж. Ползун Б, приводимый в двшкение коленчатым рычагом Д, соединенным с мотылем г посредством шатуна с), совершает два полных хода за один оборот главного вала. Рабочая часть состоит из ножниц а, б и упорки а. Железные полосы (до 5 штук одновременно) зажимаются щипчиками з и подаются вперед шнурками л, проходящими через ролики и, к и натягиваемыми грузиками м. Главный вал делает 125 об/м., и таким образом машина делает в минуту 250 отрезов. Производительность меняется в зависимости от длины гвоздей: при 5—14 миллиметров в машину пускают сразу пять полос, при 14—20 миллиметров—четыре полосы, при 20—30 миллиметров—три полосы, при 30—60 миллиметров— две полосы и при 60—80 миллиметров—одну. Максимальная толщина полосового железа 3 миллиметров мощность станка 0,5 №. Схема машины, работающей по второму способу, изображена на фигуре 12: полосовое железо А помещается

в трубке Б, причем стержень в, снабженный щипчиками, толкает полосу вперед; трубка Л приводится в переменно-вращательп. движение посредством двух ремней а и б, прикрепленных к обоим концам рычага Б, к-рый качается тягой г; перед каждым отрезом, производимым ножницами Г и Д, полоса поворачивается на 180° вокруг ее продольной оси; угол отрезаемых клинышков=2а, ширина их у толстого конца равна расстоянию между неподвижным ножом Д и упором д. Машина, работающая по этому способу, изображена на фигуре 13; она снабжена приспособлением, которое автоматически округляет верхнюю часть стержня гвоздя и снабжает последний шляпкой. Производственные данные таких машин приведены в таблице 2.

Таблица 2. — Производственные да н н ы е м а ш и н д ля ре з а н и х г в о з д e ii из в р а-щ а е м ой полос ы.

| Макси-мальн. толщина в миллиметров

_. |

Длина гвоздей в миллиметров | Производит, в мин. шт. | Потребная мощность в IP | Занимаемая площадь в мг | Число машин, обслужив. 1 рабочим |

| 1,2 | 4— 15 | 300 | • 0,25 | 1,0 X2,8 | 6 |

| 1,5 | 5— 25 | 200 | 0,38 | 1,1 Х3,0 | G |

| 2,5 | 20— 50 | 130 | 0,50 | 1,2 ХЗ.З | 5 |

| 3,5 | 30— 70 | 100 | 0.75 | 1,25X3,5 | 5 |

| 4,5 | 50—100 | 75 | 1,00 | 1,55x3,9 | 5 |

Производство проволочных гвоздей. Для изготовления обыкновенных гвоздей служит неотожженная прово-

л ока из томасовского литого железа (0,18— 0,25% С, 0,02—0,06% Р) с сопротивлением на разрыв в 45—50 килограмм/мм1, при удлинении в 20—28%. Для зазубренных гвоздей употребляют отожженную проволоку, которую после волочения и отжига травят разведенной серп, кислотой, нейтрализуют известков. молоком, сушат, протягивают

Фигура 13.

через деревянные щеки и выпрямляют. Для толевых гвоздей и вообще для гвоздей с широкими топкими шляпками берут лучшее сименс-мартеновское литое железо (0,06% С и не более 0,03% Р) с сопротивлением на разрыв в 34—37 килограмм/мм·, при удлинении в 28—34% и сужении поперечного сечения до 75%. Проволоку подвергают волочению почти до требуемого диаметра, отжигают, очищают от окалины и слегка протягивают в один ход для придания ей некоторой жесткости. Для бочарных, штукатурных и трубных костыльков берут проволоку из такого же материала, как и для обыкновенных гвоздей, отжигают ее перед предпоследней протяжкой и подвергают волочению в два хода до нужной толщины. Для гвоздей с крупными массивными шляпками (конической, алмазной, круглой, полукруглой и т. д.) употребляют сименс-мартеновскую проволоку, волоченую без отжига. Скобы для заборов из колючей проволоки делают обычно из оцинкованной и отожженной проволоки.

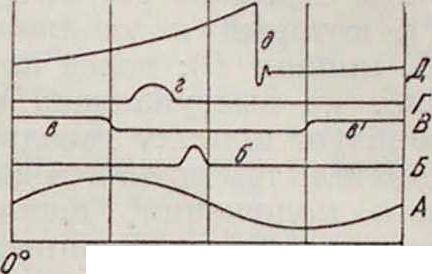

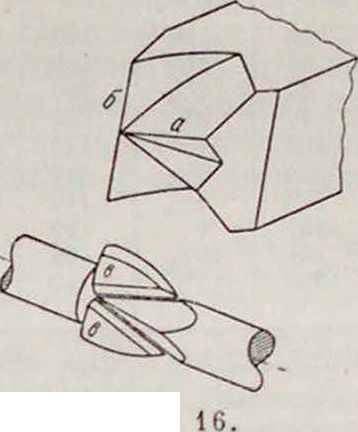

Для изготовления проволочных гвоздей до сего времени применяют главным образом ударные машины, образующие шляпку производительность, заключается, повиди-мому, в более быстром износе матриц и щек в прессах вследствие развиваемых ими больших рабочих усилий. Схема рабочего механизма ударной машины представлена на фигуре 14. Проволока выпрямляется, проходя через два ряда роликов а, а, и поступает в подаватель А, состоящий из собачки б, прижимаемой пружиной в; подаватель совершает колебательные движения под действием кривошипа темы рычагов

30° /80° 270°

Угол вращения вала Фигура 15.

Ж

Фиг.

Фигура 14.

одним или двумя ударами молотка; прессы, работающие медленным давлением, не пользуются значительным распространением. Причина предпочтения, отдаваемого ударным машинам, несмотря па меньшую их е, тяги д и сис-(кривая А, фигура 15); амплитуду колебаний подавателя, равную длине гвоздя плюс избыток для образования шляпки, можно изменять, переставляя палец кривошипа е. Из подавателя проволока поступает между двумя зажимными щеками oie, ж, из которых первая неподвижна, а вторая прижимается к ней под действием рычага зи, приводимого в движение фигурной шайбой к (кривая В, фигура 15). В щеках проделана канавка, которая снабжена зубчиками для удержания проволоки во время расклепывания головки, и выработана форма для нижней поверхности последней. Сзади щек помещаются два ножа п, 7i, которые получают движение от двух рычагов о и о, приводимых в действие двумя шайбами с и сс фигурными канавками (кривая Г, фигура 15). Режущая часть ножей имеет своеобразную форму, изображенную на фигуре 16; пирамидальный вырез а прессует острие гвоздя, в то время как лезвие б отрезает последний. В результате по бокам острия остаются два «крылышка» в, которые при последующей полировке отделяются от гвоздя. Для того, чтобы ножи не слишком скоро тупились, их устанавливают так, чтобы они не вполне соприкасались между собою, вследствие чего отрезанный гвоздь держится на конце проволоки. Для удаления готового гвоздя служит выбрасыватель т, приводимый в движение от кулачка х, через посредство тяги ф и системы рычагов ?/. Шляпка образуется ударом молотка л, получающего рабочий импульс от деревянной (реже—стальной) рессоры и, сжимаемой от кулачка м, действующего па выступ молотка л (кривая Д, фигура 15). График фигура 15 показывает последовательность отдельных рабочих ходов. Подаватель

(кривая Л.) продвигает проволоку вперед, затем проволока зажимается щеками (в, кривая В); при обратном ходе подавателя собачка скользит но проволоке, не захватывая ее. После того как проволока зажата, поясницы отрезают готовый гвоздь (г, кривая Г), который и удаляется выбрасывателем (б, кривая Б); вслед за этим молоток ударяет по выступающей части проволоки и образует шляпку гвоздя (d, кривая Д). Подаватель тем временем дошел до своего крайнего положения, щеки открываются (в, кривая В), и описанный ход работы начинается сначала. Характеристики ударных машин приведены в таблице 3.

ставляющие около 3% но весу переработанной проволоки. Стремление уничтожить этот источник потерь привело к созданию машин системы Викштрема (Дюссельдорф), представляющих собою двойной пресс, работающий по следующей схеме. От проволоки отрезается кусок, достаточный для образования двух гвоздей; он снабжается по обоим концам шляпками и затем разрезается посредине двумя ножами своеобразной формы (А и Б, фигура 17), образующими два острия а без потерь материала. Помимо увеличенной производительности (за один оборот машина делает два гвоздя) преимуществом ее является простая форма ножей,

Таблица 3 .—X а р а к т е р и с т и к и у д а р в ы х машин.

| Толщина проволоки | Максимальная длина гвоздей | Производи тельность | Потребная мощность в IP | Занимаемая площадь в м1 | Число машин, обслужив.

1 рабочим | |||

| мм | B.W.G. | ММ | англ. дм. | в мин. штук | эффек-тивн., в 8 ч. шт | |||

| 0,6—1,1 | 21—19 | 32 | 17. | 320 | 94 000 | 0,15—0,25 | 0,7 XI,5 | 10 |

| 1,0—1,8 | 20—15 | 45 | 17. | 260 | 91 000 | 0,2 —0,25 | 0,8X2,0 | 10 |

| 1,4—2,2 | 171/.—137, | 60 | 27. | 230 | 85 000 | 0,3 —0,5 | 0,9X2,0 | 8 |

| 1,8—2,8 | 15—12 | 70 | 27. | 205 | 70 000 | 0,4 —0,75 | 1,0x3,0 | 8 |

| 2,2—3,4 | 137,—ю | 100 | 4 | 170 | 52 500 | 0,5 —1,0 | 1,2X3,5 | 8 |

| 2,8—4,6 | 12— 7 | 130 | 57. | 140 | 47 500 | 0,75—1,5 | 1,4X4,0 | 8 |

| 3,8—5,5 | 9— 5 | 170 | 67, | по | 38 000 | 1,0 —2,0 | 1,5X4,5 | 6 |

| ! 4,6—7,0 | 7— 2 | 230 | 9 | 90 | 26 000 | 1,3 —2,5 | 1,5X4,5 | 6 |

| 5,5—8,2 | 5— 1 | 260 | 107, | 70 | 21 000 | 1,5 —2,8 | 1,7x5,0 | 5 |

| I 7,0—9,4 | 2—00 | 320 | 127, | 50 | 18 000 | 2,0 —3,5 | 1.9X6,0 | 5 |

Действительная производительность машин (правый столбец) на 20—40% меньше поминальной вследствие простоя, вызываемого необходимостью смены и установки инструмента, замены кругов проволоки, брака и т. д. Потерн материала составляют ок. 2,5— 3,5% в крылышках и 1% в концах и браке. Стремление ускорить работу гвоздильных станков привело к созданию прессов. Схема действия их совершенно аналогична описанной выше, с той лишь разницей, что расплющивание головки гвоздя производится не ударом молотка, а медленным нажимом штампа, приводимого в движение от эксцентрика или фигурной шайбы. Это обстоятельство в соединении с большей быстротой остальных рабочих движений, вызванной тем, что обрати, движения частей совершаются не под влиянием пружин, как в ударных машинах, а принудительно, позволяет увеличить производительность почти вдвое.

Как уже было указано, при образовании острия получаются по бокам два крылышка, являющиеся отбросами производства и со-

которые шлифуются из целого куска стали на весьма простом приспособлении. По новейшему патенту той же фирмы, остающиеся после вырезания острия концы (фигура 18, А)

Фигура 17.

т. q 3

Фигура 18.

спрессовываются вместе, образуя остроконечную головку, которая затем обычным путем расплющивается в шляпку (фигура 18, Б и В). Применяющиеся при этом высокие давления вызывают настолько действительную холодную сварку поверхностей, что в готовом гвозде, далее при сильных ударах молотком, незаметно никакого расслаивания шляпки. Таблица 4 дает производственную характеристику этих машин.

Габл. 4.—X арактерпстика машин Викштрема.

| Толщина проволоки | Максимальн длина гвоздей | Производительность в мин. шт. | Потреби, мощность в IP | Экономия сравнит. с обыки способом

η о в /о | Занимаемая площадь в м“ | Число машин, обслужив.

1 рабочим | ||

| АШ | B.W.G. | мм | англ. дм. | |||||

| 1,4— 2,0 | 17—14 | 38 | 17, | 550 | 0,8 | 4 | 0,7x0,95 | б |

| 1,8— 2,5 | 15—13 | 55 | 27. | 400 | 1,2 | 37. | 0,8x1,05 | 5 |

| 2,2— 3,1 | 14—11 | 65 | 27, | 850 | 1,8 | 37, | 0,9x1,3 | 4 |

| 2,8— 3.8 | 12— 9 | 90 | 37, | 280 | 2.0 | 37. | 1,1×1,5 | 4 |

| 3,1— 4,6 | 11— 7 | 127 | 5 | 230 | 3,0 | 3 | 1,4X1 ,95 | 3 |

| 4.2— 6,0 | 8— 4 | 180 | 7 | 180 | 3,5 | 27, | 1,6X2,5 | 3 |

| 5.0— 8.0 | 6— 1 | 254 | 10 | 120 | 4 ,5 | 27. | 1,9X3,0 | 3 |

| 7,0—10,0 | 2—00 | 304 | 12 | 80 | 6,0 | 2 | 2,5x3,8 | 3 |

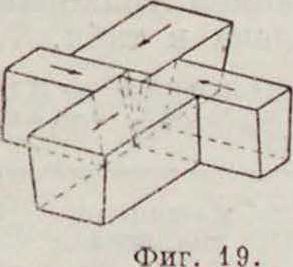

Для производства из круглой проволоки гвоздей с квадратным, постепенно суживающимся стержнем, употребляется особый че-тырехпючный пресс, действие которого ясно из схемы па фигура 19.

Производственная характеристика четырехщечных прессов Мальмеди тяжелого типа (для крупных корабельных и строительных гвоздей) дана в таблице 5.

Т а б л. b.—X а р л в т е р и с т и и а четырехщечн Мальмеди тяжелого т и п а.

Машина для производства клиновидных шпилек без шляпок перерабатывает проволоку толщиной в 2,0—2,8 миллиметров и делает до 180 гвоздей в минуту длиной в 10—28 миллиметров; потребная мощность равна. 0,5 1Р.

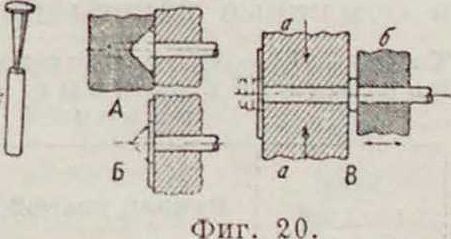

Все описанные выше машины пригодны для производства гвоздей с нормальными шляпками, которые могут быть расплющены одним ударом молотка. Для толевых ,обойных,кровельных и штукатурных гвоздей, диаметр шляпки которых иногда в 5—С раз больше толщины проволоки, приходится применять другой способ работы. Простейший из них заключается в том.что мо-лоток делает за один оборот машины не одни, а два удара. При первом ударе перед молотком ставится матрица, образующая промежуточную коническую головку (фигура 20, А), после чего матрица убирается, и шляпка окончательно расплющивается вторым ударом молотка (фиг 20. Б). Необходимость произвести 2 удара вызывает значительное уменьшение числа оборотов

машины (ок. 90 об/м. для проволоки диам.

2,5 миллиметров). С целью повышения производительности сконструировано много машин, из которых можно указать на две. I) Машина сист. И. Г. Кайзера (Нюрнберг), которая одновременно с обработкой переднего конца производит утолщение проволоки на том месте, где будет образована шляпка следующего гвоздя. С этой целью перед зажимными щеками а (фигура 20, В) помещены щипцы б, совершающие за один оборот машины несколько колебательных движений, причем каждый раз они осаживают небольшую длину проволо ки, увеличивая т. о. ее диаметр. Эта машина может делать гвозди с шляпкой в 5,5 раза большей против диаметра проволоки. Производительность равна НО шт. в мин. 2) Машина сист. Мальмеди—производит осаживание выступающего из щек конца проволоки помощью особым образом сформированных ножей, после чего шляпка расплющивается одним ударом молотка. Производственные данные для машин системы их прессов Мальмеди помещены в приведенной ниже табл. 6.

Последняя из приведенных в таблице 6 машин работает по несколько иной схеме и позволяет делать шляпки диаметром в пять и более раз шире, чем толщина стержня. Достигается это тем, что в обработку поступает толстая проволока, диаметр которой определяется требуемой величиной шляпки, стержень лее гвоздя доводится до желаемой толщины на особом прессе.

Отделка гвоздей. Готовые гвозди подвергаются полировке в барабанах, причем, помимо улучшения их внешнего вида, достигается удаление крылышек, сидящих у остриев. Барабаны бывает 5- или

6-угольные; большее число углов невыгодно,

т. к. с уменьшением высоты падения гвоздей при вращении барабана удлиняется время обработки. Диаметр барабанов обычно равняется 500 миллиметров, длина 700—1 000 миллиметров, число оборотов в мин. около 40, мощность 1.0—1,3 IP. Гвозди загружаются в барабан вместе с буковыми опилками и требуют для полировки: мелкие гвозди 8—12 часов, средние 4—6 часов и крупные 2—3 часа. Во время полировки мелких гвоздей приходится 2—3 раза прибавлять свежих опилок, при полировке более крупных—1 или 2 раза. По окончании полировки опилки отделяют от гвоздей отвеиванием или отсеиванием. Крылышки выбирают из опилок магнитным сепаратором. Один полировальный барабан достаточен для обслуживания 4—6 ударных машин.

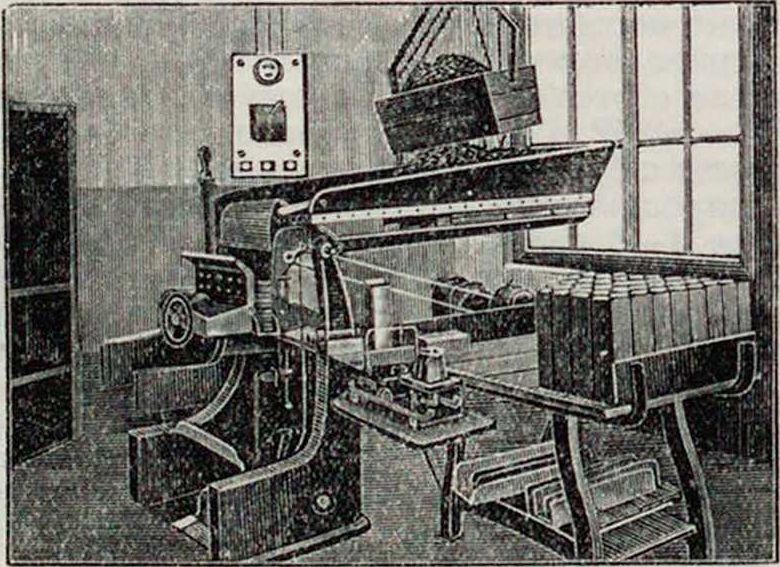

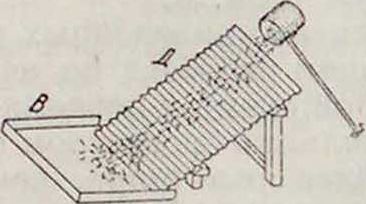

Гвозди нек-рых специальных сортов кроме полировки подвергаются еще воронению, лакировке или оцинковке. Воронение производится нагреванием гвоздей на большой железной сковороде или в специальной машине. Последняя состоит из печи, в верхней части которой помещается барабан, снабженный загрузочной дверцей и разгрузочным приспособлением; барабан приводится во вращение приводом; печь отапливается коксом. Машины (фан-Гюльлен, Эммерих

| Толщина

ПрОВиЛОЫ1 в миллиметров |

Длина гвоздей в миллиметров | Производительность в мин. шт. | Потреби, мощи сть в IP | Занимаемая площадь в м’ | Число

МИШИН, обслужив. 1 рабочим |

| До 4,5 | 25—50 | 50 | 1,0 | 0,9X3,5 | 3 |

| * 5,5 | 50—100 | 40 | 2,0 | 1,0 XI,5 | 3 |

| * 7,0 | 60—125 | 30 | 3,0 | 1,3X5,0 | 2 |

Т а 0 л. 6.—X а р а к т е р и с т и к а м а ш и н Мальмеди для г в о з -д е ft с ш и р о к и ми шляп к а м и.

| Толщина перерабатываемой ир< волоки | 2-0

Ogfl; С5 г О =( к а | £ 3 2 _ Г7 Ξ “ R Ξ о | Производительность в мин. шт. | . л “ н

О w <и 2 с 2 S- -а. о “ — 2 ~ и | Занимаемая площадь в м“ | Число машин, обслужив.

1 рабочим | |

| мм | в. W. G. | ||||||

| 1.8—2,2 | 13—13/, | 36 | 10 | 125 | 0,5 | 1,0x3,0 | 8 |

| 2.5—2,8 | 13—12 | 42 | 13 | 110 | 0,75 | 1,4X4,0 | 8 |

| 2,8—3,4 | 12—10 | 55 | 16 | 95 | 1,0 | 1,5×4,5 | 6 |

| 4,6—5,5 | 7— 5 | 35 | 18 | 70 | 2.0 | 2,0x4,5 | 6 |

на Рейне) строят двух размеров: вместимостью барабана в 100 и в 250 килограмм; соответственно мощности 2,0 и 2,5 Н Подлежащие л а к и р о в а н и ю гвозди предварительно воронятся одним из описанных выше способов; затем, непосредственно из печи, их высыпают в барабан (порциями по 20—25 килограмм), дают немного остыть и на теплые еще гвозди наливают около 350 слг3 черного лака; после этого барабан вращают, пока лак но распределится равномерно но поверхности гвоздей; гвозди высушивают иа решетах на воздухе или в специальных сушилках. Равномерная и экономичная оцинковка гвоздей является весьма затруднительной; это объясняется тем, что по выходе из ванны гвозди очень быстро остывают, вследствие чего цинкИе успевает стечь и образует толстый неровный слой; кроме того, гвозди при этом слипаются. Перед оцинковкой гвозди должны иметь совершенно чистую металлическую поверхность, что достигается полировкой в барабанах, травлением кислотой или обработкой пескоструйным прибором. Наиболее обычным, способом очистки является травление в 12%-иом (при 40—60°) или 20%-пом (при комнатной t°) растворе серной, соляной или плавиковой к-ты. При применении пескоструйных приборов гвозди получают поверхность, на κ-pon оцинковка держится особенно прочно, но этот способ рентабелен лишь при очень крупном производстве. После очистки гвозди кладут на несколько минут в паяльную к-ту или в смесь из 100 ч. воды, 100 ч. соляной кислоты, 0 ч. хлористого олова и 2 ч. нашатыря. Иногда покрывают гвозди, кроме того, тонким слоем меди, погружая их в раствор медного купороса. Перед погружением в цинковую ванну, чтобы избежать разбрызгивания цинка, гвозди

Фигура 22.

высушивают. Затем их кладут порциями по 10—15 килограмм в перфорированный черпак который при этом не должен быть наполнен более, чем на 2/з объёма, и затем медленно погружают в цинковую ванну, очистив предварительно шумовкой поверхность цинка от всплывающих окислов. Погруженные в ванну гвозди энергично перемешивают граблями. Сначала гвозди слипаются и представля ют значительное сопротивление перемешиванию; затем, по достижении ими ВПл. цинка, они могут быть без труда разъединены. Этот момент очень важен, так как указывает на то, что гвозди м. б. вынуты из ванны. Черпак оставляют еще на несколько секунд в ванне, расчищают скребком то место, где черпак должен выйти на поверхность и медленно, чтобы гвозди не так скоро остыли и излишний цинк мог стеч!» обратно, вынимают его из ванны; ударив несколько раз черпаком по краю ванны, чтобы удалить излишек металла, быстрым движением высыпают гвозди на поставленную наклонно волнистую жесть Л (фигура 21), так что гвозди скатываются в поддон В, где их разбивают граблями и оставляют для остывания. Температура цинковой ванны должен быть 460°; если 1° выше, то оцинковка получается невзрачной и шероховатой, а также сильно увеличиваются потери цинка; при более низкой 1° гвозди часто слипаются, и цинк образует толстую неравномерную пленку. Поэтому необходимым условием для производства хорошей, экономичной оцинковки является применение пирометра, постоянно указывающего t° ванны. Чрезвычайно важна также чистота цинковой ванны; осаждающийся на дно ее «твердый цинк» (сплав железа с 10—12 ч. цинка) должен быть каждый день вычерпываем, равно как и плавающие на поверхности загрязнения и окислы. От времени до времени ванну перемешивают палками из свежесрезанного дерева; выделяющийся при этом пар приводит всю массу металла в сильное движение, вследствие чего загрязнения всплывают наверх и могут быть удалены шумовкой. Большое значение имеет также продолжительность погружения в ванну: она не должна значительно превышать время, необходимое для достижения гвоздями темп-ры расплавленного металла, т. к. в этот момент начинается образование «твердого цинка», вызывающее значительные потери металла.

Упаковка производится россыпыо или рядами. Укладка гвоздей рядами может производиться иа специальных упаковочных машинах (фигура 22), после чего гвозди отвешиваются и пакуются вручную. Производительность ручной и машинной упаковки в бумажные пакеты приведена в таблице 7.

Таблица 7. — Производительность у п а-к о в к и в бума ж н ы е пакеты за 8 - ч а с. рабочий день.

| j W?

ГВОЗДРН |

Ручная упаковка | Машинная упаковка |

| 25/50

25/60 31-80 40/100 50/150 |

230 пак. но 2.0 килограмм 230 » * 2,5 * 250 * > 5,0 » 210 * * 5,0 * 210 * * 5,0 * | 1 300 пак. по 2.0кг ! 1 900 «· * 2.5 *

1 500 * * 5,0 » 1 700 * * 5,0 * 1 900 * * 5,0 > 1 |

Преимуществом упаковки рядами является уменьшение объёма, доходящее до 50%, вследствие чего получается экономия в 30— 40% на дереве для ящиков и в 10—15% на фрахте, вследствие уменьшения веса тары.

Производство сапожных гвоздей. Главнейшими видами сапожных гвоз-

ФНГ. 21.

дей являются каолучные шпильки, текс и подошвенные гвозди. К а б л у ч н ы е ш п и л ь к и делаются как проволочные, так и резаные. Схема производства проволочных каблучных шпилек с длинным острием изображена на фигуре 23. Проволока зажимается между щеками а—и, затем нож б срезает проволоку вкось, образуя острие, и одновременно поперек, у упора в; за один ход машина делает две шпильки. Неудобством этих гвоздей является несимметричная форма острия.

Фигура 23.

Фигура 24.

Изображенная на фигуре 24 машина (Malme-die & С°, Diisseldorf) прессует острие с трех сторон, придавая ему правильную пирамидальную форму; характеристика и производственные данные для этих станков приведены в таблице 8.

Таблица 8—X ара и тер истин а станков Мальмеди для каблучных шин л е к.

| Толщина проволоки | и л IV

?Ц < с я | Производительность в мин. шт. | Потреби, мощность R IP | Занимаемая площадь η ΛΙ* | Число машин, обслуживаемых 1 рабоч. | |

| мм | B.W.G. | |||||

| 1.0—1,7 | 19—16 | 000—0 | 550 | 0,10 | 0,7x1,3 | в |

| 1,7—2,0 | 16—14 | 0— 2 | 460 | 0,13 | 0,8x2,0 | 6 |

| 2,2—3,0 | 14—11 | 3— 6 | 400 | 0,25 | 1,0x2,2 | 6 |

| 3,4—1,9 | 10— 7 | 7—10 | 300 | 0,50 | 1,4 хЗ.О | 6 |

на

Таблица 11.-

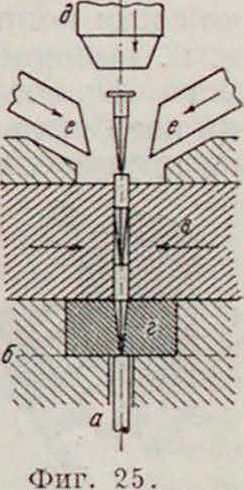

Для производства текса идет проволока из наиболее чистого, мягкого сименс-мартеновского литого железа ($0,05% С, следы Р), с сопротивлением на разрыв 30—34 килограмма/мм2, удлинением в 32—40% и сужепи-ем сечения до 80%. Ход изготовления текса виден из фигура25:проволока а первоначально поступает на четырехщечный пресс з, который формует квадратный стержень; затем проволока зажимается щеками в, шляпка расплющивается ударом молотка д, и ножи е обрезают готовый гвоздь, образуя при этом острие. Изображенную на фигуре 26 машину строят трех размеров (производственные данные приведены в таблице 9).

Таблица 9.—X а р а к т е р н с т н к а машин дли производства проволочного текса.

| Толщина проволоки | rt ®

я: а ai | й ~ s а

С.Н с“ | Потреби, мощность в IP | Занимаемая площадь в м * | Число машин, об-служиппе-мых 1 рабочим | |

| мм | B.W.G. | |||||

| 0,8—1,15 | 21—191/. | 5—10 | 250 | 0.38 | 0,8×1.5 | 8 |

| 1,0—1,6 | 19—16 | 10—18 | 220 | 0,4 | 0,8Х 1,5 | 6 |

| 1,2—2,2 | 18—13 | 8—30 | 180 | 0,5 | 1,0x2,0 | 5 |

Резаный (жестяной) текс изготовляется из полосового железа на машинах, работающих по описанному уже принципу (смотрите фигура 12), с той разницей, что стержень гвоздя для придания ему правильн. формы обжимается специальным прессом и одновременно снабжается шляпкой. Производственные данные для этих машин приведены в таблице 10.

Таблица 10.—X а р а к т е р и с т и к а машин для производства резаного текса;

| Толщина железа в миллиметров | Длина текса в миллиметров | Производительность в м. щт. | По треби.

МОЩ НОСТЬ в IP |

Занимаемая площ. в мг | Число машин, обслуживаем. 1 рабоч. |

| 1,2 1,0 | 4— 12

5- 25 |

300—250

225—200 |

0,25

0,38 |

1,0X2,8 1,1x3,0 | 6

6 |

Производство подошвенных и каблучных гвоздей (фигура 4, д, е, ж, з) представляет некоторые трудности в виду необходимости образования массивной головки при сравнительно тонком стержне.

Это затруднение обходят тем же путем, как и при фабрикации толевых гвоздей то есть перерабатывают значительно более толстую проволоку, чем это необходимо для стержня, причем последний подвергается в машине сильному сужению. Последнее достигается двумя способами (фигура 27): 1) последовательным вытягиванием, причем проволока сначала плющится (а), а затем прессуется в квадрат (б), после чего стержень округляется (в) и снабжается острием

Характеристика машин для производства подошвенных гвоздей.

| Вес 1 000 шт. гвоздей в килограммах | Толщина перерабатываемой проволоки | Производительность в мин. шт. | Потреби, мощность в IP | Занимаемая площадь В 31* | Число машин, обслуживаемых 1 рабоч. | |

| мм | В. W. G. | |||||

| 0,75—1,25 | 4,2—4.4 | GO

т 00 |

по | 1,0 | 1,4x2,9 | 4 |

| 1,00—1,50 | 4,4—4,6 | 8—7 | 100 | 1,25 | 1,6хЗ-,0 | 2 |

| 1,50—2,25 | 4,8—5,0 | 67,—в | 85 | 1,50 | 1.8X3,4 | 3 |

| 2,0 —3,0 | 5,2—5.5 | 6—5 | 75 | 2,0 | 2.0x4,5 | 3 |

| 0,25—1,125 | 3,8—4.6 | 9—7 | Г,5 | 0,75 | 1,5 | 6 |

| 1.0 —2,0 | 4.2—5.5 | 8—5 | 60 | 1.0 | 1,0X1,5 | 5 |

| 1,25—3.0 | 4.6—7,0 | 7—2 | 50 | 1,0 | 1,2x2,0 | 5 |

и шляпкой, образуемой из оставшейся неутепленной части проволоки; 2) одиократ-

Фш 26.

ной редукцией сечения в четырехщечном прессе (г и д). Производственные данные для этих машин приведены в таблице 11. Из приведенных в табл.11

Фигура 27.

машин первые четыре работают по первому способу, а три последних—по второму.

Производство подковных гвоздей см. Подковные гвозди.

.Ium.: Ledebiir A., Ilandbnch der mechanisch-metallurgischen Technologic. 3 AuII gc. lirschw., 1905; Japing K., Dralit un i Diahtwaien. Wien. 1884: В и г n e r M., Draht-Wcltbuch. Halle a/S. 1924; D u-n c 1 I II., British Wire-Drawing a. Wire-Working Machinery London, 1925: DIN. Blatter 1 1 51/52. 11 54/62, 1927—28: <St. u. K.», 191 3. 1 916, 1924; «Engineer»; London, 1 924: «Iron Age». N. Y. v. 1 14; </. d. VDL>, I9D6. 1913: «Weikstatt-Technik». В.; «Anzeiger flir d. Dralitindustrie», В.: «Draht-Welt. Halle: «Jahrbuch и. Adressbnch Гиг d. ges. Dralitindustrie Deutschlands», Halle a/S. 1 927: «Ztschr. fiir d. ges. Draht- u. Balin-eisenindustrie». Bochum. Л. Павлушяов.

Техника безспаснгсти. Станки и устройства в Г. п. должны снабжаться применяемыми обычно в металлопромышленности охранительными, защитными и оградительными приспособлениями (смотрите Техника безопасности). Из мер, предписанных или рекомендуемых специально для Г. п., необходимо указать на следующие.

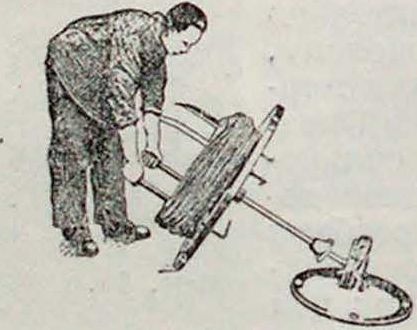

Проволока, применяемая для обработки, должен быть при переноске и надевании на фигурку обязательно перевязана или отдельной вязкой или концами самого бунта. Фигурка не должен быть высокой, чтобы не требовать чрезмерного физического усилия при поднимании на нее бунта проволоки. При работе гвоздя из крупных бунтов проволоки целесообразно применять наклоняющуюся фигурку (фигура 28). Согласно правилам одного из страховых товариществ в Германии, перед сменой инструмента на гвоздильной машине пружина должен быть выведена из Фигура 28. рабочего положения.

Возможно, что руки рабочего попадут под боек и в том случае, если он, желая удостовериться в доброкачественности гвоздя, будет вынимать его рукой на ходу машины; для этой операции рабочие должны быть снабжены специальными крючками или клешами. На ходу, из-под станка горячие гвозди извлекают при помощи тряпки или концов. Во избежание ранения разбросанными на станках и по полу гвоздями станки должны быть снабжены в достаточном количестве крепкими, поместительными и легко передвигающимися ящиками для того, чтобы гвоздильщику не приходилось заполнять ящики сверх краев. Ящики следует своевременно отправлять в полировочную, не допуская их накопления у станков. В каче

стве меры против уколов пог может также служить выдача рабочим деревянной обуви.

Во время обтирки станка могут происходить поранения рук крылышками, находящимися в большом количестве как на самом станке, так и на полу; обтирка станка на ходу, в виду опасности поранения движущимися частями машин, воспрещается.

Ударные гвоздильные машины производят большой шум, вследствие чего гвоздильщики теряют остроту слуха. Для борьбы с этим злом рекомендуется затыкать уши ватой, или—лучше, применять специальные приборы для заглушения звука—антифоны, ауротесторы и тому подобное. Сильно заглушает звук обигка стен и потолка материалом, плохо отражающим звуковые волны (наир., плитами из пробковой массы), в особенности если между стеной и плитой оставить воздушную прослойку. Той же цели способствует установка машин на прокладках из эластичного, плохо проводящего звук материала. Прессы производят значительно меньше шума, чем ударные машины.

Полировальные барабаны во время отсеивания опилок следует прикрывать предохранительным чехлом с целью уменьшения распиливания опилок и предохранения рабочих от поранения об острия гвоздей, торчащих из барабана. Целесообразно опилки немедленно отсасывать, пропуская их через сепаратор с целью отделения крылышек, а самые опилки после этого сжигать в печах. Опилки впитывают в себя в процессе работы масло и керосин; вынесенные во двор из мастерской вместе с крылышками, они могут послужить причиной пожара.

Печи для воронения гвоздей должны быть выделены в особые помещения и обеспечены хорошим отводом газов. Для возможности наблюдения за ходом воронения без раскрывания печной двери целесообразно снабжать барабан полой осью, через которую рабочий может брать пробы. Сушку гвоздей целесообразнее производить в особых сушильных шкафах, так как при сушке на противнях, на воздухе, не исключена возможность проникания дыма и газов в помещение. Гвоздь, подлежащий оцинковке, предварительно очищают с поверхности при помощи пескоструйного аппарата или травлением. Первый способ применяется довольно редко. При нем необходимо иметь наделено закрывающуюся камеру с хорошим отсосом. При очистке травлением в серной кислоте выделяется большое количество водорода, к-рый, проходя через ванну с серной кислотой, имеющей обычно примеси овой, овистой и других кислот, образует крайне вредные для здоровья сернистый ангидрид и овистый водород. Необходимо применять серную кислоту, полученную контактным способом и не имеющую вредных примесей, или же давать травильной ванне присадки особых препаратов, получивших за границей большое распространение, как, например, препарат д-ра Фогеля, адацид, бадип и тому подобное. Перед оцинковкой гвозди должны быть предварительно просушены, чтобы избежать ожогов расплавленным цинком вследствие всплескивания последнего. Над травиль ной и цинковой паннами должна быть устроена надежно действующая вентиляция.

Ручная упаковка и рассыпка гвоздей протекают крайне медленно и вызывают поранения об острия гвоздей при укладке и разравнивании их граблями в ящиках. Поэтому рекомендуется производить эту работу на продуктивных и безопасных паковочных машинах. Печи для отжига проволоки обязательно должны обслуживаться

# краном; проволоку закладывают в стальной или железн. горшок (казан), который герметически закупоривают и ставят в печь. Из печи Λ казаны лучше и безопаснее выпи-w мать после того, как они несколько /. остыли; для окончательного охла-У ждения их надо ставить в особую Д. канаву, которая должен быть ограждена со |ДП всех сторон Из казана проволоку вынимают лишь после того, как он ill совершенно остыл. Безопаснее всего ) J? i вынимать проволоку из казана при фигура 29. помощи особого приспособления, подвешенного к крану (фигура 29). При изготовлении костылей толщиною более 10 миллиметров горячим способом, с целью избежать предварительного разрезания железа и нагревания последнего мелкими кусками, безопаснее применять печь, позволяющую производить разогрев п подачу материала непрерывно, если материал применяется в виде кругов. На фигуре 30 представлен разрез передней части такой печи. Она состоит из четырех барабанов А, Б, Б и Г, небольшого электромотора и зубчатой передачи. Бунт железа накладывается на барабан А, и "через направляющий ролик Д проволока наматывается на барабан Б, приводимый в движение от электромотора. Далее проволока передвигается на барабаны В и Г. Барабан Г находится внутри печи и имеет конусообразную форму, почему витки сползают с

Фигура 30.

него на штангу Е. Для ограничения количества спущенных витков служит зажим Ж, к-рый, равно как и барабан Г, охлаждается водой. Тсмп-ра печи держится 950—1 100°. Нагретая до нужной t° проволока выходит из печи и непрерывно подается на машину.

Отштампованный костыль всегда имеет заусенец, который срезается на прессах в холодном состоянии. Операция эта опасна,

если подача костылей под штамп ие механизирована при помощи ной подачи или при помощи подвижного шибера, почему устройство такой подачи при обрезке заусенцев надо считать обязательным.Пуансон в этом случае м. б. огражден неподвижной решеткой. Для обрезания заусенцев могут быть применены также специальные машины, не требующие установки особых ограждающих приспособлений.

Лит.: Дроздов Ф. В. Холодная обработка металлов, Серия монографий «Безопасность труда», под редакцией проф. Пресса (печатается); S у г u р F., Ilandb. d. Arbcitersclmtzes und d. Bfctriebssicherheit. B.3, Berlin 1927: fi S r t n c r W., Prcssen- und Fall-hammerschutz, Stuttgart. 1921; Fencing and other Safety Precautions Гог Power Presses, Safety Pamphlet. 9, London. 1 926: Schriften der Arbeitsgemein-schaft deutschcr Bctriebsingenieure, B. 4, Berlin, 1926; «Stahl und Eisen», 1913. О. Дроздов.