> Техника, страница 36 > Генераторный газ

> Техника, страница 36 > Генераторный газ

Генераторный газ

Генераторный газ, искусственное газообразное топливо, получаемое из твердого топлива (каменного угля, торфа, дров и т.д.) в особых приборах, называемых газогенераторами (смотрите) или газовиками. В отличие от простых топок, сожигание топлива в генераторах ведется при более толстом слое горючего (например, 0,7—1,2 At для каменного угля), вследствие чего углекислота, образовавшаяся в нижних зонах генератора по реакции

С + О, + 3,8 N,=СО, + 3,8 N; + 97 650 Cal, (1)

легко восстанавливается при высокой температуре углеродом раскаленного кокса, согласно уравнению:

СО, 4- С=2 СО - 38 790 Cal. (2)

Обе эти реакции протекают непосредственно одна за другой, хронологически настолько близко, что их молено выразить одним суммарным уравнением:

С + 0,5 (О, + 3,8 N.)=СО + 1,9 N, + 29 430 Cal. (3)

Полученный таким путем теоретическ. Г. г. должен был бы иметь состав (в объёмных процентах): 34,4% СО, 05.6% N. и тепло-производительность около 1 050 Cal/.н3, то есть он относился бы к разряду низкосортного газообразного топлива.

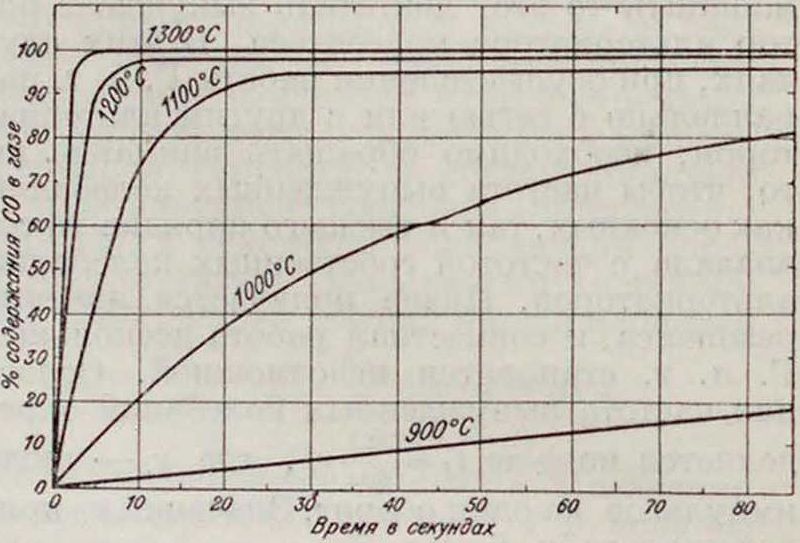

Происходящее по ур-ию (3) неполное горение углерода топлива (горение в СО) сопровождается достаточно интенсивным выделением тепла (29 430 : 12 к 2 453 Cal на 1 килограмм С), к-рое расходуется на различные потери (нагрев стен, лучеиспускание) и на нагрев продуктов горения до определен, темп-ры. Для успешного и полного протекания реакции (2) необходимо поддерживать в зоне горения достаточно высокую t°, которая, по исследованиям Будуара (Boudouard), Рида (Read), Уилера (Wheeler), Юшкевича и др., не должен быть ниже 1 000°. Эти исследования показали, что чем выше t° процесса, тем быстрее и полнее протекают реакции восстановления. Однако, излишнее повышение t° имеет и свои недостатки, чисто практич. характера. Во-первых, такой метод работы возможен далеко не со всеми сортами топлива; во-вторых

* Состав атмосферного воздуха приближенно при-ннт равным О* + 3,8 Nt, что дает достаточную точность для технических подсчетов. он дает такназывается воздушный газ, по своему составу приближающийся к указанному выше, то есть с невысокой теплопроизво-дительностыо (1050—1 100 Cal/м.3); далее, такал работа может осуществляться только в генераторах специальной конструкции (работающих с выпуском жидкого шлака), иначе плавление (шлакование) золы может вызвать серьезные расстройства в работе генератора (образование настылей,козлов и т.д.); наконец, t° газа, покидающего генератор, в этом случае будет значительно выше, что не всегда выгодно. Поэтому целесообразнее использовать избыток тепла, развиваемого в зоне горения, па проведение таких эидотер-мич. реакций, которые понижали бы t~ зоны горения до минимально необходимой (1 000— 1 100*) и вместе с тем улучшали бы качество газа в смысле повышения его теплотворной способности. Для этой цели можно было бы воспользоваться реакциями восстановления СО, или ICO, вводимых со стороны. Однако, для получения больших количеств СО, по дешевой цене встречается целый ряд прак-тическ. затруднений. Произведенные же за последнее время в Америке попытки использовать для этой цели колошниковый газ (ок. 14% СОг, 26% СО и 57% N2) теоретически не обоснованы, т. к. при этом вводится до 86% газообразных продуктов, поглощающих.

Кривая равновесия водяного газа

630 750 850 950 ПВО ПВО

» Тс"п“ротуро

Фигура 2.

тепло па нагрев, по не участвующих в процессе. Так. обр., наиболее простой и дешевой реакцией такого рода остается разложение раскаленным углеродом паровводыпо ур-ию:

С + Н,0=СО + Н, - 28 380 Cal. (4)

Теоретический состав газа, получающегося по этой реакции, таков: 50% СО, 50% 11, а теплотворная способность его около 2 800 Саш»3, то есть значительно выше простого Г. г., полученного по реакции (3).

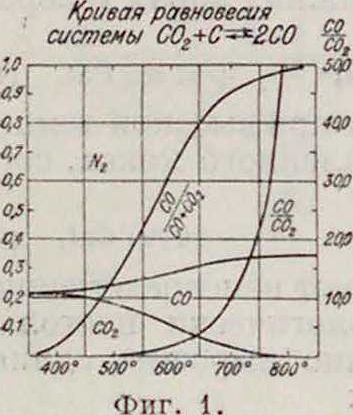

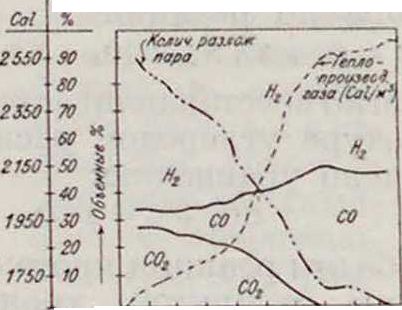

Основой современного генераторного процесса и является комбинация реакций (3) и (4), что осуществляется на практике подачей под колосники генератора влажного воздуха или паро-воздушного дутья, а иногда просто устройством водяной ванны в зольнике. Количество пара, подаваемого под колосники генератора, на 1 килограмм топлива обычно бывает: для каменных углей 0,25—0,30 килограмм, для кокса и антрацита 0,30—0,35 килограмм, для бурых углей 0,10—0,20 килограмм и для дров и торфа 0,0—0,10 килограмм. При указанных условиях, в нижних зонах генератора имеется сложная система газообразных соединений, состоящая из смеси СО, СО, Η, N, и 11,0. Вследствие больших скоростей газообразных продуктов горения в прозорах между кусками топлива, малого времени пребывания их в зоне горения и других факторов, влияющих па ход реакций, состояние равновесия между указанной газообразной фазой и твердым С в условиях практическое проведения генераторного процесса обычно не достигается. Поэтому и состав газовой смеси несколько отличается от теоретического, отвечающего кривым (фигура 1 и 2) состояния полного равновесия системы при данной концентрации,

Влияние t° на скорость реакции С+СО,-2СО

Фигура 3.

давлении и t° (исследования Будуара, Рида и Уилера, Клемента и Адамса, Гер риса, Неймана, Гана, Дирсепа и других). Весьма важн. роль при этом играет также и качество твердого углеродистого остатка топлива (кокс, древесный уголь), а именно: его горючесть, или реактивность. Более плотный и менее реактивный кокс (или антрацит), например, требует для успешного проведения реакций горения и полного восстановления С02 и И20 значительно более высоких t° или повышенного давления по сравнению с древесным углем. В противном случае реакции пойдут медленнее и не закончатся в короткий период времени пребывания газовой смеси в зоне горения и восстановления. Влияние t° па скорость реакции С + С02==2 СО и сорта топлива па скорость той же реакции, по опытам Клемента, Адамса и Гаскинса, видно из кривых на фигуре 3 и 4.

Влияние сорта топлиеа на скорость реакции С-*С0г-2С0 (при1!00°)

| Мрсесо | ыи уса | о | ||||||

| ψ | /нягрэ | ист | ||||||

| " | ||||||||

| 7 | ||||||||

Ь Ю 15 го 15 30 35 43 45

Время о сехухоал

Фигура 4.

Все сказанное относится к случаю сожн-гаиия твердого углеродистого остатка или топлива, не содержащего летучих веществ. Обычные сорта твердого топлива дают при I сухой перегонке в верхних зонах генерато-

ра летучие газообразные продукты высокой теплотворной способности. Для каменного угля это будет светильный газ, теплопроиз-водителыюсть которого достигает: 4 500— G 500 Са1/ж3. Присоединение продуктов сухой перегонки к полученному на колосниках первичному Г. г., то есть к продуктам неполного горения твердого углеродистого остатка, значительно повышает его теплопроиз-водительность. Отсюда ясно, что для сожи-гания в генераторах должны применяться сорта топлива с высоким содержанием летучих веществ, в частности газовые каменные угли с 30—30% летучих веществ. Однако, при этом не надо упускать из виду, что при высоком содержании О. в топливе (бурые угли, торф, дрова) значительная часть его (45—55%) образует Ь120 (вода Дюлонга), которая вместе с влагой топлива переходит в газ и тем значительно понижает его пирометрии. качества. Последнее обстоятельство особенно резко сказывается при работе на необугленном и сильно влажном древесном и торфяном топливе.

Из приведенных выше соображений можно составить и общую схему современного генераторного процесса (паро-воздушный газ):

1) поступающий под колосники генератора кислород воздуха сожигает углерод кокса в С02, развивая при этом высокую ί°; 2)боль-шая часть образовавшейся С02 восстанавливается раскаленным коксом в СО при высокой t° зоны горения (1 000—1 100°); 3) приносимый дутьем или испаренный в зольнике водяной пар разлагается раскален, коксом с образованием СО и Н2; 4) азот воздуха в реакции не участвует, но отнимает тепло зоны горения, нагреваясь до t° среды (1 000 — 1 100°); 5) нагретые до высокой 1° продукты реакций неполного горения и восстановления (первичный Г. г.) поднимаются навстречу спускающемуся сверху топливу и, отдавая ему свое тепло, обогащаются выделяющимися при этом продуктами сухой перегонки (С02, СО, СП, С2Н, CnH2U, смоляные пары и прочие соединения); 6) в" верхних зонах генератора могут происходить и реакции обменного разложения между продуктами газообразования нижних зон и сложными продуктами сухой перегонки; некоторые из этих реакций, наир.,

СО + Н,0=СО, + Н, + 10 400 Cal,

являются невыгодными, т. к. увеличивают пекоиденсирующийся баласт Г. г. (С02) вместо паров воды (Н20), которые м. б. легко удалены из газа путем его промывки или конденсации; другие реакции, например,

2 СО=СО, + С + 38 700 Cal, (2)

бесполезно увеличивают потери С (унос и осаждение сажи) и затрудняют очистку газопроводов; 7) в верхних слоях топлива идет его сушка, то есть испарение содержащейся в нем гигроскопич. влаги, переходящей почти полностью в газ в виде паров Н20; 8) наличие в твердом мнперальп. горючем пек-рого количества сернистых соединений (обычно в виде пирита FeS2) ведет к тому, что большая часть серы (80—90%) переходит в газ в виде I12S (верхние зоны) или SO. (зона горения), что дает от 0 до Юг S па 1 м3 газа. Ниже приведены наиболее важные реакции генераторного процесса и их тепловые эффекты в килограммолекулах по данным профессора М. А. Павлова:

С + О, + 3,8 X,=СО, + 3,8 N, + 87 650 Cal

| СО, + С=2СО | _ | 38 700 | » |

| с + 7.(0, + 3.8 N.)=СО + 1,9 N, | + | 29 430 | » |

| FcS + 17, (О, 3,8 N.)=Ь’сО + SO, | + | ||

| + 5,7 N, | + | 117 713 | » |

| И,О + с=СО + 11, | — | 28 380 | » |

| СО + Н,0 {- СО, +н,. | 0,140 10 400 | :> | |

| С + 2 Н,=СИ, | + | 20 870 | ,> |

| 2 С + 2 II,=С,И, | — | 9 080 | » |

| FeS, - FeS + S | — | 16 700 | » |

| 2 СО=С + СО, | + | 38 790 | |

| С + 2 II,О=СО, + 2 M, | - | 17 970 | » |

(1)

(2)

(3)

(1)

(3)

(6)

(7)

(8) (9)

(2)

(10)

Соответственно приведенным реакциям, в генераторе различаются следующие зоны, считая снизу вверх: зона шлака, зона горения [реакции (1) и (4)], зона восстановления [реакции (2) и (5) ], зона дистилляции, или сухой перегонки [реакции (6), (7), (8) и (9), выделение смол], зона сушки (испарение влаги). Резких границ между этими зонами, конечно, нет, так как они взаимно перекрываются и смещаются по вертикали в различных точках сечения шахты генератора. В зависимости от сорта топлива и назначения газа, та или иная зона может получить большее развитие. Так, древесное и торфяное топливо требует для своей подготовки значительно большего объёма, чем каменный уголь и особенно кокс или антрацит. Генераторы, предназначенные для улавливания побочных продуктов перегонки каменных углей, должны иметь значительно развитую зону дистилляции.

Состав Г. г. и его теп непроизводительность. Г. г. состоит из горючих составных частей (СО, Н2, СН4, II2S, тяжелых углеводородов СПН2П, смолы и сажи) и балласта(С02, N2, S02, паров НгО). Типичные составы Г. г. для различных сортов топлива и способов газификации приводятся в таблице 1. Химия, состав обычного (паро-воздушного из каменного угля) Г. г. колеблется в довольно узких пределах: 3,0—7,0% СО.,; 22—28% СО; 1,5—4,5% СИ,; 0,5— 1,5% С2Н4; 8,0—10,0% IL; 50—58,0% N. Теплопроизводительность сухого и бес-смолыюго газа достигает 1 050—1 550 Cal/.w3. В зависимости от сорта топлива и режима процесса, Г. г. несет с собой нек-рое количество смоляных паров (от 0 до 20 г/м3) и сажи (от 0 до 10 г/.н3); это значительно увеличивает пирометрия, эффект газа и дает хорошую яркость пламени. Состав смолы приближенно можно принять равным: 80% С, 10% 02, 10% Н2, состав сажи: 100% С. Теплотворная способность смолы и сажи составляет от 5 до 15% от теплотворной способности газа (в среднем около 10%). Углекислота в Г. г. получается или как продукт сухой перегонки или как результат реакции обменного разложения [реакция (0)]. В том случае, если генератор работает на газ высокой 1° или, как говорят, на полу-газ, количество С02 бывает повышено, что окупается выгодой использования высокой /° полугаза (1 000—1 100°). При нарушении правильн. режима генератора (низкий слой горючего, образование прогаров и «труб», низкая темп-pa в зоне горения при влажном топливе или при избытке пара и т. д.),

12

Т. Э. т. V.

Та 0 л. 1. —Состав и теп лопроизводи тельность генераторного газа и других сортов газообразного топлива (по данным проф. М. А. Павлова).

| Состап газа η объёмных | Тепло- | |||||||||

| *Ns | Сорт газа | произво дитель- | ||||||||

| со, | со | сн, | С,И, | Н, | Ν, | ность, в Са1/л1* | ||||

| 1 | о | СО | __ | 100.0 | _ | _ | _ | _ | 100,0 | 3 045 |

| 2 | И, | — | — | — | — | 100.0 | — | 100.0 | 2 680 | |

| 3 | 5 та | СН | — | — | 100,0 | — | — | — | 100,0 | 8 590 |

| 4 | —< та н“ | с,н, | - | 100,0 | 1— | — | 100,0 | 14 290 | ||

| 5 | Воздушный газ | |||||||||

| и 3 | С + ч, (О, + 3,8 N,)=СО + 1.9 N,. | — | 34,6 | — | — | — | 65.4 | 100,0 | 1 050 | |

| 6 | с> та | Водяной 1413 | ||||||||

| •Ξ | п,о + с - н, + со.. | — | 50,0 | — | — | 50,0 | — | 100,0 | 2 800 | |

| 7 | О А | Смешанный газ (иолуводяной) | ||||||||

| ц

С Сн С. та |

2 С + V, (О, + 3.8 N.) + 11,0 =

= 2 СО + 11а + 1.9 Nt.. |

_ | 39,9 | _ | 17,0 | 43,1 | 100,0 | 1 665 | ||

| 8 | Смешанный газ (лолуводяной) | |||||||||

| § Λ | 2 С + V, (0, +3.0,) + 2 Н,0 = | |||||||||

| Н = | - СО+С0, + 2 II, + 1,9 N,. | 14,4 | 19,7 | — | — | 28,8 | 37,1 | 100,0 | 1 352 | |

| 9 | з|з | Из сухого древесного угля. | 0,5 | 33.5 | _ | _ | 2,8 | 63,2 | 100,0 | 1 100 |

| 10 | Из сухого кокса.. | 1,4 | 32.6 | — | — | 1.0 | 65,0 | 100,0 | 1 025 | |

| 11 | Из каменного угля.. | 5.6 | 21.9 | 2,4 | — | 8.5 | 58.6 | 100,0 | 1 249 | |

| 12 | о а та С2=с; | Из дров.. | 7,3 | 29,2 | 2,5 | 0,5 | 8,7 | 51,8 | 100,0 | 1 409 |

| 13 | i i ГО

та о ^ О — А |

Из камепного угля.. | 4,9 | 25,2 | 2.5 | 11,4 | 56.0 | 100,0 | 1 335 | |

| 14 | о=н | 1> 1> f> .. | 27.0 | 2.9 | — | 14,6 | 50,1 | 100,0 | 1 440 | |

| 15 | g Sjf | Из антрацита .. | 9,3 | 20,1 | 1,2 | " | 19,3 | 50,1 | 100,0 | 1 221 |

| О ^ | ||||||||||

| 16 | к О· | Из пояса .. | 5,0 | 39,0 | 0,7 | - | 49,0 | 6,3 | 100,0 | 2 468 |

| а | ||||||||||

| 17 | а ~ | Из американских коксовальн. печей | 15.7 | 23,5 | 0.5 | — | 2.0 | 58.3 | 100,0 | 850—900 |

| 18 | о“ | Из южно-русских коксовальн. печей | 8,4 | 30,7 | 0,4 | — | 2,0 | 58.5 | 100,0 | 1 000-1 050 |

| 19 | И | Из уральских древесно-угольн. печей | 11,8 | 27,9 | 1,3 | 8,1 | 50,9 | 100,0 | 1 050—1 150 | |

%-ное содержание С03 в Г. г. сильно повышается, а его качества соответственно ухудшаются. В отличие от паров воды, углекислота и сернистый газ являются балластом менее выгодным—более теплоемким и некон-денсирующимся. Содержание водяных паров в Г. г. определяется: 1) %-ным содержанием в топливе влаги, которая почти целиком переходит в газ; 2) образованием паров воды в зонах сухой перегонки (вода Дюлон-га); 3) неполным разложением пара, подаваемого под колосники. Обычный каменноугольный Г. г. содержит от 20 до 60 г паров ILO па 1 .и3. Содержание влаги в буроугольном, дровяном и торфяном газе м. б. значительно выше и достигать 180—240 и даже 360 г/м3. При понижении t° Г. г. часть влаги осаждается в виде подсмольной воды в смо-лостеках газопроводов или в специальных конденсаторах. Маневрирование с подсмольными водами является весьма неприятной операцией, так как они разъедают металлич. части газопроводов и конденсаторов; спуск их в проточные водоемы общего пользования воспрещен законом, а отвоз за черту поселений обходится дорого. Наиболее употребительной системой осушки газа является устройство инъекционных конденсаторов (промывных или оросительных башен) с оборотной циркуляцией подсмольных вод. Большой интерес в этом отношении представляет применение электрич. осадителей Котреля, давших хорошие результаты на буроуголь-

пых установках в Германии. Осаждающаяся в конденсаторах смола находит в Германии широкое промышленное применение. В наших же условиях, при работе на дровяных и торфяных генераторах, обычно не идут дальше примитивной утилизации смолы, в виде обратной заливки ее в генератор (способ, заимствованный нами от шведских заводов).

В зависимости от назначения газа, свойств топлива, конструкции генератора и т. д., состав Г. г. может отклоняться от нормального состава паро-воздушного газа, широко применяемого для промышленного отопления заводских печей. Газ генераторов, работающих с выпуском жидкого шлака, как видно из табл. 1, очень близко подходит к теоретическому составу газа реакции (3).

Силовой газ предназначается для превращения его в механическ. энергию (двигатели внутреннего сгорания). От него не требуется особенно высоких пирометрическ. качеств, но присутствие смол и сажи признается вредным, т. к. увеличивает расходы на очистку (промывку) газа. Поэтому силовой газ часто предпочитают получать из кокса или тощих сортов каменных углей, особенно антрацита. При этом иногда подогревают воздух или перегревают пар, поступающий под колосники генератора, и тем самым дают возможность повысить количество пара, а следовательно, и теплотворн. способность газа; однако, содержание в газе Н„ в количестве, превышающем 15%, нежелательно.

Газ М о н д а. Получение газа по способу Монда имеет сноси целью утилизацию (улавливание) аммиака ΝΗ3, образующегося из азота, содержащегося в топливе (каменном угле и торфе) в количестве 1,0— 1,8%. Образовавшийся аммиак переводится в сульфат аммония (NH3)2S04, и так. обр. используется до 50—75% всего азота топлива. Особенность процесса заключается в том, что он ведется при большом количестве пара, вдуваемого под колосники генератора. Первоначально в процессе Монда количество пара доводилось до 2,5—3,0 килограмм на 1 килограмм каменного угля, то есть было в 10 раз больше расхода пара в обычных генераторах (25— 30%). Такая работа была возможна только при подогреве паро-воздушного дутья, и, несмотря на это, температура зоны горения сильно понижалась. Состав газа Монда: 16% СО>, 11% СО, 24—27% Н2, 2—3,5% СН4, 44—48% N2. Новейшие установки для газа Монда приближают этот процесс к получению Г. г. низкой или полунизкой t°, а также к полуводяному газу. При этом количество водяного пара понижается до 1,0 килограмм на 1 килограмм угля, а общий эффект установки повышается. Процесс Монда дает выход сульфата аммония (с 21% Nj) в количестве ок. 30—45 килограмм и газовой смолы от 40 до 80 килограмм на 1 тонна каменного угля.

Водяной газ. Процесс получения водяного газа основывается на реакции (5). Теоретическ. состав газа: 50% СО и 50% Н2(смотрите Водяной газ).

Между двумя крайними схемами—получения воздушного газа по реакции (3) и водяного газа по реакции (5)—укладываются все промежуточные, к которым относятся описанные выше паро-воздушный, или обычный, Г. г. и газ Монда, а также целый ряд других более или менее сложных схем получения Г. г., в большом количестве появившихся за последнее время.

Температура Г. г. В зависимости от сорта топлива, его влажности и конструкции генератора, меняется и t° Г. г. При работе на обугленном топливе (коксе) в генераторах с выпуском жидкого шлака газ имеет t° 800—850°. Нормально работающие каменноугольные генераторы (паро-воздушное дутье) дают t° газа в 650—700°. Генераторы с развитой зоной дистилляции, работающие на газ низкой и полунизкой темп-ры дают газ с i° 400—550°. Буроугольные генераторы, в зависимости от влажности топлива, дают t° газа 350—550°. Газ торфяных генераторов имеет t° 200—350°. Дровяные генераторы дают газ с темп-рой 150—250° при быстром ходе и с темп-рой до 350° при работе на измельченном дереве.

Количество Г. г. Объем Г. г., получающегося из 1 килограмм топлива, при данном составе газа, можно подсчитать но следующей формуле:

V=с, - с,

У Сrj -Ь Cf 4- С$

где Vg—объём газа в .я3, получаемый из 1 килограмм топлива, Су—общее содержание углерода в 1 килограмм топлива, Сг—содержание углерода в золе из 1 килограмм топлива, Сд—содержание углерода в 1 jn3 газа, С(—содержание углерода смолы на 1 .я3 газа, Св—содержание, угле рода сажи на 1 м? газа. Различные виды топлива дают следующие количества сухого генераторного газа из 1 килограмм безводного и беззольного топлива (по Ледебуру):

Дрова.. 2,2 м“

Торф 2,8 »

Бурый уголь.. з,4 »

Каменный уголь.. 4,5 »

Антрацит.. 5,5 г>

Древесный уголь..)

Коксf 6’0—6’5 »

Расчет Г. г. обычно базируется на анализах, полученных опытным путем. При этом очень часто анализ, даваемый заводской лабораторией или фирмой, бывает неверен (обычно—неполнота поглощения СО,часто— преувеличение Н, и СН4 и т. д.). Поэтому необходимо анализы Г. г. подвергнуть проверке и привести их в соответствие с анализом топлива. Такой подсчет должен исходить из равенства:

Топливо + дутье + пар=газ + влага +

+ зола + смола, сажа, пыль.

Только после такого баланса, проведенного по отдельным элементам топлива, можно приступить к количественным и тепловым подсчетам. Из способов расчета газа при неизвестном составе его укажем на а л г е-браический способ, предложенный проф. В.Е.Грум-Гржимайло. Способ этот дает возможность, путем решения теплового ур-ия зоны горения, определить количество разлагаемого на колосниках пара, а следовательно, подсчитать и состав газа, его количество и Г. Из числа других упомянем о методе Дирсена; по последнему методу генераторный газ рассматривается как суммарный, состоящий из первичного газа [горение кокса на колосниках по реакции (3)] и продуктов сухой перегонки.

Техника безопасности, см. Газовое производство, Газогенераторы, Мартеновские печи.

Лит.: Лидов А. П., Краткий курс газового производства, Харьков, 1911; Н о б л ь Г., Производство стали, М., 1922; Д си ен тьев К. Г„ Теплота и заводские, печи, Киев, 1911; Г р у м-Г р ж и м а й-л о В. Е., Пламенные печи, М., 1925; Б л а х е р К., Теплота в заводском деле, Рига, 1905; Павлов М. А., Таблицы термохимических данных (тепловые балансы), «ЖРМО», 1911, 4; Ram bush Ν. E., Modern Gas Producers, L., 1923; Trenkler H. R., Die Gaserzeuger, Beilin, 1923; Wirth F., Brenn-stoffchemie, Berlin, 1922; d e G r a h 1 G., Wirtschaft-liche Verwertung d. Breunstoffe, 3 Auflage, Munchen, 1923; Faber A., Braunkohlengeneratorgas, Halle, 1928; более слабые компиляции: Hermanns И., Vergasung und Gaserzeuger, Halle, 1921; Gwnsdz J., Generatorgas, Halle, 1921. Μ. Пильниц.