> Техника, страница 38 > Гильзовое производство

> Техника, страница 38 > Гильзовое производство

Гильзовое производство

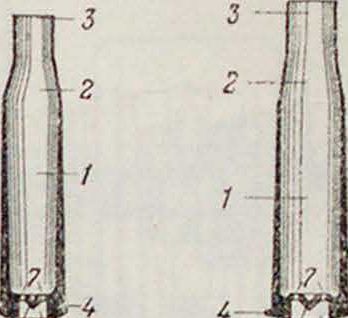

Гильзовое производство. Гильза служит для соединения в одно целое () элементов, необходимых для производства выстрела: пули (снаряда), ового заряда и капсюля. При выстреле от удара бойка воспламеняется капсюль и передает огонь овому заряду, который, сгорая, образует больше® количество газов, выталкивающих пулю из канала ствола и сообщающих ей определенную начальную скорость. После выстрела гильза теряет свое боевое значение и должен быть удалена (экстрактарована) из ника я. После выстрела при открывании затвора особый экстрактор вытягивает гильзу из ника за закраину шляпки или за особую заточку, после чего она вы брасывается особым выбрасывателем. В каждой гильзе (фигура 1 и 2) различают: 1—корпус гильзы, 2—скат гильзы, 3—дульце гильзы, 4—шляпку, или заточку, гильзы,

5— капсюльное гнездо,

6— наковальню, и 7— затравочные отверстия.

Гильзы применяются в ручном и (, )и при стрельбе из пулеметов и орудий. Очертание и размеры гильз соответствуют очертанию и раз- fj 7Т

мерам ника того, 0

я, для которого Фиг· 1 фпг· ~· они предназначены. Гильзы бывают металлические и бумажные; последние применяются почти исключительно для охотничьего я. Металлические гильзы изготовляют почти исключительно из латуни. Во время войны 191-1—18 гг. Германия частично применяла железные гильзы. Латунь для изготовления гильзы состоит из сплава меди и пипка: 72—67% Си и 28—33% Zn. По своей химии, природе сплав представляет собою твердый раствор (фаза а. в ряде сплавов меди и цинка). Кристаллы этой фазы отличаются большой пластичностью и допускают механическую обработку изделий в холодном состоянии. Производство как ружейных, так и орудийных гильз по характеру операций мало отличается одно от другого и заключается в ряде вытяжек, штамповок, обрезок и обжимов с промежуточными отжигами. Фабрикация гильз мелких калибров (не более 76 миллиметров) производится на станках с механическим приводом, крупные же калибры требуют применения гидравлическ. прессов большой мощности.

Латунь для изготовления винтовочных гильз употребляется в виде лент, толщиной около 2,5—3,0 миллиметров, шириной около 120 миллиметров и длиной 1 000—2 000 At.и. Ленты должен быть гладки и чисты, на их поверхности безусловно не допускаются пузыри, свищи, расслоипы, трещины и рвань. Отступления по химическ. составу от средних величия содержания меди и цинка допускаются не более +1 %. Посторонние примеси допускаются в количестве не > 0,5 %, в том числе железа не > 0,1 % и свинца не>0,05%; примесь висмута совершенно не допускается. Механическ. качества латунь должна иметь следующие: при испытании на разрыв плоской пластины толщиной около 2,5 миллиметров, шириной ок. 15 миллиметров, при расчетной длине около 150 .к.н среднее сопротивление на разрыв должен быть в пределах от 30 до 35 килограмм/мм2, причем среднее относительное удлинение—не менее 50% от первоначальной длины пластины.

Первая операция при изготовлении винтовочных гильз заключается в вырубке кру

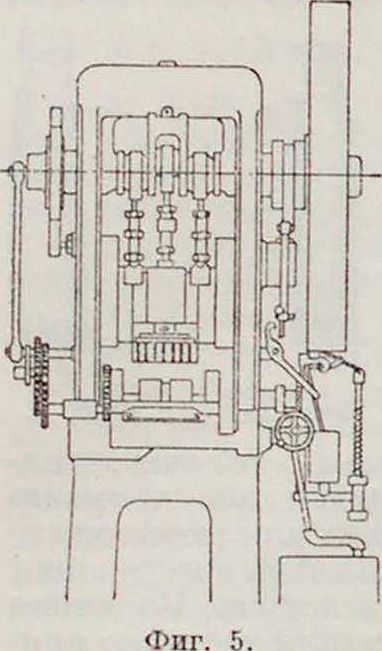

жков и свертывании из них колпачков (фигура 3 и 4), что производится одновременно на приводном прессе двойного действия. Эти прессы одновременно вырубают и свертывают один или несколько колпачков. Многорядный вырубно-сверточный пресс изображен на фигуре 5.

Круток Колпачен

Фигура 3. Фигура 4.

На однорядных станках вырубается сперва средний ряд (фигура G), а затем последовательно остальные ряды. На многорядных (например, пятирядных) ста и к ах за один удар свертывается пять колпачков, в той последовательности, какая указана арабскими цифрами на фигуре G. Окончательно вырубленная лента имеет вид, к-рый

О©©®1

OCD00

Фцг. 6.

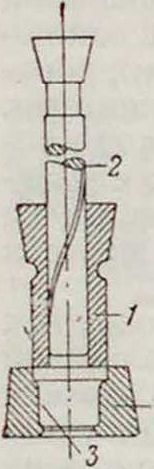

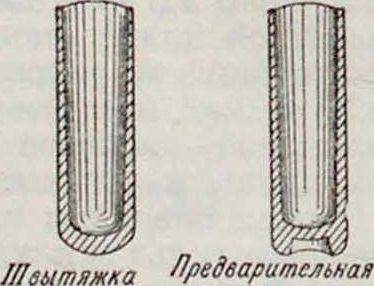

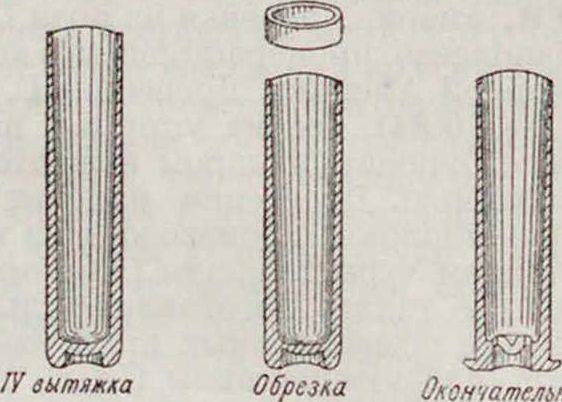

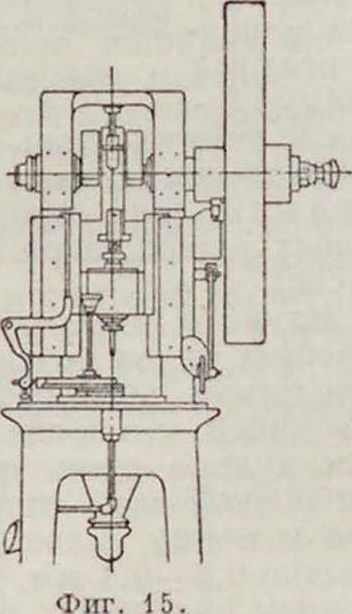

показан на фигуре G (высечка), и отправляется для переработки на меднолитейные заводы; такой высечки получается по весу от 20 до 25%. Вырубно-сверточный инструмент изображен на фигуре 7. Кружок вырубается вырубным пуансоном 1,- свертка же его производится сверточным пуансоном 2, двигающимся внутри вырубного, при посредстве сверточной части 3 вырубно-сверточной матрицы 4. Дальнейшие операции по изготовлению винтовочных гильз заключаются в вытяжке колпачка с промежуточными отжигами и в штамповке шляпки гильзы. Количество вытяжек винтовочных гильз—от Л до 5, в зависимости от калибра и длины гильзы; штамповок делается две—предварительная и i окончательная. Постепенное изменение очертания гильзы при изготовлении ее в четыре вытяжки по-Фигура 7. казано на фигуре 8—14. Все вытяжки гильз производятся на обыкновенных приводи, прессах (фигура 15), причем Для третьей и четвертой вытяжек ход станка должен быть лишь несколько больше по сравнению с первой и второй. Подача материала на вытяжные станки производится или вручную через специальную трубку или лоток, или при помощи особых автоматов; благодаря этому почти совершенно исключается

I вытяжка

IIвытяжка

штамповка

Фигура 8.

Фигура 9. Фигура 10. Фигура И.

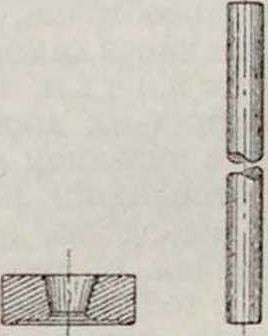

возможность несчастных случаев при работе. Вытяжной инструмент состоит из вытяжной матрицы н вытяжного пуансона (фигура 16). Вытяжка достигается продавливанием изделия, надетого па пуансон, через матрицу, диаметр которой соответствует желаемому на ружному диаметру изделия после вытяжки; пуансон, на который надето изделие, имеет очертание и размеры, соответствующие внутренним размерам изделия после вытяжки. Количество отдельных вытяжек гильз обусловливается, с одной стороны, механическими качествами латуни, не допускающей деформаций более чем на 40—50% от первоначальных размеров, а с другой—необходимостью получения изделий с однообразной толщиной стенок. Форсирование вытяжки неизбежно ведет к обрывам материала и перебоям в работе, разностейность лее гильз может вызвать появление трещин при стрельбе, опасных как для я, так и для стрелка. Для избежания этих недостатков переходы гильз подвергаются между вытяжками термической обработке (отжигу) с последующими травками и промывками для удаления неизбежной окалины. Число отжигов соответствует числу вытяжек. При изготовлении винтовочных гильз в четыре вытяжки отжигается колпачок (фигура 4), первая и вторая вытяжки (фигура 8 и 9) и предварительная штамповка шляпок (фигура 11). Отжиг переходов производится или во вращающихся железных барабанах в полумуфельных печах, нагреваемых нефтяными остатками при

штамповка

Фигура 12. фигура 13. Фигура 14.

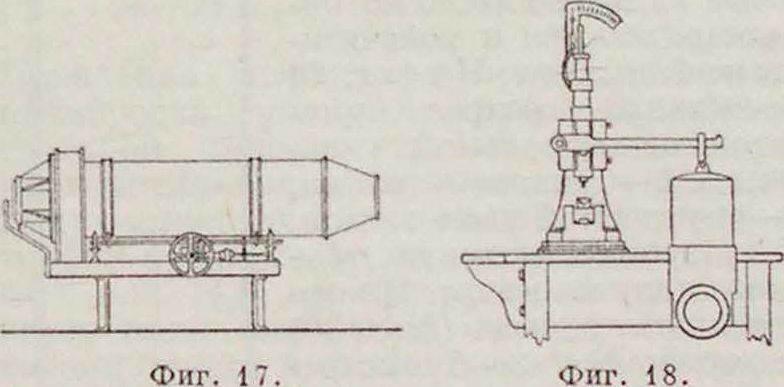

помощи форсунок, или во вращающихся методических печах (фигура 17), внутренность которых выложена по винтовой линии огнеу-порн. кирпичом; во вращающихся печах изделия двигаются от одного края печи к друг, навстречу факелу нефтяной форсунки, помещенной по оси печи. Отжигаемые изделия, дойдя до конца печи, высыпаются из нее через особое отверстие. Методические отжигательные печи устанавливаются или с кирпичной футеровкой и непосредственным действием пламени или с чугунными винтовыми барабанами (муфельные). Муфельные печи применяются главным образом для последнего отжига в тех случаях, когда изделия достаточно тонки и непосредственное действие пламени могло бы повести к частичным пережогам. Печи с вращающимися железными барабанами менее экономичны, но зато отжиг в них более однообразен. Методи-ческ. вращающиеся печи более экономны, но при недостаточном наблюдении за печами может произойти застревание изделий в печи и пережоги. Темп-pa отжига колеблется в пределах от 050 до 700° для первых вытяжек и от 550 до 000° для последних, тонких вытяжек. Степень отжига контролируется стрелочным прибором (фигура 18) и определяется величиной смятия изделий при действии на них особого ножа иод опреде-

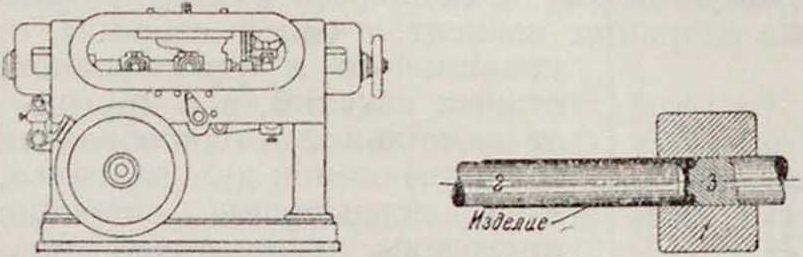

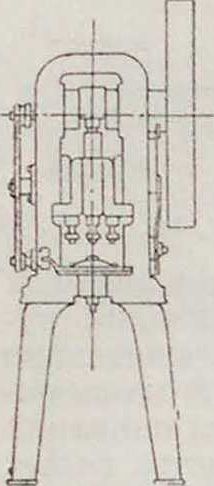

ленным давлением. В методических муфельных печах при отжиге последней вытяжки i° контролируется при помощи пирометра. После отжига изделия высыпаются сперва и воду, а затем их травят в растворе серной кислоты в течение ~5 м., после чего промывают проточной водой во вращающихся медных барабанах до полного удаления серной кислоты. После третьей вытяжки (фигура 10), перед последи, отжигом, производится предварительная штамповка капсюльного гнезда на горизонтальных штамповочных станках (фигура 19) при помощи инструмента, изображенного на фигуре 20. Изделие перед штамповкой помещается в особой матрице Ϊ. в

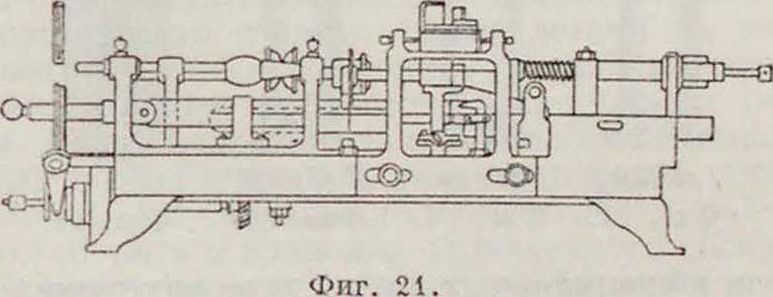

которую подается пуансоном 2 с противоположной стороны на изделие надвигается штамп 3 и выштамповывает в дне гильзы капсюльное гнездо. После четвертой вытяжки гильз (фигура 12) производится обрезка изделия (фигура 13). Обрезка преследует цель: получить изделия одинаковой длины с ровным обрезом и удалить верхнюю часть тянутой трубки, которая неизбежно получается весьма тонкой и разпостенной. Обрезка изделий делается на особых станках (фнг. 21) при помощи быстро вращающегося круглого резака. После обрезки производится окончательная штамповка шляпки (головки) гильзы (фнг. 14) па таких же горизонтальных

станках, как и предварительная штамповка. При штамповках как предварительной, так и окончательной существенную роль играет равномерность предшествующих отжигов и однообразие толщины дна, так как при одной установке инструмента пропускается большое количество изделий, допуски лее в размерах окончательного изделия не превышают 0,075—0,13.

Следующая операция заключается в пробивке или просверливании затравочных отверстий, через которые огонь от капсюля передается овому заряду. Для ружейных и ных гильз, в которых дно гильзы не слишком толсто, предпочтительна пробивка отверстий на прессах при помощи

Фигура 19.

Фнг. 20.

нгол из рояльной проволоки, помещаемых в особых приборах; при изготовлении пушечных гильз применяется исключительно способ высверливания отверстий калиброванными сверлами. Как видно из описания последовательного хода производства гильз, металл после всех указанных операций находится в наклепанном состоянии, т. к. ни после последней вытяжки, ни после окончательной штамповки шляпок изделия не подвергались тепловой обработке.

Дальнейшая операция заключается в образовании дульца. Эта работа требует значительной деформации изделия и м. б. осуществлена лишь над изделием отожженным. Однако подвергать изделие целиком отжигу в печах, как то делалось в промежутках между вытяжками, уже не представляется возможным, так как головку (шляпку) гильзы надо сохранить в наклепанном состоянии. Это необходимо потому, что при отжиге латуни предел ее упругих деформаций резко надает и, в случае отоисженной

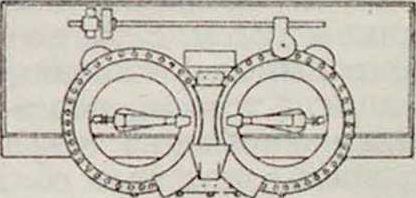

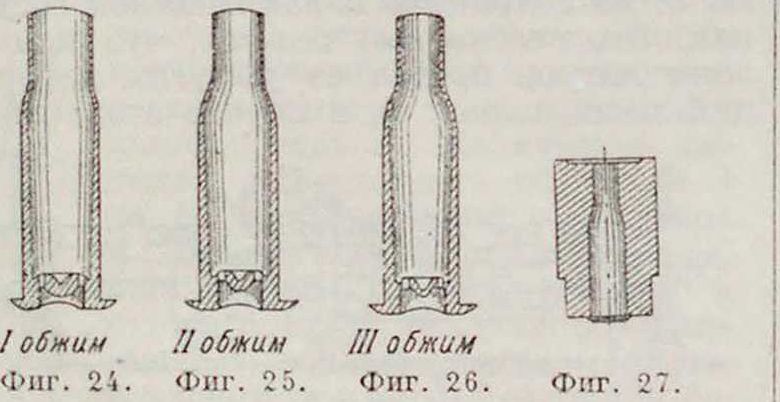

головки гильзы, при выстреле неизбежно получалась бы, с одной стороны, тугая экстракция, а с другой стороны—выпадение капсюля из капсюльного гнезда, что недопустимо. Во избежание указанных ненормальностей отжигается лишь верхняя часть гильз, подвергающаяся в дальнейшем деформации. Отжиг дулец гильз производится на особых станках (фигура 22) при помощи карбюрированного в форсунках бензина. Изделия, двигающиеся вместе с двумя кругами станка, подводятся к форсункам, где и подвергаются непосредственному действию пламени. Степень отжига регулируется величиной пламени форсунки и скоростью вращения подающих изделие кругов. Контроль отжига производится стрелочным прибором (фигура 18), применяемым при отжигах вытяжек. Обжим дулец гильз производится на прессах (фигура 23) в три приема; последовательность

Фнг. 22.

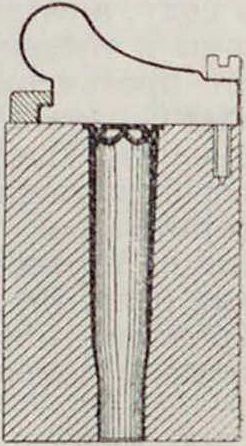

обработки указана на фигуре 24, 25 и 26. Гильзы при помощи подающего круга подводятся последовательно под три обжимных матрицы (фигура 27), которые и придают им требуемую форму. Успешность описанной выше операции зависит, с одной стороны, от правильного и однообразного отжига изделий, а с другой— от правильной и однообразной толщины стенок дульца гильз. Если предыдущие операции проведены недостаточно тщательно, брак на обжиме дулец может достичь весьма больших размеров. Брак на этой обработке заключается гл. образом в образовании складок и трещин на дульце и скате гильз.

Последней операцией по изготовлению гильз является обточка дулец и шляпок гильз, то есть придание гильзе окончательных лекальных размеров по длине и диаметру шляпок. Эта работа производится на специальных обточенных станках, на которых гильзе сообщается быстрое вращательное движение и особые резаки обтачивают излишний металл как с шляпки, так и с дульца.

В процессе фабрикации гильзы подвергаются промывкам (наприм., перед обточкой) в барабанах и последующей просушке. Сушка производится или на лотках в сушильных шкафах, обогреваемых калориферами,

Фигура 23.

или в специальных автоматических сушильнях при помощи горячего воздуха с утилизацией отходящих газов отжигательных печей. Вполне готовые гильзы в некоторых случаях протираются в дубовых опилках во вращающихся барабанах. Дульца гнльз после их формирования находятся в наклепанном состоянии, причем этот наклеп в дальнейшем при вставке и закреплении пули повышается. Латунь в наклепанном состоянии весьма плохо выдерживает хранение, поэтому гильзы, предназначенные для длительного хранения, должны быть подвергнуты вторичному отжигу дулец. Эта операция производится па таких лее отжигательных стацках, на каких делался отлей г перед обжимом дулец. Если не сделать второго, предохранительного отжига дулец, то, при хранении натронов, через весьма непродолжительное время на дульцах гильз появляются трещины, которые со временем увеличиваются настолько, что вываливается из гильзы; это явление обнарулеивается еще быстрее при хранении натронов в неотапливаемых помещениях.

Исфед пуском в снарядку гильзы должен быть осмотрены для выделения разного рода бра ка как от работы, так и от дефектов самого металла; кроме того, гильзы подвергаются поверке по лекалам. Для лекальной поверки или пользуются специальными станками или эти операции производятся вручную. Окончательную лекальную поверку гильз производят па особых к а м о р н ы х станках, на которых все гильзы проверяют на вхождение их в камору (фигура 28). Камора имеет несколько меньшие размеры, чем ник, так что такая поверка гильз гарантирует от невхождения их в ник. Гильзы, не вошедшие в камору, подвергаются переделке — переобжнму дулец и переобточке, после чего их вновь пропускают через каморные станки. А. Харинский.

О х о т п и ч ь н г и л ь 3 ы (для стрельбы из охотничьих дробовых ружей, заряжающихся с казенной части).

Изготовляются из латуни и бумаги. Способ производства латунных гильз почти тождественен с производством винтовочных гильз, с той только разницей, что последние операции формования дульца здесь заменены конусной калибровкой всей гильзы. Уменьшение диаметра к концу гильзы составляет при этом обычно 0,3—0,4 миллиметров. При стрельбе конус давлением овых газов расправляется, и поэтому через несколько выстрелов гильза должен быть прокалибрована. Ка-

лиоровка производится самим охотником при помощи металлического кольца, через ге-рое прогоняется гильза ударами деревни, молотка. Продолжительность службы латунной гильзы определяется в 100—150 выстрелов.

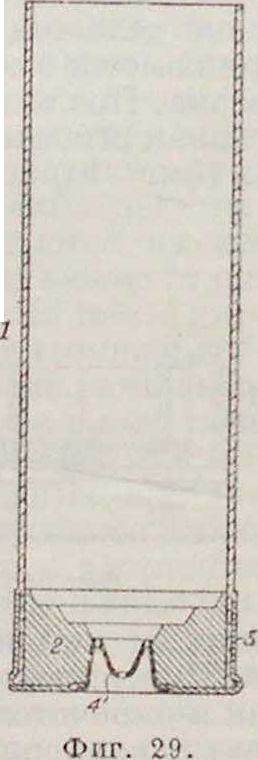

Бумажные гильзы изготовляются двух сортов—однострельные и многострельные, причем последние при употреблении бездымных пороков имеют внутри цилинд-рическ. вставок нз жести, в к-ром помещается заряд а. Однострельные бумажные гильзы обычно не пе-реснаряжаются и рассчитаны на 1 выстрел. На фигуре 29 представлен разрез бумажной однострсльиой гильзы, где 2—бумажная трубка,

2— внутренний пыж-поддон,

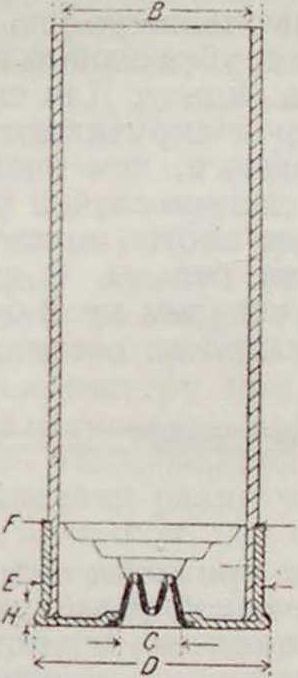

3— латунная головка, 4— гнездо для капсюля. Много-стрельные гильзы (фигура 30) выдерживают 3—5 выстрелов и имеют гнездо 2 для капсюля 3 с особой гребенкой-наковальней 2. Гильзы под бездымные а б. ч. изготовляются под франп. закрытый капсюль Жевело.

Эти гильзы (фигура 31) имеют в центре шляпки калиброва иное отверстие 2 под капсюль Жевело, к-рый заключает в себе и наковальню н жестяной вставок-цилиидр 2 для а.

Заводский способ изготовления бумажных гильз заключается в следующем. И работу идет особый сорт бумаги, так называемым -

пая, имеющая точно ограниченную толщину в пределах 0,13—0,15 миллиметров; вес 1 мг это ii бумаги 115 г с допуском ±3%. Механич. свойства ее: лента, вырезанная из любого места рулона, длиной 150 сантиметров и шириной 10 см. должна выдерживать временное сопротивление от 28 до 38 килограмм при удлинении ленты от 3 до 5%. Влажность употребляемой бумаги для гильз не должна превышать 0,75%. Бумагу разре-зывают на листы требуемого размера, смачивают жидким горячим клеем и навертывают в 7-8 оборотов на металлический цилиндр, имеющий размер внутреннего диам. гильзы. Работа производится на специал. машинах или вручную. Клей употребляется мездровый, специально обработанный и сообщающий гильзе необходимую эластичность. Полученная т. о. трубка снимается с цилиндра и подвергается сушке, сначала при комнатной t° в течение 2—3 суток, а затем в сушильных шкафах при 30— 35° и сильной циркуляции воздуха. После сушки в течение 1 суток трубки еще выдерживают в обычной t° (15—17°) в течение месяца и только после этого пускают в работу.

’

Фигура 30.

Фигура 31.

Фигура 32.

Начальная операция в производстве—это калибровка и полировка трубок. Надетые па стальной цилиндр трубки протаскивают на волочильном цепном станке через матрицу соответствующего калибра. После этого трубку разрезывают на куски длиною 64,5,

09,5 или 74,5 лш. Б трубку закладывают внутренний пыж-поддон, склеенный из оберточной бумаги и отштампованный по размеру внутреннего диаметра гильзовой трубки, и надевают па нее латунную головку-шляпку с гнездом для капсюля. Латунные части гильзы, головка и гнездо, изготовляются из латуни обычным способом вытяжки и штамповки. Собранная таким обр. гильза подвергается предварительному прессованию, к-рое скрепляет все части гильзы и делает борт в латунной головке. После этого гильзу прессуют окончательно и одновременно калибруют на специальном прессе. Далее происходит вставка капсюля, просмотр и упаковка.,

Обозначениям на фигуре 32 соответствуют следующие размеры охотничьих гильз нормальных калибров:

| Кал.

1 |

Л | В : | с | D | Е | F | Я |

| 20.00 | 18,55 ; | 6.41 | 22.10 | 20.10 | 20,00 | 1,35 | |

| 20,20 | 18,75 i | 6,45 | 22,30 | 20,30 | 20,20 | 1,55 | |

| 16 | 18,45 | 17.00 | 6.41 | 20,50 | 18.55 | 18,45 | 1,35 ! |

| 18,65 | 17,20 | 6.45 | 20,70 | 18,75 | 18,65 | 1.55 | |

| 20 | 17.35 | 15.89 | 6.41 | 18,89 | 17.55 | 17.35 | 1,30, |

| 17,55 | 16,08. | 6,45 | 19,09 | 17,75 | 17,55 | 1,50 1 | |

| 24 | 16,30 | 14.75 ! | 6.41 | 18.30 | 16.60 | 16,30 | 1.30 j |

| 16,50 | 14,95 j | 6.45 | 18,6U | 16,80 | 16,50 | 1,50 | | |

| 28 | 15,30 | 14.20 | 6.41 | 17.16 | 15.45 | 15.30 | 1.30 |

| 15,50 | 14,40 j | 6,45 | 17,26 | 15,65 | 15,50 | 1,50 j |

Верхние числа в табл, означают точные размеры, нижние—допуски. Н. Перфильев.