> Техника, страница 38 > Глухари

> Техника, страница 38 > Глухари

Глухари

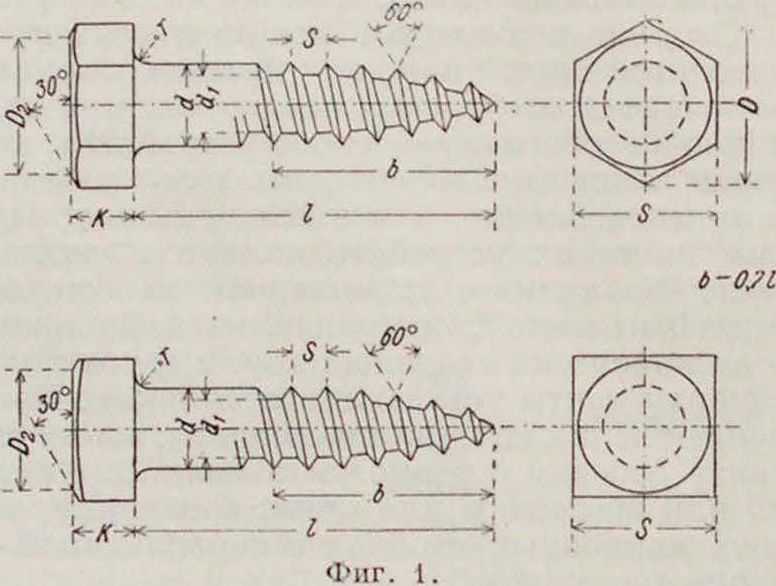

Глухари, винты для дерева с шестигранной и квадратной головкой, имеют распространение в машиностроении, особенно при производстве с.-х. машин, в вагоностроении и в деревообделочном производстве для крепления к дереву. Г. изготовляются (ОСТ 191 и 192) диаметром от С до 20 миллиметров, с интервалами в 2—4 миллиметров, длиной от 35 до 250 миллиметров, с интервалами 5—10—20 и 25 миллиметров (фигура 1). На стержне Г., приблизительно на G0—65% всей длины, идет резьба (для дерева) с шагом от 0,40 до 0,45 (I. Глубина резьбы рав няется —0,15 с/. На последних трех нитках резьба сходит на конус, образуя заостренный конец, удобный для захода в дерево.

Процесс изготовления Г. в массовом производстве состоит из высаживания головки

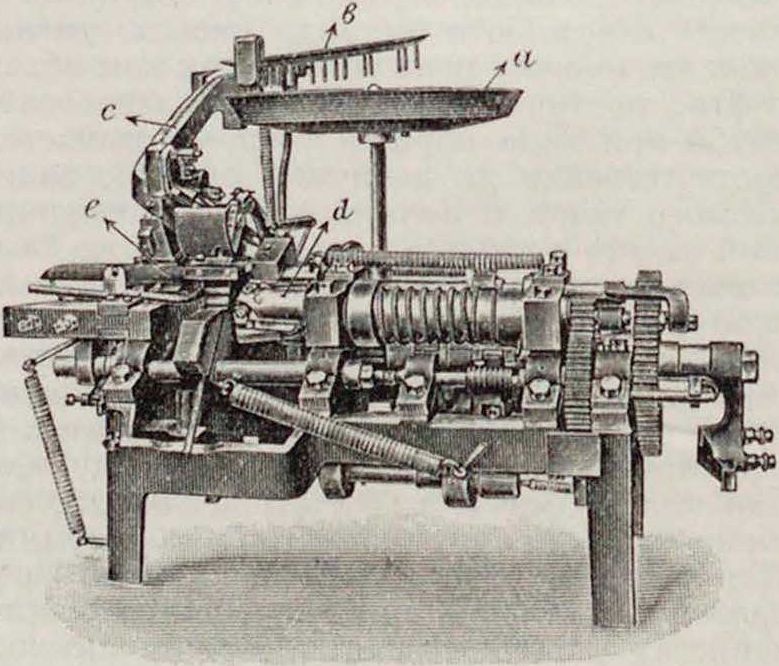

(заготовка) и получения резьб!.!. Для диам. от 6 до 12 миллиметров заготовка штампуется в холодном состоянии из протянутой проволоки, а для диам. от 12 до 22 миллиметров—отковывается в горячем состоянии из предварительно нарезанного сортового железа. Горячая отковка заготовки производится на болтоковочных машинах или фрикционных прессах, а холодная штамповка на одноударных прессах. Процесс получения заготовок проходит также, как и η болтовом производстве (смотрите). Заготовка с высаженной головкой поступает далее в операцию нарезания резьбы. Глухари диаметром от 6 до 10-12 миллиметров обычно нарезают в холодном состоянии на винторезных автоматах (фигура 2). Заготовку засыпают в тарелку а, которая имеет медленное вращение. При этом на вилку Ь, которая медленно поднимается и опускается, набираются заготовки, которые медленно же соскальзывают между двумя направляющими пластинками с. Отсюда заготовки (по одной),

Фигура 2.

посредством особо устроенной пружинящей детали—птички, подаются в d, к-рый их закрепляет и приводит во вращательное движение.

Нарезание резьбы производится при одновременном действии двух резцов. Основной резец е имеет продольную подачу посред-

ством червяка и сменных шестерен и проходит резьбу заданного шага. Кроме того, резец получает автоматически после каждого прохода поперечную подачу на глубину стружки. Посредством копировального устройства за три нитки до конца резьба сходит на конус. Второй резец в начале операции заостряет конец Г. Благодаря полной автоматичности работы этих машин, один рабочий может обслуживать сразу несколько автоматов (1 настройщик на 25—30 машин и 1 надсмотрщик на каждые 6—10 машин). Производительность автомата—от 50 до 100 штук в час в зависимости от длины и диаметра обрабатываемого Г.

Нарезывать более крупные Г. (V от 12 до 22 миллиметров) в холодном состоянии путем снятия стружки невыгодно вследствие большого отхода материала (до 25%), малой производительности этой операции и громоздкости, а следовательно и дороговизны специального оборудования.

В настоящее время получил большое распространение за границей и стал применяться в СССР метод получения резьбы без снятия стружки, выдавливанием, причем, при выработке крупных размеров Г.,эта операция производится с нагретыми до красного каления заготовками. Г. закрепляются рабочим в супорте станка и заводятся внутрь между тремя круглыми накатными плашками. На поверхности накатных плашек сделан обратный профиль выдавливаемой на Г. резьбы. Во время включения машины плашки сходятся между собой и, вращаясь от трех длинных валиков, приводят во вращение заготовку Г., накатывают на нем резьбу, п Г. сам выталкивается из машины. При такой полуавтоматнчности работы машины, которая сводит обязанность рабочего только к закреплению заготовки в супорте, производительность машины значительно увеличивается, достигая 500—750 нгг. в час. Благодаря нагреву заготовки, выдавливаемый материал полностью используется в удлинении изделия против заготовки. Резьба, получаемая накаткой в горячем виде, обладает не меньшей прочностью, чем резьба, получаемая снятием стружки.

Лит.: ОСТ. 191—194, 1928; Калек. Детали машин. нып. 2, Москва. 1 923: Сидоров А. И., Атлас конструктивных чертежей машин, 4 издание, ч. 1, Москва. 1902. Г. Лурье.