> Техника, страница 39 > Горячая обработка металлов

> Техника, страница 39 > Горячая обработка металлов

Горячая обработка металлов

Горячая обработка металлов, изменение свойств металлов и сплавов деформацией (смотрите) без снятия стружки при темп-ре выше температуры рекристаллизации (смотрите). Если деформация производится при более низкой температуре, то процесс называется холодной обработкой (смотрите). Последнюю не следует смешивать с механической обработкой (смотрите), то есть со снятием стружки. Другой вид горячей обработки металлов заключается только в нагревании металлов или их сплавов до определенных 1° и охлаждении их с нек-рыми, тоже определенными, скоростями: в этом случае имеет место изменение структуры металла, сопровождающееся изменением его механических свойств. К этому виду обработки относится термическая обработка стали (смотрите Термическая обработка). Так как Г. о. м. происходит при темп-ре, отличной от атмосферной, то Г. о. м. всегда сопровождается термической обработкой, но оба этп приема следует отделять, когда говорится о горячей обработке металлов в смысле деформации металла.

Все металлы и их сплавы имеют кристаллическую структуру. Примеси в мет или в сплавах, образующих твердые растворы (смотрите), располагаются между кристаллами и обычно являются более хрупкими, чем сами кристаллы металла. Сплавы металлов, состоящие из двух и более составляющих (смотрите Металлография), обычно имеют одну из составляющих хрупкую; например, в стали феррит является мягкой составляющей, а цементит—хрупкой; в латуни при содержании Zn до 33% имеется твердый раствор а—вязкая составляющая, при большем же содержании Zn появляется вторая составляющая β—хрупкая. Сущность Г. о. м. заключается в деформации (измельчении) хрупких составляющих, находящихся между отдельными кристаллитами (группами кристаллов) металла, уничтожении пустот между ними, а в некоторых случаях—в сварке кристаллитов между собой. Форма кристаллов изменяется, но внутренние их свойства остаются неизменными. Изменениями формы определяются различия в механических свойствах литого металла и металла, подвергнутого горячей обработке, а именно: в последнем уже нет пустот и неметаллические включения значительно раздроблены; поэтому благодаря Г. о. м. литые металлы теряют свою хрупкость, увеличивается удлинение, отчасти увеличивается сопротивление на разрыв; однако пределы упругости и текучести не изменяются, а равно мало изменяется и твердость. Цель Г. о. м. заключается главным образом в изменении внешней формы металла, с наименьшей затратой работы; при этом некоторые свойства металла улучшаются.

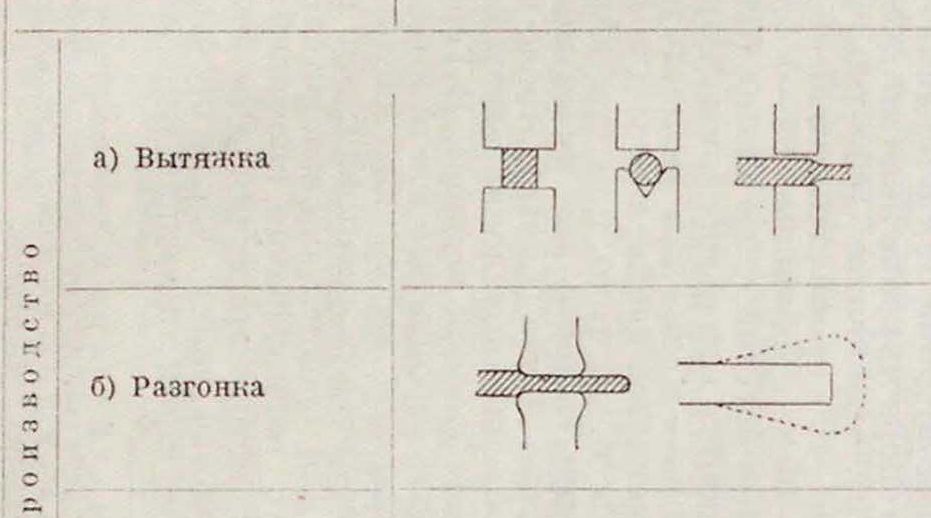

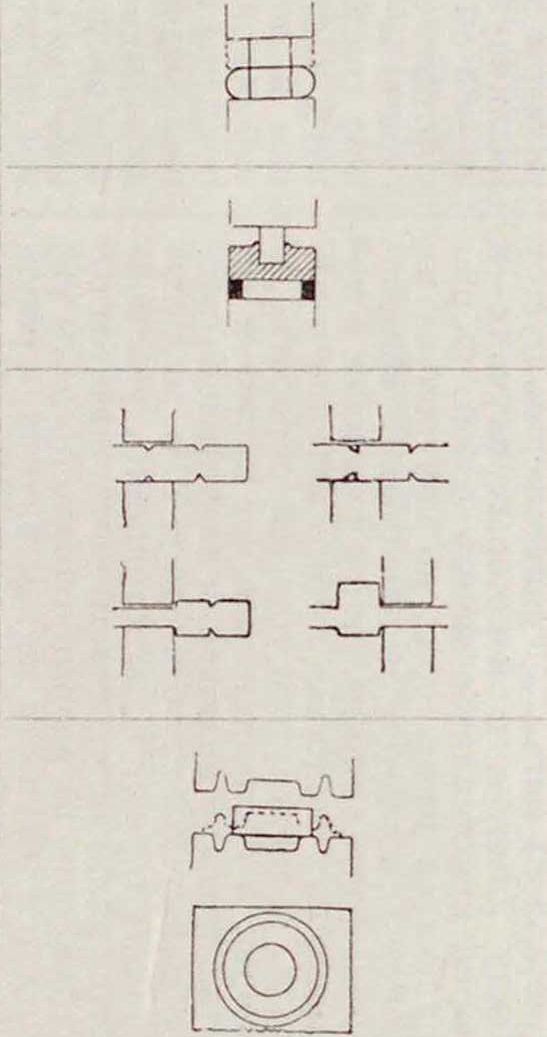

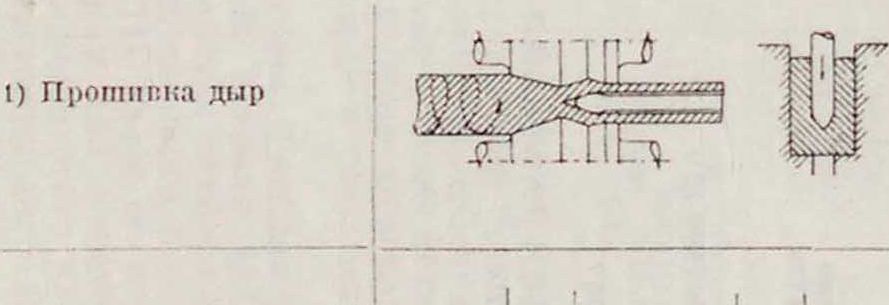

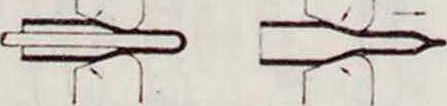

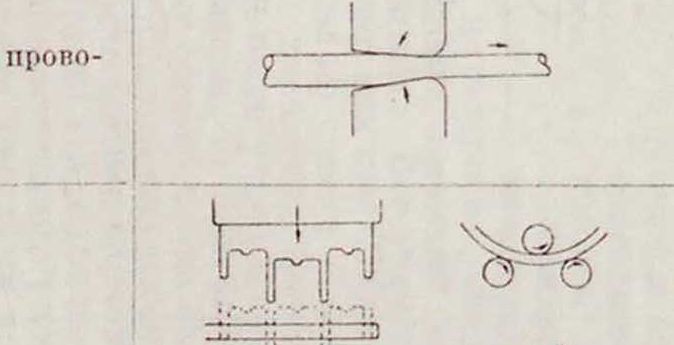

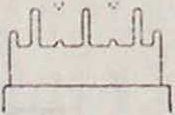

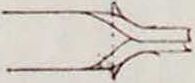

Технически Г. о. м. производится при помощи специальных деформирующих механизмов, развивающих некоторое давление. При деформации непосредственным давление м изделие изменяет форму под действием двух движущихся в противопо ложные стороны поверхностей;сюда относятся: кузнечное производство, где имеет место осадка, штамповка, вытяжка или фасонная ковка, и прокатное, где металл прокатывается в полосу или в какой-нибудь другой сложный профиль. При деформации непр я-мым давлением изделие протягивается или протаскивается через наклонные поверхности или нее деформируется возникающими между этими поверхностями усилиями: протяжка, прошивка дыр, бортоваиие или загибы (в последнем случае имеет место изгиб металла). В табл. 1 приведены деформационные процессы, соответствующие им машины и применение деформированных изделий в технике.

Кузнечные работы исполняются при помощи молотов и прессов. Для тяжелых поковок (весом 10—100 тонн) применяются главным образом гидравлич.и парогидравлич. прессы; для мелких работ—а) паровые (пневматич.) молоты, б) воздушные молоты * и в) падающие молоты, причем паровые и воздушные молоты применяются преимущественно для подготовительных работ (свободная или фасонная ковка), а падающие—для штамповки (английский метод). Впрочем, часто применяются (американок, метод) паровые, а в последнее время, благодаря усовершенствованиям, и воздушные молоты—для штамповок ; усовершенствование воздушных молотов заключается в том, что они могут давать не только автоматические, но и индивидуальные (отдельные) удары и размер этих молотов доходит до 2 тонны (1928 год). Для высадочных работ (имеющих в настоящий момент громадное значение) применяются винтовые фрикционные прессы и эксцентриковые или с коленчатым валом. Из последних ковалыюосадочпая машина приобрела в комбинации со штамповкой важнейшее значение для техники.

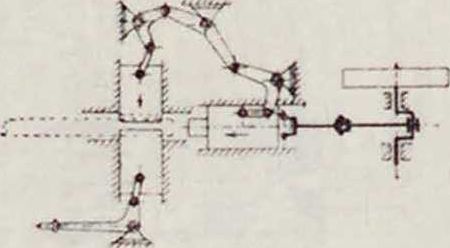

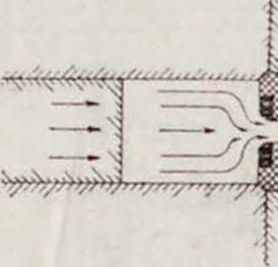

Прокатные работы совершаются на прокатных станах (смотрите Прокатное дело), смотря но назначению изделия той или иной системы (смотрите табл. 1). Валки имеют различные размеры, как по длине так и но диаметру, и различную скорость вращения (заготовочные 40—80 об/м., отделочные 100—200, мелкосортные 200—400,проволочные 500—600, листовые 40—90 и кровельные 35—55). Большие тяжелые заготовочные станы (блумин-ги) б. ч. строятся как реверсивные дуо; средние и легкие—трио; для мелких точных работ применяется двойное дуо; для листов применяется б. ч. трио, причем для лучшей вытяжки средний вал имеет меньший диаметр—трио Лаута (Lautli). Число клетей и их расположение обусловливаются планом работ (и калибровкой вал ков)· В Германии предпочитают строить все клети в одну линию с установкой небольшого числа (2—3) клетей впереди для заготовки; эта работа пригодна для средней производительности и большого разнообразия профилей. Американский метод применим для массового производства малого числа профилей; в этом случае клети, имеющие разное число

* II н е в м а т и ч е с к и м рекомендуется называть молот, работающий от центрального компрессора, а в о з д у ш и ы м—молот, заключающий в своей конструкции компрессор.

в) Осадка г) Прошивка д) Фасонная ковка (свободная)

2) Штамповка

Прямое действие давления:

Протягивание слитка или полосы вдоль оси с уменьшением сечения (уковка)

Паровой (или пн молот

Воздушный моло Механический м< Гидравлический

Расплющивание изделия или Воздушный моло полосы Механический м<

Уменьшение высоты давле- Паровой (или шн пнем или ударом но оси нздс- молот лия или полосы Воздушный моло·;

цнн 1927 г.) Гидравлический

Прошивка дыр вставляемым прошивнем

Паровой (или пн( молот

Воздушный моло Гидравлический

Деформирование металлавы- Паровой (или пт тяжкой, надрубкой, высадкой молот н изгибом

Воздушный моло

Гидравлический

Действие давлением или ударом (главн. обр.) на металл, растекающийся в форму (штамп) Особенность: из большого сечения деформируется в меньшее; металл растекается: избыток в виде заусенца обрезается

Паровой (или шк молот

Воздушный моле конструкции) Падающий моло· механизм) Гидравлический Винтовой пресс з) Высадка

2) Протяжка труб (волочение)

3) Волочение локи

•I) Пыгпбка

I, I

7

5) Г.ортоп.ише

| Действие давлением штемпели на металл, осаншваемый в форму (разъемный штамп) Особенность: из меньшего сечения деформируется в большее; заусенца почти нет | Ковально-осадо садочные машин тальный энсцентр |

Непрямое действие давления

| Изготовление пустотелых изделий:

а) косая прокатка с дорном, |

Палии для косо |

| Г>) прошивка пуансоном в матрице | Гидравлический |

| а) У меньшение толщи н ы стенки трубы вытяжкой и непосредственно получаемым давлением | Гидравлический щий пресс |

| между главком и дорном б) Уменьшение диам. трубы вытяжкой и реакцией давлении глазка волочильной доски | Горячая волочи ном станке |

| Вытягивание вдоль прокатанной заготовки с уменьшением сечения реакцией давления волочильной доски | Волочильный ст чильиый барабан |

| а) Изгиб валов (коленч.), полос и плоского материала | Гидравлически! |

| Бульдозер | |

| б) Изгиб листов и пггрипсов для труб (сварных) | Гибочные валин |

| Волочильный ст | |

| Изгиб края (бортов) листового железа: а) штемпелем, | Гидравлически! |

| б) раскаткой | Специальные ва |

| Название операции | М с т о д |

| Г.) Штамповка (немецк. | U Г- |

| Kflmpcln) листован | |

7) Прокатка

U

н

“О

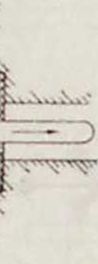

8) Выдавливание (только для цветных металлов)

(Немецк. Pressen, англ. Extrusion)

Двойное дуо

Трио

Лаута

U

| Действие обработки | М а ш и |

| а) Изгиб листов закругленным штемпелем в круглый штамп | Гидравлический |

| С) Образование загибов у конца крупных труб в штампах непосредственным давлением или косвенным | Тоже |

| Вытягивание но оси с приданием произвольного сечения полосе давлением и вытяжкой вращающихся валов | Обжимной стап Крупносортный |

| - | Средпссортный с |

| Мелкосортный с | |

| Листовой стан | |

| Универсальный | |

| Трубопрокатный | |

| Специальный ст | |

| Выдавливание горячего слитка в полосу фасонного профиля | Пресс Дина (см. |

оборотов (увеличивающееся η зависимости от увеличения длины прокатываемой полосы), ставят в затылок одну за другой, благодаря чему получается непрерывная прокатка.

Для производства деформаций с непрямым давлением служат главным образом прессы специального назначения и протяжн. станы. На выбор метода для деформации влияют: 1) внешний вид требуемого профиля, 2) механические качества получаемого продукта и 3) экономичность работы. Если деформацию можно произвести несколькими способами, то предпочтение следует отдать тому способу, к-рый обеспечивает наилучшее качество изделия; если таких особых заданий нет, то преимущество имеет экономичность работы, особенно при массовом задании.

От размера деформации зависит изменение крупнокристаллическ. строения металла в мелкокристаллическое, что значительно улучшает механическ. свойства металла, но изменение строения гл. обр. определяется t°-ными условиями, в которых происходит механическая деформация. Для стали, например, важно окончание деформации производить вблизи точки АГз (смотрите Термическая обработка).

Температура нагревания для Г. о. м. приведена в таблице 2.

Лит.: «ЖРМО», 1955—28; Т а Г e 1, Walzen υη<1 Walzenkalibrieren, Dortmund, 1923; «Journal of Iron a. Steel Inst.», L.; «St. u. K.»; «Ztschr. f. yietalikunde», Berlin; «ItM»; «Heat Treating a. Forging-, Pittsburgh; «The Drop Forger», Birmingham; <Z. d. VD1»; «Maschi-nenbau», Berlin. К. Грачев.