> Техника, страница 40 > Гребни

> Техника, страница 40 > Гребни

Гребни

Гребни головные изготовляют из рога, целлюловда, эбонита, слоновой кости и различных пластичных масс.

I. Роговые гребни. Сырьем для роговых Г. служат рога крупного скота. Наиболее ценны для производства бычьи и подубычьи рога; употребляются и коровьи рога, но только больших и средних размеров. Последние идут на полуфабричные Г. (в ы рубка Г. кустарным способом). Из бычьих и полу-бычьих рогов вырабатываются т. и. механические Г. Перед пуском в производство,

как правило, стержень из рога должен быть удален. Для этого пользуются вывариванием рога, а затем выколачивают стержень, ударяя толстой частью рога о кусок дерева (ч у р б а и). Выбитый стержень идет на клееваренные з-ды. Освобожденный от стержня рог разрезается на куски размером 5— 10 см. При выделке кустарного и лолуфаб-ричного Г. рог в дальнейшую обработку поступает целиком, и отпиливается лишь конец. Нарезанные куски рога, т. н. ш т у к и, поступают в правильный цех к мастеру— «правиле», работающему обычно с помощью подростка—«грелки». Оборудование — горн с чугунным котлом для горячей воды, емкостью в 40—50 л, и колода. Штуки кладут в котел с горячей водой, где они за 20— 30 мин. размягчаются. Тогда помощью деревянной палки с заостренным концом их вылавливают из котла и держат 1—2 мин. над горячими углями горна. Размягченный кусок рога передается правиле, к-рый, разрезает штуку ножом вдоль, очищает ее от неровностей и затем распрямляет в деревянных клещах. Полурасправленная штука опять разогревается на углях и закладывается в колоду. Колода выполняет роль и пресса и холодильника. Обыкновенно она выдалбливается из нижней части ствола березы, длиной в 4—4,5 метров В колоде свободно вращается железный винт, заканчивающийся колесом в 1,25—1,40 метров в диаметре. В колоде помещены гладко пригнанные куски березы или пальмы, называющиеся сырья-м и. Между этими сырьями выпрямляются и охлаждаются штуки, получая в дальнейшем название и л а ш е к. Плашки для полу-фабричного Г. поступают в обрезку для удаления неровностей и придания им первоначальной формы Г. Твердые обрезки от плашек идут па производство синькали. Плашки для фабричного Г. делаются из рога, расправленного целиком, прессуются в гидравлич. прессе под давлением в 300 aim, а затем уже разрезаются на части соответственно размерам Г. и поступают в гребенной цех. Оборудованием цеха служат жер нова (глухие шкивы 50x15 сантиметров с наклеенным на них карборундовым полотном № 5 или 6), ручные з у б к и и меха и и ч е с к ие с а м о з у б к и, в о с т р и л к и (небольшие 7-с.н колесики с поперечными острыми нарезками), пемзировочные болваны и лощильные болваны. Плашки «заводят» на жорнове,вращающемся со скоростью 900—1 000 об/м. За заключается в выравнивании плоских частей плашки и в незначительном заострении всех четырех сторон ее (главным образом, двух, где будут зубья). С жорнова плашка поступает на зубку, сначала редкую, а затем частую, и после этого получает уже название гребет к а. Зубка производится на тонких колесиках—п и л к а х, работающих от привода на небольшом валике, имеющем деления для каждого зуба. Механический 1. для частой зубки, поступает на са-мозубку, автоматически нарезающую зубья, после чего подтирают все шероховатости от зубки. Затем на воетрилках, редкой и частой, зубья гребня заостряются и переходят в скобление и глажение. Эти две стадии производства происходят вручную и выполняются обычно подростками. Инструментом служат острые ножи, к-рымн соскабливают все мельчайшие неровности и царапинки. Получающаяся при этом роговая стружка, пыль и мука служат хорошим удобрением в с. х. и садоводстве. После глажения Г. поступает в пемзировку. Пемзи-ровочпые болваны (войлочные круги) вращаются с той же быстротой, что и жернова. Под болванами находятся деревянные корыта с разведенным в воде порошком пемзы. Г. опускают в раствор пемзы, и вращающийся войлочный круг делает поверхность Г. окончательно ровной и гладкой. Загрязненный пемзой гребень промывается сильной струей воды механич. насоса и сушится (10—15 минут) завернутый в джутовые полотна. Завершается выработка Г. передачей его для полировки па вращающиеся со скоростью 1 200 об/мин. лощильные болваны (круги из белого материала—бязи, ситца), смазанные по ребру составом из стеарина или парафина, гарного масла и песка.

II. Ц1.ллюлоидные греб ни. Производство этих Г. расчленяется на следующие стадии: резка целлюлоида, дублировка,фрезировка или клейка ободка, спецовка, шлифовка, мойка, гнутие и лакировка. Резка целлюлоида на пластинки производится на особом приборе, называемом дробилкой;этим прибором можно отрезать куски любой величины. Д у б л и р о в к а целлюлоида (пластинок) производится на дублерке, ручным или механич. способом, причем за один раз можно отдублировать 2—3 пластинки, а из каждой пластинки получаются два Г. После этого происходит фрез и ров к а о б о д-к а, которая производится на горизонтальном фрезере, если желательно получить французский ободок; при необходимости получить накладной ободок работа несколько осложняется, т. к. сначала необходимо изготовить на фрезере топкую целлюлоидную полоску, а потом наклеить ее на Г. Спецов-к а Г. заключается в том, что на фрезерах отделываются зубья. Крайний зуб отбрасывается, а ребрышки Г. также фрезируются. Это делается для того, чтобы легче было потом шлифовать Г. ill л и ф о в к а Г.— одна из самых сложных стадий процесса. Она производится на особом шлифовальном стайке, состоящем из вала, на котором надеты суконные круги. Вал приводится в движение механич. силой. Под кругами находятся корыта с водой, в которой разведен пемзовый порошок. Затем Г. л ь ют, а также подвергают нагреванию в особых ваннах с горячей водой и гнуть ю на колодках. Этот процесс весьма сложен, т. к. необходимо тщательно следить за тем, чтобы не покривились зубья Г. Для того чтобы их пригнать, сравнять, пригнуть крайние зубья и т. д., необходима сноровка. Последняя стадия—лакировка, придание Г. внешнего блеска. Лакировка производится па особых аппаратах путем обмакивания Г. в 100%-ную уксусную кислоту. Этот процесс весьма вреден вследствие вдыхания уксусных паров и опасен в пожарном отношении, т. к. целлюлоид легко воспламеняется, а между тем Г’, после мойки приходится про

сушивать па сильно натопленной печи. В течение всего процесса производства целлюлоид приходится нагревать два раза для размягчения. Первое нагревание происходит во время дублировки. У самой дублерки расположен столик, на котором лежит нагревательная плита, которая обычно нагревается электричеством. Пластинки целлюлоида нагреваются до тех пор, пока они не станут мягкими, и после этого их кладут под дуб-лировочные ножи. Второй раз Г. нагревают после мойки, перед тем как класть их на колодку для гнутья. Это дает возможность придать Г. желательную форму. Производство целлюлоидных Г. в последнее время сильно расширяется. Этому способствует налаживающаяся выработка местного целлюлоида вместо ввозимого из-за границы. к. Биля“.

III. Эбонитовые гребни изготовляются из сорта роговой резины, обладающей наибольшей механическ.прочностью. По назначению и размерам эбонитовые Г, можно разделить на карманные (90— 140 миллиметров длиной), туалетные (100 — 230 миллиметров) и частые (обычно двусторонние); по способу изготовления различают гребни прорезные и дублированные. Прорезные эбонитовые Г. дороже, но изящнее. При изготовлении эбонитовых Г. эбонитовая смесь, пропущенная на каландре, дублируется на столах тяжелым валом до требуемой толщины. Полученная пластина обкладывается с обеих сторон оловянной фольгой как для получения гладкой поверхности эбонитовых Г., так и для предохранения от действия кислорода во время вулканизации. Затем пластина разрезается на куски соответственной величины и поступает на пресс, где и отштамповывается заготовка. Заготовки прорезных эбонитовых гребней составлены из отдельных болванок, заготовки же дублирован. эбонитовых гребней состоят из двойных болванок:

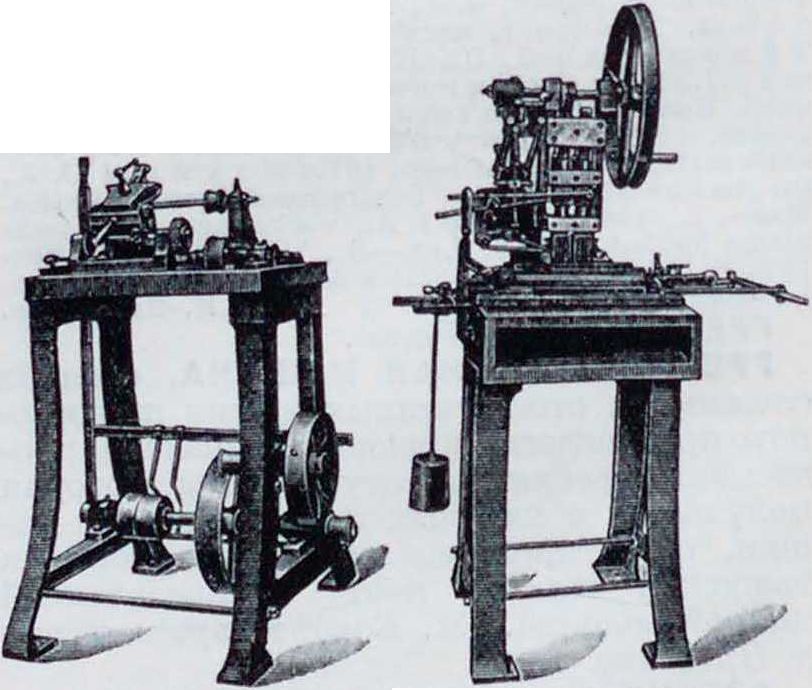

Фигура i.

Фигура 2.

зубья одного эбонитового Г. расположены между зубьями другого. Отштампованные заготовки с фольгой вулканизуются в котлах, будучи помещены в воду. Разделение зубьев прорезного эбонитового гребня происходит на особых прорезных станках (фигура 1), где эбонитовый гребень установленный в особом зажиме, подводится периодически к дисковой пиле, подвигаясь в промежутке на расстояние, точно равное шири не зуба. I. о. изготовляются как эбонитовые Г. с зубьями одной и той же ширины, так и редко-частые. Дублировка состоит в просекании особыми долотьями промежутка между зубьями двойной заготовки, предварительно подогретой для .размягчения. Производительность 1 рабочего на дублировоч-пых станках (фигура 2) в 20 раз больше, чем на прорезке. Дублировка требует дополнительной операции — подгибания крайнего, широкого зуба. Обработка поверхности эбонитовых Г. состоит из точки и пемзовки пшики и краев, заточки зубьев, шлифовки и полировки. Производство закапчивается браковкой и штемпелевкой. Эбонитовые Г., наравне с цел.полоидными, гигиеничнее роговых, т. к. совершенно не имеют пор; перед целлюлоидными они имеют преимущество невоспламеняемости.

.7am.: Ditmar К., Dic Techno lugle il. Kautschuks. p. 556. Wien. 1915; Regie г A., Hartgummi n. Ilartgummi-Ersatz. p. 29. B., 1914. Л. Горбунов.