> Техника, страница 41 > Двигатели газовые

> Техника, страница 41 > Двигатели газовые

Двигатели газовые

Двигатели газовые, двигатели внутреннего сгорания, работающие на газообразном топливе (естественном или генераторном), которое, перемешиваясь с воздухом до поступления в рабочий цилиндр, образует горючую смесь. V

Различая эти двигатели по роду потребляемого топлива, необходимо отметить громадное значение Д. г., работающих на колошниковых газах доменного процесса, т. к., несмотря на сравнительную калориметрическую бедность этих газов, общее количество их тепловой энергии очень велико: в одной только Германии, по современным данным, выплавляется в год около 12 млн. т чугуна, а так как потребление кокса составляет в среднем 1 тонна на каждую т чугуна, то выход колошникового газа в Германии достигает 15 млрд. .ч: в год.Д. г., работающие па колошниковых газах, не являются, конечно, исключительными потребителями этой огромной энергии, т. к. наряду с ними весьма большое распространение имеют и паросиловые установки, но в настоящее время

Д.г. несомненно количественно преобладают, несмотря на весьма высокие первоначальные затраты. Современная паровая турбина, благодаря очень высокой утилизации тепла, является серьезным конкурентом Д. г., так как основное преимущество последних—высокий кпд—немногим превосходит кпд современной турбины. Выбор того или иного типа силового хозяйства м. б. решен лишь на основании реальных местных факторов. Своим развитием Д. г. обязаны тому, что для их работы могут быть использованы в качестве топлива различные сорта дешевых газов.

Д. г. начинают появляться в России немногим позже, чем за границей. Пионером их применения явилась металлургическая промышленность юга России (Днепровский з-д—1902 г. и Петровский з-д) и Урала (Надеждинский з-д—1904 г. и Кыштымский з-д); металлургическая же промышленность и осталась главным потребителем этих машин. Подавляющее большинство Д. г. работает на колошниковом газе и имеет своим назначением обслуживание главным образом воздуходувок и генераторов переменного и постоянного тока. Общая мощность газовых двигателей, установленных до сих пор в СССР, (по данным проф. Д. Д. Филиппова) выражается величиной в 100 000 ЕР.

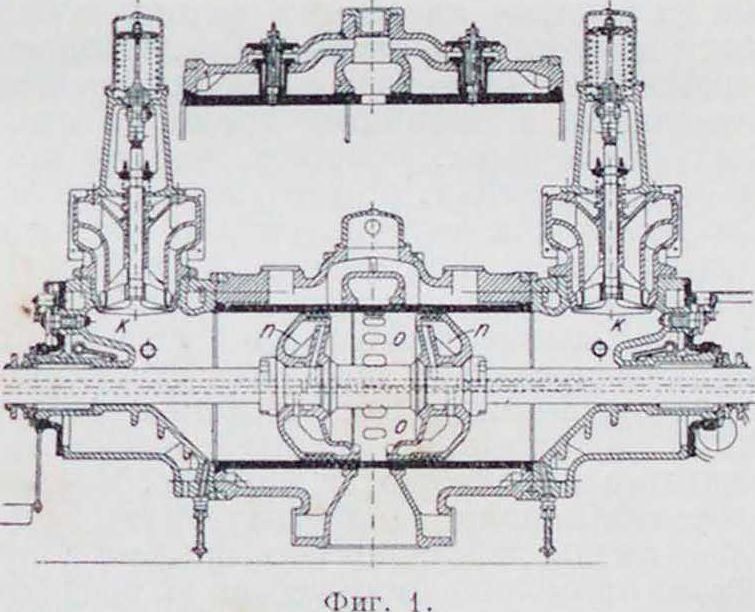

Конструкция Д. г. за 30 лет ее развития нашла свои установившиеся формы, по крайней мере у старейших фирм. Так, MAN, Deutz, Thyssen, Korting, Krupp, Tosi, So-ci6t6 Cockeriile строят горизонтальные четырехтактные двигатели с цилиндрами двойного действия тендем; лишь три крупных фирмы (Giildner, Lokom,- u. Masehinenfabrik и National) применяют вертикальную конструкцию, ограничиваясь, впрочем,сравнительно небольшими мощностями. На фигуре 1

показана конструктивная схема двухтактного двигателя фирмы Maschinen-A.-G. v. Klein; поршни η,п охлаждаются водой; впуском в цилиндр управляют клапаны />·, к; выпуском—продувочные окна о,о. Несмотря на ряд общеизвестных преимуществ вертикального типа (меньшее трение поршней, лучшее уравновешивание и т. д.), горизонтальная конструкция Д. г. получила почти исключительное распространение. Это объясняется тем, что условия эксплуатации Д. г. требуют частой переборки и чистки клапанов, и доступность частей в горизонтальных машинах значительно сокращает простой. Кроме того, твердые образования в продуктах горения и механич. негорючие загрязнения газа, скопляясь в нижней части цилиндра, легче выдуваются выхлопными газами. Немаловажными преимуществами являются также возможность расположения горизонтальных двигателей в сравнительно низких помещениях и удобство общего наблюдения. Поэтому в настоящее время горизонтальные машины получили исключительную монополию на большие мощности. Что касается преобладания четырехтактного типа машин, то это надо объяснить большей их экономичностью, ибо необходимая ровная, безвихревая продувка двухтактных двигателей далеко не всегда осуществляется, следствием чего является недостаточная очистка или утечка газа через выхлопные органы двигателя.

Современная конструкция в основном лишь немногим отличается от старой, тогда как детали претерпели в течение ряда лет

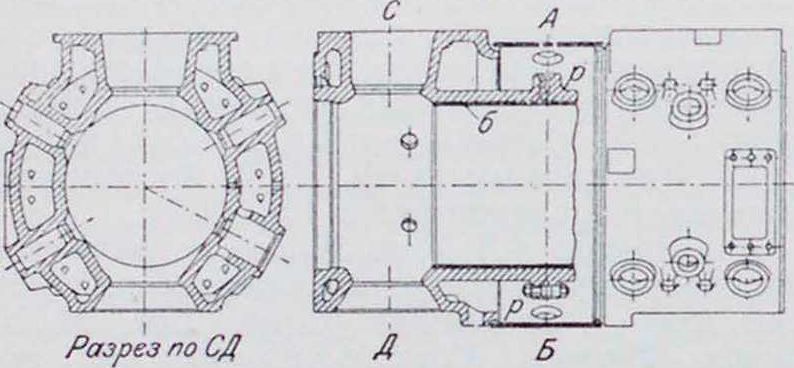

Фигура 2.

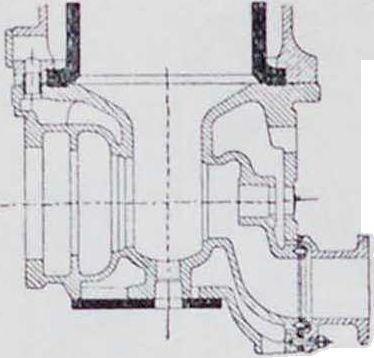

весьма серьезные конструктивные измене-ния. Эти изменения имели целью достижение большей простоты и взаимозаменяемости деталей и были обусловлены соответственным выбором материала. Стальное литье для цилиндров не нашло себе применения вследствие сложности формы и больших тепловых удлинений стали. Напротив, поршни всех диаметров с большим успехом отливаются в настоящее время из стали. Следует, впрочем, отметить, что из стали отливают только т. н. нетрущиеся поршни, в то время как материалом для остальных служит чугун. Введение в обиход нетру-щихся стальных поршней повлекло за собою усложнение обработки поршневых штоков. Оси последних придается форма, примерно соответствующая очертанию упругой линии нагруженного поршнем штока, подпертого с двух сторон ползунами. В монтированной машине такой гнутый шток прогибается под действием веса поршня и принимает прямолинейное очертание, предохраняя так. обр., поршень от соприкосновения со стенками цилиндра (трутся только уплотнительные кольца). Точное центрирование штока относительно оси цилиндра имеет большое значение для сохранения уплотнений в крышках цилиндров. Тигельную сталь, шедшую раньше на поделку поршневых штоков, удалось с успехом заменить более дешевой, тщательно прокованной мартеновской сталью. Переконструирована также и рама, отливаемая из нескольких частей. Для двигателей больших мощностей цилиндры (фигура 2) отливаются разъемными по сечению ЛБ, с водяной рубашкой рр большой емкости. Материал—мягкий и вязкий чугун. В середину цилиндра загоняется букса б из твердого чугуна, могущая свободно расширяться в осевом направлении. Фирма Гиссен отливает неразъемные цилиндры и для больших мощностей. Наиболее существенным усовершенствованием надо признать упразднение специального, отдельно приводимого в действие смесительного клапана. В новых конструкциях функции смесптельп. органов выполняют впускные клапаны; они же осуществляют и регули-Фигура з. рование. Помимо упро щения и удешевления распределения и регулирования, это нововведение значительно упростило и ускорило процесс периодич. чистки цилиндров; этому обстоятельству новая конструкция (фигура 3). обязана своим всеобщим распространением.

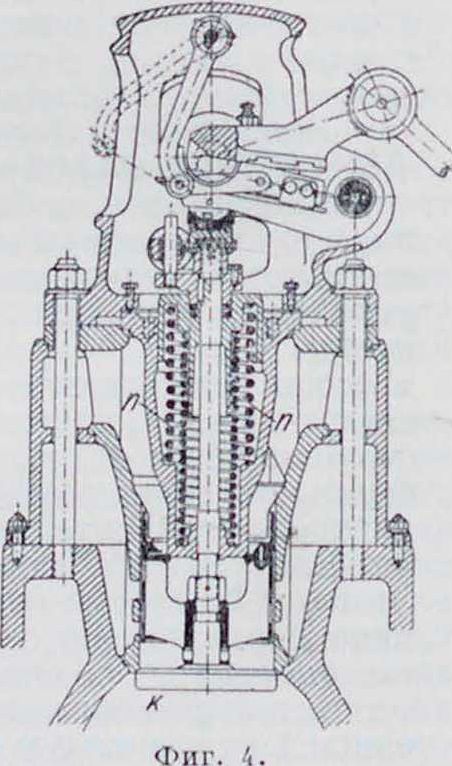

В двигателях воздуходувок обычно имеется ручное регулирование, в противоположность газодинамо, где применяется автома-тич. регулятор. Причина заключается в различии постоянства нагрузки обоих видов двигателей. Число оборотов Д. г. большой мощности обычно невелико—около 100 об/м. Приведение клапанов в действие осуществляется при помощи горизонтального распределительного вала, получающего движение от коленчатого вала посредством промежуточного вала. Регулятор обычно помещается на распределительном или промежуточном валу, чаще всего посредине рамы, воздействуя на газораспределение при помощи так называемого регуляторного валика. Собственно привод клапанов осуществляется часто при помощи катящихся один по другому профилированных рычагов с перемещающимся мгновенным центром вращения. Весьма сильные клапанные пружины п,п (фигура 4), применение которых вызывается наличием больших масс движущихся частей клапанов к и их приводов,создают серьезные затруднения при применении кулачкового распределения, а поэтому последняя конструкция применяется Лишь в Д. г. малых мощностей. Значительное распространение имеют и эксцентриковые распределения, главн. образом в Д. г. больших мощностей.

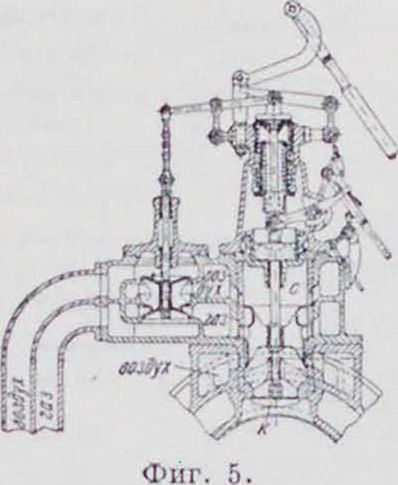

Необходимое, с точки зрения газораспределения, перекрывание выхлопного и всасывающего клапанов дает возможность горячим выхлопным газам войти в соприко-

сповение со свежей смесыо, следствием чего бывают ы в смесительных органах. Поэтому применение желательного, с точки зрения наилучшего перемешивания газа с воздухом, смесительного резервуара становится невозможным. Смесительная камера с (фигура 5) должна помещаться в непосредственной близости от седла всасывающего клапана к и быть по возможности малых размеров, а подводящие газ и воздух каналы должны отделяться заслонкой. Желательно ставить предохранительные клапаны. Псе Д. г. должны снабжаться действующими от руки заслонками на газопроводах до связанных с регулятором смесительных органов. Эти заслонки, не влияя непосредственно па смесеобразование, должны дать возможность машинисту приспособлять процесс смесеобразования к переменному режиму газогенератора и домны. Для подсчетов процесса образования смеси Гелленшмит рекомендует средние числа, приведенные в источником тока. Т. о., в момент отклонения рычага, то есть в момент генерирования тока, тяга поворачивает отрывной вокруг

его оси и, отведя его внутренний конец от контактного а, размыкает цепь. Проскакивающая искра воспламеняет смесь. Несмотря на ряд преимуществ описанной системы (надежность действия, простота запального аппарата, длинная и горячая искра), с ней успешно конкурирует зажигание высокого напряжения. Причина лежит в следующем. Для надежного воспламенения смеси ставят по 3—4 свечи с каждой

Таблица 1. — Средние числа для подсчетов процесса образования смеси.

| Элементарный анализ газа | <%) | вес | £ л

- г» о 2 |

• 1 сЗ×СО ~

о 2 О Сл |

а % | = X, о

S 5 « |

о | СЗ | ||||

| Наименование топлива | с £ -и п £ с — Г, сх~

= ©rF >. --.о |

Λ

к *· «ЦП |

О кись углерода СО | е о

i io И 5 -иг» |

п о о

И ° -Г |

Л -

ς с < > К * |

а г»

т |

О ? “ й о ~

С Г5 · г-1=г£ — |

If-

Г С ~ |

X. О О —

Ξ=>· cS® |

О to

S s: И s О ь |

||=— г н |

| Светильный газ. | 3,5—7,0 | 30—40 | 5—11 | 1—3 | 40—50 | 0,52 | 5 500 | 5,25 | 550 | 9,0 | 5,0 | 8 |

| Газ коксовальных печей. | 2 | 28—36 | 5—8 | 1—3 | 50—55 | 0,47 | 4 500 | 5,00 | 520 | 7,5 | 5,0 | 8 |

| Газ дровяного генератора Rich6. | 12,5 | 22 | 10 | 0,75 | 2 800 | 2,75 | 500 | 4,5 | 6,0 | 10 | ||

| Генераторный газ. | 20 | 1,0—2.5 | 16—25 | 2—7 | 12—20 | 1,10 | 1 250 | 1,20 | 450 | 1,8 | 6,5 | 12 |

| Колошниковый ». | — | 0,4 | 26 | 6—12 | 3 | 1,26 | »00 | 0,70 | 450 | 1,0 | 7,0 | 13 |

табл. 1. Регулирование представляет одну из характернейших особенностей этих двигателей (смотрите Двигатели внутреннего сгорания).

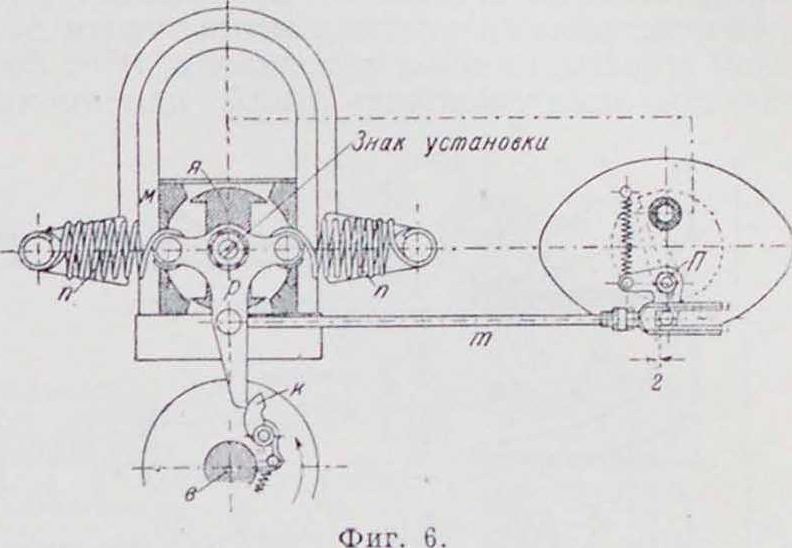

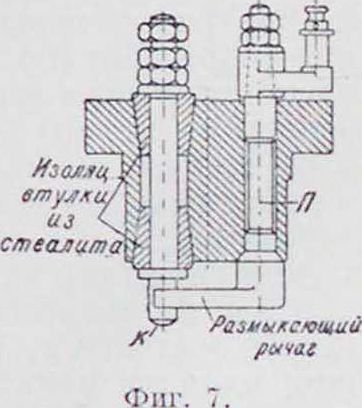

Зажигание в тихоходных двигателях большой мощности применяется почти исключительно низкого напряжения, так называемым отрывного действия. В месте разрыва цепи проскакивает искра, весьма горячая даже при низких напряжениях, не превосходящих 100—150V. Примером подобной конструкции может служить аппарат фирмы Роберт Бош (фигура G и 7). Сидящий на распределительном валу в кулак к отклоняет при своем вращении рычаг р крестообразной формы. Этот рычаг заклинен на цапфе якоря л, помещенного между полюсами 2 магнитов м, так что отклонение рычага генерирует элек-трич. ток. Приведение рычага в первоначальное положение осуществляется двумя боковыми пружинами п. Крестообразный рычаг свободно связан длинной тягой т с отрывным ом 11, удлиненный конец к-рого, проникающий в камеру горения, действием особой пружины постоянно прижат к контакту К а (фигура 7), изолированного от стенок цилиндра и соединенного проводом с стороны цилиндра, а необходимость синхронизации их работы делает установку зажигания низкого напряжения слишком сложной. В противоположность этому высокое напряжение дает возможность упростить как всю установку, так и коммутацию.

Повышение мощности газовых двигателей требовало весьма больших размеров цилиндра. Тиссен дошел до 1 500x1 500 миллиметров; повышение числа оборотов выше 100 в мин. представлялось нецелесооб-разн. в отношении электрических аггрегатов.

Оставался один путь— повышение среднего индикаторного давления.

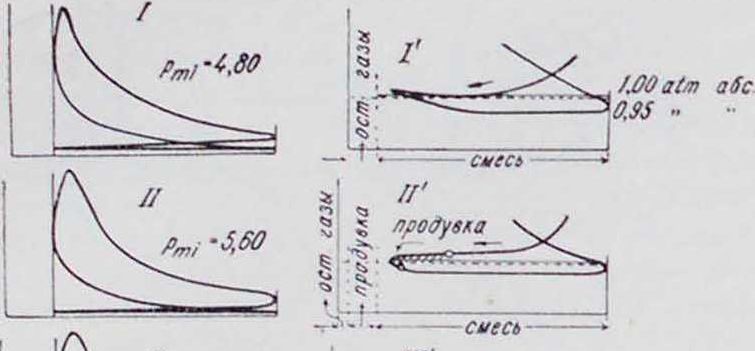

Тут наметились два различи. метода: 1) использование способа так па-зыв. наддувки, то есть наполнения цилиндра смесью повышенного давления (этот метод представлял опасность ов во всасывающем газопроводе); 2) применение более тщательной очистки цилиндров от продуктов

горения, для того чтобы заполнять свежей смесью не только объём, описываемый поршнем, по и камеру сжатия. Далее, паддувку представилось возможным применить в виде дополнительного нагнетания продувочн.воздуха в цилиндр в период сжатия. Этот способ позволил увеличить коэфф. наполнения

Фигура 8.

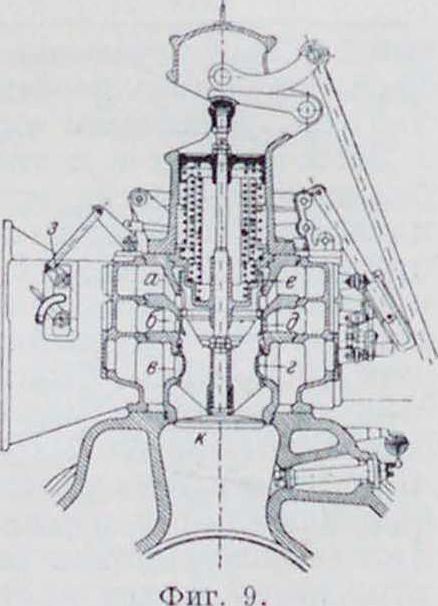

зарядки и тем поднять среднее индикаторное давление. Т. о. мощность удалось повысить на 25—30%. При этом оказалось необходимым увеличить объём камеры сжатия, т. к. в противном случае значительно возрастают усилия в двигателе, что сокращает срок его службы, а неизбежное повышение t° процесса ведет к преждевременной вспышке. Помимо существенного значения охлаждающего эффекта, производимого продувочным воздухом на стенки, что влечет за собой понижение t° конца всасывания, описанный способ имеет еще ряд преимуществ: чистое содержание цилиндров улучшает горение и тем способствует повышению и равномерности термического кпд; механический кпд относите.! ьно улучшается; ход двигател я становится равномернее, что позволяет уменьшить вес маховика. На фигуре 8 представлены три нормальные диаграммы и им соответственные, снятые со слабой пружиной: 1 и 1— принадлежат нормальному двигателю, II и II—машине с продувкой, III и 111—машине с продувкой и дутьем, то есть нагнетанием продувочного воздуха после закрытия газового и воздушного каналов. Применяя продувочный воздух давлением в1,25—1,30 atm, можно достигнуть увеличения наполнении на 25—30%. Действительное давление конца всасывания соответственно возрастает до 1,05 alni вместо обычных 0,95. Как видно из диаграмм, среднее индикаторное давление возрастает с 4,8 до 0,25 atm. Характерна конструкция клапана с тремя каналами (фигура 9): по верхнему поступает продувочный воздух, по среднему—воздух для рабочей смеси, по нижнему—газ. Управление щелями я, б и в всех трех каналов достигается тремя цилиндрическими золотниками а, д и е, насаженными на стержень всасывающего клапана к. При закрытом всасывающем клапане канал а для сжатого воздуха полностью открыт и закрывается при подъеме клапана, когда открываются щели б и в для воздуха и газа. Регулирование при уменьшении хода происходит так, что сперва перекрывается дроссель з в канале для сжатого воздуха, так что двигатель работает без наддувки, а в дальнейшем происходит дросселирование газа и воздуха. Цилиндр фирмы Тнссен с подобными клапанами развивал 2 750 IP при 97 об/м. Характеристику возможностей, связанных с применением указанного метода, дает табл. 2.

Таблица 2. — Результаты двухмесячного испытания двух двигателей.

| Предмет испытания | Нормаль ный двигатель | Двигатель повышен. мощности |

| Общее число раб. часоп. Общее количество получен- | 1350 | 1347 |

| ной энергии в силочасах. Среднее количество энергии | 2304 400 | 3027 400 |

| за 24 часа в силочасах. Средняя нагрузка (абсол.) | 40968 | 53952 |

| в силочасах. | 1705 | 2245 |

| То Hie в %..

Коэфф. использования дви- |

85,40 | 90,00 |

| гателей в %.

Работа, полученная от использования отходящ. тепла на клеммах генератора |

78,80 | 82,75 |

| в kWh.. | 310 | 480 |

Эти данные относятся к двухмесячному испытанию двух двигателей Тиссена, установленных на металлург, заводе Феникс-Рурорт (Германия). Главные размеры цилиндров и число оборотов в м. в обеих машинах были одинаковы (1 300 х 1 400 миллиметров и п=94), но одна из них была нормальным четырехтактным двигателем, другая лее—повышенной мощности. Расходы на обслуживание, воду и смазку были одинаковы; расход тепла на 1 kWh второй машины был ниже. Заслуживает быть отмеченной весьма высокая средняя нагрузка.

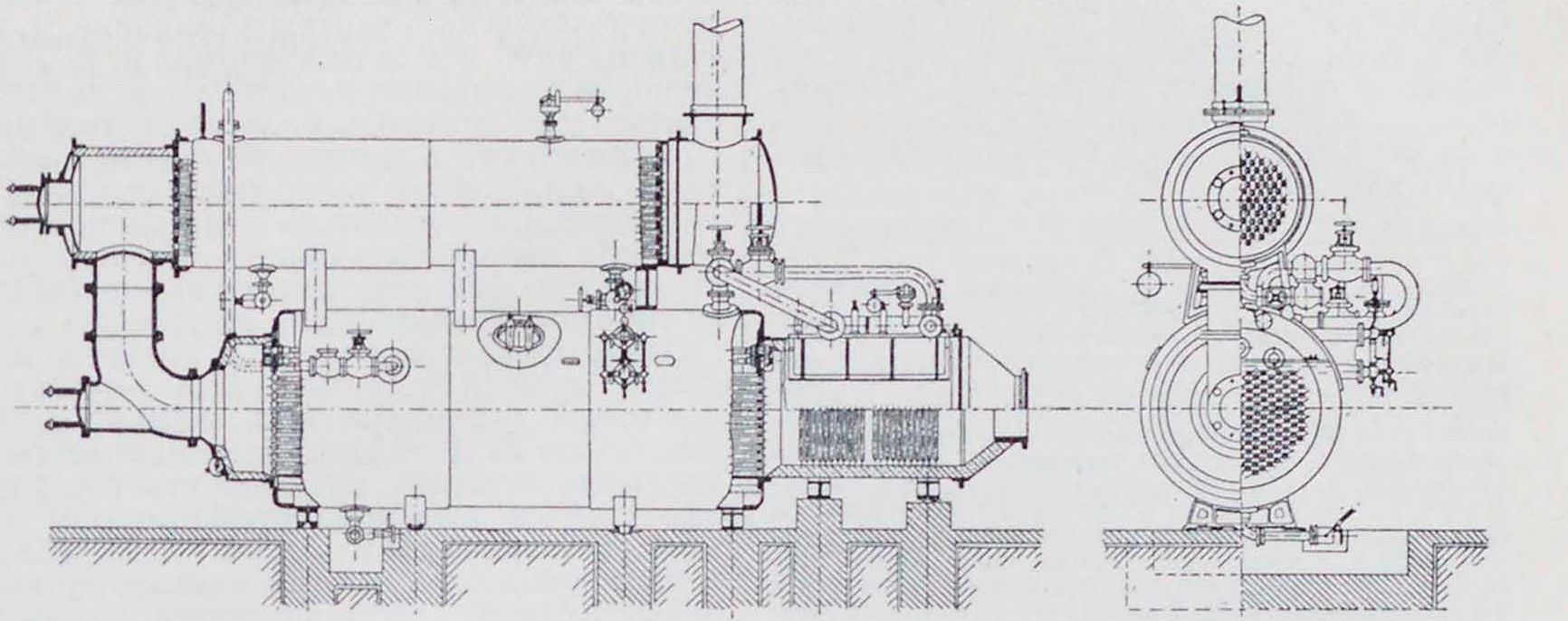

Вопрос об использовании тепла отходящих газов возник как следствие появления машин повышенной мощности: в то время как обычные двигатели теряли с отходящими газами до 30—32% подведенного тепла, машины повышенной мощности теряли до 50—52%. Использование отработанных газов было особенно желательно вследствие их высокой (700 — 750°) t°. Эта идея практически осуществилась в форме котлов, преимущест-веннотипа дымогарных, отапливаем, отходящими газами. На фи г. 10 приi ве-деиа схема подобного котла конструкции фирмы Тиссен.

Большие Д. г. повышенной мощности позволяют рассчитывать на 1 килограмм пара (давление до 10—14 aim при 350—450°) с каждого эффективного силочаса, развиваемого двигателем. Используя этот пар в соответствующей машине, можно повысить термический кпд с 20—28 до 31—33%.

Охлаждающая вода также подлежит использованию: она может быть использована

непосредственно на цели отопления или варки (в Д. г. температура воды, выходящей из водяной рубашки, доходит до 80—90°), или помощью маленького котла, сообщающегося с системой охлаждения, превращена в пар (до 3 atm—Тиссеи), или, наконец, как то

2) Установки г использованием тепла отходящих газов. 13 табл. 3 приведен примерный тепловой баланс упомянутого выше двигателя Тиссена.

Полагая среднюю паропроизводительность котла в 1,03 килограмма пара на каждый реально

Фигура 10.

| 1 | |||||

делает MAN. направлена в общий котел, отапливаемый отходящими газами. Термический кпд подобной паросиловой установки может быть доведен до 0,36, в предположении, что расход тепла при 70% нагрузки составляет лишь 2 400 Cal на 1 силочас.

Т а 0 л. 3. — Тепловой баланс двигателя Т и с с е н а.

| Статьи баланса | Нагрузка

В 100% |

Нагрузка в 80% |

| Cal ! % | Cal % | |

| В йлектрнч. энергии на | ||

| клеммах генератора | S60 21,С | 8С0 23,3 |

| И паре из котла, ра- | ||

| ботающсго на отходя- | ||

| щнх газах. | 1 120 32,0 | 1 070 29,0 |

| В охлаждающей воде. | 750 21,4 | 833 22,3 |

| Потери от излучения | ||

| и т. и.. | 770 ; 22,0 | 937 25,4 |

| Всего подведено | ||

| тепла. | 3 500 100,0 | 3 700 100,0 |

| Парообразование в котле | ||

| кг kWh на клеммах. | 1,55 | 1,48 |

| ягэфф. kWh. | 1,68 | 1,61 |

| То же в калориях. | 1 195 | 1 145 |

Исследование э к о и о м и ч и о с т и газо-силовых установок даст следующие результаты (по данным Ф. Бартшерера).

1) Установки без использования тепла отходящих газов. При среди, нагрузке в 86% и расходе тепла в 3 700 Cal на 1 kWh,

_ 100 х 360 _ „„ ,0/

Ί---3 700 й0’0/0·

Учитывая расход энергии па приведение в действие ряда вспомогательных устройств (воздушных и водяных насосов и прочие), приведенный кпд η необходимо понизить. Но произведенным измерениям, этот дополнительный расход выражается примерно в 7—8% от общего; поэтому т?=21,5%.

отдаваемый двигателем kWh, что соответственно равняется 1 160 Cal, имеем при непосредственном использовании тепла (отопление, варка):

30.

100X860

Г‘ ~ I 000 - 1 160

В случае потребления пара на генерирование тока можно, при пользовании турбо-

динамо с высокими давлениями, из упомянутых 1,63 килограмма пара получить 0,338 kWh.

Таблица 4. — Использование отходящего тепла газовых двигателей.

| Д. г | без дополи | устройств | ||

| Расход тепла на по- | ||||

| лез но отдаваемый kWh в Cal. | 4 000 | |||

| Кпд в %.

Расход на обслужи- |

21,5 | |||

| ванне на i полезн. kWh в пф. | 0,52 | |||

| Использованное от- | Д. г. | с нспользой. | отход, тепла | |

| ход. тепло па 1 kWh | с о | у. £ ri | ~ = | Цель ис- |

| н ~ | Г ~ | пользования | ||

| о - | г- “ | w У | ||

| Колпч. тепла в Cal | 1 160 | 700 | 1 860 | |

| или мара и кг. | 1,62 | 0,9 | 2,52 | |

| Расход тепла на i полезн. kWh в Cal.

Кпд в %. Расход на обслужи- |

•1 000 30,3 | •1 000 26,1 | 4 000 40,0 | - отопление

) |

| ванне на 1 полезн. kWh в пф. | 0,52 | 0,58 | 0,58 | |

| Энергия, нолуч. от турбогеиср. в kWh Расход тепла на 1 | 0,338 | 0,100 | 0,43S | 1генериро- |

| полезн. kWh в Cal | 3 000 | 3 630 | 2 790 | |

| Кпд в %.

Расход на обслуж. на |

28,6 | 23,7 | 32,3 | энергии |

| 1 полезн. kWhвпф. | 0,52 | 0,52 | 0,50 | 1 |

В этом случае расход пара в турбине будет равен 4,8 килограмм на один kWh. и

100×860×1,338×0,925 _ OQ й0/

Практикуемое в настоящее время весьма высокое давление пара повысит кпд в данном случае до 31,5%, таким образом при 60 atm и 380° выигрыш составит 10%.

Использование тепла охлаждающей воды, при наличии в системе охлаждения особого парообразовательного устройства, дает при 700 Сл1 с каждого kWh примерно 0,8—1,0 килограмм пара на kWh (смотрите табл. 4). Для надежности работы двигателя давление пара в рубашке не поднимают выше 2 atm; поэтому пар м. б. использован только в ступени низкого давления турбины, где он разовьет около 0,1 kWh. Т. о.

100 х 860 х 0,925×(1 + 0,338 + 0,1) 0о

3 700 ’ °

Лит.: Брилинг И. Р., Двигатели внутреннего сгорании, М.—Л., 1927; Филиппов Д. Д, Двигатели внутреннего сгорании в СССР, М.— Л., 1927; Д у б бел ь Г. Двигатели внутреннего сгорании, перевод с нем., Одесса, 1 927; Гюльдиер Г·. Двигатели внутреннего п оманим, перевод с нем., Москва, 1926; Ri’edler A., Gross-Gasmascliinen, Munch.и,

I 905; Schdttler К., Die Gasmaschine, Berlin, 1902; Iftering Λ. Die Gasmaschinen, T. 2, Lpz., 1909; M agg J. Die Steuerung d. Verbrcnnungskiaftrnaschi-nen, Berlin. I 9 14; Hellenschmiilt G. Gcmisch-bildungen u. Gasmaschinen, Berlin, 1911; We r w a t h Ο. E. a. Mehrtens A. C., Gas and Gasoline Engines, Milwaukee, 1922; Bartscherer K. Gasmaschine ode-r Dampfturbine, «Archiv f. d. EisenhOtten-wesen», DdsseldoiT, 1927, II. 2, p. 297; Wolf 11., Gasmaschine Oder Dampfturbine, ibid., p. 2 85; Leto in b e L·., Les Moteurs, 2 6d., P., 1920. Б. Ребок.

Техника безопасности. Д. г. должны быть установлены в отдельных специально для этого устроенных помещениях. Только при особых условиях работы допускается установка Д. г. в рабочих помещениях, по при обязательном отделении их решетками или перилами высотой не менее 1 метров со сплошной зашивкой внизу на высоту не менее 18 см. Д. г. должны устанавливаться на прочных фундаментах, не связанных со стенами здания; высота помещения должна быть не менее 4 λι, а ширина и длина таковы, чтобы около двигателя или аггрегата с ограждениями оставался свободный проход не менее 1 метров шириной. Освещение должен быть достаточным для безопасного обслуживания Д. г. Вентиляция должна обеспечить правильный приток чистого воздуха и t° не свыше 26°. Наиниз-шая Г должен быть не менее 10°. Все ямы, углубления (например, для маховика), отверстия в полах и мостки в помещении Д. г. должны быть ограждены перилами в 1 метров со сплошной зашивкой по низу высотой в 18 см. Если Д. г. имеет части, которые нельзя безопасно обслуживать с пола, то должен быть устроены площадки и лестницы с перилами высотой в 1 метров и зашивкой по низу на 18 см. Проходы под канатами и ремнями должны быть перекрыты прочной и надежно укрепленной конструкцией. Все доступно расположенные движущиеся части Д. г. долиты быть ограждены прочными решетками, перилами или футлярами. Отработанные газы Д. г. должны удаляться в атмосферу через достаточно высокую отводящую трубу (желательно выше конька крыш соседних зданий). Для уменьшения шума объём глушителя должен быть iie менее пятикратного объёма рабочего хода одного цилиндра; исключение допускается для глушителей специальной конструкции; самый глушитель должен располагаться снаружи вне помещения Д. г. Выхлопные и отводящие трубы должен быть изолированы в пределах машинного отделения (опасность ожо гов) и не должны соприкасаться с горючим материалом (пожарная опасность). Ряд мер имеет в виду предотвратить о г. ясность от проникновения газа: 1) подводящая газ труба должен быть снабжена автоматич. запорным клапаном непосредственно на патрубке двигателя, 2) поршень, клапаны и сальники Д. г. должны быть достаточно плотны и 3) кроме нормального запорного клапана, дол ясен иметься дополнительный, легко доступный, по возможности в помещении самого двигателя. Во избежание катастрофы от случайной остановки регулятора конструкция передачи к последнему должна обеспечивать надежность действия; поэтому не допускается передача ременная или шнуровая.

Одним из наиболее опасных моментов является пуск Д. г. в ход. Для 4-тактных двигателей мощностью свыше 15 IP и 2-тактных свыше 25 IP должны устраиваться специальные автоматич. пусковые приспособления (сжатым воздухом, отработанными газами, электричеством и тому подобное.). Для более мелких двигателей должны иметься ручные приспособления, обеспечивающие легкий и безопасный пуск их в ход. Ручная смазка, как безусловно опасная, должен быть заменена самодействующей для крейцкопфов, кривошипов, коленчатых валов, эксцентриков, направляющих и сальников.

Правила техники безопасности для газогенераторов—см. Газогенераторы.

Лит.: Охрана жизни и здоровья рабочих в промышленности, ч. 1, вып. 1, СНГ. 1013; Янн м ч и к И. И. Законодательство но технике безопасности и промышленной санитарии. М, 1926; Ьугир К. TIamH.ueli d. Arluiterselnitzes и. d. Betriebssicherli. it. В. 3. Berlin. 1 927. П. Синео.